5. LA MISURAZIONE DELL’USURA DELL’UTENSILE E DEL

DANNEGGIAMENTO INDOTTO DALLA FORATURA

Premessa

Nel capitolo precedente sono stati illustrati i sensori e i relativi accessori utilizzati per monitorare le forze di taglio, la coppia, la potenza assorbita e le vibrazioni provocate dalla lavorazione.

Il laboratorio multisensoriale progettato è anche in grado di fornire una misura dell’usura dell’utensile e del danneggiamento del materiale composito provocato dalla lavorazione. Lo scopo ultimo del laboratorio è infatti quello di riuscire a correlare la variazione delle grandezze misurate strumentalmente con l’aumento dell’usura e del danneggiamento del materiale lavorato.

5.1 I parametri per la misurazione dell’usura dell’utensile

L’usura su una punta elicoidale può presentarsi in varie zone, come illustrato nella figura 5.1

CRATERE D’USURA ROTTURA DEL TAGLIENTE USURA DEL NOCCIOLO USURA DEL FIANCO USURA DELLO SPIGOLO USURA DEL QUADRETTO

Da osservazioni preliminari sul tipo di usura più frequentemente riportata dagli utensili usati nella foratura di materiali compositi, è emerso che le aree maggiormente interessate da tali fenomeni sono il fianco e lo spigolo. La causa dell’usura è imputabile alla presenza delle fibre disperse nella matrice: solamente le fibre possono esercitare un’azione abrasiva, vista la limitata resistenza meccanica della resina che costituisce la matrice.

Il parametro considerato per quanto riguarda l’usura del fianco è l’area, in mm2,della zona usurata, assumendo che nella punta perfettamente affilata tale area sia nulla.

Il grado di usura dello spigolo è stato valutato invece misurando la riduzione di diametro della punta e dell’area della sezione longitudinale della punta, valutata su un piano parallelo ai taglienti e passante per l’asse della punta e compresa tra l’apice della punta e un punto posto 5 mm più indietro.

5.2 I parametri per la valutazione del danneggiamento provocato dalla

foratura

Come accennato nel capitolo 3 il parametro più comunemente utilizzato per la misurazione della delaminazione in entrata o in uscita di un foro è il Delamination Factor. Esso è definito dal rapporto tra il diametro della circonferenza concentrica al foro che contiene tutta la zona delaminata e il diametro nominale del foro. Tale parametro non è stato ritenuto in questo studio sufficiente a quantificare correttamente il danneggiamento: in virtù del carattere discontinuo del materiale è stato ripetutamente osservato come possa verificarsi il sollevamento di lunghi tratti di fibre, con aumento di DF, senza che ci sia un danneggiamento esteso. In particolare il valore di DF appare strettamente legato al numero di filamenti che compongono trama e ordito.

Nei tessuti con elevati valori di K la trama e l’ordito risultano più “grossolani” e l’azione di interruzione di propagazione della frattura nello strato superficiale del laminato garantito dall’incrocio della trama con l’ordito avviene su distanze più elevate.

DN

figura 5.2 propagazione della

delaminazione figura 5.3 zona delaminata

In figura 5.2 sono evidenziate tramite tratteggio le zone in cui trama e ordito si sovrappongono. È evidente come il sollevamento delle fibre sia facilitato quando queste hanno un orientamento radiale rispetto al foro e come tale sollevamento si arresti quando incontra fibre disposte ortogonalmente. È lecito aspettarsi che tessuti diversi dal plane (vedere capitolo 1) e con fibre 6K o più presentino valori di DF elevati.

Facendo riferimento alla figura 5.3, è stato introdotto un nuovo indice, Im, così definito:

2 / 1 Im DN DN SD ⋅ = π (5.1) Dove: -SD è la superficie de laminata, in mm2 - DN è il diametro nominale del foro

La determinazione di questo parametro richiede quindi la misurazione dell’area danneggiata, evidenziata con linea continua gialla in figura 5.3.

5.3 Gli strumenti per la misurazione del danneggiamento e dell’usura

Per avere una misura del danneggiamento del pezzo e dell’usura dell’utensile si è scelto di ricorrere a strumenti ottici. I motivi di questa scelta sono i seguenti:

- assenza di contatto tra pezzo (o punta) e apparecchiatura di misurazione: ciò risulta utile nella misurazione del danneggiamento del pezzo, dove una pressione esercitata per esempio

dal tastatore di uno strumento di misura a coordinate potrebbe andare a modificare la geometria della zona danneggiata

- possibilità di implementare programmi che attraverso l’elaborazione delle immagini consentano di risalire all’entità del danneggiamento o dell’usura in maniera rapida

- economicità e semplicità d’uso degli strumenti utilizzati

è stato valutato anche l’uso di un rugosimetro per la misurazione della rugosità della superficie interna al foro. Tale indagine è attualmente oggetto di un’altra tesi.

5.3.1 Lo scanner

In prima battuta lo strumento scelto per rilevare la delaminazione del materiale composito è stato uno scanner piano. Questa scelta è legata all’altissima definizione ottenibile con questo strumento (fino a 19600 DPI, Dot Per Inch, in modalità interpolata). Come risulta dalle prove condotte su forature preliminari di fibra di vetro il livello di dettaglio raggiungibile è molto elevato, permettendo di apprezzare il singolo filamento, il cui diametro è nell’ordine del centesimi di mm (figura 5.4).Altri punti a favore dello scanner piano sono l’elevata ripetibilità delle condizioni di illuminazione e la possibilità di ottenere con un’unica scansione le immagini di vari fori.

figura 5.4 immagine di un foro (scanner piano, 2400DPI)

Dalle prime osservazioni è emerso però un limite di questo apparecchio, che ha di fatto una profondità di campo molto limitata, ottimizzata per la sua applicazione tipica, cioè la scansione di documenti. Questa caratteristica ne limita fortemente l’applicazione nell’acquisizione di oggetti

tridimensionali: nel caso della delaminazione dei materiali compositi oltre al fenomeno di delaminazione interna che porta ad una perdita di planarità del materiale, sono spesso presenti fibre sfilacciate e schegge di matrice, che impediscono un corretto contatto tra il provino e il piano di scansione, costituito da una lastra di vetro sotto alla quale scorre la testa di scansione. Di conseguenza le immagini dei fori e delle zone circostanti risultano invariabilmente sfocate, proporzionatamente alla loro distanza dalla superficie di scansione. Applicare una pressione per far aderire il provino al vetro dello scanner comporta una deformazione della zona danneggiata inaccettabile.

A maggior ragione lo scanner non si presta all’acquisizione di immagini dell’usura dell’utensile, caratterizzato da una geometria complessa e fortemente tridimensionale.

5.3.2 La fotocamera digitale

La fotocamera digitale utilizzata dispone di un CCD da 4.1 milioni di pixel, che corrispondono ad una definizione massima di 2272x1704. Dispone inoltre di uno zoom ottico 3x, che diventa 6x sfruttando anche lo zoom digitale.

Per ottenere un’immagine ravvicinata come quelle necessarie a questo studio è possibile utilizzare la funzione macro. Nonostante questo il massimo ingrandimento raggiungibile non è stato ritenuto sufficiente ed è stato quindi aumentato sfruttando una lente posta di fronte all’obbiettivo.

L’effetto ottenuto è lo stesso sfruttato dagli obbiettivi macro comunemente usati, ma in questo caso l’ingrandimento ottenuto è pari a circa 10x. Inoltre la lente non è una comune lente biconvessa, bensì un doppietto acromatico, che non presenta quindi fenomeni di aberrazione cromatica sui bordi dell’immagine.

5.3.3 Il sistema di illuminazione a fibre ottiche

La sorgente luminosa utilizzata per l’acquisizione delle immagini dell’utensile e del provino è costituita da un illuminatore con due terminali a fibre ottiche flessibili.

La sorgente luminosa vera e propria è costituita da una lampada alogena da 250 W, alloggiata nell’illuminatore che presenta anche un sistema di raffreddamento ad aria forzata per il raffreddamento della lampada stessa.

Per ottenere un’intensità luminosa variabile è stato collegato un dispositivo variac all’alimentazione dell’illuminatore, capace di variare con continuità la tensione di alimentazione da 0 a 220V.

5.3.4 Il “beam splitter”

Come sarà illustrato nel seguente paragrafo è stato necessario ottenere una illuminazione coassiale all’obbiettivo della macchina fotografica. A livello commerciale questo tipo di illuminazione è ottenuto tramite una corona di sorgenti luminose, che possono essere i terminali di fibre ottiche o LED, posta attorno all’obbiettivo stesso, simile a quella illustrata in figura 5.5. Un’altra tecnica usata invece sfrutta la presenza di uno specchio toroidale.

figura 5.5 illuminatore anulare a LED

In questo studio è stata invece utilizzata una tecnica molto più semplice, ma estremamente efficace quando non siano richieste illuminazioni troppo intense.

Il dispositivo illustrato in figura 5.6 consiste in una sorta di beam splitter ed è costituito da una lastra di vetro, posto a 45° rispetto all’asse ottico della macchina fotografica. La sorgente luminosa è invece posta ad angolo retto rispetto a tale asse, secondo la geometria illustrata nella stessa figura. In questo modo si ottiene che parte della luce che giunge al vetro viene riflessa, con un angolo pari a quello d’incidenza e risultando quindi parallela all’asse ottico.

SOGGETTO

SOGGETTO

100%

8%

92%

8%

0.6%

7.4%

LUCE INCIDENTE

LUCE RIFLESSA

A) UN SOLO VETRO

figura 5.6 funzionamento del beam splitter (ad un solo vetro)

In prima approssimazione la quantità di luce riflessa dall’interfaccia vetro/aria è regolata da una legge del tipo

(

)

(

)

2 2 1 1 + − = n n t (5.2)dove n è l’indice di diffrazione e per i due mezzi in questione vale 1.5. Questa legge vale per un raggio ortogonale alla superficie di separazione tra i due mezzi e rappresenta il limite inferiore del valore di luce riflessa. In queste condizioni ogni superficie del vetro riflette il 4% della luce che vi incide, per un totale di circa l’8% per le due superfici (transizione aria-vetro e vetro-aria).

Grazie alla trasparenza del vetro è possibile fotografare nitidamente il soggetto. Per evitare che nell’inquadratura siano presenti anche oggetti illuminati dalla porzione di luce non riflessa dal vetro e la cui immagine si riflette sul lato posteriore del vetro è buona norma utilizzare questo metodo in una camera oscura avendo cura di non avere oggetti riflettenti nelle vicinanze del vetro.

Da notare che anche la luce riflessa dal soggetto in direzione della macchina fotografica non attraversa completamente il vetro. La percentuale di luce che viene deviata è ancora una volta data dall’equazione 5.2: in questo caso l’elevata trasparenza del vetro gioca a un ruolo positivo, permettendo di avere un’immagine sufficientemente luminosa.

Appare evidente che l’effetto sfruttato può essere potenziato inserendo una lastra di vetro parallela alla prima, che rifletta verso il soggetto un’ulteriore aliquota di luce. Le due lastre di vetro possono essere molto vicine, purché vi sia un’intercapedine d’aria tra le due, i due vetri devono cioè essere

riflessa dal soggetto che raggiunge l’obbiettivo, tale perdita è ampiamente compensata dall’aumento, circa di un fattore 2, della luce che colpisce l’oggetto da fotografare.

La valutazione delle varie quantità di luce nel caso di una singola lastra e nel caso di due lastre è mostrata in figura 5.7. In tale figura la percentuale di luce deviata da una lastra è assunta pari all’8% e il soggetto è considerato riflettere completamente la luce che lo colpisce.

SOGGETTO

B) DUE VETRI

SOGGETTO

LUCE INCIDENTE

LUCE RIFLESSA

100%

84.6%

15.4%

15.4%

2.3%

13.1%

figura 5.7 funzionamento del beam splitter (a due vetri)

5.4 La misurazione dell’usura dell’utensile

Come accennato in precedenza la misurazione dell’usura della punta consiste nella valutazione sia dell’usura sul fianco che della riduzione di diametro della punta stessa.

A causa della geometria della punta elicoidale non è possibile ottenere un’immagine utile con un solo posizionamento dell’utensile, pertanto è necessario ricorrere a due diverse disposizioni del sistema macchina fotografica-utensile-illuminazione.

Per quanto riguarda la quantificazione dell’usura sul fianco, le condizioni per ottenere un’immagine ottimale della zona del tagliente sono quelle riportate in figura 5.8.

I

I

L

L

L

L

U

U

M

M

I

I

N

N

A

A

Z

Z

I

I

O

O

N

N

E

E

FOTOCAMERA

figura 5.8 misurazione dell’usura del fianco

Da tale figura si può vedere come si sia ricorso ad una illuminazione coassiale all’asse della macchina fotografica, mentre l’asse dell’utensile risulta inclinato. Questa inclinazione è tale da ottenere che ogni punto del tagliente sia alla stessa distanza rispetto alla macchina fotografica, e nelle stesse condizioni di illuminazione. In questo modo si riesce ad ottenere un’immagine nitida e perfettamente messa a fuoco di tutto il tagliente, dalla sua origine (punto finale del nocciolo) alla sua estremità, in corrispondenza del quadretto. La direzione del fascio luminoso fa si che solo la zona usurata rifletta la luce verso l’obbiettivo, mentre le altre zone della punta riflettono in altre direzioni, risultando più scure. In questo modo si ottiene un’immagine ad elevato contrasto, facilmente binarizzabile.

Una volta disposta la punta con la giusta incidenza rispetto all’asse della fotocamera, è necessario stabilirne la giusta rotazione attorno al proprio asse, determinando così il posizionamento del tagliente. Sebbene a causa della geometria della punta elicoidale ad una rotazione attorno al proprio asse corrisponda anche uno spostamento in direzione longitudinale del tagliente, con entità proporzionale alla distanza rispetto al nocciolo, per piccole rotazioni rispetto alla posizione con tagliente orizzontale tali spostamenti sono trascurabili ai fini della messa a fuoco. La posizione ideale per misurare l’usura del fianco è stata individuata in una rotazione in senso orario della punta di circa 18° rispetto al tagliente in posizione orizzontale.

La ripetibilità di tale posizione è ottenuta tramite un riferimento tracciato su un adesivo applicato al portautensile ad ogni sostituzione della punta.

E’ stata condotta inoltre un’indagine sulla sensibilità della misura ad un errore sul posizionamento. Lo scostamento massimo causato dall’errore di parallasse e di tracciatura del riferimento è stato rilevato ripetendo il posizionamento del portautensile sul suo supporto e misurando l’erroe commesso. Tale errore risulta pari a ±2°. Sono state inoltre acquisite varie immagini del tagliente simulando scostamenti positivi e negativi rispetto alla posizione corretta. Gli angoli effettivi di rotazione sono stati rilevati importando le varie fotografie su AutoCAD.

grafico 5.1 variazione percentuale dell’area dell’usura misurata in funzione dell’errore commesso nel posizionamento angolare del portautensile sull’attrezzatura

errore sul riferimento angolare

0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0 8,0 -10 -5 0 5 10 15 20 errore [°] de lt a [ % ]

Dal grafico 5.1 si evince come la variazione dell’area misurata per un errore di posizionamento di ±2° sia nell’ordine del 3%. Il metodo è stato ritenuto sufficientemente robusto.

Sebbene l’usura sia ovviamente distribuita sui due taglienti, non sussistono motivi per ritenere che tale usura assuma valori diversi su un tagliente piuttosto che sull’altro. Tale ipotesi è stata verificata misurando l’usura sui due taglienti della stessa punta. La differenza riscontrata è dello stesso ordine dell’errore provocato dall’errato riferimento angolare (circa il 3%).

In base a queste considerazioni il metodo è stato ritenuto sufficientemente robusto.

La configurazione utilizzata per misurare la riduzione del diametro della punta in corrispondenza dello spigolo e la riduzione di una porzione specifica dell’area della sezione longitudinale della punta è illustrata in figura 5.9.

L’illuminazione tramite vetro molato permette di ottenere un’immagine molto contrastata, con i contorni della punta ben delineati.

Per poter cogliere anche piccole variazioni di diametro è necessario che il riferimento angolare del portautensile sul suo blocchetto di appoggio sia il più accurato possibile, garantendo che nell’immagine acquisita sia effettivamente rilevabile il diametro di lavoro della punta, cioè quello determinato dal quadretto: i taglienti devono quindi trovarsi su piani ortogonali all’asse ottico dell’obiettivo. Questo è stato ottenuto tramite una squadretta ( contrassegnata con la lettera R in figura 5.10) che di volta in volta è stata accostata al tagliente, garantendone quindi l’ortogonalità ricercata.

I

I

L

L

L

L

U

U

M

M

I

I

N

N

A

A

Z

Z

I

I

O

O

N

N

E

E

V

V

E

E

T

T

R

R

O

O

M

M

O

O

L

L

A

A

T

T

O

O

FOTOCAMERA

R

figura 5.9 misurazione della riduzione del diametro figura 5.10 riferimento angolare della punta

5.5 La misurazione del danneggiamento

Dall’analisi della bibliografia (capitolo 3) è emerso come la fibra di carbonio mal si adatti ai convenzionali sistemi di misura basati sull’analisi dell’immagine a causa del colore scuro del materiale. Per questo motivo spesso si ricorre a sistemi sofisticati (raggi X, ultrasuoni, metodi interferometrici), che richiedono però l’utilizzo di strumenti sofisticati. In questo studio è stata utilizzata invece una tecnica ancora basata sull’analisi dell’immagine, ma che sfrutta un’opportuna illuminazione per evidenziare le zone delaminate.

Osservazioni preliminari sul tipo di danneggiamento indotto dalla foratura sulla fibra di carbonio permettono di concludere che la delaminazione interna, riguardante gli ultimi strati del laminato, ricopre una notevole importanza e la sua estensione deve essere tenuta sotto controllo. Tale tipo di danneggiamento è meno evidente rispetto a quello che comporta la frattura del materiale, ma coinvolge porzioni più estese di materiale ed è altrettanto deleterio per le prestazioni del composito.

In figura 5.11 sono evidenziati i due tipi di danneggiamento, messi in risalto da un’illuminazione radente su un provino in fibra di vetro.

figura 5.11 danneggiamento su fibra di vetro

La delaminazione interna si manifesta come un rigonfiamento del materiale, con uno spostamento in direzione ortogonale al piano del provino stesso. In sostanza si perde la planarità del materiale. Al pari della misura dell’usura del fianco dell’utensile, l’illuminazione che meglio mette in risalto il danneggiamento è stata individuata in una illuminazione coassiale rispetto all’asse della macchina fotografica: con questa illuminazione in virtù delle buone caratteristiche di riflettore del composito (che viceversa è un cattivo diffusore) le varie zone del provino si comportano in maniera molto diversa.

A

LUCE INCIDENTE LUCE RIFLESSA SUPERFICIE LAVORATA A BB

figura 5.12 diversa illuminazione delle zone danneggiate (A, colore blu) e non (B, colore rosso)

Le zone che non hanno subito un danneggiamento sono ortogonali alla direzione della luce. Di conseguenza la riflettono verso la fotocamera, risultando molto chiare (figura 5.12, zone A)

Le zone danneggiate, risultano oblique rispetto alla direzione della luce e secondo le leggi della riflessione la riflettono con un angolo pari a quello di incidenza. La luce riflessa da tali superfici inclinate non si dirige quindi verso l’obbiettivo, facendole risultare più scure (figura 5.12, zone B). Dalle immagini acquisite con questa tecnica risulta facile quindi misurare sia l’indice medio che quello massimo.

5.6 L’attrezzatura progettata

La misura dell’usura dell’utensile e del danneggiamento attraverso l’analisi delle immagini richiede che le condizioni in cui tali immagini vengono acquisite siano il più possibile ripetibili. A tale scopo è stata progettata un’attrezzatura che consente entrambi i tipi di misurazioni, ottenendo immagini nelle medesime condizioni di posizionamento, di messa a fuoco e di illuminazione.

La struttura portante è realizzata con profilati in alluminio ed è visibile in figura 5.13. L’uso dei profilati consente di sfruttare come guida la cava a T, così da poter posizionare i vari elementi del sistema di acquisizione mantenendoli allineati con sufficiente precisione. La struttura è stata dotata di piedini regolabili per garantirne la stabilità. Da notare come sia presente un’appendice il cui asse può essere inclinato a piacere rispetto all’asse ottico del sistema e la cui posizione è regolata tramite una vite di fine corsa.

STRUTTURA

APPENDICE MOBILE

figura 5.13 attrezzatura per l’acquisizione delle immagini

Sulla struttura base vengono collocati i vari elementi del sistema di acquisizione, tutti dotati di una sporgenza a sezione rettangolare che si riferisce con gioco limitato nella cava dei profilati. Ogni elemento è inoltre bloccabile tramite una vite M8 e un dado con testa a T.

Gli elementi sono stati progettati per garantire che l’asse ottico coincidesse sia su un piano orizzontale che su in direzione verticale.

In seguito sono descritti gli elementi più interessanti del sistema.

5.6.1 il sostegno del provino

Su ogni provino, le cui dimensioni si ricorda sono 110mm per 120mm, con spessore variabile, sono presenti tre file di fori. Non è possibile quindi utilizzare un solo posizionamento del provino per acquisire le immagini di tutti i fori. Se da un lato per le file 1 e 3 è sufficiente ruotare di 180° il provino, ciò non è valido per la fila centrale. é stato previsto quindi un doppio posizionamento del provino sul suo supporto, e di conseguenza un doppio posizionamento del supporto stesso sulla struttura principale.

1

3

2

PROVINO ASSE OTTICOfigura 5.14 sostegno del provino. Sono rappresentate le due possibili posizioni

Le due posizioni, visibili in figura 5.14, garantiscono che l’asse del provino sia alla stessa altezza di quello della macchina fotografica, mentre la posizione orizzontale, così come la scelta del foro da fotografare all’interno della stessa fila, viene gestito facendo scorrere il provino sul supporto. Il bloccaggio del provino avviene agendo sulla vite superiore.

5.6.2 Il sostegno del portautensile

Per avere un appoggio stabile del portautensile, vista la presenza di superfici cilindriche, è stato utilizzato un blocchetto dotato di due supporti a V, necessari per compensare i diversi diametri delle zone di contatto tra portautensile e sostegno.

In corrispondenza di una delle due estremità della V anteriore è stata ricavata tramite spianatura la superficie utilizzata per il riferimento angolare del portautensili.

figura 5.15 blocchetto a V per il sostegno del portautensile

Altri elementi del sistema di acquisizione, visibili in figura 5.13, sono:

- il sostegno della macchina fotografica, al quale viene fissata tramite una vite a passo speciale - due sostegni per le terminazioni delle fibre ottiche

- il sostegno per il beam splitter , dotato di una gola a 45° rispetto all’asse del profilato

- il sostegno per il vetro molato, dotato invece da una gola ortogonale rispetto all’asse del profilato

- il sostegno per la lente usata per ottenere l’effetto macro

5.7 il software utilizzato per misurare il danneggiamento e l’usura

Una volta acquisite le immagini della zona del tagliente e quelle del foro e la circostante area danneggiata è necessario risalire all’area della zona usurata o danneggiata, così da poter associare un certo grado di usura alle grandezze rilevate dai sensori e al numero di fori lavorati dalla stessa punta.

L’analisi delle immagini deve essere condotta via software, essendo improponibile una sua analisi con procedimenti manuali, quali l’utilizzo di carte trasparenti millimetrate.

Sono diversi i software in grado di analizzare le immagini, ma pochi di questi dispongono del funzioni necessarie a questo studio, oppure tali funzioni non garantiscono il necessario rigore delle misure effettuate, manifestando l’origine commerciale di questi programmi e la loro orientazione al fotoritocco.

Per questi motivi sono stati scelti due programmi frequentemente impiegati in ambito ingegneristico e già in uso presso il DIMNP: AutoCAD e MATLAB.

5.7.1 il software AutoCAD

Per poter usare AutoCAD nell’analisi delle immagini, tali immagini devono essere innanzitutto importate in un nuovo “disegno” di AutoCAD. L’immagine può essere scalata così che la misura fornita dal programma sia già espressa nell’unità scelta (in questo caso, millimetri quadri).

Per stabilire il giusto fattore di scala può essere richiesto al programma di quotare due punti la cui distanza reale è nota e dal rapporto tra questa e la distanza calcolata si può risalire al fattore di scala necessario.

Per avere la distanza tra due punti deve essere usata lo strumento “DISTANZA”.

Per conoscere l’area di una certa porzione di immagine essa deve invece essere delimitata da una spezzata, tracciata manualmente con la funzione “TRACCIA SPEZZATA”, la cui estensione è fornita dalla funzione ”MISURE”.

Quanto descritto sopra dimostra che il processo richiede un notevole intervento da parte dell’operatore. Questo, oltre che a introdurre una certa quota di discrezionalità nella determinazione del perimetro della zona da misurare, richiede un notevole dispendio di tempo. Va inoltre considerato che, ad esempio, gli indici caratteristici del danneggiamento devono essere calcolati autonomamente.

Queste limitazioni hanno suggerito di utilizzare un altro software, anche se AutoCAD è stato utilizzato per misure singole di casi particolari, vista la sua grande flessibilità.

5.7.2 il MATLAB Image Processing Toolbox

Nelle ultime versioni il programma MATLAB è stato integrato con un toolbox di analisi dell’immagine, detto appunto Image Processing Toolbox.

Preme innanzitutto chiarire come un’immagine sia trattata dal punto di vista matematico da MATLAB. In accordo con il nome del programma, che è l’acronimo di MATrix LABoratory, un’immagine è memorizzata nel workspace come una matrice, di dimensioni pari a quelle dell’immagine stessa. Ogni elemento della matrice rappresenta quindi un pixel, mentre il valore che assume cisacuna cella è legata al colore del pixel stesso. Ad esempio un’immagine con risoluzione 1280x960 a colori sarà memorizzata come una matrice di 1280 colonne e 960 righe. per

rappresentare il colore di ogni pixel, tipicamente espresso tramite i valori delle tre componenti R (rosso), G (verde) e B (blu), comprese tra 0 e 255 (8 bit), ad ogni pixel devono essere associati tre valori. Per questo motivo in realtà la matrice corrispondente all’immagine di esempio ha tre dimensioni, essendo ogni elemento composto da un vettore di tre elementi. Grazie a questa rappresentazione delle immagini un’immagine può essere trasformata utilizzando le operazioni tipiche delle matrici. La seguente istruzione ad esempio trasforma l’immagine memorizzata con il nome di “foto1” , 1024x768, a colori, nell’immagine “foto2”, 1024x768, toni di grigio.

>>foto2=0.2989*foto1(:,:,1)+0.5870*foto1(:,:,2)+0.1140*foto1(:,:,3)

I pesi per cui vengono moltiplicate le varie sottomatrici sono determinati dallo standard adottato per la conversione, in questo caso lo standard NTSC.

le principali funzioni già implementate nell’Image Processing Toolbox sono riassunte nella tabella 5.1.

FUNZIONE COMANDO

conversione di vari formati in scala di grigi rgb2ntsc

visualizzazione dell’istogramma della distribuzione dei toni di grigio imhist equalizzazione tramite analisi dell’istogramma della distribuzione dei toni di

grigio

histeq

conversione a B/N secondo un livello di sogli specificato (binarizzazione) im2bw

calcolo del livello di soglia ottimale graythresh

inversione di un’immagine in bianco e nero not (logico)

individuazione “oggetti” in un immagine binaria e relative proprietà (area, posizione centroide ecc)

bwlabel

individuazione contorni oggetti in un’immagine binaria edge

selezione interattiva di pixel (tramite mouse) pixval

tabella 5.1 principali comandi dell’Image Processing Toolbox di MATLAB

Tramite questi comandi è stato possibile scrivere dei programmi che leggano l’immagine da analizzare e forniscono in uscita l’estensione dell’usura, nel caso del controllo dell’utensile, e l’estensione della zona danneggiata e i valori degli indici Imax e Imedio nel caso della valutazione del danneggiamento del materiale forato.

5.5.2.1 il programma “analisi usura_fianco.m”

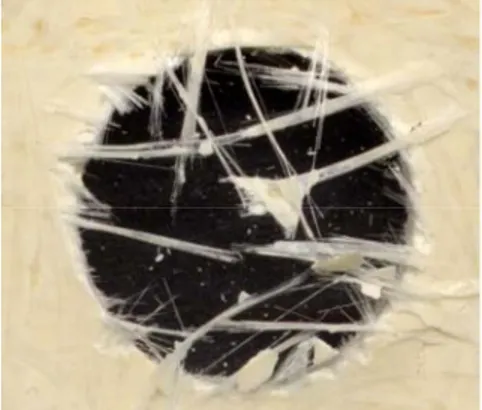

Grazie al posizionamento descritto nel paragrafo 5.4 l’immagine del fianco dell’utensile che si ottiene è simile a quella di figura 5.17, nella quale è evidente la zona usurata.

figura 5.16 immagine dell’usura sul fianco

L’algoritmo applicato a tale immagine è descritto nel diagramma di figura 5.17.

Si può notare come l’immagine a colori di input venga convertita in toni di grigio e in seguito binarizzata con una soglia impostata dall’utente. Preme far notare come i risultati siano fortemente influenzati dal valore impostato per tale soglia e pertanto sia necessario impostare sempre lo stesso valore, affinchè i risultati forniti in uscita siano confrontabili. L’utilizzo della camera oscura e dell’attrezzatura descritta a paragrafo 5.5.. ha consentito tuttavia di trovare una sola volta il valore di soglia ottimale e lasciarlo poi invariato in ogni prova.

figura 5.18 immagine binarizzata

La figura 5.18 rappresenta l’immagine binarizzata: é facile individuare l’”oggetto”, cioè la macchia bianca, corrispondente al labbro di usura. Il programma conta i pixel corrispondenti a tale macchia e converte il valore ottenuto in millimetri quadri, utilizzando un fattore di conversione che può essere calcolato attivando un sottoprogramma appositamente creato. Tale sottoprogramma è comune anche al programma analisi_usura_spigolo.m e a quello analisi_delaminazione.m e si basa sulla misurazione della distanza, in pixel, di due punti sull’immagine dei quali sia nota la distanza reale. Dal rapporto tra le distanze espresse in mm e pixel si ottiene il fattore desiderato.

In output viene fornita un’immagine riassuntiva, costituita dall’immagine di input sulla quale vengono sovraimpressi i valori dell’usura misurata e il valore del fattore di conversione pixel/mm.

5.5.2.2 il programma analisi_usura_spigolo.m

L’immagine che si ottiene grazie alla retroilluminazione descritta nel paragrafo 5.5 è simile a quella riportata in figura 5.19.

figura 5.19 immagine ad elevato contrasto della punta

Lo schema di figura 5.20 illustra il funzionamento del programma realizzato.

Anche in questo caso viene effettuata una conversione in bianco e nero e ed una inversione, essendo gli “oggetti” rappresentati dai pixel bianchi. L’immagine che si ottiene è quindi il negativo di quella riportata in figura 5.19.

All’utente viene richiesto di selezionare tramite mouse il punto più estremo della punta e punti corrispondenti all’intersezione tra il tagliente e il quadretto. Si ricorda che questa operazione è notevolmente semplificata dalla binarizzazione dell’immagine, che, grazie all’assenza di sfumature permette di individuare senza incertezze le zone bianche e quelle nere.

Il programma, ancora una volta sfruttando il sottoprogramma per il calcolo della corrispondenza pixel/mm, calcola la distanza tra i due vertici e l’area di una certa porzione dell’ “oggetto” bianco corrispondente alla punta.

In output viene fornita un’immagine riassuntiva, costituita dall’immagine di input sulla quale vengono sovraimpressi i valori del diametro della punta, dell’area della zona considerata e del fattore di conversione pixel/mm. Vengono inoltre tracciate due linee (in blu, figura 5.21) che delimitano la zona della punta di cui si è calcolata l’area, e una linea rossa che indica rappresenta il diametro della punta. In tale immagine è visibile anche il riferimento usato per il calcolo dell’equivalenza pixel/mm.

figura 5.21 immagine riassuntiva fornita in output

5.5.2.3 il programma analisi_delaminazione.m

Il programma sviluppato è rappresentato schematicamente nel grafico di figura 5.22

figura 5.22 diagramma a blocchi del programma analisi_delaminazione.m

Al pari dei due programmi già illustrati l’immagine originaria viene convertita in toni di grigio e binarizzata usando una soglia stabilita dall’utente.

Anche in questo caso è possibile accedere al sottoprogramma che stabilisce l’equivalenza mm/pixel.

figura 5.23 immagine del foro figura 5.24 immagine binarizzata e invertita

L’immagine binarizzata e invertita del foro di figura 5.23 è riportata in figura 5.24: è evidente che sono presenti vari “oggetti” e che, sebbene sia facilmente individuabile, l’oggetto corrispondente alla delaminazione, non rappresenta effettivamente l’area delaminata. Tale oggetto include anche parte dello sfondo chiaro, così come riflessi sulle fibre e e deve essere quindi sottoposto ad un processo di rimozione di tutti gli oggetti-figlio contenuti in esso. Il risultato della selezione dell’oggetto corretto, effettuata interattivamente dall’utente, e della sua pulizia, effettuata automaticamente è riportato in figura 5.25.

figura 5.25 immagine del foro ottimizzata

Il programma sottrae all’area dell’unico oggetto rimasto dopo l’ottimizzazione dell’immagine l’area del foro calcolata in base al diametro nominale, ottenendo così l’area della zona delaminata. A questo punto il parametro Imedio viene calcolato con la formula 5.1.

sottoprogramma calcola il diametro e il centro dell’unica circonferenza passante per quei punti. Tale circonferenza viene sovraimpressa all’immagine originale. Vengono inoltre tracciate altre circonferenze concentriche ad essa che servono da riferimento all’utente per individuare il punto delaminata più esterno. Una volta selezionato tramite mouse tale punto il programma calcola il

Delamination Factor e stampa l’immagine riassuntiva (figura 5.27) in cui vengono riportati i valori

dell’area danneggiata, del paramertro Imedio, del Delamination Factor e viene inoltre contrassegnato il punto delaminata più esterno.

figura 5.26 circonferenze di riferimento figura 5.27 immagine fornita in output dal programma

Deve essere sottolineato che non sempre il calcolo del Delamination Factor è possibile, in quanto nei casi di danneggiamento esteso e taglio non completo delle fibre non sempre è possibile individuare i contorni del foro da cui risalire al centro del foro stesso (figura 5.28).

figura 5.28 foro con taglio incompleto delle fibre: è impossibile calcolare il Delamination Factor