1. INTRODUZIONE

1.1. IL PROGETTO DI RICERCA

Il 5 febbraio 1997 veniva emanato il decreto legislativo 22/97, noto ai più come Decreto Ronchi, nel quale si dava attuazione a direttive comunitarie inerenti alla gestione di determinate categorie di rifiuti; fra queste venivano individuati come categoria particolare i BDD, Beni Durevoli Dismessi, e si indicava la necessità per produttori ed importatori dei BDD di provvedere al loro ritiro, recupero e smaltimento [1].

Si promuoveva infine la creazione di accordi di programma tra produttori (nonché importatori di BDD) e soggetti, pubblici o privati, che si incaricassero di gestirne la raccolta, il recupero, il riciclaggio e lo smaltimento, realizzando una rete di impianti dediti al trattamento dei BDD.

Il 27 gennaio 2003 la Comunità Europea emanava la Direttiva Europea 2002/96/CE o Direttiva RAEE, Rifiuti da Apparecchiature Elettriche ed Elettroniche, da recepire entro il 13 agosto 2004 dagli Stati membri, i quali erano obbligati ad organizzare le raccolte differenziate ed a realizzare impianti di trattamento dediti al riciclaggio dei materiali ed al riutilizzo dei componenti contenuti nei RAEE [2].

Su tali basi il Dipartimento di Ingegneria Meccanica, Nucleare e della Produzione della Facoltà di Ingegneria Meccanica dell’Università di Pisa ha avviato e portato a termine un Progetto di ricerca relativo allo Studio di fattibilità di un impianto per lo smontaggio di elettrodomestici giunti a fine vita, finanziato dalla Fondazione Cassa di Risparmio di Pisa [3].

Fra i principali risultati conseguiti dal Progetto di ricerca citiamo:

● la realizzazione di un manipolatore di elettrodomestici dismessi; è un macchinario che consente di agevolare il processo di disassemblaggio di un BDD da parte di un operatore addetto, tenendo conto di aspetti prioritari come l’ergonomia e la sicurezza dell’operatore.

1.2.

● la creazione di un dispositivo di afferraggio (gripper) per lavatrici ad oblò, da installare sul manipolatore, progettato per essere intercambiabile con eventuali gripper dedicati ad altri elettrodomestici.

● la progettazione di un software per l’istruzione on line dell’operatore addetto, che, partendo dall’elaborazione dei dati in ingresso, come il tipo e lo stato di conservazione della lavatrice sottoposta al disassemblaggio ed il valore dei materiali da recuperare, visualizza su un touch screen la sequenza delle operazioni da effettuare, gli utensili necessari ed i DPI, Dispositivi di Protezione Individuali, da impiegare.

I tre elementi sopra menzionati vanno a costituire il risultato finale del Progetto di ricerca, il Prototipo della Stazione di smontaggio, all’interno del quale prende corpo il presente lavoro di tesi.

LA STAZIONE DI SMONTAGGIO DI ELETTRODOMESTICI

La stazione di smontaggio di elettrodomestici ha come elemento centrale il manipolatore [4]. Questo macchinario possiede tre assi mobili, azionati da attuatori oleodinamici.

Il moto di SOLLEVAMENTO ha luogo parallelamente all’Asse A (utilizziamo le convenzioni scelte dai progettisti del manipolatore); tale traslazione è operata da un pistone idraulico telescopico.

Il moto di RIBALTAMENTO avviene attorno all’Asse B: un cilindro idraulico a doppio effetto aziona una manovella che compie una rotazione di 90° con centro sull’Asse B.

Il moto di ROTAZIONE attorno all’Asse C è azionato da un motore idraulico collegato all’asse tramite un gruppo freno-riduttore.

Il gripper ha il compito di afferrare la lavatrice da disassemblare; esegue ciò all’interno dell’oblò forzando il cestello contro la vasca.

Sono così lasciate accessibili ben cinque superfici laterali della lavatrice; questo consente di raggiungere

La movimentazione degli assi è comandata dall’operatore tramite una pulsantiera: la sicurezza dell’addetto è garantita dalla presenza dei tappeti di sicurezza, che interrompono l’erogazione di corrente al circuito di potenza nel momento in cui vengono calpestati, e di due pulsanti di arresto di emergenza, situati uno sul montante dello scaffale e l’altro sulla pulsantiera.

Il touch screen è collegato al PC della stazione e visualizza le istruzioni, dettate dal software di gestione del processo di smontaggio, necessarie affinché l’operatore, pur non essendo specializzato, sappia quale operazione sia opportuno effettuare sull’elettrodomestico, con quale utensile e con quali dispositivi di protezione individuale.

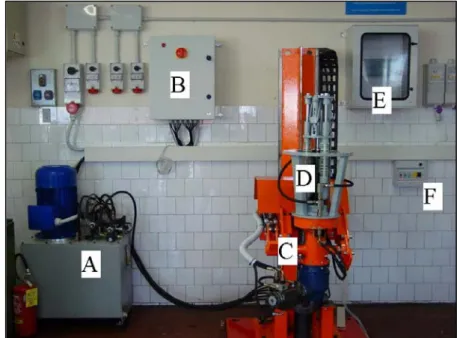

Figura 1-2 : Panoramica del Prototipo di Stazione di smontaggio: (A) Centralina oleodinamica, (B) Armadio elettrico, (C) Manipolatore, (D) Gripper, (E) Armadio PLC, (F) Centralina di controllo dei tappeti di sicurezza

Figura 1-3 : Panoramica del Prototipo di Stazione di smontaggio: (C) Manipolatore, (D) Gripper, (E) Armadio PLC, (F) Centralina di controllo dei tappeti di sicurezza, (G) Tappeti di sicurezza, (H) PC, (I) Touch screen, (L) Ripiani per utensili, (M) Pulsantiera

1.3.

OBIETTIVI

La validità economica del processo di recupero e di riciclaggio di materiali dagli elettrodomestici dismessi è profondamente influenzata dal costo della manodopera, il quale a sua volta è stretta funzione del tempo impiegato per compiere tale operazione.

Un parametro fondamentale per il processo di disassemblaggio è il cosiddetto depth of disassembly, ovvero la profondità di smontaggio, che stabilisce fino a che punto sia opportuno spingersi con le operazioni di disassemblaggio.

Il software realizzato dal Progetto di ricerca è in grado di integrare tutte le informazioni di natura sia operativa, come la sequenza del processo di smontaggio, i tempi di esecuzione, i materiali recuperati, i tempi passivi, che economica, come il valore dei materiali recuperati e dei componenti riutilizzabili, i costi generali, ecc., ottenendo la redazione di bilanci economici globali di disassemblaggio.

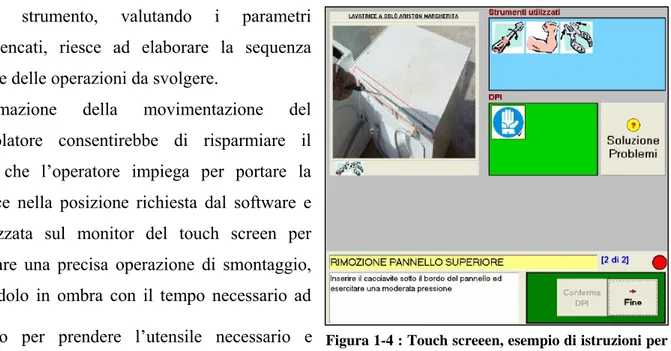

Questo strumento, valutando i parametri sopraelencati, riesce ad elaborare la sequenza ottimale delle operazioni da svolgere.

L’automazione della movimentazione del manipolatore consentirebbe di risparmiare il tempo che l’operatore impiega per portare la lavatrice nella posizione richiesta dal software e visualizzata sul monitor del touch screen per effettuare una precisa operazione di smontaggio, mettendolo in ombra con il tempo necessario ad esempio per prendere l’utensile necessario e dotarsi dei dispositivi di protezione individuale.

Lo scopo del presente lavoro di tesi consiste nell’ottenere la possibilità di comandare la movimentazione dei tre assi del manipolatore per mezzo di un PLC, Programmable Logic

Controller.

Figura 1-4 : Touch screeen, esempio di istruzioni per l’operatore

cui verranno associate determinate posizioni degli assi alle operazioni da eseguire sulla lavatrice, fornirà al PLC i valori delle quote da raggiungere.

2.

2.1.

L’AUTOMAZIONE DEL MANIPOLATORE DI

ELETTRODOMESTICI

LE ESIGENZE DA SODDISFARE

Nel realizzare l’automazione del manipolatore di elettrodomestici abbiamo dovuto tenere conto delle seguenti esigenze:

● MOVIMENTAZIONE MANUALE: la movimentazione manuale del macchinario, intesa come il comando tramite pulsantiera da parte dell’operatore, doveva rimanere possibile anche dopo avere realizzato l’automazione della macchina.

Infatti, l’operatore, dopo che il PLC ha comandato gli azionamenti fino a porre la lavatrice in una posizione ritenuta necessaria dal software di gestione per compiere una determinata operazione di disassemblaggio, deve poter “aggiustare” la posizione, ad esempio per migliorare l’accessibilità. Sulla pulsantiera si trova un selettore che consente di commutare fra MAN-OFF-AUT.

● MOVIMENTAZIONE GRIPPER: l’operazione di afferraggio della lavatrice, eseguita azionando il gripper ad espansione una volta che questo è stato inserito all’interno dell’oblò, deve restare esclusivamente a controllo manuale.

● DISPOSITIVI DI SICUREZZA: i dispositivi di sicurezza predisposti per la movimentazione manuale devono essere compatibili con la modalità di comando automatico.

● SPECIFICHE DI POSIZIONAMENTO: il problema di automazione non è stato inquadrato come un problema di regolazione e controllo, non essendo interessati a conoscere la funzione di trasferimento né del sistema né del regolatore, in quanto il controllo della movimentazione è gestito completamente dalla funzione integrata di posizionamento presente nel PLC e sono stati utilizzati gli azionamenti esistenti degli assi.

viene richiesta una precisione elevata, dato che le operazioni di disassemblaggio sono eseguite manualmente dall’operatore e non da macchine automatiche.

2.2. I COMPONENTI DEL SISTEMA DI CONTROLLO

In virtù dei requisiti indicati nel paragrafo precedente abbiamo stabilito alcuni passi fondamentali da seguire per la realizzazione dell’automazione del manipolatore.

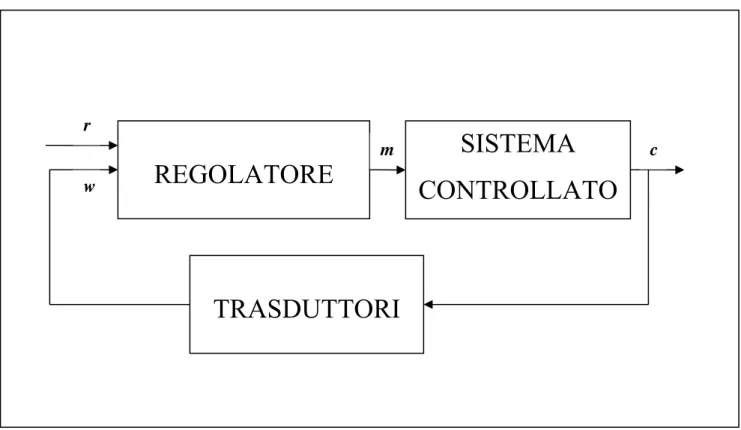

Gli azionamenti

Lo schema di un generico sistema di controllo in anello chiuso è riportato in figura 2-1: ‘r’ è la variabile di riferimento, che viene confrontata con ‘w’, la variabile di retroazione; in base al risultato del confronto il regolatore, che è composto da una parte di elaborazione di segnale e da una parte di comando, interviene sul sistema controllato tramite ‘m’, la variabile manipolabile; ‘c’ è la variabile controllata, l’uscita del sistema di controllo [5].

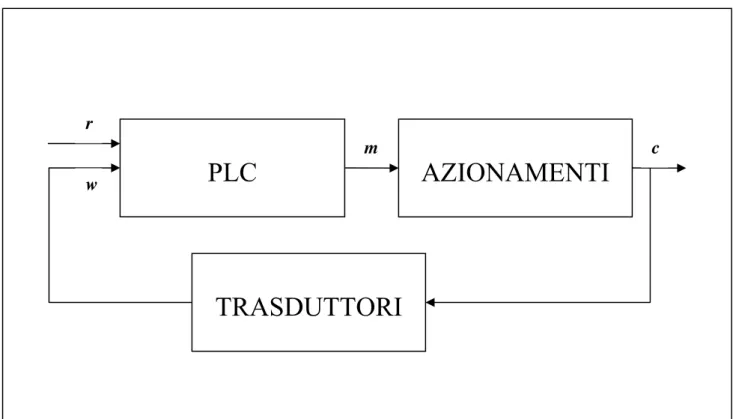

Noi abbiamo previsto per il nostro caso uno schema leggermente diverso, come si può vedere in figura 2-2: il regolatore infatti coincide con il PLC, mentre il sistema controllato coincide con gli azionamenti stessi del manipolatore.

REGOLATORE

TRASDUTTORI

rSISTEMA

m cCONTROLLATO

wFigura 2-1 : Schema a blocchi di un sistema di controllo; ‘r’ è la variabile di riferimento, ‘m’ la variabile manipolabile, ‘c’ la variabile controllata, ‘w’ la variabile di retroazione

La variabile ‘r’ sarà la quota che intendiamo raggiungere, mentre la ‘w’ è la quota reale a cui ci troviamo; questi sono gli ingressi del PLC, il quale, con la funzione integrata di posizionamento, comanda gli attuatori; lo spostamento degli assi sarà la variabile controllata ‘c’ del nostro sistema.

Analizziamo i componenti del sistema di controllo che siamo andati a realizzare:

● PLC: si rimanda al capitolo 5 la trattazione dettagliata del PLC scelto per realizzare il nostro sistema. Qui ci limiteremo a dire che la variabile di riferimento ‘r’ è contenuta nel PLC sotto forma di blocco di dati mentre i segnali provenienti dai trasduttori sono tradotti nella variabile di retroazione ‘w’; la funzione di posizionamento integrata provvede ad attivare opportune uscite con le quali far arrivare la tensione agli azionamenti, ottenendone la movimentazione.

● AZIONAMENTI: come azionamenti ovviamente si sono usati quelli esistenti, presentati al paragrafo 1.2.

Tutti gli azionamenti della macchina sono oleodinamici ed il cuore del circuito idraulico è una pompa centrifuga, trascinata da un motore elettrico trifase.

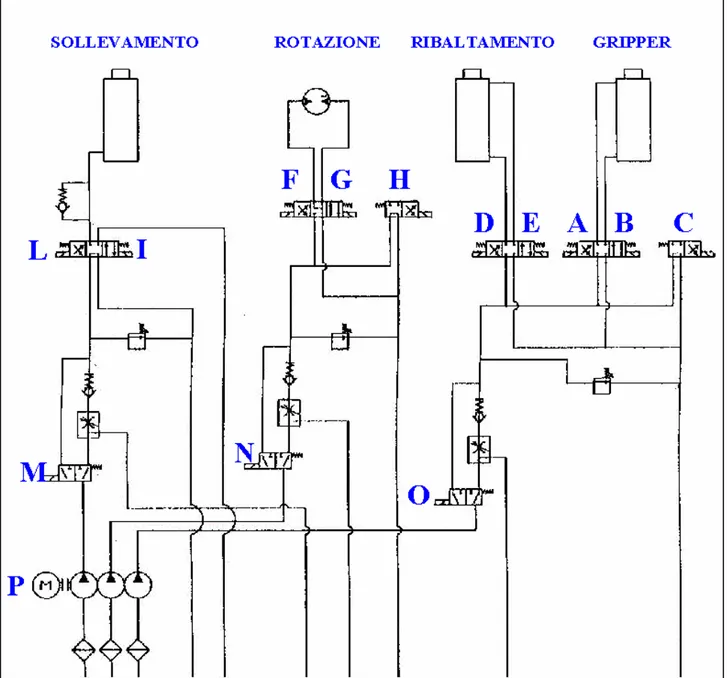

Ogni azionamento è collegato ad una elettrovalvola di tipo ON/OFF per il controllo della direzione

PLC

TRASDUTTORI

r c w mAZIONAMENTI

Ogni valvola di controllo della direzione del flusso è preceduta da una valvola di regolazione della portata. La regolazione della valvola per fornire la giusta portata avviene meccanicamente, tramite una vite a brugola, in modo tale da fornire all’azionamento la giusta velocità.

A loro volta le valvole di regolazione della portata sono precedute da una elettrovalvola ON/OFF che consente la commutazione fra veloce e lento.

Figura 2-3 : Schema del circuito idraulico; A, B, D, E, F, G, L, I elettrovalvole per controllo direzione; C, H, elettrovalvole per l’inversione del flusso; M, N, O, elettrovalvole di commutazione veloce/lento; P gruppo pompa motore trifase

● TRASDUTTORI: i trasduttori devono rilevare la variazione della variabile controllata ‘c’, ovvero lo spostamento degli assi dovuto agli azionamenti, e portare questo segnale al PLC.

I componenti sopra elencati devono poter comunicare fra loro scambiandosi segnali; sarà necessario quindi effettuare un cablaggio che deve tener conto della diversa natura dei segnali.