CAPITOLO 4

4.1 Indici di produttività

I concetti quali capacità produttiva, utilizzazione, saturazione, disponibilità e produzione sono parte integrante degli studi che hanno a che fare con la progettazione e la gestione degli impianti industriali. Questi concetti sono stati analizzati in dettaglio nella letteratura economica ed ingegneristica con lo scopo di studiare i problemi connessi con la loro determinazione ed utilizzo.

In generale, rispetto all’output teoricamente ottenibile dal sistema produttivo, si possono avere anche riduzioni piuttosto sensibili della capacità produttiva effettiva del sistema. I motivi che fanno sì che la produttività del sistema sia in generale inferiore all’unità sono sostanzialmente classificabili in:

1) cause di natura temporale;

2) cause legate all’intensità di funzionamento;

Nella prima classificazione vi rientrano tutte quelle cause legate all’utilizzo temporale del sistema produttivo, ovvero tutte quelle cause che, durante il tempo disponibile, fanno in modo che non vi siano le condizioni necessarie per il funzionamento del sistema produttivo, oppure si decida per scelta organizzativa di non fare funzionare il sistema stesso.

Tra le cause legate all’utilizzo del sistema produttivo che comportano una riduzione della capacità produttiva dello stesso, è possibile effettuare una ulteriore suddivisione distinguendo tra:

1.1 cause di tipo logistico organizzativo esterne al sistema produttivo; 1.2 cause di tipo logistico organizzativo interne al sistema produttivo; 1.3 cause intrinseche al funzionamento della macchina.

1.1 Quando si parla di cause esterne al sistema produttivo, si intendono tutti

quei fattori legati all’utilizzo del sistema produttivo che non dipendono né dalla singola macchina, né dalle interazioni tra macchine, uomini e servizi all’interno del sistema: l’impianto è aperto ma non utilizzabile per motivi esogeni (assenza

delle condizioni necessarie per la produzione) oppure non programmato per produrre.

Tipicamente sono cause esterne di riduzione dell’utilizzo del sistema produttivo: ♦ mancanza di ordini da parte del cliente;

♦ mancanza materiale a magazzino;

♦ mancanza di energia e mancanza di informazioni;

♦ mancanza della manodopera a causa di scioperi, assenteismo, assemblee sindacali, ecc…

♦ prove tecniche e produzioni non vendibili.

L’indice di capacità legato alle cause di tipo logistico organizzativo esterne al sistema produttivo prende il nome di “utilizzo lordo del sistema produttivo”.

1.2 Quando, invece, si parla di cause di tipo logistico interne al sistema

produttivo si intendono tutti quei fattori che determinano perdita di capacità produttiva del sistema interni al sistema produttivo stesso, ma esterni alla singola macchina: l’impianto e macchinari utilizzabili, ma il funzionamento non è richiesto o non è possibile a causa di attese di operatori, materiali, altre macchine o altri eventi.

Essi dipendono dalle caratteristiche tecniche e gestionali del sistema produttivo nel suo complesso e, quindi, sono legate alle perdite di capacità connesse alle interazioni relative uomo-macchina e macchina-macchina.

Tipiche cause logistico-organizzative interne al sistema produttivo sono: ♦ microassenteismo;

♦ cambio turno;

♦ mancanza materiale a piè di macchina;

♦ proprietà chimico-fisiche del materiale improprie;

♦ guasti di macchine a monte o a valle del sistema produttivo (interazioni macchina-macchina).

L’indice di capacità legato alle cause di tipo organizzativo logistico interne al sistema produttivo prende il nome di “utilizzo interno del sistema produttivo”.

1.3 Infine, quando si parla di cause intrinseche al funzionamento della

macchina si intendono tutti quei fattori che provocano una riduzione del tempo di utilizzo effettivo del sistema produttivi intrinseci alla macchina stessa e, quindi, connessi alle caratteristiche strutturali della macchina: impianto funzionante, ma impiegato in attività indirettamente produttive.

Tipicamente sono classificate come cause intrinseche al funzionamento della macchina:

♦ guasto;

♦ manutenzione macchina; ♦ attrezzaggio;

♦ setup.

L’indice di capacità legato alle cause intrinseche al funzionamento della macchina prende il nome di “utilizzo di funzionamento del sistema produttivo” .

Nella seconda classificazione vi rientrano tutte quelle cause che agiscono riducendo il ritmo produttivo della macchina rispetto a quello atteso, per cause intrinseche alla macchina stessa. Anche in questo caso è possibile esplicitare l’indicatore di perdita di capacità produttiva dovuta alla resa del sistema produttivo stesso, espresso dal rapporto tra la quantità di prodotto vendibile realizzata e la quantità potenzialmente realizzabile nel tempo considerato. Le cause che comportano una riduzione della capacità produttiva legate all’intensità di funzionamento del sistema produttivo possono essere a loro volta suddivise in:

2.1 resa di conformità; 2.2 resa quantitativa; 2.3 resa di cadenza.

2.1 Tramite la resa di conformità vengono considerati gli scarti e le rilavorazioni

di pezzi per difetto di conformità rispetto al pezzo standard. La resa di conformità si ottiene quindi tramite il rapporto tra le unità di prodotti conformi ottenute dal sistema e la somma delle unità di prodotto conformi e delle unità di scarto. La perdita di capacità produttiva legata a produzione non conforme può essere facilmente convertita in tempo perduto per produzione non conforme

moltiplicando semplicemente il tempo ciclo (Tc) per il numero di pezzi non conformi realizzati.

2.2 Tramite la resa quantitativa si intende invece la riduzione della capacità

produttiva legata ad un peggioramento del bilanciamento di massa tra input ed output del sistema rispetto alle condizioni nominali. La resa quantitativa si misura come rapporto tra la resa effettiva della trasformazione e la resa nominale.

2.3 Tramite la resa di cadenza si considerano le inefficienze legate al

funzionamento del sistema produttivo ad una cadenza inferiore rispetto alla cadenza nominale. La resa di cadenza può essere valutata rapportando il tempo ciclo standard al tempo ciclo effettivo.

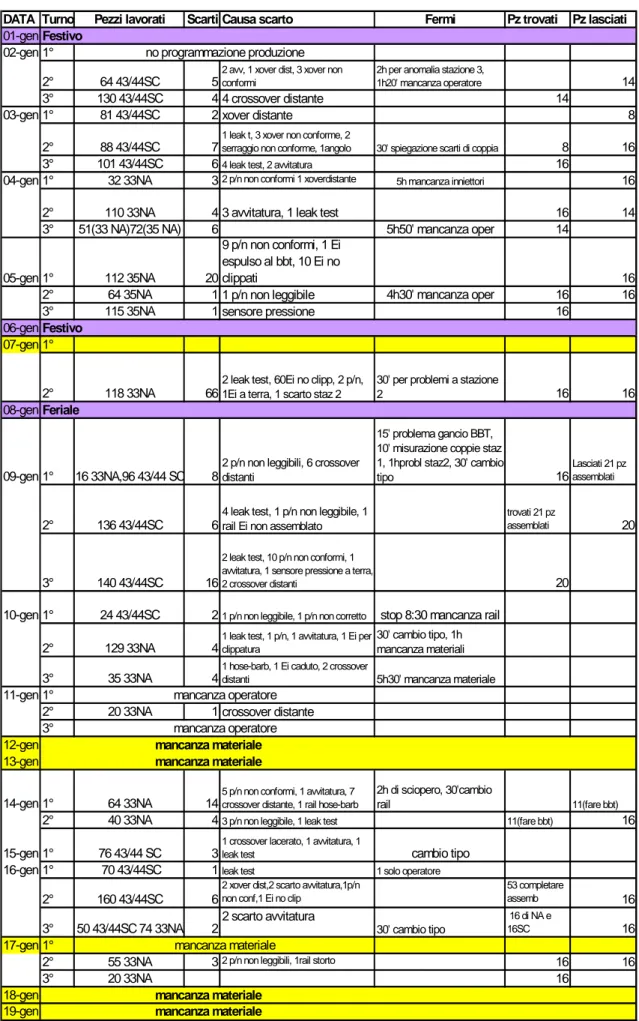

Dalle considerazioni appena fatte, è stato possibile individuare i diversi stadi produttivi della linea Jaguar, per quanto riguarda il mese di gennaio, ma non essendo ancora in uso un programma che visualizzi simultaneamente i pezzi prodotti, gli scarti prodotti e i fermo macchina per ogni turno, ho creato un foglio excel in modo di avere chiaro e ben visibile le produzioni di ogni giorno, gli scarti ed i diversi motivi di fermo macchina, durante l’intero mese di gennaio.

DATA Turno Scarti Pz trovati Pz lasciati 01-gen 02-gen 1° 2° 5 14 3° 4 14 03-gen 1° 2 8 2° 7 8 16 3° 6 16 04-gen 1° 3 16 2° 4 16 14 3° 6 14 05-gen 1° 20 16 2° 1 16 16 3° 1 16 06-gen 07-gen 1° 2° 66 16 16 08-gen 09-gen 1° 8 16 Lasciati 21 pz assemblati 2° 6 trovati 21 pz assemblati 20 3° 16 20 10-gen 1° 2 2° 4 3° 4 11-gen 1° 2° 1 3° 12-gen 13-gen 14-gen 1° 14 11(fare bbt) 2° 4 11(fare bbt) 16 15-gen 1° 3 16-gen 1° 1 2° 6 53 completare assemb 16 3° 2 16 di NA e 16SC 16 17-gen 1° 2° 3 16 16 3° 16 18-gen 19-gen mancanza materiale mancanza materiale no programmazione produzione mancanza operatore mancanza operatore 30' cambio tipo 101 43/44SC 81 43/44SC 88 43/44SC xover distante

1 leak t, 3 xover non conforme, 2 serraggio non conforme, 1angolo 4 leak test, 2 avvitatura

2 p/n non leggibili, 1rail storto

2h di sciopero, 30'cambio rail

cambio tipo

1 solo operatore 2 xover dist,2 scarto avvitatura,1p/n

non conf,1 Ei no clip

2 scarto avvitatura 70 43/44SC

mancanza materiale

mancanza materiale

64 33NA

1 crossover lacerato, 1 avvitatura, 1 leak test

40 33NA

5 p/n non conformi, 1 avvitatura, 7 crossover distante, 1 rail hose-barb 3 p/n non leggibile, 1 leak test

leak test mancanza materiale 30' cambio tipo, 1h mancanza materiali 5h30' mancanza materiale crossover distante 35 33NA 15' problema gancio BBT, 10' misurazione coppie staz 1, 1hprobl staz2, 30' cambio tipo

stop 8:30 mancanza rail 30' per problemi a stazione 2

Feriale

2 leak test, 60Ei no clipp, 2 p/n, 1Ei a terra, 1 scarto staz 2 118 33NA 4h30' mancanza oper Festivo 9 p/n non conformi, 1 Ei espulso al bbt, 10 Ei no clippati 112 35NA 64 35NA 115 35NA Fermi 5h50' mancanza oper 5h mancanza inniettori 30' spiegazione scarti di coppia Festivo

51(33 NA)72(35 NA)

2 leak test, 10 p/n non conformi, 1 avvitatura, 1 sensore pressione a terra, 2 crossover distanti

1 p/n non leggibile, 1 p/n non corretto 1 leak test, 1 p/n, 1 avvitatura, 1 Ei per clippatura

1 hose-barb, 1 Ei caduto, 2 crossover distanti 20 33NA 50 43/44SC 74 33NA 55 33NA 20 33NA 76 43/44 SC 160 43/44SC

2 p/n non leggibili, 6 crossover distanti

4 leak test, 1 p/n non leggibile, 1 rail Ei non assemblato 1 p/n non leggibile sensore pressione 16 33NA,96 43/44 SC 136 43/44SC 140 43/44SC 24 43/44SC 129 33NA

Pezzi lavorati Causa scarto

32 33NA 110 33NA

2 p/n non conformi 1 xoverdistante

3 avvitatura, 1 leak test 130 43/44SC

64 43/44SC

4 crossover distante

2 avv, 1 xover dist, 3 xover non conformi

2h per anomalia stazione 3, 1h20' mancanza operatore

La tabella creata è suddivisa in:

- data;

- turno, se è stato fatto nel primo, nel secondo o nel terzo turno;

- quantità di prodotto finito per turno, numero di fuel rail buoni assemblati a fine turno;

- quantità di scarti avuti per turno, numero di scarti realizzati per ogni turno;

- causa dello scarto, dovuta ad esempio al part-number non leggibile, scarto di avvitatura, problemi al montaggio crossover ecc;

- causa del fermo linea, dovuto ad esempio ad assemblee, mancanza materiale, mancanza operatore, cambio tipo ecc ecc…;

- pezzi trovati, se sono stati trovati dal turno precedente dei pezzi sul trolley dopo il bubble test in attesa del leak test, come richiesto dalle procedure;

- pezzi lasciati, se sono stati lasciati dal turno in esame dei pezzi sul trolley dopo il bubble test in attesa del leak test, come richiesto dalle procedure.

Calcolo degli stadi della linea produttiva Jaguar

Tempo solare, numero di ore da calendario disponibili.

Ts ⇒

(

31×24)

=744oreTempo non lavorato, dovuto a ferie, festività, turnazioni ⇒

(

6×24)

=184oreTempo apertura impianto, numero di ore effettive previste per l’impianto.

Ta ⇒

(

tempo solare −tempo non lavorato)

= 560 oreTempo non utilizzo, dovuto alla mancanza di materiale, di manodopera e di

domanda, per un totale di ⇒ 260 ore

Tempo utilizzo lordo, tempo di effettivo funzionamento dell’impianto.

Tempo di fermata per attese, considerando solo la mancanza di materiale a

piè della linea, dato che durante il turno la linea produce sempre perché i due

operatori vanno in pausa in momenti differenti⇒1ora

Tempo utilizzo netto ⇒

(

300−1)

=299oreTempo di fermata per guasto⇒2,75ore

Tempo produzione lordo ⇒

(

299−2,75)

=296,25oreTempo impiegato per attività indirettamente produttive, per

set-up⇒5,75ore

Tempo produzione netto ⇒

(

296,25−5,75)

=290,50oreStadi dell'impianto produttivo

T prod netto T prod lordo T utilizzo netto T utilizzo lordo T apertura Tempo solare 0 50 100 150 200 250 300 350 400 450 500 550 600 650 700 750 800

Grafico 4.1: stadi dell’impianto produttivo linea Jaguar, mese di gennaio.

Da questi dati è stato possibile ricavare gli indicatori di capacità espressi in rapporto di tempi: Utilizzo lordo 0.53 53% 560 300 = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⇒ impianto apertura tempo lordo utilizzo tempo

Utilizzo interno 0.99 99% 300 299 = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⇒ lordo utilizzo tempo netto utilizzo tempo

Utilizzo netto ⇒

(

utilizzolordo×utilizzointerno) (

= 0.53×0.99)

=0.52=52%Disponibilità 0.99 99% 299 25 . 296 = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⇒ netto utilizzo tempo lordo produttivo tempo Saturazione 0.98 98% 25 . 296 5 . 290 = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⇒ lordo produttivo tempo netto produttivo tempo Utilizzo di funzionamento

(

×) (

= 0.99×0.98)

=0.97 =97%⇒ disponibilità saturazione

Dai dati ottenuti si può concludere che l’origine delle perdite sono dovute principalmente a problemi esterni al sistema ed alla linea, sintetizzabili in problemi logistici ed organizzativi. I dati ottenuti per la disponibilità e per la

saturazione della linea evidenziano una buona utilizzazione della linea oggetto

di questo studio, infatti quando la linea è in programmazione e quando le materie prime sono presenti in magazzino le cause di fermo linea interne alla linea sono irrilevanti.

4.2 Statistiche

Dai dati ricavati dall’analisi e riportati nel grafico sottostante, si evidenzia che le cause del fermo linea sono da attribuire a:

Fermo linea nel mese di gennaio 21,1% 60,5% 14,9% 0,7% 1,0% 1,8%

Mancanza operatore Mancanza materiale Guasto macchina Cambio tipo No progr produzione Sciopero

Grafico 4.2: cause di fermo linea

♦ per il 60% alla mancanza di materiale all’interno dello stabilimento,

dovuta a problemi logistici interni all’azienda, in particolare problemi di

fornitura dei componenti grezzi;

♦ per poco più del 20% alla mancanza di manodopera interna. Il problema è dovuto al fatto che all’interno del reparto ci sono 15 linee produttive e non tutte producono sempre in contemporanea, proprio lavorando "Just in Time", quindi in base alle richieste dei clienti gli operatori vengono spostati da una linea ad un’altra in base alle necessità;

♦ per il 15% alla mancanza di ordini da parte del cliente;

♦ per il 2% a guasti delle diverse stazioni appartenenti alla linea; ♦ per 1% al cambio tipo;

Dalla statistica ottenuta è evidente che i problemi che nascono relativi al fermo linea sono esterni alla linea ed al reparto produttivo Fuel Rail, da attribuirsi principalmente alla funzione logistica.

Inoltre è stato possibile ricavare le percentuali di scarti, che si hanno nella linea, attribuendoli direttamente alla stazione interessata. Dal grafico sottostante si vede chiaramente che gli scarti sono da assegnare:

Scarti nella linea

43,3%

2,0% 39,6%

0,8% 14,3%

stazione 1 stazione 2 stazione 3 stazione 4 stazione 5

Grafico 4.3: principali cause di scarto della linea

♦ in maggioranza alla stazione 1 “assemblaggio sensori”, dove si assemblano diversi componenti e dove avviene la marcatura del part number, causa principale di scarto all’interno della stazione 1;

♦ per il 40% alla stazione 3 “assemblaggio crossover”, che non determina lo scarto dell’intero pezzo ma rilavorazioni del componente crossover e se proprio necessario scarto del componente in esame, allungando i tempi di lavorazione della stazione 3. È stato stimato che in caso di rilavorazioni si ha un allungamento del tempo di lavorazione dai 10 secondi ai 20 secondi;

♦ per il 15% alla stazione 5 “leak test”, che comporta lo scarto dell’intero prodotto, il ché vuol dire che si sono persi 260 secondi;

♦ per il 2% alla stazione 2 “assemblaggio iniettori”. Gli scarti sono, anche se irrilevanti, sono dovuti principalmente all’attenzione nel maneggiare damper e iniettori, i quali possono cadere a terra è comportare lo scarto del componente;

♦ per poco meno dell’1% alla stazione 4 “bubble test”, in quanto è data molta attenzione alla stazione precedente e quest0 proprio per evitare altre rilavorazioni e perdite di tempo.

Da questa analisi si evince che le cause principali di scarti sono da attribuirsi alla stazione 1 che è interamente manuale e alla stazione 3 che richiede molta attenzione nel collegamento fra i due condotti di alimentazione carburante.