4.

MODELLAZIONE DELL’INGRANAGGIO TP 400 E CONFRONTO

TRA ANSYS E HELICAL 3D

Nel presente capitolo è riportato il confronto tra HELICAL 3D e ANSYS, confronto che riguarda l’ ingranaggio “TP 400” che per la generalità dei fattori geometrici garantisce una quasi completa validazione del codice, risultando essere l’ingranaggio cilindrico con le caratteristiche geometriche più generali tra quelli finora analizzati nel lavoro che il DIMNP conduce per conto di AVIO s.p.a.

Successivamente, nel capitolo 5 verrà ultimato il confronto attraverso l’analisi dell’ ingranaggio “365” che presenta caratteristiche peculiari, quali presenza di una elica di piccolo valore, coppia applicata con profili scanalati etc..

4.1 DESCRIZIONE INGRANAGGIO USATO PER IL CONFRONTO :

“TP400 ”

L’ ingranaggio scelto per la validazione del codice HELICAL 3D, attraverso confronto con ANSYS, è il “TP 400”.

Le ruote dentate facenti parte di questo ingranaggio presentano le caratteristiche geometriche più generali di una ruota dentata a denti cilindrici elicoidali modellabile su HELICAL 3D, quali:

• Dentatura elicoidale

• GR, grado di ricoprimento, maggiore di 2, anche indicato con HCR (Higth contact ratio) • Presenza di bombatura sia sulla ruota che sul pignone

• Correzione di profilo in testa al dente con spoglia di tipo parabolico L’ ingranaggio viene riportato nella figura seguente.

Le caratteristiche principali di tale ingranaggio sono riportate nelle tabelle seguenti.

Dato Valore Dato Valore

Modulo trasversale dei denti ( mm ) 5.00688 Coppia in ingresso (sul pignone ) ( N·mm ) 5.1254 · 106 Angolo di pressione trasversale ( deg ) 23.3645 Disallineamenti al montaggio assenti Interasse di montaggio ( mm ) 363

Tabella 4.1-Dati generali dell’ingranaggio

Dato Valore Dato Valore

n° di denti 43 Diametro di piede

( mm ) 201.991

Larghezza di fascia del dente

( mm )

45

Diametro interno della ruota ( mm ) 174.5 Diametro di testa ( mm ) 224.9 Angolo d’ elica (deg) 16.5

Tabella 4.2-Dati del pignone

Dato Valore Dato Valore

n° di denti 102 Diametro di piede

( mm ) 497.398

Larghezza di fascia del dente

( mm )

45

Diametro interno della ruota ( mm ) 469.915 Diametro di testa ( mm ) 520.3 Angolo d’elica ( deg ) 16.5573

Tabella 4.3-Dati della ruota

A questi dati generali bisogna aggiungerne altri che riguardano le correzioni applicate sui denti, correzioni che sono state meglio illustrate nel capitolo introduttivo e che vengono riportate

Correzione Valore Roll angle di inizio

correzione ( deg )

26.425 Spoglia parabolica di

testa Entità del materiale asportato

( mm )

0.06

Bombatura

Entità del materiale rimosso

( mm )

0.02

Tabella 4.4-Correzioni applicate al dente del pignone

Correzione Valore

Roll angle di inizio correzione

( deg )

25.6 Spoglia parabolica di

testa Entità del materiale asportato

( mm )

0.065

Bombatura

Entità del materiale rimosso

( mm )

0.02

Figura 4.3-Spoglia di testa parabolica: parametri fondamentali.

Figura 4.4-Riferimento centrato rispetto alla larghezza di fascia del dente per la modifica di bombatura

Per quanto riguarda l’ingresso della coppia ci si pone, ai fini di questo confronto tra programmi F.E.M. nel caso più semplice di coppia uniformemente applicata alla superficie interna della ruota, rimandando al confronto del capitolo successivo l’influenza di una modellazione in cui la coppia entra da un lato, ad esempio per la presenza di profili scanalati.

Si è inoltre assunto nelle simulazioni, sia su HELICAL 3D che su ANSYS, che le ruote fossero costituite da un tipico acciaio con le proprietà costitutive illustrate nella tabella seguente:

Proprietà Valore Modulo di Young

( MPa ) 206000

Coefficiente di Poisson 0.3

Tabella 4.6- Proprietà del materiale costituente le ruote

Il confronto tra i risultati dei due modelli sarà svolto su tutto l’arco di ingranamento del dente, per avere le informazioni più complete quali la presenza o meno di contatto di testa, grado di ricoprimento etc…Quindi viene modellato ,per step, l’intero periodo di ingranamento.

4.2 MODELLAZIONE IN HELICAL 3D

Nel presente paragrafo vengono illustrate le modalità di modellazione dell’ ingranaggio“TP400“ in HELICAL 3D.

Sostanzialmente si sono sfruttati i risultati del capitolo 3 per la scelta dei parametri di modellazione sfruttando i coefficienti adimensionali definiti nel medesimo capitolo. I parametri e il loro significato sono già stati ampiamente descritti nel capitolo 2.

In particolare è sembrato opportuno soltanto provare a incrementare il valore del parametro “NFACEELEMS” che definisce il numero di elementi finiti in senso assiale, per vedere se l’elica di grande valore ha una qualche influenza rispetto al caso analizzato al capitolo 3.

4.2.1 Parametri usati in HELICAL 3D

I parametri usati nel modello HELICAL 3D sono quelli riportati nella tabella seguente, dove non indicato si sono usati gli stessi parametri per la ruota e per il pignone.

Parametro Valore Parametro Valore

NFACEELEMS 7 NTHETA

(PIGNONE)

22

COORDORDER 4 NTHETA (RUOTA) 50

DISPLORDER 4 NDIVSWIDTH 6 RIMDIA (PIGNONE)

[mm]

Come precedentemente accennato tali parametri sono stati calcolati sfruttando i coefficienti adimensionali definiti nel capitolo 3. In particolare si sono usati i seguenti valori e criteri:

• PARAMETRO NFACEELEMS

Come appare dallo studio di sensibilità un buon valore del parametro per ottenere buoni risultati è quello pari a : NFACEELEMS*= 1.333 con 1000 WN MAGLEADCRO FACEWIDTH NFACEELEMS * NFACEELEMS ⋅ =

Dove FACEWIDTH è la larghezza di fascia del dente e MAGLEADCROWN è l’entità della bombatura apportata

• PARAMETRI COORDORDER E DISPLORDER

Scelti compatibilmente col tempo di calcolo, comunque non hanno grande effetto sul risultato. Il valore minimo è per entrambi pari a 4.

• PARAMETRO RIMDIA

Come appare dallo studio di sensibilità un buon valore del parametro per ottenere buoni risultati è quello pari a : RIMDIA*=8.727 con ) h OUTERDIA ( 10 * RIMDIA * RIMDIA − =

Dove OUTERDIA è il diametro di testa della ruota e h l’altezza del dente. • PARAMETRO MESH TEMPLATE

E’ stato scelto il mesh template “medium” vista la scarsa influenza che tale parametro ha su molte grandezze e visto il bisogno di contenere il numero di elementi finiti per non appesantire tutto il modello.

• PARAMETRO ELEMTYPERIM

Non avendo rilevato grandi variazioni legate a questo parametro è stata scelta l’opzione che rende il modello meno pesante.

• PARAMETRO NDIVSRADIAL

Come appare dallo studio di sensibilità un buon valore del parametro per ottenere buoni risultati è quello pari a : NDIVSRADIAL*=13.75 con INNERDIA INNERDIA RIMDIA L NDIVSRADIA * L NDIVSRADIA − =

Dove INNERDIA è il diametro interno della ruota. • PARAMETRO NTHETA

In realtà non si sono rispettati tali valori specialmente a causa dell’elevato numero di denti della ruota che facevano richiedere un numero di elementi eccessivo e non permettevano una simulazione veloce.

• PARAMETRO NDIVSWIDTH

Come appare dallo studio di sensibilità un buon valore del parametro per ottenere buoni risultati è quello pari a : NDIVSWIDHT*=4.725 con WDENTE RIMWIDTH NDIVSWIDTH * NDIVSWIDTH =

Dove RIMWIDTH è la lunghezza in senso assiale del corpo ruota e WDENTE è la larghezza di fascia del dente.

• PARAMETRO AXIALORDER

Come appare dallo studio di sensibilità un buon valore del parametro per ottenere buoni risultati è quello pari a : AXIALORDER*=2.66 con NDIVSWIDTH NFACEELEMS AXIALORDER AXIALORDER*= • PARAMETRO CIRCORDER CIRCORDER*=10.105 con NTHETA Z CIRCORDER CIRCORDER*=

In realtà è stato usato un valore più piccolo, specialmente per la ruota, a causa del numero elevato do denti.

• PARAMETRO NFACEDIVS

Come appare dallo studio di sensibilità un buon valore del parametro per ottenere buoni risultati è quello pari a ( analogamente al parametro NFACEELEMS)

NFACEDIVS*=1.33

In realtà si è utilizzato un valore maggiore per tenere conto dell’elicoidalità delle dentature. • PARAMETRI NPROFDIVS E DSPROF

E’ stato scelto settando in parallelo il parametro DSPROF. Come consigliato dal manuale del programma DSPROF deve essere abbastanza piccolo da ottenere un’istogramma delle pressioni sulla griglia di contatto a campana mentre NPROFDIVS è scelto in modo da contenere del tutto

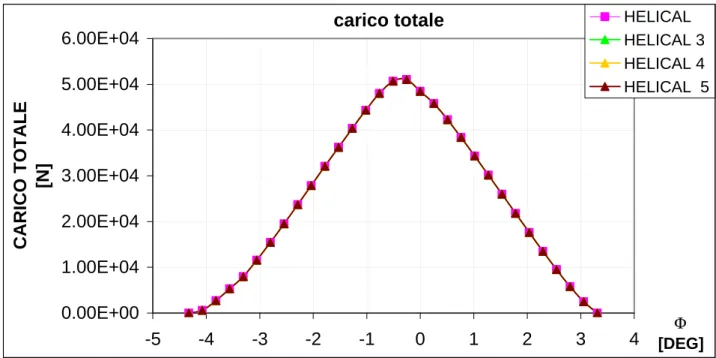

4.2.2 Verifica della sensibilità al parametro NFACEELEMS

Non essendosi tenuto conto in effetti a nostro giudizio in modo completo dell’influenza dell’elica sono state provate più simulazioni variando questo parametro oltre il valore consigliato dallo studio di sensibilità svolto nel capitolo 3.

I risultati sono mostrati nelle figure seguenti, da cui si è ricavato che in effetti la variazione di tale parametro non comporta una sensibile variazione nella stima delle grandezze di interesse, a parte la S2, in cui peraltro si trova la massima differenza con ANSYS, come si vedrà al paragrafo 4.4.3 nella Figura 4.41 : comunque appare come all’ aumentare del parametro NFACEELEMS la soluzione HELICAL 3D tenda a quella di ANSYS, nei limiti di variazione del parametro che abbiamo potuto testare.

Nei grafici in ascissa è riportata la rotazione φ della ruota rispetto all’angolo in cui il contatto avviene in prossimità dei cilindri primitivi.

Le varie prove effettuate corrispondono alle variazioni di dati riportate nella tabella seguente.

SIMULAZIONE NFACEELEMS HELICAL 6

HELICAL 3 7

HELICAL 4 10

HELICAL 5 14

Tabella 4.8-Variazioni effettuate per verificare la dipendenza dal parametro NFACEELEMS carico totale 0.00E+00 1.00E+04 2.00E+04 3.00E+04 4.00E+04 5.00E+04 6.00E+04 -5 -4 -3 -2 -1 0 1 2 3 4 [DEG]Φ CARICO T O TALE [N ] HELICAL HELICAL 3 HELICAL 4 HELICAL 5

PRESSIONE DI CONTATTO 0 200 400 600 800 1000 1200 1400 1600 1800 -5 -4 -3 -2 -1 0 1 2 3 4 Φ [DEG] PRESSIO N E DI CONT AT T O [MPa] HELICAL HELICAL 3 HELICAL 4 HELICAL 5

Figura 4.7- Influenza del parametro NFACEELEMS sulla pressione di contatto,ingranaggio”TP400”

S1 dente centrale

0

100

200

300

400

500

600

700

800

-5

-4

-3

-2

-1

0

1

2

3

4

Φ [rad]

S1

[MP

a

]

HELICAL HELICAL 3 HELICAL 4 HELICAL 5Figura 4.8- Influenza del parametro NFACEELEMS sulla S1,massima tensione principale a piede dente,ingranaggio”TP400”

S2 dove S1 max

0 50 100 150 200 250 -5 -4 -3 -2 -1 0 1 2 3 4 5 Φ [deg] S2 [ M Pa] HELICAL HELICAL 3 HELICAL 4 HELICAL 5Figura 4.9- Influenza del parametro NFACEELEMS sulla S2,massima tensione principale a piede dente,ingranaggio”TP400” Trasmission error 0.0006 0.00065 0.0007 0.00075 0.0008 0.00085 0.0009 -4 -3 -2 -1 0 1 2 3 4 Φ [DEG] TE [ RAD] HELICAL HELICAL 3 HELICAL 4 HELICAL 5

Figura 4.10- Influenza del parametro NFACEELEMS sull’ errore di trasmissione,ingranaggio”TP400”

4.3 MODELLAZIONE IN ANSYS

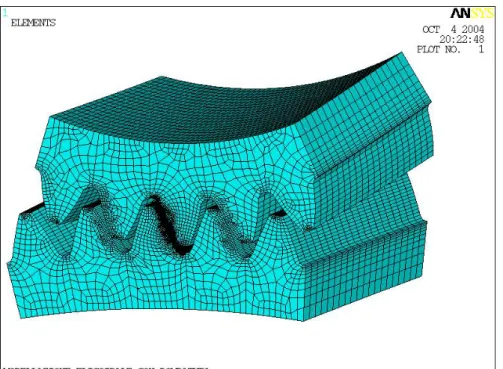

Viene riportato ora il modello implementato in ANSYS per la simulazione dell’ ingranamento dell’ingranaggio “TP 400 “.

Il modello dovrà garantire una accurata previsione del comportamento elastico dei denti, con particolare attenzione alla ripartizione del carico in ogni configurazione dell’ ingranamento, ripartizione che dipenderà da quanto accuratamente verrà approssimata la rigidezza dei denti [4,5]: ciò garantirà anche una buona approssimazione dell’ errore di trasmissione, per la cui definizione si rimanda al capitolo 1. Inoltre il modello dovrà garantire una accurata rappresentazione della pressione di contatto e della tensioni a piede dente, per cui il modello dovrà essere più raffinato in prossimità delle zone di contatto e del raccordo a piede dente, punto critico per la fatica dello stesso. Abbiamo visto come in HELICAL 3D venga rappresentata la ruota, così come il pignone, nella sua interezza.

Per quanto riguarda il modello in ANSYS si è invece scelto, come si vedrà nei paragrafi seguenti, di modellare sia sul pignone che sulla ruota solo una porzione della dentatura corrispondente ad una coppia centrale in presa e alle due coppie immediatamente successive e precedenti di denti, in maniera che il modello abbia, durante la rotazioni delle porzioni del pignone e della ruota, sempre il giusto numero di denti in presa, visto che il grado di ricoprimento dell’ ingranaggio, GR, ha un valore di : 2 < GR < 3.

Questa scelta si ritiene che non influenzi in maniera significativa la precisione del modello, e comunque è stata necessaria per alleggerirlo per rendere la simulazione più veloce anche se pone il problema di quali vincoli applicare all’ interfaccia tra la parte di ruota modellata e la parte rimanente, problema che è stato risolto facendo, per un solo istante di ingranamento, il confronto con un modello ANSYS con modellazione totale della ruota.

4.3.1 Modellazione solida dell’ ingranaggio

Per quanto riguarda la modellazione dell’ ingranaggio si è scelto, come precedentemente accennato, di modellare solamente una parte delle due ruote, corrispondenti al minimo numero di denti tali da garantire in ogni istante della simulazione il giusto numero di denti in presa e le condizioni al contorno giuste per tali denti.

Figura 4.11-Modello solido dell’ingranaggio modellato in ANSYS

Il modello è solido nel senso che si sono generati i volumi corrispondenti alle due ruote.

Difatti la presenza di elementi geometrici quali la bombatura e l’elicoidalità dei denti non permette di ricondursi a casi piani, ma necessita la simulazione 3D dell’ ingranaggio.

In particolare per la creazione della geometria dei denti si è proceduto come segue:

1. Importazione da HELICAL 3D in ANSYS di una nuvola di punti rappresentante il fianco del dente

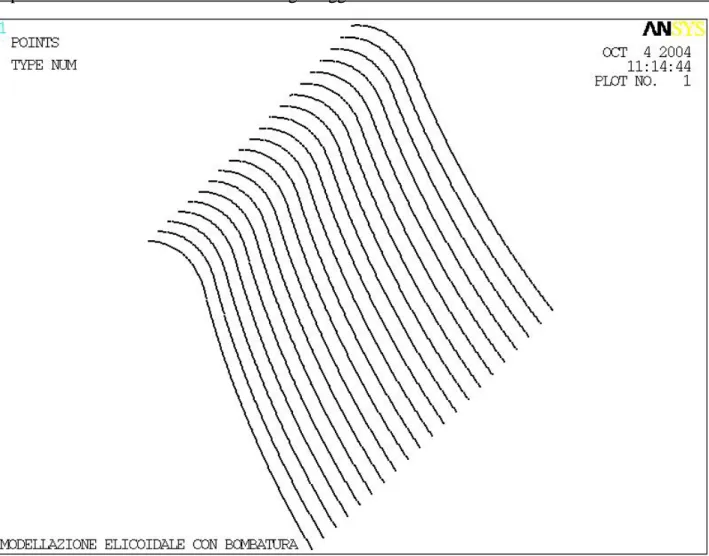

Figura 4.12-Punti,”keypoints” del fianco del dente importati in ANSYS da HELICAL.

4.3.1.1 Importazione della nuvola di punti

Come già accennato, come base per la creazione della geometria ci si è appoggiati a punti presi sulla superficie del fianco del dente.

Questi punti, assieme alle loro coordinate sono stati esportati da HELICAL 3D, col grado di infittimento mostrato nella tabella seguente.

Dato Valore n° di punti nella direzione del profilo 193

n° di punti in direzione assiale 20

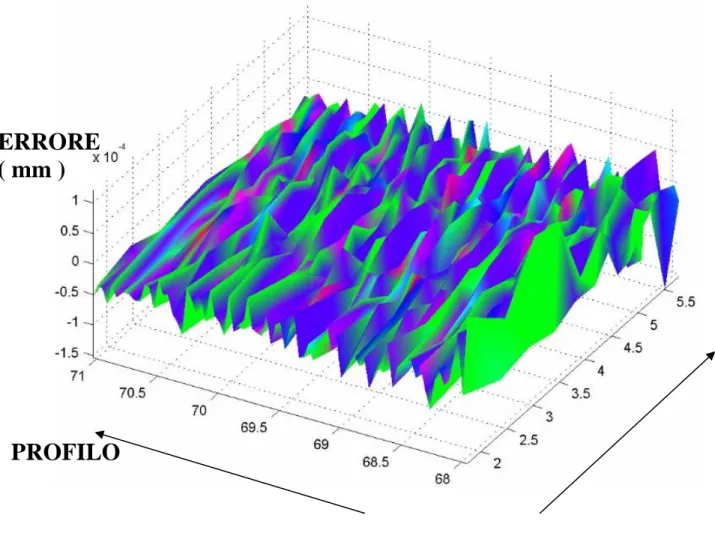

Sempre a riguardo dell’ importazione della nuvola di punti è importante anche conoscere la precisione geometrica con cui HELICAL 3D e quindi la nuvola stessa riproduce la superficie del dente.

A riguardo è stato fatto un confronto tra la rappresentazione fatta in HELICAL e quella di una superficie calcolata secondo le normative, il cui risultato è mostrato nella figura seguente.

Avendo un errore medio di 0.05 µm ci aspettiamo che sostanzialmente esso non influenzi in maniera pericolosa i risultati, essendo tale errore, come si vedrà nei paragrafi seguenti, molto minore di grandezze significative quali ad esempio l’ impronta teorica Hertziana di contatto.

SEMILARGHEZZA DI

FASCIA

PROFILO

ERRORE

( mm )

4.3.1.2 Modellazione dei denti

Dai punti precedentemente importati si sono creati poi i volumi delle ruote secondo una procedura bottom-up; appoggiandosi ai punti prima importati in ANSYS si sono create dapprima le linee, successivamente le aree ed infine i volumi delle due ruote, su cui successivamente si è costruita la mesh.

In particolare per quanto riguarda le linee, sono particolarmente importanti quelle direttamente coinvolte nella modellazione del fianco del dente, e quindi le linee del profilo e quelle trasversali.

Le prime ,mostrate nella figura seguente, sono state modellate con “ bspline”, linee di interpolazione dei punti tali da garantire una continuità di tipo C1 nei punti stessi. Questo è importante in vista del fatto che su queste linee si deve appoggiare poi la creazione degli elementi finiti, la cui dimensione sulla linea di profilo, in vista anche di possibili infittimenti della mesh , poteva essere inferiore a quella derivata dalla importazione di 193 punti lungo il profilo, come mostrato al punto precedente.

Del resto il fatto che, come si vedrà in seguito, siano stati usati elementi finiti di tipo “brick” con funzione di forma di tipo lineare non ha reso necessario l’ uso di funzioni di tipo spline di ordine superiore.

Figura 4.15-“spline” in direzione trasversale che assieme alle linee di Figura 4.14 sono state usate per costruire l’area del fianco mostrata in Figura 4.16

Successivamente sono poi state modellate tutte le altre linee e aree e si sono quindi creati i volumi delle due ruote, come mostrato nella Figura 4.11

4.3.2 Mesh

Nel presente sottoparagrafo viene mostrata la mesh usata nel modello F.E.M, assieme ai criteri usati per definirla. In particolare i criteri fondamentali sono quelli di assicurare una buona stima di grandezze prese a riferimento per il confronto ANSYS-HELICAL 3D quali :

• la massima pressione di contatto

• la massima tensione principale a piede dente.

Le altre grandezze, quali il carico totale, una volta che le due precedenti abbiano raggiunto un certo livello di accuratezza si prevede che raggiungano un livello non minore di precisione.

Per quanto riguarda la prima si è infittito là dove avverrà il contatto tra i denti, e quindi sull’intero fianco del dente per semplicità di modellazione. Una mesh ottimale, infittita solo intorno alla linea teorica di contatto avrebbe richiesto un modello ben più complesso e di difficile gestione.

La zona più infittita quindi ha interessato anche il raccordo a piede dente anche se ciò ha naturalmente portato ad una distribuzione non ottimale degli elementi finiti, nel senso che probabilmente i gradienti di tensione nel raccordo saranno minori rispetto a quelli nella zona di contatto.

Difatti, come si vede ad esempio in figura Figura 4.14, sia la parte attiva del fianco del dente che il raccordo sono stati modellati nel senso del profilo con una unica spline su di cui sono state imposte le dimensioni degli elementi finiti.

Nei prossimi sottoparagrafi vengono mostrate le modalità con cui si è giunti alla mesh finale.

4.3.2.1 Modalità generale di creazione della mesh ed elementi usati per la modellazione.

Per la creazione della mesh si è dapprima creata una mesh piana su una sezione di ciascuna ruota che è stata poi estesa a tutto il volume della ruota attraverso un comando di tipo “ SWEEP”.

La mesh piana è stata creata con elementi con funzioni di forma di tipo lineare PLANE 42 con le modalità riportate nei paragrafi seguenti, mentre la mesh con elementi solidi che si appoggia a quest’ultima è stata creata con elementi con funzioni di forma di tipo lineare BRICK 45.Le due fasi di creazione della mesh sono mostrate nella Figura 4.18 e nella Figura 4.19.

In particolare per quanto riguarda la fittezza della mesh nel senso della larghezza di fascia si è scelto di suddividere il dente in 20 elementi, come mostra anche la Figura 4.19, mentre come vedremo 4.3.2.2 ,nella direzione del profilo rispetto all’impronta teorica Hertziana di un modello virtuale usato per riferimento, la suddivisione è in 10 elementi (anche se tale suddivisione è stata fatta in modo molto cautelativo come vedremo al paragrafo 4.3.2.2). La maggiore suddivisione in tal senso è stata giustificata perché a causa della bombatura l’impronta non interesserà tutta la larghezza del dente, e a ciò contribuisce anche il fatto che l’ingranaggio è a dentatura elicoidale : ciò contribuisce a rendere l’impronta generica di contatto secondo il semi-asse maggiore più corta, come mostra la Figura 4.17, infatti a priori non si sa in quale fase dell’ingranamento avremo la pressione di contatto maggiore, perché bisogna considerare il fatto che sono presenti modifiche di

Figura 4.17-Linea teorica di contatto in un ingranaggio elicoidale

Figura 4.18-Mesh piana

Figura 4.19-Mesh solida

Sono stati poi utilizzati elementi CONTACT 174 e TARGET 173 ,[6],per l’analisi di tipo non lineare relativa al contatto, non lineare in quanto che giunge alla soluzione attraverso iterazioni in cui modifica di volta in volta gli elementi della ruota e del pignone da mettere in contatto, come noto.

In particolare l’elemento TARGET è stato montato sui fianchi della ruota, aventi curvatura minore e l’elemento CONTACT sui fianchi del pignone, come indicato nel manuale di ANSYS.

Figura 4.21-Elementi target montati sui fianchi della ruota

4.3.2.2 Creazione della mesh piana

Viene ora analizzata più nel dettaglio la modalità con cui è stata creata la mesh piana, a partire dalla quale come precedentemente detto è stata generata la mesh delle due ruote.

Innanzitutto è stato necessario ottimizzare la mesh nel senso di limitare il numero di elementi compatibilmente ai limiti dell’ elaboratore elettronico usato.

L’ idea è quella che comunque, anche se con una mesh meno fine, la rigidezza delle coppie laterali sia ugualmente ben approssimata e quindi il carico si dovrebbe ripartire tra le varie coppie in presa con un errore basso. In particolare possiamo immaginare che alla rigidezza del dente contribuiscono fondamentalmente tre contributi :

• rigidezza “flessionale” del dente • rigidezza a livello di contatto

• rigidezza del “basamento” su cui sono attaccati i denti, ovvero il corpo ruota o Rim. La prima e la terza sono ben approssimabili come noto dalla teoria degli elementi finiti anche con una mesh non troppo fine.

La seconda necessiterebbe una trattazione più approfondita, infatti i denti laterali come si vedrà successivamente hanno una mesh con una risoluzione così bassa da far perdere con ogni probabilità l’informazione sulla rigidezza a livello di contatto, anche se la “rigidezza” dovuta al contatto potrebbe anche avere un valore superiore alle rimanenti due ed essere così trascurabile.

In ogni caso si vedrà nel successivo paragrafo 4.3.2.3 come a posteriori la scelta sul tipo di mesh piana sia risultata efficace, attraverso un confronto con una mesh in cui tutti i denti hanno una mesh ottimale e quindi anche la rigidezza a livello di contatto è ben approssimata.

Come noto dalla teoria degli elementi finiti, la rigidezza converge più rapidamente di altre grandezze quali lo stato tensionale all’ infittimento della mesh: da ciò la necessità di avere una mesh meno fine sui denti laterali.

Da questa ultima considerazione deriva il fatto che il dente centrale abbia una mesh più fitta, in particolare in corrispondenza del fianco attivo dove avviene il contatto e in corrispondenza del raccordo a piede dente.

Inconveniente maggiore di questo tipo di mesh sarà che occorrerà simulare l’ intero arco di ingranamento del dente con la mesh migliore, infatti le informazioni riguardanti lo stato tensionale dei denti laterali non sarà sfruttabile per i motivi già citati.

Dal punto di vista quantitativo si è usato come parametro di riferimento per la dimensione della mesh nella zona di contatto le dimensioni dell’ impronta teorica Hertziana, divisa in un numero opportuno di elementi.

Per il calcolo dell’ impronta si è considerato per semplicità un ingranaggio equivalente a denti dritti con geometria dei denti uguale a quella dell’ ingranaggio originale sul piano trasversale.

L’impronta di riferimento sarà in tal modo costituita da un rettangolo con lato maggiore pari alla larghezza di fascia dei denti e lato minore pari al doppio della semi-impronta teorica Hertziana che è stata calcolata con la nota formula relativa al contatto tra cilindri [7]:

b 1.13 F⋅∆ L 1 R1 1 R2 +

⎛⎜

⎝

⎞

⎠

⋅ := (1)• R1,R2: sono i raggi di curvatura dell’ingranaggio equivalente; si è ipotizzato che il contatto avvenga in prossimità della circonferenza primitiva.

• L: è la lunghezza dei cilindri: si è posta pari alla larghezza di fascia dei denti

• ∆: è un parametro che dipende dal coefficiente di Poisson e dai moduli di Young dei materiali dei due cilindri e quindi delle ruote dentate.

Si è scelto di suddividere la semi-impronta teorica b in 5 parti, ,mentre la semi-impronta assiale pari alla larghezza di fascia è stata divisa in 10 parti, motivando tale scelta col fatto che a causa della bombatura delle ruote dentate in realtà l’impronta non interesserà l’intera larghezza di fascia del dente. In ogni caso tali dimensioni sono state scelte in modo da avere il numero più alto possibile compatibilmente col numero massimo di elementi utilizzabili anche in ragione dei tempi di simulazione, come già detto al paragrafo precedente.

Figura 4.23-Paticolare della mesh piana del dente centrale del pignone; sul dente della ruota si ha una analoga mesh.

Figura 4.24-Dimensione elementi nella direzione della larghezza del dente

4.3.2.3 Validazione della mesh piana attraverso confronto con mesh 2D

Il tipo di mesh piana da cui si è partiti per generare la mesh dei volumi delle due ruote è stata dapprima testata attraverso una simulazione 2D, in particolare si voleva conoscere con quale errore si approssimava la pressione di contatto.

Per fare ciò la mesh è stata adattata ad un ingranaggio già studiato precedentemente all’interno del DIMNP,[8].

Questo in ragione del fatto che su tale ingranaggio era stata messa a punto un modello con mesh ottimizzata che forniva la pressione di contatto con un errore minore dell’ 1% rispetto alla teoria di Hertz.

Tale modello è illustrato nella Figura 4.25,nella Figura 4.26 e nella Figura 4.27 ,si è potuto usare un modello 2D poiché l’ingranaggio, denominato “80-80”, era cilindrico a denti dritti, per cui a parte le zone assialmente di bordo tale ingranaggio si trova con buona approssimazione in uno stato di tensione di “ plane-strain “ ( ciò è stato verificato anche con confronto coi risultati 3D ).

Figura 4.25-Modello 2D dell’ ingranaggio “80-80”

Figura 4.27-Particolare della mesh nella zona di contatto del modello di riferimento

La mesh adattata per lo studio 3D di ingranaggi cilindrici elicoidali è mostrato nella Figura 4.28 e nella Figura 4.29 .

Il criterio di creazione della mesh è analogo a quello illustrato nel paragrafo 4.3.2.2.

Figura 4.29-Particolare della mesh adattata al modello 3D nella zona di contatto

Per quanto riguarda i vincoli si è bloccato secondo tutti i gradi di libertà i nodi della circonferenza interna della ruota mentre si è permesso il solo movimento in senso circonferenziale ai nodi della circonferenza interna del pignone, su cui è stata applicata la coppia.

I risultati di tale confronto sono mostrati nella Figura 4.30,Figura 4.31,Figura 4.32,Figura 4.33,Figura 4.34,Figura 4.35 e nella Figura 4.36 , in cui in ascissa viene riportata la rotazione della ruota φ rispetto alla configurazione in cui il contatto teorico avviene in corrispondenza delle circonferenze primitive delle due ruote.

CARICO TOTALE SUL DENTE

0.00 1000.00 2000.00 3000.00 4000.00 5000.00 6000.00 7000.00

-8

-6

-4

-2

0

2

4

6

Φ8

[DEG] Carico tot sul

dente

TL, ERRORE PERCENTUALE TRA I DUE MODELLI

-2

-1.5

-1

-0.5

0

0.5

1

1.5

2

-8 -6 -4 -2 0 2 4 6 8 Φ [DEG] ERRO RE PERC E NTUALEERRORE PERCENTUALE TRA LA MESH OTTIMA 2D E QUELLA OTTIMIZZATA 3D

Figura 4.31-Errore percentuale sul carico totale, si può notare come sia relativamente piccolo,a parte le zone di bordo, con un valore inferiore allo 0.5%

PRESSIONE DI CONTATTO 200 400 600 800 1000 1200 1400 1600 PRESSI O N E DI CO NTATT O [Mp a ]

CP,ERRORE PERCENTUALE TRA I DUE MODELLI

-5

-4

-3

-2

-1

0

1

2

3

4

5

-8

-6

-4

-2

0

2

4

6

8

Φ

[DEG]

E R R O RE P E R CE NTUA LEERRORE PERCENTUALE TRA LA MESH OTTIMA E QUELLA OTTIMIZZATA 3D

Figura 4.33- Errore percentuale sulla pressione di contatto, si può notare come sia relativamente piccolo,a parte le zone di bordo dove c’è contatto di testa , con un valore inferiore allo 1%

MASSIMA TENSIONE PRINCIPALE A PIEDE DENTE

0 100 200 300 400 500 600 700 -8 -6 -4 -2 0 2 4 6 8 Φ [DEG] M A SSI M A T E NSI O NE PRI N CI PALE A PI EDE DE NTE [MPA ]

S1 MESH OTTIMA S1 MESH OTTIMIZZATA 3D

S1,ERRORE PERCENTUALE TRA I DUE MODELLI

-8 -6 -4 -2 0 2 4 6 8 -8 -6 -4 -2 0 2 4 6 8 Φ [DEG] E R R O RE P E R CE NTUA LEERRORE PERCENTUALE TRA LA MESH OTTIMA E LA MESH OTTIMIZZATA

Figura 4.35- Errore percentuale sulla massima tensione principale a piede dente, si può notare come sia relativamente piccolo l’ errore sul massimo, attestandosi sullo 2%.

ERRORE DI TRASMISSIONE 0.00E+00 5.00E-05 1.00E-04 1.50E-04 2.00E-04 2.50E-04 3.00E-04 3.50E-04 4.00E-04 4.50E-04 -5 -3 -1 1 3 5 Φ ERR O RE DI T RASMI SS IO NE [ R AD ]

adattata allo studio 3D sia più attendibile, visto il fatto che essa è più fitta a piede dente e che ha un andamento più regolare, vedasi a tal riguardo Figura 4.34.

Anche l’errore di trasmissione è ben approssimato, almeno per l’informazione che ci interessa e cioè la sua oscillazione picco-picco.

La mesh viene quindi validata con successo. 4.3.3 Condizioni di vincolo e carico

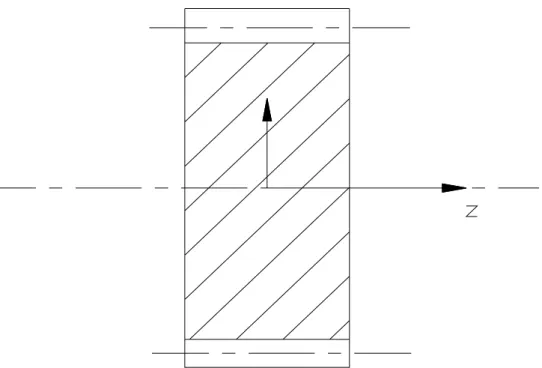

Per quanto riguarda i carichi è apparso naturale applicare una serie di forze di valore uniforme sulla superficie interna del pignone, in modo da applicare la giusta coppia.

La superficie interna del pignone è stata poi vincolata in senso assiale e radiale.

La superficie interna della ruota è stata invece totalmente vincolata, aggiungendo cioè ad ogni nodo un vincolo in senso circonferenziale rispetto ai vincoli del pignone.

Inoltre sulla ruota sono state totalmente vincolate le superfici laterali nate dal fatto che il modello comprende solo 5 denti. Quest’ultimo vincolo è quello più incerto in quanto che in realtà HELICAL 3D modella tutta la ruota dentata, comunque se ne è verificata la correttezza a posteriori nell’analisi mostrata nel capitolo 5.

Uno schema dei vincoli e dei carichi è mostrato nella figura seguente.

Figura 4.37-Vincoli e carichi applicati al modello ANSYS dell’ingranaggio “TP 400”

4.4 RISULTATI CONFRONTO

Nei seguenti paragrafi vengono mostrati i risultati ottenuti dal confronto tra HELICAL 3D e ANSYS rispetto a grandezze significative nella progettazione di ingranaggi e quindi:

• Ripartizione del carico • Pressione di contatto

4.4.1 Ripartizione del carico

Il confronto tra i risultati dei due codici di calcolo è mostrato nella

Figura 4.38 CARICO TOTALE 0 10000 20000 30000 40000 50000 60000 -6 -4 -2 0 2 4 Φ 6 [deg] [N ] ANSYS HELICAL

Figura 4.38-Risultato del confronto sul carico totale

Dai risultati si è ottenuto un errore massimo inferiore al 2% in corrispondenza del massimo di HELICAL 3D rispetto ad ANSYS per cui, tenendo conto del confronto fatto al paragrafo 4.3.2.3, ci si attende un errore intorno al 3%.E’ interessante notare come HELICAL 3D rilevi una lunghezza dell’ arco di ingranamento minore rispetto a quella di ANSYS e quindi c’è una differenza tra i due codici in relazione alla valutazione della rigidezza dei denti in valore assoluto, anche se il valore relativo della rigidezza delle varie coppie in presa viene valutato con sufficiente accuratezza, come mostrano i risultati ottenuti sui valori del carico totale.

Inoltre ci potrebbe essere anche una influenza legata ai denti laterali con mesh più scarsa, ma i risultati mostrati nel paragrafo 4.3.2.3 in cui la mesh era stata confrontata con una mesh ottimale sembrano escludere questa eventualità

4.4.2 Pressione di contatto

Il confronto tra i risultati dei due codici di calcolo è mostrato nella Figura 4.39 PRESSIONE DI CONTATTO 0 200 400 600 800 1000 1200 1400 1600 1800 -6 -4 -2 0 2 4 Φ 6 [deg] [Mpa] ANSYS HELICAL

Figura 4.39-Risultato del confronto sulla pressione di contatto

Dai risultati si è ottenuto un errore massimo intorno al 5% in corrispondenza del massimo di HELICAL 3D rispetto ad ANSYS per cui, tenendo conto del confronto fatto al paragrafo 4.3.2.3, ci si attende un errore intorno al 6% sulla valutazione della massima tensione di contatto, che è sicuramente influenzata anche dalla differente lunghezza dell’ arco di contatto che contribuisce a rendere la pressione rilevata da HELICAL 3D più elevata.

4.4.3 Tensioni principali a piede dente e tensione equivalente di Von Mises. Il confronto tra i risultati dei due codici di calcolo è mostrato nella Figura 4.40,Figura 4.41,Figura 4.42,Figura 4.43.

MASSIMA TENSIONE PRINCIPALE A PIEDE DENTE

0 100 200 300 400 500 600 700 800 -6 -5 -4 -3 -2 -1 0 1 2 3 4 Φ 5 [deg] [M p a ] ANSYS HELICAL

Figura 4.40- Risultato del confronto sulla massima tensione principale,S1,a piede dente S2 calcolata dove S1 max

0 50 100 150 200 250 -6 -4 -2 0 2 4 6 Φ [Mpa]

S3 calcolata dove S1 max -25 -20 -15 -10 -5 0 5 10 15 20 25 30 -6 -4 -2 0 2 4 6 Φ [deg] [M pa ] ANSYS HELICAL

Figura 4.42- Risultato del confronto sulla massima tensione principale,S3,a piede dente rilevata dove era stata trovata la S1 massima: ha un carattere puramente numerico.

VON MISES calcolata dove S1 max

0 100 200 300 400 500 600 700 -6 -5 -4 -3 -2 -1 0 1 2 3 4 5 Φ [Mp a ]

Per quanto riguarda la tensione S1come si può vedere dalla Figura 4.40 l’errore è sostanzialmente basso, nell’ordine dello 3% sul massimo dell’andamento di tale tensione, che poi è una delle grandezze che più interessano nel calcolo a fatica del dente.

E’ stata confrontata anche la S2, calcolata nel solito punto della S1 massima, è si è ottenuto un errore analogo al precedente di circa il 3% sul massimo, come si può vedere dalla Figura 4.41; anche l’andamento è ben riprodotto, anche se nella fase iniziale dell’ingranamento esistono delle differenze, forse imputabili ad una scarsezza della mesh in senso assiale di ANSYS o a un difetto di HELICAL 3D, vista anche l’instabilità nella convergenza della soluzione mostrata al paragrafo 4.2.2 nella Figura 4.9

La S3 ha valore essenzialmente numerico, non avendo significato fisico ( le varie tensioni sono state rilevate dove la S1 era massima, e quindi sulla superficie del raccordo del dente, dove lo stato di tensione è sempre biassiale ) ed è stata rilevata solo per vedere se aveva influenza sul calcolo della tensione di Von Mises da parte dei codici di calcolo.

Il confronto sulla tensione di Von Mises indica che l’ errore è di circa il 4 % sul massimo che tale tensione ha durante l’ingranamento a conferma del fatto che le differenze rilevate sulla S3 non hanno grande rilevanza.

Sempre a proposito della tensione equivalente di Von Mises si è notato come HELICAL 3D, nonostante che in effetti la calcoli correttamente (grafico viola in Figura 4.43,calcolato combinando la S1,S2,S3), dia in output un risultato sbagliato ( grafico rosso della stessa figura): ciò è con ogni probabilità da attribuirsi a un banale errore di programmazione.

4.4.4 Errore di trasmissione

Il confronto tra i risultati dei due codici di calcolo è mostrato nella Figura 4.44

ERRORE DI TRASMISSIONE 0.0004 0.0005 0.0006 0.0007 0.0008 0.0009 0.001 -4 -3 -2 -1 0 1 2 3 4 Φ [deg] TE [R A D ] ANSYS HELICAL

![Figura 4.7- Influenza del parametro NFACEELEMS sulla pressione di contatto,ingranaggio”TP400” S1 dente centrale 0100200300400500600700800 -5 -4 -3 -2 -1 0 1 2 3 4 Φ [rad]S1[MPa] HELICAL HELICAL 3HELICAL 4HELICAL 5](https://thumb-eu.123doks.com/thumbv2/123dokorg/5647506.70148/9.892.122.775.88.401/influenza-parametro-nfaceelems-pressione-contatto-ingranaggio-centrale-helical.webp)

![Figura 4.9- Influenza del parametro NFACEELEMS sulla S2,massima tensione principale a piede dente,ingranaggio”TP400” Trasmission error 0.00060.000650.00070.000750.00080.000850.0009 -4 -3 -2 -1 0 1 2 3 4Φ [DEG]TE [RAD] HELICAL HELICAL 3HELICAL 4HELICAL 5](https://thumb-eu.123doks.com/thumbv2/123dokorg/5647506.70148/10.892.94.800.87.499/influenza-parametro-nfaceelems-principale-ingranaggio-trasmission-helical-helical.webp)