PC di Acquisizione Dati S S F F Lettore Termocoppie Filtro SCB-68 T WKS05 T S F Macchina di Prova Interruttore Forno T Forno

1 Banco di prova e acquisizione dati

In figura è riportato uno schema che illustra la completa attrezzatura utilizzata per le prove in controllo di forza a 500°C.

Fig.1.1 – Schema della postazione di prova

1.1 Macchina di Prova

La macchina di prova possiede un servoattuatore da dieci tonnellate comandato dalla centralina elettronica AIP WKS 05 (workstation di comando, controllo, misura ed allarmi computerizzata); la gestione della macchina è effettuata per mezzo del software BPC10T anch’esso della Studio AIP. Per realizzare il controllo, il software analizza i segnali analogici provenienti dalla cella di carico e dal trasduttore di spostamento. La calibrazione della cella di carico è stata opportunamente effettuata nel dicembre del 2001 a cura del

centro di taratura della Nuovo Pignone (con certificato numero NP F523-01/C del 05/12/01).

Nelle fasi di montaggio e smontaggio della provetta la macchina viene utilizzata in

controllo di spostamento. La fase di riscaldamento del forno è gestita in controllo di carico. Eventuali periodi di flussaggio del martinetto atti a consentire un riscaldamento della macchina prima della prova sono ovviamente effettuati in controllo di spostamento. Per una descrizione dettagliata del software di gestione della macchina di prova si rimanda al manuale di istruzioni e all’appendice relativa alle procedure; in questa sede, pur non scendendo in specifici dettagli, si ritiene opportuno dare una sommaria descrizione dei principali comandi e funzioni utilizzati nel corso della campagna di prove, ai quali ci si riferisce nel seguito di questa trattazione:

• Stop loop: casella per selezionare il controllo (F, S o E; X è disattivato);

definisce il comportamento della macchina nell’istante in cui viene erogata la potenza idraulica. La macchina si posiziona al valore ZERO od a quello impostato con MAN in controllo forza (F), spostamento (S) oppure viene controllata dal sensore collegato al canale E (deformazione).

• Loop Attivo: il controllo è in feedback con il sensore del canale indicato.

All’attivazione della potenza e dopo lo STOP il loop attivo è quello definito dal parametro Stop loop, mentre in esecuzione prova (RUN) il loop attivo è quello indicato dal pulsante Controllo. Normalmente, quando si esegue una prova, Stop loop e Controllo sono identici in quanto, se la provetta è inserita nella macchina, solitamente si opera in controllo forza F, mentre il controllo in spostamento è dedicato alla fase di flussaggio e preparazione della

macchina.

• Lock: pulsante per inserire il controllo automatico dei valori di picco.

L’effetto di questo comando è condizionato dal parametro sotto password

LOCK % il cui valore è la percentuale di correzione rispetto al 100%

dell’errore picco-picco rilevato. Inserendo ad esempio un LOCK % = 25 si avrà una tendenza alla correzione del 25% del totale dell’errore rilevato. Lo scopo del comando Lock è quello di avere una macchina che esegue con

precisione i cicli tra picco minimo e picco massimo indipendentemente dalla frequenza di funzionamento.

• Riferimento Max: casella per l’impostazione del valore di riferimento

massimo (picco massimo). Questo è il valore del picco massimo nelle prove a fatica di più cicli o il valore massimo da raggiungere nelle prove a ciclo singolo.

• Riferimento Min: casella per l’impostazione del valore di riferimento

minimo (picco minimo). Questo è il valore del picco minimo nelle prove a fatica di più cicli o il valore minimo da raggiungere nelle prove a ciclo singolo, si deve porre particolare attenzione al fatto che nella fase di precarico (dopo aver azionato il RUN) questo è il valore raggiunto per iniziare la prova.

• Alarms: pulsante per inserire il controllo automatico entro le soglie di

allarme impostate nelle caselle Allarme su Max e Allarme su Min. Gli allarmi sono attivi quando il pulsante viene azionato ed assume il colore giallo. Il superamento di una soglia di allarme causa la fermata della prova secondo le modalità impostate nei parametri relativi alla Risposta

all’allarme.

• Allarme su Max: casella per l’impostazione del valore di errore ammesso

sul valore di Riferimento Max impostato, il suo significato dipende dall’impostazione di Modo Allarme.

• Allarme su Min: casella per l’impostazione del valore di errore ammesso sul

valore di Riferimento Min impostato, il suo significato dipende dall’impostazione di Modo Allarme.

• Modo Allarme, le modalità di allarme sono:

Allarme valore assoluto: i valori nelle impostazioni sono i valori assoluti che non

devono mai essere superati sia in manuale che in automatico.

Allarme su valore picco: i valori nelle impostazioni sono le tolleranze +/- sui picchi,

Allarme differenziale: i valori nelle impostazioni sono la differenza tra riferimento

dato nel canale di controllo e valore di feedback letto, questo modo di allarme si usa per prove lente a rottura in ciclo automatico.

• Risposta all’allarme, gli interventi in caso di allarme possono essere di 3

tipi:

Torna a zero: la macchina si riposiziona a zero in spostamento.

Valore impostato: la macchina si posiziona in spostamento alla quota impostata

nella casella a fianco.

Autofix: la macchina si ferma in spostamento dove è al momento dell’allarme,

questa è la risposta all’allarme di default.

1.2 Sistema di Afferraggio

Il sistema è stato realizzato dai tecnici del Laboratorio del Dipartimento di Ingegneria Aerospaziale, ed è costituito da:

pinze per provini piastre di riferimento bulloni e rosette

Tutti gli elementi indicati sono realizzati in Inconel 718 per assicurare l’invarianza del serraggio con la temperatura.

Riportiamo di seguito una breve descrizione di tali elementi.

1.2.1 Pinze per i provini

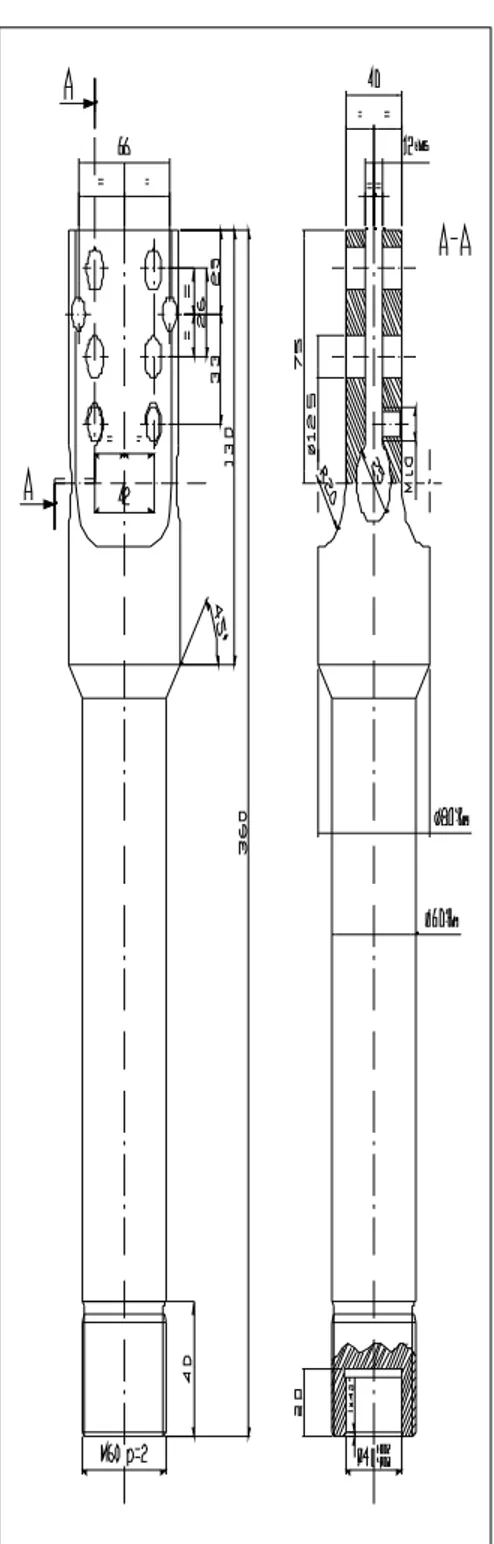

La geometria delle pinze è tale da permettere il corretto riferimento delle piastre di serraggio, e da consentire la chiusura dei due gusci del forno. In Fig. 2.2 si riporta il disegno delle pinze.

1.2.2 Piastre di riferimento

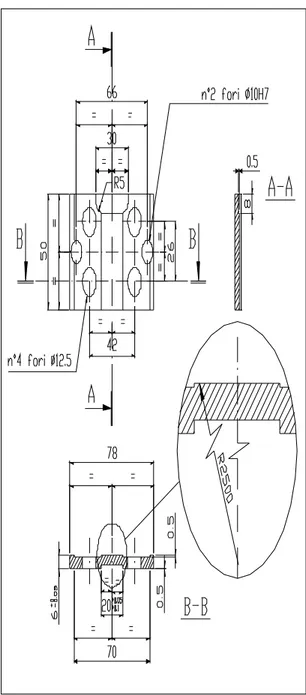

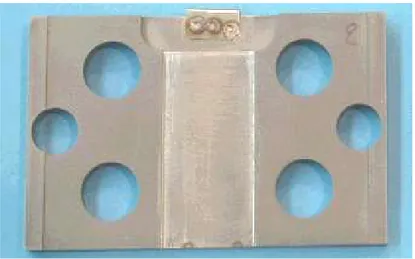

La geometria delle piastre e l’utilizzo di spine di riferimento permettono il corretto posizionamento della provetta rispetto alle pinze per provini. In Fig.2.3 sono mostrate le piastre di riferimento, con il provino adagiato su di esse; in Fig. 2.4 è riportato il loro schema dimensionale.

Fig.1.3 – Piastre di riferimento

Come si può notare dal particolare della sezione B-B in Fig.2.4, è stata creata una bombatura nella zona di afferraggio della provetta; questo accorgimento si è reso necessario al fine di migliorare la distribuzione di pressione sulla zona di afferraggio, cercando di ovviare ai problemi di fretting che si sono presentati già nei primi test di collaudo dell’attrezzatura di prova.

Ognuna delle piastre di riferimento è stata opportunamente marcata, tramite penna vibrante, sul lato che rivolto, a provino montato, verso la postazione PC (vedi anche Fig.2.1); le piastre sono così state distinte in superiore ed inferiore, ed in destra e sinistra (sempre rispetto ad un operatore che osservi dalla postazione PC).

Sulla piastra di riferimento inferiore destra è stata saldata una fascetta di acciaio inossidabile, sagomata in modo tale da garantire l’alloggiamento della termocoppia di controllo del forno (Fig.2.5).

1.2.3 Bulloni e rosette

Vengono utilizzati otto bulloni, quattro per l’afferraggio superiore e quattro per quello inferiore. Vengono inoltre utilizzate otto rosette, una per ogni bullone (fig.2.6).

1.3 Sistema di serraggio dei bulloni

Si utilizza un particolare sistema di serraggio che prevede la trazione della vite senza applicazione di momento torcente; questo ci consente di porre sui filetti delle viti, prima del montaggio, un velo di pasta lubrificante per alta temperatura contenente pigmenti metallici (Walfracoat C prodotto dalla Klüber Lubrication); questo importante

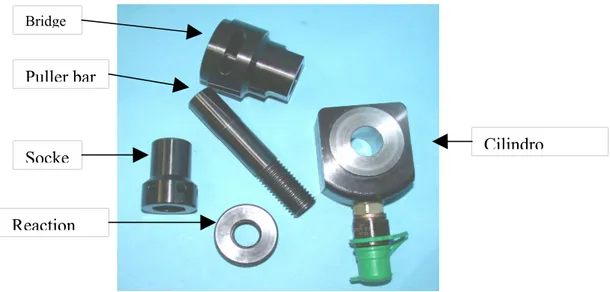

accorgimento consente di evitare fenomeni di microsaldatura tra vite e dado, che sono stati registrati durante i primi test di collaudo dell’attrezzatura di prova, quando veniva ancora utilizzata una chiave dinamometrica per il serraggio dei bulloni. Il dispositivo per il serraggio dei bulloni, prodotto dalla Boltight Limited (vedi figura 2.7), è composto da:

cilindro idraulico

puller bar (barra di trazione)

reaction nut (dado cilindrico di reazione)

bridge (elemento cavo che permette la connessione tra cilindro e superficie di reazione della pinza per provini)

socket (elemento che si accoppia con il dado)

Fig. 1.7 Elementi sistema di serraggio

Puller bar

Reaction

Cilindro Socke

La pressione necessaria alla trazione della vite è sviluppata per mezzo di una pompa idraulica; le specifiche del dispositivo impongono che non si superino i 1000 bar di pressione.

Per determinare la tensione agente sul bulloni in funzione della pressione di serraggio si fanno le seguenti considerazioni: la superficie del pistone del dispositivo, sul quale agisce direttamente la pressione idraulica di serraggio Pserr, è pari a 90 mm2, percui, il carico di

serraggio Tmax sarà dato da

90 P

Tmax= serr⋅ (in N)

La sezione di nocciolo del bullone è pari a 84.3 mm2, percui la tensione massima S max sul

bullone sarà data da

3 . 84 T

Smax = max (in N/mm2, ovvero MPa)

Il valore di Smax deve sempre essere opportunamente confrontato con il limite di

snervamento dell’Inconel 718, pari a 1030 MPa alla temperatura di prova di 500°C, e a 1200 MPa a temperatura ambiente.

1.4 Forno

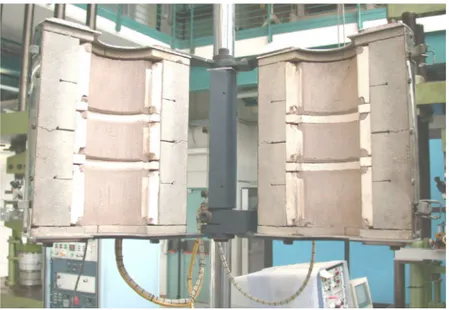

Il dispositivo, costruito dalla W.H.Mayes&Son, è costituito dalla struttura portante e dal forno a resistenza. La struttura portante è montata su ruote che permettono lo spostamento dell’apparato e contiene la centralina elettronica di controllo ed i potenziometri, il forno è formato da due semicilindri cavi di materiale refrattario alloggiati dentro supporti metallici (Fig.2.8). I due supporti sono incernierati lungo una generatrice, permettendo così di avvicinare il forno alla provetta e cingere la zona da riscaldare. I due gusci semicilindrici sono divisi assialmente in tre settori; è possibile gestire separatamente la quantità di energia da fornire nella zona alta, nella zona centrale e in quella bassa agendo rispettivamente sui potenziometri Top, Centre e Bottom.

Fig. 1.8 Forno a resistenza – gusci semicilindrici aperti

Al forno sono state apportate alcune modifiche per renderlo funzionale ai nostri scopi: è stata aggiunta una piastra di lega leggera sulle basi inferiore e superiore per permettere il centraggio intorno alle pinze per provini; uno scopo secondario è stato anche quello di creare una luce fra i due gusci necessaria per l’inserimento delle barre di quarzo

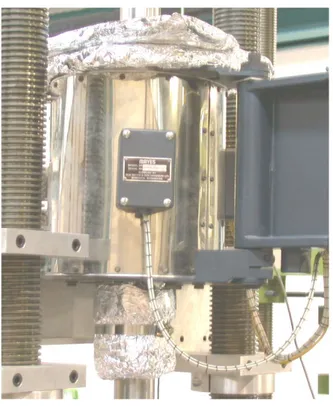

dell’estensometro utilizzato nei test di messa a punto dell’attrezzatura. Risulta che i due gusci non possono essere chiusi completamente e, per limitare le perdite di calore, sono stati costruiti due elementi di sostegno applicati ad uno dei due gusci, atti a contenere piastrelle di materiale coibente (lana di porcellana) opportunamente sagomate. Quattro piastrelle di materiale coibente vengono anche collocate sulla base superiore del forno. Inoltre materiale coibente è stato posto anche nella zona della cerniera tra i due semigusci, e, opportunamente sagomato, nella parte inferiore. Un tassello di materiale coibente viene infine posto nella luce destinata al passaggio delle suddette barre di quarzo. La Fig. 2.9 mostra il forno chiuso con le coibentazioni sopra descritte.

Fig. 1.9 Forno chiuso con coibentazione forno

Un'importante modifica effettuata sul forno nella campagna precedente ha riguardato l’aggiunta di una scatola interruttore, che, collegata con la AIP, consente lo spegnimento automatico del forno stesso non appena la prova si interrompe per superamento degli allarmi impostati. La centralina di controllo, Eurotherm 2404, è un regolatore P.I.D. e permette di controllare il riscaldamento del forno ed il mantenimento della temperatura di processo durante la prova. Tale regolatore ha due modi di funzionamento: in automatico l’uscita è modificata automaticamente per mantenere il valore di temperatura di processo al setpoint impostato; in manuale l’uscita può essere modificata indipendentemente dal setpoint. I valori di controllo da impostare sulla centralina durante le prove, sono stati definiti attraverso un procedimento di taratura del forno durante la precedente fase di test e di allestimento della prova; a tale scopo è stata utilizzata una particolare provetta dotata di tre alloggiamenti per termocoppie nella parte centrale. L’obiettivo della taratura è stato quello di ottenere, alla temperatura di prova di 500 °C, una differenza non superiore a ±5 °

C tre le tre termocoppie. Sono state quindi determinate la temperatura di riferimento

(setpoint) per la termocoppia di controllo, e la combinazione dei tre potenziometri tale da garantire una distribuzione uniforme di temperatura sulla provetta. Durante la campagna di

prove, la centralina è stata utilizzata in modo automatico, con i valori di controllo impostati come nella seguente Tabella 2.I:

Tab. 1.1 – Valori di controllo impostati sulla centralina durante la campagna di prove

Parametro Cod. Significato o Funzione Valore

impostato

Banda

Proporzionale Pb

L’ampiezza di banda, in unità di display, oltre la quale la potenza di uscita è proporzionata tra

minimo e massimo.

14 Tempo

Integrale Ti

Determina il tempo impiegato dal regolatore per

eliminare i segnali di errore a regime. 1146 Tempo

Derivativo Td

Determina con quanta forza il regolatore reagirà

alla rampa di cambiamento del valore misurato. 191 Cutback Alto Hcb

Il numero di unitá di display, sopra il set point, al quale il regolatore aumenterà la potenza di

uscita, per evitare l’undershoot in raffreddamento.

Auto Cutback

Basso Lcb

Il numero di unitá di display, sotto il set point, al quale il regolatore taglia la potenza di uscita, per

evitare l’overshoot in riscaldamento.

Auto

Nella seguente Tabella 2.II riportiamo i valori utilizzati per il setpoint e per i tre potenziometri.

Tab. 2.2 – Valori di setpoint e potenziometri

Setpoint 493 °C

Potenziometro TOP 7 Potenziometro CENTER 4 Potenziometro BOTTOM Fondo corsa

1.5 Sistema di acquisizione dei dati

I segnali analogici provenienti dalla cella di carico e dal trasduttore di spostamento, oltre che alla centralina di comando AIP (vedi paragrafo 2.1), vengono inviati al sistema di

acquisizione. Dopo aver effettuato la conversione dei segnali da analogico a digitale, il sistema permette di memorizzare i dati sul disco rigido di un personal computer. Viene acquisito anche un segnale relativo alla temperatura interna del forno; esso viene rilevato attraverso una termocoppia alloggiata in un cilindretto metallico inserito nel vano destinato ad una spina di riferimento, sulla pinza di afferraggio inferiore; tale segnale viene prima di tutto elaborato da un lettore di termocoppie Digitron mod.2751, che consente la

visualizzazione della temperatura in tempo reale, poi anch’esso convertito da analogico a digitale ed inviato al PC di acquisizione. Il segnale analogico passa attraverso il dispositivo

SCB-68 (blocco schermato con connettori a 68 pin) della National Instruments, viene

convertito in digitale e acquisito dal calcolatore tramite la scheda PCI-6035E, anch’essa della NI. La memorizzazione dei dati è resa possibile dal codice “Acquisitore 10 sec.VI” appositamente creato con software LabVIEW durante la precedente fase di messa a punto dell’attrezzatura di prova. I files dati così salvati sono poi elaborati attraverso la procedura “Max & Min.VI”, anch’essa appositamente creata. La serie di dati così ottenuta, e che riguarda i valori massimo e minimo di spostamento e carico, oltre al valore della

temperatura interna del forno, risultano in forma utile per essere gestiti attraverso gli usuali software di analisi e grafica. L’intero sistema di prova è stato sottoposto a test statici di validazione durante la precedente attività di tesi, che hanno riguardato le verifiche di allineamento delle pinze di afferraggio e le verifiche della distribuzione di temperatura sul provino.