Capitolo 3

Microscopia

Nel seguente capitolo si analizzer`a la struttura microscopica del materiale per studiare come questa cambi al variare della temperatura applicata tramite l’utilizzo del THTB.

Innanzitutto verranno rivisti gli aspetti legati alla natura microscopica dei metalli, la cristallografia, i difetti puntuali, le dislocazioni. Successivamente si legher`a la struttura microscopica con le caratteristiche meccaniche dei materiali metallici e da ci`o si determiner`a la strategia per la successiva analisi al TEM (Microscopio Elettronico in Trasmissione).

3.1

Struttura Cristallina dei Metalli e delle Leghe

Un metallo `e formato [7] da una moltitudine di piccoli volumi poliedrici denom-inati grani, la cui dimensione varia in genere fra 2 e 20 µm, limitati da superfici denominate bordi grano.

Ogni grano `e in realt`a un monocristallo, cio`e un impilamento regolare di ioni metallici positivi; Nel caso di un materiale policristallino, l’orientazione del retico-lo differisce da grano a grano e nel caso in cui il materiale risulti costituito da un

solo grano, esso `e denominato monocristallino.

Quando tutti i cristalli hanno una identica struttura e la stessa composizione, allora il materiale `e detto monofasico. In generale, comunque, i materiali sono polifa-sici, nei quali ognuno dei cristalli con la stessa struttura e composizione formano una fase distinta, e le propriet`a macroscopiche di un materiale metallico sono in relazione diretta con la sua struttura cristallina.

A parte qualche caso particolare, i metalli sono raramente utilizzati allo stato puro. In genere essi sono sotto forma di leghe ottenute a partire da un metallo base con aggiunta di componenti metalliche e non metalliche.

Per una lega ad n elementi, in funzione della temperatura e della composizione, viene detta monofasicha o polifasica, dove una fase `e definita come una parte di un materiale fisicamente distinto, meccanicamente separabile, avente una struttura ed una composizione propria. Se si trascura lo stato liquido, che non si presenta se non nel transitorio, si distinguono allo stato solido, due tipi di fasi: le soluzioni solide ed i composti definiti, i cui domini di stabilit`a sono forniti nei diagrammi di equilibrio.

3.1.1

Cristallografia Geometrica

E’ possibile definire un monocristallo geometricamente perfetto come un in-sieme di ioni regolarmente ripartiti nello spazio.

Per descrivere comodamente questa sistemazione, si definisce un reticolo cristalli-no attraverso un insieme di cristalli-nodi ottenuti da una maglia elementare che fissa la periodicit`a tridimensionale di ripetizione di un motivo elementare fig 3.1.

Scegliendo ora un’origine degli assi, si definisce la maglia elementare attraverso tre vettori a, b, c.

Figura 3.1: Modello della struttura cristallina

Oz e permettono di determinare la posizione di uno qualsiasi dei nodi del reticolo tramite il vettore:

r = ua + vb + wc (3.1)

dove u, v e w sono degli interi. Viene di seguito riportata la figura che schematizza la creazione del reticolo cristallino:

Figura 3.2: Reticolo cristallino

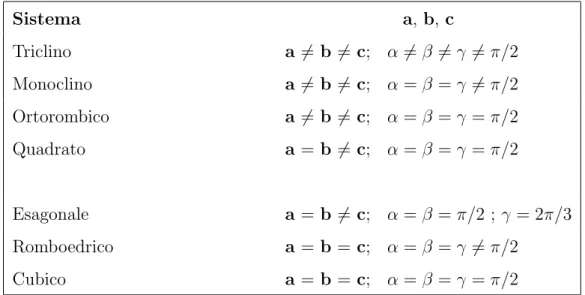

sistemi cristallini descritti nella tabella seguente. Sistema a, b, c Triclino a 6= b 6= c; α 6= β 6= γ 6= π/2 Monoclino a 6= b 6= c; α = β = γ 6= π/2 Ortorombico a 6= b 6= c; α = β = γ = π/2 Quadrato a = b 6= c; α = β = γ = π/2 Esagonale a = b 6= c; α = β = π/2 ; γ = 2π/3 Romboedrico a = b = c; α = β = γ 6= π/2 Cubico a = b = c; α = β = γ = π/2

Nel caso delle leghe d’alluminio ci si trova di fronte ad una struttura CFC (cubico facce centrate), si veda la fig 3.3, definita da un motivo a quattro (uno all’origine, gli altri tre al centro delle facce del cubo). La maglia elementare comprende 4 ioni per maglia (6 sulle facce appartenenti ciascuno a due maglie, 8 ai vertici del cubo, appartenente ciascuno ad otto maglie). Il numero di coordinazione `e uguale a 12 (compattezza massima).

3.1.2

Differenza tra Cristalli Ideali e Reali: I Difetti

I cristalli presenti nei materiali non sono mai perfetti. Questi presentano sem-pre al loro interno degli errori (difetti reticolari) negli impilamenti ed `e spesso la presenza ed il tipo di difetto che determina propriet`a importanti all’interno del materiale stesso.

Tutti i difetti [8] deformano il cristallo e generano un campo di sforzi che occupa una regione molto pi`u ampia del difetto stesso. I difetti reticolari possono essere raggruppati in:

1. Difetti di punto (Vacanze, Interstiziali, Sostituzionali); 2. Difetti di linea (Dislocazioni);

3. Difetti di superficie (Bordi di grano);

Difetti di Punto

Questi difetti esistono a livello delle dimensioni atomiche.

Il difetto di punto pi`u semplice `e la vacanza [9], costituita da un sito atomico dal quale un atomo `e assente.

Questo `e un difetto di equilibrio ossia si forma naturalmente ad esempio durante la solidificazione. Fino ad una certa concentrazione la formazione di vacanze risulta energeticamente favorita e la concentrazione all’equilibrio cresce con la temperatu-ra.

Le vacanze sono in generale importanti nei processi diffusivi in quanto consentono il movimento degli atomi e possono comportare la variazione di importanti propiet`a come la conduttivit`a nei semiconduttori.

Figura 3.4: Difetti puntuali

Difetti di Linea

I difetti di linea, sono difetti che causano distorsioni del reticolo concentrate at-torno ad una linea. Queste si creano durante la solidificazione dei solidi cristallini, deformazione plastica, addensamento di vacanze e disadattamento atomico nelle soluzioni solide.

In tali difetti risiedono le propiet`a legate alla deformazione e alla duttilit`a. Tut-ti i Tut-tipi di dislocazione possono essere rapportaTut-ti, si veda la fig 3.6, a due Tut-tipi fondamentali:

• Dislocazione a spigolo, corrispondente all’aggiunta (o alla mancanza) di un semipiano supplementare nel reticolo cristallino;

• Dislocazione a vite, dove il cristallo `e costituito da una rampa perpendicolare intorno alla linea di dislocazione.

Figura 3.5: Difetti di linea: dislocazione a vite a) e a spigolo b)

Difetti di Superficie

I bordi di grano sono difetti di superficie di materiali policristallini che separa-no i grani (cristalli) di diverso orientamento.

Nei metalli i bordi di grano si creano durante la solidificazione, quando i cristalli formati dai diversi nuclei crescono simultaneamente e si incontrano fra loro. La forma `e determinata dalle restrizioni imposte dalla crescita dei grani vicini. Questi influenzano il comportamento alle alte temperature dei materiali influen-zando a loro volta il moto delle dislocazioni e quindi la deformazione plastica. Il loro effetto `e tanto maggiore quanto pi`u `e differente l’orientazione dei piani

cristallini da un grano all’altro.

Figura 3.6: Bordi di grano in un materiale policristallino

E’ inoltre osservabile come i materiali policristallini a grani fini abbiano una resistenza meccanica pi`u elevata dei materiali cristallini a grani grossi.

3.2

Microstruttura e Comportamento

Meccani-co

Per un materiale metallico la deformazione plastica [10] avviene per effetto dello scorrimento di un piano reticolare rispetto a quello adiacente determinato dall’ap-plicazione di una adeguata forza esterna. Il piano reticolare su cui specificamente avviene lo scorrimento dipende essenzialmente dal tipo di cella del materiale in questione.

quanto l’applicazione di uno sforzo macroscopico esterno fornisce, a livello locale, l’energia necessaria a fare scorrere le dislocazioni presenti nel materiale. In sostan-za, una deformazione plastica `e sempre il risultato del movimento di un numero elevatissimo di dislocazioni.

Ci`o premesso, la conseguenza pratica pi`u evidente `e che, in un materiale metal-lico, quanto pi`u `e agevolato il movimento delle dislocazioni, tanto pi`u facilmente avviene la deformazione plastica ed evidentemente tanto pi`u limitata risulta essere la resistenza meccanica.

Pertanto `e possibile affermare che la strategia che si deve adottare per rafforzare un metallo o una lega, `e quella di introdurre ostacoli al movimento delle dislocazioni, in quanto la presenza di tali ostacoli rende necessario incrementare lo sforzo ap-plicato per far scorrere localmente le dislocazioni e deformare macroscopicamente il materiale.

3.2.1

Rafforzamento per Soluzione Solida

Nel rafforzamento per soluzione solida si sfrutta la distorsione indotta nel reti-colo da un elemento sostituzionale o interstiziale (si veda la fig 3.4).

Tale distorsione contribuisce a rendere pi`u difficoltoso lo scorrimento della dislo-cazione che avverr`a soltanto, come gi`a detto, per effetto di un incremento nello sforzo appliato.

3.2.2

Rafforzamento per Precipitazione

Nel rafforzamento per precipitazione [11], l’ostacolo al moto delle dislocazioni `

e costituito dalla precipitazione di una seconda fase1, ottenuta sfruttando la

vari-azione della solubilit`a con la temperatura.

1Nel nostro caso siamo di fronte ad una sistema pseudobinario Al − M g 2Si

La seconda fase formata costituisce un ostacolo realmente efficace tanto pi`u risul-tano limitate le dimensioni dei precipitati della seconda fase.

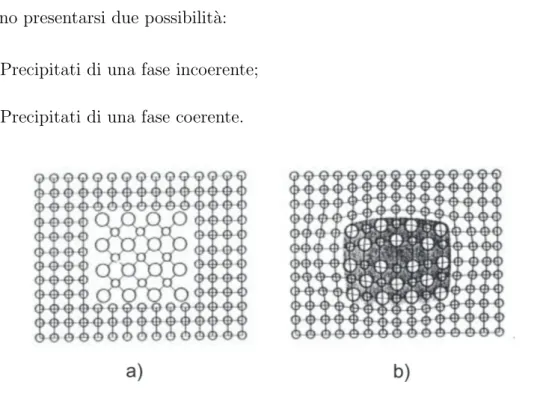

Possono presentarsi due possibilit`a: • Precipitati di una fase incoerente; • Precipitati di una fase coerente.

Figura 3.7: Disposizione nella matrice dei precipitati incoerenti a) e coerenti b)

Nel caso del rafforzamento per precipitazione di una fase coerente con la ma-trice, queste possono influire enormemente sulla mobilit`a delle dislocazioni portan-do a consistenti aumenti della resistenza.

Quando una dislocazione incontra le particelle di precipitato coerente con la ma-trice essa pu`o muoversi attraverso il cristallo in due modi:

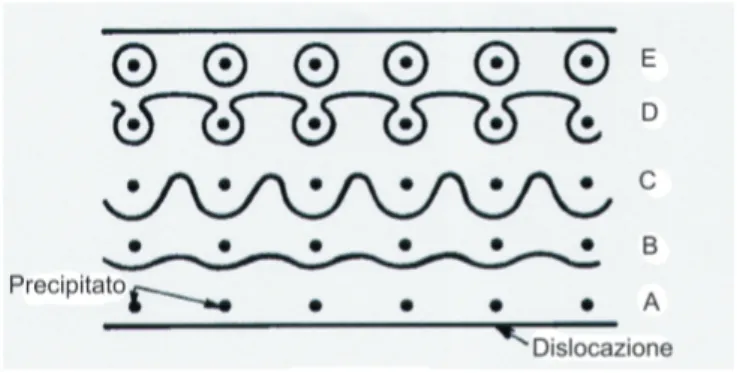

• Tagliandole, quando queste sono piccole e molto vicine tra loro, si veda la fig 3.8;

• Flettendosi, quando le particelle sono pi`u distanziate e cresciute, seguendo il meccanismo di Orowan, si veda la fig 3.9.

Figura 3.8: Meccanismo di taglio di un precipitato coerente

Figura 3.9: Meccanismo di Orowan

Si noti che, come da figura, il meccanismo di Orowan risiede nel fatto che quan-do la linea di dislocazione attraversa i precipitati, questa lascia su di essi un anello residuale che va ad impedire in maggior misura l’attraversamento delle successive linee sopraggiungenti.

Si mette oltremodo in evidenza il fatto che quando le particelle diventano inco-erenti, il loro superamento da parte delle dislocazioni `e possibile solo con questo ultimo meccanismo.

3.2.3

Invecchiamento e Precipitati

Altro aspetto di notevole importanza `e che la formazione dei precipitati risulta legata, oltre che come si `e gi`a detto alla presenza di una seconda fase nella lega,

al trattamento termico a cui viene sottoposta la legha [12].

Un tipico trattamento termico per le leghe AA6XXX consiste in una iniziale solu-bilizzazione che dissolve particolari elementi leganti. Segue una tempra che serve a trattenere una quantit`a elevata di soluto, cos`ı da procurare una soluzione sovras-satura.

La velocit`a di raffreddamento `e importante in quanto determina le temperature e i tempi durante i quali le dislocazioni sono mobili. Idealmente il massimo del-l’indurimento per invecchiamento si otterrebbe se tutti gli elementi dissolti fossero ritenuti in soluzione.

Si pu`o notare un apprezzabile aumento della durezza gi`a dopo un lungo periodo a temperatura ambiente, in questo caso si parla di invecchiamento naturale; questo indurimento `e causato da zone di precipitati non ben definite nello stato di invec-chiamento naturale.

Se invece manteniamo la lega per brevi periodi a temperature dell’ordine dei 200◦C, in questo caso si parla di invechiamento artificiale, notiamo la produzione di pre-cipitati molto fini e dispersi nella matrice.

Analisi particolareggiate indicano che i precipitati sono inizialmente di forma sfer-ica e si convertono a forma di bastoncello in prossimit`a del massimo della curva di indurimento per invecchiamento, si veda la fig 3.10.

La struttura a bastoncello che si viene a creare `e una struttura cristallina ad elevato ordine di M g2Si. A temperature pi`u elevate questa fase (θ0) decorre senza

diffusione in M g2Si (θ).

Di norma la sequenza di precipitazione `e la seguente:

soluzione solida sovrassatura −→ embrioni semicoerenti θ00 nelle direzioni < 001 > dell’alluminio −→ nuclei semicoerenti θ0 nei piani < 001 > −→ nuclei semicoerenti θ nei piani < 001 > −→ precipitati θM g2Si non coerenti.

Figura 3.10: Meccanismo di Orowan

3.3

Microscopia Elettronica

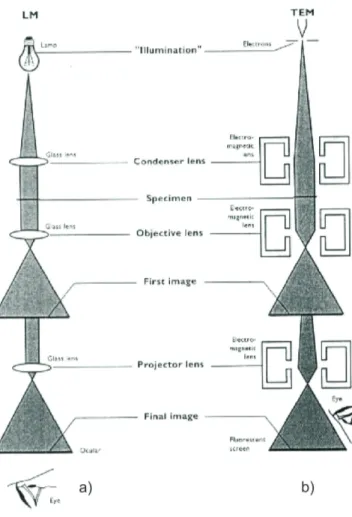

Per lo studio dei precipitati di piccole dimensioni e per l’analisi delle dislo-cazioni, i microscopi ottici risultano spesso insufficienti e quindi si utilizza la mi-croscopia elettronica in trasmissione (TEM) ed a scansione (SEM). Le immagini TEM vengono realizzate utilizzando come fonte di illuminazione degli elettroni in-vece della luce visibile che utilizziamo negli strumenti ottici. Gli elettroni, infatti, hanno la possibilit`a di viaggiare a lunghezze d’onda inferiori a quelle tipiche del-la luce visibile e, grazie a questa propriet`a, permettono una risoluzione (definita come la distanza minima tra due particolari di un’immagine che possono essere distintamente osservati) molto piccola poich`e quest’ultima dipende dalla lunghez-za d’onda (λ) della radiazione luminosa.

Ovviamente, per questi microscopi, si devono utilizzare lenti elettromagnetiche in-vece delle classiche lenti in vetro. Gli elettroni sono l’onda elettromagnetica che utilizzo.

pro-porzionale all’inverso della velocit`a a cui viaggiano; quest’ultima, per gli elettroni emessi da un catodo (electron gun) `e direttamente relazionata al potenziale (ten-sione di accelerazione) applicato dall’anodo al raggio di elettroni. Pi`u alta sar`a l’energia di accelerazione applicata, pi`u velocemente viaggeranno gli elettroni e pi`u piccola sar`a la lunghezza d’onda.

La Microscopia elettronica in trasmissione (TEM) Permette di ottenere, da un campione sufficientemente sottile (< 0.1µm), immagini ad alta risoluzione (10 ˙A) prodotte da elettroni ad alta energia (100KeV ) proiettati su uno schermo fluores-cente oppure su una pellicola fotografica.

3.3.1

Descrizione del Microscopio Elettronico

Nel microscopio elettronico a trasmissione viene sfruttato uno schema simile a quello del microscopio ottico, nel senso che il fascio irraggiante arriva, attraversa il campione e proietta oltre l’immagine come in fig 3.11.

Il TEM permette ingrandimenti, variabili in continuo, da 90 a 800.000 volte con un potere risolutivo fino a 10 ˙A. Nel Microscopio elettronico gli elettroni vengono accelerati e quindi focalizzati tramite lenti elettromagnetiche costituite da solenoidi o da schermi elettrostatici forati. La tensione di accelerazione risulta posta tra i 60 − 100KeV . La fonte di illuminazione (sorgente degli elettroni) `e un filamento di esaboruro di lantanio (LaB6) ad alta temperatura.

L’emissione, la messa a fuoco, l’attraversamento del campione e la produzione di un’immagine avvengono in una struttura a colonna tale da permettere la creazione al suo interno del vuoto. Il processo deve avvenire sotto vuoto per evitare che gli elettroni sbattano conto le particelle dell’aria invece che contro il campione. Quando un elettrone raggiunge un campione solido ha varie possibilit`a:

• Passaggio indisturbato, tramite cui si `e in grado di ricostruire la struttura del materiale;

Figura 3.11: Similitudine tra microscopio ottico a) e in trasmissione b)

• Backscattering, causati da un elettrone incidente che collide con un atomo del campione;

• Scattering elastico, elettroni che deviano il loro percorso senza perdere energia;

• Scattering anelastico, elettroni che attraversano il campione cedendogli parte della loro energia;

• Produzione di elettroni secondari o di Augel, elettroni che possiedono un’energia relativamente bassa ma caratteristica per ogni elemento chimico; • Assorbimento, l’elettrone viene asorbito da parte del campione con

possi-bilit`a di luminescenza e riscaldamento dello stesso.

3.3.2

Principio di Funzionamento

La formazione dell’immagine risulta funzione dalla diffrazione degli elettroni data la loro doppia natura di onda-particella. La lunghezza d’onda λ `e lega-ta all’energia della radiazione (E), e quindi al potenziale acceleratore (V), dalla relazione di De Broglie:

λ = √ h 2mE

dove h `e la costante di Plank ed m la massa della particella. Sappiamo poi, dalla legge di Bragg, che:

λ = 2d sin ϕ

con d distanza interplanare e ϕ angolo di incidenza del fascio. Misurando ϕ e conoscendo V si `e in grado di ricostruire la struttura del campione.

Tramite un opportuno sistema di lenti si `e in grado, dopo che il fascio ha attraver-sato il provino, ricostruire un’immagine grazie agli elettroni trasmessi e diffratti che contribuiscono con un diverso contrasto. Qualunque cosa crei delle alterazioni negli angoli del reticolo (dislocazioni, vacanze, precipitati, inclusioni, seconde fasi) altera la diffrazione caratteristica del materiale e quindi contribuisce a formare fenomeni di contrasto che permettono di vedere la ragione dell’anomalia.

Nell’analisi le immagini verranno visualizzate in due modi, utilizzando un diafram-ma per far passare solo gli elettroni diffratti (campo chiaro) o trasmessi (campo scuro).

3.3.3

Struttura dell’Indagine e Preparazione del Provino

Per la preparazione dei provini alla successiva analisi al TEM, viene riportata in fig 3.12 l’immagine del microscopio utilizzato per l’analisi, si sono divise due fasi relativamente allo stato analizzato e al tipo di ricerca fatta.

Figura 3.12: Immagine del microscopio elettronico in trasmissione utilizzato

Infatti prendendo spunto dai risultati ottenuti nel capitolo precedente, relativa-mente algi andamenti delle curve all’aumentare della temperatura, si sono strut-turate due analisi:

1. Stato W, ricerca di un eventuale ingrossamento del grano, struttura delle dislocazioni, possibile presenza di precipitati all’aumentare della temperatura applicata.

2. Stato T6, analisi della dissoluzione dei precipitati θ0 all’aumentare della temperatura applicata.

Nel presente elaborato non verr`a riportata questa seconda analisi in quanto non `e stato possibile effettuare foto soddisfacenti a causa dell’estrema piccolezza e diffusione dei precipitati.

Inizialmente i provini standardizzati, fig 2.8, vengono solubilizzati con il laser alle temperature di 20 − 200 − 250 − 300 − 350 − 400◦C.

Successivamente, affinch`e questi risultino trasparenti agli elettroni, ne viene as-sottigliato lo spessore meccanicamente, fino ad ottenere una dimensione di circa 50 − 100µm e la superficie risulti levigata a specchio.

Dopodich`e si passa all’ulteriore erosione eletrolitica in modo da forare la superficie e ottenere una cavit`a a tronco di cono che risulta essere la zona osservabile. Il tempo trascorso tra la fase di solubilizzazione al laser, e la successiva lavorazione di assottigliamento e foratura dei provini viene compiuto in un tempo complessivo di circa un’ora.

In questo modo si `e in grado di tenere sotto controllo la variabile tempo che va ad influire sull’invecchiamento naturale dei provini stessi.

3.4

Risultati Sperimentali

3.4.1

Dimensione dei Grani

Di seguito e nelle pagine successive vengono riportate le immagini pi`u signi-ficative ottenute per entrambi i materiali al variare della temperatura.

AA6181PX

Figura 3.13: AA6181PX 20◦C Figura 3.14: AA6181PX 200◦C

Figura 3.17: AA6181PX 350◦C Figura 3.18: AA6181PX 400◦C

E’ possibile notare come la dimensione del grano non vari in maniera signi-ficativa all’aumentare della temperatura. Questo fenomeno vale sia per la se-rie AA6181PX, come visto sopra, sia per la sese-rie AA6016PX, come riportato di seguito.

AA6016PX

Figura 3.21: AA6016PX 350◦C Figura 3.22: AA6016PX 400◦C

3.4.2

Precipitati e Dislocazioni

Aumentando l’ingrandimento `e possibile andare a visionare in dettaglio l’inter-no dei grani. Di seguito e nelle pagine successive vengol’inter-no riportate le immagini pi`u significative ottenute per entrambi i materiali al variare della temperatura.

AA6181PX

Figura 3.25: AA6181PX 300◦C Figura 3.26: AA6181PX 350◦C

Figura 3.29: AA6181PX 400◦C Figura 3.30: AA6181PX 500◦C

AA6016PX

Figura 3.33: AA6016PX 250◦C Figura 3.34: AA6016PX 300◦C

Figura 3.35: AA6016PX 350◦C Figura 3.36: AA6016PX 400◦C

Dall’analisi svolta `e possibile notare come, per entrambi i materiali, per tem-perature nell’intervallo compreso tra i 300÷400◦C, siano presenti precipitati all’in-terno dei grani. Il numero di tali precipitati cresce fino ad avere un picco intorno ai 350◦C per poi ridursi e scomparire una volta arrivati intorno ai 400◦C.

Questo aspetto, che verr`a ripreso nel capitolo conclusivo, ci permette dunque di legare gli andamenti delle curve ottenute nel capitolo 1 alla presenza dei precipi-tati. Viceversa, i grani del materiale risultano indifferenti al trattamento termico e non influenzano le caratteristiche del materiale.