Nomenclatura

A superficie di scambio termico, m2

A’ superficie di scambio termico riferita a un tubo, m2 Ad contenuto in ceneri sul secco, adimensionale

As superficie di scambio termico senza alette, m2

Aw superficie di scambio termico tra due alette, m2

b altezza statore, m

C portata termica = cp·m, W/K

C coppia, Nm, capp. 10 e 11

C coefficiente di efflusso, adimensionale, cap. 10

C* rapporto tra la portata termica minima e quella massima = Cmin/Cmax,

adimensionale

c spessore aletta, m

cp calore specifico a pressione costante, J/kgK

cv calore specifico a volume costante, J/kgK

D diametro, m

Deq diametro equivalente, m

Dh diametro idraulico, m

d distanza tra i diaframmi, m

d diametro primitivo del pignone statorico, m, cap. 6

e grado di ammissione, adimensionale

e eccentricità, m, cap. 6

Fo numero di Fourier, adimensionale

f fattore di attrito di Fanning, adimensionale f frequenza di rotazione del motore, Hz, cap. 9 fc fattore correttivo, adimensionale

fd fattore di disposizione, adimensionale

G portata per unità di sezione trasversale, kg/m2s g accelerazione di gravità = 9,81 m/s2

H altezza, m

h coefficiente di scambio convettivo, W/m2K

i entalpia specifica, J/kg

j fattore di Colburn, adimensionale

k conducibilità termica, W/mK

k rapporto adimensionale = cp/cv, cap. 9

L lunghezza, m

L lato del rotore, m, cap. 6

L lavoro, J, cap. 9

LMTD differenza di temperatura media logaritmica, °C

Lt lunghezza di un tubo, m

l lunghezza di un passaggio di tubi, m

M massa, kg

m portata in massa, kg/s

m’ portata in massa riferita ad un tubo, kg/s

Ma numero di Mach, adimensionale

N numero di canali lato aria, adimensionale Nc numero di canali lato acqua, adimensionale

Np numero di passaggi dei tubi, adimensionale

Nt numero di tubi, adimensionale

NTU numero di unità di trasferimento = UA/Cmin, adimensionale

Nu numero di Nusselt, adimensionale

n velocità di rotazione, giri/min PCI potere calorifico inferiore, J/kg

PCIdry potere calorifico inferiore della frazione secca, J/kg

PCIdaf potere calorifico inferiore della frazione secca senza ceneri (dry, ash

free), J/kg

P potenza, W

PL potenza limite, W

Pn potenza nominale della caldaia, W

Pr numero di Prandtl, adimensionale

p pressione, Pa

p passo, m

pa passo tra le alette, in uno scambiatore a piastre alettate, m

pp passo tra le piastre, in uno scambiatore a piastre alettate, m

Q potenza termica, W

q rapporto tra la portata di fumi e la portata di biomassa, adimensionale q flusso termico, W/m2, cap. 3

R costante del gas, J/kgK

R raggio del rotore, m, cap.6

Re numero di Reynolds, adimensionale

r calore latente, J/kg

S sezione di passaggio del fluido, m2

Sf sezione frontale, m2

Sl sezione frontale libera di passaggio, m2

s spessore dello strato irraggiato (beam length), m

s spessore della piastra, in uno scambiatore a piastre alettate, m, cap. 7 s distanza tra le alette, m, cap.7

T temperatura, °C

T0 temperatura ambiente = 25 °C

t tempo, s

t altezza interna del canale, in uno scambiatore a piastre alettate, m, cap.7 U coefficiente globale di scambio, W/m2K

Us, Utq contenuto di umidità della biomassa sul secco e sul tal quale,

adimensionale

u velocità del suono, m/s

V volume, m3

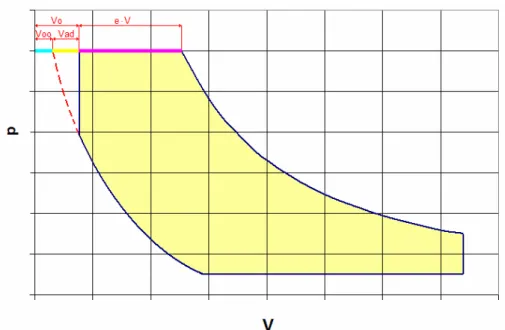

V cilindrata unitaria, m3, capp. 6 e 9 V0 volume al punto morto superiore, m3

V’ cilindrata totale di uno stadio di espansione = ZV, m3 Vd volume del deposito di biomassa, m3

Vmax volume al punto morto inferiore, m3

v volume specifico, m3/kg

W larghezza, m

w velocità, m/s

y altezza aletta, m

x distanza percorsa dalle gocce in un condensatore a miscela, m, cap. 8

Z numero di motori, adimensionale

α coefficiente di assorbimento, adimensionale α diffusività termica = k/ρcp, m2/s

β rapporto tra la superficie di scambio e il volume di uno scambiatore, m-1

∆p caduta di pressione, Pa

∆θ apertura angolare, °

ε efficienza di uno scambiatore, adimensionale

ε emissività, adimensionale, cap. 3

ε grado di espansione, adimensionale, cap. 9

η rendimento termodinamico del ciclo, adimensionale η0 rendimento di una superficie estesa, adimensionale

ηc rendimento della caldaia, adimensionale

ηf rendimento di un’aletta, adimensionale

ηv rendimento termodinamico del ciclo a vapore, adimensionale

θ parametro di utilizzazione termica di un fluido refrigerante, adimensionale

µ viscosità dinamica, Pa·s

ρ densità, kg/m3

σ costante di Stefan-Boltzman = 5,6696·10-8 W/m2K4

σ rapporto tra volume dello spazio morto e cilindrata, adimensionale, cap. 9

τ spessore dell’aletta, in uno scambiatore a piastre alettate, m

χ grado di compressione, adimensionale

Pedici

a aria

amm ammissione

amm_close chiusura valvola di ammissione

b biomassa c camino c compressione, cap. 9 conv convezione e esterno e espansione, cap. 9 eco economizzatore eff effettivo f fumi f aletta, cap. 7 i interno in ingresso irr irraggiamento l liquido m valore medio m mantello

max valore massimo

min valore minimo

out uscita

r reale

r fluido di raffreddamento, cap. 7

s scarico

s saturazione, cap. 8

s quantità stechiometrica, cap. 3

sca_close chiusura valvola di scarico

t tubi

tot quantità totale

u utile

v vapore

Sommario

Il presente lavoro di tesi riguarda l’analisi di un impianto a vapore che permetterà di effettuare sperimentazioni sulla combustione diretta di biomassa legnosa e di eseguire indagini sulle prestazioni di un espansore volumetrico rotativo, il motore Wankel. Tali studi si collocano all’interno di un progetto per la realizzazione di un impianto di microgenerazione per aziende o industrie che dispongano di scarti di lavorazione classificabili come biomassa.

La necessità di una facile gestione, di sufficiente affidabilità e compattezza e di limitati interventi di manutenzione sono stati i criteri che hanno determinato la configurazione dell’impianto stesso e le caratteristiche dei componenti.

Nella prima fase dello studio sono stati progettati e dimensionati i componenti dell’impianto: il sistema di stoccaggio e alimentazione della biomassa, la caldaia a olio diatermico, il generatore di vapore, lo scambiatore ausiliario per una sperimentazione esclusiva della caldaia, il condensatore e il banco prova sul quale è montato il motore. Per ogni componente sono state determinate le caratteristiche geometriche nelle condizioni nominali di funzionamento, fissando alcuni parametri di progetto. Inoltre, per il condensatore e per il banco prova sono state valutate diverse soluzioni alternative per verificarne le prestazioni e gli ingombri.

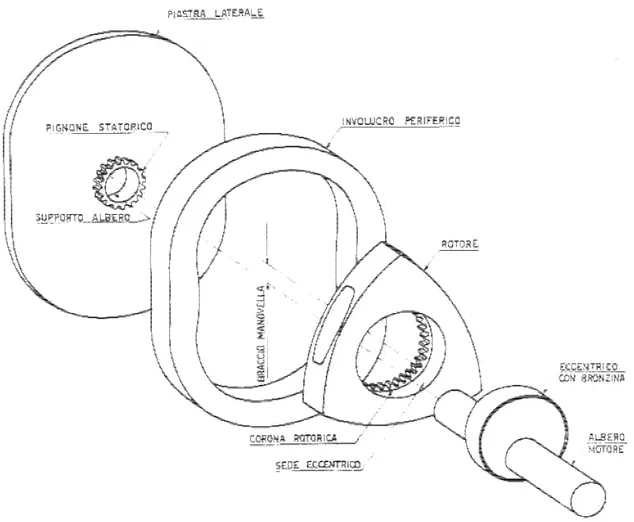

Per quanto riguarda il motore Wankel, è stata dapprima descritta la sua tradizionale configurazione a combustione interna e poi le modifiche apportate al prototipo presente presso il Dipartimento di Energetica per consentirne il funzionamento a vapore. Sono state inoltre elencate le motivazioni della scelta di tale espansore nell’impiego in un impianto di microgenerazione rispetto ad una turbina a vapore o ad un motore alternativo.

Successivamente, attraverso l’analisi del ciclo limite del motore Wankel, analogo a quello di un motore alternativo, sono state determinate due diverse configurazioni di funzionamento, entrambe costituite da due stadi di espansione tra la pressione al generatore e quella al condensatore, che permettono di ottenere una potenza totale teorica di circa 20 kW.

Nell’ultima fase dello studio sono state effettuate alcune simulazioni numeriche del motore, attraverso il codice di calcolo AMESim. Il modello di simulazione del motore è stato inizialmente calibrato sulla base dei risultati sperimentali in termini di portata e coppia ottenuti su banco prova con alimentazione ad aria pressurizzata e ha permesso di

analizzarne più in dettaglio il funzionamento, individuando le limitazioni alle prestazioni e quindi le opportune modifiche per il miglioramento delle stesse. Il modello è stato poi impiegato per la verifica delle prestazioni del motore alimentato a vapore, secondo le configurazioni precedentemente determinate. Nonostante il codice di calcolo abbia richiesto l’ipotesi di trattare il vapore come un gas ideale, non disponendo di una libreria per i fluidi bifase, è stato possibile ottenere importanti indicazioni sulle scelte da operare, con particolare riferimento alle caratteristiche geometriche necessarie al motore per avvicinarne quanto più possibile il funzionamento a quello del ciclo limite.

Introduzione

Introduzione

Negli ultimi anni l’energia elettrica sta assumendo un ruolo sempre più importante sia nei paesi industrializzati che in quelli in via di sviluppo: i crescenti consumi determinano un utilizzo sempre più massiccio di combustibili fossili, quali il petrolio e il carbone, con conseguenti problematiche di esaurimento delle risorse e inquinamento ambientale.

Nel tentativo di promuovere uno sviluppo sostenibile dando impulso all’utilizzo delle fonti rinnovabili e allo stesso tempo di ridurre le emissioni di gas a effetto serra, si è spesso sottolineata l’importanza della produzione di energia elettrica su piccola scala, ovvero della microgenerazione. Per microgenerazione si intende1 l’insieme degli impianti per la

produzione di energia elettrica, anche in assetto cogenerativo, con capacità di generazione elettrica non superiore a 1 MW. A livello tecnico-industriale si definiscono minicentrali gli impianti di generazione elettrica con potenza fra 100 kW e 1000 kW e microcentrali gli impianti sotto 100 kW. Le principali tecnologie utilizzate negli ambiti della microgenerazione in Italia sono le turbine a gas e a vapore, i motori a combustione interna e numerosi impianti che utilizzano fonti rinnovabili (centrali idroelettriche, eoliche, fotovoltaiche e piccoli impianti a biomasse), caratterizzati da un’alta percentuale di energia utilizzata per l’autoconsumo.

L’impianto analizzato in questo lavoro fa parte dell’ambito di ricerca portato avanti dal CRIBE (Centro di Ricerca Interuniversitario sulle Biomasse da Energia), nato dalla collaborazione tra l’Università di Pisa e la Scuola Superiore Sant’Anna con sede presso il Centro Sperimentale E. Avanzi situato a San Piero a Grado (PI) e rivolto allo sviluppo delle conoscenze sulla produzione sostenibile dei diversi tipi di biomassa agroforestale, sulla trasformazione in energia mediante la combustione diretta e la gasificazione, e la produzione di biocarburanti come il biodiesel e il bioetanolo.

L’impianto verrà installato presso gli stabilimenti del centro di ricerca e prevede la combustione di biomassa legnosa ridotta in cippato derivante dai residui di pulitura delle aree boschive limitrofe per la sperimentazione di un espansore volumetrico rotativo a vapore: il motore Wankel. Si tratta di un prototipo realizzato presso il dipartimento di Energetica dell’Università di Pisa, ottenuto modificando opportunamente il motore originario a combustione interna per il funzionamento a vapore: esso presenta una

Introduzione

maggiore versatilità nel campo delle basse potenze (alcune decine di kW) rispetto alle tradizionali turbine a vapore e quindi migliori prospettive in termini di costi ed efficienza.

La sperimentazione a vapore ha lo scopo di verificare le prestazioni del motore Wankel nella prospettiva di un possibile impiego dell’impianto per la produzione di energia elettrica in aziende o industrie in cui il combustibile sia prodotto in loco dagli scarti di lavorazione (industrie e aziende agricole, alimentari e zootecniche, industrie del legno, ecc..) con conseguenti vantaggi nel reperimento, trasporto e stoccaggio del combustibile stesso.

1. La biomassa

1. La biomassa

Con il termine biomassa si indica, in ambito energetico, la sostanza organica derivante sia dalla reazione di fotosintesi delle piante, nella quale l’energia solare viene immagazzinata sotto forma di energia di legame tra le molecole di idrogeno, carbonio e ossigeno, sia dai rifiuti organici animali. La biomassa comprende quindi i prodotti agricoli e forestali, i sottoprodotti e gli scarti delle industrie agro-alimentari, i rifiuti vegetali fibrosi derivanti dalla produzione di carta, le specie energetiche appositamente coltivate e le deiezioni animali. Quando la biomassa subisce opportuni processi chimici o biologici, i legami formatisi dalla fotosintesi si rompono, rilasciando anidride carbonica, acqua e l’energia immagazzinata.

La biomassa di origine vegetale è legata strettamente al ciclo biologico del carbonio che costituisce uno degli elementi alla base del metabolismo di tutti gli organismi viventi: essa assorbe CO2 dall'atmosfera durante la crescita e la restituisce all’ambiente nel corso

della decomposizione (naturale o artificiale). Pertanto, il bilancio della CO2 viene definito

nullo: tutta l’anidride carbonica atmosferica fissata attraverso le reazioni fotosintetiche viene restituita all’ambiente alla chiusura del ciclo e non vi è alcun contributo netto all’aumento dei livelli di CO2 nell’atmosfera. Inoltre, l’aumento della quota di energia

prodotta dalle biomasse a scapito di quella prodotta mediante combustibili fossili, può contribuire alla riduzione di CO2 complessivamente immessa nell’atmosfera.

La biomassa è la forma più comune di energia rinnovabile, e quindi inesauribile nel tempo, a condizione che venga impiegata con un tasso di utilizzo non superiore alle capacità di rinnovamento biologico. Si tratta però di una risorsa quantitativamente non illimitata, in quanto la disponibilità di ciascuna tipologia è limitata da vincoli fisici, ad esempio dalla superficie destinata alle singole produzioni vegetali o dal numero di capi di allevamento, oltre che da fattori climatici ed ambientali che condizionano ad esempio le rese produttive delle coltivazioni.

1.1 Classificazione

La biomassa viene classificata secondo la sua natura nei seguenti gruppi, come descritto nella norma UNI CEN/TS 14961:

1. La biomassa

• biomassa erbacea, derivante da piante per la maggior parte stagionali che non hanno uno stelo legnoso, come il miscanto, il girasole o il sorgo;

• biomassa da frutto, costituita dalle parti della pianta contenenti semi, noccioli o gusci;

• miscele e miscugli, che comprendono materiali di varia origine e natura miscelati intenzionalmente o non.

Pioppo Miscanto Colza Sorgo

Figura 1: Esempi di biomassa

Ciascun gruppo può essere ulteriormente suddiviso a seconda dell’origine del biocombustibile; in particolare per la biomassa legnosa si ha la seguente classificazione:

- biomassa legnosa da arboricoltura e selvicoltura, come alberi, tronchi e residui di potatura;

- sottoprodotti e residui dell’industria di lavorazione del legno, comprendenti residui di legno non trattato chimicamente e gli scarti fibrosi della carta;

- legno post-consumo, ovvero il legno precedentemente impiegato in vari settori che non contiene metalli pesanti o composti organici alogenati;

- miscele e miscugli.

Si ha anche una suddivisione della biomassa in base al tipo di lavorazione che essa ha subito per poter essere utilizzata nei processi di conversione.

Le principali forme dei biocombustibili solidi, dei quali si parlerà più dettagliatamente, sono riportate nella seguente tabella, divise a seconda della dimensione caratteristica della singola unità.

1. La biomassa Combustibile Dimensione Bricchette ø > 25 mm Pellets ø < 25 mm Polvere ø < 1 mm Segatura 1 ÷ 5 mm Cippato 5 ÷ 100 mm Legno in ciocchi 100 ÷ 1000 mm Blocchi di paglia 0,1 ÷ 3,7 m3 Corteccia variabile

Semi, noccioli e gusci variabile

Pasta fibrosa variabile

Tabella 1: Principali forme di biomassa solida

1.2 Composizione

La biomassa è composta principalmente da cellulosa (un polimero del glucosio), emicellulosa (una miscela di polisaccaridi) e lignina (un gruppo di composti amorfi ad elevato peso molecolare). La cellulosa generalmente rappresenta la frazione maggiore, circa il 40-50% in peso, mentre la frazione di emicellulosa si aggira intorno al 20-40%.

Nella seguente tabella si riportano le proporzioni di cellulosa, emicellulosa e lignina per alcuni tipi di biomassa [1].

Biomassa Lignina (%) Cellulosa (%) Emicellulosa (%)

Legno 27-30 35-40 25-30

Paglia 15-20 33-40 20-25

Potature 5-20 30-50 10-40

Tabella 2: Contenuto di lignina, cellulosa e emicellulosa in alcune biomasse

I diversi rapporti di cellulosa e lignina che caratterizzano una biomassa, influenzano il contenuto energetico: la lignina infatti ha una minore concentrazione di ossigeno rispetto alla cellulosa ed emicellulosa, perciò presenta un potere calorifico più elevato rispetto agli altri due componenti. Ne consegue che quanto maggiore è il contenuto di lignina tanto più alto è il potere calorifico della biomassa.

L’analisi immediata della biomassa ci fornisce informazioni sul contenuto di umidità, ceneri, volatili e carbonio fisso presente, come riportato nella tabella 3 [1] e [2].

Il contenuto di umidità nella biomassa può essere espresso come umidità sul secco Us o umidità sul tal quale Utq, definite rispettivamente come [2]:

1. La biomassa dry dry wet s M M M U = − wet dry wet tq M M M U = − in cui:

Mwet= massa della biomassa umida Mdry = massa della biomassa anidra

Esso varia a seconda del tipo di biomassa, del tempo trascorso dalla produzione e dal tipo di stoccaggio e determina il contenuto energetico della biomassa.

L’elevato contenuto di volatili determina una maggiore reattività della biomassa alla combustione, ma può causare problemi di stabilità della fiamma nei bruciatori tradizionali.

Le ceneri rappresentano il residuo solido dei processi di conversione energetica della biomassa e possono essere maggiori di quelle derivanti dai processi biochimici, in quanto contengono anche la parte di carbonio non biodegradabile della biomassa, mentre nei processi termochimici determinano un minore contenuto energetico e la formazione di composti bassofondenti che si possono depositare nei punti freddi della camera di combustione (slagging e fouling).

La biomassa può contenere anche elementi minerali come sodio, potassio, cloro e calcio che possono provocare corrosione negli impianti di combustione e la formazione di composti liquidi che, depositandosi sulle superfici di scambio, ostruiscono il passaggio dei fumi di combustione.

Biomassa Umidità t.q.(%) Volatili (%) Carbonio fisso (%) Ceneri (%)

Legno fresco 50 41 8 1 Legno stagionato 20 65 14 1 Paglia di grano 16 59 21 4 Sorgo 9 68 17 6 Residui di frangitura 14 67 18 1 Miscanto 12 68 18 2

Tabella 3: Analisi immediata di alcune biomasse

Dall’analisi elementare è poi possibile stabilire la composizione chimica della biomassa: essa è caratterizzata generalmente da un tenore di carbonio piuttosto basso e da molto ossigeno, come riportato nella tabella 4 [1].

1. La biomassa Biomassa C (%) H (%) O (%) N (%) S (%) Cipresso 55 6,5 38,5 - - Faggio 51,6 6,3 41,4 - - Miscanto 49 6,3 44,2 0,6 0,1 Paglia di grano 48,5 5,5 45,6 0,3 0,1

Tabella 4: Analisi elementare di alcune biomasse

1.3 Contenuto energetico

Il contenuto energetico della biomassa, come per qualsiasi sostanza combustibile, è espresso dal potere calorifico inferiore (PCI), ovvero la quantità di energia termica sviluppata dalla combustione completa dell’unità di massa del combustibile quando l’acqua prodotta si trova allo stato di vapore. Per la biomassa il PCI dipende dalla composizione chimica e soprattutto dal contenuto di umidità. Facendo riferimento al contenuto energetico sul secco, PCIdry, si può determinare il contenuto energetico della biomassa in funzione dell’umidità sul tal quale (Utq) con una formula correttiva che considera la presenza di umidità come un fattore di perdita di massa (minore frazione di biomassa secca) e di energia (calore latente di evaporazione). Se PCIdry è espresso in MJ/kg di legna, per ogni kg di acqua si devono sottrarre 2,5 MJ (calore sensibile tra 25 e 100 °C e calore latente di evaporazione a 100 °C), ottenendo la seguente formula:

(

tq)

tqdry U U

PCI

PCI = 1− −2,5 .

Il potere calorifico del legno anidro dipende dal contenuto in ceneri che rappresenta la frazione di biomassa che non sviluppa energia: riferendosi all’unità di massa di combustibile al netto delle ceneri, si ottiene il contenuto energetico dry, ash free, PCIdaf [3]:

(

d)

daf

dry PCI A

PCI = 1−

in cui Ad è il contenuto in ceneri sul secco. Il potere calorifico del legno anidro senza ceneri varia relativamente poco, come mostrato nella seguente tabella [4].

Specie arborea PCIdaf (MJ/kg)

Pioppo 17,6 Salice 17 Quercia 18 Faggio 18,3 Abete bianco 19,2 Pino silvestre 19,5

1. La biomassa

Considerando un valore medio del potere calorifico del legno anidro pari a 18,5 MJ/kg e un contenuto in ceneri dell’1%, si ottiene il grafico di figura, che fornisce un’indicazione dell’andamento del contenuto energetico di un kg di legna al crescere dell’umidità dello stesso.

0 2 4 6 8 10 12 14 16 18 20 0 10 20 30 40 50 60 Umidità % t.q. P C I M J /k g

Grafico 1: Potere calorifico del legno al variare dell’umidità sul tal quale

1.4 Processi di conversione della biomassa

I processi di conversione della biomassa possono essere di tipo biochimico (digestione anaerobica o fermentazione alcolica), di tipo termochimico (combustione diretta, pirolisi o gasificazione) o meccanico (estrazione di oli). I fattori che influenzano la scelta del processo di conversione sono le caratteristiche e la quantità della biomassa disponibile, le condizioni economiche e ambientali ma soprattutto la forma di energia richiesta e gli usi finali della stessa. I processi biochimici generalmente impiegano biomassa con un rapporto tra la concentrazione di carbonio e quella di azoto (C/N) minore di 30 e un’umidità sul tal quale maggiore del 30%, mentre per i processi termochimici la biomassa deve avere un rapporto C/N maggiore di 30 e un’umidità minore del 30% [5].

1.4.1 Digestione anaerobica

La digestione anaerobica è la conversione, attraverso l’azione di batteri, di materia organica in un gas, definito biogas, costituito da una miscela di metano e anidride carbonica, avente un contenuto energetico pari a circa il 20-40% del potere calorifico della biomassa iniziale. Questo processo è ampiamente usato per trattare rifiuti organici ad

1. La biomassa

elevato contenuto di umidità, tipicamente 80-90% [6]. Il biogas prodotto può essere usato direttamente nei motori ad accensione comandata o nelle turbine a gas.

1.4.2 Fermentazione alcolica

La fermentazione alcolica è usata su larga scala per produrre etanolo a partire dalla canna da zucchero, dalla barbabietola da zucchero o dai cereali attraverso l’azione di enzimi. La successiva purificazione dell’etanolo per mezzo della distillazione è un’operazione che richiede grandi quantità di energia. Mediamente si producono circa 450 l di etanolo per ogni tonnellata di mais secco [6].

1.4.3 Pirolisi

La pirolisi è un processo di decomposizione della biomassa attraverso il riscaldamento in assenza di ossigeno che produce una frazione gassosa, costituita prevalentemente da H2, CH4, CO, CO2 avente un basso potere calorifico (4-8 MJ/kg) che

generalmente viene bruciata nell’impianto stesso per fornire il calore necesssario, una frazione liquida, costituita da catrame, acqua e TAR che può essere usato come combustibile e una frazione solida, contenente inerti, cenere e char (residuo solido carbonioso) che può essere impiegata come carbone attivo o combustibile. La composizione dei prodotti di pirolisi dipende fortemente dalle condizioni operative e dal tempo di residenza [5].

Per temperature fino a 400-500 °C si ha la pirolisi lenta, dalla quale si ottiene maggiormente una frazione solida; per temperature intorno ai 500-650 °C e brevi tempi di residenza, avvengono i processi di pirolisi veloce (flash) che producono essenzialmente una fase liquida (più dell’80%) denominata olio pirolitico che può essere usato direttamente o in miscela con altri oli combustibili; con temperature superiori ai 700 °C e lunghi tempi di residenza si massimizza invece la resa in prodotto gassoso fino all’80%.

1.4.4 Gasificazione

Nella gasificazione la biomassa viene trasformata in combustibile gassoso a basso potere calorifico, chiamato gasogeno o syngas, mediante una parziale ossidazione con aria,

1. La biomassa

risulta composto essenzialmente da CO, CO2, H2, CH4 in percentuali variabili e può essere

impiegato direttamente come combustibile oppure come base per la produzione di idrogeno e metano. La composizione e la qualità del gas prodotto dipendono dalla composizione della biomassa, dal rapporto tra combustibile e acqua di alimento oltre che dalla temperatura e dalla pressione del processo.

1.4.5 Estrazione meccanica

L’estrazione meccanica è un processo di conversione impiegato per produrre olio dai semi di varie piante come la colza, il girasole, con un rendimento di conversione di circa il 30% in peso. L’olio prodotto può essere ulteriormente trattato con alcol, attraverso il processo di esterificazione, per ottenere bio-diesel, impiegato come combustibile per autotrazione.

1.4.6 Combustione

I più diffusi sistemi di combustione per le applicazioni di valorizzazione energetica della biomassa sono la combustione a letto fisso e la combustione a letto fluido (circolante o bollente). Nella combustione a letto fluido la biomassa è immersa in un materiale inerte, generalmente sabbia, che fa da volano termico e che viene mantenuto in sospensione da una corrente di aria introdotta dal basso; la temperatura del letto viene mantenuta a circa 800-900 °C per mezzo di un raffreddamento ad acqua e i tempi di residenza sono dell’ordine dei minuti nei letti bollenti e di pochi secondi nei letti circolanti. La combustione a letto fluido permette di ottenere un’elevata efficienza di combustione, una buona flessibilità del combustibile impiegato e base emissioni di NOx, nonostante essa richieda una pezzatura specifica della biomassa (40-80 mm), tempi di avvio molto lunghi (fino a 15 ore) e produca un alto contenuto di polveri nei fumi [5].

La combustione a letto fisso rappresenta la tecnologia più diffusa: essa prevede la combustione su griglie fisse o mobili raffreddate ad aria o acqua con velocità di riscaldamento minori rispetto al letto fluido e tempi di residenza dell’ordine delle ore. Il sistema a griglia fissa è generalmente impiegato per impianti di piccola taglia come quelli domestici, in quanto non permette il controllo della portata del combustibile, mentre il sistema a griglia mobile (orizzontale o inclinata) facilita il miscelamento della biomassa con l’aria primaria e si adatta a combustibili di diversa pezzatura e caratteristiche.

1. La biomassa

Esistono inoltre i bruciatori a polverino di biomassa, in cui segatura o trucioli di legno finemente sminuzzati vengono iniettati nella fornace; la qualità del combustibile deve essere omogenea e l’umidità non deve superare il 20%.

Il processo di combustione della biomassa comprende diverse fasi: già prima di raggiungere 100 °C essa perde la propria umidità [7]; a circa 270 °C inizia la devolatilizzazione, ovvero il rilascio dei componenti volatili (idrocarburi, CO2, CO, H2)

che bruciando originano una fiamma lunga e rilasciano circa i 2/3 del potere calorifico; la massa residua è costituita da una matrice solida di carbonio fisso, detta char, che brucia lentamente e senza fiamma.

Quando la combustione della biomassa è completata, i prodotti di combustione sono i fumi, che generalmente hanno una temperatura intorno ai 1000 °C e contengono essenzialmente CO2, H2O, N2 e O2, prodotti liquidi come il tar, costituito da idrocarburi e

carbonio incombusto, e prodotti solidi (ceneri) contenenti composti inorganici (CaO, MgO, Al2O3, SiO2). Durante la combustione della biomassa si producono anche sostanze

inquinanti che vengono emesse insieme ai fumi di combustione, la cui concentrazione dipende dal tipo di combustibile impiegato e dalla tecnologia di combustione. Le emissioni inquinanti di una caldaia a biomassa variano in funzione del tipo di combustibile e della tecnologia impiegati e sono i seguenti:

- monossido di carbonio (CO), prodotto a seguito di una combustione incompleta del carbonio a causa del basso tenore di ossigeno e bassi tempi di permanenza nella camera di combustione; la quantità di emissioni può arrivare fino a 900 mg/Nm3 [8].

- composti azotati (NOx), derivano dall’ossidazione dell’azoto presente nell’aria

comburente in ambiente fortemente ossidante, favorita da un’elevata temperatura di combustione; le emissioni possono variare da 50 a 950 mg/Nm3 [8]. L’abbattimento di NOx viene normalmente ottenuto mediante opportuni interventi di introduzione

differenziata dell’aria di combustione, fino a una riduzione del 40-80%.

- ossidi di zolfo (SOx), derivano dall’ossidazione dello zolfo contenuto nel combustibile, che nelle biomasse è molto ridotto, per cui le emissioni di SOx sono limitate e possono variare da 1 a 47 mg/Nm3[8].

- particolato, costituito da ceneri volanti e fuliggine prodotti dalla combustione incompleta del carbonio, di dimensioni comprese tra 0,1 e 50 µm, viene trascinato dai fumi di combustione e fa da veicolo ai microinquinanti organici come gli

1. La biomassa variabili da 10 a 500 mg/Nm3 [8] e deve essere rimosso a valle del sistema di combustione per mezzo di cicloni, filtri o camere a gravità.

- idrocarburi incombusti, derivano da una combustione incompleta della biomassa e possono arrivare a 10 mg/Nm3 [8];

- composti organici clorurati (PCDD/F), sono prodotti dall’ossidazione del cloro che può essere contenuto nella biomassa per mezzo dell’azione catalitica di alcuni metalli (ferro e rame) a basse temperature (300 °C).

Al fine di controllare le emissioni inquinanti derivanti dalla combustione della biomassa, si deve pertanto prestare attenzione alla regolazione della quantità di aria di combustione immessa, al mantenimento di una giusta temperatura di combustione e soprattutto a un adeguato miscelamento tra combustibile e comburente.

Per una caldaia a cippato di piccola taglia le emissioni inquinanti possono variare da 35 a 150 mg/Nm3 per le polveri, da 250 a 1000 mg/Nm3 per il CO e da 125 a 500 mg/Nm3 per gli NOx [9].

I limiti alle emissioni per gli impianti a biomassa di potenza termica nominale compresa tra 0,15 MW e 3 MW sono stabiliti dal DPCM dell’8/3/02, come riportato nella tabella 6, considerando un tenore di ossigeno nei fumi secchi dell’11%. Per gli impianti con potenza termica nominale compresa tra 35 e 150 kW, si applica un valore limite di emissione per le polveri totali di 200 mg/Nm3.

Inquinante Concentrazione massima

[mg/Nm3]

CO 350

NO2 500

SO2 200

Particolato 100

Tabella 6: Concentrazioni massime degli inquinanti nei fumi (valori medi giornalieri) stabiliti dal DPCM dell’8/3/02

1.5 Tipologie di biomassa per la combustione diretta

Gli impianti di conversione di energia che impiegano biomassa legnosa per la combustione su griglia, sono generalmente impianti di piccola taglia per uso domestico (fino a 35 kW) e impianti termoelettrici e di teleriscaldamento di media taglia (fino ad alcuni MW). Le tipologie di biomassa impiegate sono soprattutto le bricchette, il pellet e il

1. La biomassa

cippato, data la facilità di trasporto e l’uniformità di alimentazione in camera di combustione.

Bricchette Pellet Cippato

Figura 2: Esempi di lavorazione della biomassa solida

1.5.1 Bricchette

Le bricchette di legno vengono prodotte dalla pressatura di segatura ad alta temperatura senza aggiunta di sostanze collanti e hanno forma cilindrica o parallelepipeda. Le dimensioni vanno da 25 a 125 mm di diametro e da 50 a 400 mm di lunghezza e sono caratterizzate da un basso contenuto di umidità (minore del 20%) [3].

1.5.2 Pellet

I pellets sono cilindretti di piccole dimensioni prodotti con apposite macchine, dette pellettizzatrici a partire dalla polvere ottenuta dalla sfibratura di residui ligneo-cellulosici vergini (cioè non trattati con corrosivi, colle o vernici). La pellettizzatrice dapprima comprime i residui (trucioli, segatura, corteccia) formando un’estrusione in continuo e successivamente suddivide la stessa in tanti piccoli tronchetti delle dimensioni desiderate (lunghezza compresa tra 35 e 100 mm e diametro compreso tra 6 e 25 mm [3]). Il legno ridotto in pellets viene utilizzato principalmente in caldaie a caricamento automatico con potenze fino a 30 kW in cui la movimentazione del combustibile è agevolata dalle ridotte dimensioni del combustibile stesso. I pellets sono caratterizzati da un basso contenuto di umidità (minore del 20%) e di ceneri (0,5% circa) e da un potere calorifico inferiore che oscilla tra 16,9 e 18 MJ/kg [2].

1. La biomassa

1.5.3 Cippato

Si definisce cippato, o chips di legno, il legname in scaglie ottenuto mediante lo sminuzzamento meccanico (cippatura) di materiale legnoso di bassa qualità, come i residui delle potature boschive, agricole o urbane, le ramaglie e i cimali, o i sottoprodotti delle segherie. Il legname ridotto in scaglie può essere impiegato nella produzione di pannelli, nell’industria cartaria, nella produzione di compost o per usi energetici, in quanto la sua maneggevolezza permette un’alimentazione automatica delle caldaie.

Il cippato ottenuto può essere di tre tipologie:

• bianco, se il materiale da cippare è stato preventivamente scortecciato; • marrone, se deriva da rami e tronchetti con corteccia;

• verde, quando sono presenti anche le foglie (è il caso della sminuzzatura della pianta intera, o delle ramaglie). La presenza di aghi nel cippato comporta però una maggiore umidità e rende il materiale più soggetto a fenomeni indesiderati di compattamento all’interno dei silos.

Le caratteristiche del cippato sono riportate nella norma UNI CEN/TS 14961 (vedi Appendice D) che ne definisce le classi di qualità e le specifiche in base alle dimensioni, al contenuto di umidità e di ceneri, alla frazione fine, al potere calorifico, alla densità delle particelle e al contenuto di zolfo e azoto.

La norma UNI/TS 11264, fornisce inoltre principi univoci e chiari per consentire una facile caratterizzazione [...] del cippato per usi energetici, sulla base del metodo definito nella norma UNI CEN/TS 14961, mediante l’individuazione di categorie qualitative in funzione della materia prima d’origine e delle caratteristiche fisiche e chimiche del biocombustibile (vedi Appendice D). Il cippato è suddiviso in tre classi:

A Essiccato artificialmente; B Essiccato all’aria;

C Non essiccato.

Le caratteristiche chimico-fisiche considerate sono le seguenti: - materia prima d’origine;

- tipologia commerciale;

- dimensione dell’80% della massa; - dimensione della frazione fine; - dimensione della frazione grossolana; - umidità;

1. La biomassa

- contenuto in ceneri; - potere calorifico inferiore.

La norma UNI CEN/TS 14961 fornisce inoltre delle specifiche per classi di alta qualità di biocombustibili solidi consigliate per usi domestici, o comunque in impianti di piccola taglia. Per il cippato si raccomanda un contenuto di umidità compreso tra 20 e 30% in peso sul tal quale, dimensioni massime di 63 mm e un contenuto energetico minimo di 900 kWh/m3.

Per quanto riguarda la densità del cippato, nelle operazioni di stoccaggio si parla di densità apparente, ovvero il peso di un cumulo di biomassa in rapporto al volume costituito dalle singole particelle legnose e dagli spazi vuoti tra esse. Essa dipende dalla densità delle particelle legnose e dalla loro pezzatura, assumendo valori che si aggirano tra il 30 e il 40% della densità del legno di partenza, ovvero tra 220 e 350 kg/m3 [2].

Nell’impianto in esame si è scelto l’utilizzo del cippato di classe B, proveniente dai residui di pulitura delle aree boschive limitrofe, avente le seguenti caratteristiche:

- dimensione: 3,15-45 mm;

- umidità: 30% in peso sul tal quale; e la seguente composizione sul secco:

Elemento Composizione in peso C 50,4% O 40,6% H 6,5% N 1% ceneri 1,5%

Tabella 7: Composizione in massa della biomassa secca

Si ottiene quindi un potere calorifico inferiore pari a 12 MJ/kg.

Tale scelta è derivata da una maggiore disponibilità e dai minori costi di produzione del cippato rispetto agli altri tipi di biocombustibili solidi, nonostante esso richieda un volume di stoccaggio maggiore a causa della bassa densità apparente.

1.6 Essiccazione della biomassa

L'essiccazione e lo stoccaggio della biomassa sono operazioni che spesso coincidono nel tempo e nello spazio; esse devono garantire al materiale caratteristiche adatte al sistema

1. La biomassa

di alimentazione automatica della caldaia e alla relativa camera di combustione e devono garantirne la conservabilità.

Per produrre cippato asciutto si possono seguire due metodi differenti: il primo consiste nell’abbattere il legname in estate, lasciando trascorrere quindi un periodo di 4-6 settimane prima della cippatura del legname secco così ottenuto, immagazzinando poi il cippato in un luogo coperto e ventilato (come ad esempio in un silo o sotto una tettoia) per evitare che assorba umidità durante lo stoccaggio. Nella maggior parte dei casi, tuttavia, conviene semplicemente coprire la catasta con un telo, che offre una protezione adeguata allo scopo. Si consideri comunque che la cippatura di materiale secco genera molta polvere, che può causare danni alle macchine e agli operatori.

Se non è possibile essiccare il legname prima della cippatura, si può essiccare il cippato ottenuto da legname verde. L’essiccazione del cippato è detta passiva o attiva, a seconda della modalità con cui è ottenuta. L’essiccazione passiva consiste in una stagionatura naturale, che si ottiene disponendo il cippato in strati relativamente sottili, rimescolati settimanalmente con una pala meccanica. Lo scopo è quello di esporre tutto il cippato alla ventilazione naturale, per consentire lo spontaneo rilascio dell’umidità contenuta nel legno. L’operazione è abbastanza semplice, ma richiede molto spazio e un clima asciutto, altrimenti tutto il lavoro deve essere svolto al coperto, con l’impiego di capannoni o tettoie. L’essiccazione attiva, invece, fa ricorso alla ventilazione forzata, che consiste nel soffiare aria calda e asciutta attraverso i cumuli di cippato. L’aria è fatta circolare entro una rete di condotti forati sommersi, posti nella catasta in via di formazione. All’imbocco dei tubi viene collegato un ventilatore, generalmente attivato in modo intermittente. Lo svantaggio dell’essiccazione attiva sta però nell’intenso consumo di energia richiesto per la ventilazione forzata che aumenta notevolmente il costo finale del cippato.

2. Descrizione generale dell’impianto

2. Descrizione generale dell’impianto

2.1 Componenti dell’impianto

La configurazione dell’impianto sperimentale è stata determinata dalla necessità di una facile gestione e di una sufficiente affidabilità; esso è costituito dai seguenti componenti principali:

• sistema di stoccaggio e alimentazione automatica della biomassa: il cippato viene immagazzinato in un silos e poi convogliato alla camera di combustione per mezzo di un braccio meccanico e una coclea, provvista di una serranda di sicurezza contro il ritorno di fiamma;

• caldaia a biomassa: il calore sviluppato dalla combustione del cippato viene trasferito ad un olio diatermico il quale, essendo in grado di raggiungere elevate temperature con pressioni contenute e senza il passaggio in fase vapore, permette una gestione più semplice della caldaia;

• ciclone per la rimozione del particolato dai fumi: le caldaie a biomassa hanno spesso un’alta concentrazione di polveri nei fumi di combustione e necessitano di una sezione di trattamento;

• generatore di vapore di tipo indiretto: l’olio diatermico ad alta temperatura viene impiegato per la produzione di vapore in un generatore esterno alla caldaia;

• scambiatore ausiliario per l’esclusione temporanea del generatore di vapore: durante la sperimentazione della sola caldaia è necessario smaltire la potenza termica dell’olio per mezzo di un raffreddamento ad acqua;

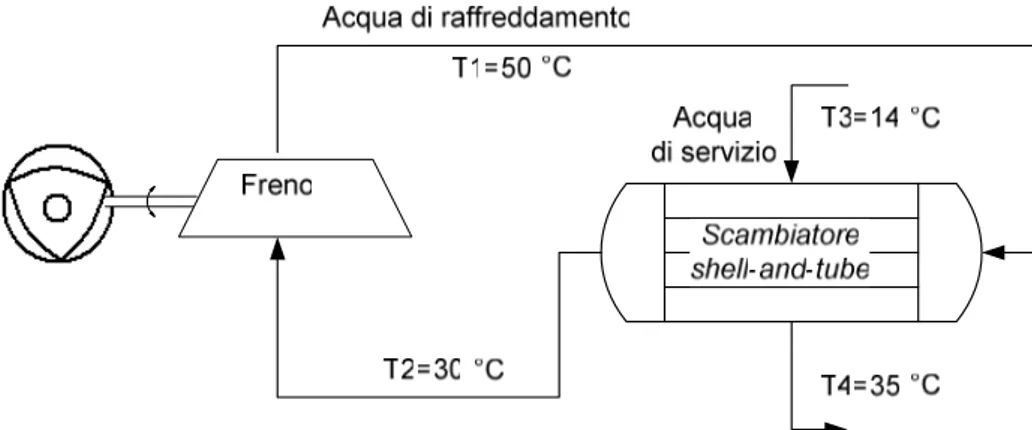

• espansore volumetrico Wankel montato su un banco prova: il vapore in pressione proveniente dal generatore viene inviato al Wankel il quale è collegato ad un freno dinamometrico che regola la velocità di rotazione e smaltisce la potenza erogata dal motore;

• condensatore: il vapore in uscita dal motore Wankel viene riportato in fase liquida; • pompe di circolazione dell’olio e dell’acqua.

Nella figura seguente si riporta uno schema dell’impianto. Nelle tabelle sono descritti i componenti, individuati da una lettera, e i parametri operativi nominali, individuati da un numero.

2. Descrizione generale dell’impianto

Componenti

Lettera Componente Taglia Note

A Caldaia a biomassa 115 kW ηc = 0,74

B Vaso di espansione pressurizzato

C Filtro olio

D Scambiatore ausiliario 85 kW Tipo shell-and-tube

E Tubazione di by-pass

F Generatore di vapore 85 kW Tipo Kettle

G Motore Wankel 20 kW Doppio stadio di espansione

H Freno dinamometrico 74 kW

I Condensatore 65 kW Tipo shell-and-tube/

a miscela

L Serbatoio acqua

trattata

M Ciclone

Parametri operativi nominali

Numero Tipo di

fluido Portata Temperatura Pressione Note

1 Biomassa (cippato) 34,4 kg/h Umidità sul tal quale = 30% 2 Aria 169 m3/h 25 °C 105 Pa 3 Ceneri 0,36 kg/h 4 Fumi di combustione 387,3 m 3/h 250 °C 105 Pa 5 Olio diatermico 0,8 kg/s 230 °C 6 Acqua 0,97 kg/s 14 °C 105 Pa 7 Acqua 0,97 kg/s 35 °C 105 Pa 8 Olio diatermico 0,8 kg/s 270 °C 9 Acqua 0,033 kg/s 50 °C 1,6·106 Pa Titolo = 0 10 Vapore 0,033 kg/s 230 °C 1,6·106 Pa Titolo = 1 11 Vapore 0,033 kg/s 50 °C 1,235·104 Pa Titolo = 0,83 12 Acqua 0,775 kg/s 14 °C 13 Acqua 0,775 kg/s 35 °C 14 Acqua 0,033 kg/s 50 °C 1,235·104 Pa Titolo = 0 15 Acqua 25 °C 105 Pa

3. Sistema di combustione

3. Sistema di combustione

3.1 Caratteristiche

La caldaia, progettata appositamente per bruciare combustibili solidi vegetali, è costituita essenzialmente dal sistema di alimentazione del combustibile, dalla camera di combustione e dallo scambiatore di calore.

Il sistema di alimentazione permette il trasporto del combustibile dal silo, nel quale esso viene stoccato, alla camera di combustione della caldaia: esso è costituito da un sistema di estrazione a balestra o a braccio articolato, che incanala il combustibile (in questo caso cippato) alla coclea di trasporto, collegata, per mezzo di un pozzetto di sicurezza intermedio, alla coclea di caricamento del cippato nel focolare. Il sistema di alimentazione è dotato di un dispositivo di sicurezza contro il ritorno di fiamma, costituito da una serranda taglia fuoco la quale, in caso di superamento di una determinata temperatura soglia, chiude ermeticamente il pozzetto che separa la coclea di trasporto da quella di carico. In alcuni casi la coclea è sostituita da uno spintore idraulico.

La camera di combustione può essere a griglia fissa o a griglia mobile. La seconda tipologia, pur essendo più costosa e più complessa della prima, è utilizzata soprattutto nel contesto industriale par la maggior facilità di movimentazione, rimescolamento del combustibile e rimozione delle ceneri, inoltre è in grado di bruciare anche materiale meno selezionato e meno costoso del cippato o del pellet come ad esempio corteccia, residuo di potatura, segatura, ecc.

L'aria necessaria alla combustione è immessa in parte al di sotto della griglia (aria primaria), in parte al di sopra (aria secondaria). Le quantità di aria primaria e secondaria da immettere ad ogni istante sono stabilite da un microprocessore che determina il fabbisogno di ossigeno in funzione della potenza richiesta, della temperatura di alimento del fluido diatermico e della quantità di combustibile immesso in caldaia. La regolazione dell'aria avviene mediante serrande azionate da servomotori, e variando il numero di giri del ventilatore.

Sotto la griglia si deposita la cenere, che si accumula in uno scompartimento ricavato sul fondo della camera di combustione, dal quale viene poi rimossa automaticamente per mezzo di una coclea, che la trasporta all'esterno della caldaia.

3. Sistema di combustione

A valle della camera di combustione vi sono gli elementi per la rimozione del particolato dai fumi, come i cicloni o i filtri elettrostatici. Tali accorgimenti sono necessari in quanto per una caldaia a cippato la concentrazione di particolato mediamente va da 35 a 150 mg/Nm3 con ossigeno al 13% in volume [8].

1. Caricamento 2. Coclea di alimentazione 3. Camera di combustione primaria 4. Camera di combustione secondaria 5. Bruciatore ausiliario 6. Estrazione ceneri 7. Ventilatori aria primaria, secondaria e terziaria

8. Sezione di scambio termico 9. Camino

Figura 3: Esempio di caldaia a griglia fissa (UNICONFORT mod. Biokraft)

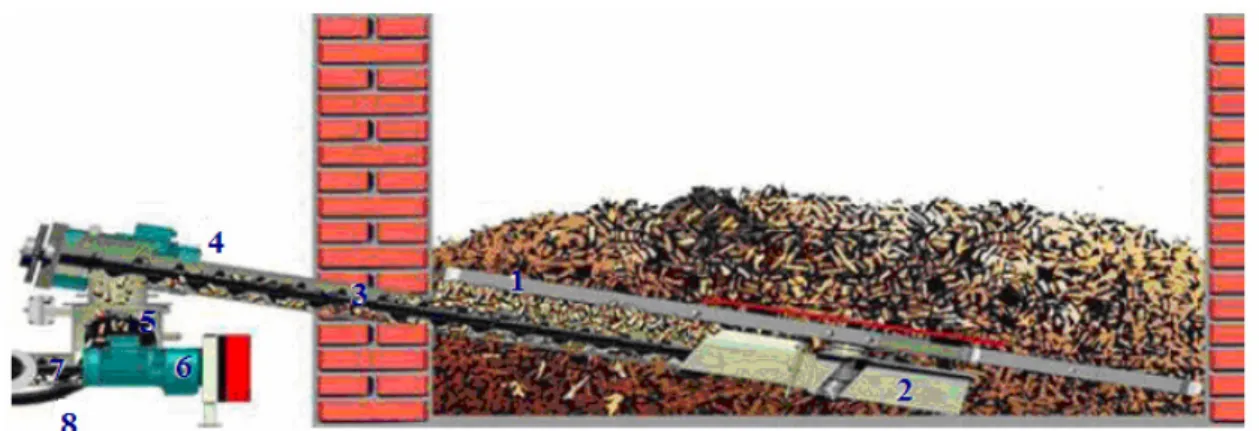

Figura 4: Sistema di stoccaggio e alimentazione della biomassa: 1. Balestra rotativa, 2. trasmissione della balestra, 3. coclea di trasporto, 4. motore della coclea di trasporto, 5. serranda taglia fuoco, 6. motore della coclea di carico del focolare, 7. coclea di carico, 8. sistema di accensione.

3. Sistema di combustione

La potenza termica sviluppata dalla combustione della biomassa, è generalmente utilizzata per produrre acqua surriscaldata (negli impianti di riscaldamento degli edifici) o vapore in pressione per la produzione di potenza. L’impiego dell’acqua come fluido termovettore, tuttavia,comporta la necessità di realizzare impianti a pressione elevata per ottenere temperature sufficientemente elevate (40 bar a 250 °C e addirittura 85 bar a 300 °C), con conseguenti complicazioni per quanto riguarda la resistenza delle strutture e la sicurezza di esercizio, e la necessità di un presidio continuo da parte di personale qualificato. Questi aspetti si traducono in aumenti dei costi d’istallazione dell’impianto e di complessità nella conduzione dello stesso. Per questi motivi si ricorre spesso all’utilizzo di fluidi diatermici che permettono di trasferire la potenza termica dalla caldaia a un generatore di vapore.

3.2 Vantaggi di una caldaia a fluido diatermico

I vantaggi offerti da un impianto ad olio diatermico con produzione indiretta di vapore sono così riassumibili:

• La bassa tensione di vapore dei fluidi diatermci consente di realizzare impianti che funzionano con temperature elevate a pressioni contenute;

• Non richiede conduttori abilitati o comunque personale tecnico particolarmente qualificato alla conduzione delle caldaie;

• Questi impianti sono concettualmente semplici, affidabili e sicuri, poiché la produzione del vapore e il suo surriscaldamento non avvengono per fiamma diretta; • Gli interventi per la manutenzione ordinaria e straordinaria sono ridotti al minimo; • Il sistema ad olio diatermico è ormai molto diffuso e la tecnologia ha raggiunto un

livello di maturità accettabile.

L’unico svantaggio delle caldaie a fluido diatermico è la viscosità piuttosto elevata del fluido a temperatura ambiente che può costituire un problema durante le partenze a freddo, quando si richiederebbe una maggiore potenza di pompaggio. Tale inconveniente può essere risolto adottando misure cautelative in fase di progetto, come ad esempio l’esclusione del generatore di vapore, attraverso un circuito di bypass, per un tempo necessario a raggiungere la temperatura di regime.

3. Sistema di combustione

3.3 Fluidi diatermici

I fluidi diatermici usualmente impiegati come termovettori sono oli minerali di origine petrolifera e fluidi speciali [10].

Gli oli minerali possono essere a base naftenica, con bassa viscosità e basso punto di congelamento, o a base paraffinica, con viscosità medio-alta, additivati con antischiuma e antiossidanti.

I fluidi speciali sono fluidi di natura organica e differiscono molto l’uno dall’altro; si usano infatti polifenili clorurati, tetra-arilsilicati, difenile e ossido di difenile, ossido di dimetildifenile, ortodiclorobenzene, etilenglicole.

Caratteristica comune a tutti i fluidi diatermici è l’elevata temperatura di ebollizione (o la temperatura alla quale ha inizio la distillazione, nel caso degli oli minerali) che ne consente l’impiego in fase liquida ad alta temperatura (tra 170 e 350 °C).

Gli oli minerali possono essere impiegati fino a 300-350 °C senza presentare rischi di cracking (degradazione termica in composti leggeri). Hanno un buon coefficiente di scambio convettivo e la stabilità all’ossidazione diminuisce all’aumentare della temperatura. Non sono tossici.

I polifenili clorurati possono essere impiegati fino a 300-320 °C, hanno un’ottima stabilità all’ossidazione e un elevato coefficiente di scambio convettivo. Sono mediamente tossici e oltre 300 °C possono polimerizzare.

I tetra-arilsilicati possono essere impiegati fino a 300-340 °C; sono stabili all’ossidazione e presentano un ottimo coefficiente di scambio. Sono però costosi e sensibili all’umidità con possibile formazione di fenoli e depositi di morchie silicee.

Le miscele di difenile, ossido di difenile e di dimetilfenile, come il Dowtherm A della Dowtherm Chemical Company o il Diphyl DT della Bayer, possono essere impiegate fino a 250-280 °C; presentano un ottimo coefficiente di scambio, sono leggermente tossiche, hanno una discreta stabilità all’ossidazione e una bassa viscosità.

L’ortodiclorobenzene come il Dowtherm E può essere impiegato fino a 170 °C ed è leggermente tossico.

I glicol etilenici possono essere impiegati fino a 250 °C; hanno un ottimo coefficiente di scambio e moderata tossicità, tendono però a polimerizzare.

3. Sistema di combustione

3.3.1 Proprietà fisiche

Nella scelta del fluido da impiegare, si deve tenere conto delle proprietà termiche, delle prestazioni a freddo, della stabilità termica e della resistenza all’ossidazione. Generalmente gli impianti a fluido diatermico utilizzano oli minerali paraffinici a bassa viscosità, mentre sono sconsigliati gli oli aromatici per la loro tossicità [10].

Si riportano di seguito gli andamenti delle principali proprietà termofisiche degli oli minerali in funzione della temperatura (valori medi) [11]:

740 760 780 800 820 840 860 880 50 100 150 200 250 300 TEMPERATURA °C D e n s it à k g /m 3

Grafico 2: Densità degli oli minerali in funzione della temperatura

1500 1700 1900 2100 2300 2500 2700 2900 50 100 150 200 250 300 TEMPERATURA °C C a lo re s p e c if ic o J /k g K

3. Sistema di combustione 0,08 0,09 0,10 0,11 0,12 0,13 0,14 50 100 150 200 250 300 TEMPERATURA °C C o n d u c ib il it à W /m K

Grafico 4: Conducibilità termica degli oli minerali in funzione della temperatura

0 0,002 0,004 0,006 0,008 0,01 50 100 150 200 250 300 TEMPERAURA °C V is c o s it à P a *s

Grafico 5: Viscosità dinamica degli oli minerali in funzione della temperatura

3.3.2 Limiti di funzionamento

L’intervallo di temperatura nel quale è possibile utilizzare un olio diatermico, è definito da alcuni fattori [12]:

• Temperatura di cracking: fortemente dipendente dalla pressione, si aggira intorno ai 360 °C. Per un buon funzionamento dell’impianto, l’olio dovrebbe essere almeno 30 °C sotto la sua temperatura di cracking.

•

Temperatura di distillazione: il suo valore aumenta con la pressione e può essere incrementato se si opera con impianti pressurizzati. Per evitare che si formi un’eccessiva quantità di vapore all’interno del circuito, la temperatura di funzionamento deve essere inferiore di alcune decine di gradi rispetto alla temperatura di distillazione.3. Sistema di combustione

3.4 Dimensionamento della caldaia

3.4.1 Dati di progetto

In base alle caratteristiche del fluido diatermico impiegato, come descritto nel paragrafo precedente, si fissano i seguenti dati iniziali per procedere con il dimensionamento della caldaia:

• Temperatura massima dell’olio diatermico: Tout = 270 °C • Temperatura minima dell’olio diatermico: Tin = 230 °C • Potenza termica ceduta all’olio diatermico: Q = 85 kW

Il salto termico così fissato è dettato anche da esigenze progettuali dell’impianto: ottenere una portata dell’olio sufficiente a garantire un buon coefficiente di scambio termico sia in caldaia che nel generatore di vapore; consentire la produzione di vapore saturo a 16 bar o surriscaldato a 230 °C nel generatore di vapore posto a valle della caldaia. La potenza termica ceduta all’olio diatermico è determinata in base a considerazioni impiantistiche e funzionali, come quelle di produrre una portata di vapore al generatore sufficiente al funzionamento del motore Wankel e ottenere una caldaia a biomassa con una taglia al limite delle applicazioni industriali.

3.4.2 Rendimento della caldaia

Il rendimento della caldaia a biomassa deve essere calcolato, in base alle caratteristiche della caldaia stessa, come rapporto tra la potenza termica ceduta al fluido (Q) e la potenza termica fornita dal combustibile, data dal prodotto tra la portata di biomassa (mb) e il suo potere calorifico inferiore (PCI), calcolato alla temperatura ambiente T0 = 25 °C: PCI m Q b c = η

Nel caso in cui vi sia preriscaldamento del combustibile e dell’aria comburente con fonti esterne alla caldaia, bisogna aggiungere al denominatore le quantità di calore corrispondenti.

La potenza termica trasferita al fluido diatermico (Q), si può esprimere come differenza tra la potenza termica in ingresso (mbPCI) e le perdite (Qp).

3. Sistema di combustione PCI m Q Q PCI m Q b p c p b − = − = 1

η

Tali perdite non vanno a fornire energia al fluido e sono dovute a [10]: • combustione incompleta;

• dispersioni verso l’esterno;

• perdite per calore sensibile al camino dovute allo scarico dei fumi a una temperatura maggiore di quella ambiente

• perdite varie.

Le perdite possono essere espresse come percentuale della potenza termica fornita dal combustibile:

Le perdite per combustione incompleta (Qi) sono stimate pari al 2%. Le perdite per dispersioni esterne (Qd) sono stimate pari a 8%. Le perdite varie (Qv) sono stimate pari a 1%.

Le perdite per calore sensibile al camino dipendono dalla temperatura dei fumi che è legata alla temperatura del fluido diatermico in uscita dalla caldaia. Poiché la temperatura minima dell’olio è stata fissata a 230 °C, ipotizzando che l’olio scambi calore con i fumi di combustione in controcorrente, si può assumere una temperatura al camino maggiore di 230 °C. Considerando tale valore pari a 250 °C, le perdite per calore sensibile al camino (Qc,s) sono pari a:

(

, 0)

,

, m c T T

Qcs = f p f cf −

dove Tc,f = 250 °C, cp,f è il calore specifico medio dei fumi tra T0 e Tc,f (vedi Appendice B) e mf è la portata dei fumi.

Tali perdite, riportate come percentuale sulla potenza in ingresso, sono pari a:

(

)

PCI T T qc PCI m Q p f cf b s c, , , − 0 =dove q è il rapporto tra la portata di fumi e quella di biomassa, ovvero i kg di fumi per kg di biomassa.

Questo ultimo parametro può essere calcolato in base alla stechiometria di combustione, a partire dalla composizione della biomassa e dall’eccesso di aria considerato per questa applicazione.

Per ogni kg di combustibile la massa di aria stechiometrica necessaria alla combustione si ricava come segue [10]:

3. Sistema di combustione

[ ]

[ ]

[ ]

bs

a C H O kg kg

M , =0,11484⋅ +0,34204⋅ −0,0431⋅ =4,38 /

dove il simbolo [] indica la frazione in massa di ogni elemento nel combustibile umido. Al fine di una buona combustione della biomassa, per evitare la presenza di quantità apprezzabili di incombusti nei prodotti di combustione, è necessario operare con eccessi di aria comburente rispetto al minimo stechiometrico. Si definisce coefficiente di eccesso d’aria (ε), il rapporto tra la massa di aria in eccesso e la massa di aria stechiometrica [13]:

s a s a a M M M , , − =

ε

.in cui ma è la massa di aria effettivamente impiegata.

Per il legno tale fattore varia tra 0,25 e 0,4 [14]. In questo calcolo viene considerato un valore del coefficiente di eccesso d’aria pari a 0,4. La quantità di aria effettiva è data quindi da:

(

)

b s a a M kg kg M = , ε +1 =6,14 / , da cui si ricava il parametro q:[

]

ba ceneri kg kg

M

q= +1− =7,129 / .

Il calore specifico medio dei fumi dipende dalla composizione stessa dei fumi e dall’intervallo di temperatura considerato.

La composizione dei fumi si ricava come [13]:

[

]

[ ]

[ ]

[ ]

[

]

[ ]

[

]

[ ]

0,232(

)

5,7% % 10 9 % 2 , 66 768 , 0 % 1 , 18 67 , 3 , 2 2 2 2 2 = − = = + = = + = = = q M M O q O H H O H q N M N q C CO s a a comb comb comb adove il pedice comb indica la concentrazione della sostanza nel combustibile.

Si può quindi ricavare la seguente espressione del calore specifico medio in funzione della temperatura (vedi Appendice B):

( )

4,57955 10 11 3 1,43788 10 7 2 2,58215 10 4 1,06286 , = ⋅ − ⋅ + ⋅ + − − − T T T T cp f con T espressa in °C e cpin kJ/kgK.3. Sistema di combustione

Le perdite per calore sensibile sono quindi (in percentuale):

(

)

% 15 0 , , , = − = PCI T T qc PCI m Q p f cf b s cIl rendimento della caldaia a biomassa è dunque pari a: % 74 1 , = + + + − = PCI Q Q Q Qi d v cs c

η

Si tratta di un rendimento inferiore rispetto a quello che caratterizza le caldaie tradizionali a combustibile solido impiegate per la produzione di vapore, per le quali si hanno usualmente valori compresi tra l’80 e il 90% [10]. Ciò è dovuto principalmente alle elevate perdite per calore sensibile al camino, che non possono essere ridotte, a causa del particolare impiego della biomassa per il riscaldamento del fluido diatermico ad alta temperatura.

3.4.3 Stoccaggio e alimentazione e della biomassa

Conoscendo il valore del rendimento della caldaia può essere determinata la portata di biomassa necessaria: s kg PCI Q m c b = =0,0096 /

η

corrispondenti a circa 35,7 kg/h. La potenza nominale della caldaia è pari a: kW Q P c n = =115

η

La portata di biomassa è fornita alla caldaia tramite un sistema di alimentazione a coclea che mette in comunicazione la caldaia con il locale di stoccaggio, che deve essere dimensionato in base al ritmo di funzionamento della caldaia e alla periodicità della fornitura di biomassa.

Se si ipotizza di far funzionare l’impianto sperimentale per un periodo massimo di 5 giorni in modo continuativo, la quantità di biomassa consumata sarà:

kg m

Mb = b ⋅5⋅24⋅3600=4147 che corrisponde a un volume del deposito di:

3 82 , 13 300 / 4147 / m M Vd = b

ρ

b = =3. Sistema di combustione

Il volume del deposito così calcolato è quello minimo necessario se si suppone che la fornitura di biomassa avvenga settimanalmente; qualora essa abbia una frequenza minore, il deposito dovrà essere dimensionato rispetto alla quantità di biomassa effettivamente fornita.

3.4.4 Superfici di scambio

Per lo scambiatore di calore della caldaia si considera una geometria a tubi, all’interno dei quali scorre l’olio diatermico. Il dimensionamento del banco di tubi è effettuato implementando il calcolo su un foglio elettronico che consente di far variare diversi parametri per osservare gli effetti sui risultati finali.

Si hanno 6 tubi lisci disposti su due file sfalsate con le seguenti caratteristiche:

Diametro interno Di 0,015 m

Diametro esterno De 0,018 m

Passo p1 = p2 0,0288 m

Cella Equilateral Triangular

Tabella 8: Caratteristiche geometriche scambiatore

Figura 6: Disposizione tubi nello scambiatore

La superficie di scambio necessaria a fornire all’olio diatermico una potenza termica di 85 kW, si ricava calcolando il coefficiente di scambio convettivo interno (lato tubi) ed esterno (lato fumi).

p2

p1

Di

De

3. Sistema di combustione

Lato tubi

Per determinare il coefficiente di scambio convettivo del fluido diatermico che scorre all’interno dei tubi, si specificano le proprietà del fluido alle condizioni di temperatura media di 250 °C:

Densità ρ 775 kg/m3

Calore specifico cp 2650 J/kgK

Conducibilità termica k 0,1157 W/mK

Viscosità dinamica µ 4,874·10-4 Pa·s

Tabella 9: Proprietà dell’olio diatermico a temperatura media

Si può quindi ricavare la portata di olio per ogni tubo:

(

out in)

t p T T N c Q m − = ' ,e la velocità del fluido nel tubo:

i S m w

ρ

' = ,dove Si è la sezione di passaggio interna di un tubo. Il numero di Reynolds è dato da:

µ

ρ

wDi = Re e il numero di Prandtl da:k cp

µ

= Pr

mentre il fattore d’attrito di Fanning è calcolato come [15]:

5 , 1 8Re 10 3 , 2 0054 , 0 − ⋅ + = f per Re < 4000 (Bhatti-Shah) 25 , 0 Re 0791 , 0 − = f per Re > 4000 (Blasius)

A questo punto può essere calcolato il numero di Nusselt:

(

)(

)

(

)

(

)

(

)

14 , 0 3 / 2 5 , 0 / 1 Pr 2 / 7 , 12 1 Pr 1000 Re 2 / p f f Nuµ

µ

− + − = per Re < 10000 (Gnielinski)(

)

0,14 3 / 1 8 , 0 Pr / Re 023 , 0 p Nu=µ

µ

per Re > 10000, (Dittus-Boelter)in cui µp è la viscosità del fluido calcolata alla temperatura di parete. Quindi il coefficiente di scambio convettivo all’interno dei tubi è:

3. Sistema di combustione i i D k Nu h = ⋅ . Lato fumi

Per determinare il coefficiente di scambio convettivo esterno, occorre calcolare la portata e il salto di temperatura dei fumi che investono il fascio di tubi.

La portata dei fumi dipende dall’eccesso d’aria, dalla portata di biomassa e dalla quantità di biomassa che brucia completamente, cioè al netto delle ceneri:

c b

f qm

m = ,

dove mb,c è la portata di biomassa che brucia completamente:

[

ceneri]

m mbc b − = 1 , .La temperatura dei fumi dopo la combustione si ricava da un bilancio sulla camera di combustione considerando che le ceneri raggiungano la stessa temperatura dei fumi:

[

]

(

)

( )

T(

[

ceneri]

)

c m perdite PCI m T T f f p f b f − − + = 1 / 1 , 0 .Poiché il calore specifico dei fumi dipende dalla temperatura stessa dei fumi, il calcolo deve essere eseguito in modo iterativo, fino a convergenza.

A questo punto, da un bilancio sulla sezione di scambio termico tra fumi e olio, si ricava l’entalpia dei fumi al camino (ic,f), sapendo che la potenza ceduta deve essere di 85 kW:

[

]

(

ceneri)

m Q i i f f f c − − = 1 / ,in cui if è l’entalpia dei fumi all’uscita della camera di combustione, ricavata come: if =cp,f

( )(

Tf Tf −T0)

.Si determinano ora le proprietà dei fumi alle condizioni di film, che serviranno nel calcolo della superficie di scambio.

Ipotizzando una temperatura media di parete (Tp) vicina a quella media dell’olio, avendo tale fluido un coefficiente di scambio convettivo molto maggiore di quello sul lato fumi, si calcola la temperatura media dei fumi tra ingresso e uscita del fascio tubiero (Tm,f) e si determina la temperatura del film:

(

p m, f)

/2film T T