DESCRIZIONE GENERALE DELL’IMPIANTO

Considerazioni preliminari

Scelte adottate

Nella sezione precedente sono state descritte più o meno approfonditamente le principali tipologie di impianti di produzione di energia elettrica operanti con sistemi magnetoidrodinamici. In questa sezione, una volta scelte le caratteristiche del sistema adottato, entreremo nel dettaglio della descrizione dei vari componenti.

Il primo aspetto da valutare è la scelta fra magnetogasdinamica e magnetoidrodinamica dei metalli liquidi. Utilizzare gas o plasmi come fluidi MHD significherebbe lavorare con temperature molto elevate, affinché la conducibilità elettrica raggiunga valori accettabili per una conversione energetica ottimale; principalmente per questo motivo si è preferito adottare un sistema LMMHD. Abbiamo visto che esistono due categorie fondamentali di impianti LMMHD: quelli a inerzia e quelli a gravità. I secondi risultano notevolmente più semplici dal punto di vista impiantistico e funzionale, e per questo sono stati preferiti: in pratica il sistema risulta costituito da due condotti opportunamente raccordati, contenenti il metallo liquido che funge da fluido elettrodinamico, la cui circolazione è ottenuta in convezione naturale mediante miscelamento con un vapore o un gas leggero. I componenti da esaminare sono in numero ridotto: occorre dimensionare opportunamente l’altezza del condotto ascendente in funzione delle portate desiderate, bisogna scegliere il miscelatore e il separatore, oltre, ovviamente, al progetto del generatore MHD vero e proprio e alla produzione del vapore.

Diversi metalli liquidi possono essere usati per la conversione di energia MHD: mercurio, sodio, bismuto, miscele eutettiche sodio/potassio, piombo/bismuto, ecc… Le caratteristiche da tenere in considerazione per la scelta del fluido elettrodinamico non possono limitarsi alla ricerca della massima conducibilità elettrica: spesso si tratta di sostanze chimicamente aggressive e pericolose, per le quali è necessario prestare la massima attenzione nella verifica delle tenute nelle varie parti dell’impianto. Nel sistema che andremo a progettare si è scelto di lavorare con il mercurio, soprattutto perché è stato oggetto della maggior marte degli studi sperimentali sulla magnetoidrodinamica.

A questo punto bisogna decidere come produrre il gas da miscelare con il metallo liquido per ottenere la convezione naturale; le alternative sono molteplici: si potrebbe usare il gas proveniente da un ciclo Brayton o Ericsson, il vapore prodotto da un ciclo Rankine, il vapore geotermico o altri gas di processo. La scelta è ricaduta sul comunissimo ciclo Hirn, in modo da poter confrontare i

risultati della conversione diretta MHD con i sistemi tradizionali a turbogeneratore. In seguito vedremo le peculiarità e alcune varianti del ciclo termodinamico adottato, oltre alla descrizione del suo funzionamento e all’analisi delle sue prestazioni.

Anche se negli impianti tradizionali il fluido termodinamico che evolve nel ciclo è sempre l’acqua, si potrebbe esaminare anche la possibilità di usare fluidi caratterizzati da una temperatura di evaporazione più bassa, in modo da diminuire la quantità di calore introdotta dall’esterno: questo è possibile perché il fluido termodinamico non deve andare ad espandere in turbina, dove si potrebbero avere problemi con i materiali che costituiscono le palettature, ma deve servire solo a sollevare il metallo liquido nel condotto ascendente: il confronto deve essere eseguito in termini di densità, ma l’acqua risulta essere comunque la migliore candidata.

La scelta di un impianto LMMHD condiziona anche la scelta del tipo di generatore MHD; infatti, l’unica configurazione possibile è quella di Faraday, dato che l’effetto Hall nei metalli liquidi è notevolmente ridotto (cosa non vera a proposito dei gas ionizzati e dei plasmi).

Per definire il generatore MHD resta da decidere come creare il campo magnetico responsabile delle azioni elettrodinamiche alla base della conversione energetica: a tal proposito esistono alcune possibili varianti, a seconda del valore di induzione richiesto in fase di progetto: per bassi valori di induzione si possono sfruttare magneti permanenti, per valori molto elevati si deve ricorrere alle tecnologie a superconduttore (generalmente adottate nella magnetogasdinamica), per valori intermedi si usano elettromagneti costituiti da nuclei ferromagnetici con degli avvolgimenti percorsi da corrente, alimentati da una sorgente esterna (eccitazione separata) o autoeccitati dal generatore stesso (eccitazione serie o parallelo), come nelle ben note macchine rotanti a corrente continua. Gli ultimi aspetti da definire sono legati alle caratteristiche richieste al vettore elettrico all’uscita del generatore: di per sé, la conversione diretta MHD produce elettricità a bassa tensione e alta corrente, quindi risulta indispensabile uno stadio di conversione a semiconduttore (chopper) per adeguare il livello dei parametri compatibilmente con le esigenze del carico; ovviamente, se il carico non può essere alimentato in dc, si può aggiungere anche un ulteriore stadio di conversione dc/ac (inverter monofase o trifase). E’ importante prevedere anche un sistema di batterie per far fronte alle variazioni del carico, visto che la dinamica del sistema non è elevata, e per garantire una riserva, durante il periodo di avviamento e in caso di funzionamento in isola.

Schema di principio

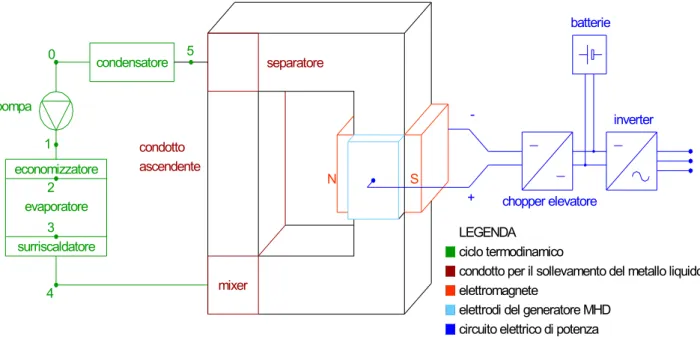

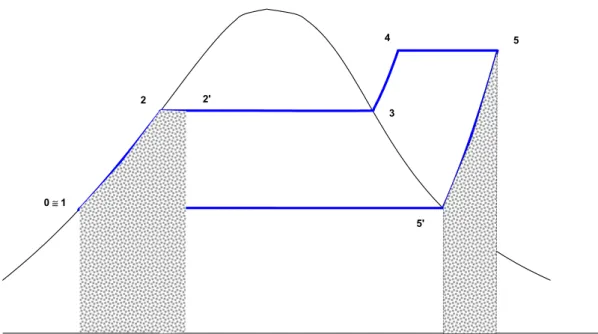

Nella figura seguente è riportato uno schema indicativo dell’intero sistema di conversione energetica; si possono facilmente distinguere i tre sottosistemi principali:

il ciclo del vapore

il ciclo del metallo liquido il circuito elettrico

L’anello di congiunzione tra le prime due parti dell’impianto è costituito dal condotto ascendente; quello tra le ultime due dal generatore MHD.

5 0 1 4 economizzatore surriscaldatore evaporatore 2 3 condensatore pompa mixer separatore condotto ascendente N S + -chopper elevatore inverter LEGENDA ciclo termodinamico

condotto per il sollevamento del metallo liquido elettromagnete

elettrodi del generatore MHD

batterie

circuito elettrico di potenza

Figura 44: Schema di principio del sistema di conversione energetica

Per rendere il disegno il più chiaro e semplice possibile, in figura non è stato rappresentato il nucleo ferromagnetico di richiusura all’esterno delle due espansioni polari.

Trasformazioni energetiche

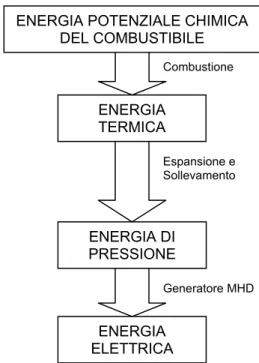

Il generatore MHD opera una conversione diretta dell’energia meccanica (cinetica o di pressione, secondo l’andamento della sezione trasversale del canale) posseduta dal fluido elettrodinamico, in energia elettrica.

Si potrebbe pensare di conferire al fluido conduttore questa energia meccanica in diversi modi; data la sua scarsa comprimibilità, sarebbe poco conveniente utilizzarlo direttamente in un ciclo termodinamico tradizionale: si sceglie, quindi, di accoppiarlo ad un fluido dalle migliori caratteristiche termodinamiche.

L’energia della fonte primaria può essere contenuta nel combustibile, sotto forma di energia potenziale chimica, da convertire in energia termica mediante una reazione di combustione, oppure è possibile sfruttare direttamente sorgenti termiche (ad esempio il sole).

Il ciclo termodinamico trasferisce l’energia termica al fluido di lavoro, rendendolo in grado di compiere lavoro meccanico: negli impianti tradizionali si sfrutta l’energia cinetica e/o di pressione acquistata dal vapore facendolo espandere in una turbina, nel nostro caso si miscela il vapore al metallo liquido per sollevarlo, in virtù dell’abbassamento di densità, conferendogli energia potenziale.

La figura seguente riassume la sequenza delle trasformazioni energetiche che avvengono in un impianto di generazione MHD.

Figura 45: Trasformazioni energetiche

ENERGIA ELETTRICA Generatore MHD ENERGIA DI PRESSIONE Espansione e Sollevamento ENERGIA TERMICA Combustione

ENERGIA POTENZIALE CHIMICA DEL COMBUSTIBILE

Il ciclo termodinamico

Ciclo di Rankine surriscaldato

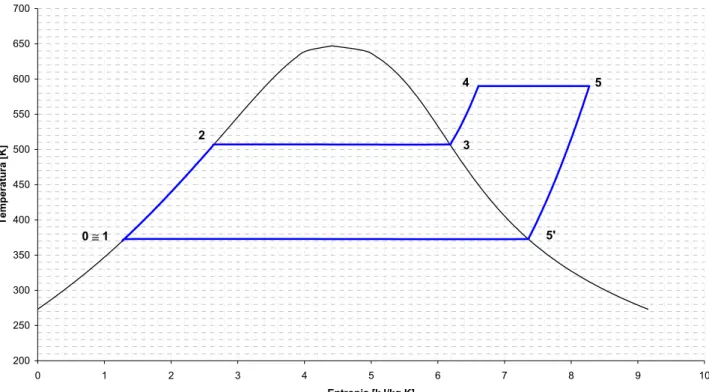

Il ciclo termodinamico usato per la produzione del vapore è una variante del ben noto ciclo di Rankine surriscaldato, conosciuto anche come ciclo Hirn. Per un’analisi approfondita delle caratteristiche peculiari del ciclo si rimanda ad un qualsiasi testo di Fisica Tecnica, qui si accenneranno soltanto alcuni aspetti fondamentali, sottolineando le piccole variazioni legate all’inserimento in un impianto MHD.

Un ciclo tradizionale opera secondo le seguenti trasformazioni, ripetute ciclicamente: 01: Compressione isoentropica del liquido;

12: Preriscaldamento del liquido alla pressione di saturazione;

23: Vaporizzazione del fluido a pressione costante (all’interno della curva a campana anche la temperatura rimane costante);

34: Surriscaldamento del vapore saturo, ancora a pressione costante;

45: Espansione isoentropica (ideale) del vapore surriscaldato fino alla pressione di condensazione;

50: Condensazione a pressione costante (e a temperatura costante);

L’unica differenza sostanziale con la configurazione tradizionale è nella trasformazione responsabile del trasferimento di lavoro dal ciclo all’ambiente esterno. Nel ciclo per impianti MHD si deve sostituire all’espansione isoentropica (45) la trasformazione corrispondente al miscelamento del vapore e del mercurio: come vedremo più in dettaglio in seguito, questa trasformazione può essere considerata isoterma. Durante il miscelamento, il mercurio cede calore al vapore: questo risulta un ottimo modo per smaltire l’energia termica accumulata dal fluido elettrodinamico all’interno del generatore MHD, a causa delle forti dissipazioni per effetto Joule. Se questa cessione di calore non fosse sufficiente al completo smaltimento del calore dovuto all’effetto Joule, si potrebbe sfruttare il mercurio caldo appena uscito dal condotto ascendente (che si trova alla temperatura di surriscaldamento) per una prima fase di evaporazione dell’acqua (che avviene ad una temperatura di saturazione più bassa).

Il vapore in uscita dal separatore risulta avere ancora le caratteristiche di un vapore surriscaldato, bisogna aggiungere un’ulteriore trasformazione 55’, per sottoraffreddarlo fino alla temperatura di condensazione. In seguito vedremo che il calore da sottrarre in questa trasformazione potrebbe essere recuperato per altri processi industriali o per impianti di riscaldamento (cogenerazione), al fine di migliorare l’efficienza energetica, o per preriscaldare l’acqua in ingresso alla caldaia (rigenerazione), al fine di migliorare l’efficienza termodinamica.

Rispetto all’isoentropica, la trasformazione isoterma è vantaggiosa in termini di rendimento.

Le figure seguenti mostrano alcune rappresentazioni del ciclo sui principali diagrammi termodinamici (in scala, pressioni di riferimento 30 bar e 1 bar, temperatura di surriscaldamento 600 K); lo schema tecnico indicativo è quello rappresentato in Figura 44 insieme alle altri componenti dell’impianto. 200 250 300 350 400 450 500 550 600 650 700 0 1 2 3 4 5 6 7 8 9 10 Entropia [kJ/kg K] Te mp era tur a [ K ] 2 5' 0 ≅ 1 5 4 3

Figura 46: Rappresentazione del ciclo termodinamico sul piano entropico TS (vapor d’acqua)

0 500 1000 1500 2000 2500 3000 3500 0 1 2 3 4 5 6 7 8 9 10 Entropia [kJ/kg K] Ent al p ia [ kJ/ kg ] 2 3 0 ≅ 1 5' 5 4

Descrizione dei componenti

Non si ritiene necessario in questa sede approfondire le caratteristiche dei vari componenti del ciclo, per i quali si rimanda ad un qualsiasi testo di Macchine Termiche o Energetica Applicata.

Si ritiene, però, necessario giustificare alcune scelte particolari, legate strettamente al tipo di impianto MHD.

Nei grossi impianti di produzione termoelettrici, per aumentare il più possibile il rendimento, si ricorre, fra le altre cose, all’adozione dei cosiddetti “cicli a condensazione”; al fine di massimizzare l’area del ciclo (che è proporzionale alla sua efficienza), si cerca di abbassare il più possibile l’isobara di condensazione, scendendo anche a pressioni inferiori a quella atmosferica. Questo comporta l’uso di un condensatore sotto vuoto, con tutte le evidenti complicazioni impiantistiche che ne conseguono, prima fra tutte la necessità di una pompa di estrazione condensato che deve essere utilizzata anche in fase di avviamento per stabilire le condizioni di vuoto nell’impianto. Inoltre, come vedremo più in dettaglio in seguito, quando descriveremo il circuito del metallo liquido, le pressioni scelte per il vapore vengono imposte anche in determinati punti dei condotti del mercurio ed è meglio evitare situazioni delicate in termini di tenuta.

Si è preferito, quindi, adottare un comune scambiatore a superficie, in cui il calore di condensazione viene sottratto a pressione atmosferica da un opportuno flusso di acqua fredda.

Per quanto riguarda il generatore di vapore, dato che le potenze in gioco non raggiungono i livelli dei grandi impianti termoelettrici tradizionali, si potrebbe pensare di sfruttare direttamente l’energia termica dei raggi solari, inserendo questo impianto di produzione dell’energia elettrica nella categoria delle fonti rinnovabili, in un’ottica di sviluppo sostenibile.

Efficienza termodinamica

Secondo le notazioni precedenti, le trasformazioni cui corrispondono introduzioni di calore dall’esterno sono:

12, economizzazione: confondendo l’entalpia del liquido compresso con quella del liquido saturo prima del pompaggio si ottiene: qc,12 = − ≅ − ; i2 i1 i2 i0

23, evaporazione: qc,23 = − ; i3 i2

34, surriscaldamento: qc,34 = − . i4 i3

Quelle cui corrispondono, invece, sottrazioni di calore dall’esterno (qui riportate in modulo) sono: 55’, sottoraffreddamento: qf,55' = − ; i5 i5'

5’0, condensazione: qf,5'0 = − . i5' i0

Per quanto concerne le trasformazioni associate a scambi di lavoro meccanico, esso viene introdotto dall’esterno durante il pompaggio del liquido, ma poiché il salto di pressione è contenuto, in virtù delle piccole variazioni di volume specifico si può trascurare il lavoro necessario al compimento di questa trasformazione.

La trasformazione in cui il ciclo compie un effetto utile sull’esterno, trasferendo la propria energia termica al fluido elettrodinamico mediante miscelamento, è la 45, cui corrispondono i seguenti scambi di energia:

(

)

,45 5 4 c q = ⋅T s −s(

)

(

) (

)

,45 ,45 5 4 5 4 5 4 m c l =q + i −i = ⋅T s −s + i −iIpotizzando che il vapore surriscaldato si comporti come un gas ideale il termine di variazione di entalpia potrebbe essere trascurato

(

di C dT= p⋅)

.L’espressione dell’efficienza termodinamica del ciclo è la seguente (se si trascurano il lavoro speso per il pompaggio del liquido e le conseguenti variazioni di entalpia):

,45 m p u c l l l q ε = Σ = − Σ

(

) (

)

(

) (

5 4) (

5 4)

(

5(

4) (

)

5 4)

,12 ,23 ,34 2 0 3 2 4 3 4 0 c c c T s s i i T s s i i q q q i i i i i i i i ⋅ − + − ⋅ − + − = = + + − + − + − −Rigenerazione

Nei paragrafi precedenti abbiamo visto che il vapore appena separato dal mercurio ha ancora un buon contenuto entalpico: si trova, infatti, alla pressione di condensazione, ma la sua temperatura è ancora prossima a quella di surriscaldamento (la massima nel ciclo).

Si è accennato alla possibilità di sfruttare il calore residuo di questo vapore per scopi cogenerativi, ma in questo paragrafo si focalizzerà l’attenzione sull’effetto benefico apportato all’efficienza termodinamica del ciclo dall’utilizzo di questo vapore per preriscaldare l’acqua nell’economizzatore.

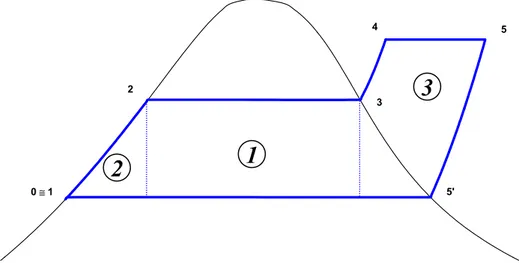

La prima fase di introduzione del calore, quella che avviene in quella parte della caldaia nota come economizzatore, è abbastanza onerosa, in quanto avviene a temperatura mediamente inferiore di quella di saturazione. Scomponendo il ciclo Hirn completo in tre sottocicli, come indicato in Figura 48, si osserva che il contributo di (2) va a peggiorare il rendimento del sottociclo di Carnot (1).

2 5' 0 ≅ 1 5 4 3

Figura 48: Scomposizione in sottocicli per l’individuazione di punti deboli in termini di efficienza termodinamica Se si utilizzasse il vapore in uscita dal separatore in uno scambiatore a superficie per fornire al liquido compresso la quantità di calore necessaria a raggiungere la temperatura di evaporazione, il risparmio energetico sarebbe notevole. Nella Figura 49, le parti tratteggiate rappresentano le quantità di calore scambiate in questo modo (evidentemente le due aree devono uguagliarsi).

In realtà, anche se il vapore da rigenerare è a temperatura più alta rispetto all’acqua da riscaldare, non è detto che la rigenerazione completa sia possibile, in virtù della forte differenza di calore specifico tra la fase liquida e quella aeriforme. Nel seguito ometteremo la verifica del bilancio entropico e ipotizzeremo che la rigenerazione completa sia possibile e che lo scambiatore termico preposto abbia un’efficienza unitaria: in questo modo si può considerare semplicemente una riduzione del calore introdotto dall’esterno pari alle differenze di entalpia tra i punti 5 e 5’.

2

1

2 5' 0 ≅ 1 5 4 3 2'

Figura 49: Rigenerazione completa

Nell’espressione dell’efficienza termodinamica, tutto questo si traduce in una diminuzione della quantità al denominatore, quindi in un miglioramento del rendimento:

,45 c p u c q l l q ε = Σ = − Σ

(

) (

)

(

5) (

4 5)

4(

5 4) (

5 4)

,23 ,34 3 2 4 3 4 2' c c T s s i i T s s i i q q i i i i i i ⋅ − + − ⋅ − + − = = + − + − −La Figura 50 descrive lo schema tecnico completo del ciclo termodinamico: sono inclusi il rigeneratore e l’evaporatore a mercurio.

5' 0 1 condensatore pompa economizzatore 3 evaporatore 5 4 surriscaldatore miscelatore separatore condotto ascendente acqua di raffreddamento Hg Hg vapore surriscaldato a bassa pressione

2'

e pre-evaporatore

Surriscaldamento

Dalla teoria dei cicli termodinamici è noto che l’efficienza migliora all’aumentare del salto di pressione e della temperatura di surriscaldamento. Nel nostro impianto, le pressioni sono imposte dalle esigenze del condotto in cui avviene il miscelamento: se aumentassero sarebbe necessario un condotto molto più lungo per ottenere la stessa forza fluidomotrice utile sul generatore MHD.

Possiamo, invece, agire sulla temperatura di surriscaldamento: un suo aumento porta, oltre al suddetto effetto benefico sull’efficienza termodinamica, una diminuzione della densità del vapore, che consente alla miscela bifase di avere la stessa densità media, a parità di grado di vuoto, con una portata inferiore di vapore. Questo si traduce in una riduzione dell’introduzione di calore dall’esterno, quindi in un miglioramento del rendimento complessivo dell’impianto, a parità di potenza elettrica prodotta.

Tuttavia, volendo mantenere un grado ragionevole di semplicità del sistema, non cercheremo di spingere al limite il surriscaldamento. Non è possibile quantificare l’effetto della variazione di temperatura di surriscaldamento senza conoscere la pressione massima del ciclo: ci limiteremo a scegliere un valore di temperatura abbastanza alto (in questo modo, tra l’altro, si rafforza l’ipotesi di considerare il vapore come un gas ideale), ma non troppo (per non complicare troppo l’impianto e evitare sollecitazioni termiche).

Un valore accettabile potrebbe essere:

600 327

T = K = ° C

Generazione del campo magnetico

Considerazioni preliminari

Affinché il generatore MHD funzioni occorre che il fluido elettrodinamico scorra in un condotto posizionato nel traferro di un circuito magnetico. La forzamagnetomotrice necessaria potrebbe essere fornita da un elettromagnete, ma in tal caso sarebbe necessario un continuo dispendio di energia, dovuto alle perdite per effetto Joule nell’avvolgimento di eccitazione; il consumo di energia potrebbe essere ridotto utilizzando elettromagneti a superconduttore, con tutte le conseguenti complicazioni tecnologiche. Una valida alternativa facilmente realizzabile nella pratica è costituita dall’uso di magneti permanenti, cioè di materiali che sono in grado di mantenere valori notevoli di induzione residua anche in assenza di una forzamagnetomotrice applicata dall’esterno. In tal caso, l’energia immagazzinata nel materiale durante la prima magnetizzazione è sufficiente per un tempo indefinito, purché l’impianto non sia soggetto ad effetti smagnetizzanti esterni. L’induzione che si ottiene con i magneti permanenti dipende dalla loro tecnologia di realizzazione.

Procedura di dimensionamento

I materiali per magneti permanenti sono caratterizzati dalla loro curva di isteresi, in particolare dal tratto compreso nel secondo quadrante: su di essa si possono individuare facilmente:

- la rimanenza BR, cioè il valore dell’induzione residua che si mantiene quando il campo esterno

viene riportato a zero dopo la prima magnetizzazione;

- la coercitività HC, cioè il valore del campo da applicare in verso opposto per annullare il valore

dell’induzione.

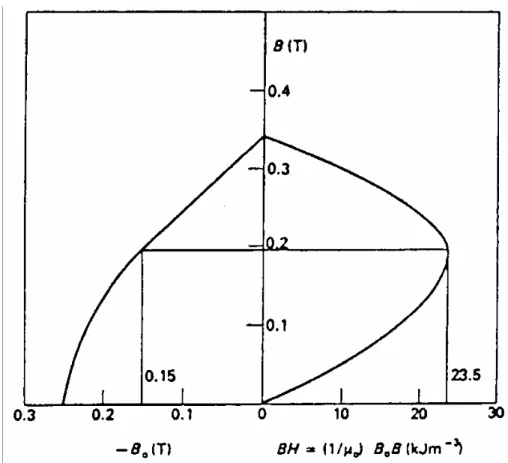

Insieme alla porzione di ciclo di isteresi contenuta nel secondo quadrante, per caratterizzare un materiale magnetico viene fornito anche un grafico che riporta il prodotto tra campo e induzione in funzione dell’induzione; tale prodotto, a meno di un fattore ½, rappresenta l’energia magnetica immagazzinata nel materiale, che deve essere massimizzata per un corretto dimensionamento. La figura seguente riporta un esempio delle curve in questione.

Figura 51: Curva di smagnetizzazione (secondo quadrante della curva di isteresi completa) (a sinistra) e fattore di energia in funzione dell’induzione (a destra) per magneti ceramici di ferrite al bario

Una volta scelto il valore ottimale dell’induzione magnetica che si può ottenere dal materiale in esame (quello corrispondente al massimo della curva dell’energia), si individua il punto di lavoro sulla curva di isteresi.

Si traccia ora una retta congiungente il punto di lavoro ottenuto con l’origine degli assi, la cosiddetta retta di carico; la pendenza di questa retta individua un coefficiente di permeabilità che serve a determinare le dimensioni del nucleo magnetico necessario a creare nel traferro (dalla geometria nota) il valore desiderato dell’induzione. La giustificazione della scelta della massima energia magnetica appare ora evidente, in quanto permette di minimizzare il volume del circuito magnetico.

Il coefficiente di permeabilità rappresenta una misura del rapporto fra le dimensioni del ferro e quelle del traferro, come vedremo più in dettaglio fra poco.

Il circuito magnetico da dimensionare è costituito da un traferro di spessore considerevole (dato che deve contenere il condotto del fluido) e da un nucleo ferromagnetico chiuso; ipotizziamo di trascurare i flussi dispersi che si richiudono in aria.

Fe LM

φ =φ

Dalla legge di Hopkinsons si vede che le tensioni magnetiche nel ferro e nel traferro devono essere uguali e opposte, in assenza di correnti concatenate con il circuito magnetico:

0=RFe⋅φFe+RLM⋅φLM

Le espressioni delle riluttanze devono essere uguali e opposte: una riluttanza negativa è giustificata dal fatto che induzione e campo hanno verso opposto (la permeabilità è negativa)

0 Fe LM Fe Fe LM l l S S µ ⋅ = µ ⋅

dove µFe è il coefficiente di permeabilità definito precedentemente come la pendenza (negativa) della retta di carico.

La lunghezza del nucleo magnetico necessaria a mantenere l’induzione desiderata in un traferro di spessore lLM risulta (ipotizzando che le espansioni polari siano tali per cui l’area della sezione

trasversale è la stessa sia per il traferro che per il nucleo*):

0 Fe Fe LM l l µ µ = ⋅

* Dato che il flusso nel circuito magnetico è costante, un aumento dell’area della sezione trasversale del traferro implicherebbe una diminuzione dell’induzione al suo interno. Si potrebbe realizzare una sezione del traferro diversa da quella del nucleo magnetico con delle espansioni polari opportunamente sagomate.

Materiali per magneti permanenti

Analizziamo le caratteristiche di alcuni materiali comunemente utilizzati per la realizzazione di magneti permanenti.

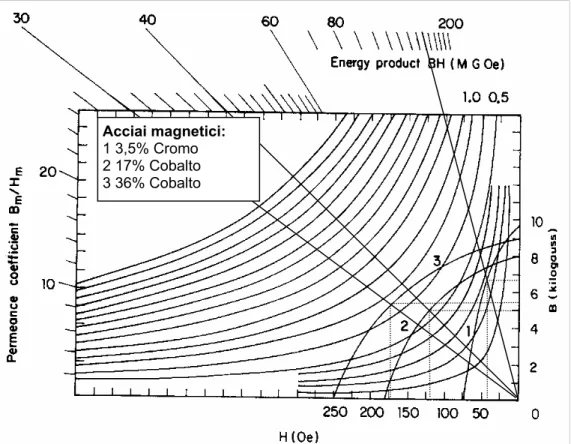

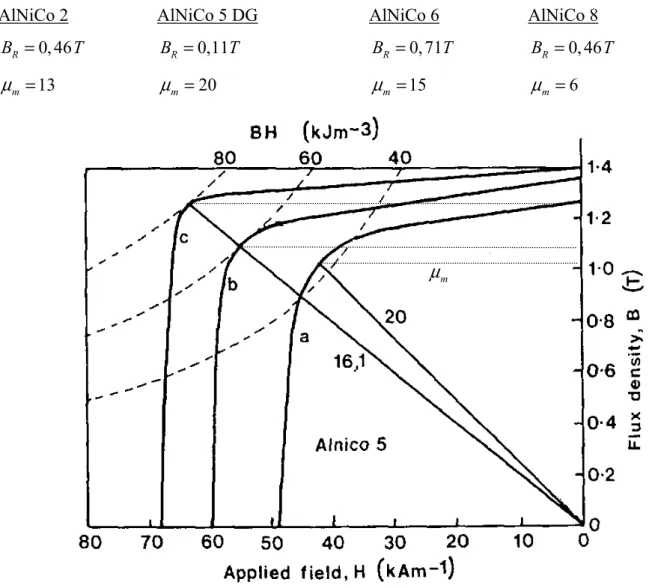

I grafici contengono delle iperboli che rappresentano i luoghi a energia immagazzinata costante; il punto di lavoro ottimale è individuato dall’intersezione tra la curva di smagnetizzazione e il luogo caratterizzato dalla massima energia; sul grafico sono riportate anche alcune rette di carico, individuate direttamente dai coefficienti di permeabilità µm=µ µFe 0 .

I valori parametrici delle rette di carico rappresentano direttamente il rapporto fra le lunghezze del nucleo e del traferro per magneti a sezione trasversale costante.

Le unità di misura con cui sono costruiti i grafici non sono quelle del sistema internazionale, sono necessari i seguenti fattori di ragguaglio:

1000 1 79,58 4 A A Oe m m π = = ⋅ 4 1G=10− T 6 3 10 1 7,96 4 ergs kJ MG Oe cc m π = = ⋅

Figura 52: Curve di smagnetizzazione per tre acciai tipici per magneti permanenti Acciaio 1: 3,5% Cr: Acciaio 2: 17% Co Acciaio 3: 36% Co

6,8 0,68 R B = kG= T BR =5kG=0,5T BR =5, 4kG=0,54T 150 m µ = µm =40 µm =30

Figura 53: Leghe AlNiCo Acciai magnetici:

1 3,5% Cromo 2 17% Cobalto 3 36% Cobalto

AlNiCo 2 AlNiCo 5 DG AlNiCo 6 AlNiCo 8 0, 46 R B = T BR =0,11T BR =0,71T BR =0, 46T 13 m µ = µm =20 µm= 15 µm = 6

Figura 54: Curve di smagnetizzazione per alcune forme orientate di AlNiCo 5: (a) equiassiali, (b) a grani orientati, (c) a cristalli singoli

AlNiCo 5 equiassiale AlNiCo 5 a grani orientati AlNiCo 5 a cristalli singoli 1,05 R B = T BR =1,08T BR =1, 25T 20 m µ = µm =16,1 µm=16,1 m µ