CAPITOLO 2

Il processo di goffratura della carta

La goffratura della carta è un processo con grosso impatto estetico sul prodotto finito e, in definitiva, sul cliente finale. La possibilità di fornire un prodotto alternativo, innovativo e personalizzato risulta spesso un fattore vincente nel mercato del TISSUE e in questo contesto le metodologie di ART EMBOSSING, ovvero la creazione sulla carta di decori visivi, figure o disegni particolari assumono un importanza spesso decisiva.

Proprio da queste considerazioni in seno alla Fabio Perini S.p.A. nasce la Perini Engraving S.r.l. specializzata nella progettazione e produzione dei rulli incisi, gli attori principali della goffratura della carta. La creazione di una azienda a sé stante, anche se indissolubilmente legata alla Perini, è essa stessa una dimostrazione di come sia considerata strategica la realizzazione di tali prodotti con le relative implicazioni progettuali e finanziarie.

2.1 La goffratura

La carta TISSUE è formata da un intreccio di fibre di cellulosa di varia lunghezza che sono legate fra loro da una componente di acqua: la qualità e disposizione di tali fibre determinano le caratteristiche della carta stessa. In particolare, in termini di resistenza, un prodotto tissue è infatti caratterizzato da:

• Grammatura [g/m²]: rapporto fra peso e superficie della carta espresso in g/m². E’ un indice

della consistenza della carta. • Spessore [mm]

• Carico di rottura [N]

• Allungamento a rottura [%]: Misurato tramite un dinamometro questo valore è molto

importante per la goffratura. Valori alti dell’allungamento comportano un difficile processo di goffratura mentre valori troppo bassi potrebbero far rompere la carta. Il range ottimale è stimato essere intorno al 10-25%.

Il processo di goffratura richiede l’installazione in linea di una macchina dedicata. La carta viene compressa tra due cilindri, uno di gomma e l’altro di acciaio. Quest’ultimo porta inciso un motivo che viene trasferito a pressione sul foglio stesso. Gli obiettivi della goffratura sono molteplici:

• Creare volume: Questo aspetto negli ultimi anni si è andato sempre evolvendo, infatti tramite la goffratura si ha la possibilità di vendere a parità di volume un prodotto con un quantitativo di carta minore.

• Creare decoro visivo per personalizzazione prodotto: La possibilità di decorare il prodotto è

diventata una importante leva strategica del marketing visto l’immediato impatto visivo sul prodotto finito.

• Accoppiamento dei veli: I veli vengono fatti passare attraverso un sistema di rulli e vengono

accoppiati tramite una piccola quantità di colla. La goffratura, creando creste e rilevi sui veli, facilita l’accoppiamento.

• Creare effetto tattile: Lo stesso tipo di carta goffrato risulta essere molto più morbido rispetto

quello liscio. La goffratura produce infatti un piacevole effetto tattile.

• Aumentare l’assorbenza. Soprattutto nel caso dei prodotti asciugatutto questa caratteristica è

molto importante.

La goffratura, comprimendo la carta in direzione perpendicolare al velo, provoca un allungamento del velo stesso, sia in larghezza che in profondità, che deve essere adeguatamente compensato variando, in proporzione, la velocità delle macchine della linea comprese fra il goffratore e la ribobinatrice.

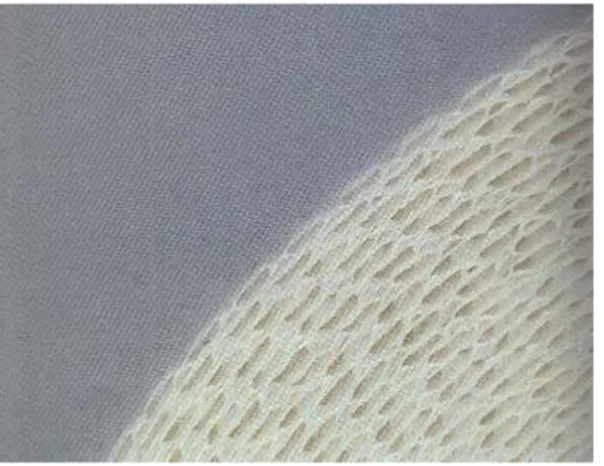

Figura 1-Goffratura della carta e prodotto finito

2.2 Tipologie di goffratura

Per quel che riguarda le metodologie di goffratura si hanno due grandi famiglie secondo quanto riportato nello schema seguente:

GOFFRATURA SINGOLA GOFFRATURA DOPPIA ACCIAIO/ACCIAIO ACCIAIO/GOMMA CON COLLA SENZA COLLA A/A L P/P A/G PUNTA/PUNTA PUNTA/VUOTO CON MOLLETTATURA LIBERA P/V M GOFFRA-INCOLLA G/I

I più diffusi, per prodotti asciugatutto, sono la goffratura P/P e quella DESL che saranno trattate quindi con più attenzione.

Goffratura singola acciaio-acciaio

In questo tipo di goffratura il velo di carta viene fatto passare attraverso due rulli di acciaio in fase perfetta fra loro. I due rulli sono incisi con lo stesso disegno, uno positivo e l’altro negativo. La distanza fra i rulli determina la profondità di goffratura e in definitiva lo spessore di uscita e l’impronta visibile sul velo. In generale questo è uno dei tipi di goffratura più morbidi.

VELO DI CARTA

RULLO ACCIAIO

RULLO ACCIAIO

Figura 3- Schema di goffratura A/A

I vantaggi della goffratura A/A sono : • Senso tattile uguale su entrambi i lati • Goffratura costante al variare della velocità Gli svantaggi invece:

• Difficoltà di lavoro

• Delicatezza dei rulli acciaio • Costi elevati dei rulli • Costi elevati di gestione

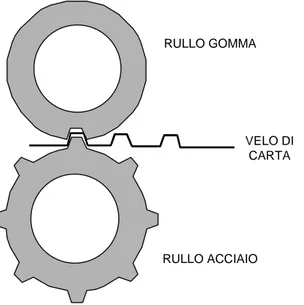

Goffratura singola acciaio-gomma

Il velo passa attraverso un rullo di acciaio inciso e un rullo di gomma che viene tenuto in pressione contro il rullo acciaio ed è messo in movimento dal rullo inciso stesso. L’incisione si trova solamente sul rullo acciaio e può anche essere in rilievo (punti esterni).

La pressione con cui il rullo-gomma agisce sul rullo inciso determina la profondità di goffratura e quindi l’impronta visibile sul velo e il suo spessore.

La gomma ha una durezza variabile a seconda del tipo di goffratura, in generale la durezza aumenta con il numero di incisioni per cm² . Di solito questo tipo di goffratura è piuttosto dura.

RULLO GOMMA

RULLO ACCIAIO VELO DI

CARTA

Figura 4- Schema di goffratura A/G

I vantaggi della goffratura A/G sono: • Semplicità di lavoro

• Poca manutenzione • Bassi costi di gestione Gli svantaggi sono invece:

• Differente senso tattile sul velo, superfici del prodotto finale diverse • Differente goffratura al variare della velocità

• Periodiche rettifiche del rullo gomma

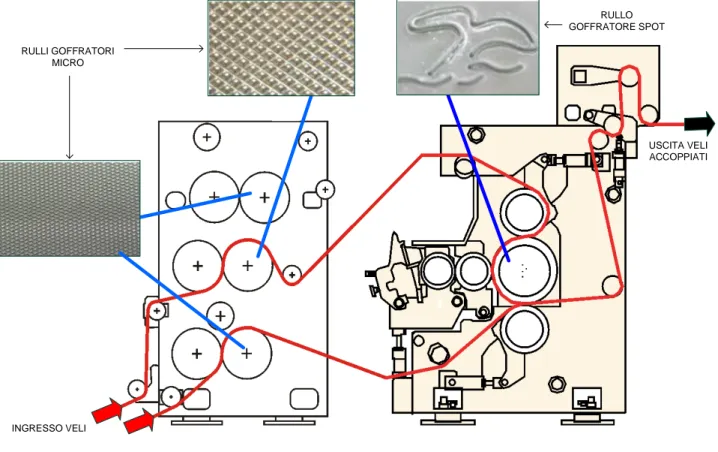

Goffratura doppia con colla goffra-incolla

Questo tipologia di goffratura è sostanzialmente composta da due gruppi di goffratura acciaio gomma che forniscono due o più veli che saranno accoppiati tramite opportuno sistema di incollaggio. Questo è il metodo più usato per la carta igienica. L’accoppiamento avviene in genere fra una goffratura micro e una goffratura spot secondo lo schema illustrato nella figura seguente.

RULLI GOFFRATORI MICRO INGRESSO VELI RULLO GOFFRATORE SPOT USCITA VELI ACCOPPIATI

Figura 5- Schema di goffratura G/I

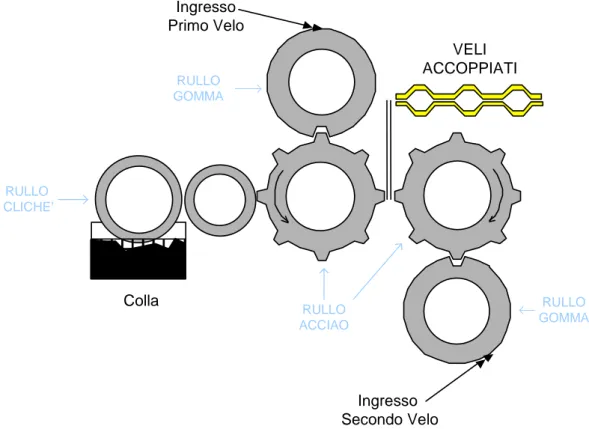

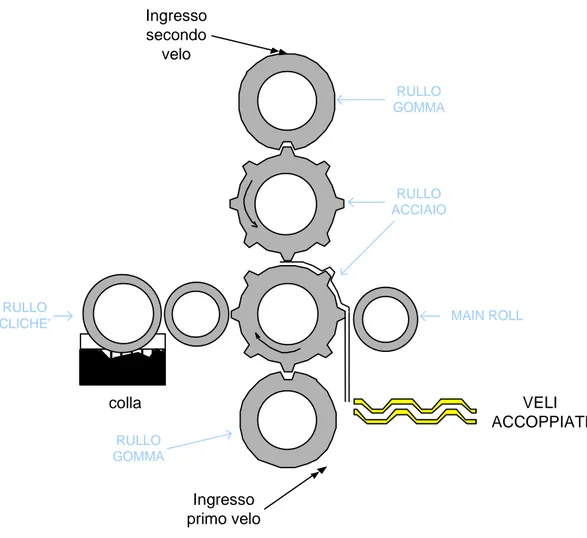

Goffratura doppia con colla Punta/Punta

In questo tipo di goffratura due veli vengono alimentati separatamente a due gruppi goffratori acciaio/gomma che lavorano in contrapposizione: i due rulli di acciaio incisi sono in fase perfetta tra di loro in modo che la punta di un rullo vada a far pressione sulla punta dell’altro rullo.

I due veli vengono accoppiati tramite la pressione che viene esercitata fra le punte dei due rulli di acciaio e lo strato di colla preventivamente depositato su un velo garantisce l’accoppiamento stesso. La colla viene trasferita con un apposito applicatore (racla o rullo clichè) su uno dei due veli ancora

giacente sul rullo di acciaio. Lo strato di colla deve essere minimo e uniforme:se si rispettano le giuste distanze la colla si applica solo sulle punte.

Per avere un’idea della precisione con cui si vanno ad accoppiare i vari rulli vengono di seguito riportate le seguenti misure:

• distanza tra le punte dei due rulli è 0.1 mm; • distanza fra il goffratore e rullo cliché è 0.05 mm;

• Tra rullo cliché e rullo pesca colla ci sono circa 0.05 mm, poi in regime di lavoro questa distanza si aumenta sino a 0.07-0.08 mm sino ad ottenere incollaggio uniforme.

Punta-Punta con colla – P/P

Ingresso Primo Velo RULLO CLICHE’ Colla Ingresso Secondo Velo RULLO GOMMA RULLO GOMMA RULLO ACCIAO VELI ACCOPPIATI

Figura 6- Schema di goffratura PP

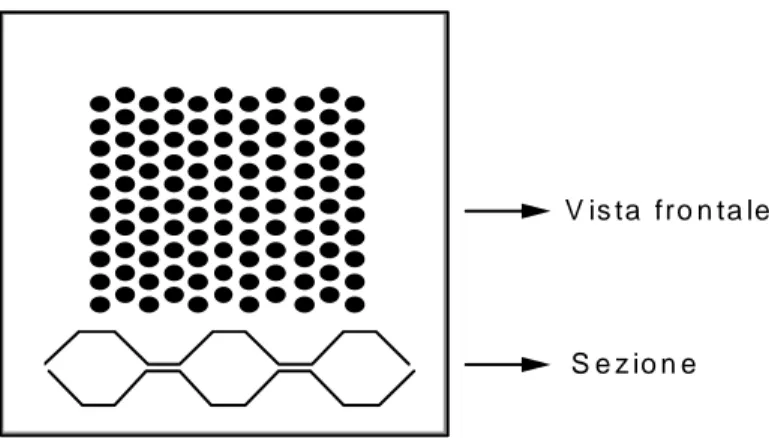

V is ta fro n ta le

S e z io n e

Figura 7- Esempio di carta goffrata con tecnica PP

I vantaggi della goffratura PP sono: • Alto volume

• Possibilità di lavorare carte di bassa grammatura • Senso tattile uguale su entrambi i lati

Gli svantaggi invece:

• Difficoltà di lavoro per la regolazione della fase • Consumo dei rulli acciaio

• Impossibilità di eseguire prodotti art embossing

Goffratura doppia con colla–Punta/Vuoto (DESL)

DESL è una parola che sta per: double embosser sincronizer laminator (doppio goffratore sincronizzato con colla).

In questo tipo di goffratura i veli vengono alimentati separatamente a due gruppi goffratori acciaio/gomma che lavorano contrapposti. I rulli d’acciaio sono in fase in modo che alle punte di uno corrisponda il vuoto dell’altra.

La colla viene applicata con apposito applicatore su uno dei due veli ancora giacente sul rullo di acciaio e la pressione d’incollatura viene esercitata da un ulteriore rullo di gomma molto duro, il

Nel DESL la fase non è così precisa come nel P/P, sebbene le tecniche di art embossing (disegni e figure riportati su carta) che sfruttano questo tipo di goffratura impongono una certa accuratezza.

Punta-Vuoto con colla – P/V

DESL Ingresso primo velo Ingresso secondo velo colla VELI ACCOPPIATI RULLO GOMMA RULLO ACCIAIO RULLO

CLICHE’ MAIN ROLL

RULLO GOMMA

Figura 8- Schema di goffratura DESL

I vantaggi della goffratura DESL sono:

• Possibilità di eseguire le tecniche di art embossing • Facilità di lavoro

• Usura limitata dei rulli acciaio Gli svantaggi invece:

• Impossibilità di lavorare carte di bassa grammatura • Impossibilità di effettuare goffrature micro o super micro • Bassi volumi

• Senso tattile differente sul velo

Il velo in uscita si presenta nel modo seguente:

Vista frontale

Sezione

Figura 9- Esempio di carta goffrata con tecnica DESL

Goffratura doppia senza colla libera e con mollettatura

La goffratura senza colla è divisa in altre due tipologie: libera oppure con mollette.

Nella goffratura libera i veli vengono inseriti separatamente in due gruppi goffratori acciaio/gomma che lavorano contrapposti. Non c’é fase tra i rulli acciaio e quindi nessuna unione tra i due veli: per questo motivo il metodo viene poco utilizzato.

Nella goffratura con mollettatura il processo è il medesimo ma i veli che escono dai goffratori vanno ad incontrare un gruppo mollette che effettua così l’accoppiamento.

L

C/M

RULLO GOMMA RULLO GOMMA RULLO ACCIAIO Ingresso primo velo Ingresso secondo velo Veli in uscita Senza mollettatura Con mollettaturaM

Figura 10- Goffrature L e MI vantaggi e gli svantaggi delle goffratura L e M sono gli stessi delle goffratura DESL, con il grosso difetto che i veli sono scarsamente accoppiati, soprattutto nella goffratura doppia libera.

Riepilogo

Tipologia di

goffratura VANTAGGI SVANTAGGI

A/A

• Senso tattile uguale su entrambi i lati • Goffratura costante al variare della

velocità

• Difficoltà di lavoro

• Delicatezza dei rulli acciaio • Costi elevati dei rulli • Costi elevati di gestione

A/G

• Semplicità di lavoro • Poca manutenzione • Bassi costi di gestione

• Differente senso tattile sul velo • Differente goffratura al variare della

velocità

• Periodiche rettifiche del rullo gomma

G/I

• Semplicità di lavoro • Poca manutenzione • Bassi costi di gestione

• Differente senso tattile sul velo • Differente goffratura al variare della

velocità

• Periodiche rettifiche del rullo gomma

P/P

• Alto volume

• Possibilità di lavorare carte di bassa grammatura

• Senso tattile uguale su entrambi i lati

• Difficoltà di lavoro • Consumo dei rulli acciaio

• Impossibilità di eseguire prodotti art embossing

DESL

• Possibilità di eseguire art embossing • Facilità di lavoro

• Non usura dei rulli acciaio

• Impossibilità di lavorare carte di bassa grammatura

• Impossibilità di lavorare goffrature micro o super micro

• Bassi volumi

• Senso tattile differente sul velo

L e M

• Facilità di lavoro

• Non usura dei rulli acciaio • Economica

• Scarso accoppiamento dei veli • Impossibilità di lavorare carte di bassa

grammatura

• Impossibilità di lavorare goffrature micro o super micro

• Bassi volumi

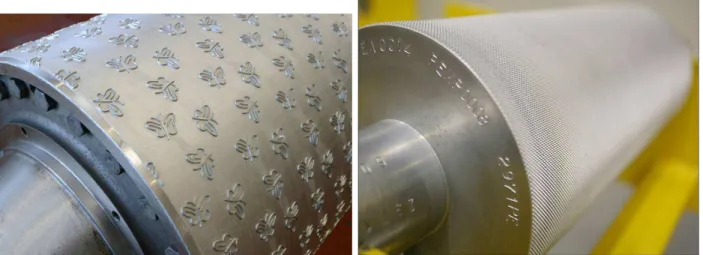

2.3 I rulli incisi: la Perini Engraving S.r.l.

La Perini Engraving S.r.l. nasce nel 2003 come frutto della fusione della consolidata esperienza di due aziende leader: la SIMEC specializzata da oltre venti anni nell’incisione dei rulli destinati alla goffratura dei prodotti tissue e l’altra, la Fabio Perini S.p.A., specializzata nella produzione di soluzioni integrate per l’industria di trasformazione del Tissue.

La Perini Engraving S.r.l. è esclusivamente dedicata alla progettazione e realizzazione dei rulli destinati alla goffratura di prodotti tissue mediante l’utilizzo di diverse tipologie di incisione. La missione aziendale è l’ottimizzazione dell’aspetto e dell’efficienza meccanica della goffratura attraverso lo studio del disegno, l’analisi della carta e la produzione di campioni prototipi. L’azienda ha ottenuto nel 2005 la certificazione ISO 9001/2000.

Il mercato, sempre più dinamico ed esigente anche nel settore del TISSUE, ha spinto verso una forte personalizzazione del prodotto come fattore critico di successo. In questo contesto la goffratura è l’attore principale. Si può ben comprendere quindi come i clienti che commissiono intere linee o singoli macchinari, siano molto attenti all’estetica del prodotto finito e la possibilità di avere disegni, stampe, decori particolari ha assunto importanza crescente. L’esperienza acquisita nel corso degli anni nel disegno delle incisioni permette alla Perini Engraving di offrire una valutazione tecnica dettagliata sulla fattibilità dei nuovi disegni, tramite l’utilizzo di realizzazioni grafiche informatizzate e la successiva incisione di piccoli rulli campione su linee pilota appositamente dedicate e messe a disposizione dalla Fabio Perini S.p.A.

I rulli possono essere incisi mediante procedimenti meccanici o chimici a seconda del tipologia di disegno. In generale disegni composti da figure geometriche semplici sono riprodotti mediante incisione meccanica eseguita tramite macchine utensili. Disegni più complessi sono invece riprodotti mediante incisioni chimiche che si avvalgono anche della tecnologia laser. Data la delicatezza e l’importanza dell’argomento vige il segreto aziendale per cui non è possibile approfondire ulteriormente le metodologie di realizzazione di tali rulli, cicli di lavoro inclusi. I rulli lisci, semilavorati, vengono forniti direttamente dal reparto Macchine Utensili della Perini: in definitiva la Perini Engraving va a rettificarli ed inciderli secondo quanto prescritto dal committente.

ORGANNIGRAMMA PERINI ENGRAVING S.r.L.

CONSIGLIO AMMINISTRAZIONE (CdA) AMM. DELEGATO/DIREZIONE (DIR) UFFICIO TECNICO RICERCA E SVILUPPO (UT) PRODUZIONE (PROD)

CAPO OFFICINA (COFF)

Capi Turno AMMINISTRAZIONE ACQUISTI (AMM) PIANIFICAZIONE ACQUISTI (PIAN) RAPPRESENTANTE DELLA DIREZIONE SGQ

(RAPPR. DIR. SGQ) RESP. SERVIZIO PREVENZIONE & PROTEZIONE

(R.S.P.P)

RESP. GARANZIA QUALITA’ (RGQ)

Figura 11-Esempi di rulli incisi