Appendice B

B.1 Introduzione

In questa appendice sono riportati i risultati delle prove effettuate per comprendere alcuni aspetti dell’analisi e della lettura dei risultati non sufficientemente descritti nella documentazione tecnica di supporto (si veda il paragrafo 2.4). Le prove sono state effettuate sui seguenti modelli:

• Modello 1, con lo scopo di effettuare un confronto tra i risultati ottenuti e quelli

previsti dalla teoria elementare, nel caso di un cilindro in parete sottile, al variare della snellezza;

• Modello 2, con lo scopo di effettuare una verifica sull’uso del collegamento di

tipo “Merge”;

• Modello 3, con lo scopo di effettuare un confronto tra i risultati ottenuti con un

cilindro irrigidito e quelli ottenuti con un cilindro equivalente;

• Modello 4, con lo scopo di analizzare la problematica relativa alla corretta

applicazione di carico agli elementi di tipo Beam.

B.2 Modello 1

Il Modello 1 (si veda la Figura B.1) è un cilindro in parete sottile a spessore costante (per le caratteristiche geometriche e la condizione di carico si veda la Tabella B.1), vincolato con un incastro ad un’estremità e caricato con una forza di taglio all’estremità opposta.

Figura B.1: Modello 1.

Spessore (mm) 5 Lunghezza (mm) 5000 Carico di taglio (N) 100000

Tabella B.1: Grandezze caratteristiche del Modello 1.

Lo scopo di questa prova è quello di visualizzare l’andamento delle tre componenti del tensore degli sforzi (tensione longitudinale, tensione circonferenziale e tensione tangenziale) e confrontarli con quelli previsti dalla teoria elementare, al variare della snellezza del cilindro, in particolare per i seguenti valori:

• L/D = 0.5; • L/D = 1; • L/D = 2; • L/D = 10.

momento flettente del cilindro (B.2). ∫∂SσX(x,θ)⋅t(θ)⋅dS =0 B.1 ∫ ∂ = ⋅ ⋅ S X(x,θ) z dS M(x) σ B.2

Le visualizzazioni prodotte sono riportate nelle figure successive, da Figura B.2 a Figura B.27.

Dall’esito di questa prova si può concludere che:

• le distribuzioni di tensione longitudinale e tensione di taglio appaiono corrette e

coerenti con le distribuzioni della teoria elementare.

• la distribuzione di tensione circonferenziale risulta molto variabile anche tra

nodi adiacenti. Questo è dovuto al fatto che la tensione circonferenziale è praticamente nulla (come previsto dalla teoria elementare). Quindi le oscillazioni sono dovute ad errori numerici.

• le verifiche sia a momento flettente, sia a sforzo normale sono state superate in

modo soddisfacente.

• la soluzione non risente in maniera apprezzabile della variazione di snellezza del

cilindro.

• le zone in prossimità del vincolo e dell’estremità caricata, risentono delle

Figura B.2: Modello 1 – tensione circonferenziale – L/D = 0,5 – rappresentazione polare.

Figura B.5: Modello 1 – tensione circonferenziale – L/D = 0,5 – rappresentazione cartesiana.

Figura B.6: Modello 1 – tensione tangenziale – L/D = 0,5 – rappresentazione longitudinale.

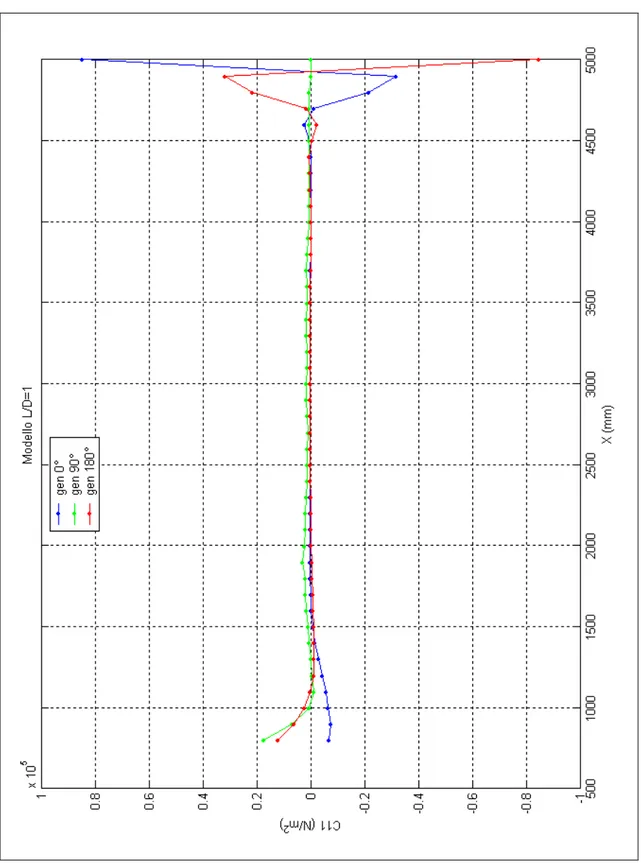

Figura B.7: Modello 1 – tensione longitudinale – L/D = 0,5 – rappresentazione cartesiana.

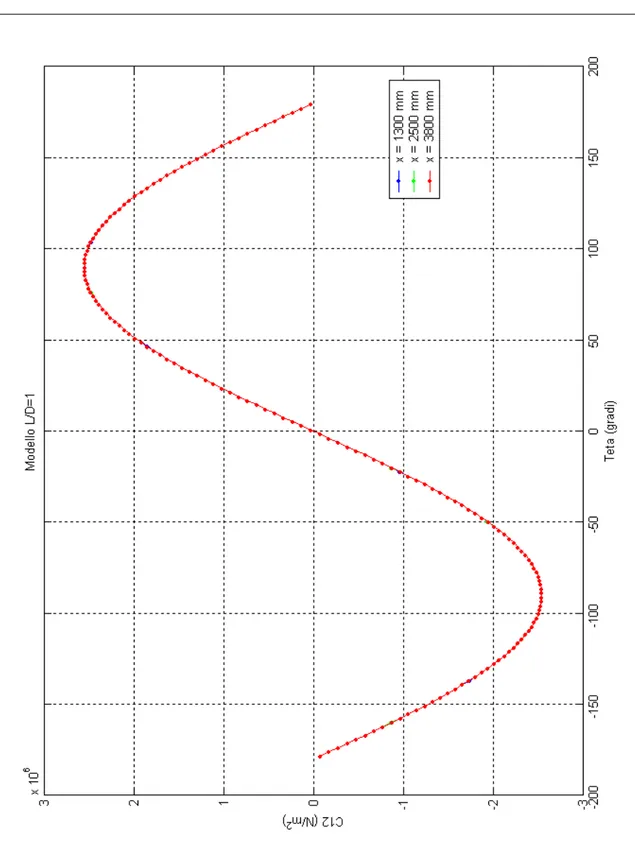

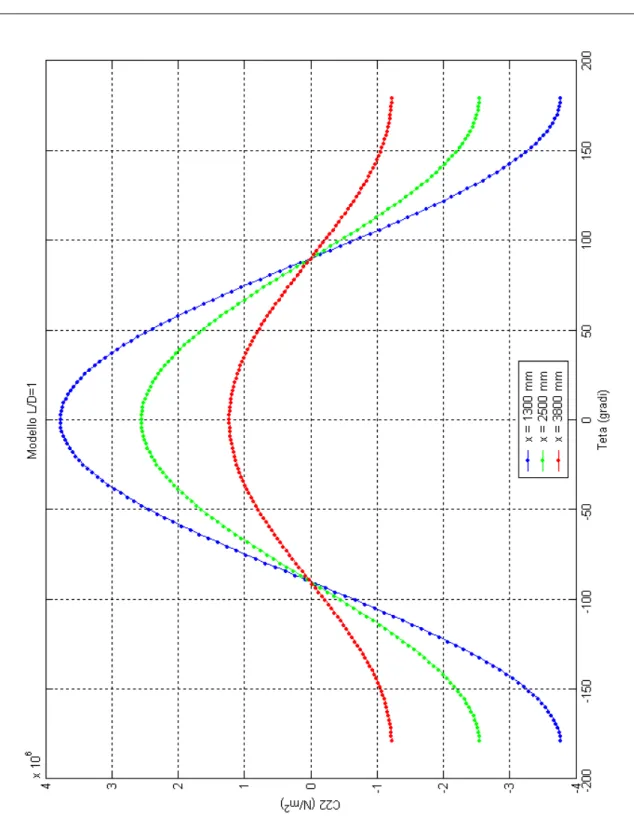

Figura B.10: Modello 1 – tensione circonferenziale – L/D = 1 - rappresentazione polare.

Figura B.13: Modello 1 – tensione circonferenziale – L/D = 1 – rappresentazione cartesiana.

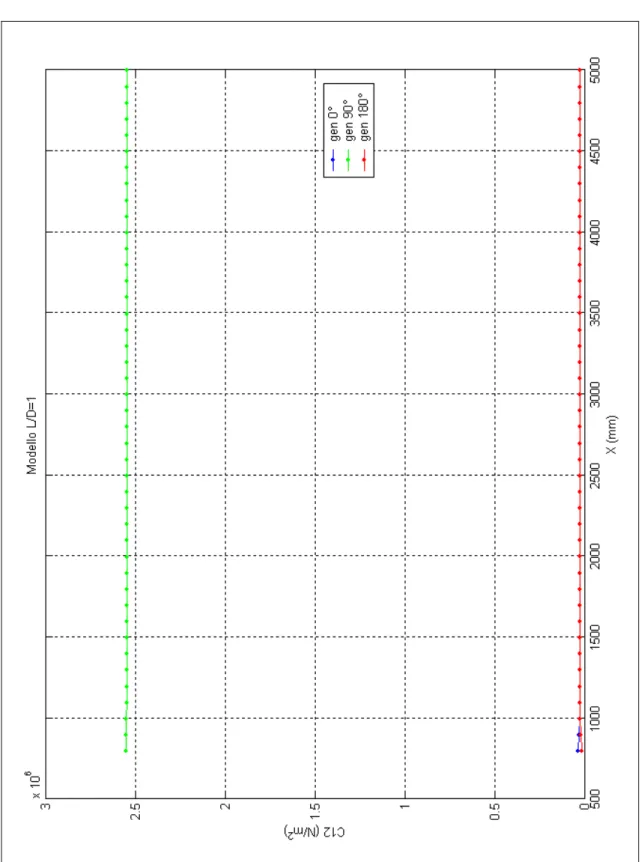

Figura B.14: Modello 1 – tensione tangenziale – L/D = 1 – rappresentazione cartesiana.

Figura B.15: Modello 1 – tensione longitudinale – L/D = 1 – rappresentazione cartesiana.

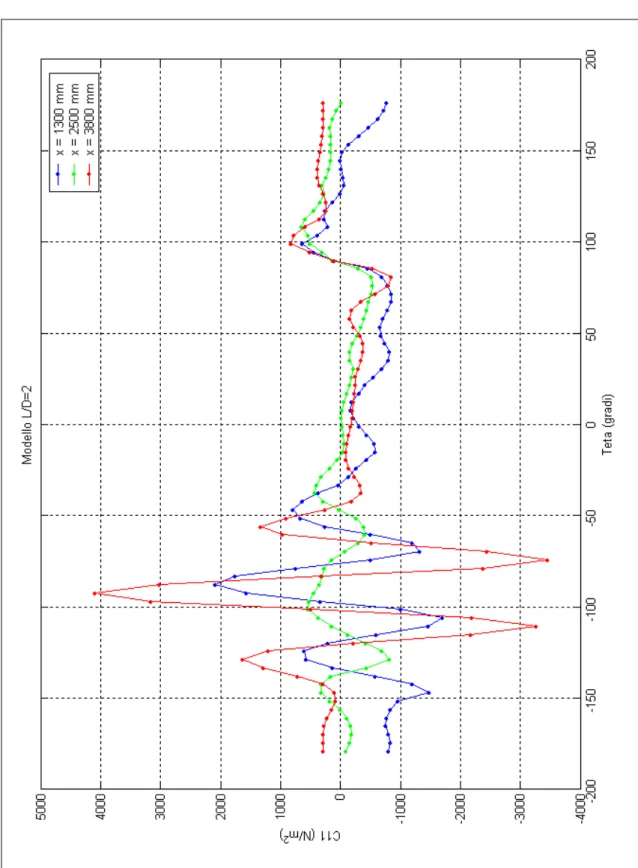

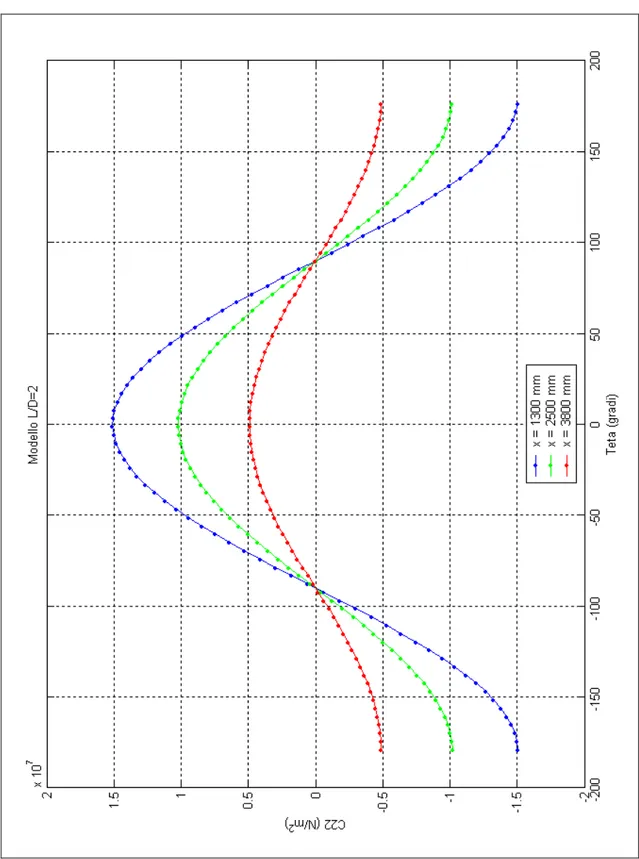

Figura B.18: Modello 1 – tensione circonferenziale – L/D = 2 – rappresentazione polare.

Figura B.23: Modello 1 – tensione circonferenziale – L/D = 10 – rappresentazione polare.

B.3 Modello 2

Il Modello 2 è geometricamente identico al Modello 1, ma con una differenza nella metodologia di modellazione. Invece di essere realizzato in un'unica superficie (come il Modello 1), è stato modellato mediante l’assemblaggio di più superfici. Queste sono state meshate indipendentemente e per realizzare la continuità strutturale sono stati collegati i bordi di contatto mediante il “merge” (il merge è stato descritto nel Capitolo 5). Le caratteristiche geometriche e la condizione di carico sono rimaste invariate, ed è stata effettuata una sola prova con L/D = 0,5 . Nelle pagine successive sono riportate le visualizzazioni prodotte, dalla Figura B.28 alla Figura B.35.

Dall’esito della prova si è concluso che:

• anche se globalmente le distribuzioni delle tensioni delle componenti del tensore

degli sforzi possono ritenersi soddisfacenti, si sono riscontrate delle perturbazioni della soluzione, in prossimità delle zone di giunzione dei pannelli;

• a causa di queste perturbazioni, gli errori nelle verifiche, in particolare quella a

sforzo normale, sono stati maggiori rispetto a quelli della prova del Modello 1, ma comunque tollerabili.

La soluzione calcolata dal software risente in maniera apprezzabile della suddivisione in sotto-componenti, collegate in fase di meshatura mediante il “merge”. Ovviamente aumentando il numero di componenti, di suddivisioni, di collegamenti fra componenti (“merge”, “spider”, “parti rigide”) si tende ad aumentare queste perturbazioni ed a peggiorare la qualità della soluzione. Gli errori riscontrati nella soluzione di questa prova sono stati comunque accettabili, ma bisogna considerare che il grado di complicazione del Modello 2 è molto basso e quindi in un modello nettamente più complicato possiamo aspettarci errori ben più consistenti. D’altronde per studiare strutture di un certo interesse ingegneristico, la complicazione del modello è un’ovvia conseguenza. Per questo motivo è auspicabile eseguire degli studi preliminari, per poter adottare una scelta di modellazione e di meshatura, che perturbi il meno possibile la soluzione.

B.4 Modello 3

Il Modello 3 è costituito da un cilindro in parete sottile, irrigidito dalla presenza di elementi longitudinali. Gli elementi longitudinali, posti con spaziatura uniforme, sono a sezione circolare costante lungo l’asse del cilindro. Sono stati modellati come segmenti rettilinei (di lunghezza pari alla lunghezza del cilindro), ai quali sono stati applicati, in fase di meshatura, elementi di tipo Beam. La condizione di carico è rimasta invariata (come nel Modello 1) e per le caratteristiche geometriche si veda la Tabella B.2.

Numero correnti 60 Lunghezza cilindro (mm) 5000

L/D 0.5

As/b*t 0.7

Tabella B.2: grandezze caratteristiche del Modello 3.

Per poter confrontare i risultati ottenuti con quelli ottenuti dalla prova effettuata sul Modello 1 (L/D = 0.5), è stata supposta l’equivalenza tra le aree delle rispettive sezioni. Quindi si è potuto scrivere le seguenti equazioni:

D t

A N

AMod1 = cor* S + Mod2*π* (B.3)

2 * * 7 . 0 Mod S b t A = (B.4) E si ottiene: mm tMod2 =2.9 (B.5) mm A r S S = π =18.4 (B.6)

Dall’esito della prova si è concluso che:

• l’inserimento dei correnti non portato a variazioni significative nelle

distribuzioni delle componenti del tensore degli sforzi (problematica relativa alla corretta applicazione del carico agli elementi di tipo Beam);

• le verifiche a sforzo normale e momento flettente sono state superate

B.4 Modello 4

A seguito dei problemi riscontrati nell’applicare una corretta distribuzione di carico agli elementi di tipo Beam è stata effettuata una prova sul Modello 4. Il modello è costituito da una lastra piana rettangolare e da un corrente di irrigidimento, collegato ad essa, posizionato in mezzeria (come mostrato in Figura B.44).

Figura B.44: Modello 4.

Il pannello irrigidito viene vincolato ad un’estremità con un incastro, mentre viene applicato un carico di trazione, uniformemente distribuito, all’estremità opposta. La lastre viene rappresentata da una superficie rettangolare, sulla quale viene generata una mesh di elementi Shell. Il corrente viene rappresentato da un segmento rettilineo schematizzato mediante elementi Beam. Il collegamento tra le due parti viene effettuato mediante “merge” dei nodi corrispondenti. Per applicare il carico di trazione, viene utilizzato l’apposito comando di “Forza distribuita”; questo comando serve per distribuire in maniera uniforme, la risultante del carico da applicare, su di una superficie, una linea od un punto (appartenenti ad una geometria su cui è stata generata

punto, il comando applica una forza concentrata nel punto di modulo pari alla risultante del carico. Se si tratta di una linea, a un carico distribuito costante per unità di lunghezza, pari alla risultante del carico da applicare diviso la lunghezza del segmento stesso. Se si tratta di una superficie, a un carico distribuito costante per unità di superficie, pari alla risultante del carico da applicare diviso l’area della superficie stessa. La limitazione di questo comando consiste nell’impossibilità di distribuire la risultante del carico su geometrie di diversa natura, come nel caso descritto sopra (risultante da distribuire uniformemente su un segmento ed un punto). Inoltre non si può ricorrere nemmeno all’uso di “Parti Virtuali” (descritte nel Capitolo 5), in quanto non sono applicabili ad uno o più punti. Per applicare la condizione di carico, si presentano quindi due possibili soluzioni:

• suddividere la risultante del carico da applicare in due parti da applicare sulle

due entità geometriche (il segmento della lastra ed il punto del corrente), secondo un principio di ripartizione da fissare come ipotesi (per esempio, proporzionalmente alle aree del corrente e della lastra);

• applicare la risultante del carico solo su un entità geometrica, secondo una

priorità da stabilire.

La prima delle soluzioni prospettate, presenta l’inconveniente di dover determinare una procedura di ripartizione, e se necessario di equivalenza, del carico, sufficientemente rappresentativa. Nell’esempio precedente della lastra con il corrente in mezzeria, il principio di ripartizione basato sulla proporzione delle aree delle sezioni, può essere sufficientemente rappresentativo. Ma con altre condizioni di carico e diversa geometria, la ripartizione del carico può diventare molto più complessa da calcolare e comportare difficoltà di implementazione all’interno del software.

La seconda delle soluzioni prospettate, propone di distribuire il carico uniformemente soltanto su un componente (per esempio, la lastra). Questa soluzione risolve la problematica relativa alla ricerca ed all’implementazione di un sistema di carico equivalente, ma comporta un problema di corretta distribuzione degli sforzi attraverso i componenti in gioco.

Le prove effettuate sul Modello 4 servono per comprendere il comportamento della struttura, utilizzando come applicazione del carico, la seconda delle soluzioni

Grandezza Valore Lunghezza lastra 300 mm Larghezza lastra 1000 mm Spessore lastra 2 mm Lunghezza corrente 1000 mm As/bt 4.1

Raggio sezione corrente 28 mm Carico di trazione 10000 N

Tabella B.3: Grandezze caratteristiche del Caso 1.

Grandezza Valore Lunghezza lastra 300 mm Larghezza lastra 1000 mm Spessore lastra 2 mm Lunghezza corrente 1000 mm As/bt 0.63

Raggio sezione corrente 11 mm Carico di trazione 10000 N

Tabella B.4: Grandezze caratteristiche del Caso 2.

Dall’esito di queste prove, si è dedotto che per garantire una corretta distribuzione degli sforzi tra i componenti, occorre:

• che le rigidezze dei componenti siano paragonabili (nel caso di un pannello

irrigidito, il rapporto As/bt non deve avere valori superiori all’unità);

• che vi sia lo spazio sufficiente ad una corretta ridistribuzione degli sforzi (da

determinare per il caso in questione).

In Figura B.45 viene riportato l’andamento della tensione longitudinale lungo la sezione di mezzeria del Caso 1, mentre in Figura B.46 viene riportato l’andamento della