CAPITOLO 5

PROPOSTE DI CONNESSIONE PER COPERTURE

LEGGERE

5.1 Caso del Malawi

5.1.1 Stato dell’arte

Come già descritto nella prima parte di questo lavoro, il bambù in Malawi inteso come materiale da costruzione è diffuso esclusivamente in ambito rurale dove è impiegato dalla popolazione per costruirsi la propria abitazione la dove il reperimento di altre risorse risulta difficile e troppo oneroso.

Il contesto in cui si collocano queste costruzioni è quello in cui si trovano molti abitanti del Malawi e cioè di limitate risorse economiche. Per questa ragione il requisito fondamentale della casa è quello di essere facilmente realizzabile e avere un costo ridotto, preoccupandosi solo in

fig.5.1 abitazione di Blantyre

un secondo momento della durata che può avere nel tempo. Ciò è oltremodo giustificabile se pensiamo che l’aspettativa di vita media di un abitante del Malawi è di 47 anni, difficile quindi pensare che sia importante costruire qualcosa di uso quotidiano che possa durare molto di più nel tempo.

Per questo motivo il principio generale che ha guidato nella ricerca della soluzione migliore per collegare gli elementi in bambù è quello di avere un collegamento che sia:

1. facilmente realizzabile 2. economico

L’attività di ricerca presso il politecnico del Malawi riguardo questo argomento purtroppo non è molto sviluppata, anche se di recente alcuni studenti hanno svolto nell’ambito delle proprie tesi di laurea lavori simili al mio per capire e far capire che il bambù può essere una valida alternativa in ambito costruttivo. Ciò quindi che vuole essere promosso con questa tesi è l’interesse per un materiale che solo apparentemente è senza valenza strutturale ma che se attentamente studiato può risolvere, almeno parzialmente i problemi abitativi del piccolo stato africano.

Inoltre nell’ultimo periodo si sta sviluppando una maggiore sensibilità verso la salvaguardia delle foreste, nel corso degli anni molti ettari di boschi sono stati abbattuti per essere impiegati nell’industria del legno. Fino ad ora, come alcuni cartelli inneggiano per le strade, l’unica alternativa proposta è l’utilizzo di blocchi (in c.a., laterizio, terra cruda o cotta al sole) ma è altresi evidente che queste tecnologie (almeno per laterizio e c.a.), al contrario del bambù, per essere prodotte richiedono energia che nello stato africano costa molto e a volte viene ricavata dalla combustione del legno.

Le soluzioni considerate per ideare il collegamento sono state diverse, partendo da esempi già realizzati e cercando di migliorarle nelle parti che, in questo contesto, non sarebbero state ottimali. Esaminando la letteratura sui giunti nella parte precedente, da un punto di vista strutturale probabilmente il modo migliore per collegare due canne di bambù è quello di trasferire la sforzo dall’interno della canna ad un elemento parallelo o perpendicolare al suo asse ma che in ogni caso sfrutti l’aderenza col bambù e non lo impegni a taglio. Questa soluzione oltre ad essere esteticamente apprezzabile è anche molto efficiente ma come è facile immaginare, richiede un impegno economico molto maggiore rispetto agli altri sistemi.

Tornando al caso del Malawi come prima ipotesi era stato pensato di affidare la trasmissione dello sforzo ad un piatto in acciaio, spostando così la parte debole del collegamento sul bambù. Questa soluzione è sicuramente vantaggiosa in termini di resistenza ma, in pratica, difficilmente eseguibile, l’alto costo dell’acciaio non permetterebbe a molte persone di poterselo procurare e realizzare così la propria abitazione. Questa soluzione è stata comunque testata nel laboratorio di ingegneria strutturale dell’Università da Pisa nella ambito della tesi di dottorato dell’ Ingegner Ngoma, di cui in seguito ho riportato i risultati.

Oggetto invece del mio lavoro è stato lo studio dello stesso tipo di collegamento in cui la trasmissione dello sforzo avviene attraverso un piatto in legno multistrato collegato al bambù mediante bulloni e viti autofilettanti. Questo materiale è facilmente reperibile e il suo costo è

5.1.2 Test pilota su collegamento bambù-piatto in acciaio

Il primo test svolto nel dipartimento di ingegneria strutturale dell’università di Pisa [11] ha riguardato come detto la ricerca della resistenza massima di un collegamento utilizzando un piatto in acciaio.La canna di bambù è stata collegata al piatto attraverso dei bulloni in acciaio dopo però che era stata rinforzata nella parte terminale da un cilindro in legno. Questo elemento è estremamente necessario perché evitata la rottura precoce del bambù per fessurazione. Il piccolo cilindro è stato fissato alla canna in due modi diversi: all’estremo A utilizzando colla e piccole viti autofilettanti, e a quello B utilizzando solamente colla. Il piatto è stato poi inserito nella canna e ancorato con i bulloni.

L’elemento testato è composto da una canna in bambù lunga 700 mm, di 45 mm di diametro medio, con spessore di 5 mm. Il rinforzo consiste in due cilindri in legno di pino lunghi 160 mm e rifiniti a mano in modo da avere lo stesso diametro della canna. Le aperture longitudinali per sistemare i piatti sono profonde 135 mm con uno spessore di 5 mm. I piatti in acciaio sono 75 mm X 180 mm e presentano lo stesso spessore delle aperture, sono collegati al bambù attraverso 3 bulloni per parte di 8 mm di diametro. Come detto l’estremo A è stato ulteriormente rinforzato da 12 viti autofilettanti Φ4 x 25 mm al fine, come detto di aumentare il grado di connessione fornito dalla colla.

fig.5.2 particolari dei collegamenti

Descrizione del test e risultati

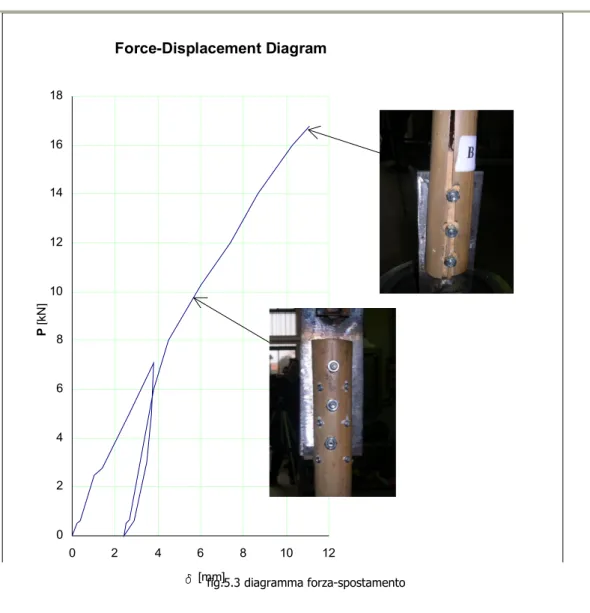

Il test effettuato ha avuto lo scopo di determinare la resistenza ultima del collegamento e il relativo diagramma forza – spostamento. Ciascun piatto è stato

collegato ad una barra in acciaio la quale è stata poi inserita nell’apparecchio di aggancio della macchina di prova.

L’apparecchio usato è una INSTRON (modello 1186, massima compressione/trazione 220KN), dotato di un cella estensometrica (1/100 mm di tolleranza) e di una stampante che permettesse di stampare la curva forza – spostamenti, riportata in fig.5.3. Il test è stato condotto in controllo di spostamento e la velocità di avanzamento è stata di 10 mm/min.

Il primo ciclo di carico è stato di 7 KN per permettere gli scorrimenti a carico costante e portare così in forza il pezzo. Il carico è stato poi aumentato fino a che non è stato raggiunto il collasso raggiungendo un carico di 16,8 KN. Osservando il test è stato possibile individuare tre diverse fasi:

Fase 1 (elastica): la connessione non manifesta alcuna fessura o segno di cedimento, inoltre la colla non permette alcun movimento relativo fra il cilindro in legno e il bambù.

Fase 2 (inelastica): il bambù inizia a fessurarsi lungo l’asse dei bulloni. Tuttavia non sono manifestati scorrimenti fra il cilindro e la canna

Fase 3 (collasso): All’estremità A aumentando il carico aumenta la presenza di fessure longitudinali senza tuttavia manifestare significativi scorrimenti fra legno e bambù. La rottura invece avviene nell’estremità A non rinforzata, qui il cilindro non è in grado di ridistribuire efficacemente le eccessive pressioni di contatto e il bambù cede in modo fragile per fessurazione lungo l’asse dei bulloni.

Force-Displacement Diagram 0 2 4 6 8 10 12 14 16 18 0 2 4 6 8 10 12 d [mm] P [k N]

Fig. 5.11: Force-displacements curve of the specimen.

fig.5.3 diagramma forza-spostamento

Osservazioni finali

Il lavoro fatto in questa piccola campagna di test ha fornito indicazioni interessanti utilizzate anche da me nelle successive prove svolte in Malawi. In particolare:

1. La presenza delle viti autofilettanti gioca un ruolo molto importante nella resistenza massima del collegamento

2. Il ruolo della colla è importante solo nella prima fase quando le tensioni tangenziali sono limitate

5.1.3 Campagna prove su collegamento bambù-piatto in

legno multistrato

Informazioni generali

Questo campagna di test si propone di fornire un contributo allo sviluppo di tecnologie di collegamento affidabili ed economiche, attraverso la sperimentazione di una giunzione di semplice realizzabilità, concepita con materiali di costo ridotto e che riesca ad impegnare il materiale base con carichi comparabili con la sua capacità portante. La giunzione, concepita per essere utilizzata in schemi di travatura reticolare, è sperimentata secondo due configurazioni geometriche, a singola e duplice asta, con l’applicazione di un carico quasi statico di trazione sulle estremità.

La giunzione consiste nell’inserimento di un piatto di legno multistrato di ridotto spessore, imbullonato alla canna di bambù avendo rinforzato quest’ultima nella zona di afferraggio con un cilindro in legno; alcune viti autofilettanti assicurano la solidarietà del cilindro in legno alla canna di bambù. Si è effettuata la scelta tipologica di utilizzare piatti in legno multistrato, contrariamente alla sperimentazioni effettuate in precedenza (vedi 5.1.2) vista la facile reperibilità ed economicità del prodotto e la sua accettabile capacità portante. Oltretutto nel mercato dell’Africa Sub sahariana è presente in una vasta gamma di spessori partendo da 4 mm, e ciò favorisce la sua adattabilità ai diversi diametri disponibili delle canne di bambù.

Il legno multistrato oggetto delle prove è stato reperito presso un fornitore di Blantyre (Malawi), così come gli altri materiali utilizzati negli esperimenti (bulloni, viti autofilettanti, cilindri in legno). Il materiale base, ovvero le canne di bambù, sono state reperite presso Chigumula – villaggio nel distretto di Blantyre. L’assemblaggio dei pezzi, così come l’allestimento degli elementi di afferraggio metallico, è avvenuto all’interno dell’officina e della falegnameria del Politecnico del Malawi. I test sono stati effettuati all’interno del Department of Civil engineering dello stesso Politecnico.

Tipologie dei giunti e loro realizzazione

I test effettuati hanno riguardato due tipi di collegamenti. Il primo, più semplice, è consistito nel sottoporre a una prova di trazione una canna singola con all’estremità fissati due piatti in legno multistrato, a loro volta ancorati alla macchina di prova mediante due supporti in acciaio.

Il secondo tipo di test ha riguardato il collegamento fra due canne di bambù inclinate in direzione opposta rispetto alla verticale di 30° usando un piatto in legno multistrato. Questo ultimo è stato fissato alla macchina attraverso lo stesso supporto in acciaio usato in precedenza. Per collegare invece l’altra estremità alla macchina di prova è stato realizzato un ulteriore elemento, in acciaio come indicato nella foto.

Fig.5.4: es. collegamento singolo fig.5.5: es. collegamento fra due elementi

Il collegamento della canna di bambù al piatto in legno multistrato è avvenuto attraverso tre bulloni in acciaio φ8 mm, inoltre per una lunghezza di 150 mm dal estremità, è stato inserito all’interno del pezzo un cilindro in legno di pino per rinforzare ulteriormente il collegamento. Questo elemento è stato realizzato su misura per ciascuna canna. Per fissare l’elemento di rinforzo al bambù e per incrementare la resistenza del collegamento sono state inserite 6 viti autofilettanti

φ4 mm per una lunghezza di 40 mm.

Montaggio dei provini

La realizzazione del collegamento è avvenuta nel modo seguente, si è iniziato modellando e inserendo nel bambù il cilindro in legno, successivamente è stato effettuato il taglio per posizionare il piatto in legno multistrato e infine sono stati realizzati i fori per i bulloni

e inserite le autofilettanti. C’è da notare che la lunghezza di queste è paragonabile al diametro della canna per cui riescono a passare il piatto e perforare entrambi i lati del bambù.

Per collegare il piatto alla macchina è stato realizzato, presso l’officina del politecnico del Malawi un supporto in acciaio che abbraccia il legno multistrato permettendo di trasferire lo sforzo oltre che attraverso il gambo dei bulloni anche mediante l’attrito all’interfaccia. Lo spessore delle due lastre in acciaio in cui sono inseriti i bulloni è di 2 mm. I bulloni sono identici a quelli utilizzati nei collegamenti. L’interasse fra le due parti in acciaio è di 10 mm, con lo scopo di evitare la rottura in questo

punto è stato inserito un ulteriore elemento in legno multistrato per aumentarne la resistenza. Per quanto riguarda la parte inferiore del collegamento doppio, l’elemento in acciaio utilizzato per inserire il pezzo all’interno della macchina è composto da due L con all’estremità due piatti imbullonati, in cui si uniscono le canne in bambù, e nella parte centrale un’asta saldata, sempre in acciaio.

fig. 5.6 apparecchio per l’afferaggio

Come detto, sia per il collegamento singolo che per quello doppio, è stato necessario realizzare due supporti in acciaio per inserire il piatto in legno multistrato all’interno della macchina. Infatti, come è possibile notare dalla foto, non è possibile collegare direttamente il piatto al meccanismo di prova.

fig.5.7 apparecchio d’afferaggio per collegamento doppio fig.5.8 particolare di afferraggio della macchina

Sia la preparazione del materiale che l’effettuazione dei test è avvenuta nei laboratori del politecnico del Malawi, a Blantyre, in particolare le parti in acciaio sono state realizzate dalla officina e quelle in legno multistrato dalla falegnameria della stessa università.

Macchina di prova

Il modello di macchina utilizzato è Avery-Denison, la sua

risoluzione è 50 daN e il carico massimo che può registrare è

1000 KN.

Le prove sono avvenute in controllo di spostamento, in cui un’estremità della macchina era stazionaria e l’altra si muoveva con una velocità di 8 mm al minuto per le prime

due prove per pezzi singoli e 0,04 mm al minuto per tutte le

altre prove.

È stato deciso di cambiare la velocità dopo aver osservato nei primi due casi che la rottura avveniva da una parte sola e vicina all’elemento in movimento.

Caratteristiche fisiche degli elementi testati

Prima di assemblare i pezzi ed effettuare le prove si è proceduto a identificare ciascun elemento attraverso un numero, inoltre è stata assegnata una lettera, a o b, a ciascun lato. È stato così possibile raccogliere tutte le informazioni necessarie riguardanti le caratteristiche fisiche di ogni pezzo provato.

Data la non uniformità della canna di bambù in alcuni casi sono stati considerati due valori, uno massimo e uno minimo, per la grandezza in esame.

Per quanto riguarda i test su collegamento singolo la loro lunghezza è di 470 mm e queste sono le caratteristiche dei pezzi provati:

Numero

φ

a esterno maxφ

a esterno minφ

a interno maxφ

a interno minφ

b esterno maxφ

b esterno minφ

b interno maxφ

b interno minφ

esterno mins

a maxs

a mins

b maxs

b min1 46 44 33 33 45 43 29 29 43 7 7 7 7 2 45 43 29 29 48 47 30 30 43 8 7 12 7 3 45 43 34 34 45 43 33 33 40 5 5 4 4 4 44 44 31 31 44 44 30 30 43 6 5 6 5 5 45 44 32 32 45 44 33 33 42 5 5 5 5 6 42 41 28 28 43 43 29 29 41 8 5 7 6 tabella 5.1

Per quanto riguarda invece i test su collegamento doppio la loro lunghezza è di 600 mm e queste sono le caratteristiche dei pezzi provati:

Numero

φ

a estern o maxφ

a esterno minφ

a interno maxφ

a interno minφ

b esterno maxφ

b esterno minφ

b interno maxφ

b interno minφ

esterno mins

a maxs

a mins

b maxs

b min1 53 52 36 36 53 51 33 33 49 9 7 9 8 2 47 46 28 28 47 46 28 28 46 9 8 10 8 3 40 39 30 30 44 43 31 31 39 5 5 5 5 4 45 43 33 33 49 46 36 36 43 4 4 5 5 5 43 40 30 30 45 43 30 30 40 5 5 5 5 6 45 43 32 32 43 42 30 30 42 7 5 7 5 7 49 47 37 37 51 50 38 38 47 5 5 5 5 8 52 49 36 36 54 52 38 38 49 7 6 7 6 9 44 43 29 29 41 40 25 25 40 7 6 8 7 10 48 47 36 36 52 49 38 38 47 7 6 5 5 11 50 48 28 28 53 49 27 27 48 10 8 12 10 12 47 44 30 30 49 47 29 29 44 9 7 11 8 tabella 5.2 Nota

Prove collegamento singolo

Provino Numero 6

Spessore piatto 4 mm

Orientamento provino A - B

Velocità incremento spostamenti 8 mm/sec Parametro di velocità della macchina 1

Carico massimo raggiunto 450 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La crisi è avvenuta per rifollamento nel legno multistrato attorno al gambo del bullone, il bambù non ha presentato segni di cedimento e non ci sono fessure visibili. Inoltre la rottura è avvenuta su un solo piatto mentre l’altro è praticamente integro.

Provino Numero 5

Spessore piatto 4 mm

Orientamento provino A - B

Velocità incremento spostamenti 8 mm/sec Parametro di velocità della macchina 1

Carico massimo raggiunto 400 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La crisi è avvenuta allo stesso modo della prima prova, si è avuto rifollamento attorno ai gambi dei bulloni di un solo piatto. Osservando che la rottura è avvenuta in entrambe le prove sul piatto relativo alla ganascia in movimento si è deciso di ridurre la velocità di incremento degli spostamenti.

Provino Numero 2

Spessore piatto 4 mm

Orientamento provino B - A

Velocità incremento spostamenti 8 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 550 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

L’elemento in bambù utilizzato presentava un’asse non perfettamente rettilineo. La rottura è avvenuta anche questa volta per rifollamento attorno ai gambi dei bulloni. È possibile notare segni di crisi su entrambe le facce, anche se continua a essere più marcata su quella più vicina alla ganascia in movimento. Notando che riducendo la velocità migliora la distribuzione dello sforzo fra i piatti, si è deciso di diminuirla ulteriormente.

Provino Numero 3

Spessore piatto 6 mm

Orientamento provino B - A

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 800 daN

Spostamento ultimo lato A 3 mm

Spostamento ultimo lato B 4 mm

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La rottura è avvenuta per rifollamento nel legno multistrato attorno ai gambi del bullone. È possibile osservare inoltre che alla fine della prova si è aperta una fessura su tutto lo spessore della canna che va dal bullone centrale a quello più vicino al supporto metallico sul lato A dell’elemento.

Provino Numero 1

Spessore piatto 6 mm

Orientamento provino B - A

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 840 daN

Spostamento ultimo lato A 3.5

Spostamento ultimo lato B 1

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La rottura è avvenuta per rifollamento nel legno multistrato attorno ai gambi dei bulloni. Non ci sono segni di crisi nel bambù.

Provino Numero 4

Spessore piatto 6 mm

Orientamento provino B - A

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 850 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La crisi è avvenuta anche in questo ultimo caso per rifollamento attorno al gambo del bullone. Attorno a 800 daN inoltre si è aperta una fessura simile a quella avuta nel test precedente e anche questa volta sul lato in cui era presente il dado del bullone.

Prove collegamento a due elementi – 1° Fase

Osservazione generale

Al contrario di quanto avvenuto per il collegamento singolo, ci sono state alcune difficoltà da parte della falegnameria nel tagliare il bambù e il legno multistrato con la necessaria precisione. Per cui per assemblare i diversi componenti è stato necessario forzarli causando la rottura prematura di alcune parti. Si sono infatti create fessure nel bambù già prima di iniziare la prova che ne hanno limitato la resistenza. Pertanto queste prove possono esser considerate utili per fornire indicazioni e miglioramenti da applicare nei test futuri ma non possono fornire dati attendibili sull’effettiva resistenza dei collegamenti.

Questo è lo schema generale del collegamento:

estremo A

estremo B estremo C

estremo D

pos. 1 pos. 2

Provini numero 11 5

Spessore piatto 6

Provino pos. 1 11

Provino pos. 2 5

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 750 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

Prima di iniziare la prova sono presenti in A fessure nel bambù lungo il taglio effettuato per inserire il piatto in acciaio. Sull’elemento 5 sono presenti fessure in C all’incontro col piatto in legno multistrato e sempre in C lungo l’asse della bullonatura. La rottura è avvenuta in D nel bambù lungo l’asse dei bulloni.

Provini numero 7 12

Spessore piatto 6

Provino pos. 1 12

Provino pos. 2 7

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 1100 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

In A, C e D sono presenti fessure attorno ai bulloni già prima di iniziare la prova. Inoltre è presente una lunga fessura sull’elemento 7 che si estende per buona parte del pezzo. A 750 daN si è avuta la rottura del bambù in C mentre il collasso si è avuto per crisi del bambù in C e D

Provini numero 1 4

Spessore piatto 6

Provino pos. 1 1

Provino pos. 2 4

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 970 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

Come nei casi precedenti anche in questo ci sono fessure lungo i bulloni già all’inizio della prova, in particolare lungo quelli in A. La rottura è avvenuta proprio per cedimento di questo collegamento.

Provini numero 2 8

Spessore piatto 4

Provino pos. 1 2

Provino pos. 2 8

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 700 daN

Spostamento ultimo lato A /

Spostamento ultimo lato B /

Pezzo prima della prova

Pezzo dopo la prova

Osservazion

i

Osservando che nelle prove precedenti la rottura avveniva per crisi dell’unione fra bambù e acciaio non permettendo quindi di determinare la reale resistenza del collegamento bambù-legno multistrato si è deciso di rinforzare i punti A e D con del nastro isolante in modo da “cerchiare” la parte terminale della canna. La crisi è avvenuta per rifollamento nel legno multistrato attorno ai bulloni delle supporto in acciaio che collega il piatto alla macchina di prova.

Prove collegamento a due elementi – 2° Fase

Osservazione generale

Dato che i primi test su i collegamenti doppi non avevano fornito le indicazioni volute è stato deciso di effettuare nuovi test per saggiare l’effettiva resistenza di questo giunto e cercare così di capire quale è l’influenza dello sforzo bi-assiale sul piatto multistrato.

Lo schema di montaggio così come il supporto metallico è identico a quello usato nei test precedenti, i piatti in questo caso hanno uno spessore di 4 mm.

Queste sono le caratteristiche dei campioni utilizzati:

Numero

φ

a esterno maxφ

a esterno minφ

a interno maxφ

a interno minφ

b esterno maxφ

b esterno minφ

b interno maxφ

b interno mins

a maxs

a mins

b maxs

b min 1 54 54 23 23 54 48 25 24 9 7 9 8 2 51 50 26 26 49 46 30 29 9 8 10 8 3 57 52 26 25 52 51 28 27 5 5 5 5 4 57 52 32 31 51 49 30 28 4 4 5 5 5 51 50 30 29 50 48 32 31 5 5 5 5 6 50 49 32 31 50 48 34 34 7 5 7 5 tabella 5.3Provini numero 1 2

Spessore piatto 4

Provino pos. 1 1

Provino pos. 2 2

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 1380 daN

Spostamento ultimo lato A 5 mm

Spostamento ultimo lato B <1 mm

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La qualità dei provini è decisamente migliore rispetto ai test precedenti. La rottura è avvenuta all’aggancio fra il piatto in multistrato e la macchina, i bulloni hanno tranciato il multistrato. Il bambù non presenta alcuna fessura.

Provini numero 3 4

Spessore piatto 4

Provino pos. 1 3

Provino pos. 2 4

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 1300 daN

Spostamento ultimo lato A 5 mm

Spostamento ultimo lato B 4 mm

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

La rottura interessa il piatto in multistrato, in particolare l’aggancio con la macchina di prova. Il motivo del collasso è il rifollamento attorno ai gambi dei bulloni. Il bambù è rimasto intatto.

Provini numero 5 6

Spessore piatto 4

Provino pos. 1 5

Provino pos. 2 6

Velocità incremento spostamenti 0.04 mm/sec Parametro di velocità della macchina 0.5

Carico massimo raggiunto 1400 daN

Spostamento ultimo lato A 5 mm

Spostamento ultimo lato B 2 mm

Pezzo prima della prova

Pezzo dopo la prova

Osservazioni

Al contrario del caso precedente la rottura è avvenuta per tranciamento del multistrato da parte dei gambi dei bulloni che collegano il piatto alla macchina di prova. Il bambù è rimasto intatto.

Considerazioni finali sui risultati del test

I risultati ottenuti e ciò che è stato osservato durante i test sull’uso di piatto in legno multistrato per collegare canne di bambù conducono a interessanti conclusioni.

Prima di tutto deve essere prestata la massima attenzione nella realizzazione dei campioni da provare per non creare rotture prematura e condizionare così la prova.

Nei test con un solo elemento il bambù non ha esibito alcun segno di crisi durante il raggiungimento del carico di rottura. Ciò non è accaduto nei test con collegamento doppio in cui i difetti di allineamento dei fori dei bulloni e negli intagli nel bambù hanno condizionato la prova causando la rottura prematura delle canne. Ciò sottolinea la necessità di una valida maestranza nella realizzazione dei collegamenti.

L’uso combinato di cilindri di legno e viti autofilettanti in aggiunta a viti in acciaio ha reso il giunto robusto ma allo stesso tempo ha complicato la determinazione della resistenza ultima utilizzando i comuni mezzi di calcolo.

L’uso del cilindro in legno è molto importante perché previene eccessive pressioni sul bambù causa principale di fessurazione e rottura della canna. Ciò è stato possibile constatarlo nell’ultimo test in cui il cilindro era stato erroneamente omesso.

La crisi nei collegamenti singoli è avvenuta per rifollamento del legno multistrato attorno ai gambi dei bulloni. Una volta fissata la velocità di incremento degli spostamenti su 0.04 mm/sec il carico di rottura raggiunto non ha differenze significative. Inoltre il carico massimo raggiunto è significativamente differente per i due diversi spessori.

I risultati riguardanti la prima fase dei test su collegamento doppio sono scarsamente significativi a causa della scarsa precisione con cui sono stati confezionati i pezzi provati.

Quelli invece relativi alla seconda parte possono fornire utili indicazioni. Se da un lato non è stato raggiunto il carico massimo ammissibile dal collegamento poiché la crisi è sempre avvenuta all’attacco con la macchina di prova, dall’altro il carico raggiunto è maggiore di quello previsto. Infatti supponendo di scomporre la forza massima applicata, lungo gli assi delle due canne di bambù si ottengono valori maggiori di quelli registrati nei test su collegamenti singoli.

Su questo incremento del valore di rottura possono giocare diversi aspetti difficilmente controllabili con così pochi test, come ad esempio il maggior diametro delle canne nella seconda fase di prove. Sicuramente però in questo secondo caso gli sforzi si distribuiscono in modo più favorevole nel piatto multistrato rispetto a prima ritardando la rottura per rifollamento.