2. Impiego del laser nelle lavorazioni di materiali non

convenzionali

2.1 Premessa

In questo capitolo verrà proseguita l’analisi dei processi di lavorazione mediante fascio laser già introdotta nel capitolo precedente nell’ambito dei materiali metallici. Tra le molteplici tecnologie utilizzate nel settore della realizzazione di impronte e cavità ottenute lavorando dal pieno, l’asportazione tramite laser è, infatti, la tecnologia più innovativa in termini di velocità di esecuzione e versatilità.

Nella seguente trattazione l’esame di tali lavorazioni verrà esteso anche ai cosiddetti materiali “non convenzionali”, con l’obiettivo primario di fornire una panoramica completa dei possibili impieghi di questa tecnologia innovativa. L’analisi approfondita e particolareggiata dell’interazione tra fascio laser e diverse tipologie di materiale è di fondamentale importanza per l’obiettivo finale di questo lavoro, in quanto la scelta del materiale da utilizzare sarà motivata dalla sua lavorabilità con il fascio laser presente presso l’officina della Sezione di Produzione (un tubo a CO2 con potenza pari a 50W).

In questo capitolo saranno, dunque, analizzati gli impieghi del laser (a CO2 e ad eccimeri) nelle

lavorazioni di materiali polimerici, compositi, ceramici e vetrosi.

2.2 Polimeri

Generalmente un fascio laser con determinate caratteristiche è in grado di vaporizzare una maggior quantità di materiale da campioni polimerici che da campioni metallici. Questo è dovuto, almeno in parte, a causa dell’assai minore conducibilità termica dei polimeri che mantiene localizzato il calore generato dall’energia incidente.

In particolare, la combinazione migliore per il taglio di materiali organici sembra essere costituita da laser a CO2 in continua, in modo da rendere i due bordi ottenuti con il processo,

uniformi e regolari. Praticamente tutti i materiali organici presentano un elevato assorbimento alla lunghezza d’onda di 10,6µm, mentre molti di essi sono trasparenti alle lunghezze d’onda

del laser a rubino (0,69 µm) e del laser a Nd in YAG (1,06 µm) così come allo spettro della luce visibile che è, infatti, compreso tra 0,4µm ed 0,6 µm [21].

Un problema molto comune dovuto all’interazione del fascio laser sulla superficie di un polimero è l’infiammabilità dei prodotti dell’asportazione, siano essi gassosi o liquidi. I polimeri sono infatti, data la loro natura di composti organici, dei combustibili solidi il cui punto di accensione dipende oltre che dalle caratteristiche chimico-fisiche, anche dalla superficie di scambio termico; è quindi probabile che i fumi costituiti da particelle di dimensioni microscopiche o submicroscopiche in sospensione nell’aria calda, liberandosi dalla zona di lavoro, vengano incendiati dall’energia altamente concentrata del laser causando la propagazione delle fiamme fin sulla superficie del materiale. I danni causati da questo fenomeno di propagazione della combustione non si hanno solamente sul materiale in termini di alterazione geometrica e chimica delle parti tagliate, ma ben più gravi effetti possono manifestarsi sul gruppo ottico del laser che può risultare seriamente compromesso sia dalle fiamme che dai depositi di vapori polimerici opachi e contaminanti. Dunque, mentre nel taglio laser dei metalli ferrosi si insuffla ossigeno sulla zona di taglio per consentire la formazione di una reazione esotermica che velocizza il processo, nel caso di taglio di polimeri si impiega un potente getto di aria per asportare i prodotti del processo (siano essi liquidi o gassosi) e spegnere le fiamme originate dalla pirolisi degli strati superficiali.

I polimeri utilizzati per impieghi industriali sono assai numerosi e presentano caratteristiche chimiche , proprietà ottiche e meccaniche molto differenti tra loro; anche il comportamento durante l’interazione con un fascio laser presenta notevoli variazioni a seconda del materiale in esame.

Si suddividono, quindi, i polimeri in tre gruppi, in base al fenomeno che regola l’asportazione di materiale [20, 6]:

• Taglio per fusione. In questa categoria è compresa la maggior parte dei polimeri termoplastici come il polipropilene, il polistirene, i poliammidi (nylon e derivati) ed alcuni tecnopolimeri come l’ABS (acrilonitrile-butadiene-stirene).

• Vaporizzazione. Un processo di pura sublimazione del polimero dallo stato solido allo stato gassoso si ha, ad esempio, per il polimetilmetacrilato e per i poliacetali.

• Degradazione chimica. Questo gruppo comprende i polimeri termoindurenti come le resine fenoliche ed epossidiche e gli elastomeri. Vengono tagliati con questa procedura anche il polivinilcloruro (PVC) che genera fumi altamente tossici di acido cloridrico, il policarbonato ed i poliuretani, anch’essi causa di esalazioni tossiche di acido cianidrico.

2.2.1 Taglio per asportazione di materiale fuso

Contrariamente a quanto avviene nel caso dei metalli in cui la grande rapidità con cui inizia il processo di ebollizione permette la formazione solo di una modesta quantità di materiale fuso, nella maggior parte dei polimeri termoplastici si assiste alla fusione di una vasta zona sottostante alla superficie colpita dal laser, a causa della cattiva conduzione termica in senso trasversale alla direzione di asportazione.

L’asportazione di materiale avviene, in questo processo, attraverso l’espulsione del polimero fuso, operata da un potente getto di gas inerte (anche se molte volte per minimizzare i costi viene usata aria deumidificata) che agisce coassialmente con il laser e spegne le eventuali fiamme che si possono originare dalla combustione della parte liquida. L’impiego del flusso d’aria pressurizzata è appropriato nei processi di taglio, dove il polimero fuso viene soffiato verso il basso attraverso l’intero spessore (fig. 2.1.a); contrariamente questa procedura di asportazione non consente di realizzare impronte e cavità, in quanto non è possibile espellere la parte fusa con il getto di aria pressurizzata senza che essa si ridepositi sui bordi del taglio e nuovamente all’interno della cavità oppure direttamente sulla lente di focalizzazione del laser se l’eiezione causata dal getto è violenta (fig. 2.1.b).

Fig.2.1 a) asportazione del polimero fuso nel processo di taglio b) deposito delle scorie fuse nell’asportazione dal pieno

A seconda delle condizioni di taglio e della tensione superficiale del polimero liquido, il materiale viene asportato dalla zona di taglio in forma di piccole gocce o sottili filamenti estrusi dalla pressione locale del getto sulla parte fusa. La larghezza del cordone asportato durante il taglio, (normalmente indicata con il termine anglosassone “kerf width”), è assai

ridotta (0,1-0,6mm) e consente di tagliare forme complesse e spigoli vivi con un raggio di raccordo pari alla larghezza del cordone stesso.

La qualità del bordo ottenuta con questo processo di taglio è superiore a quella raggiungibile mediante l’utilizzo di macchine convenzionali, come una sega a nastro od una fresatrice a pantografo, nonostante la presenza di increspature e scorie risolidificate dovute al fatto che il flusso di aria agente sulla zona di lavoro non riesce a rimuovere completamente il materiale fuso.

I parametri influenti nel processo di asportazione laser sono generalmente: • la potenza incidente sulla superficie;

• la velocità di taglio;

• la distanza di focalizzazione del fascio laser; • la pressione del gas.

Se la velocità di taglio è più bassa del valore ottimale stimato per una data combinazione tra laser utilizzato e polimero da lavorare, gli effetti sulla qualità del bordo del taglio sono trascurabili, ma si ha una notevole percentuale di energia incidente inutilizzata che può danneggiare il materiale sia attraverso la fusione di una quantità eccessiva di materiale, sia attraverso una distorsione del pezzo finito. Succede molto spesso, infatti, che i fogli di polimero prodotti per estrusione conservino una notevole quantità di tensioni residue che causano una deformazione permanente una volta oltrepassata la temperatura critica di rammollimento.

Se, invece, la velocità di taglio è troppo elevata, l’effetto del laser non penetra nell’intero spessore del materiale e si ottiene un solco spesso occluso da polimero liquido risolidificato. La situazione che si presenta è quindi analoga a quella descritta in fig.2.1.b .

Per quanto riguarda la pressione del gas, con valori troppo bassi di questo parametro esiste il pericolo che il laser inneschi la combustione delle piccole gocce di polimero fuso, mentre per valori eccessivi l’aumento della turbolenza nella zona di taglio causa un aumento significativo della rugosità sui bordi del taglio. Un flusso eccessivo di gas può, inoltre, raffreddare eccessivamente la zona di taglio rendendo il processo meno efficiente e coagulare le gocce di polimero fuso in filamenti che occludono il kerf, impedendo il processo di asportazione nelle zone circostanti.

La distanza focale alla quale viene impostata la lente del gruppo ottico regola (come verrà mostrato anche nel capitolo successivo) il diametro dello spot del fascio laser. Una riduzione del diametro dello spot consente di avere a disposizione, sulla superficie da lavorare, una

maggiore densità di energia. Si possono, in questo modo, aumentare le velocità di taglio e ridurre la larghezza del kerf.

Il modo del laser (cioè la distribuzione della densità di energia attraverso la sezione del raggio laser) ha un’importanza relativa nelle lavorazione dei polimeri in quanto ha effetto solamente sulla capacità di focalizzazione del fascio e quindi indirettamente sulle dimensioni dello spot. Le anomalie nella distribuzione spaziale dell’energia del fascio non generano, dunque, difetti sul bordo del taglio dato che i polimeri presentano un elevato assorbimento e fondono a temperature assai basse. L’azione del flusso d’aria, in questo processo, compensa qualsiasi particolarità nel modo del laser; per questa ragione i laser progettati per la lavorazione dei polimeri non richiedono le medesime caratteristiche di qualità e precisione utilizzate, invece, nel caso di materiali sensibili al modo del laser come ad esempio l’acciaio dolce.

Non è ancora stata sviluppata una teoria che consenta di determinare il tasso di asportazione del processo di questo processo taglio, né sono stati studiati gli effetti combinati del movimento di una sorgente laser defocalizzata e dell’asportazione di polimero fuso. L’effetto di un flusso di gas (assiale o trasversale) sul processo di asportazione è stato preso in considerazione da O’Keefe e Johnson [18], mentre la distribuzione di temperature in un solido semi-infinito dovuta ad una sorgente di energia continua e gaussiana, è stata analizzata da Pittaway nel procedimento di taglio di spessori sottili con un cannone elettronico [35].

2.2.2 Taglio per vaporizzazione

Il polimetilmetacrilato è l’unico polimero di uso comune in cui il procedimento di asportazione mediante laser, avviene prevalentemente per vaporizzazione del materiale. L’acrilico arriva istantaneamente al punto di ebollizione e libera vapori di monomero MMA (metilmetacrilato) senza che venga generata un’apprezzabile degradazione chimica; il processo può, quindi, essere approssimato come un cambiamento di fase che porta il materiale dallo stato solido a quello di vapore. I bordi ottenuti con questo procedimento di asportazione sono di qualità estremamente elevata.

Il vapore di MMA è un gas incolore ma ben distinguibile dall’odore; presenta, inoltre, un elevato assorbimento della luce laser che ne può innescare la combustione generando una fiamma gialla e fuligginosa per la presenza di monomero carbonizzato in sospensione. Questa fiamma deve essere eliminata, in quanto fonte di danneggiamento superficiale del polimero, assicurando che la velocità di evacuazione della nuvola di gas sia maggiore della velocità di

propagazione del fronte di fiamma. I modi per aumentare la velocità di evacuazione del gas nel processo di vaporizzazione sono essenzialmente tre: si può agire aumentando la velocità di taglio, riducendo la potenza incidente e conseguentemente la densità di energia sulla superficie oppure aumentare la pressione del getto d’aria che assiste il processo di taglio. In questo ultimo caso però, non possono essere raggiunti valori superiori a 0,5-1atm; infatti, affinché il bordo ottenuto con il taglio sia di qualità elevata, occorre che lo strato di materiale fuso residuo si risolidifichi senza essere disgregato dal flusso di aria incidente. Se il flusso d’aria che attraversa la zona di taglio supera un determinato valore (funzione dello spessore del foglio di polimero) lo strato liquido assume un aspetto smerigliato, derivante dal moto turbolento dell’aria.

Sebbene la maggior parte dei materiali acrilici venga utilizzata per impieghi di tipo non strutturale (i carichi in gioco sono, dunque, trascurabili) è importante notare che la superficie ottenuta mediante taglio laser è soggetta a frattura. La fragilità dei bordi ottenuti è dovuta ad una combinazione di più effetti come:

• tensioni residue durante il processo di risolidificazione;

• produzione di pori microscopici all’interno dello strato fuso risolidificato;

• solidificazione preferenziale dello strato fuso in direzione perpendicolare a quella di taglio;

• locale depolimerizzazione che riduce il peso molecolare generando, di conseguenza, un abbassamento della resistenza a trazione.

2.2.2.1 Un modello per il taglio e la foratura

Berrie e Birkett [6] hanno proposto un modello del processo di vaporizzazione laser del PMMA basato sul bilancio termico che si stabilisce a seguito dell’irraggiamento di una superficie, ottenuto mediante una sorgente di energia con distribuzione spaziale nota. La teoria viene poi estesa al caso di una sorgente in movimento.

Per simulare le condizioni del processo di vaporizzazione, vengono preliminarmente assunte delle ipotesi:

1) l’energia del laser viene assorbita in uno spessore sottile in corrispondenza della superficie del materiale;

2) le perdite di energia dovute all’irraggiamento ed alla conduzione vengono ritenute trascurabili;

3) la nuvola di vapore di MMA generata dal processo assorbe una percentuale trascurabile dell’energia laser;

4) ad ogni variazione dell’intensità luminosa (che ha le dimensioni di una potenza per unità di superficie) incidente sulla superficie corrisponde una variazione della temperatura e conseguentemente del tasso di evaporazione;

5) la distribuzione della densità di energia in una sezione qualsiasi del fascio laser, è di tipo gaussiano.

La quarta ipotesi asserisce che il processo di vaporizzazione è generalmente ritenuto di tipo termico e che il tasso di evaporazione dipende unicamente dalla temperatura. La temperatura sulla superficie è, dunque, quel valore che si stabilisce sul pezzo a seguito del bilancio tra flusso termico entrante e flusso termico smaltito attraverso la vaporizzazione a quella determinata temperatura. Se l’intensità luminosa aumenta, la temperatura sulla superficie del pezzo aumenta e viceversa.

Alcuni autori [6,22] hanno assunto che la vaporizzazione abbia inizio ad una temperatura fissa, indipendente dall’intensità del raggio laser e prossima al punto di ebollizione; altri [19], invece, studiando la vaporizzazione dell’alluminio, hanno registrato valori della temperatura superficiale superiori a quella di ebollizione. Questo fenomeno di anormale penetrazione del calore all’interno del materiale e di rapido innalzamento della temperatura superficiale è dovuto alla presenza di onde d’urto associate alla formazione di plasma con un elevato coefficiente di assorbimento della luce laser. Per quanto riguarda il modello proposto, l’ipotesi 3) esclude la formazione di plasma all’interno della nuvola di vapore in evacuazione dalla zona di lavoro e la temperatura superficiale è dunque direttamente proporzionale all’intensità luminosa incidente.

La legge di Beer-Lambert mette in relazione l’intensità di luce con la profondità di penetrazione del fascio laser, al di sotto della superficie colpita, e le proprietà ottiche del materiale, kbz e I I kbI z I − = − = ∂ ∂ 0 (2.1)

dove I/I0 è la trasmissività del pezzo, k è la percentuale di luce assorbita (mentre 1-k è quella riflessa), b è il coefficiente di assorbimento e z è la profondità di penetrazione.

Fig. 2.2 Influenza di una radiazione laser su un punto generico Q

Nella figura 2.2, Q è un punto arbitrario interno al pezzo in lavorazione che subisce l’influenza di una sorgente di energia posizionata in un punto P appartenente al piano x-y e coincidente con la superficie esposta alla radiazione laser; l’origine del sistema è stata scelta in modo che le coordinate x e z del punto Q’, proiezione del punto Q sul piano di scansione, siano nulle. La potenza trasmessa per unità di superficie (o intensità di luce) I(x,y,z) in un punto qualsiasi all’interno del pezzo Q è legato alla radiazione incidente sulla superficie dalla relazione

(

) (

)

DP z e y x I z y x I , , = , ,0 − (2.2)Con DP si indica la profondità di penetrazione all’interno del corpo, definita come la profondità

alla quale la radiazione incidente si riduce ad un valore pari ad 1/e, ovvero ad un valore pari a circa il 37% del valore iniziale. Per determinare l’intensità di luce incidente sulla superficie I(x,y,0) è più utile l’espressione che utilizza le coordinate polari, infatti, sfruttando l’assialsimmetria delle linee di propagazione della radiazione, si può facilmente esprimere

2 0 2 2 0 ) 0 , ( W r e I r I = − (2.3)

dove r2=(x*2+y*2) e Wo è il valore del raggio del fascio laser corrispondente ad 1/e2 dell’ampiezza della curva di Gauss che descrive la distribuzione spaziale dell’energia. Nella progettazione dei laser, infatti, si utilizza solo una porzione della curva gaussiana (come

illustrato in fig. 2.3) trascurando le code che decrescono all’infinito, non essendo queste ultime di alcun interesse pratico.

Fig. 2.3 Diametro convenzionale del raggio laser non focalizzato: 2Wo

Dalla fig. 2.3 si nota che per r=0 si ottiene I(0 ,0)=I0, mentre per r=W0 I(W0 ,0)=I0*1/e2. La costante I0 può essere determinata sapendo che l’integrale dell’intensità di luce incidente

sulla superficie, per r che va da 0 all’infinito, deve essere uguale alla potenza radiante del laser (P) :

( )

∫

∞ = 0 , dAz r I P (2.4) dove dA=2πrdr. In questo modo si determina2 0 0 2 W P I π = (2.5)

( )

2 0 2 2 2 0 2 0 , W r e W P r I = − π (2.6).Nel caso più generale di un punto che si trova ad una profondità z, rispetto alla superficie colpita dal fascio laser, l’intensità di luce vale

) ( 2 2 2 2 ) ( 2 ) , ( W z r e z W P z r I = − π (2.7).

mentre il raggio propaga longitudinalmente attraverso il pezzo secondo

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = 2 2 2 2( ) 1 a z a z W π λ (2.8)

essendo 0 W f a π λ = (2.9)

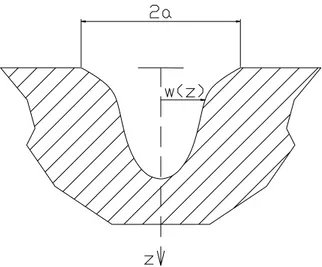

dove w(z) è metà della larghezza dell’impronta lasciata dal fascio alla profondità generica z, a è il raggio dello spot, f è la distanza focale delle lenti e λ la lunghezza d’onda della radiazione laser. L’impronta lasciata dal laser sul pezzo ha un profilo di tipo gaussiano in quanto il tasso di asportazione è direttamente dipendente dalla potenza trasmessa per unità di superficie; la larghezza e la profondità dell’impronta (fig. 2.4) dipendono fortemente dal rapporto f/W0 che determina la divergenza del fascio; piccoli valori di questo rapporto indicano grandi divergenze.

Fig. 2.4 Caratterizzazione dell’impronta del laser sul materiale

La temperatura sulla superficie del pezzo viene determinata dal bilancio termico tra il calore entrante e la quantità di materiale che può essere rimossa mediante vaporizzazione, a quella determinata temperatura.

Il tasso di vaporizzazione è dato da

T M p K dt dz A dt dm = ρ = × (2.10)

dove K è un coefficiente moltiplicativo che dipende dalle unità di misura utilizzate (costituito dal prodotto dei fattori di conversione), M è il peso molecolare delle parti che vaporizzano (MMA), T è la temperatura in gradi Kelvin, ρ è la densità del materiale, A è l’unità di

superficie equivalente vaporizzata (supponendo che il volume asportato sia un parallelepipedo di base A ed altezza z), z è la coordinata delle profondità di asportazione e p è la pressione del vapore espresso in atmosfere.

Molte sono le forme con cui poter esprimere la pressione del vapore in funzione della temperatura; per il modello descritto, Berrie e Birkett, in accordo con studi precedenti [5], hanno proposto T C e C p 2 1 − = (2.11)

cioè una relazione di tipo esponenziale che ben si adatta al processo di vaporizzazione visto come transizione da stato solido a stato gassoso.

Il bilancio di flusso termico è dato da:

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = I

∫

TCPdT LV dt dz 298 ρ (2.12)dove I è l’intensità del raggio laser, dz/dt è la velocità di asportazione, CP è il calore specifico della materiale a pressione costante esprimibile con dipendenza lineare dalla temperatura

T C C

CP = 3 + 4 (2.13)

ed LV è il calore latente di vaporizzazione (essendo trascurabile la fusione). Le costanti C1 ,C2

C3 , C4 devono essere trovate sperimentalmente.

Sostituendo la (2.7) nella (2.5) si determina la temperatura della superficie a seguito della vaporizzazione; in realtà la precedente formulazione risulta essere troppo complicata per favorire l’analisi del processo. Si preferisce, quindi, risolvere numericamente l’equazione differenziale nella variabile temperatura, ottenendo per la velocità di asportazione una forma del tipo

β

αI dt

dz = (2.14) dove α e β sono due costanti.

Il raggio laser propaga nel materiale in accordo con la (2.2) e la (2.3), e quando l’intensità I al centro dello spot viene considerata come una funzione di z, il tempo per ottenere un foro di profondità z, con il raggio focalizzato sulla superficie vale

dz a z P a t Z z β π λ π α

∫

= − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = 0 2 2 2 1 1 (2.15) ,ed è risolvibile integrando numericamente. Con opportune semplificazioni si arriva a dimostrare che per:

(

π 2 λ)

0 w z<< t è proporzionale a z(

π 2 λ)

0 w z >> t è proporzionale a z2β+1.Gli effetti della defocalizzazione possono essere considerati nella (2.15) impostando gli appropriati limiti di integrazione; l’estremo inferiore di integrazione corrisponde al piano di focalizzazione ed ha un valore pari a z=0, mentre l’estremo superiore vale z+ε per una defocalizzazione di valore ε, e z-ε se il fuoco si trova all’interno del materiale ad una distanza ε dalla superficie superiore. Si noti che per ottenere una medesima impronta di profondità z il tempo di applicazione della radiazione necessario ottenuto mediante la (2.15), in caso di defocalizzazione è maggiore rispetto a quello ottenibile con la medesima formula in caso di raggio focalizzato sulla superficie; questo è dovuto al fatto che essendo l’integrando una funzione monotona crescente nella variabile z, nel primo caso l’intervallo di integrazione è maggiore (z+ε contro z del secondo). L’osservazione matematica precedente si spiega fisicamente osservando come, sulla superficie del pezzo posta ad una distanza ε da quella focale (linea verde in fig.2.5), incida una minore potenza per unità di superficie, a causa di un aumento del diametro dello spot al di sotto della distanza focale. Un quadro più preciso dell’influenza della defocalizzazione sulle dimensioni dello spot verrà fornito nel cap.3.

f

− 0

Il processo di taglio può essere studiato come il movimento di una sorgente pulsante di calore su una superficie; la velocità di movimento della sorgente (detta anche velocità di scansione) determina il tempo in cui la superficie rimane esposta ad una determinata intensità di luce. L’intensità di luce in funzione della posizione e del tempo è ancora fornita dalla (2.7) dove r è ora espresso in funzione della velocità della sorgente vs (o del pezzo) e del raggio dello spot a. La posizione della sorgente dopo un tempo t vale

t v r t

r( )= 0 + s (2.16)

dove r0 è il punto di attacco del taglio.

Per una sorgente continua che si muove con velocità costante vs su di una traiettoria rettilinea, combinando le equazioni (2.7, 2.14, 2.16), si ottiene:

(

)

[

]

a[

(

(

z a)

)

]

dt vt r a z a P z t t ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ + + − ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ + = =∫

∞ = 2 2 2 2 0 0 2 2 2 1 / 2 exp / 1 2 π λ β π λ π α β (2.17)dove anche z è una funzione del tempo ottenuta sostituendo la (2.16) nella (2.7). L’integrazione numerica della (2.17) tramite una procedura di tipo iterativo, fornisce una stima della profondità di asportazione mediante vaporizzazione, dovuta ad una sorgente di energia laser che percorre una traiettoria rettilinea con velocità costante. Analogamente alle osservazioni fatte per il caso della foratura, la (2.17) mostra che se

(

π 2 λ)

0w

z<< z è proporzionale a v-1.

Questa considerazione risulterà assai utile per sviluppare un modello semplificato del processo di asportazione rettilineo in funzione della velocità di scansione e della potenza incidente.

2.2.3 Taglio per degradazione chimica

La degradazione chimica è un processo di taglio che sfrutta l’energia proveniente dal raggio laser per rompere i legami chimici e disgregare le catene polimeriche del materiale; è un processo che induce alte temperature ed è assai lento se paragonato ai tagli per vaporizzazione

o asportazione di materiale fuso nei quali vengono prodotti dei semplici cambiamenti di fase. Le superfici ottenute con questo processo sono generalmente lisce ed omogenee e, solo nel caso di alcuni polimeri, ricoperte da un sottile strato di polvere di carbonio.

Il processo di degradazione chimica è dominante nel taglio dei polimeri termoindurenti ed di alcuni termoplastici di uso comune (come il PVC ed il PC) e gli elastomeri. Il PVC ed il PC hanno un comportamento diverso da tutti gli altri termoplastici, facilmente lavorabili per asportazione di materiale fuso, in quanto il loro punto di fusione è prossimo ai valori di temperatura che corrispondono alla rottura dei legami della catena polimerica; questi termoplastici non hanno, dunque, una propria fase liquida e, giunti in prossimità del punto di fusione, degradano acquisendo caratteristiche chimiche diverse.

Nei termoplastici i monomeri si legano tra loro, mediante due legami, formando lunghe catene unite più da un reciproco aggrovigliamento che da legami chimici ad alto contenuto di energia interna; l’azione del laser, durante il taglio, fonde il materiale ma la singola catena rimane intatta e viene soffiata via come parte integrante delle gocce.

Nei termoindurenti i monomeri formano, durante la solidificazione, più di due legami unendosi tra loro in una matrice tridimensionale. In questo caso il laser non può rammollire la struttura ed espellere molecole di polimero sotto forma di gocce poiché le molecole sono legate in tutte le direzioni; è quindi necessario distruggere i legami che garantiscono la continuità della matrice tridimensionale. Questa degradazione chimica richiede una quantità di energia superiore ad un semplice cambiamento di fase ed è quindi necessario, non potendo aumentare la potenza radiante oltre ai valori di targa del laser, ridurre molto la velocità di taglio. Le temperature che si sviluppano durante il processo di taglio sono, dunque, superiori a quelle raggiunte con i processi di vaporizzazione ed asportazione di materiale fuso; a titolo di esempio, per tagliare uno spessore di resina fenolica di 3mm con un laser da 400W, si sviluppano temperature superiori a 3000°C [20].

La degradazione del PVC genera fumi di tossici e altamente corrosivi di acido cloridrico mentre il PC viene tagliato con una combinazione di asportazione di materiale fuso e degradazione chimica. La qualità superficiale dei bordi lavorati è molto buona nonostante l’aspetto giallastro dovuto alla degradazione chimica; i fumi gialli e densi che si liberano durante il taglio oltre a danneggiare l’ottica del laser possono risultare tossici ma scarsamente combustibili.

Gli elastomeri presentano una struttura interna simile ai termoplastici ma caratterizzata da un elevatissimo aggrovigliamento delle catene polimeriche; l’ottima elasticità di questa struttura, è dovuta al fatto che, se sollecitata a trazione, si distende assumendo una configurazione più

ordinata e sviluppando calore. Una volta annullata la sollecitazione, la struttura assume nuovamente l’aspetto iniziale riacquistando il suo caratteristico livello di entropia interna. Il taglio delle gomme avviene quasi esclusivamente per fusione ed asportazione di materiale liquido.

Qualora si intenda imporre ad un elastomero maggiore rigidezza ed indeformabilità, si ricorre al processo di vulcanizzazione che conferisce al materiale una ulteriore coesione interna stabilendo dei ponti di reticolazione formati da atomi di zolfo. La reticolazione con atomi di zolfo impartisce rigidezza alle molecole della gomma aumentando notevolmente la resistenza a trazione. Il laser taglia i ponti di zolfo attraverso il meccanismo della degradazione chimica generando un fumo denso e fuligginoso; in questo modo possono essere ottenute forme complesse difficilmente ottenibili con altre tecnologie vista l’elevata deformabilità di questi materiali.

2.2.4 Ablazione

L’ablazione è un processo innovativo di microasportazione sviluppatosi nella seconda metà degli anni ’80 con l’avvento sul mercato dei laser ad eccimeri che emettono nel campo dell’ultravioletto conferendo ai fotoni, come verrà spiegato in seguito, un’energia superiore rispetto ai laser convenzionali.

d'onda λ 10^-5m CO2 Laser Nd:YAG Laser Excimer-lasers Micro Waves Infrared radiation Visible spectrum Ultraviolet radiation X-rays 10^-6m 10^-7m

L’asportazione di materiale avviene tramite un’espulsione vigorosa di materiale sulla superficie, in seguito alla rottura dei legami covalenti che formano la struttura solida della maggior parte dei materiali polimerici. Non esiste, al momento, una teoria oggettivamente condivisa che descriva questo particolare fenomeno di interazione tra luce e solido; infatti, se la scissione dei legami che genera la microasportazione sembra essere prevalentemente dovuta all’azione fotochimica causata dall’assorbimento della radiazione laser, secondo alcuni si avrebbe anche un non trascurabile contributo fototermico dipendente dal rilascio di calore da parte delle molecole eccitate [7,31,24]. Se si considera come fondamentale questo secondo contributo, con il termine “ablazione laser” si può definire qualsiasi processo di microasportazione in cui sia trascurabile la formazione di una fase liquida; alcuni ricercatori definiscono ablazione laser anche il processo di vaporizzazione, purché il tasso di asportazione sia di modestissima entità.

La caratteristica fondamentale che distingue l’ablazione dagli altri processi di asportazione mediante laser è il regime di funzionamento impulsato [4]. Il fenomeno di disgregazione dei legami è causato, infatti, da impulsi laser di brevissima durata (da 50-60ns fino a 10ps [31]) contrariamente a quanto avviene nei processi di asportazione precedentemente descritti dove si utilizzano o il funzionamento in continua (Continuous Wave o CW) o impulsi della durata di 100-200µs; la caratteristica distintiva dell’ablazione è, dunque, quella di fornire una energia elevata in un intervallo di tempo talmente ridotto da poter considerare il processo di asportazione, istantaneo e privo di propagazione di calore.

Fig. 2.7 Foro cieco ottenuto su PVC mediante laser a CO2 e ad eccimeri [34]

Nei tagli per vaporizzazione, per asportazione di materiale fuso e per degradazione chimica si trasferisce globalmente l’energia del laser alla matrice del materiale mediante processi collisionali dovuti alle vibrazioni indotte nelle molecole (fenomeno del Bremsstrahlung inverso [21,33] ) aumentane la temperatura fino al cambiamento di fase (per le prime due) o alla rottura

dei legami (nel terzo); questi sono, dunque, processi termici nei quali si assiste alla conduzione del calore dal punto colpito dal laser verso le zone circostanti e la quantità di materiale asportato è considerevole (l’impronta generata da un impulso di 100 µs è, normalmente, visibile ad occhio nudo, contrariamente a quanto accade nell’ablazione dove, mancando il fenomeno conduttivo, il raggio dell’impronta ottenuta è confrontabile con la lunghezza d’onda della radiazione).

Altro aspetto che caratterizza l’ablazione è la tipologia di laser adoperato dato che, nella maggior parte delle applicazioni note in letteratura, vengono utilizzate lunghezze d’onda nel campo dell’ultravioletto; il motivo di questa scelta ha una spiegazione precisa che richiede un richiamo di alcune nozioni di fotochimica e teoria quantistica ed ondulatoria della luce [27]. Il contenuto di energia di una radiazione è calcolabile per quanti di energia ε , proporzionali alla frequenza della radiazione stessa:

ν

ε =h (2.18)

dove h è la costante di Planck (h=6,62608.10-34J.s). Se, in riferimento alla (2.18), si prende un numero di fotoni pari al numero di Avogadro (N=6,0221.1023), la quantità di energia prende il nome di einstein (E) di frequenza v:

E=Nhv (2.19).

Ricordando che v=c/λ, dove c=2,998.108m/s è la velocità della luce e λ è la lunghezza d’onda

della radiazione considerata ed esprimendo λ in nm si ha:

[ ]

kJ Nhc E 11,963*104 λ λ = = (2.20)In base alla (2.20) l’energia di una radiazione viene espressa in kJ/mol (mole di quanti). Le radiazioni che interessano la fotochimica vanno dal lontano ultravioletto ( λ=100-200nm ; ε ≈ 600kJ/mol ) al vicino infrarosso ( λ>800nm ; ε <150kJ/mol ). Nel campo dell’ultravioletto (UV) le lunghezze d’onda caratteristiche comportano frequenze dell’ordine di 1015-1016Hz, mentre il campo dell’infrarosso (IR) ha frequenze dell’ordine di 1012-1014Hz.

Se una molecola assorbe quanti di elevata energia (quindi oltre il campo del visibile), possono prodursi transizioni elettroniche, cioè passaggio di elettroni dagli orbitali su cui si trovano allo

stato fondamentale della molecola ad orbitali di energia superiore; la molecola si spezza a causa della disgregazione dei legami costituiti dagli elettroni migrati verso più alti livelli energetici (fig.2.8). Se, invece, assorbe quanti di bassa energia (nella zona dell’infrarosso), la molecola può soltanto aumentare la sua energia vibrazionale.

Fig. 2.8 Energie di dissociazione in corrispondenza con diverse tipologie di laser [33]

Quindi una radiazione nel campo degli UV è compatibile con i livelli energetici di transizione elettronica e conseguentemente causa, con il suo solo assorbimento, la rottura dei legami mentre per lunghezze d’onda nel campo degli IR i legami si allungano e si distorcono ma non si rompono per effetto fotochimico; viene, bensì, aumentato il loro livello di energia vibrazionale ed il calore che si sviluppa porta il materiale al punto di fusione. In letteratura esistono, comunque, diversi studi riguardanti l’ablazione laser effettuata con laser a CO2 : Siew

et al. [26] hanno trasformato un laser TEA a CO2 (Trasversaly Excited Atmosferic pressure

laser) per lavorazioni industriali, in una fonte di impulsi dell’ordine di 50-60ns; l’elevata potenza garantita da questo tipo di eccitazione supplisce alla minore energia dei fotoni generati dalla sorgente con lunghezza d’onda di 10,64µm. La rottura dei legami avviene prevalentemente per effetto fototermico e possono essere lavorati con questa apparecchiatura, solo polimeri che vaporizzano istantaneamente, come il PMMA.

Nell’ablazione ad UV, come già riferito, il comportamento dinamico prevale su quello termico, ed il calore che si propaga è dovuto esclusivamente al rilascio di calore delle molecole eccitate; l’effetto dell’impulso di energia rimane, quindi, confinato alla ristretta area di impatto garantendo un’ottima risoluzione ed un’elevatissima qualità dei bordi dell’impronta. Srinivasan et al. hanno suggerito che la profondità dell’impronta ottenuta con un impulso (If,total) sia data dalla somma di due termini, il primo corrisponde all’ablazione fotochimica ed è diretta

conseguenza della legge di Beer-Lambert, il secondo (derivante dalla legge di Arrhenius) corrisponde alla propagazione del calore:

⎟ ⎠ ⎞ ⎜ ⎝ ⎛− + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = + = RT E A F F I I I th th thermal f photo f total f ln exp 1 , , , α (2.21)

dove F è l’energia per unità di superficie fornita al materiale, α è il coefficiente di assorbimento del materiale, Fth è il valore di soglia dell’energia specifica al di sotto della quale la radiazione fornita non genera asportazione, Eth è il valore corrispondente dell’energia di attivazione, R è la costante dei gas ed A è una costante caratteristica del processo. Per valori bassi dell’energia specifica gli autori affermano che il processo è governato dal termine fotochimico, mentre per valori più alti gli effetti termici diventano significativi. Per capire il comportamento dell’ablazione in prossimità del valore dell’energia specifica di soglia Fth deve essere studiata la cinetica del processo [2] inteso come una successione di regimi non-stazionari; questo modello differisce da quelli in cui l’ablazione viene considerata unicamente come fenomeno istantaneo di superficie che si esaurisce al termine dell’impulso. Il processo ablativo, in realtà, continua a propagarsi ad altissima velocità per effetto termico, dando origine a tassi di asportazione prossimi a quelli ottenibili inviando una radiazione con energia specifica prossima al valore di soglia. La profondità di penetrazione risulta quindi superiore ai valori stimati con il solo modello fotochimico.

Nella frazione iniziale, in cui il processo è caratterizzato dal solo contributo fotochimico, l’assorbimento della radiazione incidente, da parte della superficie, provoca un’istantanea disgregazione della struttura chimica ed il materiale viene asportato sotto forma di una “piuma” di gas conduttore (plasma) alta alcuni millimetri. Vista l’istantaneità dell’ablazione, non è stato possibile, fino ad ora, definire localmente una temperatura di processo; lungo la direzione di propagazione della piuma, essendo l’energia dei legami spezzati pari a qualche eV (1eV=96,48kJ/mol), si possono stimare valori della temperatura intorno a qualche decina di migliaia di gradi celsius. In direzioni diverse da quella della propagazione della piuma, non si rilevano, invece, aumenti significativi della temperatura del pezzo.

A pressione ambiente, dalla struttura della piuma, apprezzabile ad occhio nudo, si distacca, una volta terminato l’impulso, un’onda d’urto a fronte sferico che è associato alla presenza del plasma. La piuma continua a propagare verso l’alto per alcuni millimetri prima di subire un collasso ed un’espansione laterale (detta “a fungo”) dovuta all’esaurirsi della spinta verso l’alto

attivata dal processo ablativo. Per impulsi della durata di 50-60ns gli effetti visibili (apprezzabili con una telecamera microscopica) dell’ablazione sono dell’ordine di 500µs.

L’ablazione laser dei polimeri è, quindi, un campo ancora in fase di ricerca e molti sono i possibili impieghi di questa tecnologia innovativa [24]:

• microasportazione;

• modifica delle caratteristiche chimiche di una superficie polimerica;

• ricostruzione di polimeri mediante deposizione del materiale espulso da un’altra superficie;

• polimerizzazione assistita dal laser di monomeri gassosi.

I laser ad eccimeri sono stati sperimentati con successo nelle lavorazioni meccaniche dei semiconduttori, del legno e dell’acciaio e sono insostituibili in chirurgia; forniscono, inoltre, un nuovo strumento per le lavorazioni di fogli sottili di metallo grazie alle eccellenti proprietà di focalizzazione della radiazione ultravioletta.

La necessità di miniaturizzare componenti per l’industria elettronica e micromeccanica ha subito un vertiginoso incremento in questi ultimi anni; una tra le tecniche innovative più affidabili risulta essere la microasportazione con laser ad eccimeri che consente la riproduzione di strutture complesse in uno svariato numero di materiali.

A questo proposito, un lavoro molto interessante che sfrutta la flessibilità operativa raggiungibile abbinando un laser ad eccimeri con un CN che regola la movimentazione di una tavola portapezzo lungo due assi, è stato effettuato da Tönshoff et al. [34] con lo scopo di riprodurre, per microasportazione in campo UV, strutture tridimensionali complicate, acquisite in ambiente CAD-3D, su dell’araldite (particolare resina epossidica).

Fig. 2.9 Microasportazione tridimensionale controllata da CNC, su araldite [34]

Per un’asportazione razionale e selettiva del materiale devono essere combinate le coordinate sulla superficie del pezzo con la profondità della struttura 3-D ad esse corrispondente; dato che la profondità di asportazione raggiungibile con un impulso ha valore costante (ed assai

modesto a causa delle basse potenze dei laser ad UV), gli autori dividono la struttura in strati il cui spessore è equivalente alla profondità di asportazione. Parallelamente a questa procedura viene generata una matrice che contiene, per ogni posizione sulla superficie del pezzo, il numero di impulsi necessari per ottenere la profondità voluta. Questo significa che una volta terminata l’asportazione del primo strato, il CN va ad individuare tutti quei punti che necessitano di un secondo impulso, generando il secondo strato e così via fino all’ultimo.

Al momento i macchinari in fase di sperimentazione, come quello sopra descritto, consentono di riprodurre strutture ed impronte complicate ma soltanto di piccole dimensioni; per utilizzare questa tecnica su vaste superfici, come ad esempio i rulli per la laminazione a caldo, occorrerà che il sistema sia gestito automaticamente da un sistema hardware e software costruiti su specifica ed in grado di controllare, in un determinato spazio di lavoro, anche i parametri ottici del laser, dal momento che il pezzo dovrà restare fermo.

2.3

Materiali compositi

Il taglio laser dei materiali plastici rinforzati con fibre presenta una duplice trattazione a seconda che si analizzi la matrice o le fibre di rinforzo. I fenomeni che regolano l’asportazione della matrice sono essenzialmente gli stessi dei polimeri: taglio per asportazione di materiale fuso e per vaporizzazione in caso di matrici termoplastiche e taglio per degradazione chimica nel caso assai più frequente di matrici in resina termoindurente.

Le fibre di rinforzo in vetro, carbonio e boro presentano tutte un’elevata durezza; questa caratteristica che costituiva un notevole inconveniente nelle lavorazioni alle macchine utensili (in termini di usura dell’utensile) è insignificante nel taglio laser. In questo processo di taglio il danneggiamento maggiore avviene per effetto termico sulla matrice, le cui proprietà chimico fisiche risultano seriamente compromesse anche lontano dalla zona di taglio; questo è dovuto al fatto che l’energia del laser provoca un repentino innalzamento della temperatura del materiale ed il calore che si sviluppa nella zona di taglio diffonde velocemente attraverso le fibre che presentano una elevata conducibilità. Migliori risultati sono stati ottenuti nel taglio di compositi con fibre aramidiche (Kevlar® e derivati), dove la natura organica delle fibre ben si associa ai bassi valori di conducibilità termica dei polimeri che costituiscono le matrici.

Per i motivi sopra citati è necessario raggiungere la temperatura di fusione o di decomposizione chimica in modo veloce ed asportare, mediante un gas di assistenza (aria o gas inerte), il calore ed il materiale fuso dalla zona di taglio in modo tale da impedire che la conduzione termica in

direzione trasversale rispetto a quella di taglio, possa produrre un marcato danneggiamento della matrice. Visto che quasi tutti polimeri presentano un alto assorbimento nel medio infrarosso, vengono comunemente utilizzati laser a CO2 in regime continuo (CW). L’efficienza

del processo di taglio è determinata principalmente dalle proprietà termiche di fibre e matrice, dall’intensità di luce del raggio, dall’inclinazione e dal flusso del getto di gas. La disposizione delle fibre rispetto alla matrice ha, invece, un’importanza minore rispetto a quanto accadeva nei processi di taglio alle macchine utensili mancando un’interazione meccanica tra testa operatrice e pezzo [9].

Sulla superficie di entrata, l’ampiezza della superficie danneggiata aumenta con la velocità di avanzamento, mentre diminuisce sulla superficie di uscita. Questo fenomeno è causato dalla divisione del flusso di gas in due correnti: una parte attraversa lo spessore del materiale mentre la seconda viene deflessa verso l’alto dalla curvatura del fronte di taglio che è tanto più pronunciata quanto maggiore è la velocità di avanzamento. Poiché la velocità di penetrazione aumenta all’aumentare della potenza generata dal laser, la curvatura del fronte di taglio diminuisce generando minore deflessione del getto di gas. L’effetto complessivo di danneggiamento termico, però, aumenta con l’aumentare della potenza della radiazione, in quanto deve essere dissipata una maggiore quantità di energia dalla zona di taglio.

La differenza tra le proprietà termiche dei diversi tipi di fibra risulta evidente se si analizza la geometria del kerf (cfr. par 1.3.5) durante il taglio: i compositi con fibra aramidica sono caratterizzati da un kerf con pareti piane e parallele e da una profondità che rimane costante al variare della velocità di avanzamento. La fibra di vetro, invece, se paragonata alla aramidica che possiede bassa conducibilità termica e resistenza al taglio, è un conduttore assai migliore e quindi più difficile da tagliare. La larghezza del kerf è, conseguentemente, maggiore ed il danneggiamento termico più pronunciato. Per tagliare plastiche rinforzate con fibre di vetro senza diminuire la velocità di avanzamento è stato studiato l’utilizzo di un laser a regime impulsato [14]; la breve durata degli impulsi e l’intervallo di tempo che li separa, consentono di migliorare lo smaltimento del calore generato dalla radiazione e di ridurre il danneggiamento termico. In questo modo si migliora anche l’efficienza del processo dato che, se la conduzione di calore è minima, la maggior parte dell’energia apportata dall’impulso viene applicata per il processo di asportazione. Oltre a consentire un taglio a velocità di avanzamento sostenute, il regime impulsato consente di avere, nei GFRP (Glass Fiber Reinforced Plastics), una larghezza della zona danneggiata di dimensioni costanti ed indipendente dal danneggiamento secondario generato dal flusso di gas deflesso.

Per lavorare con la massima densità di energia disponibile, ad una determinata potenza del laser, occorre lavorare con il fascio focalizzato sulla superficie o leggermente al di sotto; una posizione del fuoco all’interno del materiale e ad una distanza dalla superficie irradiata pari ad un terzo dello spessore [14] ha dato i risultati migliori. Una possibile spiegazione di questo fenomeno può essere dovuta al fatto che è necessaria una elevata densità di energia non soltanto in fase di penetrazione, ma anche nella fase di avanzamento, dove la curvatura del fronte di taglio e le irregolarità del materiale fuso, possono generare una parziale riflessione del fascio laser.

Il taglio laser è altamente competitivo con le tecnologie tradizionali qualora si necessiti di realizzare profili complicati ed è decisamente la soluzione più economica per il taglio di laminati di spessore sottile (minore di 1,5mm).

I nuovi laser ad eccimeri (più costosi dei laser di uso convenzionale) ricoprono particolare interesse commerciale, nel taglio dei materiali plastici rinforzati con fibre, quando si desidera un’elevata qualità dei bordi e delle superfici, un basso danneggiamento termico ed una bassa profondità delle striature generate sulle fibre.

Il miglioramento nel processo di taglio laser si riscontra, principalmente, negli AFRP (Aramidic Fiber Reinforced Plastics) e negli CFRP (Carbon Fiber Reinforced Plastics) mentre la fibra di vetro presenta generalmente un basso assorbimento nel campo dell’UV; questo genera un abbassamento della qualità delle superfici ottenute con il processo di taglio. Le velocità di taglio sono abbastanza basse (dell’ordine di 10mm/min) in quanto condizionate dalle caratteristiche dei laser ad eccimeri i quali sviluppano potenze medio-basse (P<100W) ed una frequenza di impulso massima che non supera 1kHz.

2.4

Materiali ceramici e vetri

I ceramici sono materiali estremamente duri e con un elevato punto di fusione ottenuti mediante la reazione tra metalli ed elementi come l’ossigeno, l’azoto ed il carbonio. I ceramici di uso comune nell’industria comprendono l’allumina (Al2O3), il carburo di tungsteno (WC), il

nitruro ed il carburo di titanio (TiN, TiC). I granuli di carburo dei ceramici sono spesso legati tra loro mediante l’aggiunta di cobalto o metalli di medesime caratteristiche chimiche.

L’allumina è utilizzato come base elementi elettronici essendo estremamente stabile ed elettricamente non conduttore. I carburi di titanio e tungsteno hanno un’elevata durezza e sono utilizzati per la produzione di utensili e punte a forare.

Il campo di maggior interesse industriale per l’impiego del raggio laser è il taglio dell’allumina che si presenta, allo stato grezzo, in fogli di spessore sottile (comunemente 0,2-2mm) ed assai fragili. Dato che il taglio laser è un processo termico e non meccanico, le sue prestazioni non sono compromesse dalla durezza del materiale; l’elevato punto di fusione dell’allumina (2015°C) comporta, unicamente, una riduzione della velocità di taglio quando è richiesta la piena penetrazione dello spessore del foglio. La fragilità del materiale consente di rompere il foglio lungo un profilo ottenuto per scribing; praticando, infatti, una serie di fori ciechi con un laser ad impulsi, lungo un determinato profilo è possibile ottenere un taglio per frattura sufficientemente preciso.

Fig. 2.8 Sovrapposizione dello strato fuso generato da una serie di fori ciechi ricavati su foglio di allumina di spessore 0,2mm [20]

Il meccanismo fisico mediante il quale un impulso laser produce un parziale penetrazione su un foglio di allumina, è ancora in fase di studio; una possibile spiegazione sta nel fatto che la dissociazione chimica dell’allumina in alluminio ed ossigeno, provochi un repentino innalzamento della pressione agente sul materiale fuso nella zona di taglio. Sotto questa azione il materiale fuso è espulso con forza dalla zona di taglio e ricade sulla superficie del foglio sotto forma di piccole gocce che si raffreddano rapidamente formando uno anello sottile ed estremamente fragile attorno al foro. Questo strato fragile fonde nuovamente durante l’impulso successivo, unendosi al nuovo anello.

Il meccanismo di asportazione di materiale è un misto tra dissociazione chimica per effetto fototermico ed espulsione di materiale fuso ad opera di locali aumenti di pressione (presenza di elevati gradienti barici localizzati). Sono stati sperimentati anche tagli con laser in continua (CW) al fine di aumentare la velocità di taglio (1,4-2m/min per un laser da 500W [20]) quando si debbano praticare fori o tagli passanti per ottenere profili complessi; il funzionamento impulsato rimane, comunque, il processo migliore per minimizzare l’ampiezza dell’anello di

materiale risolidificato (o danneggiamento termico) e quindi raggiungere tagli con elevata definizione.

I materiali ceramici sono facilmente lavorabili mediante ablazione UV che ha il pregio di eliminare il danneggiamento termico delle superfici caratteristico del laser a CO2. L’energia di

soglia richiesta per asportare il materiale è più alta (3-5 J/cm2) rispetto all’applicazione dell’infrarosso, ma le caratteristiche dei laser ad eccimeri, come l’alta energia dei fotoni, la breve durata degli impulsi e gli alti picchi di potenza raggiunti, causano una decomposizione del materiale prevalentemente per vaporizzazione [33]. Per lunghezze d’onda di 308nm, l’elevato assorbimento di energia provoca alti gradienti di temperatura fonti di tensioni residue critiche per la formazione di microfratture. Difetti analoghi, anche se molto più pronunciati, sono stati riscontrati utilizzando laser a CO2 ed a Nd-YAG.

I vetri presentano, generalmente, un coefficiente di assorbimento per le frequenze di 10,6µm caratteristiche dei laser a CO2; il fattore che ne limita l’impiego con questi materiali è la possibilità di fratture (non soltanto microscopiche) attorno al bordo lavorato. Questo fenomeno è causato dalla presenza di una zona calda e dilatata termicamente che forza su di un substrato freddo e fragile oppure dalle tensioni interne che si generano quando il materiale fuso dal laser solidifica troppo velocemente per conduzione verso la parte fredda del pezzo. Per minimizzare la frattura si può intervenire pre-riscaldando il vetro; in questo modo si riducono i gradienti termici associati al processo di taglio ed il materiale viene reso più duttile.

2.5 Obiettivi dello studio sperimentale

Tra le molteplici tecnologie utilizzate nel settore delle lavorazioni di precisione per la realizzazione di impronte e cavità, esaminate nel precedente capitolo, l’asportazione tramite laser è sicuramente la tecnologia più innovativa in termini di velocità di esecuzione e versatilità. Come si è visto, la possibilità di lavorare i materiali più disparati (metalli, polimeri, compositi, ceramici e pietre preziose) e la capacità di asportazione concentrata su un’area ridottissima rendono il fascio laser particolarmente adatto per la realizzazione di cave ed impronte anche dell’ordine del micron.

Data la loro scarsa coesione molecolare, i polimeri rappresentano una delle tipologie di materiali più facilmente lavorabili con il fascio laser ed attualmente sono sotto l’attenzione dei ricercatori i processi di asportazione laser di numerosi polimeri ad elevata trasparenza nello spettro della luce visibile, per impieghi nell’industria elettronica e nella produzione di

componenti ottici. Si è visto, inoltre, che i laser a CO2 e ad eccimeri sperimentati per la

realizzazione di impronte tridimensionali complesse, sia su termoplastici che su termoindurenti, hanno fornito ottimi risultati in termini di risoluzione e tempi di esecuzione, dimostrando che il laser è, nel settore della asportazione dal pieno di polimeri (ma anche di materiali metallici), uno tra gli strumenti più veloci e flessibili.

Sulla base di queste conoscenze pregresse, nell’ambito delle lavorazioni laser sui polimeri, l’obiettivo principale di questo studio sperimentale verterà, sull’analisi dell’interazione tra fascio laser ed il polimero scelto, durante il processo di asportazione; una volta note le modalità di rimozione del materiale lungo una qualsiasi direzione di scansione, si provvederà a realizzare asportazioni di strati interi di materiale al fine di ricavare impronte di particolari forme e dimensioni.

Il polimero scelto, ovvero il polimetilmetacrilato (PMMA), è l’unico di uso comune per il quale il processo di asportazione laser è caratterizzato da una semplice sublimazione, senza la formazione di prodotti secondari contaminanti o la degradazione chimica del materiale lavorato. Oltre a questa importante caratteristica, il PMMA è stato scelto in quanto presenta ottime caratteristiche di assorbimento nell’infrarosso, elevata qualità dei bordi generati dal processo di vaporizzazione, eccellente trasparenza allo spettro visibile, che facilita la misurazione della zona di taglio, ed un costo assai ridotto se rapportato ai tecnopolimeri. L’apparato sperimentale utilizzato per mettere in opera il processo di vaporizzazione laser su PMMA, sarà ottenuto modificando un macchinario inizialmente progettato e realizzato (presso la Sezione Produzione del Dipartimento di Ingegneria Meccanica Nucleare e della Produzione dell’Università degli Studi di Pisa) per la costruzione di prototipi mediante sinterizzazione laser selettiva di sabbie da fonderia. Di tale apparecchiatura saranno sfruttate: la sorgente laser (un tubo a CO2 con profilo gaussiano e potenza massima pari a

50W), il sistema di movimentazione (vmax=2500mm/s) del fascio sulla piattaforma mobile

che rappresenta il piano di lavoro (una testa ottica dotata di due specchi deflettori rotanti azionati da attuatori galvanometrici e lente di focalizzazione) ed il sistema di movimentazione e controllo (motore a passi abbinato ad un encoder) di tale piattaforma che risulta coassiale con la lente di focalizzazione.

Questo lavoro si propone, dunque, di analizzare il processo di vaporizzazione laser su PMMA con l’obiettivo di utilizzare questa tecnica innovativa per realizzare, all’interno del polimero, impronte tridimensionali complesse (non ottenibili con tecniche convenzionali di asportazione di materiale) da utilizzare, successivamente, come stampi di colata per la produzione di prototipi in resina siliconica. In questo modo si potrebbero ridurre

significativamente i tempi di realizzazione dei prototipi ottenuti normalmente con i processi “per accrescimento”, abbassarne i costi e consentire la riproduzione di un prototipo in più unità.

Per raggiungere tale scopo, questo lavoro sarà articolato nelle seguenti fasi:

1) In una prima fase si provvederà allo studio del profilo della traccia rettilinea generata, nel polimero, dalla sorgente laser a CO2, in movimento lungo una

direzione prefissata.

2) In una seconda fase, si realizzerà l’asportazione di un intero strato di materiale attraverso l’accostamento di più tracce parallele, la cui reciproca distanza sarà uno dei parametri del processo. In questo modo, verificando la realizzabilità di superfici piane, con valori accettabili del grado di finitura superficiale, si lanciano le basi per l’asportazione di strutture tridimensionali complesse mediante vaporizzazione laser. 3) Una volta note le caratteristiche geometriche dello strato asportato, in termini di

profondità e rugosità della superficie generata, si andranno a realizzare cavità progressivamente più profonde, ripetendo il processo in modo iterativo.

4) Si dovrà, dunque, stabilire quale sia il principio che correla la profondità della cavità, ottenuta mediante vaporizzazioni successive, e la rugosità della superficie corrispondente, con il numero di strati asportati.

In questo modo sarà possibile realizzare, nel PMMA, cavità dalle caratteristiche geometriche e di qualità superficiale (rugosità) prevedibili.

![Fig. 2.7 Foro cieco ottenuto su PVC mediante laser a CO2 e ad eccimeri [34]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7230404.78433/16.892.315.618.758.975/fig-foro-cieco-ottenuto-pvc-mediante-laser-eccimeri.webp)

![Fig. 2.8 Energie di dissociazione in corrispondenza con diverse tipologie di laser [33]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7230404.78433/18.892.351.577.260.514/fig-energie-dissociazione-corrispondenza-diverse-tipologie-laser.webp)

![Fig. 2.9 Microasportazione tridimensionale controllata da CNC, su araldite [34]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7230404.78433/20.892.334.594.827.993/fig-microasportazione-tridimensionale-controllata-cnc-araldite.webp)

![Fig. 2.8 Sovrapposizione dello strato fuso generato da una serie di fori ciechi ricavati su foglio di allumina di spessore 0,2mm [20]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7230404.78433/24.892.293.637.383.611/sovrapposizione-strato-generato-ciechi-ricavati-foglio-allumina-spessore.webp)