3.4 Fluido Termovettore

3.4.1 Sistemi di gestione sali

Il fluido di processo previsto per l’impianto solare, con funzione di vettore e di accumulo termico, è costituito da una miscela di Sali fusi, al 60 % in massa di nitrato di sodio e al 40 % di nitrato di potassio. La scelta di questo fluido, conferisce al Progetto Archimede diversi vantaggi che saranno in seguito esposti, ma poiché alle condizioni nominali di progetto i Sali fusi presentano una temperatura di fusione pari a 238 °C, si intuisce come l’impianto presenti la necessità di mantenere temperature molto elevate in tutti i suoi punti a contatto con il fluido termovettore. La concentrazione massima di impurezze presenti nei sali da utilizzare per l’impianto “Archimede” sono riportate nella Tabella 3.5 :

Dati generali

Denominazione Miscela di nitrato di sodio e nitrato di potassio

Nitrato di sodio NaNO3 60 %

Composizione

ponderale Nitrato di potassio KNO3 40 %

Concentrazione minima nitrati

99 %

Concentrazione massima impurezze

Nitrito 0,20 % Cloruro 0,03 % Carbonato 0,05 % Solfato 0,15 % Alcalinità idrossile 0,04 % Perclorato 0,04 % Magnesio 0,04 % Calcio 0,04 % Insolubili 0,06 % Metodiche di analisi

Nitriti, cloruri, solfati,perclorati Cromatografia ionica

Carbonati e alcalinità idrossile Titolazione potenziometrica

Assorbimento atomico a fiamma (FAAS)

Magnesio e calcio Spettrometria di emissione atomica a

plasma indotto(ICP-AES)

Confezionamento

Tipo "big bag" da 1000 kg cad. su pallets

Involucro polipropilene (esterno) + polietilene (interno)

Accessori bretelle o golfari per il sollevamento

Condizioni normali di utilizzo

Temperatura °C 290 - 550

Pressione bar 1 - 10

Velocità di scorrimento nelle tubazioni m/s 1,5 – 2,5

Tabella 3.5 : Specifiche fluido termovettore

L’origine dei nitrati di potassio e di sodio può essere naturale o sintetica: nel primo caso si fa riferimento ai sali estratti dalle miniere del Cile o del Mar Morto, successivamente raffinati e granulati, mentre le sostanze sintetiche sono prodotte a seguito di reazioni chimiche, di seguito riportate, che coinvolgono essenzialmente acido nitrico, soda caustica o carbonato di sodio per il nitrato di sodio, e acido nitrico, cloruro di potassio per il nitrato di potassio:

HNO3 + NaOH → NaNO3 + H2O

2 HNO3 + Na2CO3 → 2 NaNO3 + H2O + CO2

HNO3 + KCl → KNO3 + HCl

Il processo produttivo dei sali non è vincolante, purché la concentrazione minima di nitrati sia del 99% in peso e siano garantite le caratteristiche indicate in tabella 3.5.

Nella scelta del tipo di prodotto, del fornitore o dei fornitori in caso di forniture separate per il nitrato d sodio e il nitrato di potassio occorre tener conto dei seguenti fattori:

• la disponibilità del mercato a fornire i quantitativi richiesti dall’impianto; • le modalità di trasporto dal luogo di produzione al sito di utilizzazione; • la tempistica di consegna;

• le modalità di stoccaggio temporaneo;

• la possibilità, da parte dei produttori o importatori, di effettuare direttamente la miscelazione dei due sali.

Generalmente i nitrati per i quantitativi richiesti dall’impianto “Archimede” vengono forniti in sacchi “big-bag” da 1000 kg. I sacchi, di forma pressoché cubica sono realizzati in materiale plastico (polipropilene) possono essere impilati in genere su due strati come mostrato in

figura 3.10. È da preferire, soprattutto per grossi quantitativi, dal punto di vista dei costi e della sicurezza del dosaggio, l’approvvigionamento separato dei due sali.

Le quantità di sali nitrati da approvvigionare per il caricamento dell’impianto solare sono dell’ordine delle 6650 t divisi il 60% in peso di nitrato di sodio ( 3990 t ) il 40% in peso di nitrato di potassio ( 2660 t ). La massa di 6650 t deriva dalla somma del sale per l’effettivo accumulo termico pari a circa 4600 t, del sale per i volumi morti dei due serbatoi di accumulo pari a circa 1500 t e del sale contenuto nella rete di distribuzione e nei tubi ricevitori pari a 550 t. Il confezionamento del sale sarà in sacchi “big bag” da 1000 kg posti su pallets di legno, i sacchi sono costituiti da un involucro esterno in polipropilene ed un involucro interno di polietilene, e devono essere dotati di bretelle o golfari per il sollevamento ed il trasporto dal luogo di stoccaggio temporaneo al luogo di fusione.

Figura 3.12 : Stoccaggio temporaneo dei Sali

Ogni sacco deve essere dotato di un sistema di identificazione del contenuto , che consenta ad un impianto di lettura automatico, ottico o magnetico di verificarne il contenuto per il controllo della procedura di caricamento. Qualora l’intera fornitura dei sali avvenga in un periodo precedente l’avvio delle operazioni di caricamento dell’impianto, l’area per lo

stoccaggio da prevedere dovrà essere dell’ordine dei 3000 ÷ 4000 m2 , divisa in una zona per

il nitrato di sodio (NaNO3) e una per il nitrato di potassio (KNO3).

Le operazioni di fusione e caricamento dei sali nei serbatoi dell’impianto solare sono previste secondo la seguente procedura:

• totale sale da fondere : 6650 t

• alimentazione sale al frantumatore : 1 sacco ogni 10 min ( 6 sacchi/h) • portata del fusore : 6 t/h

• ore lavorative : 16 h /g (due turni giornalieri 6 -22) • giorni settimanali : 6 g /sett

• sale fuso per settimana 6 x 16 x 6 = 576 t/sett • settimane di operatività dell’impianto : circa 12 sett

L’operazione di fusione e caricamento dei sali è realizzata mediante l’utilizzo di diverse unità come mostrato in figura 3.13 :

La preparazione della miscela di nitrati con la quale alimentare il fusore avverrà secondo le seguenti fasi.

Movimentazione nitrati.

I sacchi contenenti il nitrato di sodio e potassio devono essere trasportati dall’area di stoccaggio alla zona fusore. In prima ipotesi si deve prevedere una area di stoccaggio giornaliera nei pressi del frantumatore per almeno 100 t di sale: ovvero 60 t di sodio nitrato e 40 t di potassio nitrato. Il trasporto avverrà con carro a forche. Mediante l’ausilio di un sistema di sollevamento fisso (gru a bandiera o simile) il sacco di nitrato sarà prima pesato quindi, dopo registrazione del peso, posto sulla bocca della tramoggia del frantumatore.

Pesatura

Il sistema di pesatura dei sacchi deve avere una precisione dell’1‰ e deve acquisire in automatico la misura di peso e la identificazione del tipo di sale

Procedura di alimentazione del frantumatore

La alimentazione del frantoio e di conseguenza del fusore deve essere eseguita a cariche di 5 t per volta. Ogni carica complessiva deve essere tassativamente costituita da 3 t di nitrato di sodio e da 2 t di nitrato di potassio con la seguente sequenza:

• 1 sacco di sodio nitrato, • 1 sacco di potassio nitrato, • 1 sacco di sodio nitrato, • 1 sacco di potassio nitrato, • 1 sacco di sodio nitrato.

Questa sequenza deve essere ripetuta per ogni carica per l’intera campagna di caricamento dell’impianto. Si dovrà stabilire un metodo di controllo della procedura di alimentazione dei sacchi prima descritta, che garantisca il rigoroso rispetto della stessa.

Una possibile procedura potrebbe essere la seguente: i sacchi di sodio nitrato e di potassio nitrato sono identificabili con un sistema automatico (ottico o magnetico) che al momento

della pesatura acquisisca il peso il tipo di sale, il suo contenuto e verifichi il rispetto della sequenza . Se si verifica un errore nella sequenza si deve attivare un segnale d’allarme sonoro e luminoso e si deve bloccare l’alimentazione elettrica del frantumatore il quale può essere avviato solo nel rispetto della sequenza.

Il sacco contenente il sale, è posto dopo pesatura sul coperchio della bocca della tramoggia di carico del frantumatore, un operatore provvederà a tagliare con apposito utensile il fondo del sacco su tre lati, sarà aperta con comando idraulico il coperchio con movimento verso l’interno della tramoggia. Il sale dal sacco scende all’interno della tramoggia facilitato da eventuali leggeri scuotimenti e movimenti (strappi) verso l’alto impressi al sacco dalla gru . Il sacco vuoto a doppio involucro di polipropilene e polietilene, è allontanato dalla bocca del frantumatore, sganciato e posto in luogo idoneo. Il coperchio della bocca del frantumatore è sollevato a chiusura della stessa e si può avviare a questo punto l’operazione di frantumazione.

Frantumatore

Il frantoio o frantumatore deve avere una portata non inferiore a 250 kg/min con dimensioni della pezzatura ottenuta non superiore a 0,01 m (1 cm)

Sistema fusione sali.

Trasportatore a nastro del sale frantumato

Il trasportatore a nastro del sale dai silos del sale frantumato, alla tramoggia di carico del fusore deve avere una portata massima di 250 kg/min e deve consentire una regolazione continua della portata da 0 fino a 250 kg/min. Deve essere dotato di un sistema di contenimento per tutta la lunghezza del nastro.

Tramoggia alimentatore fusore

La tramoggia di alimentazione è posta sulla bocca di alimentazione dl fusore ed ha il solo scopo di convogliare il sale in arrivo dal nastro trasportatore all’interno del fusore.

Fusore

Il fusore, il cui schema di principio è riportato figura 3.14 , deve essere dotato dei seguenti controlli:

• n°1 controllo di livello,

• n°3 controlli di temperatura del bagno di fusione, • n°1 controllo di peso,

• ogni gruppo di resistenze elettriche corazzate per il riscaldamento diretto del bagno deve essere dotato di termocoppia di controllo della temperatura superficiale.

Il fusore deve essere dotato di un agitatore meccanico del bagno fuso, del tipo a elica ad asse verticale o inclinato , con controllo continuo del numero di giri del motore elettrico. L’albero, ed il corpo dell’agitatore deve essere realizzato in acciaio AISI 321 H. Le dimensioni e la velocità massima di rotazione sono da definire in funzione della geometria del fusore

Procedura di funzionamento del fusore

Le operazioni di normale funzionamento della fusione del sale devono essere svolte per cariche complessive di 5 t per volta, preparate secondo la procedura definita nei paragrafi precedenti. Nel fusore deve essere normalmente presente un volume minimo di 2,5 m3 di sale fuso alla temperatura di 340° ÷ 370° C . Il tempo medio di fusione per 1000 kg di sale è dell’ordine di circa 7 min.

• al tempo “0 min” si avvia il caricamento dei primi 1000 kg di sale frantumato per mezzo del nastro trasportatore prima descritto, che deve durare al minimo 4 min; • al tempo “7 min” si avvia il caricamento dei secondi 1000 kg,

• si procede a intervalli di 7 min fino alla immissione completa della quinta carica che deve essere conclusa al tempo “34 min”;

• al tempo “40 min” si avvia il travaso del sale fuso per mezzo della pompa descritta nel paragrafo successivo, che deve assicurare una portata di 5000 kg di sale fuso in 10 min, ovvero 500 kg/min;

Figura 3.14 : Schema di principio del fusore

Pompa di mandata del sale fuso al serbatoio

La pompa per il trasporto del sale fuso dal fusore al serbatoio sale deve avere una portata minima di 500 kg/min con una prevalenza da definire . Tutte le parti della pompa a contatto con il sale devono essere realizzate in acciaio AISI 321 H. La pompa deve essere ad asse verticale. La costruzione della pompa deve essere tale che consenta un completo drenaggio del sale fuso contenuto tra la girante ed il corpo pompa, all’interno dei cuscinetti di strisciamento e tra l’albero di trasmissione ed un eventuale campana o tubo di contenimento dei cuscinetti.

Mantenimento dei sali allo stato fuso

Nel fusore il bagno fuso in condizioni di riposo o di fermata temporanea deve essere mantenuto a una temperatura non inferiore a 290 °C

In ogni caso la temperatura del bagno all’inizio del caricamento dei sali solidi deve essere compresa tra 340° e 370° C.

Volume totale ≥ 7 m3

Tipo di riscaldamento Elettrico

Potenza 1,5 MW

Temperatura superficiale resistenze ≤ 600 °C

Materiale AISI 321 H

Volume minimo bagno di fusione ≥ 2,5 m3

Carica unitaria 5 t

Temperatura del bagno 340 - 370 °C

Tempo medio di fusione 7 min per 1000 kg di sale

Tempo di travaso 10 min

Durata del ciclo 50 min

Portata pompa di mandata 500 kg/min

Temperatura fermata temporanea bagno ≥ 290 °C

Tipo agitatore del bagno di fusione a elica

Regolazione velocità agitatore con controllo continuo dei giri

Aspirazione e lavaggio off-gas lavaggio ad umido (scrubber)

Tabella 3.6 : Caratteristiche principali del fusore

Controllo chimico dei sali

La miscela di nitrato di potassio e di sodio è stabile fino a 600° C, inizia un processo di degradazione sensibile solo a temperature superiori a 600° C.

Tuttavia, sebbene in maniera meno sensibile, alcuni meccanismi di decomposizione che portano alla formazione di NOx si verificano anche a temperature appena al di sopra del punto di fusione. Infatti a causa della presenza di Mg(NO3)2 come impurezza nella miscela di sali si

Mg(NO3)2 → MgO + 2 NO2 +1/2 O2

Al termine della fase di caricamento dei serbatoi, durante la quale deve essere previsto uno sfiato libero all’aria per la eliminazione della residua acqua di imbibizione ed eventuali NOx liberati durante la fase di fusione, si deve realizzare una polmonazione con ossigeno, prevedendo un sistema di reintegro del gas di polmonazione se necessario. La scelta dell’ossigeno sarà discussa in seguito. Le parti libere dei due serbatoi devono essere comunicanti in modo di avere un travaso della stessa atmosfera da un serbatoio all’altro durante le normali oscillazioni del livello del sale nei due serbatoi nel funzionamento dell’impianto. Deve essere installato un sistema automatico di controllo continuo della composizione del gas sovrastante il sale nei serbatoi, l’analisi continua deve controllare la concentrazione di CO2, O2 e H2O. In particolare il controllo del contenuto di acqua risulta

particolarmente importante per la individuazione precoce di malfunzionamenti, perdite o rotture nel generatore di vapore.

Dai dati di letteratura e dalle esperienze maturate negli impianti solari che fanno uso di sali fusi e che hanno portato alla elaborazione delle linee guida per la progettazione di impianti solari non viene fatto cenno della necessità di prevedere un sistema di trattamento sali fusi dell’impianto per il controllo dei carbonati. Altri trattamenti di recupero dei sali fusi si rendono necessari in caso di fuoriuscite accidentali del fluido termico dall’impianto; infatti, una volta arginata la perdita e garantite le condizioni previste di sicurezza, occorre smaltire i sali fuoriusciti. La scelta del metodo di smaltimento è strettamente dipendente dal tipo e dalla concentrazione degli inquinanti presenti nei sali. Sono in corso prove di laboratorio presso il C.R. Casaccia su impianto pilota per definire le procedure di recupero e trattamento.

Riscaldamento componenti e tubazioni dell’impianto

L’utilizzo della miscela di Sali fusi come fluido termovettore di un impianto solare ha il vantaggio rispetto ad altri tipi di fluido di raggiungere elevate temperature di esercizio senza perdere le proprie caratteristiche chimico-fisiche, avere grande capacità di accumulo dell’energia termica e avere un basso costo di approvvigionamento. Il problema più importante di questo fluido è l’elevata temperatura di solidificazione pari a circa 238 °C, per cui risulta necessario durante l’esercizio dell’impianto mantenere la temperatura del fluido al di sopra di questo valore con un certo margine. Particolare attenzione va posta nella fase di

avviamento e nella fase di riempimento della rete di tubazioni che usualmente si trovano a bassa temperatura.

È quindi necessario prevedere, per risolvere tale problema, l’utilizzo di sistemi di riscaldamento delle tubazioni e dei componenti che siano semplici ed affidabili. I sistemi di riscaldamento che risultano più idonei nell’impianto solare sono di tipo elettrico ed in particolare il sistema con cavi scaldanti e il sistema per impedenza. In particolare il primo viene utilizzato per il riscaldamento dei componenti (valvole, strumenti di misura, bocchelli ecc, figura 3.13) mentre per le tubazioni viene utilizzato il sistema ad impedenza.

Figura 3.15: Sistema di riscaldamento a cavi scaldanti

Nel caso di sistema ad impedenza, la stessa tubazione diventa un riscaldatore allorché gli viene fatta passare una corrente elettrica con una tensione di qualche Volts. Quest’ultima viene ottenuta attraverso un opportuno trasformatore in corrente alternata, alimentato a 230-400 V con uscita a bassa tensione 5-25 V . La figura 3.16 rappresenta schematicamente questo tipo di sistema di riscaldamento elettrico applicato a tratti di tubazioni affiancate. Sebbene questo sistema di riscaldamento potrebbe risultare meno economico per il costo del trasformatore, esso ha il grande vantaggio di avere una lunga durata, poca manutenzione ed un accurato controllo della temperatura.

230 ÷ 400 Volt Trasformatore 5 ÷ 25 Volt

Isolante termico

Tubazioni

Figura 3.14 : Sistema di riscaldamento ad impedenza per tubazioni affiancate

Inoltre bisogna evidenziare il fatto che la possibilità di utilizzare come soluzione il sistema di riscaldamento per impedenza deriva anche dal fatto che la presenza di sali fusi come fluido termovettore, garantisce dal punto di vista delle correnti elettriche il passaggio totale di queste nella sezione della tubazione, in quanto la resistività elettrica dei sali è molto più grande di quella dell’acciaio impiegato nelle tubazioni.

Resistività elettrica del sale a 300 °C 1.42 10-4 S/cm Resistività elettrica dell’acciaio AISI 321 a 300 °C 95 10-6 S/cm

3.4.2 Proprietà termofisiche della miscela di sali

In questo paragrafo vengono riportate le caratteristiche termofisiche più importanti della miscela di sali descritta nella sezione precedente.

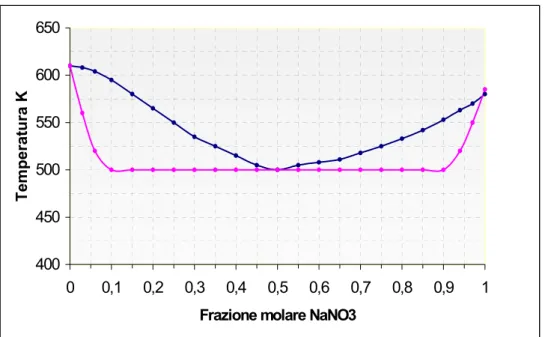

Diagramma di stato : 400 450 500 550 600 650 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

Frazione molare NaNO3

Temperatura K

Figura 3.15 : Diagramma di stato miscela NaNO3-KNO3

La scelta della composizione di utilizzo è dettata dalla necessità di avere un fluido con minore temperatura di fusione possibile, tale considerazione porterebbe alla scelta di una miscela con composizione eutettica e quindi in base al diagramma di stato equimolare. Poiché il costo del nitrato di potassio è circa il doppio rispetto al nitrato di sodio, al fine di ridurre il costo complessivo della miscela, pur cercando di avare una temperatura minima di processo ( 290°C ) superiore al meno di 50°C alla temperatura di solidificazione del fluido, si sceglie una composizione nominale di progetto pari al 64% in moli di nitrato di sodio ( 60% in massa ), composizione la cui temperatura di inizio cristallizzazione, è 511 K quindi 238°C. Tale condizione implica che in nessun punto dell’impianto il fluido termovettore dovrà trovarsi, nel caso in cui esso si presenti perfettamente miscelato, ad un valore di temperatura inferiore al suddetto. Analogamente si trova che la temperatura di inizio solidificazione è pari a 227°C.

Peraltro la scelta di tale percentuale, potrà avvalersi di tutte le sperimentazioni già effettuate a riguardo in ambito mondiale, specialmente presso i Sandia Laboratories della California. Se a seguito di fenomeni di stratificazione dei componenti si creano zone a composizione differente da quella nominale, è possibile individuare i limiti di tale concentrazione considerando che la temperatura minima di processo è 290°C (573K), graficamente si ricava che:

0.15 < XNaNO3 < 0.95

Come è facile notare l’intervallo di composizione per il quale fenomeni di stratificazione dei componenti non creano problemi di cristallizzazione o solidificazione è molto ampio. I due sali, sono simili e quindi perfettamente miscibili, ed avendo alla temperatura di processo densità paragonabili

ρNaNO3 ( 550 °C ) = 1763.6 kg/m3

ρKNO3 ( 550 °C ) = 1706.9 kg/m3

presentano tendenza alla stratificazione delle due specie chimiche del tutto trascurabile.

Al fine di stabilire un range di temperatura di utilizzo della miscela di sali, oltre alla considerazione di un limite inferiore di temperatura che inibisca fenomeni di cristallizzazione, è necessario stabilire fino a che punto sia necessario riscaldare la miscela di nitrati. Poiché il fluido termovettore è destinato alla produzione di vapore nel GVS (generatore di vapore a sali fusi) a condizioni tali da poter essere integrato al ciclo combinato di Priolo Gargallo, la tecnologia dei collettori parabolici lineari sviluppata dall’ENEA, è in grado di riscaldare la miscela di Sali fino ad una temperatura di 550°C. Tale valore di temperatura deriva da considerazioni di natura esclusivamente energetica perciò occorre verificare che nelle suddette condizioni non insorgano fenomeni di decomposizione dei nitrati.

I processi di decomposizione dannosi per il corretto funzionamento dell’impianto, sono quelli che portano alla formazione di carbonati, i quali in base a studi sperimentali effetuati dai laboratori ENEA, una volta formatisi, al di sopra del 3% in massa, tenderebbero a precipitare, dando luogo a fenomeni di incrostazione delle parti meccaniche dell’impianto, penalizzando così anche lo scambio termico.

Reazione di decomposizione dei nitrati in nitriti. MNO3 ↔ MNO2 + ½ O2 (1)

Reazione di decomposizione dei nitriti in ossidi. 2 MNO2 → M2O + 3/2 O2 + N2 (2)

Formazione di idrossidi per presenza di acqua M2O + H2O → 2 MOH (3)

Carbonatazione degli idrossidi per presenza di CO2

2 MOH + CO2 → M2CO3 + H2O (4)

La reazione controllante l’intero processo di formazione di carbonati è la (1). Le reazioni (2,3,4) avvengono in condizioni di malfunzionamento del sistema infatti la decomposizione dei nitriti si innesca al di sopra dei 700°C , la presenza di acqua a contatto con il bagno fuso avviene per eventuale rottura del GVS e la presenza di CO2 deriva da infiltrazioni di aria

ambiente nei serbatoi di accumulo polmonati con ossigeno puro.

Al fine di stabilire una temperatura massima di esercizio della miscela sali, si può cautelativamente ipotizzare che tutti i nitriti formatisi in luogo di decomposizione trovino le condizioni termodinamiche e cinetiche al fine di convertirsi in carbonati. La temperatura così individuata sarà quella per cui si arriva al limite di solubilità dei carbonati.

Considerando pertanto la reazione (1), essa è reversibile con costante d’equilibrio data dalla seguente espressione: K = 20.5 3 2 ] [ ] [ O P NO NO − −

Dove [Xi] rappresenta la concentrazione della specie i. La sostituzione dell’attività delle

specie con la concentrazione è giustificabile se la soluzione può ritenersi ideale. Studi sul calore di miscelamento [4] hanno dimostrato che tale approssimazione può essere accettata. L’analisi dell’espressione della costante d’equilibrio evidenzia la dipendenza di questa dalla pressione parziale dell’ossigeno infatti studi sperimentali riguardanti la decomposizione dei nitrati in nitriti per la miscela NaNO3-KNO3 [5] riportano i seguenti risultati.

Tabella 3.7 : Andamento della costante d’equilibrio in funzione di PO2

Figura 3.16 : Composizione di equilibrio al variare di PO2 ( T = 600°C)

Risulta evidente che la condizione migliore al fine di evitare la decomposizione dei nitrati è quella in cui, com’era analiticamente prevedibile, è massima la pressione parziale dell’ossigeno. Confrontando infatti tale sistema con quello in equilibrio con aria atmosferica, si arriva alle seguenti considerazioni.

La composizione iniziale della miscela è la seguente :

[Na+]o = 7.06 mol/kg

[K+]o = 3.96 mol/kg

[ NO3-]o= 11 mol/kg

- Nelle condizioni in cui T = 600 °C , per la miscela in equilibrio con aria atmosferica (PO2 =

0.2 atm) si ha che : ln ] [ ] [ 2 3 − − NO NO = 2.15 da cui ] [ ] [ 3 2 − − NO NO = 0.116 quindi ] [ ] [ ] [ 2 0 3 2 − − − − NO NO NO = 0.116

[ NO2-]eq = 1.143 mol/kg quindi si arriverebbe al 5.26% in massa di ione nitrito.

- Nelle condizioni in cui T = 600 °C , per la miscela in equilibrio con ossigeno puro ( PO2 = 1

atm ) ln ] [ ] [ 2 3 − − NO NO = 2.92 da cui ] [ ] [ 3 2 − − NO NO = 0.054 quindi ] [ ] [ ] [ 2 0 3 2 − − − − NO NO NO = 0.054

[ NO2-]eq = 0.56 mol/kg quindi si arriverebbe al 2.59% in massa di ione nitrito.

Si capisce l’importanza della polmonazione con ossigeno anche perché quella con aria dovrebbe prevedere un sistema di decarbonatazione per i motivi sovresposti.

L’esotermicità della reazione è confermata dall’andamento di Ke in funzione della

temperatura. Come è noto, l’andamento di Ke viene riportato in scala logaritmica ed in

funzione di T-1 per ottenere una funzione lineare.

Figura 3.17 : Composizione di equilibrio al variare di T ( PO2 =1 atm).

Le rette tratteggiate rappresentano l’andamento della costante d’equilibrio in funzione della temperatura, rispettivamente per il potassio nitrato e il sodio nitrato, ricavate analiticamente dai dati termodinamici della reazione in questione, mentre i punti sopra esse rappresentano i valori ricavati sperimentalmente i quali confermano l’attendibilità della prova. La retta continua si riferisce invece alla miscela dei due nitrati.

Si riporta in tabella 3.8 l’andamento della concentrazione ( % in massa ) dei nitriti e dei carbonati equivalenti nelle ipotesi esposte in precedenza.

T °C K atm0.5 [NO-2] [CO-3]

500 0.010 0.50 0.32

550 0.025 1.23 0.80

600 0.054 2.59 1.69

620 0.080 3.75 2.44

Tabella 3.8

In base ai dati sovraesposti si può stabilire che la temperatura massima di utilizzo, al di sotto della quale la composizione del fluido termovettore si mantiene in specifica, impedendo così ogni eventuale precipitazione di carbonati, è superiore a 600°C. Da ciò il valore di 550°C come limite superiore di utilizzo del fluido risulta accettabile.

In appendice E si riportano : densità, calore specifico a pressione costante, viscosità, conducibilità termica, e conducibilità elettrica della miscela di nitrati.

3.4.3 Confronto Sali fusi - Olio diatermico

Al fine di mettere in evidenza i benefici attesi dal Progetto ENEA riguardo all’utilizzazione di una miscela di nitrati fusi come vettore dell’energia termica raccolta dal campo specchi, e come fluido da adoperare per la realizzazione di un sistema di accumulo termico di grandi dimensioni, in questo paragrafo si mettono a confronto alcune proprietà del fluido scelto dall’ENEA, con quelle relative ad un fluido comunemente usato come vettore dell’energia termica nelle attuali realizzazioni impiantistiche mondiali viste nel paragrafo 2.3.

1) Costo d’acquisto per MWht accumulato

L’olio diatermico preso in considerazione, largamente utilizzato negli attuali impianti solari, è costituito da una miscela di ossido di Difenile e Bifenile, disponibile in commercio con i seguenti nomi:

DOWTERM A ( Dow Chemical ) THERMINOL VP1 ( Monsanto ) MOBILTHERM 603 ( Mobil )

Caratteristiche riferite al prodotto Dow Chemical: Tmax= 400 °C

Tmin= 15 °C

T2=390 °C T1=250 °C ( intervallo di temperatura d’utilizzo )

Cp250-390=1495 + 2.98 T J/kg°C ( calore specifico )

ρ390=680 kg/m3 ( densità a 390 °C )

k390 = 0.078 W/m K ( conducibilità a 390 °C )

µ390 = 0.13 c ps ( viscosità a 390 °C )

Tf = 113 °C (temperatura di flash point) Ta = 615 °C ( temperatura di autoignizione ) Costo d’acquisizione e= 4 €/kg

Poiché l’accumulo termico ottimale, nel caso del progetto Archimede, risulta essere pari a 600 MWht, è possibile calcolare la quantità minima di fluido termovettore necessaria, infatti:

C

Accumulo

cpdt

Accumulo

m

T T acc=

=

∫

2 1dove per C si intende la capacità termica del fluido. Si ottengono così i seguenti valori:

msale = 4 . 393963 12 16 . 2 e = 5 482 756.1 kg molio = 342804 12 16 . 2 e = 6 300 976.7 kg

Come si può notare le quantità in massa risultano simili e ciò è dovuto ai valori paragonabili delle capacità termiche, poiché le densità sono nettamente differenti si calcolano le quantità in volume: Vsale = 1740 1 . 5482756 = 3151.0 m3 Volio = 680 7 . 6300976 = 9266.1 m3

Considerando i costi d’acquisizione, 0.50 €/kg per la miscela di sali contro 4 €/kg per l’olio diatermico [6], per entrambe la quantità, si ottiene:

csale = 5 482 756.1 ( 0.5 ) = 2 741 378 € colio = 6 300 976.7 ( 4 ) = 25 203 907 €

Oltre al costo proibitivo dell’acquisizione dell’olio, circa dieci volte maggiore rispetto a quello dei sali, occorre notare che a causa del volume minimo necessario, e a causa dell’elevata infiammabilità, trovandosi il fluido ad una temperatura decisamente superiore a quella di flash point, si avrebbero costi di realizzazione del sistema di accumulo e di tutto il ridondante sistema antincendio decisamente maggiori. Ulteriori conferme sui vantaggi presentati dai sali si evidenziano valutando il costo per unità di energia accumulata ( Cu ), infatti:

Cusale = 600 2741378 = 4 569 €/MWh Cuolio = 600 25203907 = 42 006.5 €/MWh

Inoltre la tensione di vapore dell’Olio diatermico alla sua temperatura massima di processo è pari a 10,6 bar e ciò comporta la necessità di mantenere pressurizzate le varie parti di impianto, mentre per quanto riguarda i Sali fusi, a causa della loro bassa volatilità, le pressioni di impianto dipendono essenzialmente dalle perdite di carico e dai battenti di liquido presenti nel sistema di accumulo.

Le considerazioni appena esposte, oltre al fatto che l’olio è una sostanza tossica mentre i nitrati di sodio e potassio vengono largamente utilizzati come fertilizzanti, spiegano perché non siano mai stati realizzati sistemi di accumulo termico utilizzanti olio.

2) Proprietà di scambio termico in tubazione

per poter conoscere le proprietà di scambio termico per convezione forzata tra il fluido termovettore e la parete interna di una generica tubazione di diametro d, è necessario ricorrere alla correlazione semiempirica di Dittus – Boetler che ne consente il calcolo del coefficiente di scambio h:

Nu = k d

h = 0.023 Re0.8 Pr0.4

Dove Nu rappresenta il numero di Nusselt, Re il numero di Reynolds e Pr il numero di Prandtl ( rapporto tra viscosità cinematica e diffusività termica).

Re = µ ρ.u.d Pr = k cp.µ

Come si può osservare tali numeri adimensionali dipendono dalle proprietà fisiche del fluido termovettore e dalle caratteristiche geometriche del sistema.

Al fine di confrontare la capacità di scambio termico dei due fluidi in questione, in figura 3.18 si riporta l’andamento del coefficiente h a parità di velocità ( u = 1m/s ) e diametro interno della tubazione ( d = 64 mm ), al variare della temperatura.

c o e ffic ie n te d i s c a m b io te rm ic o 200 700 1200 1700 2200 2700 250 300 350 400 450 500 550 600 te mp e ratu ra °C h w /m 2° C s ali olio

Figura 3.18 : Confronto coefficiente di scambio termico

La curva riferita all’olio diatermico è interrotta a 400°C poiché per temperature superiori insorgono sensibili fenomeni di decomposizione, e sono evidenti le migliori prestazioni dei sali fusi per ogni valore di temperatura, in particolare per le rispettive temperature medie di lavoro si ottiene:

hsale(290-550) = 2400 W/m2 °C holio(250-390) = 500 W/m2 °C

Una migliore capacità di scambio termico garantisce minori superfici di scambio e quindi minori costi relativi alla realizzazione del generatore di vapore.

3) Rendimento elettrico

Il rendimento di conversione dell’energia termica dei sali in energia elettrica, trascurando le perdite per dispersione termica nel GVS, dipende dalla portata e dalla temperatura del vapore prodotto. In riferimento al grafico di figura 3.19 , utilizzando la miscela di sali fusi come fluido termovettore si è in grado di produrre vapore alle condizioni esposte nel paragrafo 3.2, pervenendo così ad un rendimento del 43% per la massima produzione di potenza elettrica ( 27.7 MWe ) corrispondenti a 64.4 MWt.

Integrazione potenza termica solare su due cicli combinati 0 5 10 15 20 25 30 35 40 45 50 0 10 20 30 40 50 60 70 80

Potenza ingresso sali fusi al GVS (MWt)

M W e t o ta li 0,000 0,050 0,100 0,150 0,200 0,250 0,300 0,350 0,400 0,450 0,500 R endi m ent o ne tt o

Potenza el. Solare netta (MW) Rendimento netto fra sali ed en.el.

Figura 3.19 : Rendimento di conversione dell’energia termica dei Sali in energia elettrica

Nel caso di utilizzazione di Olio diatermico, considerando come nel caso dei Sali fusi, un’integrazione del vapore solare nella sezione ad alta pressione della turbina, si è in grado di produrre vapore nelle seguenti condizioni [6] :

Portata : 25 kg/s Temperatura : 380°C Pressione : 56,5 bar

In tali condizioni si ottiene un rendimento massimo del 34%, con una diminuzione rispetto l’utilizzazione dei sali di 9 punti percentuali.