CAPITOLO 2 – Obiettivi e scelte Progettuali

CAPITOLO 2

Obiettivi e scelte Progettuali

2.1 INTRODUZIONE

Nel capitolo introduttivo si è parlato del nuovo sistema di combustione denominato HCPC, studiato presso il dipartimento di Energetica dell’Università di Pisa, e si è fatto cenno alle possibili soluzioni costruttive.

Questo lavoro di tesi s’inserisce in una ricerca che ha come obiettivo la realizzazione di un prototipo del motore HCPC, che consenta di validare i risultati ottenuti delle precedenti attività di simulazioni fluidodinamica svolte. Il progetto si è incentrato sullo studio della parte termica, che essendo caratterizzata da soluzioni innovative, richiede delle particolari specifiche costruttive.

Sono stati definiti diversi schemi costruttivi facendo riferimento ai seguenti dati progettuali:

- I cilindri devono avere alesaggio di 86 mm con interasse di 96 mm;

- Devono essere installate 5 valvole di cui 2 di aspirazione, 2 di scarico e 1 di trasferimento;

- Le valvole di aspirazione, scarico e trasferimento devono avere un diametro rispettivamente di 39 mm, 38 mm e 18 mm;

- Il circuito di raffreddamento deve interessare solo il cilindro combustore;

2.2 AZIONAMENTO DELLE VALVOLE

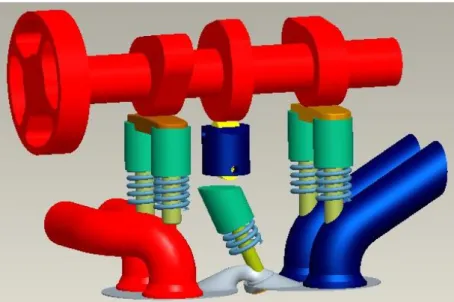

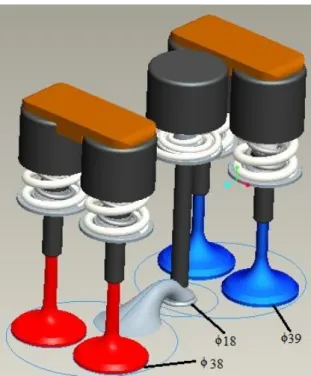

Il primo schema costruttivo realizzato (FIG. 2.1) prevede un sistema di azionamento per le valvole di aspirazione e scarico con punteria a piattello e una particolare valvola di trasferimento, inclinata di 25° (rispetto al piano verticale), comandata da una punteria a rullo.

Fig. 2.1: Schema di assieme completo in configurazione base

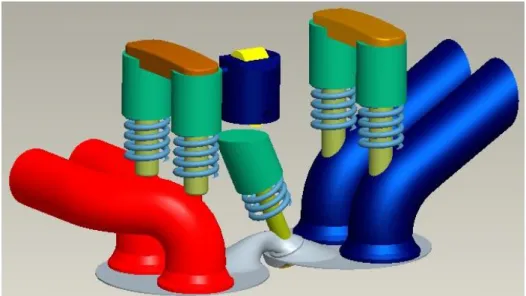

Questa scelta progettuale è stata effettuata in seguito a precedenti attività di simulazioni fluidodinamiche che ne hanno confermato la validità in termini di prestazioni e emissioni di particolato e di NOx. Per avere dimensioni più compatte, si è optato per l’utilizzo di un solo albero di distribuzione posto longitudinalmente al centro della testata tra le valvole. E’ stato studiato un layout che pur essendo molto compatto permette una notevole accessibilità e consente ampi margini per eventuali evoluzioni dei profili delle camme. Sono state quindi studiate altre configurazioni (FIG. 2.2a e 2.2b), oggetto di un altro lavoro di tesi. L’azionamento della configurazione di FIG. 2.2a è ottenuto grazie ad un “dito” in cui il contatto con la camma è garantito da un tassello basculante libero di ruotare dentro una guida.

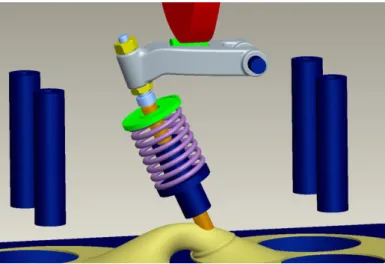

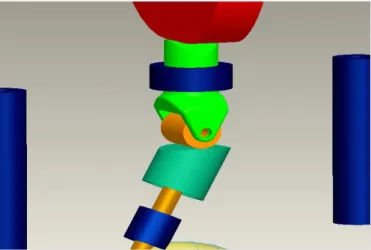

In figura 2.2b è mostrata un’ulteriore soluzione, che rappresenta un’evoluzione dello schema base, con punteria a rullo.

Per entrambe le configurazioni, il sistema di azionamento di aspirazione e scarico è realizzato con punteria a piattello come per lo schema base in figura 2.1. Il moto di ciascuna coppia di valvole è garantito da un pattino, il quale è in contatto con il profilo dell’albero a camme, ma non aziona direttamente le valvole.

Per evitare che le valvole si potessero impuntare nella guida, è stato introdotto su ciascuna valvola un bicchierino che reagisce alla coppia trasmessa dall’albero a camme e funge da guida per le valvole, le quali sono soggette solo ad una forza verticale orientata lungo il proprio asse.

Fig. 2.2a: Azionamento con dito

Fig. 2.2b: Azionamento con punteria a rullo

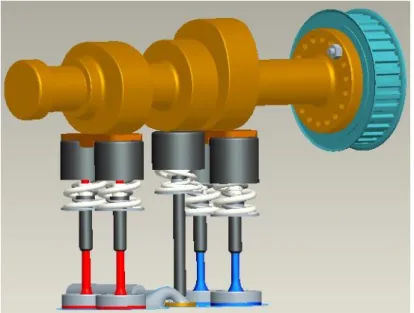

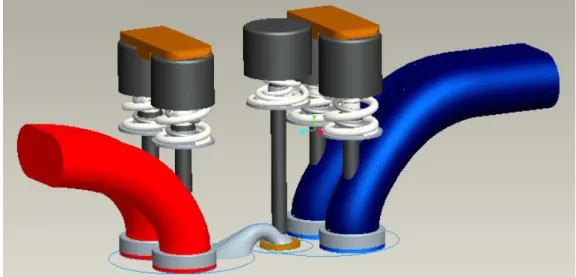

Per ragioni di semplicità costruttive nel primo prototipo del motore è stato deciso, nel corso del lavoro, di semplificare l’azionamento della valvola di trasferimento. E’ stata quindi utilizzata una valvola di trasferimento verticale che permette un azionamento diretto da parte dell’albero a camme mediante punteria a bicchiere, come mostrato in FIG. 2.3.

Fig. 2.3: Assieme completo dimensioni effettive

Questo permette di avere delle masse contenute e quindi di adottare fasature più strette e leggi di apertura più piene. È un sistema collaudato, molto diffuso, i cui costi di lavorazione e produzione sono inferiori rispetto agli schemi di figura. 2.2a-2.2b.

Inoltre secondo gli studi CFD effettuati le modifiche del condotto portano a dei risultati non significativamente inferiori in termini di emissioni.

2.3 VALVOLE DI ASPIRAZIONE E SCARICO

Lo schema definitivo impiegato per l’azionamento delle valvole è riportato in figura 2.3.

Per tutti gli schemi sono state utilizzate valvole a fungo dotate dell’innovativa tenuta cilindrica descritta nel paragrafo 1.2 (FIG.1.4).

Il numero e le dimensioni delle valvole sono parametri progettuali noti (parag.2.1), pertanto in questo lavoro è stata definita la posizione delle valvole (FIG. 2.4) valutando lo schema di base (FIG.2.1) e considerando gli ingombri delle molle valvola.

Fig. 2.4: Posizionamento delle valvole di aspirazione e scarico

Per diminuire la massa sono state adottate delle valvole di aspirazioni cave all’interno, mentre per quelle di scarico è stato deciso di utilizzare valvole al sodio, nelle quali lo stelo è cavo e viene riempito parzialmente con del sodio metallico. Si ottiene in questo modo un migliore smaltimento di calore (il sodio fonde a 98°C) trasportando il calore dalla zona più vicina alla camera di combustione (fungo), alla zona soprastante (stelo) per convezione con diminuzione della temperatura che in alcuni punti dello stelo raggiunge i 100°C.

Il materiale con cui sono realizzate è lo stesso prodotto e utilizzato per le auto di serie. Le valvole a fungo convenzionali sono prodotte con un acciaio legato al nichel, chiamato Invar, che oltre a garantire la corretta resistenza allo stress d'esercizio e all'usura, ha anche una ridotta dilatazione grazie al suo basso coefficiente di dilatazione termica lineare (circa 10-6 [K-1] un decimo dell'acciaio), il che la rende perfetta per quest'applicazione.

2.4 CONDOTTI DI ASPIRAZIONE E SCARICO

I condotti sono stati disegnati valutando i vincoli d’ingombro dati dalla presenza dell’albero a camme e della puleggia della distribuzione.

Rispetto alla configurazione base (FIG.2.5), nella quale i condotti di aspirazione e scarico sono disaccoppiati, nonostante i risultati ottenuti (capitolo1) dalle simulazioni, è stato necessario in fase di progetto intervenire su entrambi, per adeguarli ai vincoli d’ingombro. Per quanto riguarda lo scarico si è cercata una forma più semplice realizzando una forma rettilinea, per l’aspirazione (FIG. 2.6) si è invece lavorato per ridurre gli attriti e le perdite di carico (capitolo 3).

Entrambi convergono nella parte terminale in modo da ridurre il rapporto superficie volume e quindi gli attriti.

Fig. 2.5: Condotti di aspirazione (blu) e scarico (rosso) nella versione base

Fig. 2.6: Condotti di aspirazione (blu) e scarico (rosso) nella versione definitiva

2.5 DISEGNO E POSIZIONAMENTO DELL’INIETTORE

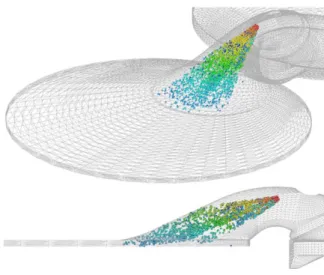

Un passo importante per il disegno completo della testata di questo motore e dei suoi componenti è stato il posizionamento dell’iniettore, posizionamento che deve rispettare i vincoli d’ingombro e le esigenze fluidodinamiche. La posizione dell’iniettore all’interno del condotto di trasferimento è stata determinata a seguito di studi CFD: la posizione scelta (FIG. 2.7 e 2.8) garantisce un buon miscelamento del combustibile con l’aria, evitando allo stesso tempo l’impingement del combustibile sulle pareti del condotto e sullo stantuffo del cilindro combustore.

Fig.2.7: Flusso combustibile all’interno dl condotto di trasferimento

Fig. 2.8: Punto posizione iniettore

Come si vede in figura 2.8, il pin dell’iniettore si trova a distanza 50,4 mm in direzione Z e 12,3 mm in direzione Y rispetto al sistema di riferimento presente in figura. Una volta stabilita la posizione esatta in cui collocare il pin dell’iniettore si è realizzato un disegno di massima dell’iniettore stesso, che consentisse di valutare gli ingombri e quindi di poterne studiare la posizione nell’ottica del layout del motore. Per valutare gli ingombri dell’iniettore, in modo da evitare interferenze con i circuiti di raffreddamento e lubrificazione, esso è stato modellato in Pro-E a partire da un disegno 2D di un iniettore Bosch (Fig.2.9).

Ultimo passo è stato quello di disegnare in Pro-E ’asse (ASSE_INIETTORE) su cui andare a montare l’iniettore stesso. La sua posizione è funzione dei limiti di ingombro dati dalla presenza dei condotti di raffreddamento, lubrificazione , aspirazione e scarico ed inoltre dai corpi valvole stessi. Dati i vincoli di posizionamento dell’iniettore imposti da un lato dal posizionamento della punta all’interno del condotto, e dall’altro dagli ingombri esterni dell’iniettore stesso, è necessario impiegare un iniettore in cui l’asse del cono di spray non sia coincidente con l’asse dell’iniettore stesso, bensì sia inclinato di circa 250.

Fig.2.9: Iniettore BOSCH

La posizione migliore, per il nostro caso, quindi è quella mostrata in FIG. 2.9 con l’asse dell’iniettore individuato da due piani, il DTM11 inclinato di 25°

rispetto ad un piano orizzontale passante per il PNT34 (punto in cui è posizionato il pin dell’iniettore) ed il DTM12 inclinato di 50° rispetto ad un piano verticale passante anch’esso per il PNT34 (FIG. 2.9).

Fig.2.9: Posizione iniettore

Fig.2.10: Piani per il posizionamento dell’iniettore

2.6 TESTATA

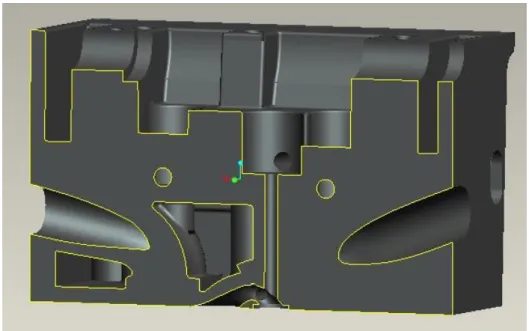

In questo progetto, la testata è stata disegnata solo dopo aver definito la geometria di tutti i componenti e dei circuiti di raffreddamento e lubrificazione.

Pertanto, nella fase iniziale di questo lavoro di tesi, si è pensato ad un possibile layout del circuito di raffreddamento ed è stato definito il materiale con cui realizzare la testa. È stata scelta la ghisa che oltre ad avere un’elevata resistenza meccanica, quindi adatto per un prototipo, nel motore ad accensione spontanea ha l’effetto di ridurre gli scambi termici e quindi di aumentare il rendimento indicato del ciclo. Nell’HCPC la riduzione degli scambi termici è ancora più importante rispetto al motore ad accensione spontanea, date le alte velocità di passaggio nel condotto di trasferimento. Il cilindro compressore e la parte della testa ad esso relativa non sono raffreddati, in questo modo si limitano gli scambi termici realizzando una compressione più simile all’adiabatica. Il raffreddamento deve interessare solo il cilindro combustore (vedi parag.2.1), per questa ragione è stata ricavata una camera nella testa in cui fluisce il fluido refrigerante (FIG.2.11).

Fig. 2.11: Sezione longitudinale della testa