3 Modello multibody del sistema

L’analisi di sistemi multicorpo MSA (Multibody System Analysis), consente di effettuare simulazioni statiche, cinematiche e dinamiche di meccanismi sottoposti a vincoli e a forze esterne di vario genere. Il codice di calcolo utilizzato è ADAMS® (Automatic Dynamic Analysis of Mechanical System) nella versione 12.0. Grazie al modulo ADAMS/Control è poi possibile interfacciare tale programma con altri software per la creazione di opportuni sistemi di controllo necessari allo sviluppo del presente lavoro.

Per la modellazione del sistema fisico si è potuto disporre di un modello dello scooter Piaggio Liberty sviluppato in un precedente lavoro, nel quale era stata rappresentata con particolare dettaglio la sospensione posteriore. Nel presente capitolo verrà illustrato il modello multibody del sistema veicolo-pilota, mentre in quello successivo si esporrà il funzionamento del controllore realizzato in ambiente Simulink di Matlab.

3.1 Corpi rigidi e geometrie

Il primo passo è quello di schematizzare il sistema reale con un certo numero di corpi operando una scelta di compromesso in modo da ottenere un modello sufficientemente accurato senza appesantire troppo i tempi di simulazione dell’elaboratore. A tal riguardo si è scelto di realizzare i vari elementi con corpi rigidi, trascurando la loro cedevolezza rispetto a quella delle sospensioni e degli pneumatici.

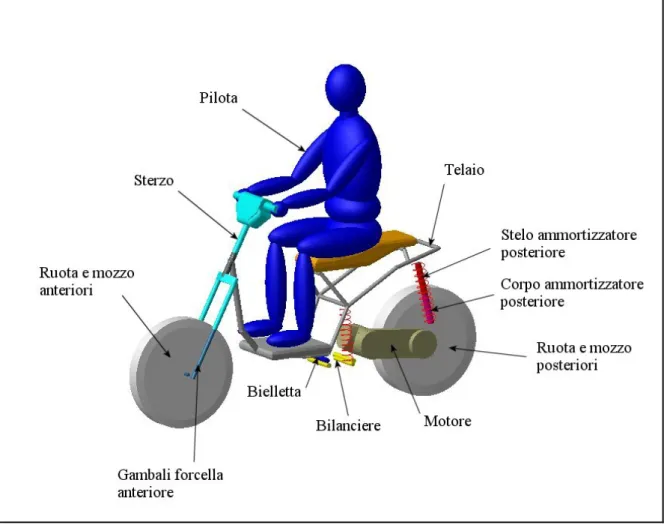

Il sistema è stato dunque rappresentato con i seguenti corpi rigidi (parts), visibili in Figura 3.1:

1. Telaio 2. Pilota 3. Sterzo

4. Ruota e mozzo anteriori 5. Ruota e mozzo posteriori

6. Gambali forcella anteriore e perno ruota anteriore 7. Bielletta

8. Bilanciere

Figura 3.1 - Modello multibody scooter Liberty e pilota

Ai fini della simulazione ciò che conta per ogni corpo rigido sono solamente la posizione del suo centro di massa e le sue proprietà inerziali. Tali caratteristiche possono essere assegnate direttamente nel caso si disponga preliminarmente dei dati necessari, oppure alternativamente è possibile attribuire un valore alla densità del corpo e far calcolare automaticamente le grandezze dal programma. E’ evidente che in questo ultimo caso la modellazione grafica deve essere sufficientemente accurata in modo da garantire dei risultati corretti.

3.2 Vincoli cinematici e gradi di libertà

Definiti i vari corpi del sistema è necessario schematizzare i vincoli reali in modo da renderli implementabili in ADAMS. Le possibilità di modellazione dei vincoli offerte dal software sono molteplici e consentono un’efficace riproduzione della cinematica del veicolo: così, a seconda della natura del vincolo reale, si può optare per un vincolo rigido

ideale o con attrito, oppure per un vincolo cedevole elasticamente che a sua volta può venir caratterizzato anche con rigidezze non costanti.

In Tabella 3.1 sono riassunti i vincoli utilizzati, i corpi che collegano e le loro principali caratteristiche:

Vincolo

1° corpo 2° corpo

Rigido Elastico

Telaio Sterzo Cerniera piana ---

Gambali

forcella anteriore Sterzo

Coppia prismatica

N°2 single force: sono due forze che modellano le caratteristiche

elastiche e viscose degli ammortizzatori anteriori Gambali forcella

anteriore (perno ruota)

Ruota anteriore Cerniera piana ---

Telaio Bielletta Cerniera piana ---

Bielletta Bilanciere Cerniera piana ---

Bilanciere Telaio ---

Bushing: elemento che fornisce una coppia di reazione elastica direttamente proporzionale alla rotazione attorno ai tre assi di riferimento modellando le relative

reazioni del silent block.

Vector force: forza di modulo variabile con la direzione di

applicazione.

Translational spring-damper:

elemento molla-smorzatore.

Bilanciere Motore Cerniera piana ---

Motore Ruota posteriore Cerniera piana ---

Motore ammortizzatore Corpo posteriore Cerniera piana --- Corpo ammortizzatore posteriore Stelo ammortizzatore posteriore Coppia

prismatica Translational spring-damper. Stelo

ammortizzatore posteriore

Telaio --- Bushing;

Vector force.

Il modello è dunque costituito da 11 corpi dotati complessivamente di 16 gradi di libertà; si noti che nel calcolo dei gradi di libertà si è considerato che il contatto suolo-pneumatico non costituisca alcun vincolo per il moto del sistema.

3.2.1 Cinematica e vincoli del retrotreno

Il retrotreno si considera composto dal motore completo di carter, trasmissione e sistema di scarico, da bielletta e bilanciere, dall’ammortizzatore posteriore, e viene modellato rappresentando schematicamente la geometria reale e introducendo manualmente le proprietà inerziali dei vari elementi.

La cinematica viene invece riprodotta introducendo la cedevolezza dei vincoli e ricostruendo le caratteristiche non lineari di sospensioni e silent block.

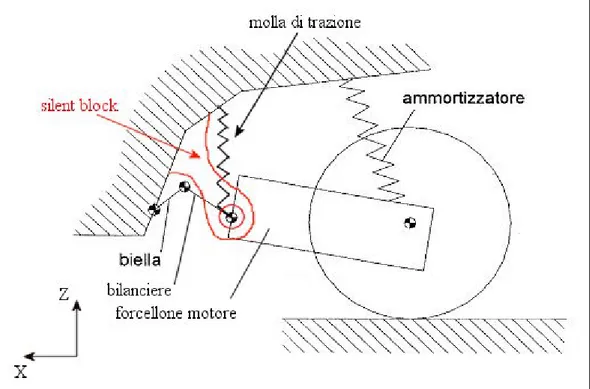

Il collegamento della parte anteriore del motore al telaio avviene mediante la seguente disposizione di vincoli (Figura 3.2):

• Cerniera piana tra motore e bilanciere • Cerniera piana tra bilanciere e bielletta • Cerniera piana tra bielletta e telaio • Silent block tra bilanciere e telaio • Molla di trazione tra bilanciere e telaio

Le cerniere adottate forniscono la rappresentazione virtuale delle boccole e delle coppie cilindriche presenti sullo scooter, e permettono solo la rotazione relativa attorno ad un asse delle parti rigide che collegano.

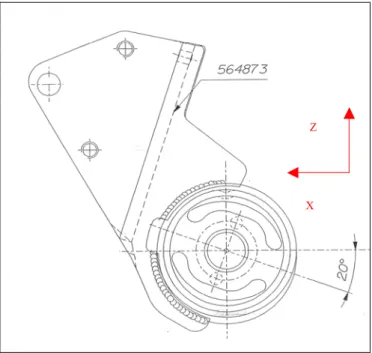

Il silent block tra bilanciere e telaio ha la funzione di ridurre la trasmissione delle vibrazioni del motore ed è caratterizzato da una rigidezza radiale asimmetrica rispetto a due direzioni mutuamente ortogonali: in riferimento al piano di lavoro XZ (Figura 3.3), la caratteristica elastica lungo X è mediamente più rigida rispetto alla caratteristica lungo Z; inoltre il silent block viene montato sul veicolo con una inclinazione di 20° rispetto all’asse Z, così da allineare la direzione più rigida del tampone con la direzione del pistone del motore.

X Z

Figura 3.3 – Silent block tra bilanciere e telaio, inclinato di 20° rispetto all’asse X

La caratterizzazione del vincolo elastico avviene mediante Bushing e Vector-force: entrambi i tipi di connettori agiscono tra marker appartenenti alle due parti ma inizialmente sovrapposti, in modo che uno spostamento relativo tra bilanciere e telaio durante la simulazione determina una forza di richiamo; l’esigenza di utilizzare una forza vettoriale è dovuta proprio alla rigidezza del silent block variabile con la direzione, mentre al bushing viene delegato il compito di fornire una coppia di reazione elastica direttamente proporzionale alla rotazione attorno ai tre assi di riferimento.

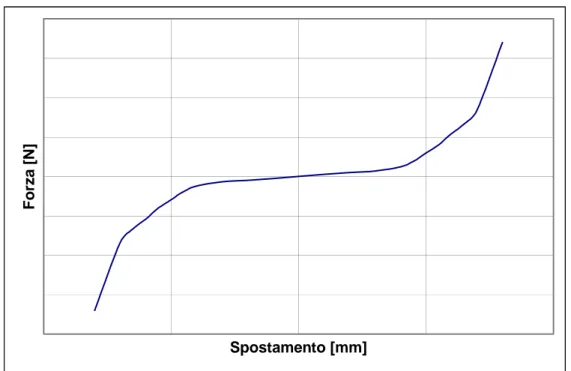

modellare questa risposta alla deformazione si utilizza una spline definita per punti tramite le informazioni ricavate direttamente dal Costruttore, implementabile all’interno di ADAMS mediante la funzione Akispline. Le Figura 3.4 e Figura 3.5 illustrano le caratteristiche elastiche del silent block lungo gli assi X e Z evidenziati in Figura 3.3.

Spostamento [mm]

Forza [N]

Figura 3.4 – Caratteristica elastica lungo X del silent block

Spostamento [mm]

Fo

rza [N]

L’azione smorzante viene svolta interamente dall’elemento bushing.

La molla agente tra bilanciere e telaio è rappresentata nel modello virtuale da un elemento Spring con caratteristiche di rigidezza costante e smorzamento nullo; si definisce inoltre un opportuno precarico di trazione alla lunghezza di disegno, ovvero nella configurazione iniziale del modello.

L’ammortizzatore posteriore viene schematizzato tramite due corpi cilindrici: • stelo ammortizzatore

• corpo ammortizzatore

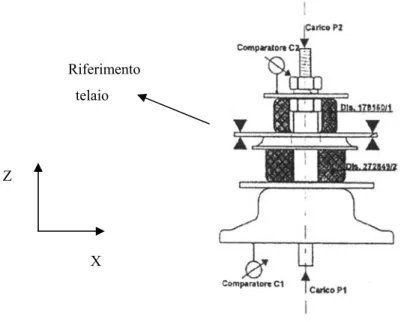

Queste due “part” sono reciprocamente vincolate da una coppia prismatica che permette loro di scorrere assialmente l’una rispetto all’altra; il corpo inferiore viene vincolato al motore tramite una cerniera piana; lo stelo superiore è vincolato al telaio mediante silent block. Quest’ultimo è costituito da un tampone superiore ed uno inferiore, che lavorano in controparallelo, come illustrato in Figura 3.6.

Figura 3.6 – Tampone sospensione posteriore

Come si può vedere dalla figura sopra, quando agisce il carico P1 il tampone inferiore viene ulteriormente compresso, mentre quello superiore si va scaricando; viceversa con il carico P2. Questa configurazione di lavoro permane finchè lo spostamento effettuato non consente ad un tampone di recuperare lo spessore iniziale e di annullare quindi l’effetto del precarico.

Riferimento telaio

Z

Indicando con X10 e con X20 gli spostamenti iniziali di precarico rispettivamente del tampone superiore e di quello inferiore, e con δ lo spostamento di lavoro concorde con il sistema di riferimento adottato, l’equazione elastica del tampone può essere scritta come:

(

K1 K2)

K1X10 K2X20F = −

δ

+ +Questo conferisce complessivamente al silent block una caratteristica elastica in entrambi i versi di spostamento dello stelo rispetto al telaio. I tamponi sono stati schematizzati in ambiente ADAMS grazie all’utilizzo di bushing e vector force.

Il primo serve per attribuire al silent block le caratteristiche smorzanti del materiale gommoso di cui sono fatti i tamponi, e per assegnare una rigidezza costante lungo le due direzioni ortogonali all’asse dell’ammortizzatore.

Il Vforce, invece, è stato utilizzato per associare ai tamponi una caratteristica elastica di andamento non lineare.

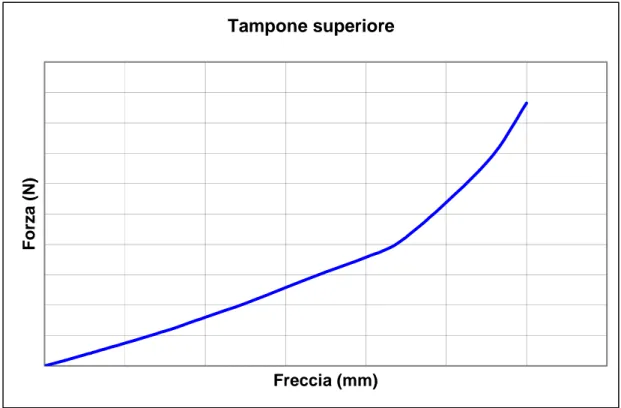

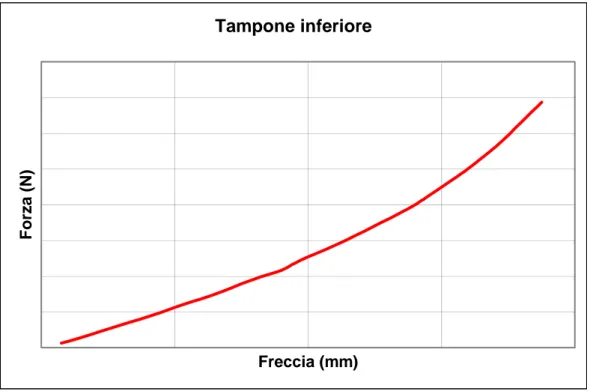

Nelle Figura 3.7 e Figura 3.8 si riportano le caratteristiche elastiche dei due tamponi, fornite da Piaggio & C. S.p.A.; come si può notare, il tampone inferiore risulta più rigido di quello superiore. Tampone superiore Freccia (mm) Fo rz a ( N )

Tampone inferiore

Freccia (mm)

Forza (N)

Figura 3.8 – Caratteristica elastica del tampone inferiore.

L’ ammortizzatore posteriore è stato creato con lo strumento spring-damper presente in ambiente ADAMS. Esso agisce tra due marker solidali uno al corpo dell’ammortizzatore e l’altro allo stelo applicando una forza tra i due corpi in funzione dello spostamento dei due marker e della loro velocità relativa.

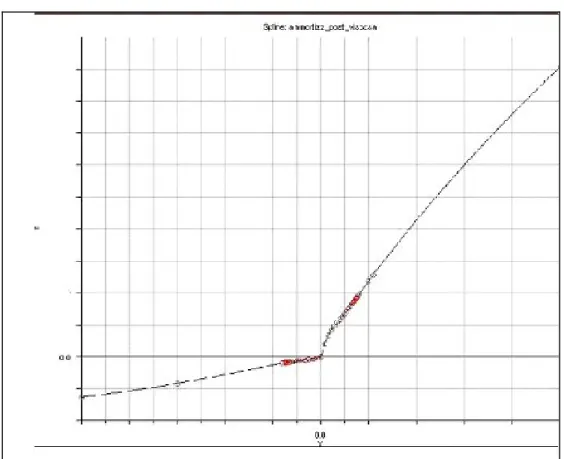

E’ quindi necessario caratterizzare lo spring-damper con una rigidezza K e uno smorzamento C; tali coefficienti possono essere costanti oppure variabili come funzioni non lineari definite tramite spline: nelle Figura 3.9 e Figura 3.10 si riportano le curve utilizzate per modellare l’ammortizzatore posteriore in ambiente ADAMS, fornite da Piaggio & C. S.p.A.. Nelle figure sono visibili i punti con cui si è costruita la spline, concentrati nel centro del grafico; in aggiunta vengono assegnati alcuni punti disposti ai margini che servono per ampliare il dominio di definizione della funzione interpolante.

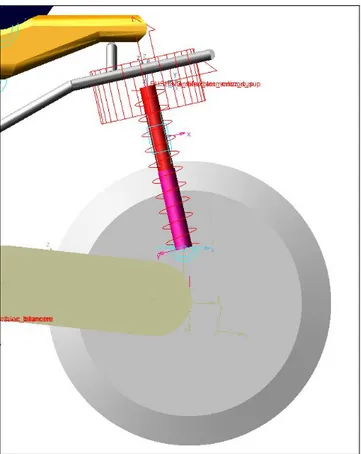

In Figura 3.11 sono invece visibili lo spring-damper, il bushing e il vector-force con i quali si sono modellati l’ammortizzatore posteriore e i tamponi prima descritti.

Figura 3.9 – Caratteristica elastica dell’ammortizzatore posteriore.

Figura 3.11 – Modellazione ammortizzatore posteriore.

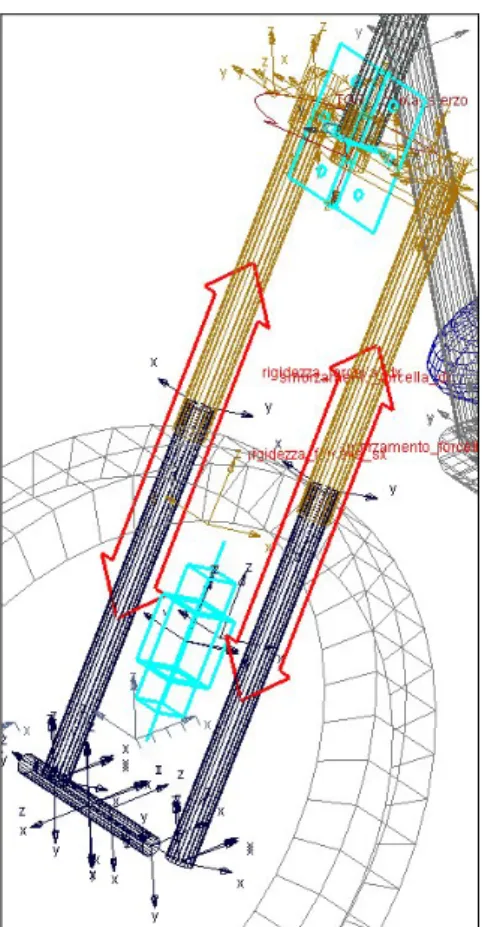

3.2.2 Cinematica e vincoli dell’avantreno

L’avantreno si considera composto da manubrio, sterzo, parte superiore della forcella, gambali della forcella e ruota anteriore con mozzo e disco frenante.

I vincoli che determinano la cinematica dell’avantreno sono (vedi Figura 3.12): • Cerniera piana tra sterzo e telaio

• Coppia prismatica tra i gambali e parte superiore della forcella.

Per la modellazione delle caratteristiche di rigidezza e smorzamento della sospensione anteriore si fa ricorso a delle Sforce, ovvero a forze agenti lungo una direzione predefinita, in questo caso solidale all’oggetto, e con ampiezza generica.

Nel caso specifico la direzione delle Sforce è data dalla retta di congiunzione tra due marker disposti su stelo e gambale, già obbligati a rimanere allineati dalla coppia prismatica, mentre il modulo viene calcolato ad ogni step utilizzando una spline in cui il valore di ingresso è dato dalla distanza relativa tra i due marker suddetti; per lo smorzamento si segue una procedura analoga, considerando come variabile di ingresso la

Figura 3.12 – Cinematica dell’avantreno e forze ammortizzatore anteriore.

3.3 Sistemi di riferimento

All’interno dell’ambiente ADAMS si ha la possibilità di definire le variabili, il cui valore può essere utilizzato come argomento di funzioni che possono definire a loro volta altre variabili oppure ad esempio il modulo di una forza o di una coppia. Ciò è di fondamentale importanza nel presente lavoro in quanto il modello di scooter, per poter essere ‘guidato’ dal pilota virtuale, dovrà essere opportunamente ‘strumentato’ in modo da fornire al controllore il valore delle grandezze necessarie per poter stabilire la dinamica del veicolo, la sua posizione e dunque i suoi errori rispetto alla traiettoria da percorrere. A sua volta il controllore interagirà col veicolo scegliendo ad ogni passo di simulazione l’opportuno valore della coppia da applicare allo sterzo e della forza di frenatura o di accelerazione.

Prima di descrivere le variabili utilizzate è opportuno però definire il sistema di riferimento adottato e le grandezze di uso comune nello studio della dinamica del motociclo.

Con riferimento alle Figura 3.13, Figura 3.14 e Figura 3.15, indicheremo con G il baricentro del corpo, con R (F) il punto di contatto ideale fra la strada e la ruota posteriore (anteriore) e con N la proiezione di G sul segmento RF ; la proiezione avviene con una retta perpendicolare a RF e appartenente al piano medio del veicolo, tracciata quando il veicolo si trova nella configurazione con sospensioni e pneumatici indeformati, angoli di rollio e di sterzo nulli. Osserviamo che in realtà per effetto dei moti di sterzo e di rollio, della deformabilità e dello spessore dei pneumatici, durante il moto i punti R ed F escono dal piano medio del veicolo e dunque ne esce anche il punto N; nel seguito, solo per la valutazione delle grandezze cinematiche del punto N, considereremo trascurabili le differenze tra il caso reale ed il caso ideale di ruote lenticolari, sospensioni rigide ed assenza di variazioni del punto di contatto suolo-pneumatico rispetto al veicolo. In tale caso ideale l’asse di rollio passa per il segmento RF , il punto N giace su di esso e dunque la sua posizione è indipendente dal moto di rollio.

Si definiscono i seguenti sistemi di riferimento:

• sistema di riferimento fisso (xo, yo, zo; O) (assi suolo), solidale alla strada, di

versori (io,jo,ko), con l’asse z diretto verso l’alto, l’asse x e y disposti in modo da formare una terna destrorsa; questo sistema può essere considerato inerziale; • sistema di riferimento mobile (xR, yR, zR; R), con origine in R, asse z verso l’alto,

asse x diretto sempre lungo RF (con verso da R a F) e asse y contenuto nel piano stradale e disposto in modo da formare una terna destrorsa;

• sistema di riferimento mobile (xN, yN, zN; N), di versori (iN,jN,kN), sempre parallelo alla terna (xR, yR, zR; R) e con l’origine nel punto N;

• sistema di riferimento baricentrico (xG, yG, zG; G) (assi corpo), di versori (i,j,k),

solidale al motoveicolo, con asse z sempre diretto da N verso G, asse x sempre parallelo a RF e asse y disposto in modo da formare una terna destrorsa.

Figura 3.13 - Sistemi di riferimento locali.

Figura 3.14 – Sistemi di riferimento locali. φ

Figura 3.15 - Sistema di riferimento assoluto: vista dall’alto.

3.4 Angoli di imbardata, di beccheggio e di rollio

Per definire l’orientazione degli assi corpo rispetto agli assi suolo si utilizzano tre coordinate che in pratica sono i tre angoli che caratterizzano la sequenza di rotazioni ‘semplici’

(

i

o,

j

o,

k

o)

⎯

⎯→

ψ(

i

1,

j

1,

k

1)

⎯

⎯→

θ(

i

2,

j

2,

k

2)

⎯

⎯→

φ(

i

,

j

,

k

)

nella quale due terne successive hanno una direzione in comune.

In particolare nella dinamica del veicolo si adotta di solito lo schema roll-pitch-yaw (RPY), ovvero rollio-beccheggio-imbardata, nel quale le direzioni comuni sono date dalle seguenti relazioni:

• k1 = k0 ; ψ = angolo di imbardata; • j2 = j1 ; θ = angolo di beccheggio; • i = i2 ; φ = angolo di rollio.

( )

( )

( )

( )

⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − = 1 0 0 0 cos sin 0 sin cos 1 ψ ψ ψ ψ R ; (3.1)( )

( )

( )

( )

⎥⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − = θ θ θ θ cos 0 sin 0 1 0 sin 0 cos 2 R ;( )

( )

( )

( )

⎥⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − = φ φ φ φ cos sin 0 sin cos 0 0 0 1 3 R .3.5 Velocità di imbardata, di beccheggio e di rollio

Considerando il corpo rigido massa sospesa si può propriamente definire il vettore velocità di rotazione Ω:

(3.2) Ω=φ&⋅ir2(ψ,θ)+θ&⋅rj1(ψ)+ψ&⋅kr0 = p⋅ir+q⋅rj+r⋅kr;

si noti che i versori utilizzati nella prima espressione non sono tra loro ortogonali.

Le tre componenti di Ω rispetto al sistema di assi corpo p,q,r vengono chiamate rispettivamente velocità di rollio, di beccheggio e di imbardata. Tali grandezze non hanno però un significato fisico ben definito, al contrario delle derivate temporali φ& , θ& e ψ& . Utilizzando le matrici di rotazione è possibile legare le suddette grandezze:

(3.3) ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ + ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ + ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ ψ ψ θ φ θ θ φ φ φ & & & 0 0 ) ( ) ( ) ( 0 0 ) ( ) ( 0 0 ) ( 1 2 1 2 3 1 R R R R R R r q p ;

sviluppando i calcoli si ottiene:

(3.4) . sin cos cos , cos sin cos , sin φ θ θ φ ψ θ φ ψ φ θ θ ψ φ & & & & & & − = + = − = r q p

In ADAMS è immediato misurare le componenti di Ω p,q ed r, ma per guidare il veicolo, come si vedrà nel prossimo capitolo, bisogna fornire al controllore i valori delle derivate temporali φ& , ψ& , ed anche di φ&& .

Esplicitando dalle (3.4) φ& e ψ& otteniamo allora

(3.5) . cos cos cos sin , tan cos tan sin θ φ θ φ ψ θ φ θ φ φ r q r q p + = + + = & &

Derivando la prima delle (3.5) infine è possibile determinare φ&& :

(3.6)

(

)

(

)

. tan sin cos 1 cos tan cos cos 1 sin tan cos tan sin tan cos tan cos tan sin tan sin 2 2 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⋅ − + + + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + ⋅ ⋅ + + = = + + + + = θ φ φ θ θ φ θ φ θ θ φ θ φ φ θ φ θ φ θ φ θ φ θ φ φ & & & & & & & & & & && r r q q p dt d r r dt d q q p3.6 Velocità e accelerazione del punto N

La velocità del punto N del motoveicolo, VN, ha componenti rispetto agli assi suolo pari

a )(x&N,y&N,0 ; in particolare risultano utili le sue componenti u e N v nel riferimento di N versori

(

i1, j1,k1) (

≡ iN,jN,kN)

, ruotato del solo angolo di imbardata ψ rispetto agli assi suolo, che chiameremo velocità di avanzamento uN e velocità laterale vN rispettivamente,anche se in realtà in letteratura con tali termini si indicano le medesime componenti della velocità del baricentro G. Si ha:

(3.7) , 0 ) ( 0 3 ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ N N N N y x R v u & & ψ ovvero (3.8) . cos sin , sin cos N N N N N N y x v y x u & & & & ⋅ + ⋅ − = ⋅ + ⋅ = ψ ψ ψ ψ

(3.9) . cos sin sin cos , sin cos cos sin N N N N N N N N N N y y x x v y y x x u && & & && & & & && & & && & & & ⋅ + ⋅ − ⋅ − ⋅ − = ⋅ + ⋅ + ⋅ + ⋅ − = ψ ψ ψ ψ ψ ψ ψ ψ ψ ψ ψ ψ

Le relazioni trovate sono servite per definire le relative variabili in ADAMS; il loro utilizzo da parte del sistema di controllo del veicolo verrà illustrato in dettaglio nel prossimo capitolo.

Osservazione: Si noti che il vettore velocità VN è inclinato dell’angolo di imbardata ψ

rispetto all’asse x del riferimento fisso, solo se la velocità laterale vN è nulla. In generale VN

sarà inclinato rispetto all’asse x di un angolo ψv ≠ ψ, come illustrato in Figura 3.16.

Figura 3.16 – Direzione del vettore velocità VN.

In formule possiamo scrivere:

(3.10)

( )

( )

arctan ⎟⎟; ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = N N v u v t t ψ ψNel capitolo 4 tale relazione verrà utilizzata per determinare l’errore di direzione della traiettoria compiuta dal veicolo rispetto a quella da seguire.

3.7 Definizione delle variabili

All’interno dell’ambiente ADAMS si ha la possibilità di definire le variabili, il cui valore può essere utilizzato come argomento di funzioni che possono definire a loro volta altre variabili oppure ad esempio il modulo di una forza o di una coppia. Ciò è di fondamentale importanza nel presente lavoro in quanto il modello di scooter, per poter essere ‘guidato’ dal pilota virtuale, dovrà essere opportunamente ‘strumentato’ in modo da fornire al controllore il valore delle grandezze necessarie per poter stabilire la dinamica del

veicolo, la sua posizione e dunque i suoi errori rispetto alla traiettoria da percorrere. A sua volta il controllore interagirà col veicolo scegliendo ad ogni passo di simulazione l’opportuno valore della coppia da applicare allo sterzo e della forza di frenatura o di accelerazione.

Le relazioni trovate nei paragrafi precedenti sono servite per definire le relative variabili in ADAMS; il loro utilizzo da parte del sistema di controllo del veicolo verrà illustrato in dettaglio nel prossimo capitolo.

Nella Tabella 3.2 sono riportate le variabili definite e il loro utilizzo.

Tabella 3.2 - Variabili definite in ADAMS

3.8 Modello dei pneumatici

La modellazione dei pneumatici è sicuramente uno degli aspetti più delicati nello studio della dinamica dei veicoli: un approccio rigoroso richiederebbe infatti l’analisi sia della deformazione elastica della struttura del pneumatico sottoposto ad un carico distribuito, sia del contatto suolo-pneumatico e della generazione delle relative forze di attrito. Risulta quindi chiara la necessità di introdurre modelli più semplici ma che al tempo stesso non pregiudichino la validità dei risultati ottenuti.

Schematizzando il problema possiamo individuare due diversi aspetti, analizzati nei paragrafi 3.8.1 e 3.8.2 rispettivamente: VARIABILE UTILIZZO φ, θ, ψ Controllore p, q, r Interno ad ADAMS ψ θ

φ& ,, & & Controllore r

q

p& ,,& & Interno ad ADAMS

φ&& Controllore uN, vN Controllore

N N v

u && , Controllore Forza di trazione Ft Fornita dal controllo

VARIABILE UTILIZZO xN, yN Controllore

N N y

x& ,& Controllore

N N y

x&& , && Controllore Angolo di sterzo δ Analisi dei dati Coppia di sterzo τ Fornita dal controllore Angoli di camber γant/post Interno ad ADAMS

• determinazione del punto di contatto ideale suolo-pneumatico1 • determinazione delle forze di contatto suolo-pneumatico.

3.8.1 Determinazione del punto di contatto ideale suolo-pneumatico

In un sistema di riferimento solidale al telaio i punti di contatto ideali suolo-pneumatici non sono fissi, ma la loro posizione è modificata dai moti di scuotimento, beccheggio e rollio, e dalla variazione dell’angolo di sterzo. In un’analisi di maneggevolezza ha particolare importanza lo spostamento del punto di contatto con il terreno della ruota anteriore, in quanto questo determina la variazione della geometria dell’avantreno, influenzando in modo rilevante le caratteristiche di handling del motoveicolo e dunque le sensazioni di guida che il pilota percepisce.

Tenute presenti le caratteristiche delle manovre simulate nel presente lavoro, che saranno eseguite a velocità pressoché costante e su strada perfettamente piana, si considerano le variazioni causate dai soli moti di rollio e sterzo, trascurando quelle dovute ai moti di scuotimento e beccheggio.

Per effetto dei suddetti moti il punto di contatto suolo-pneumatico varierà la sua posizione. Riferendosi per ora alla ruota lenticolare rappresentata in Figura 3.17, nella quale sono riportati gli spostamenti del punto di contatto Pf relativamente alla ruota stessa, e

supponendo di effettuare una manovra di sterzata verso destra, risulta che il punto Pf si

sposterà dalla posizione iniziale A lungo l’arco AP0 all’aumentare dei valori degli angoli di

sterzo e rollio. Relativamente al telaio del veicolo la traccia del punto Pf nel piano stradale

si sposterà sia longitudinalmente in avanti, sia lateralmente verso sinistra.

Lo spostamento in avanti determina una diminuzione dell’avancorsa, che nel caso ideale di ruota lenticolare può arrivare addirittura ad annullarsi o ad assumere valori negativi quando il punto Pf raggiunga o superi il punto P0.

Lo spostamento laterale invece determina un sensibile incremento del braccio della forza peso rispetto all’asse passante per i punti di contatto suolo-pneumatici, favorendo il moto di rollio e dunque l’inserimento in curva del veicolo. Qualora il punto di contatto Pf

venga a coincidere con il punto P0 la sua traccia nel piano stradale torna ad appartenere al

piano medio del veicolo, per poi spostarsi alla sua destra per ulteriori incrementi degli angoli di sterzo e rollio.

Figura 3.17 – Spostamento del punto di contatto suolo-pneumatico anteriore.

Questi andamenti sono ulteriormente complicati dal fatto che i pneumatici reali hanno uno spessore non nullo: all’aumentare dello spessore dei pneumatici si attenua sensibilmente l’influenza degli angoli di sterzo e di rollio sull’avancorsa effettiva, rendendo impossibile nella pratica un suo annullamento. Per effetto dello spessore dei pneumatici inoltre al moto di rollio si associa anche un movimento laterale della traccia del veicolo sul piano stradale, e se i pneumatici hanno larghezza sensibilmente diversa si aggiunge un moto di imbardata che anche se non influenza la dinamica del motociclo viene avvertito dal pilota variando le sue impressioni di guida. Infine nel caso di pneumatici spessi l’angolo di rollio necessario per equilibrare la forza centrifuga in curva risulta maggiore rispetto al caso ideale di ruote lenticolari.

Si capisce quindi come la variazione della posizione del punto di contatto della ruota anteriore influenzi la dinamica del motociclo ed in particolare la coppia di sterzo che il pilota deve fornire per eseguire una determinata manovra, cosa importantissima nella valutazione della maneggevolezza di un motociclo.

Utilizzando il comando Tire, ADAMS genera il modello di pneumatico in base ai dati forniti in due file di testo, il tire property file, che contiene le informazioni relative al pneumatico, e il road data file, che definisce il suolo su cui il pneumatico è vincolato a

Pf P0 A

angolo di inclinazione asse di sterzo ε

• r2 è il raggio della circonferenza di centro O1 generatrice del toro che

rappresenta il pneumatico

• ACè la corda della superficie di contatto suolo-pneumatico

• Pf è il punto di contatto ideale tra pneumatico e strada, definito come il punto

appartenente alla strada più vicino al punto O1

• la quantità r2−O1Pf è la penetrazione verticale del pneumatico nel terreno

Figura 3.18 - Punto di contatto suolo-pneumatico.

In questo modo la elastocinematica dei pneumatici è modellata in modo accurato; è evidente come nel caso di piccoli valori degli angoli di sterzo e rollio le differenze rispetto al caso di considerare fissi rispetto al veicolo i punti di contatto suolo-pneumatici non saranno rilevanti, ma nelle simulazioni effettuate, che verranno descritte nel capitolo 5, i valori dei suddetti angoli raggiungono valori considerevoli. In particolare nella manovra di otto, definita secondo le specifiche fornite da Piaggio S.p.A., si hanno valori di circa 36° per l’angolo di rollio e di 7.5° per quello di sterzo: tali valori causano una riduzione dell’avancorsa dell’ordine del 25%; appare dunque giustificata una modellazione del tipo adottato.

3.8.2 Determinazione delle forze di contatto suolo-pneumatico

Il software ADAMS è provvisto di vari modelli di pneumatico aventi caratteristiche diverse: la scelta di quello più adatto dipende non solo dalla tipologia di analisi che si intende effettuare, ma anche dalla caratterizzazione del pneumatico di cui si dispone. All’aumentare della complessità del modello utilizzato infatti sono necessari dati la cui determinazione è possibile soltanto eseguendo specifiche misurazioni sperimentali.

Un modello semplice che consente di eseguire analisi di maneggevolezza è il Fiala, le cui caratteristiche principali sono:

• impronta di contatto suolo-pneumatico rettangolare

• distribuzione di pressione uniforme sulla superficie di contatto suolo-pneumatico • l’angolo di camber non ha alcun effetto sulle forze del pneumatico.

Il modello Fiala valuta le azioni di contatto suolo-pneumatico adottando il sistema di riferimento e le denominazioni SAE, illustrate in Figura 3.19. Si noti che tale riferimento differisce dal quello globale adottato nel presente lavoro in quanto l’asse z positivo è diretto verso il basso; di conseguenza, essendo l’asse x il medesimo, l’asse y viene ad essere diretto verso destra anziché verso sinistra, dato che entrambe le terne sono destrorse.

Figura 3.19 – Sistema di riferimento SAE per il pneumatico.

Per il calcolo delle forze di contatto suolo-pneumatico ADAMS legge dal tire property file relativo a ciascun pneumatico le seguenti grandezze:

• rigidezza e smorzamento verticali del pneumatico, necessari per la determinazione della forza verticale Fz;

• rigidezza longitudinale, utilizzata per il calcolo della forza longitudinale Fx;

• coefficienti di attrito statico e dinamico tra suolo e pneumatico, utilizzati per la determinazione di Fx e Fy, e del momento di autoallineamento Mz;

• coefficiente di resistenza al rotolamento, usato nella valutazione della resistenza al rotolamento.

Inoltre ad ogni passo di simulazione il solutore fornisce le seguenti informazioni sulla cinematica di ciascun pneumatico:

• angolo di deriva α; • scorrimento s;

• deformazione e velocità di deformazione verticali.

Il modulo è così in grado di determinare le forze di interazione tra suolo e pneumatico. Il grosso limite del modello Fiala è che l’angolo di camber non fa nascere alcuna forza laterale nel pneumatico: è evidente come questa sia una lacuna impossibile da trascurare in un’analisi di handling di un motociclo, in cui le forze laterali legate all’angolo di camber possono essere, a seconda della manovra effettuata, di gran lunga maggiori rispetto a quelle generate dall’angolo di deriva. Si sono dunque aggiunte le caratterizzazioni delle forze di camber per entrambe le ruote; poiché il software non offre la possibilità di applicare tali forze direttamente nei punti di contatto suolo-pneumatici, si sono applicate ai centri ruota anteriore e posteriore le due componenti orizzontali nel sistema di riferimento globale della forza di camber, Fcamber_x ed Fcamber_y, ed il relativo momento di trasporto Mt_camber, come

illustrato in Figura 3.20, dati dalle relazioni:

(3.11) , ; cos ; sin _ _ _ CR camber camber t RUOTA camber y camber RUOTA camber x camber h F M F F F F ⋅ = ⋅ = ⋅ = ψ ψ

dove con hCR si è indicata l’altezza da terra del centro ruota, e con ψRUOTA la grandezza

analoga all’angolo di imbardata del veicolo, ma valutata per un sistema di riferimento solidale alla ruota considerata.

La forza di camber viene valutata mediante una legge lineare, che ricalca l’andamento ottenuto sperimentalmente fornito da Piaggio S.p.A:

(3.12) Fcamber = Cγ ⋅γ ,

Figura 3.20 – Componenti della forza di camber e relativo momento di trasporto.

Si noti che un limite della soluzione adottata consiste nel non considerare lo spostamento rispetto al centro ruota del punto di contatto suolo-pneumatico, che comporta un errore nella determinazione del momento di trasporto. Per valutare l’entità dell’errore commesso sarà possibile misurare, grazie agli strumenti offerti dall’ambiente post processor di ADAMS accessibili a simulazione avvenuta, il reale spostamento del suddetto punto di contatto.

Le manovre che verranno simulate saranno tutte a velocità di avanzamento pressoché costante: dunque la forza longitudinale Ft servirà solo per compensare piccole oscillazioni

di velocità e non per effettuare manovre di accelerazione o frenatura. A tal scopo si sono aggiunti al centro ruota posteriore le componenti orizzontali della forza di trazione/frenatura Ft ed il relativo momento di trasporto in modo analogo a quanto visto per la forza di

camber, come è illustrato in Figura 3.21. In tal modo le ruote saranno semplicemente trascinate e la forza longitudinale generata da ADAMS servirà semplicemente per adeguare il loro regime di rotazione alla velocità del veicolo.

Figura 3.21 – Componenti della forza di trazione/frenatura e relativo momento di trasporto.

3.9 Esportazione del modello in ambiente Simulink

Una volta definite le variabili necessarie è possibile esportare il modello realizzato in ambiente SIMULINK di MATLAB, in cui è agevole realizzare il sistema di regole di controllo del “pilota virtuale”. Il risultato dell’esportazione è un blocco particolare che interfaccia i due ambienti ADAMS e SIMULINK: ad ogni passo di simulazione ADAMS fornisce il valore delle variabili di output definite, mentre SIMULINK fornisce le variabili di input al blocco, come mostrato nello schema di Figura 3.22.

Le variabili di ingresso e uscita del suddetto blocco sono dunque:

• INPUT SIMULINK / OUTPUT ADAMS:

δ ψ

ψ φ φ

φ,&, &&, , &,uN,vN,u&N,v&N,xN,yN,x&N,y&N,x&&N,y&&N, • OUTPUT SIMULINK / INPUT ADAMS :τ,Ft.

Figura 3.22 – Schema dell’interazione ADAMS-SIMULINK.

Tra le varie opzioni di simulazione da scegliere citiamo:

• Modalità di simulazione: si può scegliere tra interactive o batch; la prima modalità fornisce in tempo reale la rappresentazione grafica della simulazione e consente di mettere in pausa i programmi per rivedere l’animazione, analizzare i risultati o modificare il modello, e poi continuare la simulazione. Se questo non interessa risulta conveniente scegliere il modo batch, che riduce i tempi di calcolo a circa un decimo dei tempi di simulazione necessari in modalità interactive.

• Intervallo di comunicazione: consente di scegliere il periodo con cui i due codici di calcolo comunicano reciprocamente i valori delle variabili.

{ }

x

,

ψ

,

θ

,

φ

{ }

x

&

,

ψ

&

,

θ

&

,

φ

&

{ }

x

&&

,

ψ

&&

,

φ

&&

t