3. Analisi della bibliografia

Premessa

Una notevole mole di studi sulla foratura di materiali compositi a matrice plastica è disponibile in letteratura.

Gli aspetti studiati sono l’influenza dei parametri di taglio sul danneggiamento provocato durante la foratura, il comportamento di varie tipologie di utensili, la possibilità di migliorare le prestazioni del processo ricorrendo ad accorgimenti quali l’uso di un foro pilota o di una piastra di supporto per il pezzo, il comportamento di materiali compositi a matrice plastica diversi. È interessante anche il confronto tra le diverse tecniche per rilevare il danneggiamento usate dagli autori.

3.1 Studio dell’influenza dei parametri di taglio

La ricerca di come vari il danneggiamento al variare dei parametri di taglio è stato affrontato sia misurando direttamente la delaminazione, sia misurando la forza assiale e la coppia di taglio, assumendo che il superamento del valore critico della forza assiale comporti il distacco interlaminare.

I parametri di taglio nel caso della foratura si riducono alla velocità di taglio (m/min) e all’avanzamento (mm/giro), e le grandezze misurate, come detto in precedenza, sono la forza assiale (o di avanzamento) e la coppia di taglio. La misurazione di queste grandezze è effettuata ponendo l’attrezzatura porta provino su una piattaforma dinamometrica (figura 3.1).

La variazione dei parametri di taglio avviene generalmente per livelli, cioè i parametri possono assumere valori discreti: un piano sperimentale completo richiederebbe di provare tutte le possibili combinazioni, il che porterebbe ad una campagna sperimentale troppo estesa, soprattutto se agli effetti dei parametri di taglio si sommano eventuali variazioni del materiale e/o dell’utensile.

Per ridurre il numero di prove necessario diversi autori, [1,3,5,19], hanno fatto ricorso ad un progetto della sperimentazione (DOE, design of experiment) basato sul metodo Taguchi. Tale metodo, grazie all’uso di matrici ortogonali, le cui righe identificano le combinazioni dei vari livelli delle variabili indipendenti (parametri), permette di limitare il numero di esperimenti rispetto al modello fattoriale completo, partendo da ipotesi sull’influenza di combinazioni dei parametri.

L’individuazione dei parametri significativi viene poi fatta tramite analisi della varianza (ANOVA), valutando la validità o meno dell’ipotesi nulla, quantificata dal parametro F.

Una volta raccolti i dati è possibile, tramite regressione lineare multipla [3,7] o tramite le equazioni di Shaw [10,16,17] ricavare relazioni che permettono di prevedere con sufficiente accuratezza i valori limite per velocità di taglio e avanzamento. Le equazioni semplificate di Shaw hanno il seguente aspetto: ⎪⎩ ⎪ ⎨ ⎧ ⋅ ⋅ = ⋅ + ⋅ ⋅ = − − − a a a assiale d f K T d K d) (f K F 2 1 2 1 3 2 1 Dove:

- Fassiale e T sono rispettivamente la forza assiale e la coppia

- f e d sono rispettivamente l’avanzamento e il diametro della punta

- a (dipendente dalle caratteristiche dell’utensile e del pezzo), K1, K2 e K3, sono costanti da determinare sperimentalmente

Vista la grande variabilità del comportamento dei materiali compositi, specialmente se combinata a varie tipologie di utensili, è possibile ottenere solo poche indicazioni valide per qualsiasi modalità di lavorazione.

Fondamentalmente è stato individuato come l’avanzamento sia il parametro che influenza maggiormente la forza assiale, mentre l’effetto della velocità non può essere univocamente determinato, anche se generalmente si ha una riduzione della forza all’aumentare della velocità. La spinta assiale esercitata dall’utensile sul pezzo è dovuta in larga parte alla presenza del nocciolo (fino all’80% secondo Langella et al.), con angoli di spoglia fortemente negativi, che lavora per estrusione del materiale, deformandolo plasticamente verso la periferia piuttosto che per asportazione del materiale.

La coppia è invece sostanzialmente insensibile all’avanzamento, risultando fortemente legata all’attrito con le pareti del foro.

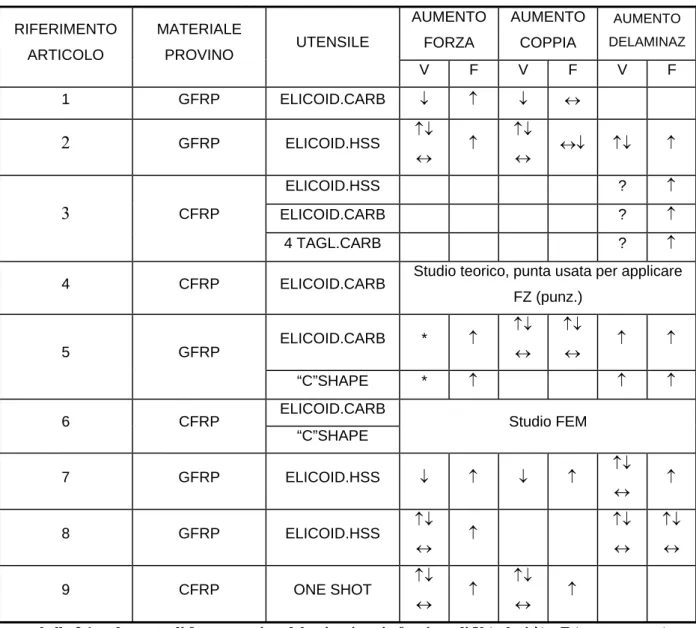

Una visione d’insieme dei risultati ottenuti nei vari studi è riportata nelle tabelle 3.1 e 3.2: AUMENTO FORZA AUMENTO COPPIA AUMENTO DELAMINAZ RIFERIMENTO ARTICOLO MATERIALE PROVINO UTENSILE V F V F V F 1 GFRP ELICOID.CARB ↓ ↑ ↓ ↔ 2 GFRP ELICOID.HSS ↑↓ ↔ ↑ ↑↓ ↔ ↔↓ ↑↓ ↑ ELICOID.HSS ? ↑ ELICOID.CARB ? ↑ 3 CFRP 4 TAGL.CARB ? ↑

4 CFRP ELICOID.CARB Studio teorico, punta usata per applicare

FZ (punz.) ELICOID.CARB * ↑ ↑↓ ↔ ↑↓ ↔ ↑ ↑ 5 GFRP “C”SHAPE * ↑ ↑ ↑ ELICOID.CARB 6 CFRP

“C”SHAPE Studio FEM

7 GFRP ELICOID.HSS ↓ ↑ ↓ ↑ ↑↓ ↔ ↑ 8 GFRP ELICOID.HSS ↑↓ ↔ ↑ ↑↓ ↔ ↑↓ ↔ 9 CFRP ONE SHOT ↑↓ ↔ ↑ ↑↓ ↔ ↑

AUMENTO FORZA AUMENTO COPPIA AUMENTO DELAMINAZ RIFERIMENTO ARTICOLO MATERIALE PROVINO UTENSILE V F V F V F

10 CFRP ONE SHOT Stesse relazioni di [9], essendone la

continuazione 11 CFRP CORE DRILL ↑ SAW DRILL ↑ 12 CFRP CORE DRILL ↑ ELICOID.HSS ↑? ↑ ↑? ↑ SAW DRILL ↑? ↑ ↑? ↑ 13 CFRP CANDLE STICK ↑? ↑ ↑? ↑ 14 GFRP ELICOID.HSS 15 CFRP ELICOID.HSS ↓ ↑ 16 CFRP ELICOID.CARB ↑ CFRP ELICOID.CARB ↑ 17 AFRP ELICOID.CARB ↑ Forza di taglio ↑ ELICOID.CARB ↑ GFRP FRESA ↑ ELICOID 18 CFRP FRESA ↑ ELICOID.HSS ↓ ↓ CANDLE STICK ↓ ↓ 19 CFRP SAW DRILL ↑ ↓

tabella 3.2 andamento di forza, coppia e delaminazione in funzione di V (velocità) e F (avanzamento)

I simboli riportati nelle tabelle devono essere così interpretati: Il simbolo “↑”, indica che l’aumento delle due grandezze è concorde Il simbolo “↓” indica che al crescere di una grandezza l’altra diminuisce Il simbolo “↔” indica che una grandezza non varia al variare dell’altra Le caselle vuote indicano che la dipendenza non è stata studiata

In quelle in cui compaiono più simboli non è stato individuato un andamento univoco In quelle dove compare “?”, il risultato non è chiaramente spiegato dagli autori

3.2 Studio dell’influenza del tipo di utensile

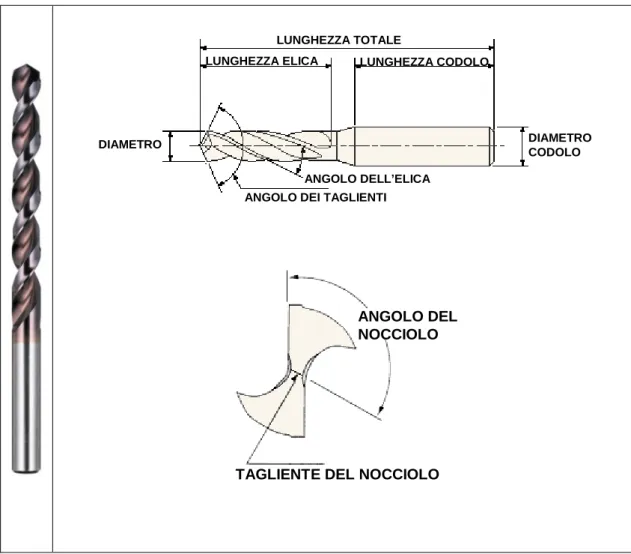

Sebbene la punta elicoidale a due taglienti, con angolo tra i taglienti di circa 120°, in acciaio rapido (HSS) sia tuttora l’utensile più utilizzato nella foratura dei materiali compositi, soprattutto in virtù della sua economicità, molti sono gli inconvenienti legati all’utilizzo dell’utensile tradizionalmente impiegato per la foratura dei metalli (rapida usura, forte delaminazione legata alla spinta generata dal nocciolo).

DIAMETRO

ANGOLO DEI TAGLIENTI LUNGHEZZA TOTALE LUNGHEZZA ELICA DIAMETRO CODOLO LUNGHEZZA CODOLO ANGOLO DELL’ELICA

TAGLIENTE DEL NOCCIOLO ANGOLO DEL NOCCIOLO

figura 3.2 punta elicoidale

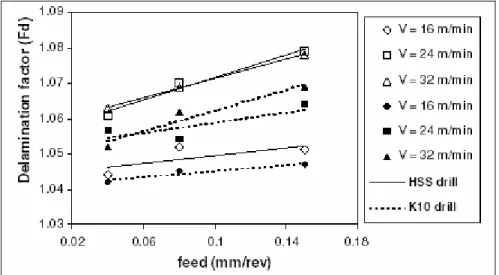

In [3] viene confrontato il diverso comportamento di punte di uguale geometria (angolo 118°, due taglienti, diametro 8mm), ma di diverso materiale, una in acciaio HSS, l’altra in carburi di tungsteno di classe K10.

È stato osservato che:

- La punta in HSS presenta un usura quantificata in 0.012 mm sul fianco (misura presa a ¼ del raggio partendo dallo spigolo), mentre l’utensile in carburi non presenta segni di usura.

grafico 3.1 delaminazione in funzione dell’avanzamento per i due materiali

Il grafico 3.1 evidenzia inoltre l’aumento della delaminazione al crescere dell’avanzamento, mentre l’effetto della velocità non è altrettanto chiaro.

figura 3.3 punta con tagliente a “C”

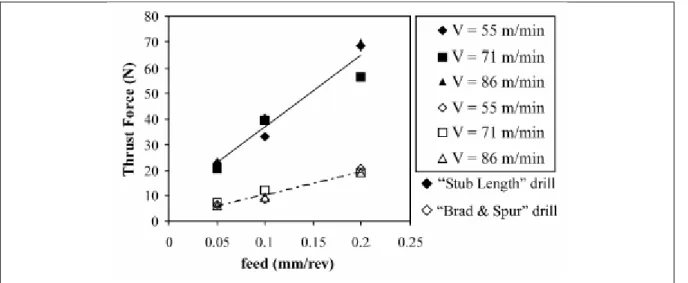

In [5] vengono confrontate la forza, la coppia e la rugosità del foro su CFRP effettuato con punte di diversa geometria del tagliente, entrambe in carburo K10, a parità di diametro e degli altri parametri di taglio le due punte sono una tradizionale e l’altra con tagliente a “C” (figura 3.3). Si può concludere che:

- La punta con tagliente a “C” da una minore pressione specifica di taglio (proporzionale all’avanzamento e alla coppia), per alti valori di avanzamento

- La punta con tagliente a “C” origina forze assiali pari a circa 1/3 di quelle misurate durante la foratura con punta tradizionale.

- La delaminazione e la rugosità ottenibili con la punta con tagliente a “C” sono minori rispetto a quelli ottenibili con punta tradizionale. Per entrambe le geometrie la rugosità

diminuisce al crescere della velocità di taglio e aumenta al crescere dell’avanzamento. La delaminazione cresce con entrambi i parametri di taglio

grafico 3.2 forza assiale in funzione dell’avanzamento. “Stub length” tradizionale, “Brad&Spur” a “C”

Il grafico 3.2 ancora una volta illustra chiaramente l’effetto negativo dell’aumento dell’avanzamento, mentre la velocità non mostra avere influenza sulla spinta misurata.

In [6] il diverso comportamento delle due geometrie nella foratura di CFRP viene dapprima modellato tramite FEM (vedi figura 3.4 )e il risultato ottenuto (massima forza assiale e andamento della forza in funzione della profondità di foratura) viene confrontato con misure sperimentali. È stato trovato che il modello FEM ha una buona correlazione con i dati sperimentali e che la punta con tagliente a “C” esercita forze assiali lievemente maggiori di quella tradizionale (~3%). Con il modello FEM non è stato però possibile valutare l’influenza dei parametri di taglio.

figura 3.4 modelli delle due punte

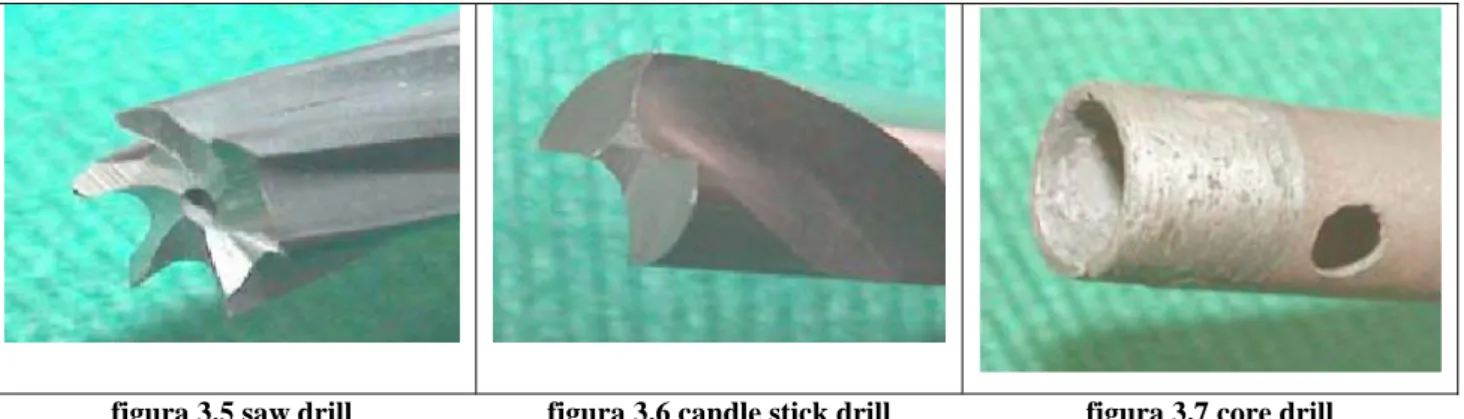

Utensili con geometrie particolari vengono utilizzati in particolare (vedi figure 3.5, 3.6 e 3.7) per la creazione di fori di diametri notevoli.

figura 3.5 saw drill figura 3.6 candle stick drill figura 3.7 core drill

In [19] viene confrontata la delaminazione provocata da tre diversi utensili (elicoidale,candle stick e saw drill), accomunati dal diametro (10mm) e il materiale (HSS). Il parametro misurato in questo caso è stato il fattore di delaminazione Fd.

Dalla misurazione di Fd emerge che la punta elicoidale provoca una delaminazione maggiore nel provino, evidenziando come la distribuzione della forza assiale garantita dalla geometria delle altre punte migliori la qualità del foro.

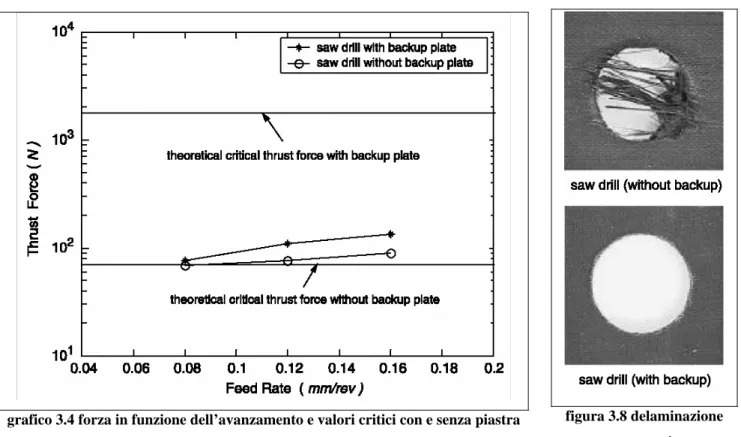

In [12] gli stessi autori modellano, utilizzando la teoria della frattura lineare elastica (LEFM), l’interazione tra il materiale e due utensili, saw drill e core drill, utilizzando una piastra di rinforzo posteriore. Dal punto di vista teorico l’utilizzo della piastra posteriore permette l’aumento più notevole nella forza critica di propagazione della frattura nel caso di saw drill. Sperimentalmente le forze misurate utilizzando le due geometrie sono comparabili.

Anche in [11] viene affrontato teoricamente l’uso di core drill nella foratura di CFRP, stavolta valutando gli effetti di una preforatura che favorisca la fuoriuscita dei trucioli. L’effetto del foro è quello di ridurre la spinta assiale dovuta all’accumulo del materiale asportato di circa il 40% soprattutto per gli alti valori dell’avanzamento, dove il problema è più evidente.

In [9] e [10] è stata studiata, sia da un punto di vista teorico che sperimentale, una particolare geometria che ha la caratteristica di permettere con un solo utensile sia la foratura che l’alesatura/finitura del foro in una sola passata (di qui “one shot drill”).

L’utensile, visibile in figura 3.7, dalla geometria complessa, è dotato di quattro taglienti rettilinei, con angoli variabili, ed è stato utilizzato per la foratura di compositi di carbonio con matrice epossidica, rilevando forza assiale e coppia con il procedere dell’operazione. Sono state individuate le varie fasi della foratura (ingresso, foratura effettiva, foratura+alesatura, alesatura e ritorno).

In particolare è stata studiata la variazione delle grandezze misurate con l’aumentare dell’usura (proporzionale al n°di fori effettuati): la forza assiale tende ad aumentare, con effetti più vistosi per elevati avanzamenti, mentre la coppia non sembra essere legata al grado di usura. Tali risultati sono stati anche ottenuti usando le equazioni semplificate di Shaw opportunamente modificate dagli autori.

3.3 Accorgimenti e tecniche alternative di foratura

Miglioramenti della qualità del foro possono essere ottenuti sia limitando la forza assiale applicata, sia aumentando la forza che il materiale può sopportare senza che si abbia decoesione degli strati. Nel primo caso si può ricorrere a un foro pilota, che asporti il materiale incontrato dal nocciolo della punta, nel secondo caso si può inserire una piastra (in materiale metallico) dietro la lastra da lavorare. Operativamente entrambi questi interventi comportano costi aggiuntivi (aumento dei tempi di lavorazione o aumenti dei costi di attrezzaggio), e possono in alcuni casi non essere utilizzabili.

In [16] è stata dapprima misurata la spinta assiale generata durante la foratura di CFRP, utilizzando punte di vario diametro ( ¼ e 5/16 di pollice) con e senza foro pilota, il cui diametro è pari alla larghezza del nocciolo, per vari avanzamenti. Dalle osservazioni sperimentali è stato possibile concludere che:

- L’effetto del nocciolo sulla forza assiale decresce all’aumentare del diametro della punta, e soprattutto aumenta drasticamente al crescere dell’avanzamento

- La coppia è poco influenzata dalla presenza o meno del foro pilota, visto che il nocciolo ha un ridotto braccio di leva

- La spinta dovuta al nocciolo è la componente preponderante nella spinta totale, cosicché è lecito ritenere che essa governi il fenomeno della delaminazione

grafico 3.3 forza in funzione della profondità del foro con e senza foro pilota

Per via analitica è stato calcolata, applicando la LEFM (Linear Elastic Fracture Mechanic), la forza critica necessaria a far propagare la frattura. Tale valore subisce una diminuzione, pari a circa il 9%, in presenza del foro pilota (risultati analoghi anche in [11]). D’altro canto l’assenza di materiale che deve essere estruso dal nocciolo fa diminuire così notevolmente (fino ad un -80%) la spinta assiale che risultano utilizzabili elevati valori di avanzamento senza che si incorra nella delaminazione. In [12] viene valutato analiticamente l’effetto sulla forza critica di propagazione della frattura, di una piastra sulla quale appoggi la lastra in materiale composito durante la lavorazione. L’effetto è sicuramente positivo, aumentando di molto la forza assiale che può essere applicata senza che si incorra nella delaminazione.

figura 3.8 delaminazione grafico 3.4 forza in funzione dell’avanzamento e valori critici con e senza piastra

con e senza piastra

Sperimentalmente (vedi grafico 3.4) è stato rilevato che la presenza della piastra di supporto provoca un aumento della forza misurata, dovuto ad un aumento della rigidezza del sistema, ma il valore critico della forza risulta così aumentato che non si ottiene delaminazione nemmeno per elevati valori di avanzamento.

Alcuni autori hanno valutato la possibilità di effettuare la foratura con tecniche alternative a quella tradizionale, fermo restando il non ricorso a processi tipo waterjet o laser.

Nella foratura con vibrazione, analizzata in [8], viene imposta al provino una vibrazione in direzione del moto di avanzamento della punta, con una frequenza che va dai 50 ai 300 Hz e un’ampiezza variabile tra 5 e 20 µm. Per ottenere questa vibrazione l’attrezzatura porta pezzo è

posta all’estremità di un vibratore. Nello studio in esame è stata misurata la forza assiale e l’usura del fianco dell’utensile (una punta elicoidale in HSS), al variare dell’ampiezza della vibrazione e con il procedere delle operazioni di foratura (n° di fori).

grafico 3.5 forza misurata con e senza vibrazione grafico 3.6 forza misurata al variare dell’ampiezza e della frequenza

È stata individuata una notevole riduzione della forza assiale nella foratura con vibrazione, permettendo di individuare la combinazione ampiezza-frequenza (in questo caso 15 micron, 200 Hz) che massimizza tale riduzione.

Tale riduzione si ripercuote anche sull’usura dell’utensile, la cui durata risulta aumentata di circa il 60% (usura limite: 30°Æ50°foro, grafico 3.7).

grafico 3.7 andamento della forza assiale con il procedere dell’usura

Questi risultati vengono attribuiti dagli autori alla riduzione dell’attrito tra utensile e pezzo dovuta alla vibrazione relativa delle superfici. Ciò condurrebbe anche ad un abbassamento della temperatura nella zona di taglio.

In [18] il foro viene ottenuto con una fresa frontale che penetra nel materiale seguendo una traiettoria a spirale (circular milling).

Sono state misurate le tre componenti della forza (due nel piano del provino, una in direzione dell’avanzamento) sia in una foratura tradizionale, sia nella foratura tramite fresatura circolare.

nte la foratura tradizionale. Ciò si traduce in una minore

e, mentre la velocità di taglio non ha in pratica nessun effetto.

o

.4 Comportamento di materiali diversi

a matrice plastica ottenibili combinando le arie fibre, i diversi materiali per le matrici e scegliendo geometrie diverse, sono caratterizzati da

vetro e, molto distanziati, quelli con fibra aramidica (grafico 3.8). È Tramite osservazione con microscopio è stata analizzata la superficie del foro ottenuto, così come è stata valutata anche la circolarità.

A parità di rateo di asportazione la forza assiale misurata durante la fresatura risulta molto minore rispetto a quella osservata dura

delaminazione. Anche la qualità del foro risulta molto migliorata, non presentando in superficie fibre strappate o rotte, così come non è presente asportazione di interi gruppi di fibre, ottenendo una superficie più regolare.

Tra i parametri di taglio l’avanzamento assiale risulta il più influente sulle forze sviluppate, seguito dall’avanzamento radial

Molto legati all’avanzamento radiale sono anche la rotondità del foro e il suo diametro effettivo: superato un certo limite di Fr l’accelerazione degli assi della macchina utensile risultan insufficienti a garantire l’effettiva percorrenza della traiettoria programmata, così come l’aumento delle forze ortogonali all’avanzamento provoca una notevole flessione dell’utensile, con riduzione del diametro del foro ottenuto.

3

Come visto nel primo capitolo i materiali compositi v

comportamenti molto diversi.

È interessante notare come gran parte degli studi riguardi i materiali compositi in carbonio, seguiti da quelli rinforzati con fibra di

lecito ritenere che ciò rispecchi anche l’effettiva importanza che ogni materiale ricopre nel campo applicativo.

grafico 3.8 distribuzione degli studi rispetto ai vari compositi a matrice plastica

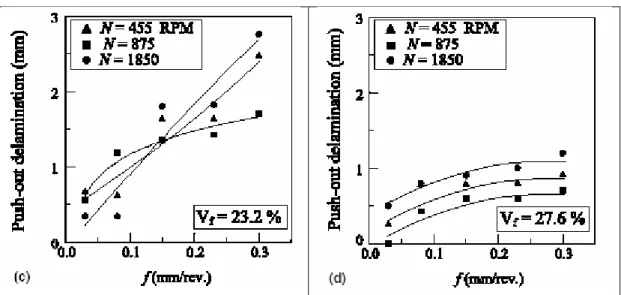

Mantenendo la medesima geometria e gli stessi materiali impiegati può inoltre essere variato il rapporto tra volume delle fibre e volume totale.

Proprio gli effetti della variazione della frazione di volume ( vf da 0, matrice pura a 28%), a parità degli altri parametri (chopped E-glass fiber, matrice poliestere,stesso spessore), sono stati studiati in [7].

È possibile concludere che

- Un aumento della vf comporta un incremento della forza assiale e della coppia a parità di parametri di taglio

- Un aumento della velocità di taglio porta ad una diminuzione della forza e della coppia per qualsiasi vf (vedi grafico 3.9 e 3.10)

- La delaminazione aumenta al crescere dell’avanzamento, mentre l’effetto della velocità non è univoco (vedi grafico 3.11 e 3.12 )

grafico 3.11 e 3.12 delaminazione in funzione dell’avanzamento e della velocità a parità di vf

’effetto delle varie organizzazioni delle fibre a parità di materiali (composito con matrice

to

L

termoindurente poliestere con rinforzo in fibra di vetro) è stato studiato in [2]. Un quadro riassuntivo dei risultati ottenuti è riportato nella tabella 3.3:

Tipo di composizione risultati

composi Chopped (vf 9.56%) Continues hoop (vf 12.47%) Continuos winding (CW) Filler (sand, vf 21.05%)

Brusca caduta della forza all’uscita con evidente delaminazione La presenza del filler aumenta la forza assiale, la fa aumentare al crescere della V di taglio, fa aumentare la delaminazione Forza assiale CW>>XW

Chopped (vf 7.76%) Cross winding

.59%)

all’uscita senza delaminazione

(XW) Continues hoop (vf 30

Calo graduale della forza

Un aumento della velocità provoca diminuzione della delaminazione

Woven Woven fiber (vf 33.27%) Brusca caduta della forza all’uscita con evidente delaminazione

(WV) Un aumento della velocità provoca diminuzione della

delaminazione Coppia WV>CH

Chopped Chopped fiber (vf 27.6%) rza all’uscita con evidente delaminazione

>WV, sebbene con minore delaminazione Brusca caduta della fo

(CH) Un aumento della velocità provoca diminuzione della

delaminazione Forza assiale CH

Nello stesso lavoro è stato confrontato anche il comportamento di compositi con la medesima lla velocità

n confronto, a parità di materiale della matrice (epossidica) e di frazione volumetrica ( vf~60%) o di

geometria tradizionale è possibile concludere che:

amenti e

- è maggiore rispetto a

- della coppia con il procedere della foratura sono più

Proprio ta risulti di scarsa qualità: sono

ebbene il principale scopo dello studio condotto in [18] sia un confronto tra diverse modalità di

ile ricavare da tale studio è che l’usura provocata dalla fibra di vetro risulta in una notevole asportazione di materiale dal tagliente, mentre, a parità di parametri di taglio, la fibra di carbonio provoca solo un arrotondamento dello spigolo stesso

struttura (tessuto fibra di vetro, vf~30%) ma con diversi materiali costituenti la matrice. È stato riscontrato che nella foratura del composito con matrice poliestere un aumento de

fa diminuire la delaminazione in ingresso e aumentare quella in uscita, mentre all’aumentare della velocità nel composito con matrice epossidica si ha una diminuzione della delaminazione su entrambe le superfici del foro.

U

tra materiali rinforzati con fibre di carbonio e aramidiche (kevlar 49), è stato effettuato in [17]. Innanzitutto è stata determinata l’energia specifica di propagazione della frattura (primo mod apertura, allontanamento dei due lembi lungo direzioni opposte,ortogonali alla frattura: il composito rinforzato con fibra aramidica è risultato più resistente di quello rinforzato con carbonio di circa il 35%, 352 e 260 J/m2 rispettivamente).

Dalla foratura dei provini con utensili a

- A parità di diametro della punta l’AFRE mostra forze maggiori ai bassi avanz

viceversa forze minori agli elevati avanzamenti rispetto a CFRE. Ciò è stato spiegato con la maggior resistenza che la fibra di carbonio oppone al nocciolo della punta a causa della maggior durezza ed alla maggior deformabilità della fibra aramidica

A parità di diametro della punta la coppia necessaria per l’AFRE

quella necessaria per la CFRE a causa del maggior attrito con l’utensile dovuto alla presenza di fibre sfilacciate sulla parete del foro

La diminuzione della forza e l’aumento

evidenti nell’AFRE a causa della tenacità delle fibre

la tenacia delle fibre aramidiche fa sì che la superficie lavora

state osservate fibre sfilacciate e deformate, inoltre il truciolo risulta difficile da evacuare, andando ad ostruire le scanalature dell’utensile.

S

foratura, in tale lavoro si può trovare un interessante confronto tra compositi rinforzati con fibra di vetro e con fibra di carbonio. Il vf di entrambi i materiali è pari al 70%, la matrice è epossidica e lo spessore del provino è sempre 10mm.

3.5 Metodi utilizzati per rilevare il danneggiamento

Dalla procedura sperimentale seguita nei vari lavori studiati è stata ricavata anche una panoramica rante la lavorazione.

Gli aspetti da considerare nella scelta di un metodo di rilevamento sono:

ità di usare NDE (Non Destructive Examination) per poter poi sottoporre il provino ad

isurazioni rapide ed economiche, vista la grande quantità di prove

ll’immagine digitale

dow moiré

La m surazione ottic rvazione, tramite microscopio [3,5] della superficie di

entra odesto e può essere garantito anche da

mic ello in figura 3.8.

sui possibili metodi per la misurazione del danneggiamento occorso du 1) Necess

ulteriori prove

2) Possibilità di quantificare la delaminazione interna al materiale

3) Possibilità di analizzare i vari materiali, caratterizzati da diversi gradi di trasparenza e colorazioni più o meno favorevoli

4) Possibilità di effettuare m spesso effettuate

Diverse tecniche permettono di soddisfare almeno alcune delle richieste sopra riportate. Negli studi considerati sono stati usati:

1) Misurazione ottica diretta 2) Analisi de

3) Analisi dell’immagine ricavata tramite raggi X 4) Uso della tecnica sha

5) Ultrasonic C-scan

i a consiste nell’osse

ta o uscita del foro. L’ingrandimento richiesto è m roscopi commerciali ( 30 x ) come qu

Per poter ricorrere all’analisi via software dell’immagine della superficie del foro essa viene acquisita tramite scanner commerciale [2,7] o ancora con un microscopio [8] collegato ad una camera CCD.

Nel caso di utilizzo dello scanner, è sufficiente una definizione di 400DPI (Dot Per Inch) per ottenere un’immagine di alta qualità. Lo scanner utilizzato è di tipo piano, di qualità commerciale ma gli autori consigliano di proteggere la superficie di scansione dall’azione abrasiva del materiale composito con una lastra in vetro (Khashaba et al.).

L’immagine acquisita (file non compresso bitmap) può essere elaborata con software commerciali così da ricavare una vista ottimale (regolazione contrasto). Grazie alla calibrazione del processo,

tramite acquisizione dell’immagine precisione ottenuta è molto elevata

fisticate consistono nell’acquisizione dell’immagine tramite raggi X (o γ)

“slice” successive. Dai dati raccolti vengono di un regolo campione la

(fino a 10-3 mm di risoluzione, con un errore massimo dell’0.8%, [2,7]) Tecniche più so

Viene utilizzata la tomografia computerizzata (CT) sviluppata ad uso medico [6,13]. Sfruttando sia la variazione di assorbimento del materiale in funzione della sua continuità, sia la parziale riflessione del segnale è possibile valutare la delaminazione del materiale stesso, ricostruendone la struttura tridimensionale attraverso l’acquisizione di

quindi ricavate immagini disponibili per successive elaborazioni.

figura 3.9 schema della tomografia computerizzata

Risultati simili possono essere ottenuti anche con l’Ultrasonic C-Scan.

Questa tecnica richiede un trasduttore che emetta ultrasuoni (frequenza centrale della banda 5 MHz) e un sensore che misuri l’intensità del segnale che attraversa il provino. Muovendosi tramite un azionamento a due assi, l’intero provino viene analizzato, permettendo così di ricostruirne la

struttura interna e ottenendo quindi una valutazione della delaminazione occorsa [8,13,19]. Viene ricostruita un immagine in toni di grigio (255 livelli) in seguito resa in B/N stabilendo un opportuno valore di soglia, così da facilitare l’analisi dell’immagine

figura 3.10 schema dell’ultrasonic C-scan

Un confronto tra l’entità della delaminazione misurata tramite CT e UCS è presentata in [13]: i risultati, ottenuti come valore medio di sei misure in differenti posizioni angolari, sono comparabili. Con l’uso della tecnica Shadow Moirè è possibile valutare gli spostamenti della superficie del

minato dovuti alla delaminazione nascosta provocata dalla foratura [14].

Un reticolo di riferim He-Ne sulla superficie

del provino. L’imm amera CCD ed

elaborata (f ra del reticolo è

possibile risalire agli spostam la

ento (200 linee/mm) viene proiettato tramite un laser

agine del reticolo e della sua ombra viene acquisita tramite fotoc igura 3.11). Tramite la valutazione della deformazione dell’omb

enti della superficie.

Un ulteriore affinamento del processo si basa sull’acquisizione di più immagini sfasate fra di loro di una quantità nota (“phase shifting interferometry): vengono catturate 4 immagini con diversa angolazione rispetto al provino, rendendo il processo più rapido e preciso. Un apposito software è in grado di ricostruire immagini tridimensionali del provino (figura 3.12).

Per delaminazione “nascosta”, gli autori intendono la separazione tra lamine vicino alla superficie senza che vi sia rottura.

figura 3.12 immagine tridimensionale della superficie deformata

L’utilizzo di tecniche sofisticate quali la Shadow Moirè, la tomografia computerizzata e n è possibile con le tecniche ottiche tradizionali, fortemente mitate nella misurazione del danneggiamento dei compositi in carbonio caratterizzati dal colore scuro.

La quantità di studi con ateriali compositi testimonia

l’im piego di questo

tipo di materiale. Il p to è quello di migliorare la

i tecnologici a disposizione. Dal confronto tra i

vari tipi di utensili em lo strumento ideale,

ebbene venga comunemente utilizzata in questo genere di lavorazioni. È possibile anche l’Ultrasonic C-Scan consente di misurare la delaminazione su tutti i materiali, indipendentemente dal loro colore, cosa che invece no

li

3.6 Considerazioni conclusive

dotti riguardo il problema della foratura dei m

portanza che questo processo ricopre, soprattutto considerando il crescente im roblema che la maggior parte degli autori si è pos

qualità del foro ottenuto, agendo sui vari parametr

erge come la tradizionale punta elicoidale in HSS non sia s

concludere che in generale un aumento dell’avanzamento, necessario qualora si desideri aumentare la produttività del processo, porta ad un peggioramento della qualità del foro.

Inoltre, l’uso di tecniche alternative o attrezzature particolari, può portare ad miglioramento della qualità della lavorazione.

3.7 Obiettivi del lavoro di tesi

pare un laboratorio multisensoriale per lo studio di vari Obiettivo di questa tesi è quello di svilup

aspetti della foratura dei materiali compositi. Il laboratorio è costituito da una macchina utensile a controllo numerico dotata di sensori che rilevano le grandezze caratteristiche della lavorazione e da strumenti di monitoraggio dello stato dell’utensile e della qualità del foro realizzato.

È prevista una campagna sperimentale che consenta di verificare il buon funzionamento del laboratorio realizzato e fornisca delle indicazioni di massima sulla direzione nella quale studi futuri sul problema debbano muoversi.