3. PIANO DI SPERIMENTAZIONE

3.1 Introduzione

Il piano di sperimentazione è la pianificazione delle prove a cui sottoporre i motori in fase di sviluppo. Esse vengono eseguite oltre che sul motore completo, al banco o su veicolo, anche su singoli componenti (rig-test eseguiti su banchetti di prova).

Lo scopo del piano di sperimentazione è la verifica del raggiungimento dei targets prestazionali, di durata ed affidabilità motore definiti nel “Cahier des Charges” (documento approvato nella M.G.2).

La pianificazione delle prove di sperimentazione viene effettuata tenendo in considerazione i costi previsti a budget, i tempi pianificati e l’impegno dei banchi prova. Il numero ed il tipo di prove banco e veicolo da eseguire sui motori o su singoli componenti vengono scelti sulla base di:

1) analisi preventive di difettosità 2) target di affidabilità e durata

3) new content del prodotto e processo

4) analisi di correlazione tra significatività dei test sperimentali e modi di guasto (“matrice di copertura dei modi di guasto”).

3.2 Analisi preventive

L’attività di “prevenzione delle difettosità” è uno degli input principali del piano di sperimentazione, in quanto consente di individuare i probabili modi di guasto che possono verificarsi a carico dei componenti motore, di intervenire a livello progettuale e di predisporre prove ad hoc per verificare la robustezza della soluzione individuata.

L’attività di prevenzione parte sin dalla fase di definizione del prodotto, con l’Analisi di Criticità del Concept, svolta anche in collaborazione con enti esterni alla Piattaforma (ad esempio: enti di Qualità e Tecnologie di Stabilimento).

Altra metodologia frequentemente utilizzata sin dalle prime fasi dello sviluppo del motore è l’analisi FMEA (Failure Modes and Effects Analisys), eseguita prevalentemente su sistemi/componenti di new content, atta ad evidenziare le possibili criticità del componente legate al concept ed all’ applicazione. E’ un’analisi orientata al cliente finale che, sulla base di parametri oggettivi quali gravità, probabilità di accadimento e rilevabilità del modo di guasto (in prove sperimentali o in simulazioni), permette di pianificare le attività di verifica e di controllo e di implementare eventuali modifiche di progetto.

Le suddette attività di prevenzione mettono quindi in evidenza modi di guasto potenzialmente critici, possibile oggetto di indagine mediante opportune prove, che vengono incluse nel Piano di Sperimentazione.

3.3 Targets

Prestazioni motoreUna parte rilevante del Piano di Sperimentazione è dedicata a tutte le attività di messa a punto per verificare il raggiungimento di targets prestazionali quali:

• Potenza Max • Coppia Max • Elasticità motore • Rumore a potenza Max • Rumore al minimo • Consumo combustibile • Consumo olio

• Etc.

Il tempo necessario alla “Messa a Punto Prestazionale” di un motore è fortemente variabile, a seconda del new – content presente sul nuovo prodotto e della tipologia di innovazione apportata.

In generale, tuttavia, la messa a punto è di gran lunga più breve rispetto alla sperimentazione, si tratta di ordini di grandezza totalmente diversi.

Durata e affidabilità motore

Il target di durata del motore è definito in termini di BE10. Per BE10 si intende la

percorrenza entro la quale viene accettata la sostituzione in esercizio al massimo del 10% dei motori, per guasti che provocano il fine vita o che comportano costi di riparazione di importo rilevante.

Nella suddetta percorrenza non dovrebbero verificarsi guasti di fine vita causati dall’usura dei materiali; ciò equivale ad attribuire a tale percorrenza il significato di Useful Life (Vita Utile), periodo caratterizzato da guasti di tipo “casuale”, con un tasso di guasto approssimativamente costante.

Per la verifica del target di durata motore, all’inizio del processo di sviluppo, vengono effettuati test su motori appartenenti alla I generazione di prototipi in prove banco di lunga durata su campioni di bassa numerosità; successivamente, con l’avanzare della confidenza sulla possibilità di raggiungere i targets, si incrementa la numerosità del campione e si riduce la durata delle prove.

A partire dalla seconda generazione prototipale, in previsione del F.E.R. (tappa che dà il via al lancio delle attrezzature), si affiancano alle prove al banco anche quelle su veicolo, mantenendo sempre la stessa impostazione: dapprima pochi veicoli con mission a lunga percorrenza, poi numeri crescenti di veicoli, con mission a percorrenze minori.

In prossimità del lancio produttivo si effettuano, inoltre, prove veicolari affidate a clienti (Field Test Clienti) e “Audit prodotto” di breve durata (al banco) per evidenziare quei problemi imputabili ai processi produttivi che causano la cosiddetta “mortalità infantile” del prodotto.

Nei diagrammi 3.3.1, 3.3.2, 3.3.3 si evidenzia come, con l’avanzare del Processo di Sviluppo Prodotto, diminuisca la durata delle prove (banco o veicolo) ed aumenti la numerosità del campione in prova:

Componenti di serie Field Test 2 Field Test 1 Emissioni Consumi comb. Consumi olio Coppia Potenza Rumorosità ---I Generazione Prototipale II Generazione Prototipale Componenti preserie

P.E.R. F.E.R. F.P.P.R. S.O.P.

Definizione del Concept

Prove Banco Prove Veicolo

RDT1 RDT2

Durata F.E.R. Sviluppo funzionale

Durata I Gene razione

Durata II Gene razione

DPV Audit Componenti di serie Field Test 2 Field Test 1 Emissioni Consumi comb. Consumi olio Coppia Potenza Rumorosità ---I Generazione Prototipale II Generazione Prototipale Componenti preserie

P.E.R. F.E.R. F.P.P.R. S.O.P.

Definizione del Concept

Prove Banco Prove Veicolo

RDT1 RDT2

Durata F.E.R. Sviluppo funzionale

Durata I Gene razione

Durata II Gene razione

DPV Audit Emissioni Consumi comb. Consumi olio Coppia Potenza Rumorosità ---I Generazione Prototipale II Generazione Prototipale Componenti preserie

P.E.R. F.E.R. F.P.P.R. S.O.P.

Definizione del Concept

Prove Banco Prove Veicolo

RDT1 RDT2

Durata F.E.R. Sviluppo funzionale

Durata I Gene razione

Durata II Gene razione

DPV

Audit

Grafico 3.3.1: Prove motore su banco e veicolo fasate con le fasi di sviluppo prodotto

Di seguito si riporta la distribuzione del numero di motori in prova durante le varie fasi del Piano di Sperimentazione, tale numerosità è riportata in % rispetto al totale dei motori provati (banco + veicolo):

0% 5% 10% 15% 20% 25% 30% 35% 40% 45% R ip a rt iz io n e m o to ri in p ro v a Banco Veicolo Du ra ta I I g e n Fa ti c a Du ra ta F .E .R DP V RD T Fie ld Te s t 1 e 2 A udit di pr o dot to D u ra ta I ge n

Infine si mostra, nel seguente diagramma, come il tempo di prova motore vada a diminuire con l’avanzare delle varie generazioni prototipali:

I G en era z io n e P ro to tip a le II G en era zio n e P ro to tip a le C o m p o n en ti p reserie C o m p o n en ti d i serie Te mpo G en er azio n e p ro to tip a le I G en era z io n e P ro to tip a le II G en era zio n e P ro to tip a le C o m p o n en ti p reserie C o m p o n en ti d i serie Te mpo G en er azio n e p ro to tip a le

Grafico 3.3.3: Estensione del tempo di prova con l'avanzare del Processo di Sviluppo Prodotto

Verifica affidabilità motore

L’affidabilità del motore è verificata con tecniche di Reliability Growth che consentono di monitorare il tasso di guasto, evidenziato dalle prove banco e veicolo, in funzione del tempo e fasato con le evoluzioni delle varie generazioni prototipali.

Per quanto riguarda, invece, la dimostrazione sperimentale del raggiungimento dei targets di affidabilità dei singoli componenti, possiamo affermare che, a fronte di tassi di guasto dell’ordine di poche unità per milione di ore di funzionamento, non sono praticabili piani di prova definiti secondo criteri statistici, in quanto la numerosità dei campioni da provare sarebbe dell’ordine di qualche centinaia di particolari.

La strada che viene seguita pre e post verifica è l’integrazione tra attività di prevenzione rivolte soprattutto ai contenuti che differenziano il nuovo prodotto rispetto alle versioni/applicazioni correnti, finalizzata ad “irrobustire” il nuovo prodotto, e prove al banco (rig test) accelerate, di comparazione tra le due soluzioni di componenti.

3.4 Matrice di Copertura dei Modi di Guasto

La “Matrice di Copertura dei Modi di Guasto” è uno degli strumenti più importanti, tra quelli attualmente utilizzati in IVECO come input per la stesura del Piano di Prove

Sperimentali; essa fa parte integrante del know – how aziendale, per tale motivo non è possibile pubblicarla interamente.

Tale matrice è strutturata in modo da mettere in relazione i vari modi di guasto del componente con le prove del motore su banco e per ogni prova definire la significatività della prova stessa in relazione al particolare modo di guasto sul componente; tale significatività è espressa tramite la percentuale di copertura della prova.

Spiegandola con un esempio, se un modo di guasto su un componente, messo in relazione con una particolare prova, riceve una copertura del 100% significa che la prova considerata, metterà evidenzierà il suddetto guasto con una probabilità del 100%.

La matrice è stata redatta mediante due fasi principali:

1) La riunione di un team di esperti del testing motore, che ha cercato di dare, in base all’esperienza, un indice di copertura per ciascuna prova riguardo il modo di guasto per il componente in questione.

2) La stesura di un modello teorico, di tipo analitico, per correlare le varie prove e dire come e quanto una prova stressa il componente, per il modo di guasto considerato rispetto ad un’altra (considerata di riferimento).

3.4.1 Stesura Matrice di Copertura dei Modi di Guasto

La matrice di copertura dei modi di guasto ha subito modifiche ed affinamenti nel tempo, in pratica essa è cresciuta con il know – how aziendale.

La prima stesura di tale documento è stata frutto di un team di esperti che, in base alle conoscenze che si avevano sui vari modi di gusto e loro fenomenologie, ha redatto una prima matrice di copertura fatta completamente di (1 – 0), essa diceva se la prova motore su banco copriva o meno il determinato modo di guasto per il componente considerato. Successivamente con il crescere del know – how e delle tecnologie si è voluto dare un peso ad ogni prova per il determinato modo di guasto sul componente. Al fine di comprendere in maniera chiara come ciò sia stato fatto. si ripercorre il processo logico tramite un esempio; si prenda a tal proposito la “Mechanical Fatigue” sulla “Testa Cilindri”.

3.4.1.1 Mechanical Fatigue sulla Testa Cilindri

Si è ipotizzato di dare un peso alle prova di durata motore al banco rispetto ai cicli di combustione, in quanto sono questi che vanno a stressare il motore. Tuttavia non tutti i cicli di combustione possono avere lo stesso peso, infatti quelli con determinati requisiti

(Coppia Max., Potenza Max., fuorigiri, etc.), a seconda del modo di guasto e della sensibilità del componente ai vari parametri di funzionamento motore, saranno più gravosi di altri al fine dell’insorgere del guasto; si deve perciò introdurre un “coefficiente di severità” del ciclo di combustione.

Dato il ciclo di prova in questione (per esempio il ciclo E1), si vanno a calcolare il numero totale di giri dell’albero motore e da questo valore dividendo per due si ricava il numero totale di combustioni1; si crea una tabella dei dati del ciclo e dei punti di funzionamento del motore nel ciclo (giri/min, pme2); questa metodologia viene applicata per tutti i cicli di prova motore (E1, E2, E3, …).

Si crea quindi un diagramma dei punti di funzionamento del ciclo, nel caso vi siano dei transitori si prende il valor medio. Si riporta di seguito il caso del ciclo E1:

engine speed [rpm ] pm e [ b a r]

Grafico 3.4.1.1.1: Punti di funzionamento motore nel ciclo E13

Non tutti i punti di funzionamento del motore, come prima evidenziato, hanno la stessa severità al fine del modo di guasto sul componente, quindi si dovrà ricorrere ad una pesatura dei vari punti, dando un peso da 0 a 100 in % a seconda della severità del punto di funzionamento.

Le curve di pesatura sono plottate nel piano (fattore di severità/rpm); su come sono costruite le curve di pesatura entra in maniera preponderante l’esperienza degli sperimentatori.

1 In un motore a 4T si ha un ciclo utile (con combustione) ogni due giri dell’albero motore

In figura 3.4.1.1.2 è riportato un esempio di Weight Factor; in questo caso il parametro considerato è la pressione massima cilindro che ha due picchi massimi nei punti verdi più alti ed era inferiore negli altri punti a pieno carico e parziale. Ovvio che 0 %, 50 %,100 % possono essere considerati in pme o coppia, la pme rende adimensionale e più universale il diagramma (ai giri andrebbe sostituita la velocità media dello stantuffo):

engine speed [rpm] W e ight factor 0% 50% 100% Load [%]

Grafico 3.4.1.1.2: Curve di pesatura al variare del carico motore

Nel caso in cui si vogliano calcolare punti con carico intermedio a quelli plottati, si procede per interpolazione dalle curve di carico presenti.

Si effettua, quindi, una semplice sommatoria di tutti i cicli di combustione pesati:

∑

= ∗ m i i i n wf 1 (2)wfi: weight factor del modo di funzionamento motore i

ni: numero di combustioni nel modo di funzionamento motore i

Più è alto il valore della sommatoria e più è pesante il ciclo di prova considerato per quel modo di guasto sul componente.

Per il modo di guasto sul componente considerato si possono graficare i cicli di combustione totali e per ora di prova per le varie prove:

cicli efficaci per durata nominale del ciclo

E1 E2 E3 E4 E5a E5b E6 E7 E8 E9 E11 E15 E26 E39_ 2 NAT O E39 E39_ 1

Grafico 3.4.1.1.3: Cicli di combustione totali per tipo di prova

cicli efficaci per ora di cilco di

0 20000 40000 60000 80000 100000 120000 140000

E1 E2 E3 E4 E5a E5b E6 E7 E8 E9 E11 E15 E26E39_2NATOE39 E39_1

Grafico 3.4.1.4: Cicli di combustione per ora di prova

Si prenda come riferimento la prova E1 e si riporti l’efficacia dei vari cicli rispetto alla E1 in percentuale:

percentuale di efficacia relativa rispetto a prova 0% 20% 40% 60% 80% 100% 120%

E1 E2 E3 E4 E5a E5b E6 E7 E8 E9 E11 E15 E26E39_2

NATO E39E39_1

Grafico 3.4.1.5: Efficacia percentuale delle prove motore al banco presa come riferimento E1=100%

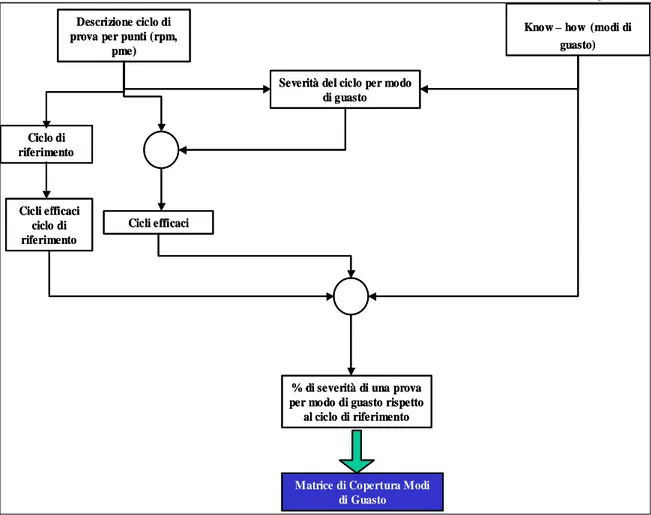

Tale sistema è utilizzato per redarre la matrice di copertura dei modi di guasto nei casi in cui il guasto dipende essenzialmente dal punto di funzionamento, i dati riportati nell’ultimo grafico corrispondono proprio alla prima riga di tale matrice; si riporta di seguito lo schema di flusso logico per ricavare la matrice di copertura dei modi di guasto:

Descrizione ciclo di prova per punti (rpm,

pme)

Know – how (modi di guasto)

Severità del ciclo per modo di guasto Ciclo di riferimento Cicli efficaci ciclo di riferimento Cicli efficaci

% di severità di una prova per modo di guasto rispetto

al ciclo di riferimento

Matrice di Copertura Modi di Guasto Descrizione ciclo di

prova per punti (rpm, pme)

Know – how (modi di guasto)

Severità del ciclo per modo di guasto Ciclo di riferimento Cicli efficaci ciclo di riferimento Cicli efficaci

% di severità di una prova per modo di guasto rispetto

al ciclo di riferimento

Matrice di Copertura Modi di Guasto

Figura 3.4.1.1.1: Flow - chart del calcolo peso delle prove

Si riportano a titolo di esempio alcune righe della Matrice di Copertura dei Modi di Guasto:

Piattaforma F1

Piano di copertura Test

nomi nale

Probabilità di riprodurre il Modo di Guasto provando un motore con lo standard di

prova in oggetto

E1 E1 E2 E3 E4 E8 E15 E39_2 E39 E39_1

COMPONENT HIGH PRIORITY FAILURE MODE

Cylinder Head

Mechanical Fatigue E1 100% 47% 2% 7% 2% 20% 90% 94% 94%

Thermal Fatigue E1 100% 100% 5% 13% 6% 20% 85% 92% 92%

Creep E1 100% 49% 2% 10% 2% 21% 88% 94% 94%

3.5 Costi relativi al Piano di Sperimentazione

La validazione di un nuovo motore necessita dell’implementazione di un Piano di Sperimentazione, che pianifichi le prove sia al banco che su veicolo, al fine del raggiungimento dei targets di Qualità del prodotto; tali prove incidono pesantemente sui costi e sui tempi di sviluppo motore.

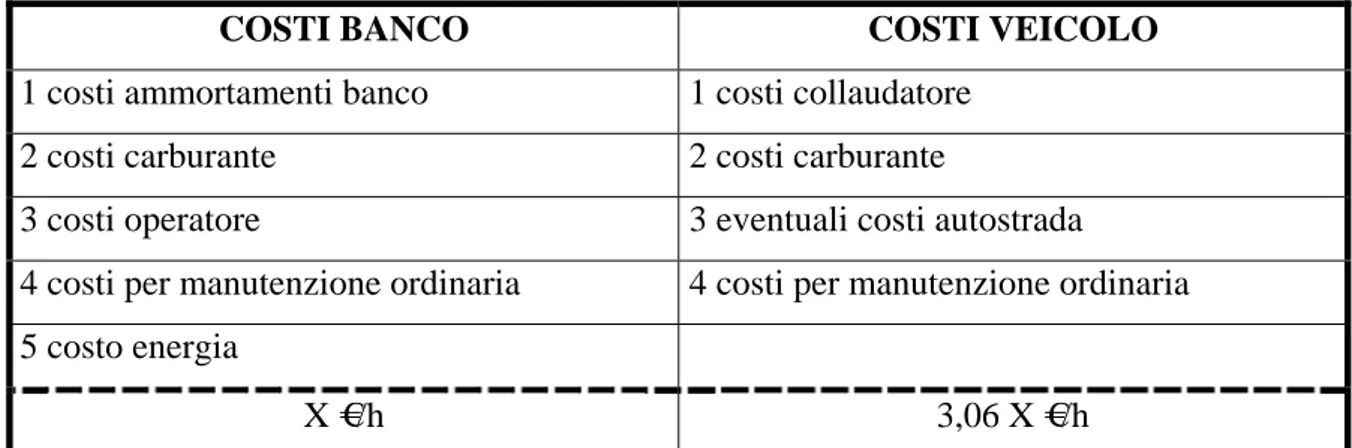

Risulta, quindi, facile comprendere come per Iveco sia un obiettivo di primaria importanza razionalizzare il piano di sperimentazione, mediante la riduzione del numero delle prove da effettuare, e la sostituzione, quando possibile, dei test veicolari con quelli al banco, in quanto i primi oltre a richiedere spese e tempi maggiori, sono più difficilmente monitorabili e controllabili.

Un interessante confronto tra le due modalità di prova riguarda i costi medi per ora di test. Si calcola, a tal fine, il costo medio totale di una prova di durata al banco e lo si divide per il numero di ore necessarie, se ne deduce un costo orario per le prove al banco (i dati relativi ai costi delle prove non divulgati in quanto dati non “confidenziali”).

Allo stesso modo considerando il costo totale (comprendente cioè costo carburante, pilota, autostrada, etc.) di una prova motore su veicolo e dividendolo per i km totali di prova otteniamo un costo/km; data la velocità media del veicolo, anche se essa varia a seconda della tipologia di prova veicolare, otteniamo un costo/ora medio per le prove veicolari. Si riportano nella seguente tabella tutte le voci relative al calcolo dei costi sopra citati:

COSTI BANCO COSTI VEICOLO

1 costi ammortamenti banco 1 costi collaudatore

2 costi carburante 2 costi carburante

3 costi operatore 3 eventuali costi autostrada

4 costi per manutenzione ordinaria 4 costi per manutenzione ordinaria 5 costo energia

X €/h 3,06 X €/h

Tabella 3.5.1: Analisi costi/ora Banco e Veicolo

Il costo delle prove veicolo risulta essere, tre volte quello delle prove al banco, a parità di tempo di prova; si aggiunga a ciò che le prime hanno una durata nettamente maggiore delle seconde, quasi 1,5 volte.

Riuscire a costruire profili di prova al banco sempre più rappresentativi degli utilizzi del motore su veicolo significherebbe ridurre i costi di sviluppo prodotto ed il Time to Market. In tale scenario è di primaria importanza, investire in ricerca per comprendere, le correlazioni che esistono tra le due diverse tipologie di prova, ed il campo di copertura, in termini di modi di guasto, dell’una rispetto all’altra, al fine di ottimizzare il più possibile il Pano di Prove Sperimentali in funzione dei tempi e dei costi.

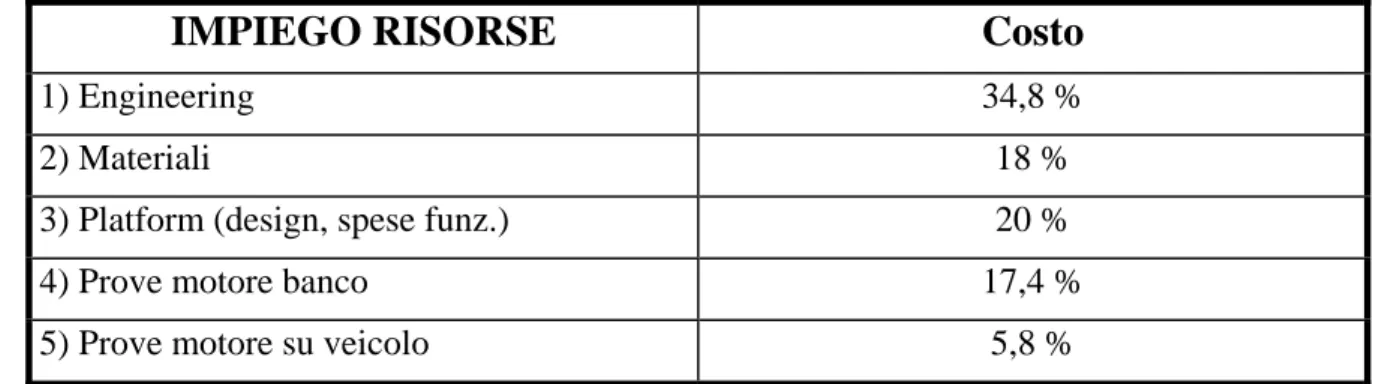

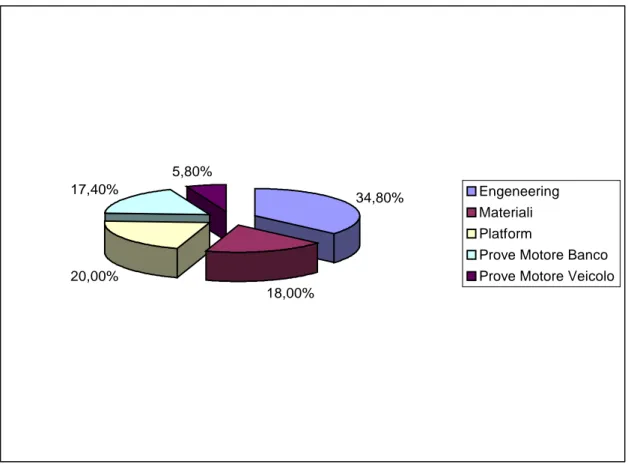

Per comprendere come le prove motore (sia banco che veicolo), impattino sul processo di sviluppo prodotto, si possono riportare (in % rispetto al totale in quanto dati riservati) i costi ripartiti in ragione delle varie attività sviluppate, dalla fase del concept alla messa in produzione di un nuovo motore:

IMPIEGO RISORSE

Costo

1) Engineering 34,8 %

2) Materiali 18 %

3) Platform (design, spese funz.) 20 %

4) Prove motore banco 17,4 %

5) Prove motore su veicolo 5,8 %

34,80% 18,00% 20,00% 17,40% 5,80% Engeneering Materiali Platform

Prove Motore Banco Prove Motore Veicolo