Capitolo 2

Caratteristiche Generali dei Filler

2.1 Gli Inerti

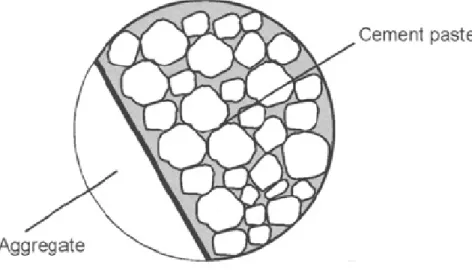

Circa tre quarti del volume del calcestruzzo è costituito dagli inerti. A dire il vero, però, il termine “inerte” non e’ propriamente aderente alla realtà dei fatti; tale nome, farebbe pensare a qualcosa che non agisce, che rimane passivo e che gioca, comunque, un ruolo secondario. Tuttavia, il termine inerte si è così consolidato nella prassi che quello alternativo di aggregato, più corretto, rischia talvolta di essere incompreso. L’importanza di tali materiali non deve essere assolutamente sottovalutata in quanto non solo proprietà come la resistenza dipendono dalla loro aggiunta(ovviamente partendo dalla considerazione che inerti poco resistenti non possono produrre un calcestruzzo resistente), ma anche caratteristiche di qualità, come ad esempio, la durabilità, oltre ad aspetti estetici e strutturali ne sono influenzati.

Un tempo gli aggregati venivano considerati materiali riempitivi dispersi nella pasta di cemento, soprattutto per ragioni di economia. Quello che oggi, invece, appare molto evidente è che essi possono influenzare, in una certa misura le proprietà fisiche, termiche ed il comportamento generale del calcestruzzo.

Gli costituiscono comunque la componente più economica tra gli ingredienti aggiunti per la realizzazione del calcestruzzo, ed è spesso conveniente impiegarne la maggior quantità possibile, minimizzando la quantità di cemento. Infine, essi conferiscono al calcestruzzo anche notevoli vantaggi tecnici e soprattutto una maggiore stabilità di volume ed una migliore resistenza al deterioramento rispetto alla semplice pasta cementizia.

2.2 I Filler [8]

Noi soffermeremo la nostra attenzione, sui filler caratterizzati dalle dimensioni fini delle loro particelle. La recente norma UNI EN 12620 consente di collocare in modo organico il filler tra i materiali componenti del calcestruzzo :

esso infatti viene definito come un aggregato (naturale, industriale o riciclato), la maggior parte del quale passa allo staccio di 0.063 mm.

Le proprietà che ci aspettiamo di conferire ad un calcestruzzo con l’uso dei filler possono essere, a seconda dei casi :

• autocompattazione ;

• omogeneità e aspetto migliorato;

• maggiore compattezza a parità del rapporto a/c (acqua/cemento); • modesto ritiro lineare e basso calore globale di idratazione;

• incremento delle prestazioni meccaniche, a parità di dosaggio di cemento.

Da notare poi i vantaggi di cui può godere tutto il ciclo operativo di progettazione e confezionamento della miscela :

• disponibilità di un grado di libertà in più nella progettazione delle miscele, con sostanziali vantaggi economici per assicurare le diverse prestazioni allo stato fresco e indurito; • possibilità di predisporre più ricette (formule diverse per diverse destinazioni d’uso) per

confezionare lo stesso prodotto a listino o su misura;

• neutralizzazione dell’eventuale variabilità prestazionale e reologica di altri componenti del calcestruzzo, specie quando provengono dalla miscelazione, sempre più frequente, di materiali eterogenei o di riciclo.

Il filler minerale può essere utilizzato in calcestruzzo con tre diversi approcci che comportano anche requisiti tecnici diversi per il filler stesso :

1. Semplice integratore di parti fini nella curva granulometrica degli aggregati, utilizzato con dosaggi relativi piuttosto bassi ( fino a circa 60 kg/ ) e metodi di mix design tradizionale; 2. Integratore di parti fini e modificatore di reologia, utilizzato con metodi di mix design avanzati e dosaggi anche elevati, principalmente utilizzato in sostituzione degli aggregati fini;

3. Integratore di parti fini e modificatore di reologia, utilizzato con metodi di mix design avanzati in parziale sostituzione del cemento quando sia dimostrata la sua capacità di incrementare le resistenze meccaniche.

È ovvio che, laddove sia disponibile un discreto filler ad un costo non troppo superiore a quello di una buona sabbia fine, l’approccio 2, può essere considerato il più realistico, ricco di potenzialità tecniche ed economiche, non pregiudicando comunque, ove possibile, la possibilità di ricorrere all’approccio 3.

2.2.1 Principali requisiti tecnici

Un filler, per essere utilizzato proficuamente in calcestruzzo, presentare queste caratteristiche : • capacità di impedire la migrazione dell’acqua di impasto in condizioni statiche, per evitare

fenomeni di segregazione ed essudazione;

• capacità di interagire proficuamente con gli additivi (in particolare con i policarbossilati), per ottenere impasti scorrevoli con basse quantità di acqua;

acqua e/o additivo, per evitare rapporti acqua/cemento eccessivamente alti o perdite di lavorabilità indesiderate;

• mostrare non tendenza allo sviluppo di aria incontrollato né,viceversa, alla soppressione dell’aria che vogliamo deliberatamente inglobare nell’impasto.

Le osservazioni microscopiche, le determinazioni sperimentali, le prove in pasta e non ultimo le verifiche industriali, ci permettono con le dovute cautele, di trasformare le indicazioni sopra riportate in parametri tecnici di massima da utilizzare per stabilire l’accettabilità di un filler .

2.2.2 Caratteristiche chimiche e mineralogiche

Sono stati individuati numerosi tipi di filler utilizzabili con profitto in calcestruzzo : i classici filler calcarei, ma anche quelli dolomitici, silicei, misti, eterogenei, oltre a quelli di origine

industriale. Non deve essere sottovalutato il fatto che in genere i filler “non canonici” hanno costi

minori e quindi una possibilità più ampia di utilizzo, a patto che siano di buona qualità.

A causa di questa potenziale eterogeneità di origini, la valutazione delle caratteristiche chimiche non è di per sé risolutiva, né addirittura affatto utile se separata dalla caratterizzazione petrografica. Dal punto di vista mineralogico emerge con particolare evidenza l’importanza della tessitura cristallina, visto che sono proprio la microstruttura e la morfologia superficiale ad influenzare più pesantemente l’interazione con l’acqua e con le molecole dell’additivo. Limitandoci ai filler prevalentemente calcarei, si può dire che

maggiore è il grado di cristallinità, migliore è il rendimento del filler, a patto che le dimensioni dei granuli siano sufficientemente piccole. Un calcare compiutamente cristallino, come certi

significativamente spostate verso il basso. La presenza, invece, di minerali argillosi (come nel caso dei calcari marnosi) quasi sempre ostacola la corretta interazione con i

fluidi dell’impasto. In questo senso può essere utile considerare almeno il 90% di carbonato come minimo indicativo di accettabilità per i calcari a componente marnosa. Per quanto riguarda invece i filler non strettamente calcarei, il discorso diventa piuttosto complesso.

Un fattore si impone indiscutibilmente alla nostra attenzione: l’assoluta necessità di vedere garantita la costanza nel tempo delle caratteristiche petrografiche. In questo senso i risultati delle analisi chimiche possono tornare ad essere utilissimi.

Nella figura 15, sono mostrati alcuni parametri utilizzabili per valutare l’accettabilità di un filler naturale o artificiale.

Ovviamente la valenza dei parametri dipende, oltre che dalle caratteristiche petrografiche, anche dalla filosofia di utilizzo come illustrato precedentemente.

Lo standard A.S.T.M. C294-69 descrive alcuni dei minerali più importanti o più comuni che si riscontrano nei filler, fra cui citiamo :

• minerali silicei (quarzo, opale, calcedonio, tridimite, ristobalite); • feldspati;

• minerali micacei; • carbonati;

• solfati;

• minerali a base di solfuro di ferro; • minerali ferromagnetici;

• zeoliti;

• ossidi di ferro; • minerali argillosi.

Non tutti i filler, naturali o provenienti da roccia frantumata, sono necessariamente idonei alla produzione del calcestruzzo. Un requisito fondamentale prevede l’assenza di sostanze nocive alla durabilità del calcestruzzo. La lista delle sostanze nocive include i cloruri, i solfati, la silice

alcali-reattiva, i limi argillosi e le sostanze organiche.

2.2.2.1 I Cloruri [9]

Il limite nel contenuto di cloruri negli inerti (0.05%) è correlato con il rischio di corrosione dei ferri di armatura. Nei calcestruzzi privi di armature metalliche la presenza di cloruri non comporta alcun rischio di serio degrado, ma solo un danno di carattere superficiale per la

formazione di depositi salini sulla superficie dei manufatti esposti a cicli alternati di bagnatura e asciugamento. Con qualche straordinaria eccezione, gli inerti inquinati da cloruro sono di fatto identificabili con la sabbia del mare. Questa, in teoria, potrebbe anche essere impiegata come frazione fine di un inerte per calcestruzzo, purché il sale (NaCl) idrosolubile venga

rimosso attraverso un preliminare trattamento in un impianto di lavaggio.

2.2.2.2 I Solfati [9]

Il solfato può essere presente nell’inerte in forma di gesso bi-idrato ( ) o anidrite

( ). La presenza di solfato nell’inerte oltre un certo limite (0.2%) comporta il rischio di

fessurazione del calcestruzzo per formazione di ettringite espansiva a seguito della

reazione con gli alluminati del cemento. Da notare che, mentre il gesso è tollerato, anzi indispensabile, nel cemento; nell’inerte è guardato come fonte di degrado. Il gesso del cemento è macinato nel mulino insieme al clinker e per la sua elevata finezza si scioglie nell’acqua di impasto rapidamente e reagisce, quindi, immediatamente con gli alluminati del clinker formando una pellicola protettiva di ettringite (primaria) sui granuli di cemento impedendo una presa troppo rapida: esso agisce da regolatore della presa del cemento senza che l’espansione, associata alla formazione di ettringite, abbia ripercussioni negative. Al contrario, il gesso eventualmente presente nell’inerte e’ granulometricamente grossolano e si scioglie nell’acqua che riempie i pori capillari molto lentamente e reagisce, quindi, altrettanto lentamente con gli alluminati del cemento (dopo mesi o anche anni). Questa ettringite detta secondaria, perché si forma in un secondo momento, si forma all’interno di un calcestruzzo ormai indurito e quindi molto rigido, ed è in

grado, pertanto, di provocare pericolose tensioni per il carattere espansivo della reazione che porta alla formazione di ettringite. Inoltre la distribuzione non uniforme del gesso nell’inerte aggrava il rischio di fessurazione in quanto l’espansione risulta localizzata solo in prossimità dei granuli di gesso con conseguenti tensioni diferenziali all’interno del calcestruzzo.

2.2.2.3 Silice Alcali-Reattiva [9]

Alcune forme di silice presenti nell’aggregato lapideo, quelle amorfe, mal cristallizzate o comunque deformate ancorché cristalline, possono reagire con gli alcali del cemento (sodio e potassio) per formare silicati alcalini idrati dal carattere espansivo e fortemente dirompenti nei confronti della circostante matrice cementizia.. Qusta reazione, nota come ASR (Alcali-Silica Reaction), si manifesta attraverso fessurazioni irregolari o espulsioni localizzate di materiale che possono pregiudicare seriamente la durabilità delle opere in calcestruzzo. Attualmente la presenza di silice reattiva nell’inerte rappresenta la più insidiosa forma di degrado del calcestruzzo.

2.3 Funzione dei Filler nel Calcestruzzo [10]

2.3.1 Introduzione

Sono stati effettuati numerosi studi per valutare il reale comportamento dei filler nel calcestruzzo (concrete), perchè come si è precedentemente detto, il filler gioca un ruolo fondamentale. È interessante illustrare brevemente, a questo scopo, lo studio effettuato sui filler di quarzo per valutare il loro effetto sulla microstruttura e resistenza del

calcestruzzo e per poter possibilmente sostituire il cemento con il filler senza una perdita di consistenza. I filler possono interagire con il cemento attraverso numerosi modi; per migliorare, ad esempio, la distribuzione delle particelle e conferire al cemento nuovo, particolari proprietà.

La scelta del quarzo è dovuta principalmente al fatto che esso è inerte ed inoltre disponibile sia come prodotto che come materiale grezzo naturale. Sono stati effettuati vari esperimenti sia con differenti quantità dei fillers, e sia con diversa distribuzione delle loro dimensioni. È importante osservare che questi studi, e quindi i loro risultati finali, possono essere utilizzati come base di partenza per le diverse categorie di filler. Dalla esperienza emerge che i filler hanno un profondo effetto sul calcestruzzo sia nello stato “fresco” che indurito.

Il loro utilizzo può ridurre il consumo di cemento e questo porta un effetto positivo non trascurabile all’ambiente. I filler, possono essere chimicamente inerti oppure indirettamente influenzare la struttura chimica della pasta di cemento o del calcestruzzo. L’ampia superficie delle piccole particelle può favorire nucleazione, incrementare la densità ed omogeneizzare la pasta ed in generale influenzerà varie proprietà reologiche.

2.3.2 Distribuzione delle particelle e loro effetto

L’aggiunta di particelle fini, per esempio con una dimensione massima di 125 :m, può modificare le proprietà dei calcestruzzi in 3 modi :

• A livello fisico - effetto filler, quando le particelle aggiunte riempiono i vuoti intergranulari

tra le particelle di cemento e perciò migliorano la compattezza del calcestruzzo;

• A livello chimico superficiale - quando le particelle aggiunte favoriscono l’idratazione

agendo come siti di nucleazione, diventando a tutti gli effetti parte integrante della pasta cementizia.;

• A livello chimico - quando le particelle reagiscono con un componente nel cemento, per

esempio con idrossido di calcio ed in questo modo si forma un gel di cemento.

delle particelle, per esempio, il rapporto tra le varie dimensioni particellari. Un impacchettamento binario di particelle sferiche, con un rapporto delle dimensioni diverso, mostra che la frazione volumetrica del solido aumenta da circa 0.63 per un impacchettamento di ogni singola specie di particelle ad un valore di circa 0.70 per una miscela di particelle fini ed estese con un rapporto di dimensioni solamente di 3.5:1, mentre porta ad un valore della frazione volumetrica di circa 0.84 se ci troviamo di fronte ad un rapporto delle dimensioni piu’ ampio ovvero 16:1. Il più alto impacchettamento nei miscelamenti binari viene ottenuto con un alto rapporto nelle dimensioni fra particelle grandi e particelle piccole [11].

Quando il rapporto delle dimensioni particellari è piccolo, la densità di impacchettamento è ridotta a causa dell’ effetto di blocco e/o di parete.

Senza questo effetto, potrebbe essere raggiunto il 100% di impacchettamento nei miscelamenti multi-componente, mediante riempimento degli spazi fra le particelle.

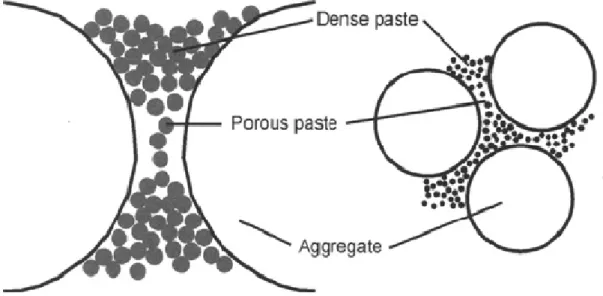

L’effetto parete è un fenomeno di impacchettamento che avviene nel calcestruzzo “fresco” quando

la quantità di liquido, richiesto a riempire lo spazio fra le particelle più fini e l’aggregato, è più grande di quella all’interno della pasta stessa. Tale fenomeno viene mostrato in figura 16.

La concentrazione dei granuli di clinker anidro, diventa più bassa nelle vicinanza di aggregati più grandi (che formano una vera e propria parete), e la quantità di granuli di clinker più

piccolo crescerà chiudendo di fatto l’aggregato. Un impacchettamento meno denso darà vita ad un rapporto acqua/cemento(a/c) più alto e di conseguenza si avrà una pasta più porosa[12,13], quest’ultima farà abbassare localmente la resistenza e questo infine porterà, sommando il contributo di tutte le varie zone ad un abbassamento globale della resistenza del calcestruzzo. L’aggiunta di filler ultrafine al calcestruzzo migliorerà l’impacchettamento mediante riempimento dei piccoli spazi fra le particelle del cemento e la parete di aggregato. Inoltre, le particelle piccole aiuteranno a migliorare la distribuzione della idratazione del prodotto.

Un effetto di blocco è causato dalla insufficienza di spazio per le piccole particelle, nella stretta zona fra gli aggregati grossolani. Quando gli aggregati si stringono insieme, l’acqua è costretta a passare attraverso i vuoti intra-particellari, ma le aperture sono troppo piccole per permettere ai granuli di cemento di passare attraverso loro. Kronlöv[14] fa riferimento a questo fenomeno chiamandolo effetto two-wall; viene anche descritto come effetto filtering dagli studiosi Lagerblad e Kjellsen[12]. Tale effetto e’ mostrato nella figura 17.

In letteratura, per quanto concerne il calcestruzzo, viene spesso dichiarato, che i sistemi a particelle fini richiedono più acqua come conseguenza della maggiore area superficiale. Questa affermazione risulta vera nel caso in cui il superfluidificante non venga utilizzato; un cemento più fine ha una richiesta di acqua maggiore, non a causa della area superficiale, ma poiché le forze superficiali di bloccaggio hanno un effetto più grande su un sistema a particelle fini rispetto ad un aggregato grossolano. È anche consueto dire, in accordo con l’esperienza, che la richiesta di acqua per un calcestruzzo diminuisce con l’aumento della dimensione dell’aggregato più grande. Ciò viene spiegato non dal fatto che gli aggregati più grandi hanno una più piccola area superficiale che deve essere ricoperta dall’acqua, ma piuttosto dall’effetto wall. Un sistema di particelle con un più ampio range delle dimensioni porta ad una densità

più alta rispetto ad uno con un range più piccolo, lasciando meno spazio per il passaggio dell’acqua. A conferma di quanto esposto sopra, abbiamo gli esperimenti fatti da Brunauer ed altri, che ribadiscono la validità di tale teoria[15].

Alcuni studiosi, tra cui in particolare Stoval[16], hanno presentato un modello di densità di

impacchettamento lineare per sistemi compatti costituiti da particelle di differenti forme e

dimensioni. Il modello include l’effetto loosening, ovvero le particelle più piccole “allentano” l’impacchettamento delle particelle più grandi, e l’effetto wall. Inoltre le particelle piccole ridurranno anche l’attrito fra gli aggregati più grandi. La densità di impacchettamento di ogni classe di dimensione viene considerato come densità di impacchettamento monodimensionale. Alle base di tale modello vi è l’ipotesi che almeno una classe di dimensioni delle particelle è pienamente impacchettata, ovvero almeno una classe avente una determinata dimensione particellare occupa il massimo volume permesso dalla presenza di una altra classe di dimensioni nella miscela. Il calcestruzzo auto-compattante segue tale comportamento particellare; la fluidità

viene mantenuta tenendo gli aggregati lontani fra loro, con una massa fluida di particelle più piccole, che a turno vengono separate da particelle ancora più piccole, e

così via dicendo. Per mantenere il rapporto acqua/cemento(a/c) basso, come pure per avere una adatta omogeneizzazione del cemento e del filler, è fondamentale l’uso di un superfluidificante.

È interessante osservare che un impacchettamento ottimale di un materiale costituito di particelle con differenti dimensioni si otterrebbe solamente se non ci fossero vuoti interparticellari . Questo, se da un lato porterebbe ad un aumento della densità del materiale, dall’altro produrrebbe una rigidità della struttura a causa dell’attrito fra le particelle.

Un efficiente impacchettamento di aggregati e filler nel calcestruzzo, tendendo conto della carratteristica molto importante della lavorabilità, si traduce in un aumento del volume relativo di ogni frazione con la diminuzione della dimensione delle particelle. In parole povere ci deve essere una maggiore quantità delle particelle più piccole in modo tale da riempire e colmare gli spazi fra quelle più grandi. Le particelle piccole funzionano come cuscinetto, ovvero, agiscono come un mezzo fluido fra le particelle più grosse.

Un superfluidificante dissolve i flocculi, disperde le particelle, e porta ad un impacchettamento più allentato ma molto più omogeneo. Le particelle di una polvere ultrafine, una volta adsorbite dal superfluidificante, formano un doppio strato elettrico e saranno più efficaci nel riempimento degli spazi fra le particelle del cemento e le particelle disperdenti.

Come risultato di tale processo, si avrà un aumento della fluidità della pasta cementizia. Secondo Nehdi[17], la lavorabilità viene ottenuta con l’impacchettamento particellare a densità più alta, in quanto l’acqua adsorbita non solo riempirà i vuoti, ma aumenterà lo spessore dello strato acquoso attorno le particelle, con conseguente diminuzione della viscosità e miglioramento delle proprietà di flusso. In un sistema cemento-filler, la quantità di acqua libera viene a

diminuire, in quanto la maggior parte di essa viene adsorbita sulla superficie dei grani oppure rimane intrappolata all’interno dei cluster di particelle.

Attraverso la sua azione sulle cariche superficiali, un supefluidificante può liberare parzialmente l’acqua adsorbita come strato superficiale e non diminuire invece, come si sarebbe potuto pensare, la quantità di acqua libera. In conclusione, si può affermare che un superfluidificante è più efficiente in un sistema denso con una grande area superficiale, mentre al contrario ha solo dei limitati effetti su un sistema poroso a bassa densità.

Allo stadio iniziale di idratazione, gli effetti fisici e chimici superficiali sono importanti per il calcestruzzo “fresco”, mentre eventuali reazioni pozzolaniche incominciano più tardi e riguardano il calcestruzzo “indurito”. La silice, generalmente, è instabile nel calcestruzzo ad elevati pH. Quella amorfa, il quarzo e la cristobalite meta-stabile sono invece classici materiali pozzolanici. Normalmente il quarzo viene considerato un materiale inerte, ma se è costituito da granelli fini coerenti od in generale da particelle molto fini, che quindi hanno una area superficiale molto grande, esso può anche reagire.

Secondo Benezet e Benhassaine[18], è la dimensione delle particelle di quarzo che determina una reazione pozzolanica ed in questo senso l’area superficiale è un fattore molto importante. Le particelle di quarzo che hanno una dimensione inferiore a 5 :m contribuiscono alla reazione pozzolanica, Knauss a Wolery[19] riferiscono che la velocità di dissoluzione del quarzo è approssimativamente 2-3 volte più alta a pH =12 rispetto al pH=7.

2.4 Studi sperimentali in letteratura[10]

2.4.1 Materiali

Come materiale di test di questi studi sui filler, è stato scelto il Quarzo poiché può essere considerato generalmente un materiale inerte ed è disponibile sia come materiale

naturale che come sottoprodotto. In queste sperimentazioni sono state utilizzate varie tipologie di quarzo, e precisamente , alcune prodotte commercialmente dalla SIBELCO S.A. e

contrassegnate rispettivamente dalle sigle M300, M500, M6000; mentre altre derivanti dai processi di lavorazione industriale (quarzo quasi puro) ovvero sottoprodotti. Sotto la sigla

M6000 si cela la cristobalite, che rappresenta una diversa forma cristallina del quarzo ( il

polimorfismo è dovuto a diversa disposizione spaziale degli atomi della sostanza nel reticolo cristallino, determinata dalla pressione e dalla temperatura; il passaggio da una forma cristallina ad un'altra avviene ad una temperatura ben determinata, detta temperatura di trasformazione, al di sopra della quale è stabile una delle forme, al di sotto l'altra.). L’M6000 può essere considerato un materiale inerte per brevi periodi di tempo, in quanto avrà un effetto pozzolanico nel calcestruzzo dopo un lungo periodo; questa reazione non riguarderà la resistenza nel breve periodo, ma solo l’influenza fisica delle particelle, come sarà mostrato nel seguito. Le particelle del sottoprodotto arrivano ad una dimensione massima di 125 :m come pure quelle del cemento. Gli M300, M500 e M6000, confrontati con il cemento, hanno le dimensioni particellari, rispettivamente, identiche, più fini e superfini (50, 14.4, 2.2 :m).

Il sottoprodotto del quarzo, invece, è stato utilizzato per tests reologici; il materiale è stato classificato dalla SINTEF in Norvegia., tramite l’utilizzo di un classificatore ad aria. Il quarzo è stato suddiviso in sei differenti frazioni particellari aventi dimensioni diverse, le frazioni aventi una dimensione 0-125 :m sono state utilizzate come base dei fillers, mentre le frazioni aventi

0-31:m e 125-250 :m sono state utilizzate come ricambio.

2.4.2 Metodologie utilizzate

Sono state eseguite varie metodologie , allo scopo di avere una comprensione globale del fenomeno sotto osservazione. Il mescolamento, è stato effettuato, dapprima, unendo cemento e filler allo stato secco ed infine sono stati aggiunti gli aggregati. È stato eseguito,

successivamente uno Slump-test, essenziale nella determinazione della consistenza di un calcestruzzo con il metodo del cono di Abrams in un cantiere oppure in laboratorio. La conoscenza di tale parametro è di fondamentale importanza per la definizione della lavorabilità di un calcestruzzo. Inoltre, mediante lo Slump-test è possibile confrontare agilmente gli effetti fluidificanti di eventuali additivi chimici a parità di rapporto acqua-cemento. Allo scopo di verificare la Resistenza a compressione offerta dai provini cilindrici o cubici sono state effettuate le relative prove seguendo determinate procedure. Infine, per completezza, è stata realizzata una

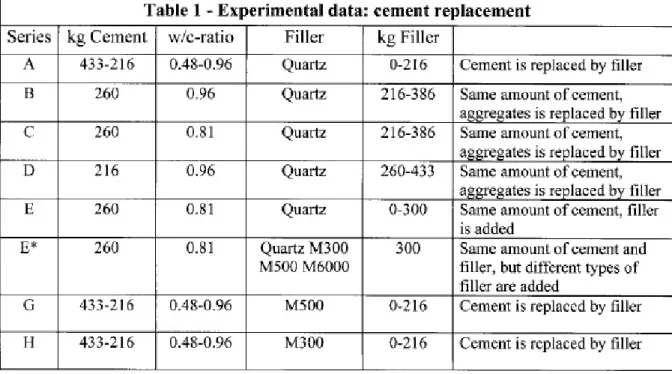

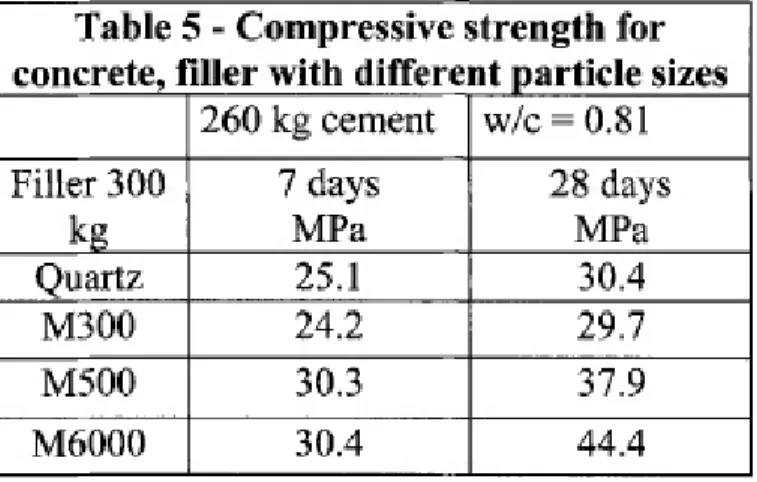

Analisi microscopica e sono stati effettuati studi reologici. Nelle tabelle (1,2,3,4,5,6) sono

Tabella 1 - Dati sperimentali ottenuti dalla sostituzione parziale o totale del Cemento mediante aggiunta di Filler.

Tabella 2 - Dati sperimentali e resistenza alla compressione ottenuti mediante tests reologici.

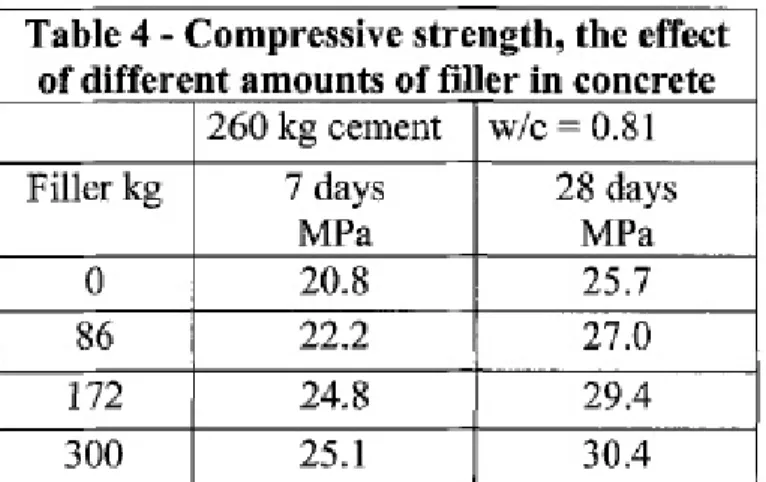

Tabella 3 - Resistenza alla compressione, quando gli aggregati sono sostituiti con il Quarzo.

Tabella 4 - Resistenza alla compressione, misurata mediante aggiunta di diverse quantità di Filler.

Tabella 5 - Resistenza alla compressione del calcestruzzo, dovuta alla aggiunta di particelle di

diverse dimensioni.

Tabella 6 - Resistenza ottenuta mediante sostituzione del cemento, rispettivamente con M300 ed M500.

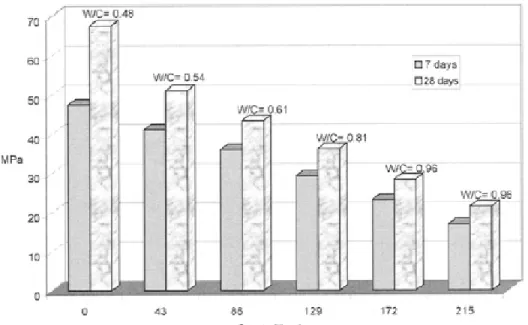

Da queste tabelle emerge che, la sostituzione del cemento con il filler a base di quarzo, porta ad una diminuzione della resistenza a compressione ed a un aumento del rapporto acqua/cemento (a/c), come mostrato in figura 18.

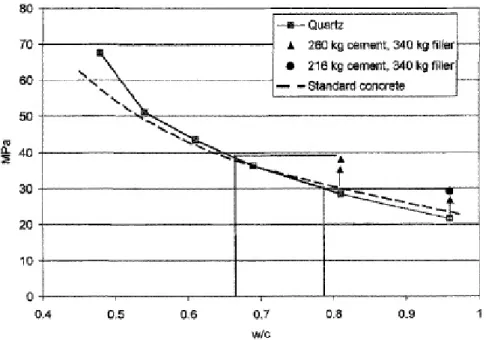

L’effetto della sostituzione del cemento con il filler è lo stesso di quello ottenuto da un innalzamento del rapporto acqua/cemento. In figura 19, è mostrata la relazione che intercorre fra il rapporto a/c e la resistenza a compressione, a 28 giorni, insieme con la curva per un calcestruzzo standard .

Come si può notare, la curva relativa al calcestruzzo con aggiunta di filler mostra una diminuzione della resistenza a compressione leggermente più ripida di quelle del calcestruzzo standard. Inoltre, è interessante graficare la relazione, sempre tra il rapporto acqua/cemento e la resistenza a compressione, per le varie tipologie di quarzo, come mostrato in figura 20.

Figura 19 - Relazione fra il rapporto acqua/cemento e la resistenza a compressione a 28 giorni.

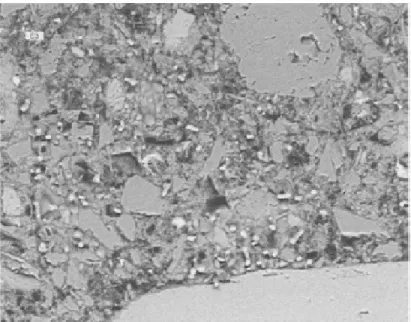

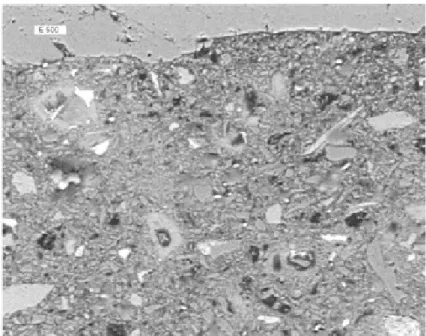

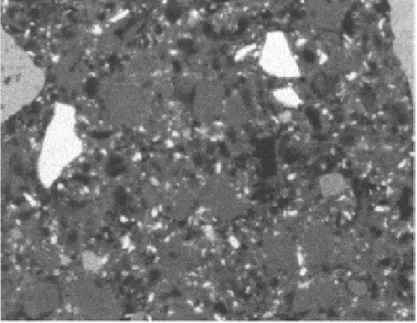

L’influenza dell’aggiunta di filler sulla microstruttura del calcestruzzo “indurito” è stata messa in evidenza mediante scansione al microscopio elettronico SEM. Le figure (21,22,23,24,25,26), mostrano in quale maniera le particelle del filler aventi diverse dimensioni, influenzano la microstruttura del calcestruzzo.

Figura 20 - Curve Resistenza a Compressione/Rapporto acqua/cemento fra le diverse tipologie di Quarzo.

Figura 21 - Calcestruzzo con aggiunta di 300 Kg di filler di Quarzo.

Figura 23 - Calcestruzzo con aggiunta di 300 Kg di M500.

Figura 24 - Calcestruzzo con aggiunta di 300 Kg di M6000.

Figura 25 - Microstruttura di un campione contenente silice ed il 10% di M500. Le particelle di silice sono

quelle di colore bianco.

Figura 26 - Microstruttura di un campione contenente silice ed il 50% di M500. Le particelle di silice sono

In conclusione di tutto ciò, possiamo affermare che, l’aggiunta di filler può influenzare il calcestruzzo in tre modi:

• A livello fisico

• A livello chimico superficiale • A livello chimico

Per quanto riguarda i primi due modi, i risultati fin qui mostrati hanno messo bene in mostra gli effetti che l’aggiunta di filler al calcestruzzo provoca, con tutte le sue conseguenze sulle proprietà meccaniche e reologiche. Invece, il comportamento puramente chimico, ovvero l’effetto pozzolanico, può essere determinato solo con studi delle resistenza a compressione a lungo periodo. L’effetto di rafforzamento del filler sulla pasta di calcestruzzo deriva dal miglioramento della struttura dei pori. La quantità di pori aventi piccole dimensioni aumenta ed allo stesso tempo diminuisce la quantità di pori di grosse dimensioni; tutto ciò ha una influenza positiva sulla resistenza e durabilità. L’effetto del filler viene inoltre enfatizzato dall’aggiunta di superfluidificante al calcestruzzo. Il superfluidificante migliora l’impacchettamento delle particelle, mediante dispersione di quelle più fini, aumentando di conseguenza la resistenza.