4. Struttura meccanica del dispositivo

? Descrizione sommaria dell’utensile

? Dimensionamento del riduttore meccanico ? Il cuore dell’utensile: le chele

? Considerazioni sui materiali impiegati

Dopo aver ampiamente descritto tutto ciò che riguarda i componenti elettici presenti nel macchinario, nel capitolo attuale saranno descritte tutte le soluzioni meccaniche principali che sono state adottate nella progettazione di Guliver. Nonostante infatti tale Tesi di Laurea fosse ad indirizzo prettamente elettrico, nell’ambito della stessa l’autore ha fornito un contributo certamente determinante anche per quello che riguarda lo sviluppo di tutti gli altri componenti del sistema. Sarà descritto quindi lo studio del riduttore meccanico di giri collegato al motore, la fattura dettagliata delle chele, i materiali utilizzati e tutto quanto riguardante il montaggio dell’utensile.

Descrizione sommaria dell’utensile

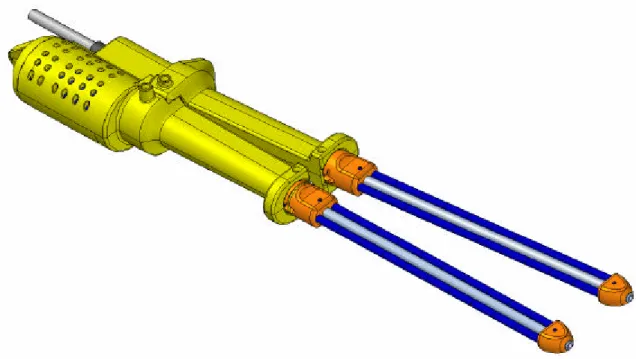

Fino a questo momento sono state sempre descritte le singole parti del macchinario, senza mai fornire una visione di insieme dello stesso. A questo punto dello studio, avendo già definito il principio di funzionamento, tutti i componenti elettrici che saranno utilizzati e, sommariamente, altre parti che di volta in volta è stato utile citare, quali ad esempio la coppia di chele o il riduttore meccanico, è stato possibile iniziare ad avere una visione di insieme di come sarebbe divenuto il sistema nel complesso. A tale proposito ci si è avvalsi di una serie di modelli, effettuati per mezzo di strumenti grafici tridimensionali (3D Studio Max™ ), per mezzo dei quali è stato possibile rendersi conto di quale sarebbe stato il risultato finale, ciò che fino a quel punto era rimasto semplicemente una idea. Le due figure seguenti riportano il primo di tali modelli, raffigurante l’utensile nel suo complesso.

Fig. IV-1 Primo modello tridimensionale dell’aspetto finale del macchinario in oggetto.

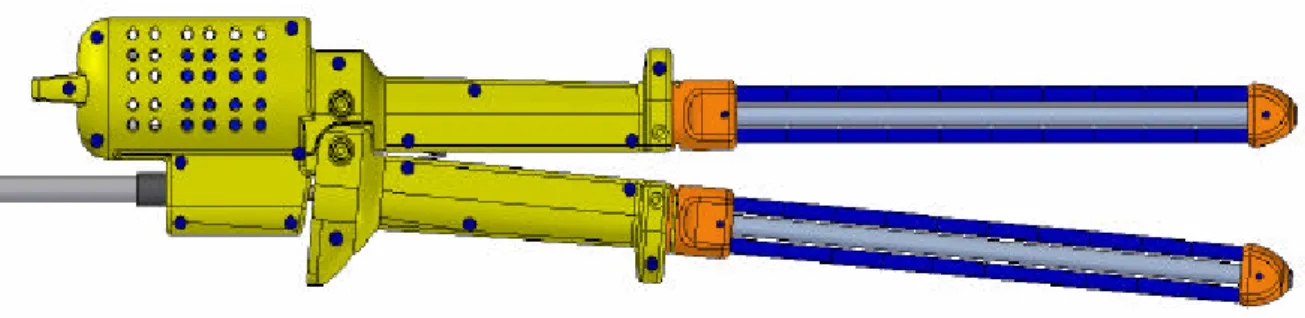

Fig. IV-2 Secondo modello tridimensionale dell’aspetto finale del macchinario in oggetto.

Le chele sono disposte in modo tale che, quando la pinza viene chiusa sul ramo, si trovino a ruotare parallelamente. Allo stesso tempo, un sensore di fine corsa, collegato alla scheda di controllo, avvia il sistema alimentando il motore. Questo è posto nel vano visibile in alto a sinistra, opportunamente ventilato al fine di evitare noiosi surriscaldamenti, ed al suo fianco si nota lo spazio previsto per la scheda elettronica. In grigio è riportato il cavo che collega il tutto alla batteria, di tipo bipolare, con guaina in silicone che essendo più flessibile rende più agevole il lavoro, e cavi di sezione 1,5 mm²: tale superficie è stata ritenuta sufficiente, in quanto la corrente massima è per quanto detto limitata al di sotto di 11 ampere e per brevi periodi, inoltre la caduta di tensione non è certamente influente in quanto si tratta di un cavo lungo circa 3 metri, per consentire l’utilizzo di eventuali aste di prolunga da collegare all’utensile, al fine di raggiungere rami alti. L’impugnatura del macchinario è visibile al centro, all’interno della quale passano le aste che portano il moto dal motore alle chele, con frapposizione del riduttore, posto subito a valle della macchina elettrica.

Per capire meglio quale sarebbe stata la disposizione più idonea per i vari organi costituenti l’utensile, è stato realizzato un secondo modello che raffigura una sezione del complesso; questo è visibile in figura IV – 3, riportata nella pagina seguente.

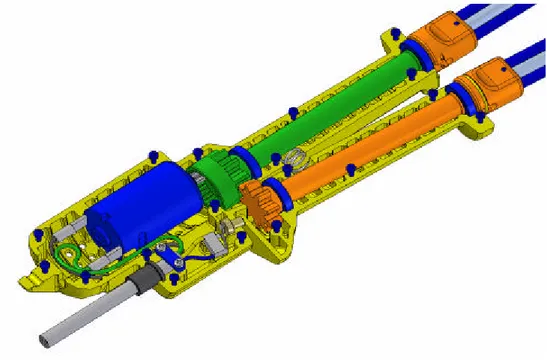

Fig. IV-3 Modello tridimensionale dell’interno dell’utensile.

Dallo stesso si vede bene il motore, di colore azzurro, la coppia di ingranaggi che, come si vedrà più avanti, costituiscono il demoltiplicatore, la coppia di mandrini che azionano le chele, colorati in verde ed arancio, la molla di ritorno, posta tra le due impugnature e il pulsante utilizzato come fine corsa, colore oro, che aziona il microswitch. Non è visibile la scheda di comando in quanto, a questo stadio della progettazione, non si riteneva ancora possibile riuscire ad ottenere un dispositivo talmente piccolo da poter essere inserito all’interno del macchinario, per cui si prevedeva di dover porre la stessa all’interno del contenitore della batteria. Successivamente si è riusciti a porre tale dispositivo a fianco del motore, nello spazio che nella figura è occupato da cavi e microswitch. In seguito a ciò, anche il numero di fili, all’interno del cavo di collegamento con la batteria, è diminuito dai quattro riportati in figura, ai due definitivi.

In azzurro, alle estremità dei mandrini, sono visibili i quattro cuscinetti a sfere sui quali tali organi poggiano. È evidente che, per il tipo di montaggio e per il lavoro che svolgono, tali cuscinetti non sono sottoposti a sforzi assiali, per cui possono essere del tipo più

comune, che appunto non tollera tali sollecitazioni, ma anche più economico. L’unica accortezza che è stato necessario avere ha riguardato il numero di giri massimo che questi organi possono sostenere: per quanto esposto nei capitoli precedenti, le chele possono raggiungere, a vuoto, velocità superiori ai 3?000 giri al minuto, per cui è importante che, anche in queste situazioni limite, l’affidabilità del sistema non venga compromessa, per cui sono stati scelti cuscinetti in grado di mantenere un corretto funzionamento anche in tali condizioni di lavoro.

Infine, l’assenza di organi di ventilazione indica che la circolazione all’interno dell’involucro non è in alcun modo forzata, essendo tale accorgimento superfluo in relazione alle necessità di tale utensile, considerato che, se l’utilizzo dello stesso è corretto, il suo funzionamento non è in alcun modo gravoso.

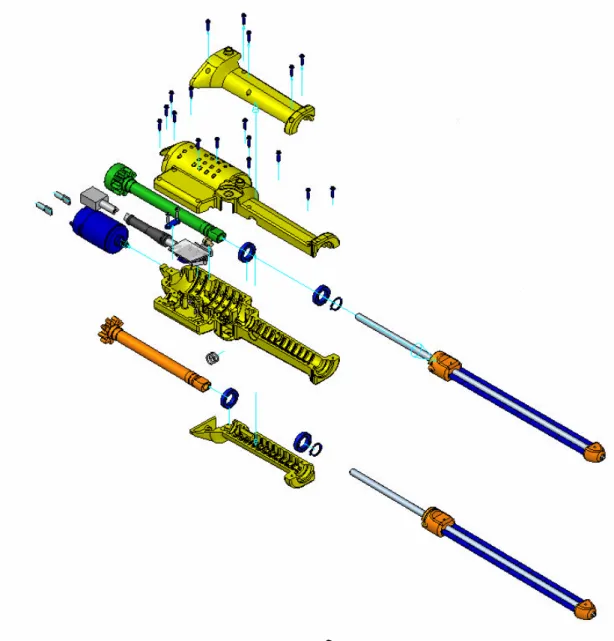

Si conclude questa parte, riguardante la descrizione sommaria delle soluzioni adottate nella realizzazione in oggetto, presentando un primo esploso rappresentante tutti gli organi che era stato previsto sarebbero stati impiegati nella costruzione del prodotto. In realtà, prima che tale dispositivo fosse messo sul commercio, è stato inevitabilmente necessario aggiungere altri dettagli, al fine di ottenere un risultato veramente ottimale.

Fig. IV-4 Esploso tridimensionale dell’utensile in oggetto.

Dimensionamento del riduttore meccanico

Sulla base di quanto esposto nel secondo capitolo, non è stato possibile, almeno in questa prima fase di sviluppo del progetto, utilizzare una macchina elettrica che fosse in grado di azionare direttamente la coppia di chele, per cui è stato necessario

interporre tra i due alberi un riduttore di giri meccanico che adeguasse le due velocità.

Innanzi tutto sono state determinate le due velocità di ingresso e uscita del cinematismo: la prima si determina facilmente dalle caratteristiche del motore, riportate nel secondo capitolo, in figura II-6, dalle quali si evince che, nelle condizioni medie di lavoro del macchinario, le quali sono risultate essere, dalle prove, corrispondenti ad una coppia resistente compresa tra 40 e 50 millinewton per metro, la velocità è inferiore ai 10?000 giri al minuto. In considerazione poi, che tali curve sono relative ad una alimentazione di 13 volt, mentre sotto carico la batteria eroga 12 volt, si può indicare come velocità approssimativa di lavoro quella di 9?000 giri al minuto. Dato che, dalle specifiche, si ricava che la velocità massima ammissibile delle chele è di circa 3?200 giri al minuto, si ritiene idoneo fissare la stessa, nelle condizioni sopra dette medie di lavoro, a 3?000 giri al minuto, in modo da mantenere un discreto margine sia nel caso di una diminuzione improvvisa di coppia, che di aumento della stessa. In questo modo, inoltre, si ottiene un rapporto di trasmissione di valore 3, facile da ottenere con tutta una molteplicità di soluzioni.

Tra i vari sistemi di trasmissione di moto disponibili, la scelta è caduta immediatamente sulle ruote dentate cilindriche ad evolvente, in quanto offrono prestazioni decisamente buone, non necessitano di manutenzione particolare ed in pratica sono la soluzione maggiormente impiegata nel caso di trasferimento di piccole potenze tra assi paralleli.

Per prima cosa è stato determinato il rapporto di trasmissione

t che, per quanto detto in precedenza, risulta essere 3:1, per cui a

tre giri della ruota motrice, ovvero il pignone dell’albero del motore, corrisponde un giro della ruota condotta, solidale con uno dei due mandrini che azionano le chele. Invece di utilizzare due ruote esterne, cioè con i denti sul lato esterno rispetto all’asse, è stato ritenuto più agevole e maggiormente funzionale montare il pignone, a dentatura esterna, all’interno dell’ingranaggio del mandrino, a

dentatura interna. Per maggiore chiarezza si veda la figura IV-3 di questo stesso capitolo. In questo modo si hanno vantaggi sia per ottenere, in fase di montaggio, la giusta pressione tra gli ingranaggi, sia per mantenere una corretta lubrificazione della coppia dentata anche a distanza di tempo: infatti, date le alte velocità in gioco, usando solo ruote esterne il lubrificante interposto sarebbe stato proiettato dalla forza centrifuga fuori dall’accoppiamento, cosa che invece non accade con tale soluzione. Le ruote dentate utilizzate sono di tipo normale, nelle quali cioè la sporgenza e la rientranza dei denti, rispetto alla circonferenza primitiva, sono uguali per le due ruote coniugate, ed assumono valori normalizzati; questo in quanto non si avrebbe avuta necessità di apportare correzioni a tali parametri, operazione in genere fatta per rapporti di trasmissione molto grandi, con ruote particolarmente piccole.

Il dente di una ruota normale è dimensionato in base al

modulo, che si definisce come il rapporto tra il diametro della

primitiva ed il numero dei denti. Da tale parametro si determina anche l’altezza del dente, che in genere, ed anche in questo caso, si assume uguale a 2,25 volte il modulo, ed il passo, pari al modulo moltiplicato p, che ovviamente è lo stesso per entrambe le ruote.

Una volta stabilite le linee di massima del rotismo, ci si è trovato di fronte alla scelta fondamentale per quanto riguarda questo particolare, cioè se sfruttare un rotismo ordinario, costituito da una coppia di ruote dentate, accoppiate come prima esposto, oppure preferirne uno epicicloidale, differente dal primo in quanto alcune delle ruote del cinematismo ruotano attorno ad assi mobili. Il vantaggio del primo è la semplicità costruttiva, dalla quale discende una grande facilità di montaggio ed una economicità elevata, mentre il secondo offre prestazioni certamente superiori, ma le difficoltà di montaggio impongono una perdita di tempo non trascurabile da dedicare a tale dettaglio, oppure l’acquisto all’esterno di rotismi già assemblati.

In particolare, usando una sola coppia di ruote dentate, la potenza che il meccanismo deve trasferire viene scambiata, istante per istante, solamente dal gruppo di denti in presa, che in genere sono due o tre, per cui questi vanno sovradimensionati. Inoltre, dato che i materiali utilizzati sono principalmente plastici, è necessario che il pignone sia montato in modo da spingere leggermente verso la corona, in quanto se così non fosse, la deformabilità della struttura e il piccolo valore del modulo (causato dal poco spazio) causerebbero un distanziamento tra le ruote che potrebbe portare al distacco delle due serie di denti tra loro, per cui la motrice non farebbe più presa sulla condotta, provocando un malfunzionamento ed un inevitabile danneggiamento. Tutto ciò può essere causa di attrito maggiore, quindi minori rendimenti, maggiore rumorosità ed usura precoce.

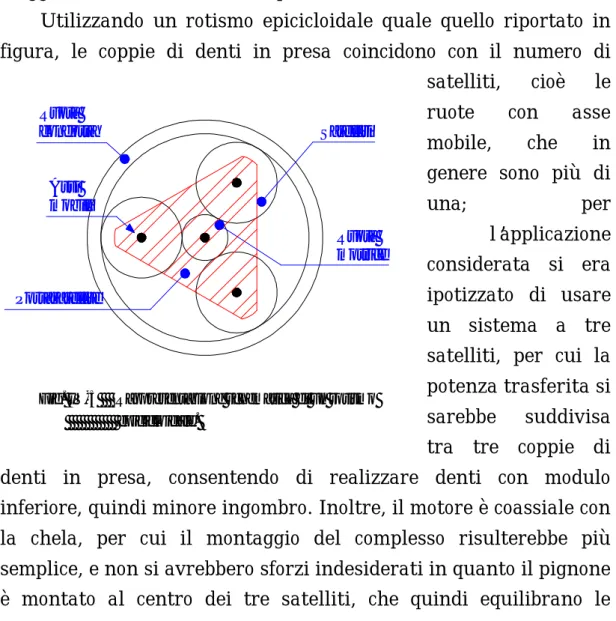

Utilizzando un rotismo epicicloidale quale quello riportato in figura, le coppie di denti in presa coincidono con il numero di satelliti, cioè le ruote con asse mobile, che in genere sono più di

una; per

l’applicazione considerata si era ipotizzato di usare un sistema a tre satelliti, per cui la potenza trasferita si sarebbe suddivisa tra tre coppie di denti in presa, consentendo di realizzare denti con modulo inferiore, quindi minore ingombro. Inoltre, il motore è coassiale con la chela, per cui il montaggio del complesso risulterebbe più semplice, e non si avrebbero sforzi indesiderati in quanto il pignone è montato al centro dei tre satelliti, che quindi equilibrano le

Ruota condotta Ruota motrice Portasatellite Satelliti Assi mobili

Fig. IV-5 Rappresentazione schematica di un rotismo epicicloidale.

sollecitazioni. In questo caso, il rapporto di trasmissione del rotismo è sempre uguale al rapporto tra il numero di denti della ruota cedente e quello del movente, in quanto i satelliti si limitano a trasferire il moto dall’una all’altra senza entrare nel conteggio della trasmissione.

Purtroppo questa seconda soluzione, per quanto certamente più vantaggiosa, è stata abbandonata, per lo meno in questa prima fase, in quanto le difficoltà di montaggio conseguenti avrebbero apportato costi aggiuntivi che, per il momento, l’azienda ha deciso di non intraprendere. Ci si riserva comunque la possibilità per il futuro di modificare il progetto iniziale, inserendo un rotismo del genere in sostituzione di quello attualmente impiegato.

Il dimensionamento delle ruote dentate è un procedimento decisamente complicato, in quanto dipendente da una lunga serie di parametri, dalle forze trasmesse, alle condizioni di lavoro, temperatura, materiali, lubrificanti ed altre ancora, che probabilmente esulerebbe dagli scopi di questo trattato, per cui ne verrà dato nel seguito un cenno senza soffermarsi troppo in lungaggini meccaniche ed analitiche, anche in considerazione del fatto che gran parte del lavoro è stato fatto dai collaboratori dell’azienda produttrice, in base all’esperienza personale di lavoro.

Lo studio del rotismo è partito proprio da una valutazione effettuata dagli stessi, grazie alla quale si è fissato a priori un valore del modulo che avrebbe dovuto garantire il corretto scambio della coppia, in tutte le condizioni, vale a dire m = 0,75. Da tale grandezza, anche in visione di quelli che sarebbero stati gli ingombri massimi consentiti, sono stati stabiliti i numeri dei denti di entrambe le ruote dentate, ossia Z1 = 12 per la motrice e Z2 = 36

per la condotta, in modo da mantenere il rapporto di trasmissione desiderato. Dalla relazione che lega modulo e raggio delle primitive, sono stati ricavati questi altri due parametri:

mm z m R mm z m R z R m 13,5 2 5 , 4 2 2 2 2 1 1 ? ? ? ? ? ? ? ?

Ritenuti decisamente accettabili per quanto concerne gli ingombri. A questo punto è stato necessario verificare le condizioni di continuità del contatto e di non interferenza tra i denti: in realtà è stata esaminata solamente la seconda, in quanto la convalida di questa implica anche quella della prima. Affinché il contatto tra i profili dei denti avvenga regolarmente, è indispensabile che le circonferenze di testa delle ruote non abbiano raggi comunque grandi, e questa condizione viene ricondotta ad un valore minimo del numero di denti, che andrà confrontato con quello utilizzato. Considerato che l’angolo di pressione tra le due ruote è quello standard di 20°, il rapporto di trasmissione t è per quanto detto in precedenza3, si ha la relazione seguente.

Certamente al di sotto del valore di 12 stabilito in precedenza. Il numero di denti della ruota motrice viene comunque mantenuto alto per due motivi: il primo è che essa dovrà essere forata assialmente, per poter essere calettato sull’albero del motore, per cui se tale valore fosse troppo basso non si avrebbe sufficiente materiale sulla camicia esterna per contrastare gli sforzi, ed inoltre un alto numero di denti garantisce una migliore trasmissione del moto tra gli stessi, con contatti più fluidi e minori perdite per attrito.

A questo punto non sarebbe rimasto da fare altro che verificare la resistenza del singolo dente: considerato che ognuno di essi si trova a trasmettere una forza per una piccola parte del giro, mentre rimane inerte per la restante, si può dire che sono sollecitati per fatica. Il dimensionamento prevede la ricerca di una tensione equivalente, da confrontare poi con quella massima tollerata dal materiale. Per tale scopo si è pensato di utilizzare il metodo di Lewis, consistente nel considerare il singolo dente come una trave a mensola perfettamente incastrata, sollecitata da un carico di punta dipendente dalla coppia trasmessa. Sfortunatamente tale metodo,

?

2?

1 9 1 2 2 1 ? ? ? ? ? ? ? ? ? ? ? sen zcome gli altri simili del resto, prevede l’utilizzo di tutta una serie di coefficienti che, per situazioni particolari come questa, non sono facilmente reperibili, per cui tale verifica ha fornito risultati certamente non realistici. Di conseguenza, ci si è basati nuovamente sull’esperienza del personale addetto, per cui è stata ritenuta valida la scelta di una coppia di ruote dentate, modulo 0,75, numero di denti 12 e 36, rapporto di trasmissione 3. I materiali utilizzati sono stati ottone per la ruota motrice ed un polimero plastico denominato “derlin” per quella condotta, altamente resistente, in particolare all’usura. Questo tipo di accoppiamento è infatti quello solitamente utilizzato per realizzare piccoli cinematismi e rotismi di ogni genere.

Per ciò che riguarda il montaggio del pignone sull’albero del motore, in considerazione delle piccole coppie trasmesse, si è optato per un calettamento per interferenza, consistente nel forzare un asse all’interno di un foro di diametro inferiore, così che le tensioni sviluppate dalla deformazione permettano, grazie all’attrito, il trasferimento delle sollecitazioni esterne, in questo caso limitate al solo momento, data l’assenza di quelle agenti assialmente. Considerate le caratteristiche che seguono, è possibile determinale la pressione minima di contatto.

? Diametro dell’albero 2R = 3,175±0,005 millimetri.

? Lunghezza del pignone b = 8 millimetri.

? Momento massimo da trasmettere M = 0,3 newton per

metro.

? Coefficiente di attrito tra acciaio ed ottone f = 0,35 (cautelativo)

I valori di interferenza necessari al variare della pressione e dei materiali, sono disponibili in apposite tabelle. Per il caso considerato, il valore dell’interferenza deve essere compreso tra 1,5

2 min 2 2 2,36 6,75 2 R b Nm p f Nm M r ? ? ? ? ? ? ? ? ?

e 3 decimi di millimetro, per cui il foro del pignone dovrà essere da 3,18 con tolleranza da -0,015 a -0,03.

Una volta realizzati alcuni prototipi, equipaggiati con tali accorgimenti, si è proceduto ad effettuare le solite prove previste per tali utensili. Ad una prima analisi, il risultato è sembrato certamente ottimale, in quanto il montaggio per interferenza non dava i minimi segni di cedimento, e gli ingranaggi del rotismo sembravano funzionare fluidamente e senza vibrazioni, anche se in realtà un po’ rumorosamente. I problemi sono sorti dopo alcune ore di funzionamento: dato che tali prototipi, tra i primi realizzati, erano stati equipaggiati con la scheda di comando sprovvista di limitazione, allo spunto le due ruote dentate si trovavano a dover scambiare tutta la coppia erogata dal motore, ovvero oltre 0,3 newton per metro. i denti non erano in grado di sopportare tali sforzi a fatica, per cui dopo un certo numero di cicli la ruota condotta, realizzata in plastica, iniziava a perdere frammenti, fino al completo disfacimento e all’inutilizzabilità.

Per risolvere tale problema sono state studiate due soluzioni, una meccanica ed una elettrica: della seconda si è già ampiamente parlato nel capitolo precedente, riguardante la limitazione della coppia massima erogata, e già prendendo solo questo provvedimento il problema si era dimostrato egregiamente risolto. Per maggiore sicurezza, si è adottata una altra soluzione, consistente nel modificare il modulo, scelto come detto in precedenza in modo arbitrario, con uno maggiore. Passando da 0,75 ad 1, è stato deciso di modificare il numero dei denti da 10 e 30 a 9 e 27, in modo da mantenere praticamente inalterati gli ingombri, rispetto ai quali nel frattempo si era provveduto a dimensionare altri particolari. Anche questa seconda soluzione si è dimostrata essere sufficiente, da sola, a risolvere il problema posto, ma nonostante i due sistemi non fossero necessariamente complementari, si è preferito adottarli entrambi, al fine di incrementare l’affidabilità complessiva del macchinario.

Il cuore dell’utensile: le chele

Tutto quanto è stato descritto fino ad ora ha l’unico scopo di asservire questa parte del macchinario: le chele, ovvero l’organo studiato e preposto all’azione per la quale il tutto è stato assemblato, cioè la raccolta delle olive. Il principio di funzionamento è semplice: la pinza, costituita da questi due organi e dai manici di supporto, viene chiusa sul ramo; tale operazione invia un segnale alla scheda di controllo, che avvia il motore, con i dovuti riguardi, in modo da mettere in rotazione le due estremità.

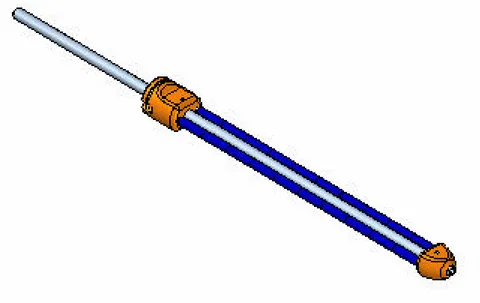

Queste sono studiate in modo tale che, una volta entrate in contatto con il frutto, lo stacchino rapidamente e senza danni, ne allo stesso, ne alla pianta, grazie agli speciali “cuscinetti” antifrizione dei quali le aste laterali sono rivestite. Per maggiore chiarezza si riporta di seguito una immagine tratta dal modello tridimensionale della chela, già proposta in precedenza.

Fig. IV-6 Modello tridimensionale riguardante lo studio della chela.

La chela è costituita da una asta in acciaio, visibile al centro, di colore grigio, che funge da supporto per gli altri componenti, due dispositivi di arresto, in materiale plastico (arancio), i quali sorreggono le due aste laterali, le quali sono costituite in acciaio per molle siglato come C72, in modo da flettersi sia per opera della

forza centrifuga, quindi incrementare l’effetto dell’utensile, sia nel caso incontrino qualche ostacolo. Tali aste non sono visibili in quanto coperte dai tubicini antifrizione, in azzurro, ai quali fanno da supporto. Questi sono liberi di girare, in pratica con attrito quasi nullo, in modo da non staccare fogliame e non ferire i tronchi e i rami in caso di contatto.

Il dimensionamento della chela è stato eseguito in gran parte sulla base delle esperienze di lavoro accumulate dai vari collaudatori, insieme ai quali è stato stabilito che la lunghezza ideale della parte utile alla raccolta, in pratica quella in azzurro, fosse di circa 20 o al massimo 25 centimetri, per cui si è adottata una misura di 22 centimetri, che sembrava quella che meglio potesse soddisfare il consumatore. L’unica parte che è stata dimensionata da un punto di vista meccanico è stata l’asta di acciaio che funge da supporto, anche se il procedimento è stato quasi inutile: sicuramente le sollecitazioni generate dal motore, consistenti in una coppia concentrata alla base, equilibrata dalla coppia resistente distribuita sulla lunghezza, non sono di entità tale da compromettere la resistenza dell’asta, per cui ci si è limitati a verificare che la stessa potesse resistere ad eventuali colpi accidentali o cadute. Considerato che, per motivi commerciali, l’asta in questione è costituita da acciaio AISI 304, forma tubolare, diametro esterno 8 millimetri e spessore 1,5 millimetri, le sollecitazioni necessarie a deformare questo pezzo sarebbero dovute essere decisamente superiori di quanto non capiti accidentalmente, per cui si è ritenuto opportuno non perdere troppo tempo in dettagli pedanti.

Una volta descritto anche questo ultimo componente, non rimane che illustrare il modo in cui si è deciso di assemblare il tutto, quindi i materiali utilizzati per le parti esterne del macchinario.

Considerazioni sui materiali impiegati

Ovviamente, tutti gli organi descritti in questo capitolo e nei precedenti, hanno necessità di essere assemblati all’interno di un contenitore, secondo un certo criterio, in modo che questo contribuisca alla complessiva funzionalità e maneggevolezza dell’utensile; essendo un dispositivo portatile, è importante non aggiungere inutili ingombri a quelli non strettamente necessari, per cui la fisionomia dell’involucro è stata studiata in modo da ricalcare quella delle diverse parti in esso contenute. Ciò è ben visibile dalla figura IV-3, nella quale si nota la forma definitiva di uno dei due semigusci, la quale si adatta nel modo migliore possibile a quelle del motore, scheda elettronica, alberi rotanti e così via. È stato importante anche realizzare un oggetto che fosse esteticamente piacevole, in quanto dovendosi raffrontare con i consumatori di un libero mercato, tale aspetto riveste sicuramente una rilevanza non trascurabile.

I possibili materiali utilizzabili per tali parti appartengono fondamentalmente a due categorie: quelli metallici e quelli plastici. La scelta è stata molto semplice, in quanto i secondi sono più economici, più facili da gestire e quindi maggiormente pratici, inoltre sono disponibili in una vasta scelta di tipologie differenti, con caratteristiche che variano molto dall’una all’altra, per cui è possibile selezionare quello più idoneo all’applicazione caso per caso. I materiali metallici offrono certamente grossi vantaggi in termini di resistenza e di conduzione del calore, ma dato che non si prevede per l’utensile considerato un impiego in situazioni estreme, sarebbe superfluo utilizzare tali accorgimenti.

Il problema è stato nella scelta del materiale plastico da utilizzare: considerato che è quasi impossibile orientarsi tra le infinità di polimeri disponibili, si è preferito consultare personale specializzato nel settore. Le caratteristiche meccaniche richieste per l’involucro considerato, sarebbero state ben soddisfatte sia dal polivinil-cloruro, o PVC, materiale molto economico, abbastanza

elastico ma scarsamente duro, sia dal nylon, in particolare nella tipologia “ricaricato con vetro”, nel quale la plastica viene amalgamata con pulviscolo vitreo, procedimento che conferisce una resistenza e durezza molto elevata, ma incrementa sensibilmente la rigidezza ed il costo ma anche, e questo è certamente positivo, la conduttanza termica. Provando stampi realizzati con entrambi i materiali, si è notato che il PVC, in quanto più morbido, aveva la capacità di attutire molto il rumore prodotto, ma per ottenere una buona resistenza e rigidezza sarebbe stato necessario adoperare spessori grandi, per cui la scelta è ricaduta sul nylon, ricaricato con vetro al 30%. Questo garantisce una adeguatezza alle situazioni di lavoro che, per quanto non estreme, sono certamente molto disagiate, per cui è necessario produrre un dispositivo che possieda una discreta resistenza meccanica. Tutti i particolari in plastica del macchinario, ad eccezione dei due mandrini solidali alle chele, vengono attualmente ancora realizzati con questo tipo di materiale, per mezzo del procedimento di stampaggio a caldo.

I mandrini di cui sopra non sono stati realizzati con tale materiale, in quanto non idoneo per accoppiamenti meccanici, in particolare ruote dentate: per le sue caratteristiche meccaniche, questo polimero è soggetto ad alta usura, ed ha la capacità di consumare e rovinare con facilità anche gli organi metallici a contatto continuo con lo stesso, a causa della presenza del vetro. Per tale motivo, i due mandrini sono stati realizzati con un altro polimero plastico denominato “derlin”, il quale è indicato appunto per la costruzione di rotismi, dato che non è praticamente soggetto ad usura, nonostante sia sufficientemente rigido da consentire di mantenere i rendimenti su livelli più che accettabili.

Giunti a tale punto, il progetto poteva dirsi completato, in quanto erano stati determinati tutti gli elementi necessari per poter produrre in serie l’utensile in oggetto. Avendo a disposizione tutta la panoramica dei vari componenti, utilizzati per produrre l’utensile nel complesso, è stato possibile stabilire quello che sarebbe stato il peso definitivo del sistema, che è risultato di poco

inferiore al chilogrammo, per cui all’interno di quanto previsto dalle specifiche, anche se di poco.