4 VERIFICA DEI SISTEMI DI ERROR PROOFING & ERROR

VERIFICATION

Nella check list utilizzata dal Controllo Produzione della linea XL2 si è inserito anche i controlli sui sistemi di error proofing/verification, che dovranno essere compiuti all’inizio di ogni turno di lavoro.

4.1 Cosa sono i sistemi di Error Proofing/Verification

In una linea altamente tecnologica quale l'XL2 sono automatizzate non solo le operazioni di assemblaggio, ma anche quelle di controllo sui subassiemi. Per ogni stazione è previsto un sistema automatico che verifica che le operazioni eseguite sono andate a buon fine. Questi sistemi sono denominati Error Proofing Devices ed Error Verification Devices. Gli Error Proofing Devices sono apparecchiature che prevengono la produzione di prodotti non conformi. Gli Error Verification Devices sono invece apparecchiature che impediscono che un prodotto non conforme passi all'operazione successiva. A questo gruppo appartengono ad esempio le stazioni di controllo leak, che impediscono di proseguire nel ciclo produttivo ad un pezzo con saldatura difettosa.

L’importanza di queste apparecchiature notevole in quanto, impedendo a subassiemi contenenti difettosità di proseguire lungo il ciclo produttivo, si riducono il costo complessivo degli scarti. Infatti, rilevare un difetto sul prodotto finito comporta una spesa assai maggiore per l’azienda. Fondamentale sarà allora monitorare periodicamente queste attrezzature così da assicurarne il corretto funzionamento. I risultati dei controlli periodici dovranno essere archiviati, così da creare una memoria storica delle problematiche della linea,

4.2 Sistemi utilizzati in linea

Sulla linea XL2 vi sono dei sistemi utilizzati per un controllo sul 100% dei pezzi processati, mentre altri sistemi sono ultilizzati per un controllo in audit.

La verifica del corretto funzionamento di queste apparecchiature è svolta utilizzando dei master. Tali master sono costituiti da sottogruppi, prelevati dalla linea stessa o appositamente realizzati in laboratorio, tarati per ottenere sempre lo stesso risultato dai sistemi di controllo di errore. Al momento del controllo della macchina, l’operatore vi inserisce il master e legge il valore restituito in output. Perché la macchina sia considerata correttamente funzionante tale valore dovrà rientrare in un certo range definito tramite studi statistici.

Il modulo #00, dedicato alla lavorazione delle sedi con la tecnologia EDM, presenta due sistemi di error verification. Il primo è un banco di flussaggio, che controlla le caratteristiche del flusso

ottenuto dalle sedi appena lavorate. Il controllo di tale banco viene eseguito ad inizio turno da un operatore specializzato nell'uso di questo modulo, e consiste nel flussaggio di quattro sedi, due del tipo montato sul modello V8T e due sul modello V8S dell'iniettore. Il flusso letto dalla macchina dovrà rientrare in un range prestabilito. Il secondo è un calibro automatico per il controllo dimensionale delle sedi. Il corretto funzionamento di tale calibro viene controllato misurando due sedi utilizzate come master, una del tipo montato sul modello V8T ed una del tipo montato sul modello V8S dell'iniettore. Entrambi questi sistemi di error verification vengono utilizzati per un controllo a campione sulle sedi prodotte durante il turno di lavoro.

I sistemi di Leak Test presenti in linea di assemblaggio vengono invece utilizzati per un controllo sul 100% dei sottoassiemi prodotti. Si trovano sistemi di leak test ai moduli #50, #70, #150 e #190, ed il loro corretto funzionamento viene verificato passando i realtivi master ad inizio turno.

Il modulo #30 è costituito da un sistema di flussaggio, utilizzato per controllare che il flusso passante attraverso le componenti dell’ugello dell’iniettore soddisfi la specifica di progetto. Il corretto funzionamento del modulo viene verificato passando sul sistema di flussaggio un master costituito da SSG e Armature Needle con portata nota (vedi figura 4.1).

Fig. 4.1: Armature Needle e SSG

Il modulo #215, che fa parte della Test Line, viene utilizzato per verificare il leak e la portata dinamica del 100% degli iniettori completi e calibrati. Si tratta quindi di un sistema di Error Verification, il cui controllo viene effettuato ad inizio turno dagli operatori specializzati nell'uso della Test Line passando degli appositi master.

4.3 Controlli e archiviazione dei risultati

I controlli sui sistemi di error proofing verranno effettuati dall'operatore del Controllo Produzione, secondo le frequenze definite dal Control Plan. L’operatore ne annoterà il risultato sugli appositi spazi posti nella check list del Controllo Produzione (Layered Audit di primo livello)

Frequenza:

Conforme Non Conforme

1 M. LEAK ZEROGP9866

2 M. LEAK ZEROGP9866

Ora MODULO#50

PASSAGGIO MASTERS SU LEAK TESTERS IN AREA ASSEMBLAGGIO

Inizio turno, dopo intervento manutentivo e cambio tipo.

Master Esito

Fig. 4.2: Estratto da Check CP (verifica passaggio master Leak)

I controlli sul modulo #00 e sulla Test Line verranno effettuati dagli operatori specializzati nell'uso di tali macchine, per cui il Controllo Produzione si limiterà a verificare che i controlli siano stati eseguiti e ne annoterà i risultati sulla check list (figura 4.3).

Frequenza:

SI NO SI NO

Verifica lavoro operatori TEST LINE

Avvenuto passaggio master? Conformità hai piani di

reazione? Ora

MODULO#215

PASSAGGIO MASTERS DI LEAK SU TEST LINE

Inizio turno, dopo intervento manutentivo e cambio tipo.

Fig. 4.3: Estratto da Check CP (verifica passaggio master Test Line)

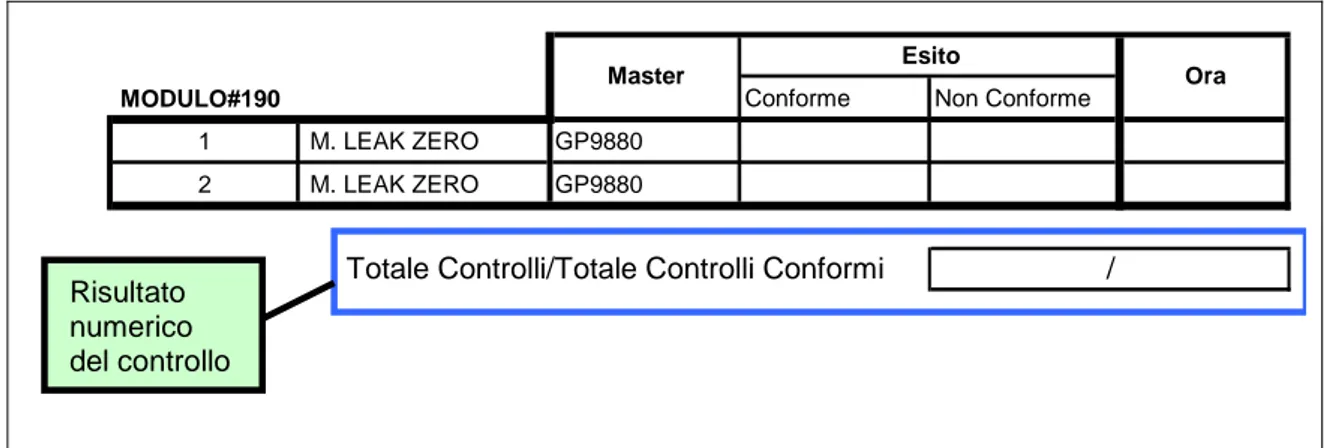

In accordo con la filosofia con cui si è realizzato la documentazione relativa ai controlli del CP, si dà una valutazione numerica del risultato dei controlli eseguiti. Perciò, sulla check list vi è un apposito spazio dove registrare il numero dei controlli effettuati ed il numero di quelli che sono risultati conformi (vedi figura 4.4).

Risultato numerico del controllo

MODULO#190 Conforme Non Conforme

1 M. LEAK ZERO GP9880

2 M. LEAK ZERO GP9880

Master Esito Ora

Totale Controlli/Totale Controlli Conformi /

Per la lista dei controlli completa si veda l'appendice C.

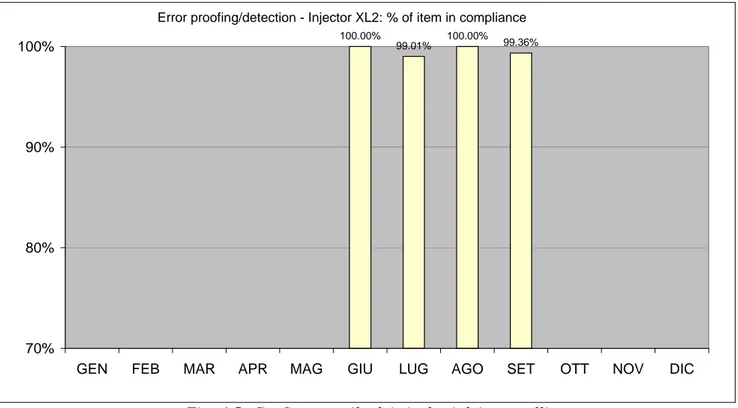

I risultati numerici verranno immessi nel Layered Audit Report, lo stesso file Excel in cui vengono archiviati tutti i risultati dei controlli svolti dall'operatore del Controllo Produzione, riportando il numero dei controlli effettuati ed il numero di controlli conformi (vedi appendice G). Il file calcola automaticamente la percentuale dei controlli conformi, generando un grafico mensile che visualizza l'efficienza dei sistemi di Error Proofing & Error Verification (vedi figura 4.5).

Error proofing/detection - Injector XL2: % of item in compliance

100.00% 99.01% 100.00% 99.36% 70% 80% 90% 100%

GEN FEB MAR APR MAG GIU LUG AGO SET OTT NOV DIC

Fig. 4.5: Grafico mensile dei risultati dei controlli

Nel caso in cui durante i controlli si rilevino delle non conformità, il Controllo Produzione deve applicare i piani di reazione definiti nella relativa istruzione (vedi appendice E). Questa istruzione è stata realizzata durante la redazione delle check list, e descrive minuziosamente la modalità con cui l’operatore deve svolgere ogni controllo, così come piani di reazione da applicare a fronte di non conformità rilevate.

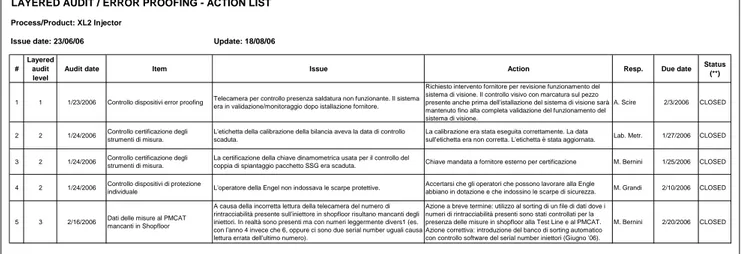

Nel caso in cui ci si trovi di fronte a problemi di natura più complessa, se ne discuterà la possibile soluzione con il Capoturno e il coordinatore del Controllo Produzione, e si riporteranno le decisioni prese in proposito sul file Layered Audit Action List, già descritto nel precedente capitolo (vedi figura 4.6).

LAYERED AUDIT / ERROR PROOFING - ACTION LIST

Process/Product: XL2 Injector

Issue date: 23/06/06 Update: 18/08/06

# Layered

audit level

Audit date Item Issue Action Resp. Due date Status

(**)

1 1 1/23/2006 Controllo dispositivi error proofing Telecamera per controllo presenza saldatura non funzionante. Il sistema era in validazione/monitoraggio dopo istallazione fornitore.

Richiesto intervento fornitore per revisione funzionamento del sistema di visione. Il controllo visivo con marcatura sul pezzo presente anche prima dell'istallazione del sistema di visione sarà mantenuto fino alla completa validazione del funzionamento del sistema di visione.

A. Scire 2/3/2006 CLOSED

2 2 1/24/2006 Controllo certificazione degli strumenti di misura.

L'etichetta della calibrazione della bilancia aveva la data di controllo scaduta.

La calibrazione era stata eseguita correttamente. La data

sull'etichetta era non corretta. L'etichetta è stata aggiornata. Lab. Metr. 1/27/2006 CLOSED

3 2 1/24/2006 Controllo certificazione degli strumenti di misura.

La certificazione della chiave dinamometrica usata per il controllo del

coppia di spiantaggio pacchetto SSG era scaduta. Chiave mandata a fornitore esterno per certificazione M. Bernini 1/25/2006 CLOSED

4 2 1/24/2006 Controllo dispositivi di protezione

individuale L'operatore della Engel non indossava le scarpe protettive.

Accertarsi che gli operatori che possono lavorare alla Engle

abbiano in dotazione e che indossino le scarpe di sicurezza. M. Grandi 2/10/2006 CLOSED

5 3 2/16/2006 Dati delle misure al PMCAT mancanti in Shopfloor

A causa della incorretta lettura della telecamera del numero di rintracciabilità presente sull'iniettore in shopfloor risultano mancanti degli iniettori. In realtà sono presenti ma con numeri leggermente divers1 (es. con l'anno 4 invece che 6, oppure ci sono due serial number uguali causa lettura errata dell'ultimo numero).

Azione a breve termine: utilizzo al sorting di un file di dati dove i numeri di rintracciabilità presenti sono stati controllati per la presenza delle misure in shopfloor alla Test Line e al PMCAT. Azione correttiva: introduzione del banco di sorting automatico con controllo software del serial number iniettori (Giugno '06).

M. Bernini 2/20/2006 CLOSED