CAPITOLO 1: GLI ACCIAI MICROLEGATI

1.1 GENERALITA’

Gli acciai HSLA ( high-strength low-alloy), o acciai microlegati, sono progettati per ottenere migliori proprietà meccaniche e/o una maggiore resistenza alla corrosione atmosferica rispetto ai convenzionali acciai al carbonio; inoltre, nonostante le loro proprietà siano ottenute tramite l’aggiunta di piccole quantità di elementi di lega, non sono considerati acciai legati, poiché vengono realizzati per avere determinate proprietà meccaniche piuttosto che una certa composizione chimica (hanno una resistenza allo snervamento superiore a 275MPa ). [5]

Gli HSLA, infatti, sono classificati come una distinta categoria di acciai che è simile agli acciai dolci al carbonio laminati, con un accrescimento delle proprietà meccaniche ottenute per mezzo di piccole aggiunte di elementi di lega e talvolta con tecniche particolari come la laminazione in controllo. Il fatto che tali acciai siano riconosciuti come una categoria separata è dimostrato dal loro prezzo che viene stabilito sulla base di quello degli acciai al carbonio e non sulla base di quello degli acciai legati. [7]

La composizione chimica degli acciai HSLA, infatti, può variare in funzione del diverso spessore del prodotto allo scopo di ottenere determinate proprietà meccaniche quali resistenza, tenacità, lavorabilità, saldabilità, resistenza alla corrosione atmosferica. Piccole quantità di cromo, nichel, molibdeno, rame, azoto, vanadio, niobio, titanio e zirconio vengono aggiunte in varie combinazioni. [5]

Gli elementi di lega e le impurezze comunemente usate negli acciai HSLA possono essere riuniti in tre gruppi in base al loro differente ruolo ed alla loro influenza sulle proprietà meccaniche degli acciai:

(i) elementi microalliganti - niobio, vanadio, titanio, alluminio e boro

(ii) elementi costituzionali - silicio, manganese, molibdeno, rame, nichel e cromo

(iii) impurità e solfuri aggiunti per controllare la forma - fosforo, zolfo, calcio e zirconio.

Gli elementi di lega che fanno parte dei primi due gruppi agiscono principalmente sulla resistenza e sulla tenacità oltre che sulle trasformazioni microstrutturali; gli elementi del terzo gruppo influenzano principalmente la duttilità delle lamiere laminate in controllo. Carbonio ed azoto giocano un ruolo critico nella saldabilità degli acciai HSLA, e il tenore ottimale di carbonio può essere determinato soprattutto attraverso considerazioni sulle proprietà di base dei metalli, sulla saldabilità o sul carbonio equivalente.

Gli elementi che aggiunti in quantità inferiori allo 0.10% in peso sono in grado di influenzare le proprietà e la microstruttura degli acciai, sono definiti elementi microleganti. L’efficace uso di elementi microleganti come niobio, vanadio o titanio, insieme a particolari processi termomeccanici, fornisce una base per il miglioramento sia della resistenza che della tenacità di tali acciai.[7]

La composizione chimica degli acciai HSLA è specificata nelle norme ASTM. La funzione principale degli elementi microalliganti negli acciai HSLA, oltre che aumentare la resistenza a corrosione, è quella di ottenere il rafforzamento della ferrite per mezzo dell’affinamento del grano, per precipitazione e per soluzione solida. Il rafforzamento per soluzione solida è strettamente correlato con il tenore di elementi di lega, mentre l’affinamento del grano e il rafforzamento per precipitazione dipendono dall’effetto sia degli elementi di lega che dei trattamenti meccanici.[5]

Gli elementi di lega sono scelti per influenzare le temperature delle trasformazioni in modo che la trasformazione dell’austenite in ferrite e perlite avvenga a temperatura più bassa durante il raffreddamento in aria. Questo abbassamento delle temperature di trasformazione produce un prodotto a grana più fine, che è la maggiore fonte di rafforzamento. Ai bassi tenori di carbonio tipici degli acciai HSLA, gli elementi come silicio, rame, nichel e fosforo sono particolarmente efficaci per ottenere fine perlite. Gli elementi come il manganese, presenti sia nella ferrite che nella cementite, rafforzano la ferrite attraverso un rafforzamento per soluzione solida in proporzione alla quantità dissolta nella ferrite. [5]

1.2 SVILUPPO

Fin dal 1940, il niobio era stato considerato un elemento che poteva essere aggiunto all’acciaio, ma l’assenza di un mercato specifico e la mancanza di conoscenze riguardo al suo impiego, scoraggiarono ogni suo sviluppo. A metà degli anni ’50 furono condotte ricerche per studiare gli effetti dell’aggiunta del niobio. Il forte interesse per gli acciai al niobio era dovuto al fatto che tale elemento, così come il vanadio, mostrava una bassa affinità per l’ossigeno, con la conseguenza che l’aggiunta di questi elementi poteva essere fatta ad acciai semi-calmati. Dal 1963, nell’ambito della ricerca, fu stabilito che gli acciai al niobio laminati erano significativamente rafforzati da fini precipitati di carburi di niobio.

A partire dal 1966, fu scoperto il meccanismo di precipitazione d’interfase insieme all’importante ruolo della temperatura di trasformazione nel controllo della misura e della distanza delle particelle interfase precipitate e sono stati pubblicati dati sulla solubilità dei carburi, nitruri o carbonitruri di niobio, vanadio, titanio. [7]

Da questo momento è cresciuto il mercato degli acciai con l’aggiunta di tali elementi in virtù di vari fattori che ne incoraggiavano l’espansione. La forza motrice era comunque strettamente legata al fattore economico: nell’ industria delle costruzioni, attraverso l’uso di questi acciai a più elevata resistenza il costo dei materiali poteva essere ridotto perché si otteneva una sezione minore per una stessa resistenza fornita. Infatti, sebbene questi acciai più resistenti fossero più costosi, il costo per unità di resistenza diminuiva all’aumentare del grado di resistenza fornito. Così l’applicazione di questi acciai negli edifici, nei ponti e nei container portava ad un risparmio nel costo dei materiali.

Anche l’industria del petrolio, si è fortemente incrementata e ciò ha portato la necessità di trasportare maggiori volumi su grandi distanze. Considerevoli vantaggi si sono avuti con l’uso di condotti di grande diametro e trasmissione a più elevata pressione. Entrambi questi vantaggi sono stati ottenuti in modo economico attraverso l’uso di acciai con una maggiore resistenza allo snervamento.

I tradizionali metodi per aumentare la resistenza a rottura degli acciai dolci prevedevano un aumento del tenore di carbonio e/o manganese portando però ad una riduzione della saldabilità e ad un maggior rischio di frattura. Negli acciai microlegati, invece, si poteva arrivare ad una resistenza più elevata senza aumentare il tenore di carbonio o manganese. Infatti, livelli di resistenza più elevati, potevano essere ottenuti con tenori di carbonio o manganese più bassi, migliorando così la saldabilità.

Dunque i fattori che concorsero allo sviluppo degli acciai microlegati nel corso degli anni ’60 furono:

• risparmio nel costo dei materiali;

• necessità di condutture più resistenti facilmente saldabili;

• possibilità di usare le tecniche di saldatura senza dover aumentare il tenore di carbonio e degli elementi di lega;

• possibilità di aumentare la resistenza dei materiali, con l’aggiunta di niobio e vanadio, in modo relativamente economico.

Alla fine degli anni ’60 e nei primi anni ’70, ci fu molta attenzione riguardo all’aumento della resistenza fornito dagli acciai microlegati. Combinazioni di elementi di lega come niobio-vanadio, titanio-vanadio, insieme all’impiego di maggiori tenori di elementi microleganti, portò ad acciai con un carico di snervamento maggiore di 450 MPa. Inoltre si cercò di sviluppare acciai con basso tenore di carbonio e con piccole aggiunte di elementi microalliganti per combinare i vantaggi degli elementi microalliganti con quelli di strutture bainitiche o aciculari, in modo da ottenere un carico di snervamento superiore ai 550 MPa. [7]

Alla fine degli anni ’70 sono stati introdotti gli acciai dual phase: un nuovo tipo di acciai con una struttura martensitica e ferritica e elevata velocità di indurimento, molto usati per componenti di industria automobilistica formati a freddo.

Un’altra interessante applicazione dell’aggiunta di elementi microleganti è stata fatta alla metà degli anni ’80 con l’introduzione degli acciai interstitial free: acciai a moderata resistenza e con una maggiore formabilità a freddo nella forma di sottili lamiere e strisce. [7]

1.3 APPLICAZIONI DEGLI ACCIAI HSLA

Gli acciai HSLA negli anni ‘60 furono inizialmente usati come piastre e profilati strutturali in virtù della loro capacità di essere facilmente saldati. Dall’inizio degli anni ’70, sono stati usati anche nei condotti sia ad elevata temperatura che alle temperature caratteristiche delle severe condizioni artiche. Alla fine degli anni ’70, in concomitanza con la crisi energetica, gli acciai HSLA videro una predominante applicazione per la riduzione del peso di parti di automobili e autocarri. Negli anni ’80 applicazioni di particolare rilievo di questi acciai sono state barre, pezzi forgiati, e pezzi fusi. [7]

Attualmente gli acciai HSLA sono impiegati per un grande numero di applicazioni: oleodotti e gasdotti, veicoli off-road, costruzioni e macchinari per agricoltura, impianti industriali, serbatoi di stoccaggio, chiatte e draghe, componenti di automobili. La scelta di uno specifico tipo di acciaio HSLA dipende dai requisiti richiesti per la particolare applicazione: riduzione dello spessore, resistenza alla corrosione, lavorabilità e saldabilità. Basso tenore di carbonio e valori di carbonio equivalente strettamente controllati, portano ad una buona tenacità e saldabilità; buona resistenza allo snervamento e buona tenacità alla frattura sono il risultato di un affinamento del grano. [4] Gli effetti degli elementi microalliganti sono stati fortemente sfruttati tramite processi termomeccanici come la laminazione in controllo ( paragrafo 2.1 ) ed il raffreddamento accelerato.

Le lamiere di acciaio a basso tenore di carbonio sono uno dei primi prodotti che ha avuto un miglioramento delle proprietà grazie all’aggiunta di elementi microleganti. [5] La seguente figura mostra l’andamento temperatura-tempo per la laminazione di una lamiera di acciaio microlegato di 19 mm.

fig. 1.3.1 [5] Andamento temperatura-tempo per laminazione in controllo di una

Inizialmente, si riscaldano gli sbozzati a temperature comprese tra 1100 e 1250˚C. Le operazioni di laminazione generalmente coinvolgono due distinti stadi:

• laminazione ad alta temperatura o sbozzatura;

• passate a più bassa temperatura - operazioni di finitura.

Se le operazioni di sbozzatura e finitura sono continue, il processo è definito laminazione a caldo; se c’è un tempo di attesa trai due stadi, come nel caso riportato in figura, il processo è la laminazione in controllo (cap. 2). Dopo la laminazione, di solito la lamiera è raffreddata in aria. Nel complesso, le operazioni di laminazione di una lamiera, forniscono un forte controllo del trattamento termomeccanico. Se si vuole, si può ridurre la temperatura di riscaldamento dello sbozzato. Infatti, esistono laminazioni che coinvolgono solo un riscaldamento a 960˚C prima della laminazione.

Negli acciai HSLA per controllare la temperatura di ricristallizzazione viene aggiunto niobio, spesso si usa il manganese per controllare la formazione dell’austenite e si usa vanadio per introdurre il rafforzamento da precipitazione. [ 8]

1.3.1 OLEODOTTI E GASDOTTI

Il modo più economico per trasportare il gas naturale e il petrolio dai siti di estrazione all’utenza è l’uso delle pipelines. Uno dei più forti impulsi allo sviluppo dei moderni acciai HSLA è stata la domanda di una maggiore capacità di trasporto e di sufficiente sicurezza, evitando l’insorgere di cricche per frattura duttile o fragile. Specialmente dopo l’introduzione del processo termomeccanico di laminazione negli anni ’70, tubi di largo diametro sono le applicazioni principali degli acciai al niobio.

Con l’aumento della pressione di esercizio e del diametro dei tubi, è aumentata la capacità di trasporto dei gasdotti e questo naturalmente è risultato in vantaggi di tipo economico. [9]

La seguente tabella riassume l’evoluzione delle condizioni di trasporto nei gasdotti:

Tab. 1.3.1[9] Evoluzione delle condizioni di trasporto dei gasdotti

Una maggiore pressione di esercizio richiede un aumento dello spessore delle pareti e/o una maggiore resistenza dell’acciaio del tubo. L’aumento della resistenza degli acciai permette una significativa riduzione dello spessore della parete del tubo per una pressione di esercizio costante.

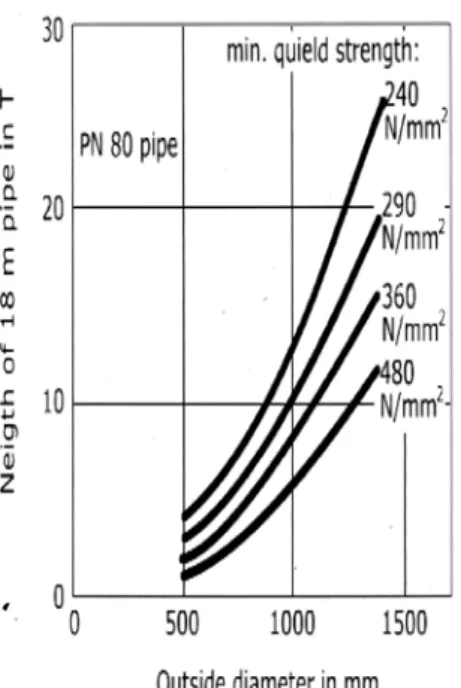

Fig. 1.3.1.1 Relazione neight-diametro in tubi a pressione costante in funzione di un certo livello di resistenza applicato

ANNO PRESSIONE DI LAVORO in bar DIAMETRO in mm CAPACITA’ ANNUALE IN MILIONI m3 1910 2 400 80 1930 20 500 650 1965 66 900 830 1980 80 1420 26000 2000 120 1620 52000

La figura indica che se la resistenza allo snervamento viene raddoppiata, è necessaria solo metà del peso del tubo. I vantaggi economici che si hanno, sono non solo nella

riduzione della domanda di acciaio ma anche nei costi per la saldatura, per il trasporto dal laminatoio per lamiere al laminatoio per tubi e al sito di installazione.

Negli anni ’60, in un condotto in Nord America, furono osservate delle cricche lunghe più di 10 Km che si erano prodotte per frattura fragile. Per evitare l’insorgere di frattura fragile alla temperatura di esercizio, è stato sviluppato un particolare test – il BDWTT test, Battelle-type drop-weight – che attualmente rappresenta il modo per avere un valore standard per le specifiche relative ai gasdotti. La pressione più elevata nei moderni condotti può anche causare un danneggiamento da cricche come risultato di un elevato contenuto di energia immagazzinata del gas compresso.

Un importante progresso nello sviluppo dell’acciaio per pipelines ha avuto luogo alla metà degli anni ’70 con l’introduzione del processo termomeccanico di laminazione che ha sostituito il trattamento di normalizzazione e che porta ad un significativo affinamento del grano, il solo modo per aumentare sia la resistenza che la tenacità ( par. 1.5.1 ). L’affinamento del grano in corrispondenza dello stesso livello di resistenza, permette una riduzione del tenore di carbonio e di elementi di lega, portando così ad acciai più tenaci e più saldabili. L’applicazione dei processi di laminazione, dagli anni ’70, ha portato ad acciai con una distribuzione di caratteristiche paragonabile a quella degli acciai normalizzati.

Negli anni ’80 e ancora oggi, l’acciaio X70 ( ad elevata resistenza ) è diventato il più usato per le tubazioni. Questo tipo di acciaio, attraverso l’ottimizzazione del processo di laminazione termomeccanica ed attraverso un tenore di carbonio più basso, presenta una resistenza ed una tenacità migliori rispetto all’X60 usato in precedenza. Una maggiore conoscenza delle relazioni processo-microstruttura-proprietà ha permesso una ottimizzazione del programma di laminazione.

Negli ultimi 10 anni, una tecnologia più avanzata della fabbricazione dell’acciaio che ha permesso la definizione di un più stretto range di composizioni chimiche ed il controllo computerizzato dell’intero processo, ha portato ad una drastica riduzione del campo di variazione delle proprietà meccaniche ed a più elevati valori medi di resistenza e tenacità. Questo ha fatto in modo che il tenore di carbonio scendesse sotto lo 0.09%, riducendo così la segregazione e migliorando la saldabilità dell’acciaio.

Anche un raffreddamento accelerato dopo la laminazione dà la possibilità di produrre in modo economico tubi di acciaio ad elevata resistenza.

Con la tipica composizione degli X70 di circa 0.08% di carbonio e 1.5% di Mn, si ha una microstruttura caratterizzata da ferrite con una certa quantità di bainite. Allo scopo di aumentare la resistenza senza diminuire la tenacità, si può cercare di aumentare la frazione volumetrica di bainite; ciò di solito si ottiene incrementando la capacità di tempra dell’acciaio, per esempio aggiungendo elementi come manganese e cromo. Nei tubi di largo diametro realizzati con acciai laminati termomeccanicamente, l’effetto degli elementi microleganti sulle proprietà meccaniche è governato dalla loro tendenza a legare carbonio ed azoto.

Dopo l’esperienza positiva di due condotti nel Sud della Germania e nella Repubblica Ceca negli anni ’80, nella Germania centrale è stato costruito un condotto usando tubi con un carico di snervamento minimo di 550 N/mm2 che corrisponde al grado X80 e con una resistenza a rottura di 690 N/mm2 ( più elevata dei 620 N/mm2 previsti dalla specifica API ). Questo condotto è lungo 260 Km ed ha richiesto 145000 tonnellate di tubi; sta operando da diversi anni ad una pressione di 100 bar senza alcun problema. Negli acciai X80 si ha un tenore di manganese più elevato rispetto a quello degli acciai X70, ciò permette la trasformazione in una microstruttura più bainitica attraverso il raffreddamento accelerato dopo la laminazione. Le caratteristiche microstrutturali come dislocazioni, bordi di grano e precipitazione, regolano le proprietà meccaniche che si sviluppano durante la trasformazione dell’austenite nel corso del raffreddamento. Tale sviluppo dipende dalla velocità di raffreddamento e dalla temperatura di fine raffreddamento.

Fig. 1.3.1.2 [3]

Nella figura si vede come la combinazione di diversi tipi di microstrutture contribuisce ad aumentare la resistenza meccanica e la tenacità degli acciai a partire da un acciaio X60 normalizzato. [3]

Fig. 1.3.1.3[3] Microstrutture di un acciaio normalizzato, un acciaio trattato termomeccanicamente e un acciaio con raffreddamento accelerato

L’acciaio X60 è caratterizzato da ferrite grossolana e perlite. La microstruttura dell’X70 è più uniforme ed i grani ferritici sono più fini. La microstruttura uniforme ed estremamente fine dell’acciaio X80 è ottenuta attraverso il raffreddamento accelerato che segue la laminazione termomeccanica.

Allo scopo di garantire un’elevata resistenza a rottura, il tenore di carbonio è stato portato ad un livello un po’ più alto.

Specialmente in virtù dei buoni risultati ottenuti con i gasdotti in Germania, si pensa che gli acciai X80 verranno usati in futuro per la realizzazione di condotti con una pressione di esercizio superiore ai 100 bar.

Sono stati realizzati e sono stati provati con successo tubi sperimentali con livello di resistenza X100, o finalizzati ad operare a pressioni superiori a 150 bar. Con il raggiungimento delle proprietà di resistenza e di tenacità richieste, probabilmente dopo un’ottimizzazione della composizione dell’acciaio e del processo, ne inizierà una significativa produzione.

Introducendo una tempra diretta al posto del raffreddamento accelerato, si può ottenere una resistenza a rottura ancora più elevata: ciò indica una nuova strada per il futuro sviluppo di acciai ad ancora maggiore resistenza. [9]

La figura seguente riassume lo sviluppo negli ultimi 10 anni per quanto riguarda la composizione, il processo, la microstruttura e la proprietà degli acciai considerati [3]:

Da un punto di vista di processi metallurgici e di metallurgia fisica in generale, l’introduzione degli acciai microlegati è coincisa più o meno con lo sviluppo di una fondamentale conoscenza delle relazioni tra microstruttura e proprietà degli acciai, e tra processi metallurgici ed evoluzione della microstruttura degli acciai. La maggior parte delle proprietà meccaniche degli acciai è direttamente correlata alla microstruttura ed ogni cambiamento nella microstruttura corrisponde ad un cambiamento nelle proprietà meccaniche. (Un’eccezione rispetto a questo comportamento generale è mostrata dal modulo elastico che è essenzialmente controllato dalle forze interatomiche).

C’ è da dire che non tutte le proprietà meccaniche dipendono dalle stesse caratteristiche microstrutturali.

1.4 RESISTENZA A ROTTURA ED ALLO SNERVAMENTO

Nella prima metà degli anni ’50 ad un acciaio strutturale ( con acciaio strutturale ci si riferisce ad un acciaio per costruzioni metalliche in genere: edifici, ponti, navi, impianti industriali, impianti petroliferi sul mare, aeroporti, trasporti ferroviari, tubi per gasdotti, ecc. ) veniva accreditato un carico unitario di snervamento di 230 MPa. All’epoca però la massima attenzione veniva dedicata al carico unitario di rottura. Gli studi successivi hanno poi dimostrato che la grandezza di riferimento in base alla quale va commisurata la tensione di lavoro ammissibile è costituita dalla tensione di snervamento. In riferimento alla situazione attuale o prevedibile a breve-medio termine, si può dire che il massimo carico unitario di snervamento ottenibile ed utilizzabile in un acciaio strutturale si colloca tra 550 MPa e 600 MPa, con un aumento dunque di più di due volte e mezzo rispetto al valore di 230 MPa degli anni ’50. [10]

Dopo aver sottolineato l’iniziale uso del carico di rottura come criterio di progetto ed il successivo passaggio ad un criterio di progetto basato sulla resistenza a snervamento, bisogna dire che il carico di progetto era basato sulla caratteristica di resistenza moltiplicata per un opportuno coefficiente di sicurezza. Il coefficiente di sicurezza differiva a seconda che si trattasse dell’una o dell’ altra caratteristica di resistenza. Ciò è importante perché i meccanismi di rafforzamento, sebbene abbiano gli stessi effetti qualitativi su ognuna delle due caratteristiche, non hanno gli stessi effetti quantitativi.

La maggior parte dei meccanismi di rafforzamento ha un effetto maggiore sul carico di snervamento in termini sia di grandezze assolute che relative.

Bisogna sottolineare le differenze tra queste caratteristiche di resistenza.

La natura discontinua del punto di snervamento di un acciaio ferritico è ben nota. Le dislocazioni presenti nella struttura sono immobilizzate dagli atomi interstiziali che formano le atmosfere di Cottrell nel cuore della dislocazione. La deformazione plastica, inoltre, richiede la creazione di nuove dislocazioni, e queste vengono create in corrispondenza del punto superiore di snervamento. Questo è un evento locale, e la regione deformata plasticamente cresce attraverso la propagazione del fronte di Luders attraverso l’ intera regione sottoposta allo sforzo. La propagazione delle bande di Luders avviene in corrispondenza del punto inferiore di snervamento. Il punto superiore di snervamento è molto sensibile alla finitura superficiale, all’allineamento del campione ed ai difetti localizzati, e mostra una notevole variabilità. Il punto di snervamento inferiore, al contrario, è molto meno sensibile e viene usato come misura della resistenza alla deformazione plastica. [7]

La resistenza a rottura è semplicemente definita in termini ingegneristici come la massima forza per unità di superficie iniziale che può essere deformata senza arrivare a rottura. La resistenza a rottura implica non solo i fattori che influenzano il carico di snervamento ma anche fattori che controllano l’incrudimento e l’inizio dell’instabilità plastica. [7]

1.5 MECCANISMI DI RAFFORZAMENTO

I meccanismi di rafforzamento degli acciai sono numerosi e quindi ci sono diversi possibili metodi per cercare di incrementare le caratteristiche resistenziali finali degli acciai.

Meccanismi di rafforzamento efficaci sono la riduzione del grano ferritico, la presenza di una fine dispersione di particelle, il rafforzamento per atomi di soluto disciolti nella matrice metallica e la trasformazione verso microstrutture più resistenti.

Per gli acciai microlegati, l’affinamento del grano ferritico è il più efficace meccanismo di rafforzamento perché migliora non solo la resistenza meccanica ma anche la tenacità. Si considerano dunque i vari meccanismi di rafforzamento dell’ acciaio.

1.5.1 AFFINAMENTO DEL GRANO FERRITICO

La relazione quantitativa tra resistenza a snervamento e dimensione del grano in un metallo fu descritta per la prima volta da Hall, sulla base di osservazioni sperimentali, e da Petch, sulla base di un approccio sia teorico che sperimentale. Dalla collaborazione tra questi studiosi si è prodotta la relazione di Hall-Petch:

2 / 1 − + = i d y σ κ σ Eq. 1.5.1.1 [11] dove: y

σ = carico di snervamento inferiore i

σ = friction stress κ = rafforzamento d = “grain size”

Tale relazione esprime la dipendenza lineare del carico unitario di snervamento σydal reciproco della radice quadrata del diametro medio dei grani d, cioè dalla variabile d -½ In un materiale policristallino, i bordi di grano a grande angolo si possono descrivere come delle superfici irregolari di piccolissimo spessore ( pochi passi atomici ) ed elevata distorsione reticolare che conferiscono la necessaria continuità al materiale. Al di sotto della temperatura di equicoesione, i bordi di grano risultano più resistenti alla deformazione dell’interno del grano e costituiscono quindi delle vere e proprie barriere al movimento delle dislocazioni presenti nel cristallo.

Una dislocazione che si avvicina ad un bordo di grano non aumenta apprezzabilmente la sua energia di distorsione che è già alta e può risultare attratta da forze a corto raggio verso il centro del grano. Il cristallo adiacente ha una orientazione cristallografica diversa ed allora eserciterà una forza di repulsione poiché piano e direzione di scorrimento della dislocazione sono diversi.

La difficoltà delle dislocazioni a propagarsi da un grano all’altro provoca la formazione di impilamenti contro il bordo di grano che a loro volta generano tensioni che si oppongono alla formazione di nuove dislocazioni da parte delle sorgenti di Frank-Read presenti nel grano.

Lo scorrimento plastico all’interno di un materiale policristallino non si propaga da un grano all’altro forzando le dislocazioni a passare attraverso il bordo di grano ma si suppone che la concentrazione degli sforzi agente all’apice di un impilamento di dislocazioni, attivi altre sorgenti nei grani adiacenti dalle quali avranno origine nuove dislocazioni su altri piani di scorrimento.

La base teorica per l’equazione di Hall-Petch è dunque rappresentata dall’ intensificazione dello sforzo all’ apice dell’ impilamento delle dislocazioni.

Il bordo di grano offre una resistenza alla prima dislocazione dovuta sia alla discontinuità del piano di scorrimento che della direzione di scorrimento, e la dislocazione viene bloccata. Successivamente arrivano altre dislocazioni dello stesso segno, e la sollecitazione elastica tra le successive dislocazioni, indotta dallo sforzo applicato ( che sta aumentando ), preme sulla prima dislocazione più vicina al bordo ed intensifica la deformazione elastica ( e lo sforzo ) sul grano vicino. Lo sforzo all’apice della pila di dislocazioni dipende dal numero di dislocazioni che costituiscono l’impilamento. Tale numero aumenta all’aumentare della dimensione del grano.

Se con τi si indica la resistenza allo scorrimento per tutti gli ostacoli all’interno del

reticolo cristallino ( friction stress ), e con τ un incremento di sforzo applicato al policristallo, allora la resistenza offerta dal bordo di grano è data da ( τ – τi ) che

rappresenta quindi il limite o il valore critico al di sopra del quale lo scorrimento sarà indotto nel grano adiacente. La concentrazione degli sforzi ad una piccola distanza, per esempio r, dalla testa della banda di scorrimento è proporzionale a (d/4r)½.

La massima tensione di taglio ad una distanza r dalla testa della banda di scorrimento, τmax, è data da:

(

)

1/2 4 ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = r d i MAX τ τ τ Eq. 1.5.1.2 [7]Quando il valore di τmax raggiunge un certo valore critico, la sorgente di dislocazioni a

distanza r viene attivata nel grano successivo e la tensione di taglio applicata, τ, diventa la tensione di snervamento τy. [5]

Se si considera un fattore di orientamento m che correla la sollecitazione di trazione con quella di taglio, si ottiene la relazione di Hall-Petch nella seguente forma:

1/2Eq. 1 5.1.3 [5] 1 − + = i d y σ κ σ Dove: i σ =mτ k1=m (τmax2r0.5)

In un monocristallo m ha come valore minimo 2, ma in un materiale policristallino lo scorrimento può iniziare in grani orientati meno favorevolmente rispetto all’asse di applicazione del carico e quindi m può assumere valori maggiori. Bisogna poi considerare che il piano di scorrimento su cui si attiverà una sorgente ha in genere una diversa orientazione rispetto al piano di taglio massimo e quindi occorrerà aggiungere sul bordo di grano una τmax tale da imporre sulla sorgente un valore

critico della tensione di taglio τc per cui τmax=0.5 m* τc. Ne consegue la relazione di

Hall-Petch nella forma indicata precedentemente (eq.1.3.2.1.1) dove k=mm*( τc r0.5).

Si considerano più approfonditamente d, k e σipresenti nell’equazione di Hall-Petch. Si è precedentemente definito d come grain size. E’ di fondamentale importanza che la misura della dimensione del grano venga definita. Il “grain size” viene introdotto come una misura della lunghezza della banda di scorrimento ed in questo senso può essere interpretata come la misura del diametro del grano sebbene la banda di scorrimento attiva possa o non possa coincidere con la massima lunghezza possibile della banda di scorrimento in un grano poliedrico.

C’è da dire che il diametro del grano di un metallo non può essere misurato direttamente per due motivi: i) i grani sono poliedrici e non hanno un unico diametro, ii) la misura pratica della dimensione dei grani viene effettuata sul piano di intersezione del reticolo tridimensionale dei grani poliedrici.

Il metodo che più comunemente viene usato per una valutazione quantitativa della dimensione del grano è il metodo della intercetta di Heyn, che definisce una lunghezza

dei grani media di intercetta con una retta che si interseca sulla sezione planare metallografia del reticolo tridimensionale dei grani. [7]

Il valore di k dipende principalmente da due fattori:

i) τc, cioè il livello di sollecitazione necessaria ad attivare una sorgente di dislocazioni e

quindi dall’efficacia con cui le impurezze ( atomi costituzionali ed interstiziali che formano le atmosfere di Cottrell ) disciolte nel metallo riescono ad ancorare le dislocazioni. I metalli con struttura cubica a corpo centrato, come la ferrite negli acciai microlegati, hanno un valore di τc e dunque di k più elevato dei metalli con struttura

cubica a facce centrate perché la distorsione elastica che deriva da impurezze in posizione costituzionale o interstiziale è particolarmente efficace nel bloccare tutte le dislocazioni, sia a spigolo che a vite;

ii) dal numero di sistemi di scorrimento disponibili per la deformazione. Una molteplicità di sistemi di scorrimento favorisce la deformazione plastica e questo porta ad un decremento del valore del fattore mm* e quindi di k. Per i metalli con struttura cubica a corpo centrato e ancor più per quelli con struttura cubica a facce centrate esistono un elevato numero di sistemi di scorrimento e questo comporta un decremento nel valore di k. Invece i metalli caratterizzati da una struttura esagonale compatta hanno solo tre sistemi di scorrimento e quindi mostrano elevati valori di k. [10]

Nella seguente tabella sono riportati i valori di k nel caso degli acciai nella relazione di Hall-Petch: K ACCIAI AUSTENITICI 7,08 ACCIAI FERRITICI 19,6 ACCIAI FERRITICO-PERLITICI 17,4 f 0,33 Tabella 1.5.1.1

f rappresenta la frazione volumetrica della ferrite.

i

σ viene definito friction stress e rappresenta in pratica l’effetto di tutti gli ostacoli capaci di frenare la singola dislocazione nel suo moto attraverso un reticolo infinito. Il termine σi può essere espresso come sommatoria di diversi contributi:

od op os or i σ σ σ σ σ = + + + Eq. 1.5.1.4 [10] Dove: or

σ = resistenza intrinseca del reticolo detta comunemente forza di Pierls-Nabarro ; os

σ =contributo degli atomi in soluzione solida; op

σ =contributo delle particelle di precipitato eventualmente presenti; od

σ =contributo delle dislocazioni distribuite a caso nel materiale indeformato ( per una lunghezza totale di 104 ÷ 106 mm per ogni mm3 di volume ).

σor e σod sono di entità modesta e fissa; σos, rafforzamento per soluzione solida, non

può essere facilmente accresciuto (paragrafo 1.5.2 ). Rimane poi da considerare σop (

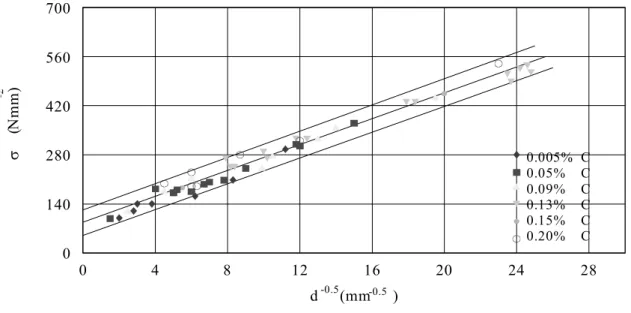

paragrafo 1.5.3 ). 0 4 8 12 16 20 24 28 d (mm ) 0 140 280 420 560 700 σ (N m m ) -0.5 -0.5 -2 0.005% C 0.05% C 0.09% C 0.13% C 0.15% C 0.20% C

Fig. 1.5.1.2 Relazione tra σye d−1/2 per acciai a ferrite poligonale con vario contenuto di carbonio

Il grafico mostra la relazione tra il carico di snervamento σy e d-½ per acciai a ferrite

poligonale con vario contenuto di carbonio. L’intercetta positiva sull’asse delle ordinate delle rette è il friction stress.

Da tale grafico risulta:

ii) il contenuto in carbonio del materiale ( quasi tutto confinato nella perlite sparsa tra i grani di ferrite poligonale ) non influisce sulla sua tensione di snervamento cioè lo snervamento è un fenomeno che interessa esclusivamente la ferrite. Questa considerazione è importante perché spiega il motivo per cui i moderni acciai strutturali ad alta resistenza contengano modestissime frazioni volumetriche di perlite, derivanti dal basso o bassissimo contenuto di carbonio ( da 0.04% a 0.09% in peso ); [10]

iii) i soluti influenzano σi ma non influenzano il termine k, in riferimento all’equazione

di hall-Petch. Questo fatto è stato dimostrato da Cracknell e dallo stesso Petch [12].Ciò è importante perché dimostra che le dislocazioni preesistenti sono completamente bloccate [4]. Infatti, negli acciai HSLA normalizzati o laminati in controllo, osservazioni sperimentali hanno mostrato che le dislocazioni, con le loro atmosfere di atomi di carbonio e di idrogeno, e forse anche le particelle di carburi in aggiunta, non hanno un ruolo nello snervamento e rimangono bloccate. Si osserva, infatti, che lo snervamento avviene attraverso la formazione di nuove dislocazioni, portando livelli costanti di τc ed r e portando ad un valore costante di k. Valori significativamente più

bassi di k si osservano quando vengono create nuove dislocazioni nel sistema come quando si fanno lievi deformazioni di laminazione. [4]

1.5.2 INDURIMENTO PER SOLUZIONE SOLIDA

Lo scopo dell’indurimento per soluzione solida è quello di aumentare la resistenza del reticolo alla deformazione. Ci sono diversi modi in cui gli atomi di soluto presenti nel reticolo cubico a corpo centrato del ferro possono interagire con le dislocazioni, alcuni coinvolgono le interazioni elastiche tra campi di deformazione degli atomi di soluto con quelli delle dislocazioni ed alcuni dipendono da interazioni di tipo chimico, elettrico e geometrico. [7]

Le teorie sull’indurimento per soluzione solida sono complesse e coinvolgono sia fattori dipendenti che indipendenti dalla temperatura, portando a situazioni di tipo diverso in funzione della temperatura stessa.

Dal punto di vista degli acciai microlegati e delle loro proprietà a temperatura ambiente, la dipendenza della composizione dalla temperatura può essere considerata lineare. Infatti, il tenore dei soluti di questi acciai di solito non supera l’ 1÷2 % ed è spesso considerevolmente più basso, a seconda del tipo di soluto. L’esatta dipendenza è di tipo

quadratico, ma il basso tenore dei soluti ci permette di supporre una dipendenza di tipo lineare ( l’errore che si introduce è trascurabile ). [7]

Gli elementi maggiormente capaci di rafforzare la ferrite sono i soluti interstiziali C e N ( in particolare il carbonio che è facile introdurre nell’acciaio durante la fabbricazione ). Tuttavia, la loro solubilità a temperatura ambiente è pressoché nulla: affinché la loro concentrazione nel metallo raggiunga valori apprezzabili si deve sottoporre il materiale ad un trattamento di tempra che mediante il rapido raffreddamento porti all’ottenimento di una soluzione metastabile sovrassatura. Il trattamento della tempra non è però adatto al tipo di acciai considerati, in quanto tali acciai non sono sottoposti ai classici trattamenti termici. Dunque l’effetto di N e soprattutto di C sugli acciai microlegati a struttura ferritica risulta trascurabile. Inoltre si impiegano poi sempre manganese, come elemento di rinforzo, rame, molibdeno e nichel. [10]

Come detto in precedenza, si è assunto che, per le basse concentrazioni dei soluti caratteristiche degli acciai microlegati, il rafforzamento per soluzione solida sia approssimativamente lineare. Si ha:

i i i c y =Κ ∆ Eq. 1.5.2.1 Dove:

∆yi = aumento di resistenza dovuto all’i-esimo soluto

ki = coefficiente di rafforzamento dell’i-esimo soluto

ci = concentrazione in peso dell’i-esimo soluto

E’ ovvio che soluti differenti sono caratterizzati da fattori di rafforzamento molto diversi.

Una correlazione generale che stima il contributo al rafforzamento per soluzione solida relativo a diversi elementi di lega in soluzione di ferrite è la seguente ( vale per concentrazioni estremamente diluite ) [13] :

s

σ = A (% dell’elemento di lega in soluzione solida )Eq. 1.5.2.2

dove A è una costante che varia per ogni elemento. Nella seguente tabella sono riportati i valori di A per i vari elementi:

ELEMENTO A (MPa) Mn 37 Si 83 Ni 33 Cr -30 P 680 Cu 38 Mo 11 Sn 120 C e N 5000 Tabella 1.5.2.1

Concludendo, il rafforzamento per soluzione solida, è fortemente legato alla dilatazione reticolare ( fa eccezione il fosforo che ha un elevato coefficiente di rafforzamento e non produce una significativa distorsione reticolare ) e l’uso di questo tipo di rafforzamento negli acciai è generalmente limitato da altri fattori come limite di solubilità, saldabilità, tenacità, lavorabilità a caldo, costi.

1.5.3 INDURIMENTO PER PRECIPITAZIONE

L’indurimento per precipitazione è usato per incrementare la resistenza degli acciai microlegati.

Molti studiosi concordano sul fatto che un significativo effetto di rafforzamento possa essere ottenuto solo con la precipitazione di carbonitruri semicoerenti nella ferrite e che questa precipitazione sarà particolarmente efficace nel caso di prodotti dove più brevi tempi di laminazione, temperature finali più elevate e velocità di raffreddamento maggiori possono portare una quantità maggiore di elementi microalliganti che rimangono in soluzione. [14]

L’effetto indurente è significativo quando:

• la dimensione delle particelle di precipitato è dell’ordine di alcuni manometri ( ~ 10-6

mm );

• il numero delle particelle è elevato;

Se queste condizioni sono verificate, le particelle possono interferire nel movimento delle dislocazioni anche se presenti in frazioni volumetriche molto piccole rispetto alla matrice.

Le particelle interagiscono in modo diverso con il moto delle dislocazioni in base alle loro caratteristiche costitutive ed alla loro dimensione. Per ottenere la precipitazione nella ferrite di queste particelle atte ad ostacolare il movimento delle dislocazioni, occorre aggiungere all’acciaio piccolissime quantità di elementi di lega, in particolare niobio e titanio, capaci di formare carburi e nitruri (generalmente solubili gli uni negli altri a dar luogo a carbonitruri) con struttura cristallina cubica. [10]

Soprattutto in funzione della loro dimensione, si può dimostrare che il massimo effetto indurente si ottiene con il passaggio da un meccanismo di interazione con attraversamento del precipitato ( nel caso in cui sia coerente con la matrice ) ad un meccanismo di aggiramento ( incoerente con la matrice ) da parte delle dislocazioni ( Orowan looping ). Nel caso di particelle coerenti o semicoerenti con la matrice, i precipitati possono formarsi con pochi atomi ed essere più numerosi, a parità di quantità totale di precipitato.

Nella seguente figura sono mostrati i vari passaggi dell’interazione tra dislocazioni avanzanti e precipitati ( sono considerati indeformabili ).

Quando la dislocazione ha attraversato l’ostacolo MN aggirandolo, lascia intorno a tale ostacolo un anello di dislocazione situato sul piano di scorrimento. Ciascuno di questi anelli esercita una retrotensione e, quindi, aggiunge una difficoltà supplementare per le altre dislocazioni che cercano di superare l’ostacolo sullo stesso piano di scorrimento. In questo modo vengono lasciati dal passaggio delle dislocazioni altri anelli che fanno a poco a poco aumentare la difficoltà di superare l’ostacolo. Si determina così un indurimento che viene definito strutturale o per precipitazione. I precipitati formatisi per le piccole aggiunte di elementi di lega, sono solubilizzati alle alte temperature di omogeneizzazione, almeno in parte, e precipitano durante il raffreddamento e la deformazione che vengono praticati durante la fase di laminazione in campo austenitico e, con buona probabilità, durante la trasformazione γ → α, anche perché praticamente insolubili nella ferrite. [10]

Per fare una stima dell’indurimento per precipitazione si usa un metodo, basato sul modello di Orowan-Ashby per calcolare il contributo delle particelle direttamente dalla dimensione dei carbonitruri e dalla loro frazione volumetrica.

Secondo tale modello, l’incremento di sforzo di taglio ∆τ che porta alla distorsione delle dislocazioni tra le particelle, era dato da:

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ∆ b x L Gb 2 ln 36 . 2 2 . 1 π τ Eq. 1.5.3.1 dove:

x = diametro medio planare delle particelle

L = distanza media tra le particelle sul piano di scorrimento G = modulo di taglio ( per la ferrite vale 80*300 MPa ) b = vettore di Burgers ( 0.25 nm per la ferrite )

In accordo con Gladman e altri, [15]

2 / 1 3 2 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = D x e 2 / 1 4 ⎟⎟⎠ ⎞ ⎜⎜ ⎝ ⎛ = f x L π dove:

D = diametro medio delle particelle f = frazione volumetrica di particelle

D e f possono essere stimati attraverso la metallografia quantitativa.

Sostituendo l’ultima equazione nella equazione iniziale, e moltiplicando per il fattore di Taylor della ferrite 2.733 allo scopo di convertire lo sforzo di taglio in sforzo di trazione, si arriva alla seguente forma dell’equazione di Orowan-Ashby:

4 2 / 1 10 5 ln 10 − ⋅ = ∆ x x f σ Eq. 1.5.3.2

Dove ora x compare in micrometri. [16]

1.5.4 INDURIMENTO PER TRASFORMAZIONE MICROSTRUTTURALE

Si possono incrementare i limiti resistenziali caratteristici della ferrite poligonale se, durante il raffreddamento dal campo austenitico, si passa ad una diversa microstruttura: la ferrite aciculare, cioè la bainite a basso tenore di carbonio.

La ferrite aciculare è costituita da bastoncelli di ferrite con dimensioni trasversali dell’ordine di 0.5 µm, separati l’uno dall’altro da bordi di grano a piccolo angolo e aggregati in pacchetti bainitici separati da bordi di grano a grande angolo.

Per comprendere da quale fattore dipenda la resistenza meccanica della ferrite aciculare è necessario considerare la natura della trasformazione di fase austenite → ferrite poligonale, nella quale gli atomi di ferro si muovono in maniera disordinata e su grandi distanze per andare a costituire la nuova struttura cristallina, per cui il decorso della trasformazione è controllato dalla diffusione allo stato solido. La trasformazione austenite → bainite fa parte delle trasformazioni di fase dette militari o a scatto perché gli atomi della fase madre passano ordinatamente e contemporaneamente, con solo un piccolo spostamento su scala atomica, nella nuova struttura cristallina. [10]

Per non creare soluzioni di continuità nel materiale, la trasformazione a scatto deve essere accompagnata da una forte deformazione plastica che può avvenire o per geminazione ( come nel caso della martensite geminata ) o per slittamento ( come nel caso della martensite dislocata e della ferrite aciculare ). Questo implica la nascita di un gran numero di dislocazioni, per cui è come se il materiale subisse un incrudimento per deformazione plastica.

La presenza di substrutture ad alta densità di dislocazioni fa sì che questo tipo di microstruttura sia più resistente della ferrite, a spese però della tenacità che pur essendo di norma discreta, è inferiore a quella della struttura di equilibrio. Conseguenza di ciò è

che si cerca di ottenere una microstruttura mista ( ~15% di ferrite aciculare ) in modo da ottimizzare le proprietà. [10]

![fig. 1.3.1 [5] Andamento temperatura- temperatura-tempo per laminazione in controllo di una](https://thumb-eu.123doks.com/thumbv2/123dokorg/7225170.77853/5.892.190.524.879.1121/fig-andamento-temperatura-temperatura-tempo-laminazione-controllo.webp)

![Fig. 1.3.1.3[3] Microstrutture di un acciaio normalizzato, un acciaio trattato termomeccanicamente e un acciaio con raffreddamento accelerato](https://thumb-eu.123doks.com/thumbv2/123dokorg/7225170.77853/10.892.182.689.108.550/microstrutture-acciaio-normalizzato-acciaio-trattato-termomeccanicamente-raffreddamento-accelerato.webp)