1

1

SE

S

ER

RV

V

OV

O

VA

AL

LV

VO

OL

LA

A

DD

D

DV

V

PE

P

ER

R

AP

A

PP

PL

LI

I

CA

C

AZ

ZI

IO

ON

N

I

I

A

AE

ER

RO

O

SP

S

PA

AZ

ZI

I

AL

A

LI

I

1.1 NOZIONI GENERALI

Nella progettazione di moderni velivoli, sia civili che militari, si ricorre sempre più spesso a Flight Control System (FCS) di tipo Fly-By-Wire (FBW), in quanto permettono sia una migliore manovrabilità dell’aereo in ogni punto dell’inviluppo di volo che una generale riduzione di peso rispetto ai più obsoleti sistemi di controllo di tipo meccanico, ma soprattutto garantiscono una maggiore sicurezza del volo proteggendone l’inviluppo da manovre con fattori di carico eccessivi. A titolo di esempio si riporta un fig.1-1 uno schema di

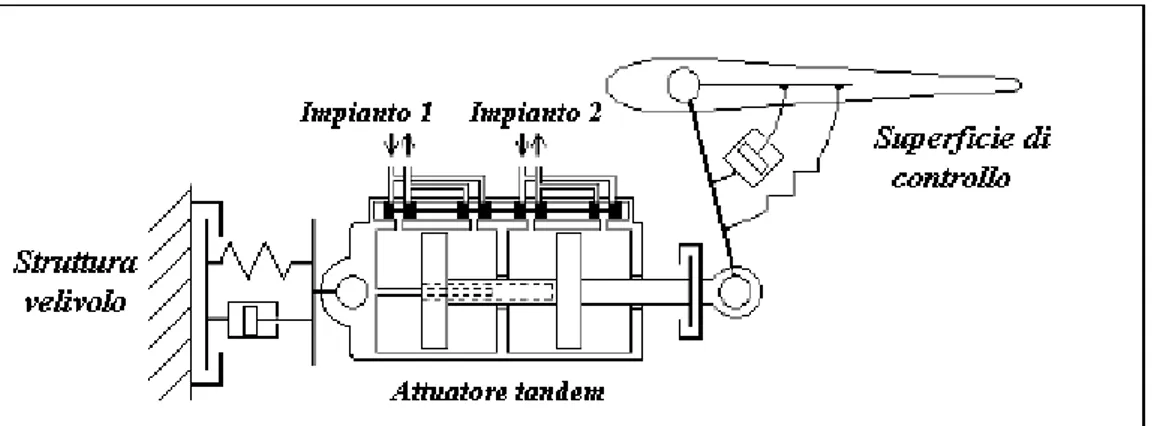

La movimentazione delle superfici primarie di controllo (elevatori, alettoni, timone verticale) è spesso ottenuta mediante attuatori servoidraulici tandem essenzialmente costituiti da un martinetto idraulico a doppio stadio (modulo di potenza) e da una servovalvola elettroidraulica (modulo di controllo), come schematicamente riportato in figura 1-2.

Figura 1-2 Schema del sistema di attuazione delle superfici di controllo primarie

Tipicamente negli attuatori servoidraulici vengono utilizzate due tipologie di servovalvole:

valvole flapper-nozzle EHV (Electro-Hydraulic Valve) valvole ad azionamento diretto DDV (Direct Drive Valve) La movimentazione del cassetto di distribuzione nelle EHV è ottenuta mediante un apposito amplificatore idraulico. Il moto di uno spillo di regolazione provoca la variazione delle resistenze idrauliche all’interno di una complessa circuiteria di capillari, generando in tal modo una variazione della pressione idraulica

agente sul cassetto. Nelle DDV, invece, il moto del cassetto è ottenuto in modo diretto, mediante un motore elettrico a magneti permanenti.

La tendenza attuale è quella di prediligere servovalvole DDV piuttosto che le EHV, per motivi legati all’affidabilità e alla sicurezza. Anzitutto nelle DDV non si ha la presenza di condotti capillari, che possono ostruirsi a causa di impurità presenti nell’olio, inoltre l’architettura del motore elettrico lineare (Linear

Force Motor) delle DDV, consente di implementare con maggior facilità le

ridondanze elettriche.

Considerando che i moderni FCS/FBW, per aumentare l’affidabilità dell’intero sistema, sono costituiti da una duplice o triplice ridondanza idraulica e da una triplice o quadruplice ridondanza elettrica, riusciamo a comprendere come le servovalvole DDV siano preferibili rispetto alle altre.

1.2 PRINCIPIO DI FUNZIONAMENTO

Nel presente lavoro si fa riferimento alla servovalvola di tipo DDV MOOG D633-313B.

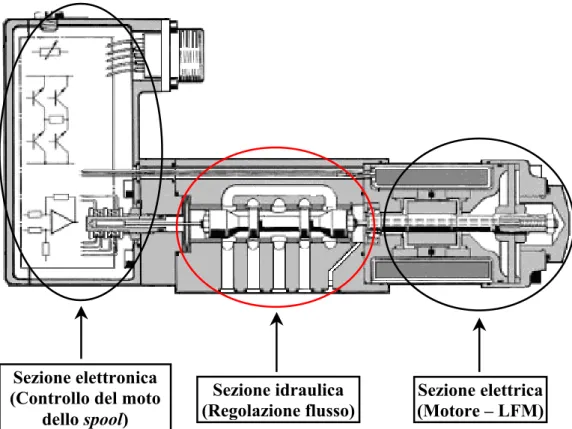

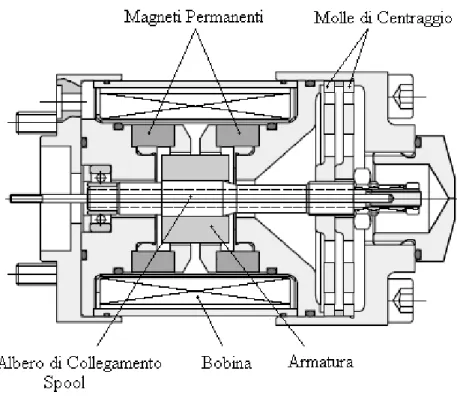

La servovalvola è essenzialmente composta da tre parti, figura 1-3: la sezione idraulica (valvola a quattro vie), la sezione elettronica e la sezione elettrica (LFM).

Figura 1-3 Schema costruttivo della servovalvola MOOG D633-313B

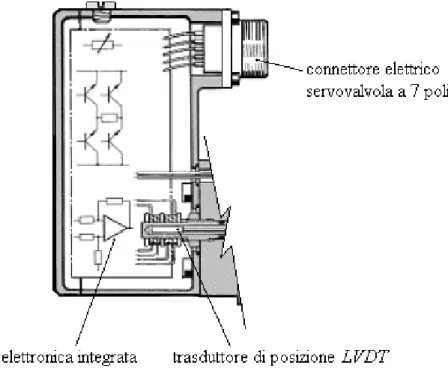

Analizzando in dettaglio la struttura della servovalvola è possibile comprenderne al meglio il funzionamento; in particolare la parte elettronica è composta da un trasduttore di posizione dello spool LVDT (Linear Variable

Differential Transformer), da una elettronica integrata per il comando del

cassetto di distribuzione attraverso il Linear Force Motor (LFM) e da un connettore elettrico come rappresentato nella figura 1-4.

Sezione elettronica (Controllo del moto

dello spool)

Sezione idraulica

Figura 1-4 Schema costruttivo della parte elettronica

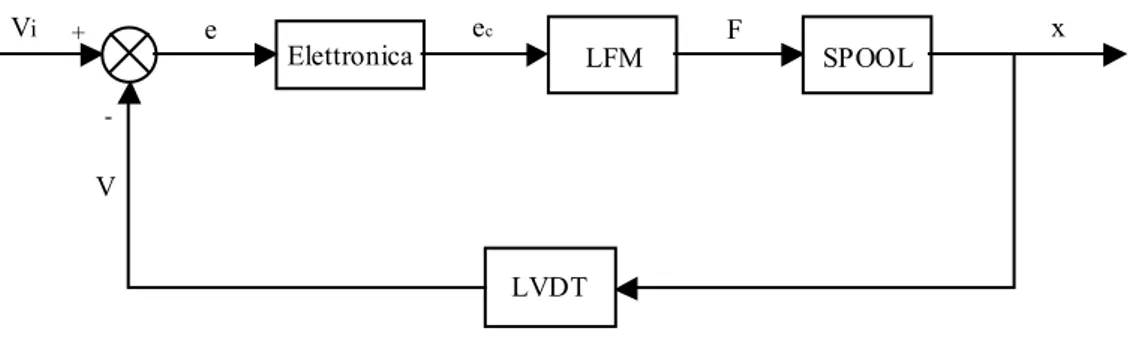

Il posizionamento dello spool avviene attraverso un controllo in ciclo chiuso, infatti un segnale elettrico corrispondente alla posizione desiderata del cassetto di distribuzione è applicato all’elettronica integrata la quale produce un impulso di corrente modulato in ampiezza che aziona il Linear Force Motor. La logica del controllo della servovalvola è rappresentata nello schema di figura 1-5

Elettronica LFM SPOOL LVDT Vi + - V e ec F x

Figura 1-5 Diagramma a blocchi della dinamica della servovalvola

Lo spostamento dello spool fa variare la tensione in uscita dall’LVDT, questo segnale confrontato con il segnale di comando, genera un segnale e di errore sulla posizione dello spool che attraverso l’elettronica di controllo, produce una corrente di comando per labobinadel LFM. Il segnale di pilotaggio del cassetto di distribuzione viene mantenuto fino a che lo spool non raggiunge la posizione comandata.

La movimentazione dello spool avviene mediante il Linear Force Motor (LFM), che è un motore elettrico a magneti permanenti i quali contribuiscono alla generazione della forza magnetica richiesta per lo spostamento dello spool. Come mostrato in figura 1-6, la struttura risulta simmetrica rispetto ad un piano ortogonale all’asse dello spool; la movimentazione del cassetto di distribuzione della servovalvola viene realizzata attraverso la formazione di un campo magnetico generato in parte dalla corrente di pilotaggio che circola nella bobina e in parte dai due magneti permanenti.

Figura 1-6 Schema costruttivo del Linear Force Motor

Se l’armatura è centrata rispetto alle battute metalliche e la corrente di comando della bobina è nulla, il motore elettrico non genera forza magnetica e tale posizione risulta essere di equilibrio stabile grazie alla presenza della molla di centraggio; per spostare lo spool è necessario far circolare corrente nella bobina la quale produce un flusso magnetico aggiuntivo responsabile della generazione della forza magnetica sull’armatura. Confrontando le prestazioni del LFM con quelle di altri tipi di motori elettrici per la movimentazione dei cassetti di distribuzione (ad esempio un motore a solenoidi contrapposti) si verifica che la corrente di pilotaggio della bobina, a parità di forza applicata allo spool, è notevolmente inferiore per il LFM grazie all’effetto dei magneti permanenti. Inoltre una configurazione a solenoidi contrapposti risulta più complessa richiedendo doppi cablaggi e doppia alimentazione per le bobine.

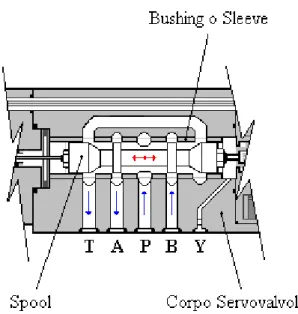

La parte idraulica è essenzialmente costituita da uno spool e da uno sleeve nel quale sono ricavate le quattro vie di ingresso e di uscita del fluido idraulico. Il cassetto apre o chiude le luci di trafilamento della servovalvola in base alla richiesta di potenza idraulica da parte dell’utenza ed in questo modo si ha il passaggio di fluido voluto.

Figura 1-7 Schema costruttivo della parte idraulica

Nel corpo della servovalvola sono ricavati i condotti che permettono di interfacciare la stessa con il resto dell’impianto idraulico. In particolare, la porta P consente l’ingresso del fluido idraulico in pressione proveniente dalla pompa, i condotti A e B permettono il flusso dell’olio verso l’utenza, la porta T garantisce il ritorno dell’olio verso lo scarico, mentre la porta Y è utilizzata solo nel caso in cui lo scarico sia pressurizzato con una pressione PS > 50 bar, figura 1-7.

1.3 MODELLI TEORICI PER FLUSSI ATTRAVERSO

ORIFIZI

1.3.1 Flusso attraverso un orifizio

Per ottenere la caratterizzazione delle prestazioni idrauliche della servovalvola è necessario definire i coefficienti di trafilamento.

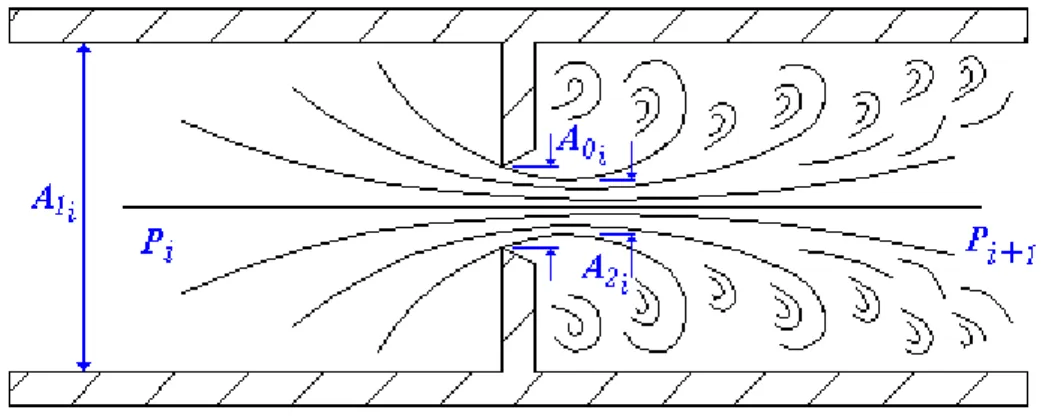

Figura 1-8 Flusso turbolento attraverso l’ i-esimo orifizio

L’efflusso di portata in un generico orifizio presente in un condotto è governato dalla seguente legge, [1]:

(

i i)

i i i di i C A P P P P Q = 2 +1− ⋅sgn +1− ρ (1.1)dove Pi+1 e Pi sono le pressioni nelle due sezioni poste tra monte e valle dell’orifizio, ρ e Cdi rappresentano rispettivamente la densità del fluido idraulico ed il coefficiente di trafilamento adimensionale, mentre Ai rappresenta l’area di trafilamento della luce i-esima.

Il legame quadratico tra portata e salto di pressione evidenziato dalla (1.1) è valido se il regime di efflusso nella luce di trafilamento è turbolento ed in questo caso il coefficiente di trafilamento Ki è dato dalla seguente relazione:

i di

i C A

K = ⋅ 2 ρ⋅ (1.2)

il coefficiente di trafilamento adimensionale, per il regime turbolento, è espresso dalla seguente espressione, [1]:

(

)

2 1 0 2 1 c i i ci v di A A C C C C ⋅ − ⋅ = (1.3)dove il coefficiente di velocità Cv è un fattore empirico che viene inserito per tenere conto che la velocità di efflusso del fluido, a causa degli effetti viscosi, è più piccola di quella che si otterrebbe dall’applicazione dell’equazione di Bernoulli all’orifizio. Cci è detto coefficiente di contrazione e indica la contrazione subita dalla vena fluida durante il passaggio attraverso l’orifizio, in particolare facendo riferimento alla figura 1-8 si ha

i i ci A A

C = 2 0 (1.4)

Il coefficiente Cc è essenzialmente funzione della geometria dell’orifizio e del numero di Reynolds.

Nel caso di piccoli salti di pressione o piccole aperture di orifizio è possibile che il numero di Reynolds nell’orifizio diventi sufficientemente basso da permettere un regime di flusso laminare ed in queste condizioni il legame tra portata e salto di pressione diventa lineare, infatti il Cdi assume la seguente espressione, [1]:

e di R

C =δ⋅ (1.5)

dove δ, che dipende dalla geometria, è detto coefficiente di efflusso laminare. Per bassi numeri di Reynolds, inserendo la (1.5) nella (1.1), si ottiene la seguente espressione della portata:

(

1)

0 2 2 + − ⋅ ⋅ ⋅ ⋅ = h i i i i P P A D Q µ δ (1.6)Il numero di Reynolds in un orifizio è definito dalla seguente relazione:

(

)

µ ρ h e D A Q R = ⋅ 0 ⋅ (1.7)avendo indicato con µ la viscosità dinamica del fluido idraulico e con Dh il diametro idraulico dell’orifizio. Nel caso di orifizio rettangolare sottile (caso di interesse per la servovalvola), l’espressione si riduce alla seguente:

w Q Re ⋅ ⋅ = ν 2 (1.8) dove ρ µ ν = (1.9)

rappresenta la viscosità cinematica. w è detto la larghezza dell’orifizio, in quanto una luce di trafilamento essenzialmente può essere vista come un rettangolo i cui lati sono uno costante (w) e l’altro funzione della posizione Xv dello spool.

1.3.2 Flusso attraverso una servovalvola a quattro vie

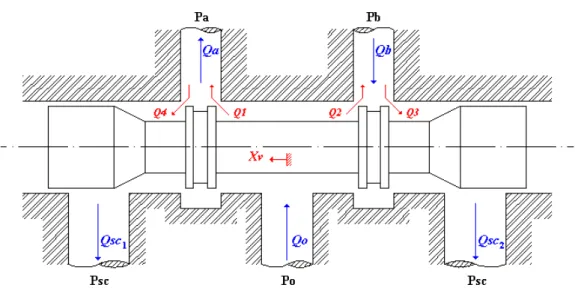

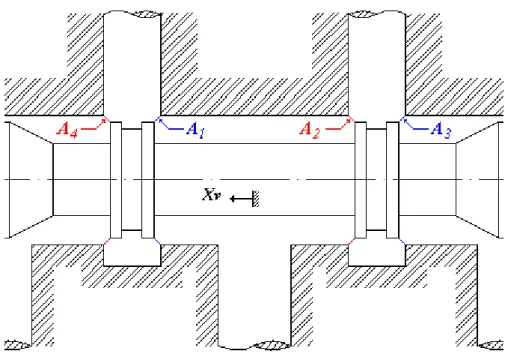

Con riferimento alla servovalvola MOOG D633-313B, rappresentata schematicamente in figura 1-9, le equazioni che governano il flusso dell’olio sono le seguenti: 4 1 Q Q Qa = − (1.10) 2 3 Q Q Qb = − (1.11) 2 1 0 Q Q Q = + (1.12)

(

P Pa)

K Q1 = 1 0 − (1.13)(

P Pb)

K Q2 = 2 0 − (1.14)(

Pb Psc)

K Q3 = 3 − (1.15)(

Pa Psc)

K Q4 = 4 − (1.16) 1 1 C 2 A K = d ρ ⋅ (1.17) 2 2 C 2 A K = d ρ ⋅ (1.18) 3 3 C 2 A K = d ρ⋅ (1.19) 4 4 C 2 A K = d ρ ⋅ (1.20)Le equazioni di continuità della massa scritte per le due camere e rappresentate dalle (1.10), (1.11) e (1.12), sono rigorosamente valide nell’ipotesi di fluido incomprimibile. I volumi delle camere della servovalvola considerati per il bilancio della massa sono estremamente piccoli, pertanto è lecito trascurare la compressibilità del fluido idraulico rappresentata dal Bulk modulus definito dalla seguente relazione, [1]:

T V P V ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ∂ ∂ ⋅ − = 0 β (1.21)

dove V è il volume totale e V0 è il volume totale iniziale del liquido.

Per quanto appena detto le (1.10), (1.11), (1.12) assumono validità generale per tale trattazione.

Figura 1-9 Schema funzionale della servovalvola MOOG D633-313B

Come è possibile notare dalle equazioni sopra riportate, il coefficiente di trafilamento della generica luce, rimane univocamente definito dall’area della luce stessa in quanto se l’efflusso avviene a numeri di Reynolds sufficientemente elevati il Cd può essere ritenuto costante.

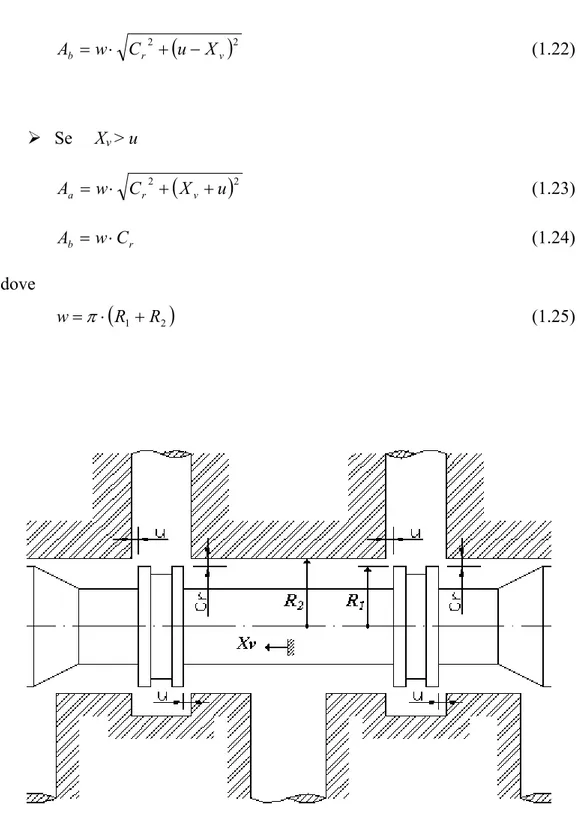

Le sezioni di passaggio dell’olio, evidenziate in figura 1-10, sono ovviamente funzione della posizione Xv assunta dallo spool, infatti per Xv > 0 le luci di trafilamento di aree A1 e A3 si aprono mentre quelle di aree A2 e A4 si chiudono. La servovalvola in esame è simmetrica per cui risulta che:

A1 = A3 = Aa( Xv ) A2 = A4 = Ab (Xv ) Inoltre

Figura 1-10 Aree di trafilamento della servovalvola

Per il calcolo della sezione di efflusso Ai si sono considerati sia il gioco radiale

Cr (radial clearence) fra spool e sleeve sia il ricoprimento negativo u

(underlap) che si ha quando il cassetto di distribuzione è centrato. In una valvola di questo tipo quando Xv = 0, la generica luce di trafilamento non risulta chiusa per cui si ha sempre un flusso di fluido idraulico dalle varie luci anche in questa condizione. Ognuna delle sezioni di trafilamento può essere vista come un rettangolo i cui lati sono uno costante (w) e l’altro funzione della posizione dello spool (Xv) e del gioco radiale (Cr) e assiale (u). Facendo riferimento alla figura 1-11 il calcolo delle aree si ottiene utilizzando le seguenti espressioni:

Se Xv < u

(

)

2 2 u X C w Aa = ⋅ r + v + (1.21)(

)

2 2 v r b w C u X A = ⋅ + − (1.22) Se Xv > u(

)

2 2 X u C w Aa = ⋅ r + v + (1.23) r b w C A = ⋅ (1.24) dove(

R1 R2)

w=π ⋅ + (1.25)Data la simmetria della servovalvola, i coefficienti di trafilamento da definire saranno solo 2, uno relativo alla luce in apertura e l’altro relativo alla luce in chiusura, infatti:

K1=K3=Ka(Xv) K2=K4=Kb(Xv) (1.26)

Un tipico andamento dei coefficienti di trafilamento in funzione dell’apertura del cassetto di distribuzione è riportato in figura 1-12.

1.4 FORZE DI FLUSSO

1.4.1 Definizione di forza di flusso

Figura 1-13 Moto unidimensionale del fluido contenuto nel volume di

controllo

Si consideri un volume di fluido contenuto in un volume di controllo come rappresentato in figura 1-13. Nell’ipotesi di moto unidimensionale si ha:

) , ( tx u u= (1.27) ) , ( tx p p= (1.28) ) , ( tx ρ ρ = (1.29)

Considerando il fluido incomprimibile si ha:

Sotto tali condizioni il bilancio di massa risulta 0 = ∂ ∂ x Q (1.31)

mentre il bilancio della quantità di moto fornisce la seguente espressione:

2 2 x u x P X x u u t u ∂ ∂ + ∂ ∂ − = ∂ ∂ + ∂ ∂ ρ ρ µ ρ (1.32)

Potendo trascurare la forze di massa X e la viscosità µ del fluido la (1.32) diventa x P x u u t u ∂ ∂ − = ∂ ∂ + ∂ ∂ ρ ρ (1.33)

andando a integrare sul volume di controllo Vc si ottiene:

( )

A( )

xdx x P dx x A x u u t u∫

∫

⎟ = −∂∂ ⎠ ⎞ ⎜ ⎝ ⎛ ∂ ∂ + ∂ ∂ 2 1 2 1 ρ ρ (1.34)Si definisce forza di flusso (Flow Force) Ff la quantità rappresentata da:

( )

x dx A x P Ff∫

∂ ∂ − = 2 1 (1.35)La (1.35) esprime la forza necessaria per accelerare il volume di fluido contenuto in Vc (figura 1-13) dalla sezione A1 alla sezione A2. Dalla (1.35) tenendo conto della (1.34), è possibile notare come la forza di flusso Ff sia data dalla somma di due contributi; in particolare, considerata anche l’equazione di continuità della massa si ha:

( )

(

)

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = − = ∂ ∂ = ∂ ∂ =∫

∫

1 2 2 2 1 2 1 A A A Q u u Q dx x u Q dx x A x u u FST f ρ ρ ρ ρ (1.36) t Q L dx t Q Adx t u FNST f ∂ ∂ = ∂ ∂ = ∂ ∂ =∫

ρ∫

ρ ρ (1.37)La (1.36) indica il contributo stazionario alla forza di flusso, mentre la (1.37) indica la forza dovuta ai termini inerziali, cioè il contributo legato alla non stazionarietà del moto.

1.4.2 Modello teorico per il calcolo della forza di flusso in una valvola

Da quanto esposto nel § 1.4.1, ne consegue che l’efflusso attraverso le luci di trafilamento ed il passaggio di fluido nelle camere della servovalvola generano delle forze che agiscono direttamente sullo spool. Focalizzando l’attenzione nell’intorno di una luce di trafilamento, figura 1-14, il moto del fluido all’interno della valvola può essere scomposto in due moti unidirezionali, uno attraverso la camera anulare e l’altro attraverso l’orifizio. In generale il volume

di fluido contenuto nella camera della valvola è piccolo, per cui è lecito trascurare la compressibilità, cioè consideriamo il fluido idraulico incompressibile e con tale ipotesi possiamo ritenere senz’altro valida la seguente uguaglianza:

2

1 Q

Q = (1.38)

1.4.2.1 Forza di flusso nella camera anulare

Il fluido contenuto nella camera anulare sarà soggetto a forze di tipo non stazionario, in quanto non sarà presente alcuna variazione di sezione; infatti ponendo A1 = A2 dalla (1.36) e dalla (1.37) si ottiene:

0 = ST f F (1.39) t Q L FNST f ∂ ∂ ⋅ ⋅ = ρ (1.40)

Quindi se il fluido contenuto nella camera anulare subisce una accelerazione, si genera una forza non stazionaria la cui reazione si scarica sullo spool. Considerando un volumetto di fluido dV nella camera anulare, rappresentato nella figura 1-15, per poter accelerare nella direzione di Xv dovrà essere soggetto a delle pressioni diverse sui due lati delle facce ed in particolare la pressione sul lato destro dovrà risultare maggiore di quella sul lato sinistro; questa differenza di pressioni si ripercuoterà sulle superfici esposte dello spool e ciò darà origine ad una forza che per il caso considerato sarà diretta come in figura.

Figura 1-15 Forza di flusso nella camera anulare

Infatti per il principio di azione e reazione la forza agente sul cassetto di distribuzione è data da:

NST Sp

NST F

F =− (1.41)

(

1 2)

2 1 0 sgn 2 C A P P P P Q= ρ d ⋅ − − (1.42)L’area di trafilamento può essere approssimata così:

v

X w

A0 ≈ ⋅ (1.43)

pertanto derivando rispetto al tempo la (1.42) e tenendo conto della (1.43) si ottiene

(

)

(

)

⎟⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − ⋅ − ⋅ + − ⋅ − ⋅ = ∂ ∂ dt P P d P P X P P dt dX P P w C t Q v v d 1 2 2 1 2 1 2 1 2 1 sgn 2 ρ (1.44)allora la forza non stazionaria agente sullo spool, sostituendo la (1.44) nella (1.40), risulta la seguente:

(

)

(

)

⎟⎟ ⎟ ⎠ ⎞ ⎜⎜ ⎜ ⎝ ⎛ − ⋅ − + − ⋅ − ⋅ − = dt P P d P P X P P dt dX P P w LC F v v d Sp NST 1 2 2 1 2 1 2 1 2 sgn 2 ρ (1.45)La forza di flusso non stazionaria è proporzionale alla velocità dello spool Xv

•

e alla variazione di pressione, comunque quest’ultimo contributo è in genere trascurabile rispetto al primo, [1]. Il fattore L è la lunghezza tra l’ingresso e

l’uscita del flusso nella camera anulare, come rappresentato nella figura 1-15 ed è chiamato damping length.

Il verso della forza non stazionaria può essere tale da opporsi al moto dello

spool oppure da favorirlo; nel primo caso si parlerà di contributo stabilizzante.

1.4.2.2 Forza di flusso nell’orifizio

Il fluido contenuto nella camera anulare della valvola (figura 1-16) sarà costretto a deviare il suo moto di un angolo θ per poter passare attraverso

l’orifizio che si crea tra spool e sleeve; durante questo passaggio la vena fluida

subisce una sensibile contrazione valutabile attraverso il coefficiente di contrazione adimensionale Cc , come descritto nel §1.3.1. La vena fluida nelle vicinanze della luce di trafilamento viene accelerata in un tratto molto breve e passa così da una sezione A1 ad una A2 sensibilmente diverse tra loro, in un tratto del campo fluidodinamico in letteratura definito come “vena contracta”.

Essendo A2 << A1 e ponendo L ≅ 0 nella strozzatura, dalla (1.36) e dalla (1.37) si ottiene 0 2 2 2 A C Q A Q F c ST f =ρ =ρ ⋅ (1.46) 0 ≅ NST f F (1.47)

Al passaggio di portata nella generica luce è associata una forza di flusso di tipo stazionario che accelera il flusso; la reazione a tale forza si scarica sullo spool e

può essere scomposta in due componenti, una radiale rispetto all’asse dello

Figura 1-16 Forza di flusso nell’orifizio

Dalla (1.46) possiamo ricavare le 2 componenti agenti sullo spool:

θ ρ ϑ cos cos 0 2 ) ( ⋅ ⋅ − = ⋅ − = A C Q F F c ST f a ST (1.48) θ ρ ϑ sin sin 0 2 ) ( ⋅ ⋅ − = ⋅ − = A C Q F F c ST f r ST (1.49)

Com’è facile capire dalla figura 1-16, la componente radiale (r)

ST

F tende a premere lo spool contro il proprio alloggiamento (sleeve) causando un aumento

degli attriti con possibilità di bloccaggio. Questo fenomeno è solitamente eliminato compensando la forza radiale; infatti le luci di trafilamento della servovalvola vengono progettate in modo da avere una distribuzione simmetrica intorno allo spool. La componente assiale (a)

ST

F invece, agisce sempre nel verso di chiudere la luce di trafilamento della valvola. La quantità θ rappresenta

l’angolo di inclinazione del getto (jet angle), [1] ed è definito come l’angolo

acuto compreso tra la direzione del getto e l’asse dello spool, (figura 1-16).

Nell’ipotesi di flusso irrotazionale, non viscoso e incompressibile, l’angolo θ

dipende dall’apertura assiale della luce e dal gioco radiale secondo la seguente relazione dovuta a Von Mises, [1]:

( )

[

(

)

]

( )

π ϑ[

(

π ϑ)

]

ϑ ϑ ϑ π ϑ π sin 2 1 2 tan ln cos 2 1 cos 2 1 tan ln sin 2 1 ⋅ − − ⋅ + ⋅ − − ⋅ + = r v C X (1.50)Figura 1-17 Effetto del gioco radiale sull’angolo di inclinazione del flusso

La forza di flusso assiale è una forza stabilizzante, in quanto si oppone sempre al moto del cassetto di distribuzione della valvola, in questo senso tale forza può essere assimilata all’azione di una molla di centraggio, invece la forza di flusso non stazionaria può avere sia un effetto stabilizzante che instabilizzante poiché dipende dal verso della portata nella camera anulare.

1.4.3 Estensione al caso di una valvola a quattro vie

La servovalvola oggetto di studio nel presente lavoro, è una servovalvola a 4 vie, pertanto per valutare l’entità delle forze di flusso agenti sullo spool

spool Xv, l’efflusso dai vari orifizi darà origine a delle forze di flusso assiali

) (a

ST

F le cui componenti sono rappresentate nella figura 1-18. Considerando positivi i contributi di forza di flusso che agiscono nella direzione positiva dello spostamento dello spool Xv, dalla (1.48) e dalla (1.42) con le dovute semplificazioni si ottiene la seguente forza di flusso assiale complessiva:

) ( 4 ) ( 3 ) ( 2 ) ( 1 ) (a a a a a ST F F F F F =− + − + (1.51)

(

0)

1 ) ( 3 ) ( 1 = =2 d v a( v)⋅ − a ⋅cosϑ a a P P X A C C F F (1.52)(

)

2 ) ( 4 ) ( 2 = =2 d v b( v)⋅ o − b ⋅cosϑ a a P P X A C C F F (1.53)Figura 1-18 Servovalvola a 4 vie

Variazione di geometria per compensazione forze

di flusso

Variazione di geometria per compensazione

Le (1.51)~(1.53), in accordo con la teoria di flusso potenziale, darebbero una valutazione corretta della forza di flusso; però con riferimento alla servovalvola MOOG D633-313B, essendo una valvola con compensazione della forza di flusso i risultati forniti dalla (1.50) non sono senz’altro attendibili soprattutto quando le condizioni operative impongono elevati salti di pressione tra le camere della valvola e grandi spostamenti dello spool.

La compensazione della forza di flusso si ottiene andando a recuperare la quantità di moto del flusso uscente, forzando l’angolo di uscita θu dello stesso ad un valore ottimale.

Figura 1-19 Compensazione forza di flusso

Dal bilancio della quantità di moto applicato al volume di controllo rappresentato in figura 1-19, si ottiene la forza di flusso netta che agisce sullo

spool, [2]:

[

i i u u]

a comp ST f Q u u F( ) ρ cosϑ cosϑ , , =− ⋅ ⋅ − ⋅ (1.54)dove ui e uu sono rispettivamente le velocità del flusso in ingresso e in uscita dalla camera anulare della valvola, mentre θi e θu sono gli angoli di inclinazione

del getto come rappresentato in figura 1-19. A priori la velocità uu non è di facile determinazione, in quanto non è possibile applicare per l’efflusso attraverso lo scarico l’equazione (1.1) che regola il passaggio di portata attraverso un orifizio, ma in questo senso, un aiuto potrebbe essere dato dalla

Computational Fluid Dynamics (CFD) che permette di poter stimare con buona

approssimazione la velocità media del fluido nella sezione di uscita. La compensazione delle forze di flusso è molto importante nelle valvole ad azionamento diretto poiché le prestazioni dei Linear Force Motor sono

abbastanza limitate, per cui avere piccole forze per spostare lo spool è

vantaggioso in quanto si possono pilotare servovalvole di grosse dimensioni con piccoli motori e quindi con bassi consumi incrementando così l’economicità del prodotto. Un altro aspetto importante della compensazione delle forze di flusso, soprattutto per le servovalvole DDV di impiego aeronautico, è legato al fatto che la massima prestazione del LFM, in termini di forza di pilotaggio, può essere impiegata quasi esclusivamente per poter superare i requisiti imposti dalla Chip Shear Force, ovvero la forza massima

che consente di tranciare eventuali trucioli di materiale a più elevata resistenza presente nella sezione idraulica che potrebbero ostruire le luci di trafilamento della sezione idraulica stessa.