104

6.

TO BE LEANFIBRA: IL MAGAZZINO

6.1.

Metodi alternativi all’imballaggio terziario

Attualmente Infibra si avvale di tre fasciatori automatici: due in produzione, di cui uno sulla rulliera, e uno in magazzino. Questi sono utilizzati per applicare l’imballaggio terziario che garantisce la stabilità dei pallet durante la movimentazione interna all’azienda e durante la spedizione, oltre a fornire la protezione delle scatole dagli agenti esterni.

Definizioni delle varie tipologie d’imballaggio

1. Imballaggio per la vendita o imballaggio primario: imballaggio concepito in modo da

costituire, nel punto vendita, un’unità di vendita per l’utente finale o il consumatore. In questo caso il riferimento è al singolo pacchetto di polietilene che contiene i tovaglioli. 2. Imballaggio multiplo o imballaggio secondario: imballaggio concepito in modo da costituire,

nel punto vendita, il raggruppamento di un certo numero di unità di vendita, indipendentemente dal fatto che sia venduto come tale all’utente finale o al consumatore, o che serva soltanto a facilitare il rifornimento degli scaffali nel punto vendita. Esso può essere rimosso dal prodotto senza alterarne le caratteristiche. In questo caso il riferimento è alla singola scatola o cartone che determina il collo di tovaglioli e contiene tutti i pacchetti.

3. Imballaggio per il trasporto o imballaggio terziario: imballaggio concepito in modo da

facilitare la manipolazione e il trasporto di merci, dalle materie prime ai prodotti finiti, di un certo numero di unità di vendita oppure d’imballaggi multipli per evitare la loro manipolazione e i danni connessi al trasporto, esclusi i container per i trasporti stradali, ferroviari marittimi e aerei. In questo caso il riferimento è alla fasciatura che viene applicata al pallet.32

Oltre a considerare il tempo perso per fasciare e sfasciare i vari pallet dei prodotti che saranno utilizzati nel picking andrebbe anche preso in considerazione l’impatto ambientale dovuto al materiale plastico di scarto. Sono presenti sul mercato varie soluzioni, in questo caso sono state prese in considerazioni due macro famiglie:

• contenitori per stabilizzare e proteggere i colli. Il principio di funzionamento tra le varie proposte è simile, cambiano principalmente i materiali impiegati;

• contenitori che sostituiscono anche il pallet, detti imballaggi su pallet integrati.

32

105

Contenitore di cartone sopra il pallet

I colli vengono posti dentro un cartone sopra il pallet (Figura 90), questa operazione evita la necessità di fasciare il pallet una volta intero.

Figura 90 – Contenitore di cartone sopra il pallet

Vantaggi:

• resistenza e stabilità dell'imballaggio su pallet riducono i danni al prodotto;

• semplici da maneggiare e facili da montare, velocizzano le linee d’imballaggio;

• conformi alle normative ISPM 15, che limitano l'uso di legno negli scambi internazionali;

• alternativa economica alle classi di legno;

• ecocompatibili: realizzati da fonti rinnovabili e al 100% riciclabili.

Svantaggi:

• il contenitore viene fornito steso in modo da diminuire lo spazio occupato ma l’ingombro resta maggiore rispetto all’estensibile.33

Contenitore di cartone con pallet integrato

In questo caso cartone e pallet sono un unico insieme (Figura 91).

Figura 91 – Contenitore di cartone con pallet integrato

Vantaggi:

• resistenza e stabilità dell'imballaggio su pallet riducono i danni al prodotto;

• semplici da maneggiare e facili da montare, velocizzano le linee d’imballaggio;

• conformi alle normative ISPM 15 che limitano l'uso del legno negli scambi internazionali;

33

106

• ecocompatibili: 100% riciclabili e prodotti da fonti rinnovabili;

• economici rispetto alle casse e ai pallet di legno;

• la leggerezza riduce le emissioni di CO2.

Svantaggi:

• ingombro nello stoccaggio dovuto alla base del pallet;

• in caso di rottura del cartone o della base l’intero prodotto risulta inutilizzabile e deve essere scartato.34

Contenitore di plastica con pallet

Il sistema d’imballaggio in questo caso è modulare ed è composto da pallet, collare di contenimento e coperchio, tutto realizzato interamente in polipropilene (Figura 92).

Figura 92 – Contenitore di plastica con pallet proprio in plastica

Vantaggi:

• pancale stabile realizzato con stampaggio a iniezione e coperchio in PP prodotto con lo stesso procedimento;

• collare di contenimento realizzato in PROPYwell con spessore 10 mm;

• sistema stabile di bloccaggio del collare al bancale e al coperchio;

• apertura di carico a cerniera;

• collassabile, comporta ridotti ingombri e costi di trasporto in fase di rientro al sito produttivo.

Applicazioni:

• contenitore riutilizzabile per il trasporto di merce tra siti intercomunicanti;

• contenitore unico per il magazzinaggio e il trasporto.35

34 http://www.smurfitkappa.com/vHome/it/Products/Pagine/Integrated_Pallet_pack.aspx 35 http://www.antalis-packaging.it/index.php?-pg=2746&-met=vtview&-ses=14990831&-cod=01a1d6e49f&-ck=1412608205

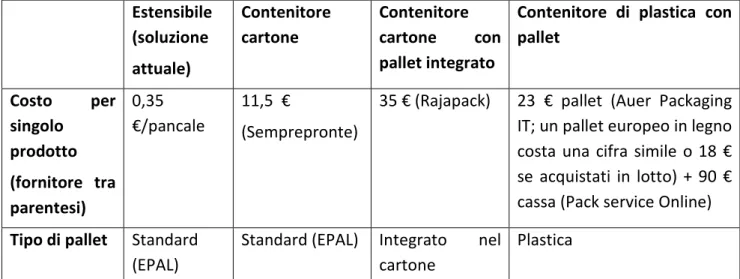

107 6.1.1. Analisi costi benefici degli imballaggi

I metodi analizzati nel paragrafo precedente rappresentano alcune delle soluzioni più economiche offerte dal mercato al fine di diminuire l’uso degli imballaggi terziari durante la movimentazione interna dei pancali adibiti al picking. Nelle soluzioni proposte la pedana di articoli generata in produzione dovrà essere sfruttata per il picking altrimenti sarà necessario fasciarla anche se sarà spedita come pedana intera: in questo caso si sposterebbe un’operazione in precedenza svolta dagli operatori prima della messa a magazzino in una fase successiva. Questo spostamento andrebbe a restringere ulteriormente il collo di bottiglia presente in quella posizione perché non sarebbe possibile spedire il pallet intero senza rimuovere l’involucro o senza fornire una pedana appropriata, allungando ulteriormente i tempi di approntamento della spedizione. In base alla tipologia di soluzione utilizzata andrebbero anche considerate le relative modifiche nella gestione delle pedane vuote: utilizzando il contenitore di cartone sopra il pallet non ci sarebbe una situazione differente rispetto a quella attuale, invece utilizzando il contenitore di cartone con pallet integrato oppure il pallet in plastica andrebbero gestite pedane differenti. Non sono state prese in considerazione soluzioni in legno rispetto a quelle in plastica o cartone perché la garanzia di una maggior durabilità nel tempo non sarebbe stata compensata dal peso (28,5 kg) ma soprattutto dal costo eccessivo (140 €36). È stata scartata anche la soluzione che prevedeva l’utilizzo di cinghie di velcro perché comportava comunque la necessità di bloccare i colli sul pallet finita la produzione: potrebbe essere una soluzione per ridurre gli scarti dell’imballaggio ma non velocizzerebbe il processo. I costi dei singoli contenitori sono stati recuperati tramite una ricerca su internet, il costo dell’estensibile invece è un dato fornito dall’azienda. Attualmente l’estensibile costa a Infibra 1,25 €/kg e per fasciare una pedana di solito vengono utilizzati 280 g di estensibile: da questo calcolo Infibra spende 0,35 €/pancale per l’estensibile. A conferma dell’attendibilità del dato fornito da Infibra da una ricerca americana sulle alternative alla fasciatura risulta che il costo medio è di 0, 30 $/pancale.37

Per una quantificazione economica finale delle varie scelte si rimanda all’omonimo paragrafo

6.2.5. In Tabella 30 è possibile osservare un quadro riassuntivo delle possibilità analizzate.

36

http://www.rajapack.it/scatole-cartone-casse/casse-legno-o-cartone/casse-legno/cassa-pallet-legno-120x80x74cm_CB1287FP.html

108 Estensibile (soluzione attuale) Contenitore cartone Contenitore cartone con pallet integrato

Contenitore di plastica con pallet Costo per singolo prodotto (fornitore tra parentesi) 0,35 €/pancale 11,5 € (Semprepronte)

35 € (Rajapack) 23 € pallet (Auer Packaging IT; un pallet europeo in legno costa una cifra simile o 18 € se acquistati in lotto) + 90 € cassa (Pack service Online)

Tipo di pallet Standard (EPAL)

Standard (EPAL) Integrato nel cartone

Plastica

Tabella 30 – Analisi alternative all’imballaggio presenti sul mercato

6.2.

Metodi alternativi di gestione del magazzino

6.2.1. Codice a barre

Figura 93 – Codice a barre

Il codice a barre (Figura 93) è in questo momento lo strumento standard utilizzato nell’ambiente del food e del largo consumo per l’identificazione dei prodotti e degli imballaggi. Tale codice è stato sviluppato per contrassegnare i prodotti con un’apposita sequenza di linee chiare e scure, che è riconosciuta da un lettore ottico e decodificata in un codice che si riferisce a una referenza. Un barcode è quindi una rappresentazione grafica dei dati relativi a un prodotto mediante una tecnologia leggibile dai lettori ottici in maniera automatizzata. Per l’identificazione dei prodotti destinati al consumo sono in uso codici a barre unidimensionali. Lo standard utilizzato in Italia per codificare le informazioni all’interno di un barcode unidimensionale è noto come EAN (European Article Number). Il barcode presenta dei problemi di lettura che non interessano l’RFID: il lettore deve essere in vista con il codice a barre, non ci devono essere ostacoli intermedi nel percorso lettore-codice e quest’ultimo deve essere in perfetto stato.38

38 A. Rizzi, R. Montanari, M. Bertolini, E. Bottani, A. Volpi, 2011, Logistica e tecnologia RFID Creare valore nella

109 Le soluzioni che utilizzano codici a barre partono da un migliaio di euro sfruttando esclusivamente i barcode scanner e, in questo caso, dovrà essere eseguito un abbinamento incrociato con i dati a disposizione sul sistema gestionale aziendale. Il sistema completo può costare più di 10000 $ e rappresenta lo stato dell’arte tramite il dialogo in tempo reale tra il database e gli scanner (questo permette l’assegnamento del posto migliore nello stoccaggio). Infine sono presenti alcune

soluzioni intermedie dai 1000 ai 5000 $ per il sistema barcode scanner + postazione pc.39 6.2.2. RFID

Figura 94 – Sistema RFID

L’RFID (Radio Frequency IDentification), rappresentato in Figura 94, è un sistema basato

sull’utilizzo di un trasponder per l’invio di un segnale radio in risposta a un comando ricevuto da una stazione remota: l’acronimo nasce dall’utilizzo della tecnologia radio e dalla funzione d’identificazione automatica. Nato in ambito aeronautico militare durante la seconda guerra mondiale attualmente ha trovato applicazione nei più svariati settori: dalla radio identificazione degli animali e degli oggetti in movimento all’ambito commerciale. L’elemento principale del sistema RFID è il transponder che viene collegato a un oggetto; invece il lettore, statico o portatile, manda un segnale tramite un campo elettromagnetico generato attraverso un’antenna.

I componenti interni riconoscono la correttezza dell’operazione d’interrogazione e mandano verso il lettore un segnale che contiene il suo codice d’identificazione, nonché altri dati contenuti

all’interno della sua memoria. I sistemi RFID fanno parte della tecnologia Auto-ID o identificazione automatica che permette l’acquisizione automatica di dati per l’identificazione oltre

all’introduzione automatica di questi e di altri dati complementari all’interno di programmi presenti in un pc. Questo permette di evitare possibili errori manuali durante l’inserimento dei dati e diminuisce i tempi legati a esso. Il sistema RFID è costituito da trasponder e reader.

39

110

Transponder

Il transponder è a sua volta composto da:

• tag: componente elettronico che ha la funzione di gestire tutta la parte di comunicazione e

identificazione;

• antenna: l’apparato che permette al tag di essere alimentato (se non ha una batteria a

bordo) e di ricevere ed eventualmente trasmettere le comunicazioni con il mondo esterno;

• supporto: componente che sostiene e protegge il sistema composto dal tag e dall’antenna.

Reader

Il reader è la porta di comunicazione tra il mondo esterno e il mondo interno dei transponder, ha la capacità d’interrogare individualmente il transponder, inviare e ricevere dati e interfacciarsi con i sistemi informativi esistenti. Normalmente un reader è composto da:

• unità di controllo: un microcalcolatore con sistema operativo in tempo reale che permette

di gestire

o le interfacce con le antenne,

o l’interrogazione dei transponder che entrano nel campo d’azione di un’antenna,

o le collisioni tra i messaggi di risposta dei transponder,

o l’interfaccia con i sistemi informativi aziendali;

• antenne: le reali interfacce fisiche tra l’unità di controllo e i transponder. I transponder per

essere attivati devono entrare nel campo magnetico generato da un’antenna che in questo modo ha la possibilità di alimentarli e di comunicare con loro.

Nel caso il tag debba contenere un numero fisso può essere utilizzabile senza chip, per applicazioni dove ne sono richieste grandi quantità a unico scopo di etichettatura, negli altri casi richiedono chip al silicio con memoria variabile in base alle esigenze.

I transponder possono essere: attivi, semipassivi o passivi.

Attivi

I transponder attivi hanno una fonte di alimentazione indipendente dal reader e la capacità di trasmettere senza essere interrogati da questo. Hanno a bordo un trasmettitore che permette di comunicare a distanze dell’ordine di chilometri, la batteria per l’alimentazione dopo un certo periodo di tempo deve essere sostituita e li rende costosi.

Semipassivi

I transponder semipassivi hanno una fonte di alimentazione indipendente dal reader ma trasmettono solo se interrogati da quest’ultimo, comunicano a distanze di decine di metri.

111

Passivi

Sono alimentati dall’antenna del reader quando questo li interroga. Comunicano a distanze inferiori a 10 metri, non hanno batterie a bordo perché comunicano tramite riflesso di energia elettromagnetica generata dal lettore e quindi sono i meno costosi da fabbricare.

Le bande di frequenza dell’RFID

Sono presenti delle leggi che regolano l’utilizzo delle varie frequenze, lo spettro elettromagnetico può essere suddiviso in:

• Bassa frequenza (fino a 40,68 MHz):

i transponder sono accoppiati magneticamente con i reader. Lo standard, di solito a 13,56 MHz, è usato per le applicazioni più disparate. Questa frequenza garantisce la possibilità di utilizzo di transponder passivi a basso costo e media/alta velocità; è stata la prima frequenza a essere standardizzata da tutti gli enti formatori mondiali.

• UHF (Ultra High Frequencies, da 433 MHz a 915 MHz):

i transponder sono accoppiati magneticamente con i reader. Sono transponder attivi a medio costo, a 433 MHz sono utilizzati nell’identificazione dei veicoli in campo ferroviario, 915 MHz è la frequenza del telepass.

• Alta frequenza (microonde, da 2,45 GHz):

i transponder sono accoppiati elettricamente con i reader, a 2,45 GHz i transponder ad alto costo sono utilizzati soprattutto per la comunicazione per oggetti in movimento ad alta velocità.

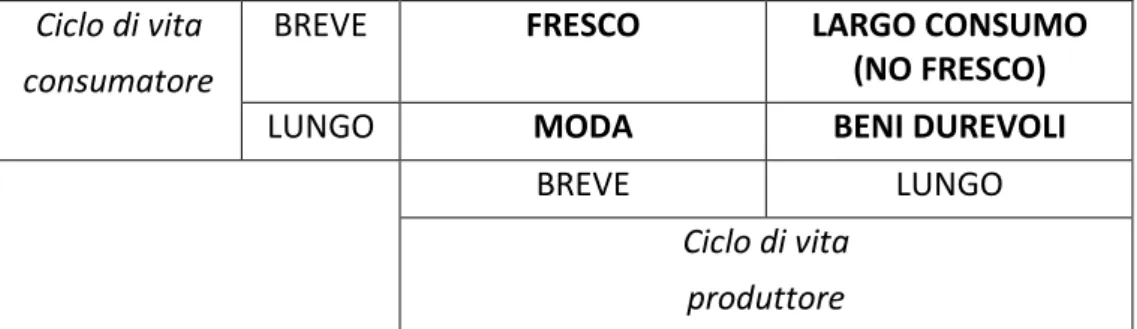

L'RFID solitamente trova collocazione all'interno dell'intera Supply Chain che non si limita solo al processo logistico produttivo ma coinvolge l'intero ciclo di sviluppo del prodotto e il ciclo di utilizzo del singolo prodotto da parte del consumatore.

I vantaggi dell'applicazione degli RFID dipendono dalle caratteristiche della stessa Supply Chain, che, in base a al ciclo di vita del produttore e del consumatore, può portare a 4 sviluppi applicativi differenti, come si può vedere in Tabella 31: in questo specifico caso il settore è quello del largo consumo ma i prodotti non rientrano nella categoria dei freschi.

I vantaggi conseguibili tramite l'utilizzo degli RFID spaziano dalla produzione al post vendita ma il campo che interessa maggiormente risulta essere quello della distribuzione, in particolare per:

• l’automatizzazione dei processi di ricevimento e spedizione merci;

• la miglior accuratezza della messa a scaffale;

112

• la miglior accuratezza delle differenze inventariali;

• l’automatizzazione dell'inventario;

• la misura più precisa.

Ciclo di vita consumatore

BREVE FRESCO LARGO CONSUMO

(NO FRESCO)

LUNGO MODA BENI DUREVOLI

BREVE LUNGO

Ciclo di vita produttore

Tabella 31 – Campi applicativi della tecnologia RFID

Questi vantaggi si ottengono tramite le rilevazioni della merce in entrata e in uscita: a differenza del barcode scanning possono essere identificati anche più colli contemporaneamente. Fornendo la collocazione del prodotto necessaria al magazziniere per posizionare o recuperare un articolo vengono velocizzate le attività d’immagazzinamento e di picking. Sempre in ambito di picking sia la tecnologia barcode sia la tecnologia voice picking sono in grado di garantire un controllo sul vano dal quale viene compiuto il prelievo e conseguentemente sulla referenza prelevata. Tuttavia entrambe le tecnologie non sono affidabili in termini di quantità prelevata, poiché questa viene fornita direttamente dall’operatore, invece la tecnologia RFID permette il controllo automatico sia del mix sia di quelle quantità.

Processi

• Produzione: la taggatura può essere eseguita a valle della pallettizzazione ed è da

considerarsi “a perdere” allo stesso modo del tag applicato al case.

• Ricevimento: solitamente nell’automatizzazione del ricevimento sono utilizzati dei varchi

RFID che verificano in automatico quantità e mix dei prodotti ricevuti.

• Stoccaggio: per realizzare le operazioni di stoccaggio e prelievo è opportuno che i carrelli a

forche presenti in magazzino siano dotati di reader e antenne RFID.

• Picking: può essere utilizzato un terminale indossabile, un carrello attrezzato ed essere

effettuata la lettura in fasciatura. Il processo prevede la copertura RF dell’area di prelievo, il sistema informativo fornisce il percorso più breve per il completamento del picking. Viene fatto leggere al reader ogni imballaggio secondario (collo) prelevato oppure la lettura viene effettuata durante la fasciatura, in questo caso deve essere dotato di tag ogni pallet allestito secondo il picking.

113

La gestione di un processo di applicazione dell’RFID

Per attuare un progetto inerente all’RFID sono previste determinate fasi:

• lo studio di fattibilità comprende la scelta del gruppo di lavoro, la determinazione degli obiettivi in base ai vincoli, la ridefinizione dei processi e le scelte tecnologiche. Questa fase termina con la scelta di sviluppare o no il sistema RFID in base a un’analisi dei costi/benefici e a una valutazione dei rischi;

• il progetto pilota è il processo in cui sono verificate le ipotesi dello studio di fattibilità. Questo è attuato per contenere i costi di progetto, progettare prove specifiche e confrontare prestazioni di soluzioni tecnologiche e gestionali alternative;

• l’implementazione complessiva è la sequenza di processi formata dalla definizione dell’organizzazione del progetto, la preparazione del progetto definitivo e la sua realizzazione.40

Possibili inconvenienti

La presenza di acqua nel prodotto e di metallo negli imballaggi di vendita possono creare difficoltà pratiche nella lettura, nel caso dell’unità di carico anche lo schema di pallettizzazione può incidere sulle prestazioni di lettura.41

In Infibra la presenza delle scaffalature metalliche può generare disturbi all’interno del campo elettromagnetico, al fine di valutare le condizioni di operabilità di quest’ultimo sarebbe necessario effettuare un test EAN anche per studiare la distribuzione delle antenne.

Un altro limite dei lettori RFID è legato alla direzione in cui può operare il reader: il sistema non presenta problemi utilizzando portali che scansionano l’insieme dei pallet entranti e uscenti ma comporta difficoltà di utilizzo nell’identificazione dei prodotti all’interno di una stiva rispetto a quelle adiacenti. Se lo scanner del barcode è vincolato a una lettura per volta con l’RFID non è facile indirizzare l’identificazione: una soluzione può essere porre anche sul soffitto delle antenne da utilizzare per aumentare la precisione della scansione ma per ottenere questo miglioramento della precisione ci sarà un incremento sostanziale dei costi d’installazione.

Scelte nella tecnologia

Nella scelta di quale tecnologia RFID implementare devono essere considerate sia le caratteristiche funzionali (alimentazione, memoria, programmazione, comunicazione fisica) che le caratteristiche fisiche (distanza, movimento, ambiente).

40 L. Battezzati, J.L. Hygounet, 2003, RFID Identificazione automatica a Radiofrequenza, Ulrico Hoepli Editore

S.p.A.

41 A. Rizzi, R. Montanari, M. Bertolini, E. Bottani, A. Volpi, 2011, Logistica e tecnologia RFID Creare valore nella

114

Valutazione costi/benefici

Partendo dal presupposto che non è possibile quantificare completamente costi e benefici di un tale progetto in base alla mancanza di omogeneità tra questi, una possibilità è quella di valutarne sia la dimensione quantitativa che quella qualitativa.

• Dimensione quantitativa costi:

o Investimenti ammortizzabili in 5-10 anni:

infrastruttura fissa RFID (reader, antenne, cavo);

• Le antenne si aggirano sui 400 $. Un reader può arrivare a costare fino a 2000 $;42

• Portale: può costare circa 4000 $;43

• Cavo: 25 metri di cavo costano circa 200 €;44

infrastruttura mobile RFID riutilizzabile (transponder su pallet);

• Un 96-bit EPC inlay passivo (chip e antenna montati su un substrato) costa da 0,07 a 0,15 $. Se il tag è contenuto in un’etichetta termica trasferibile su cui le aziende possono stampare un barcode il prezzo sale di almeno 0,15 $.

Tag a basse o alte frequenze tendono a costare un po’ di più.

Sulla base di queste considerazioni si può assegnare un costo per pallet dovuto al tag di circa 0,30 €.

adeguamento del SW gestionale;

• Costa circa 10000 $.45 change management.

o Costi di esercizio direttamente imputabili al costo del prodotto: transponder sul prodotto

• Dimensione qualitativa dei costi:

o aumento della complessità gestionale; o resistenza al cambiamento.

• Dimensione quantitativa dei benefici:

o riduzione dei costi di manodopera;

o riduzione dei costi di gestione delle giacenze;

o aumento del livello di servizio a tutti i processi della supply chain;

o aumento della redditività della superficie di vendita dovuta a una frequente rotazione dei prodotti a scaffale.

• Dimensione qualitativa dei benefici:

o miglior conoscenza dei costi per attività;

o miglior conoscenza del comportamento di tutti gli attori della supply chain; 42 http://www.rfidjournal.com/faq/ 43 http://www.rfidsupplychain.com/-strse-RFID-Portals/Categories.bok 44 http://www.atlasrfidstore.com/Cables_for_RFID_Antennas_s/90.htm?searching=Y&sort=1&cat=90&show=30 &page=1 45 http://www.barcodesinc.com/p/subcategory=RFID_Software/page2?sort_by=Price&sort_dir=

115

o riduzione dei conflitti tra gli attori della supply chain;

o migliore qualità dei dati.46

L’RFID solitamente è sfruttato in un contesto in cui acquista importanza la tracciabilità all’interno della supply chain: un unico grande cliente di Infibra sfrutta questa tecnologia, gli altri acquirenti e fornitori non ne usufruiscono. Per questo motivo le applicazioni nel caso di Infibra si limiterebbero all’immagazzinamento dei prodotti propri e alla distribuzione.

Infibra per sfruttare questo strumento anche per i commercializzati dovrebbe convincere i partner a dotarsi della stessa tecnologia. Questo rappresenterebbe un problema secondario poiché, com’è stato mostrato in Tabella 15, gli articoli commercializzati a listino generano un quarto del fatturato quindi non sarebbe prioritario far adeguare i fornitori di questi al nuovo sistema. Se Infibra riuscisse nel tempo a dimostrare con dati tangibili l’utilità di questa installazione probabilmente anche gli altri componenti della supply chain sarebbero più propensi al suo utilizzo. Per quanto riguarda il raggio d’azione necessario all’utilizzo dell’RFID (pochi metri) e per i costi necessari per dotarsi di tag per ogni pallet se Infibra dovesse prendere in considerazione l’utilizzo di questo strumento il transponder da acquistare dovrebbe essere di tipo passivo. L’RFID a differenza del barcode permetterebbe un miglioramento sostanziale nell’inventario perché nell’utilizzo del secondo c’è la necessità di un contatto visivo tra lettore e codice a barre: difficilmente sarà possibile ispezionare la fine della stiva.

6.2.3. Voice picking

Il voice picking consiste nel fornire all’operatore un microfono con delle cuffie e un piccolo computer che può essere attaccato alla cintura: il warehouse management system manda le informazioni al computer tramite radiofrequenza utilizzando i trasmettitori nel magazzino e questi messaggi sono convertiti in comandi vocali. Oltre ai classici benefici quali l’aumento di precisione nel picking e la velocizzazione delle attività una caratteristica importante del voice picking è la facile integrabilità con altri sistemi. Allo stesso tempo l’integrabilità costituisce un limite perché al fine di aumentare al massimo la propria efficacia il voice picking dovrebbe essere associato a un sistema di scanning, perdendo i vantaggi di costo e di velocità teorizzati (Figura 95).

46 L. Battezzati, J.L. Hygounet, 2003, RFID Identificazione automatica a Radiofrequenza, Ulrico Hoepli Editore

116 Figura 95 – Confronto tempistiche tra voice picking e scanning

In particolare l’abbinamento con lo scanner è necessario nel caso debbano essere catturati numeri seriali ed è importante che i prodotti abbiano una sistemazione specifica, Infibra al momento non può garantire questa condizione. Il voice picking è facile da utilizzare per nuovi operatori perché ha un tempo di apprendimento nell’ordine dei giorni invece che delle settimane come per altri sistemi, questa caratteristica non dovrebbe risultare di particolare interesse per Infibra poiché l’azienda presenta un tasso di turnover molto basso per il ruolo di magazziniere. Non essendo presente un metodo informatizzato per il picking, chi lavora in magazzino deve conoscere le varie posizioni e le eventuali movimentazioni degli articoli, per questi motivi il ruolo del magazziniere non è facilmente sostituibile. Questo metodo è applicato soprattutto nell’ambito food per la possibilità di essere utilizzato anche a basse temperature e di avere le mani libere. 47

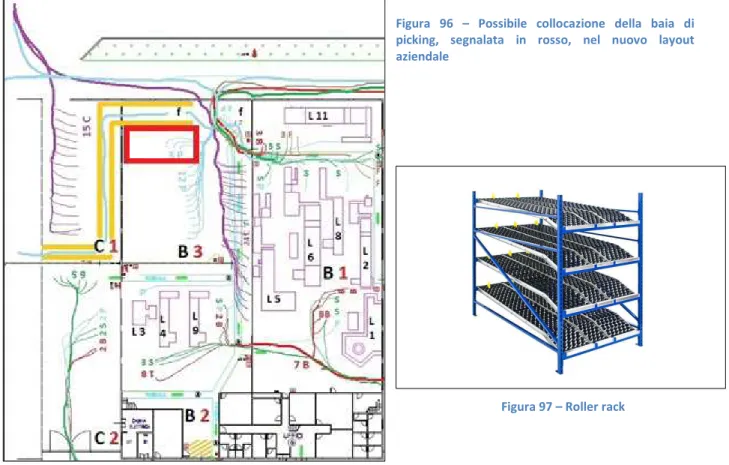

6.2.4. La baia di picking

Tra le varie possibilità di gestione dei pancali picking è stata presa in considerazione la creazione di una baia di picking per i colli che non dovranno essere spediti come pedana intera. Di solito la baia viene utilizzata per prodotti più piccoli, come minuterie o cancelleria, sfruttando anche metodi automatizzati di stoccaggio con transelevatori a cassette. Per il picking possono essere utilizzati metodi pick to light (una luce indica l’area dove deve essere presa la merce e in caso di display elettronico anche la quantità necessaria) e strutture per il supermarket come la roller rack in Figura 97. Oltre alla differenza di dimensioni tra i prodotti solitamente movimentati in una baia di picking e i singoli colli in Infibra, di cui si possono trovare alcune misure in Tabella 32, uno dei trade-off principali è la necessità di spazio in cui andrebbe sviluppata quest’area.

117 I prodotti più venduti sono acquistati a pancale intero, difficilmente saranno richiesti per l’assemblaggio della pedana picking. Secondo uno dei possibili metodi di gestione di Pareto, basato sulle pedane vendute il 50% dei codici rappresenta il 5% delle vendite, il bacino da cui potrebbero essere attinti i colli per il picking sarebbe troppo elevato per le possibilità di spazio di Infibra se ipoteticamente si volesse coprire tutta la possibile domanda: qualsiasi prodotto può essere richiesto sia a pancale intero che a collo singolo. Gli articoli che a magazzino non hanno una precisa collocazione, in quanto la loro scarsa richiesta non permette l’assegnazione in una stiva fissa, risultano difficili da trovare. Per stabilire l’eventuale utilizzo di una baia di picking andrebbero presi in considerazione due fattori determinanti:

• la posizione rispetto alle macchine e al magazzino;

• i prodotti che andranno al suo interno.

L’idea sarebbe quella di creare una baia di picking adiacente al polmone presente nella sala accanto alla zona produzione, come si può osservare in Figura 96 .

Dall’immagine risaltano due caratteristiche importanti nella possibile collocazione:

• la vicinanza ai due fasciatori: indispensabili per la fasciatura del pancale picking una volta che questo è stato assemblato. Il pallet sarebbe già vicino al punto in cui deve essere svolto il passo successivo nella sequenza dei processi;

• la vicinanza alla zona produzione: la movimentazione che deve essere compiuta dagli operatori rispetto alla normale fasciatura di un pancale differisce al massimo di una decina di metri (in più o in meno a seconda della stanza da cui provengono).

Lo sfruttamento della baia di picking in Infibra permetterebbe quindi di evitare che determinati prodotti, richiesti a colli singoli per la creazione del picking, vengano fasciati a pancale intero, portati in magazzino, cercati dai magazzinieri, sfasciati e aggiunti al pallet picking.

L’operatore invece di portare il pancale a fasciare lo porta, a meno di 10 metri di distanza, nell’apposita area in cui il magazziniere potrà recuperare i colli necessari senza perdite di tempo per la ricerca.

Linea Tipologia Linea Articolo Scatola (dimensioni in mm) Lato lungo

1 Tov. Bar I-0199 INFIORE TOV.17 1V VELINA (2000PZ X8 TSET/B 262/B 408X193X126 17 2000PZ 408 2 Tovaglioli P02NU00367 TOV 33 2V H-LINE BORDEAUX(50X5X18) TS305 SCATOLA TBSET/A 800x330x496 800 3 Salviette I-0179 LEMON SALVIETTA DETERGENTE (500 PZ) TBFFFT/EB 395x290x155 SALV. LEMON 395 4 Buste I-0259-S PORTAPOSATE BIANCHE (125X8) TS153 TSnT 530x255x420 BUSTE 1000 530 5 Monovelo I-0225 INFIORE 33 1V (224PZX18CF) TS201 TBSET/A 800x330x496 33x33 MONOVELO 800 6 Tovaglioli I-0662 ROYAL CACAO (50PZ X24) TS312 TBMFMT/AB 410x600x415 TOV 40X40 600 8 Tovaglioli I-0319 INFIORE 38 2V BIANCO (100PZ X24) TS003 TBMFMT/AB 590x400x395 TOV 38X38 590 9 Buste I-0270-S PORTAPOSATE GIRASOLI (125X8) TS153 TSnT 530x255x420 BUSTE 1000 530 11 Tovaglioli I-0264 INFIORE 25 2V ROSSO (100PZ X30) TS014 25x25 TSFMT 36263EB 460X380X260 460

118 Dal momento che la movimentazione di questi colli risulta quasi uguale (una decina di metri in più o in meno a seconda della linea di produzione) a quella necessaria in precedenza per la fasciatura sarebbe superfluo utilizzare le alternative all’imballaggio terziario valutate nel paragrafo 6.1. I colli senza fasciatura presenti nell’area devono essere movimentati al massimo entro un paio di giorni per evitare l’esposizione agli agenti esterni e per ridurre la saturazione della baia.

Le tempistiche ipotizzate mostrano l’importanza di questo spazio in ottica lean: lo sfruttamento della baia di picking permette di avvicinarsi al concetto di flusso tirato dalla domanda del cliente andando a produrre quello che serve, nella quantità che serve e minimizzando gli spostamenti. In realtà sono presenti vari vincoli, oltre a quelli visti in precedenza (grandezza dei prodotti, spazio richiesto dall’area, tipologia di prodotti da posizionare nell’area), che non permettono l’applicazione “classica” della baia di picking:

• i prodotti Infibra seguono la gestione make to stock: le merci sono prodotte per essere stivate a magazzino e trascorrono alcuni giorni prima che vengano spedite;

• la lista delle spedizioni viene generata con un giorno di anticipo, risulta difficile effettuare una programmazione più a lungo termine. Allo stesso modo l’ufficio produzione non sempre riesce a cambiare il programma in base alle spedizioni.

Figura 97 – Roller rack

Figura 96 – Possibile collocazione della baia di picking, segnalata in rosso, nel nuovo layout aziendale

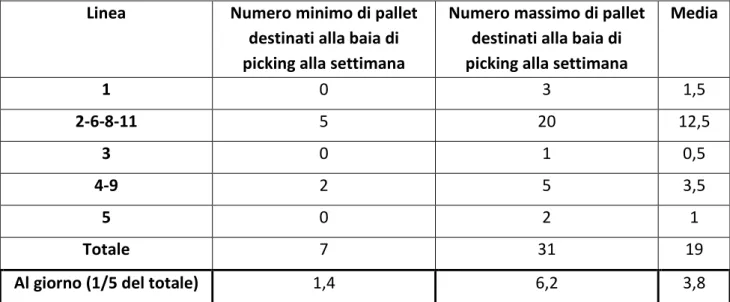

119 In base a questi vincoli il metodo per sfruttare una eventuale baia di picking, formalizzabile tramite una procedura, consisterebbe nel controllare la produzione giornaliera di ogni linea e verificare le eventuali richieste di singoli colli per la creazione di pedane picking nell’arco temporale di un paio di giorni al massimo. È necessario un dialogo tra l’ufficio produzione e l’ufficio commerciale sulle tempistiche richieste per la produzione del prodotto rispetto alla spedizione dei pancali picking: ci dovrebbe essere una comunicazione su quali articoli in produzione dovrebbero essere utilizzati nel picking e spediti entro lo stesso giorno o il successivo e un pancale di questi prodotti dovrebbe essere portato nella baia. In base alla Tabella 5 la produzione giornaliera in Infibra è di circa 88 pallet ma le tipologie di articoli prodotti variano per ogni linea:

• la linea 5 (monovelo) ha i tempi di riattrezzaggio più lunghi quindi in una giornata al massimo può avvenire un unico riattrezzaggio e un prodotto resta in macchina di solito per almeno 2 giorni. I prodotti vengono venduti principalmente a pancale intero, ogni settimana potranno essere indirizzati da 0 a 3 pallet alla baia di picking;

• sulla linea 1 (tovaglioli bar) difficilmente viene cambiato prodotto più di due volte in una giornata, al massimo succede per le stampe dei personalizzati ma tipicamente queste vengono vendute a pancale intero. Alcuni prodotti restano in macchina anche per una decina di giorni, ogni settimana potranno essere indirizzati da 0 a 2 pallet alla baia di picking;

• sulle linee 4 e 9 (buste portaposate) possono cambiare il prodotto anche più di una volta al giorno in quanto il changeover time è relativamente basso, è difficile che un prodotto resti in macchina per più di 3 giorni. Ogni settimana potranno essere indirizzati da 2 a 5 pallet alla baia di picking;

• le linee 2, 6, 8 e 11 (tovaglioli) hanno l’andamento maggiormente variabile a seconda del tipo di prodotto:

o i prodotti delle campagne stampa, come per la linea 1, vengono venduti a pancale intero;

o ci sono articoli che restano in macchina anche 5 giorni;

o altri articoli, appartenenti alla stessa famiglia, variano solo a livello di colore: in una

giornata possono andare in produzione anche 4 prodotti differenti.

Ogni settimana potranno essere indirizzati alla baia di picking dai 5 ai 20 pallet;

• la linea 3 non produce giornalmente come le altre macchine, di solito viene utilizzata quando è presente un operatore libero a causa di un guasto su un’altra linea.

Ogni settimana potrà essere indirizzato alla baia di picking al massimo un pallet.

Un quadro riassuntivo del numero di pancali destinabili in media alla baia di picking è rappresentato in Tabella 33.

120

Linea Numero minimo di pallet destinati alla baia di picking alla settimana

Numero massimo di pallet destinati alla baia di picking alla settimana

Media 1 0 3 1,5 2-6-8-11 5 20 12,5 3 0 1 0,5 4-9 2 5 3,5 5 0 2 1 Totale 7 31 19

Al giorno (1/5 del totale) 1,4 6,2 3,8

Tabella 33 – Numero di pancali destinabili in media alla baia di picking

In Figura 96 si vede che l’area in cui è stata pensata la collocazione della baia è occupata da 3 stive (da 6 pancali): lo spazio sarebbe sufficiente a movimentare il numero di pallet considerato in precedenza e dovrebbe essere possibile liberarlo sulla base di una gestione differente dei codici slow moving formalizzando un punto di riordino predefinito (l’argomento sarà approfondito nel

paragrafo 6.3.2).

Il contatto tra l’ufficio commerciale e l’ufficio produzione per la selezione dei codici da non fasciare e da indirizzare in baia di picking costituirebbe anche una forma ulteriore di monitoraggio sullo stato di avanzamento delle produzioni e degli ordini: alcuni problemi esposti nel paragrafo

4.1.2 (primo su tutti la messa in partenza di prodotti non pronti) probabilmente sarebbero

attenuati tramite l’utilizzo di questo spazio.

Per effettuare un’analisi più accurata su quanto la baia di picking possa influire sulla variazione delle tempistiche verrà preso in considerazione il MOST (Maynard Operation Sequence Tecnique), un sistema di tempi di spostamento predeterminati al fine di stabilire il tempo standard in cui un operatore svolge un compito.

Il MOST è stato inventato nella divisione svedese della H.B. Maynard verso la fine degli anni 60 come semplificazione del Method Times Measurement: quest’ultimo consisteva in una procedura che analizzava le operazioni manuali nei movimenti base necessari per svolgerle e assegnava a questi un tempo predeterminato alla luce di certe condizioni.

Il MOST riunisce insieme più movimenti concentrandosi sull’interazione con gli oggetti, quindi risulta più veloce da utilizzare a discapito di una piccola perdita di precisione

L’unità di misura è il TMU (time measurement unit) che corrisponde a 0,036 secondi.

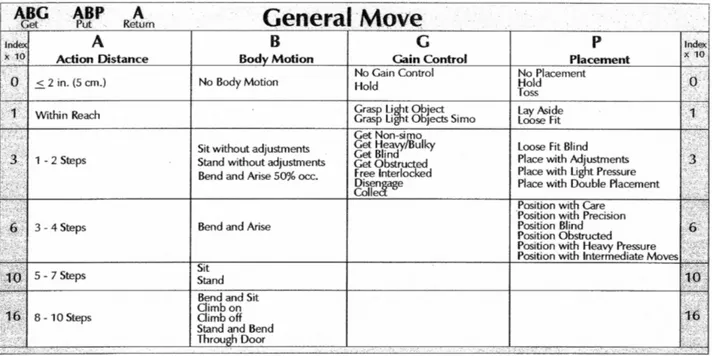

121 Tabella 34 – Modello della sequenza di movimenti generali secondo la tecnica MOST

A indica la distanza di azione (che si sviluppa in orizzontale, 1 step = 0,75 m); B indica il movimento del corpo (che si sviluppa soprattutto in verticale); G indica l’assunzione di controllo di un determinato oggetto;

P indica il posizionamento di questo oggetto.

Una volta ottenuti i vari indici per ogni fase si sommano e si moltiplicano per 10, il valore ottenuto corrisponde ai time measurement units, che successivamente verranno trasformati in secondi. I vantaggi del MOST sono:

• la stima efficiente del tempo per svolgere un incarico;

• l’accuratezza dei risultati;

• la facilità di apprendimento del metodo;

• lo sviluppo di un metodo di miglioramento continuo. Gli svantaggi del MOST sono:

• la richiesta di una descrizione esatta del lavoro e del layout;

• la possibilità di omettere elementi quando si stimano nuovi lavori;

• la difficoltà di attuazione in operazioni non ripetitive.

In seguito è riportato, dal riferimento bibliografico ufficiale, un esempio di calcolo del MOST: la sequenza di operazioni analizzate risulta simile a quelle svolte in Infibra.48

122 “Da una catasta situata a 3 metri di distanza, un oggetto deve essere preso, movimentato per 2 metri e posto in cima a un banco di lavoro con alcuni aggiustamenti. L’altezza di questa catasta varia da un metro al livello del pavimento. Seguendo il posizionamento dell’oggetto sul banco di lavoro l’operatore ritorna nella posizione originale che è a 3 metri e mezzo di distanza”

A6B3G3A3B3B0P3A10 280 TMU

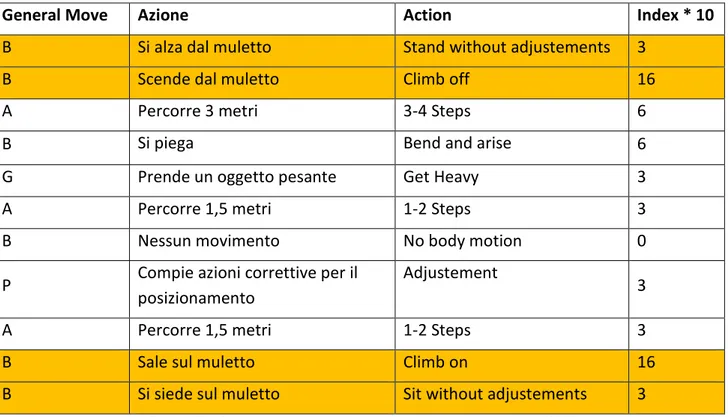

In questo caso possiamo confrontare la tempistica legata al classico picking in Tabella 35 con l’ipotetico picking nella baia di carico in Tabella 36.

General Move Azione Action Index * 10

B Si alza dal muletto Stand without adjustements 3

B Scende dal muletto Climb off 16

A Percorre 3 metri 3-4 Steps 6

B Si piega Bend and arise 6

G Prende un oggetto pesante Get Heavy 3

A Percorre 1,5 metri 1-2 Steps 3

B Nessun movimento No body motion 0

P Compie azioni correttive per il posizionamento

Adjustement

3

A Percorre 1,5 metri 1-2 Steps 3

B Sale sul muletto Climb on 16

B Si siede sul muletto Sit without adjustements 3

Tabella 35 – Sequenza movimenti picking standard secondo la tecnica MOST

Totale = 62*10= 620 TMU 620 TMU*0,036 s/TMU = 22,32 s

Le operazioni legate alla salita e alla discesa dal muletto sono evidenziate in arancione: in questo caso devono essere sempre effettuate ogni volta che l’operatore raggiunge un nuovo pancale. Nella baia di picking per ogni ulteriore pancale da cui l’operatore recupera i colli le operazioni in arancione vengono evitate.

I movimenti del corpo dell’operatore (azione B) nella baia sono più limitati, per questo motivo i valori relativi ai Body motion saranno più bassi. È difficile quantificare questa differenza perché il movimento del corpo nel caso della baia è standardizzato, nell’altro può variare, quindi per il picking classico sono stati considerati 60 TMU invece di 30.

123 Non è quantificabile il tempo di ricerca del pancale da cui prelevare il collo in magazzino poiché non è considerabile come attività standard in base alla variazione sia delle distanze che alle possibili difficoltà di reperimento.

Nel caso successivo invece l’operatore non ha il problema di trovare il prodotto e l’unico tempo necessario è quello per la movimentazione al fine di raggiungere la baia di picking.

General Move Azione Action Index * 10

A Percorre 3 metri 3-4 Steps 6

B Si piega Bend and arise 50% 3

G Prende un oggetto pesante Get Heavy 3

A Percorre 3 metri 3-4 Steps 6

B Nessun movimento No body motion 0

P Compie azioni correttive per il posizionamento

Adjustement

3

A Nessun movimento No body Motion 0

Tabella 36 – Sequenza movimenti baia di picking secondo la tecnica MOST

Totale = 21*10= 210 TMU 210 TMU*0,036 s/TMU = 7,56 s

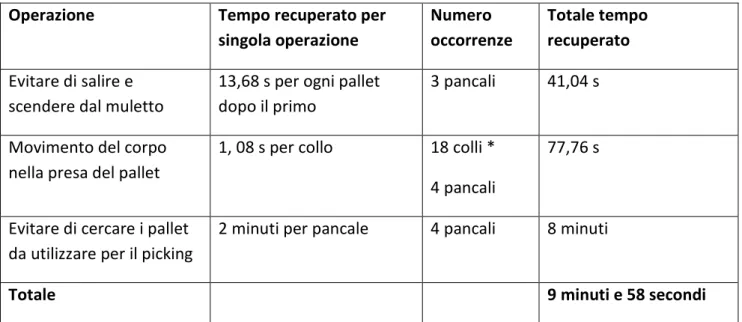

Il risparmio di tempo dovuto solo alla movimentazione dal muletto è di 38 TMU corrispondenti a 13,68 secondi per pallet dal secondo pancale in poi.

Il risparmio di tempo dovuto al movimento del corpo è di 1, 08 s a collo.

Per raggiungere l’area di picking con il muletto si considera il tempo di 1 minuto, per trovare un pancale in magazzino per il picking il tempo è variabile: considerando come tempo medio 3 minuti il risparmio di tempo è di circa 2 minuti a pancale.

124 6.2.5. Quantificazione economica finale delle varie scelte

Malgrado sia stata scartata la possibile installazione del sistema RFID per i vari motivi espressi nel

paragrafo 6.2.2 (la mancanza di posizioni fisse per alcuni prodotti, l’impossibilità di sfruttare la

tecnologia diffusamente a monte e a valle nella supply chain, i disturbi magnetici causati dalle scaffalature metalliche) dovendo quantificare una eventuale spesa per l’installazione di questo sistema l’ordine sarebbe quello dei 30000 €.

I dati riportati in Tabella 37 sono volutamente cautelativi sulla base a un cambio €/$ = 1 .

Oggetto Prezzo Singolo (€) Quantità Prezzo Complessivo (€)

Reader 2000 4 (magazzinieri) 8000

Antenne 400 8 (2 per ogni area stoccaggio

prodotti finiti)

3200

Cavo 8

(prezzo a metro)

160 (8 antenne a massimo 20 metri dal reader)

1280

Tag 0,30 2500 (la media dei pallet a

magazzino è 2300)

750

Software 10000 1 10000

Portale 4000 1 4000

TOTALE 27230

Tabella 37 – Valutazione economica dell'installazione di un sistema RFID

Il metodo di stoccaggio delle pedane a magazzino utilizzato attualmente da Infibra comporta una spesa giornaliera di 44,45 €. Il costo di queste materie prime è dovuto alla fasciatura di 88 pallet provenienti dalla produzione e da quella di 39 pallet che saranno fasciati per il picking. In totale quindi vengono fasciati 127 pallet al giorno con un costo di estensibile di 0,35 €/pallet fasciato. Il metodo con la baia di picking, compatibilmente con la possibilità di spedire subito i colli per il picking in produzione, potrebbe evitare la fasciatura di circa 4 pallet a giorno (dai calcoli in Tabella 33) per un risparmio economico di circa 1,4 € a giorno. Il vero risparmio però verrebbe conseguito nella riduzione del tempo piegato per l’assemblaggio del picking e soprattutto nell’evitare la ricerca del collo a magazzino, come è possibile vedere in Tabella 38.

Il metodo che utilizza dei cartoni al posto della fasciatura perde di utilità nell’ambito della baia di picking: potrebbe essere utilizzato come protezione ulteriore ma andrebbe in contrasto con la movimentazione veloce dei colli.

125 Nel caso il cartone protettivo posto sul pallet venga utilizzato in magazzino la spesa di 19,1€ viene recuperata in 19,1/0,35 = 55 utilizzi: in base all’impossibilità di sfruttare il pallet con il cartone come pedana intera immediatamente spedibile la scelta appare limitante.

Operazione Tempo recuperato per

singola operazione Numero occorrenze Totale tempo recuperato Evitare di salire e scendere dal muletto

13,68 s per ogni pallet dopo il primo

3 pancali 41,04 s

Movimento del corpo nella presa del pallet

1, 08 s per collo 18 colli * 4 pancali

77,76 s

Evitare di cercare i pallet da utilizzare per il picking

2 minuti per pancale 4 pancali 8 minuti

Totale 9 minuti e 58 secondi

Tabella 38 – Tempo recuperato in un giorno tramite l'utilizzo di una baia di picking rispetto alla ricerca classica dei colli per il picking in magazzino

6.3.

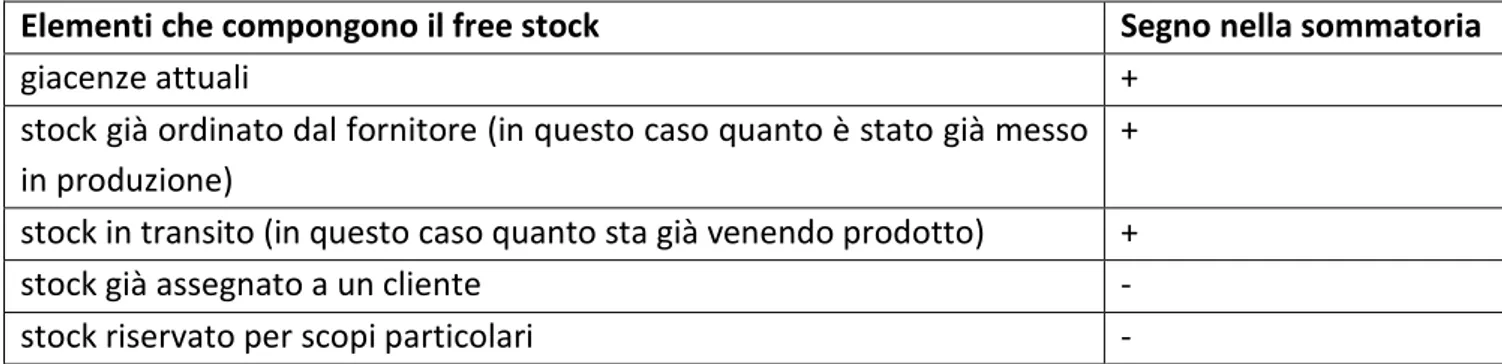

La gestione delle scorte

6.3.1. L’attuale metodo di gestione in Infibra

In Infibra, malgrado siano presenti alcune differenze importanti tra il modello teorico e quello attuato, il sistema utilizzato per la gestione delle scorte si basa sul periodo fisso di riordino, detto anche Economic Order Period: l’intervallo temporale tra i punti di riordino resta uguale nel tempo ma variano le quantità di prodotto ordinato.

Il vantaggio di questo sistema sta nella possibilità di pianificare l’attività di replenishment, soprattutto quando si lavora per grandi lotti di produzione. Il metodo, ogni volta che è passato il periodo di tempo prefissato dall’ultimo punto di riordino, sottrae dal massimo livello di stock il free stock per determinare la quantità che deve essere ordinata per riempire l’inventario.

126

Elementi che compongono il free stock Segno nella sommatoria

giacenze attuali +

stock già ordinato dal fornitore (in questo caso quanto è stato già messo in produzione)

+ stock in transito (in questo caso quanto sta già venendo prodotto) +

stock già assegnato a un cliente -

stock riservato per scopi particolari -

Tabella 39 – Componenti del free stock

Questo processo prevede quindi 3 parametri che devono essere stabiliti: il periodo di revisione, lo stock di sicurezza richiesto per coprire la variabilità degli ordini sul lead time oltre al periodo di revisione e il livello di stock massimo.

Periodo di revisione

La revisione all’Infibra viene effettuata almeno una volta alla settimana. Da un punto di vista teorico questa potrebbe essere adeguata alla tipologia di prodotto, per esempio distinguendo i prodotti in ABC per quantità vendute:

• Codici di tipo A: revisione giornaliera o settimanale;

• Codici di tipo B: revisione ogni 2 settimane o mensile;

• Codici di tipo C: revisione mensile o trimestrale.

Scorta di sicurezza

Il sistema a periodo fisso di riordino avrà bisogno di uno stock di sicurezza. Al momento della revisione si determina l’ammontare dello stock di sicurezza che sarà richiesto per coprire la l’incertezza degli ordini durante:

• l’intervallo di tempo tra questa revisione e la prossima;

• il lead time della fornitura;

• l’inaffidabilità del lead time del fornitore.

Mentre il secondo e il terzo componente erano già presenti nel sistema a revisione continua, in cui il prodotto viene mandato in produzione in una quantità fissa appena scende sotto una determinata soglia, il primo componente è utilizzato esclusivamente in questo sistema di riordino. Poiché la situazione delle giacenze a magazzino non sarà rivista fino a che sarà giunto il momento della prossima revisione è necessario aggiungere anche questo intervallo: è come se estendessimo il lead time degli ordini.

127 La formula intera della scorta di sicurezza è:

= [ + × +

× ]

= × !

Il massimo livello di stock

Nel momento in cui viene effettuata la revisione dell’inventario l’ammontare di stock che sarà richiesto prima di una nuova revisione sarà:

" + =

× + # +

Ulteriori considerazioni

Oggetti che hanno revisioni frequenti e lead time brevi sono i prodotti più indicati per l’utilizzo di questo metodo. In presenza di prodotti stagionali si resettano i parametri che determinano il livello massimo di stock, i quali generalmente andrebbero rivisti per i prodotti con un maggior volume di vendita da 1 a 3 mesi o quando giungono grandi variazioni degli ordini.

Se il lead time è più lungo del periodo di revisione il principio del calcolo non cambia ma si deve tenere conto degli stock ordinati ma non ancora ricevuti, ciò deve essere visibile nel sistema. La revisione periodica rispetto alla revisione continua permette di gestire meglio l’incertezza, è utilizzata solitamente per i codici a maggior valore (classe A) nell’industria dei fast-moving consumer goods dove fornisce il ritmo per il controllo.49

In Infibra è il responsabile di produzione che decide quando iniziare la produzione di un articolo: durante la revisione viene fornito dal gestionale aziendale il resoconto delle giacenze, degli ordini richiesti dal cliente e delle quantità già in macchina per articolo. Malgrado sia presente per ogni articolo un valore di soglia che dovrebbe indicare al responsabile di produzione quando mandarlo in produzione questo non viene necessariamente rispettato in quanto spesso non viene ritenuto attendibile.

49 S. Emmett, David Granville, 2007, excellence in Inventory Management How to minimise costs and maximise

128 6.3.2. Un possibile metodo di gestione per i codici slow moving

I codici slow moving

I prodotti slow moving prendono il nome in base alla loro bassa richiesta sul mercato, quindi si muovono lentamente. Non è presente un’univocità nella classificazione dei codici slow moving: alcuni li considerano i prodotti che su un anno hanno meno di 6 mesi di richiesta, altri li considerano come i prodotti che non vengono spediti oltre un certo periodo di tempo, altri sostengono che sono i prodotti con l’indice di rotazione più basso. In base alla possibilità di analisi sono stati considerati slow moving quei codici di Infibra rientranti nelle classi fatturato C e giorni di permanenza a magazzino C (prodotti che fatturano poco e che hanno una bassa rotazione) per un totale di 84 codici.

Dei codici presi in considerazione 16 (presenti in Tabella 40) fanno parte della classe A della scorta media di pallet a magazzino (almeno 9 pancali), 31 fanno parte della classe B (dai 5 ai 9 pancali). Su questi articoli è stato valutata la stima di un determinato punto di riordino in base a una certa distribuzione della domanda del cliente.

Tabella 40 – Codici slow moving che occupano più spazio a magazzino

La distribuzione di Poisson

Gli articoli slow moving non possiedono la classica distribuzione degli ordini a campana che può verificarsi negli altri ordini. Secondo alcuni studi la domanda degli articoli slow moving segue la distribuzione di Poisson, dal nome del suo inventore, un matematico francese dell’800. Questa distribuzione ebbe come primo utilizzo la determinazione del numero di soldati morti per calci di cavallo in 10 reggimenti dell’esercito prussiano su un intervallo di 20 anni.50

50 http://www.mun.ca/biology/scarr/smcPoisson_distributions.html WWCDAR WWDES Pallet vendut i Colli Vendut i Fatturato prodotto (fatt. su prodotto * n. prodotti venduti ) Classe di fatturato Giorni PALL in magazzino Classe Giorni PALL in magazzino Scorta media PALL 2014-01 Classe spazio occupato giacenza Valorizzazion e giacenze pallet I-0935 TOV.KITCHEN 35X38 31,2 13572,6 92% 748 € 12.098 C 602,2C 51,6A € 20.015 I-0876 INFIORE 25 2V FUXIA (100PZ X30) 15,8 14345,3 97% 507 € 11.620 C 219,3C 9,5A € 7.001 I-0877 INFIORE 25 2V LILLA (100PZ X30) 13,7 14374,4 98% 439 € 10.617 C 278,1C 10,5A € 8.110 I-0754 TISSU' VERDE LIME 2V (40PZ X36) 12,1 14438,6 98% 290 € 6.051 C 272,5C 9,0A € 4.530 I-0735 PORTAPOSATE PANAREA(125X8) 11,8 14462,2 98% 282 € 8.855 C 296,5C 9,6A € 7.214 I-0713 INFIORE 40 2V NERO (50PZ X24) 7,7 14559,4 99% 308 € 5.313 C 608,4C 12,9A € 8.881 I-0695 INFIORE 25 2V DRINK ARANCIO (100PZ 4,0 14645,3 99% 127 € 3.140 C 1022,5C 11,1A € 8.821 I-0665 ROYAL BLUE (50PZ X24) 3,5 14663,8 100% 70 € 3.319 C 979,8C 9,4A € 8.935 I-0495 INFIORE 25 2V GRIGIO (100PZ X 30) 3,5 14667,3 100% 111 € 2.707 C 1026,8C 9,8A € 7.636 I-0736 PORTAPOSATE BAMBOO (125X8) 3,0 14677,0 100% 72 € 2.592 C 1552,2C 12,8A € 11.053 I-0640 INFIORE 33 2V V.LIME (50PZ X24) 2,4 14684,7 100% 135 € 1.822 C 2644,4C 17,5A € 13.238 I-0694 INFIORE 25 2V DRINK CREMA (100PZ X3 2,2 14686,9 100% 69 € 1.847 C 2539,0C 15,0A € 12.883 I-0715 INFIORE 40 2V V.LIME (50PZ X24) 2,0 14693,0 100% 80 € 1.612 C 2948,4C 16,2A € 13.055 I-0641 INFIORE 33 2V BLU OCEANO (50PZ X24) 1,9 14700,8 100% 105 € 1.393 C 1982,5C 10,2A € 7.585 I-0716 INFIORE 40 2V BLU OCEANO (50PZ X24) 1,7 14706,2 100% 68 € 1.279 C 2689,5C 12,6A € 9.447 I-0666 ROYAL BLACK (50PZ X24) 1,4 14713,8 100% 28 € 1.127 C 2670,2C 10,3A € 8.267

129 La distribuzione risulta idonea per quegli oggetti la cui richiesta presenta lunghi periodi di mancanza di ordini, la media di questa risulterà bassa, come nel caso delle parti di ricambio di un macchinario.

Se costruendo un istogramma la distribuzione normale non risulta idonea (in quanto la grande occorrenza degli 0 nella domanda tende a sbilanciare la classica campana verso la parte sinistra) può essere opportuno valutare l’utilizzo della distribuzione di Poisson.

Di solito in questa distribuzione la media ha un valore simile alla varianza, per esempio la serie in Tabella 41 risulta adatta a essere analizzata tramite una poissoniana perché è caratterizzata da media 0,4 (4/10) e varianza pari a 0,44.

0 1 0 0 0 0 2 0 0 1 0

Tabella 41 – Ipotetica serie analizzabile tramite la distribuzione di Poisson

Se il livello di ordini è maggiore all’unità per periodo, per esempio 2 o 3 unità, la distribuzione normale risulta più appropriata al fine di analizzare la serie. La distribuzione di Poisson di solito viene utilizzata per prodotti di consumo ad alto valore, parti di veicolo, prodotti stock.

Prodotti a valore più basso (come materiale per le pulizie, strumenti per le saldature, bulloni e viti) non sono idonei per essere gestiti tramite questo metodo.

Una distribuzione “granulosa” (lumpy) come quella in Tabella 42, caratterizzata da media 0,9 e varianza 9, non si presta a essere analizzata né da una distribuzione Normale né da una Gaussiana. In questo specifico caso è più opportuno gestire gli ordini singolarmente cercando di anticipare la richiesta dal momento che di solito è associata a un singolo cliente.

0 0 0 0 0 0 0 0 0 10 0

Tabella 42 – Ipotetica serie non analizzabile tramite la distribuzione di Poisson

La legge della distribuzione di Poisson permette il calcolo della probabilità dell’accadimento di certo numero di eventi data una media conosciuta (per esempio la richiesta settimanale) e costante nel tempo.

La tabella di Poisson (Tabella 43) associa per ogni media la possibilità che esca un valore pari o maggiore di r (random events, eventi casuali). Per esempio la probabilità che un numero risulti maggiore o uguale a 0 è una certezza, per questo motivo con r = 0 la probabilità sarà = 1.

130 Osservando la tabella di Poisson ci sarà un valore massimo di r oltre il quale la probabilità sarà considerata non misurabile. In alternativa i calcoli possono anche essere espressi sotto forma del numero di settimane nelle quali si presenterà un certo numero di ordini risolvendo il rapporto:

$ à % ’ ∶ 100% = . ∶ 52

Un possibile sistema di controllo per i codici slow moving

Questo sistema è simile a quello a revisione periodica per i codici veloci in cui è stabilito un massimo livello di giacenze basato sul principio dell’uno mancante, uno ordinato.

Per determinare il massimo livello di giacenza sono richieste le seguenti informazioni:

• media degli ordini nel periodo;

• lead time della fornitura;

• livello di servizio.

Queste informazioni insieme alle tabelle di Poisson stabiliranno:

• il massimo livello di giacenza;

• il relativo livello di servizio;

• la relativa probabilità di stockout (probabilità che sia terminato un prodotto a magazzino).

Esempio:

Media degli ordini per periodo: 1.1 Lead time della fornitura: 1

Livello di servizio: 95%

Media degli ordini in relazione al lead time: 1.1 * 1 = 1.1

La media degli ordini per periodo viene arrotondata per eccesso a scopo cautelativo. Tabella 43 – Tabella di Poisson

131 Si assume che i lead time risultino fissi, in genere variano dalle 6 alle 12 settimane, in realtà in azienda la valutazione viene fatta settimanalmente però c’è una determinata sequenza di produzione da rispettare. Per questo motivo è stato considerato il lead time pari a 2 settimane perché si considera che l’articolo debba essere schedulato e debba raggiungere il suo turno per essere prodotto. Il punto di riordino dovrebbe essere rivisto 3 o 4 volte per anno in quanto la media degli ordini relativi al prodotto venduto può variare nel tempo. Nel caso che sia già ricominciato il ciclo di ripristino le future domande durante questo lead time vengono gestite non solo andando a ripristinare il livello di stock ma anche considerando i nuovi ordini arrivati.

Applicazione su un articolo:

Prodotto I-0487 (Classe Fatturato B, Classe Scorta media di pallet B, Classe giorni a magazzino C)

È stato scelto come esempio un prodotto di una classe diversa da quelle considerate in precedenza, ma che comunque ha un indice di rotazione basso, per dimostrare che il metodo è applicabile sulla base della distribuzione delle vendite indipendentemente dalle giacenze presenti in magazzino. Il motivo principale per cui molti dei codici della classe di fatturato B non sono sempre utilizzabili è legato alle quantità di vendita: dei 27 codici appartenenti a questa selezione la metà hanno una vendita media di almeno 1 pallet e mezzo ogni 15 giorni, questo tipo di domanda è più vicina alla distribuzione gaussiana.

PASSO 1

Valutare se la domanda del prodotto rispetta la distribuzione di Poisson.

In Tabella 44 nella parte sinistra si può osservare la serie dei pallet venduti di un determinato prodotto ogni 2 settimane. Si possono confrontare la probabilità di richiesta di un certo quantitativo di pallet dato dalla distribuzione di Poisson, nella zona destra della tabella, con la percentuale di volte che sono stati richiesti nel singolo periodo nella realtà, nel centro della tabella: i valori risultano simili tra di loro. Sfruttando la cumulata dei colli venduti ogni 2 settimane (frequenza dell’analisi), dividendo la sommatoria per il numero di colli su pallet per quel prodotto (quindi ottenendo la cumulata dei pallet venduti), arrotondando per eccesso (questa scelta è stata fatta per ottenere dei numeri interi sui quali si basa la distribuzione) e sottraendo dalla cumulata di un periodo il valore del periodo precedente si può constatare il numero di pallet venduti in ogni periodo: per determinati articoli si ottiene una distribuzione con media e varianza simili.

132

PASSO 2

Calcolare il numero degli out of stock all’interno del lead time per i vari livello di stock massimo.

Il modello è stato creato per determinare un punto di riordino che fornirà il livello di servizio richiesto durante il ciclo di riordino. Più alto sarà il livello di riordino, minore sarà la probabilità di finire senza scorte durante il ciclo di riordino. Si seleziona un punto di riordino e si calcola la probabilità che le varie domande eccedano quanto stabilito. Successivamente si seleziona un punto di riordino maggiore per vedere come cambia il livello di servizio, si possono osservare i risultati per la percentuale di stockout in Tabella 45.

Differenza di pallet rispetto al punto di riordino (2 pallet) Probabilità di accadimento Stockout medio, l’ultimo valore rappresenta il totale A (3 pallet) B C = A*B 3-2=1 6,13% 0,0613 4-2=2 1,53% 0,0306 4-3=1 1,53% 0,0153 5-2=3 0,31% 0,0093 5-3=2 0,31% 0,0062 6-2=4 0,05% 0,002 6-3=3 0,05% 0,0015 7-2=5 0,01% 0,0005 7-3=4 0,01% 0,0004 = 0,1037 = 0,0234

Tabella 45 – Stockout del prodotto I-0487 con un punto di riordino pari a 2 o 3 pallet Codice I-0487 Articolo INFIORE 33 2V FUCSIA (50PZ X24)

Periodo Pallet ordinati

1 0

2 2 Pallet Ordinati % occorrenza Distribuzione di Poisson m=1 Probabilità di accadimento

3 1 4 0 0 33,33% 0 1 36,79% 5 0 1 41,67% 1 0,6321 36,79% 6 2 2 20,83% 2 0,2642 18,39% 7 0 3 4,17% 3 0,0803 6,13% 8 2 4 0,019 1,53% 9 0 5 0,0037 0,31% 10 1 6 0,0006 0,05% 11 1 7 0,0001 0,01% 12 3 13 0 14 1 15 1 16 1 17 1 18 1 19 1 20 2 21 0

22 2 Somma Pallet ordinati 23,0

23 1

Media Pallet ordinati

per periodo 0,96

24 0 Dev std Pallet ordinati 0,85867

133

Passo 4:

Si calcola il livello di servizio dato da ciascun punto di riordino 1234556 72 84932:26 = ; −14B7 C2A4 A4726 7455B 76ABD7B<=6>?6@= A4726 %

(1 – 0,1037/1) % = 89,63%

(1 – 0,0234/1) % = 97,66%

sarà sviluppato in Tabella 46 un sommario di questo tipo:51

Punto di riordino % Livello di servizio

2 89,63%

3 97,66%

Tabella 46 – Livello di servizio riguardante il prodotto I-0487 con un punto di riordino pari a 2 o 3 pallet

Il quantitativo di pallet venduti per periodo (ogni due settimane) e l’andamento nel tempo delle vendite per l’articolo analizzato (I-0487) sono visibili in Figura 98 e in Figura 99.

L’articolo in questione nell’anno 2013 ha avuto una giacenza media di 8,2 pallet quindi è presente un certo margine per operare dal momento che aveva, malgrado non fosse formalizzato, un punto di riordino più elevato. Un’analisi del genere è maggiormente utile quando la classe di scorta media di pallet a magazzino è di tipo A o B: nel caso di prodotti che occupano in media meno di 5 posti pallet a magazzino (classe C) la trattazione perde di significato. Quando un articolo va in macchina deve essere prodotto almeno un determinato numero di pallet perché la bobina deve

51 S.Emmett, David Granville, 2007, excellence in Inventory Management How to minimise costs and maximise

service, Liverpool Academic Press: Slow demand items and Poisson distribution, p. 24-32

0 2 4 6 8 10 12 0 1 2 3 Occorrenze per caso

Numero pallet venduti per periodo

0 1 2 3 4 1 3 5 7 9 11 13 15 17 19 21 23 Numero pallet venduti Periodo

Figura 98 – Pallet del prodotto I-0487 venduti per

periodo: numero di occorrenze per caso Figura 99 – Pallet del prodotto I-0487 venduti per periodo: andamento nel tempo degli ordini

134 essere terminata e il riattrezzaggio non deve ridurre eccessivamente le ore a disposizione per la lavorazione. Il metodo risulta semplice ma abbastanza macchinoso, in particolare risulta onerosa, in termini di tempo, lo studio per determinare se l’articolo può essere analizzato o meno tramite questo tipo di distribuzione. In Tabella 47 è presente l’analisi delle vendite dell’articolo I-0754 (Classe Fatturato C, Classe Scorta media di pallet A, Classe giorni a magazzino C): uno codice che vende poco, lentamente e di cui sono presenti molte giacenze a magazzino.

La distribuzione delle vendite non potrà essere trattata con una poissoniana a causa del picco di domanda presente nelle prime due settimane di febbraio, questo effetto viene evidenziato in Figura 100 e Figura 101. I grafici sono stati inseriti solo a scopo indicativo perché è possibile vedere subito dalla Tabella 47 che la deviazione standard della domanda corrisponde a più del doppio della media. In questo caso non è stato difficile determinare che l’articolo ha una domanda di tipo lumpy ma ci possono essere varie situazioni più indefinite dove la scelta se affidarsi o meno a questa metodologia di gestione non è semplice.

Un esempio di un codice che si presta bene all’utilizzo della metodologia, appartenente alle stesse classi dell’articolo I-0754 analizzato prima, è l’articolo I-0713. In seguito è riportata la stessa analisi che è stata effettuata per i due articoli precedenti in Tabella 48, Figura 102 e Figura 103.

Figura 100 – Pallet del prodotto I-0754 venduti per periodo: numero di occorrenze per caso

Figura 101 – Pallet del prodotto I-0754 venduti per periodo: andamento nel tempo degli ordini Tabella 47 – Analisi vendite articolo I-0754

A WWDES 2013- 01-01 PALL 2013- 01-15 PAL L 2013- 02-01 PALL 2013- 02-15 PALL 2013- 03-01 PAL L 2013- 03-15 PALL 2013- 04-01 PALL 2013- 04-15 PALL 2013- 05-01 PAL L 2013- 05-15 PAL L 2013- 06-01 PALL 2013- 06-15 PALL 2013- 07-01 PALL 2013- 07-15 PAL L 2013- 08-01 PALL 2013- 08-15 PAL L 2013- 09-01 PALL 2013- 09-15 PALL 2013- 10-01 PALL 2013- 10-15 PAL L 2013- 11-01 PALL 2013- 11-15 PALL 2013- 12-01 PALL 2013- 12-15 PALL Som ma Palle t Media Pallet per perio do Dev std I-0754 TISSU' VERDE LIME 2V (40PZ X36) 0 0 5 0 0 0 0 1 1 1 0 0 1 0 1 1 0 0 0 1 0 1 0 0 13,0 0,54 1,06

0 1 2 3 4 5 6 1 3 5 7 9 11 13 15 17 19 21 23 Numero pallet venduti Periodo