1 MANIPOLAZIONE AUTOMATICA DEI MATERIALI

NON RIGIDI

1.1 Definizione del problema

Esiste un larga classe di materiali non rigidi per i quali le deformazioni rivestono un ruolo determinante per la loro manipolazione. Gli oggetti realizzati con tali materiali sono molli, molto flessibili, dall’aspetto di fogli o lamine, bidimensionali o disposti alla rinfusa, inoltre la maggior parte di essi viene prodotta da materiali naturali a cui è associata un forte variabilità delle proprietà meccaniche e delle dimensioni. La manipolazione di tali materiali rappresenta un problema molto sentito per il quale attualmente non esistono soluzioni efficienti.

Il problema investe molti settori industriali quali ad esempio quello tessile e del pellame, con le difficoltà legate alle operazioni di carico e scarico delle stazioni in cui il materiale viene lavorato; la sartoria, dove è richiesto il posizionamento della stoffa su macchine per il taglio automatico e la successiva raccolta delle forme tagliate; l’industria della plastica, in cui molte applicazioni prevedono il montaggio di fogli sottili su supporti metallici o di altro materiale plastico; le industrie interessate alle realizzazioni in fibra di carbonio, per quel che riguarda le applicazioni di fogli su vari tipi di superfici; l’industria alimentare in cui occorre movimentare prodotti estremamente deformabili disposti alla rinfusa.

1.2 Stato dell’arte

Attualmente, nella maggioranza dei casi, la manipolazione dei materiali non rigidi avviene in modo manuale. Tuttavia alcuni fattori come l’esigenza di riduzione dei costi di produzione e di un elevata qualità del prodotto spingono verso l’automazione del processo di manipolazione.

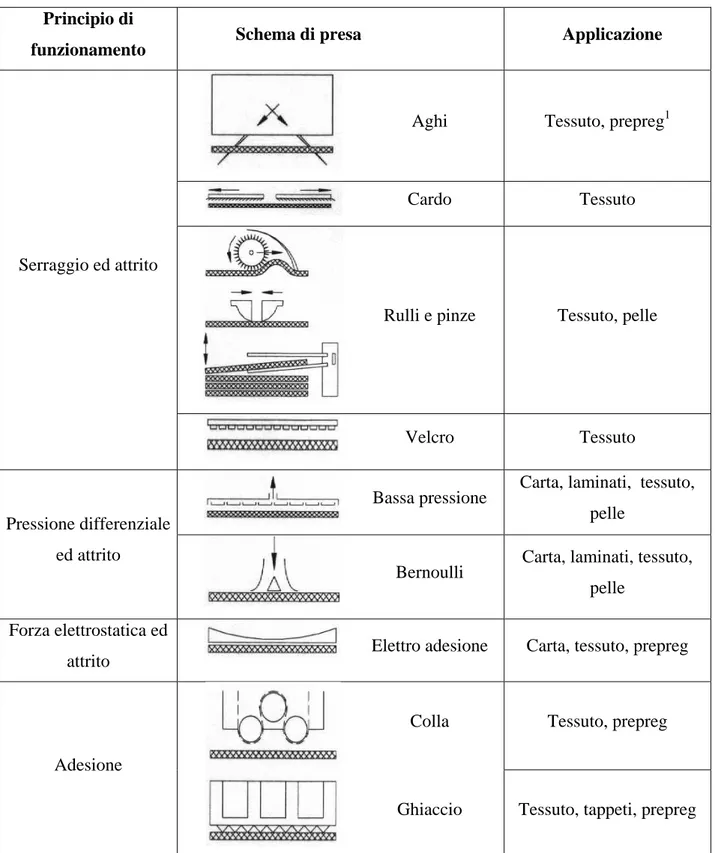

Sono state sviluppate diverse tecniche di presa e manipolazione, ciascuna basata su un diverso principio fisico, le più diffuse sono schematizzate nella tabella 1.

Principio di

funzionamento Schema di presa Applicazione

Aghi Tessuto, prepreg1

Cardo Tessuto

Rulli e pinze Tessuto, pelle Serraggio ed attrito

Velcro Tessuto

Bassa pressione Carta, laminati, tessuto, pelle

Pressione differenziale ed attrito

Bernoulli Carta, laminati, tessuto, pelle

Forza elettrostatica ed

attrito Elettro adesione Carta, tessuto, prepreg

Colla Tessuto, prepreg

Adesione

Ghiaccio Tessuto, tappeti, prepreg

Tabella 1: Tecniche di presa e manipolazione di materiali non rigidi

1

Tessuto imbevuto di resina non ancora polimerizzata (resina termoindurente), usato per la fabbricazione di materiali compositi

0 5 10 15 20 25 30 35 40 45 % u s e Freezing Clips Adhesion Needs or Pins Suction Electrostatic Jet/Vacuum Pinches

Figura 1. 1: Percentuali di utilizzo dei vari principi di presa

Nella figura 1.1 [1] si indicano le percentuali di utilizzo dei vari principi e si nota come la maggior parte dei grippers presentati in letteratura utilizza il principio di intrusione attraverso aghi (needles or pins, 42%) e la presa mediante pinze (pinches, 42%). La preferenza di tali principi di presa, come pure per il principio di adesione (adhesion), è dovuta alla semplicità del metodo di afferraggio.

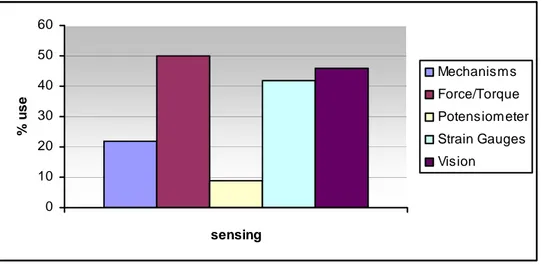

A tali sistemi di presa sono associati vari tipi di tecniche di controllo le cui percentuali di utilizzo sono mostrate in figura 1.2 [1].

0 10 20 30 40 50 60 sensing % u s e Mechanisms Force/Torque Potensiometer Strain Gauges Vision

Figura 1. 2: Percentuali di utilizzo di tecniche di controllo del processo di manipolazione.

Considerando la flessibilità dei grippers in termini della gamma di compiti di manipolazione (afferrare, posare, piegare), i grippers possono essere classificati in due categorie: quelli progettati principalmente per operazioni pick and place e quelli capaci di

svolgere più compiti di manipolazione. Appartengono alla prima categoria il 79% dei grippers presenti in letteratura.

1.2.1 Presa tramite serraggio ed attrito.

Come mostra la tabella 1, possono essere classificati in questa categoria quei sistemi che realizzano la presa con un contatto diretto tra il gripper ed il materiale da manipolare e la mantengono sfruttando le forze di pressione e di attrito che nascono dal contatto.

Il sistema ad aghi prevede che due o più aghi penetrino all’interno del materiale da movimentare. Si usano aghi dritti o curvi e la profondità di puntura ed il loro angolo di inclinazione rispetto alla superficie da afferrare variano in base alle caratteristiche del materiale. Specialmente per spessori variabili questo sistema di regolazione non automatico comporta notevoli perdite di tempo dovute alla regolazione manuale delle caratteristiche del gripper e quindi la versatilità del sistema di presa è ridotta.

Il sistema a cardo fa uso di due tappeti ricoperti di piccoli aghi inclinati tutti di uno stesso angolo rispetto alla normale alla superficie, ma con verso opposto nei due tappeti. Appoggiando con una lieve pressione i tappeti sul tessuto ed allontanandoli reciprocamente di una piccola quantità si ottiene l’interazione tra gli aghi ed il tessuto, anche se con modeste forze di presa. Come è evidente dal principio di funzionamento, questi sistemi comportano un possibile danneggiamento dello stato superficiale del materiale da movimentare e non garantiscono delle elevate forze di afferraggio.

L’uso del velcro è fortemente influenzato dalla caratteristica di pelosità del materiale e presenta complicazioni nella fase di rilascio dell’oggetto.

I sistemi che prevedono l’utilizzo di pinze e rulli sono impiegabili per la presa di materiali sotto forma di fogli, nel caso in cui è possibile l’accesso alle due facce contrapposte, e di materiali disposti alla rinfusa. I gripper costituiti da rulli possono utilizzare vari principi per afferrare il materiale (intrusione con aghi, principio elettrostatico, adesione).

Nelle figure seguenti sono mostrati alcuni tipi di gripper appartenenti a quest’ultima categoria.

Figura 1. 3: The Robotfish [2] Figura 1. 4: Elettrosttc roller gripper[2]

Figura 1.1 : Gripper con pinze per l'afferraggio di pelli e tessuti [1]

Figura 1.2: Pinze per l'afferraggio di pomodori [2]

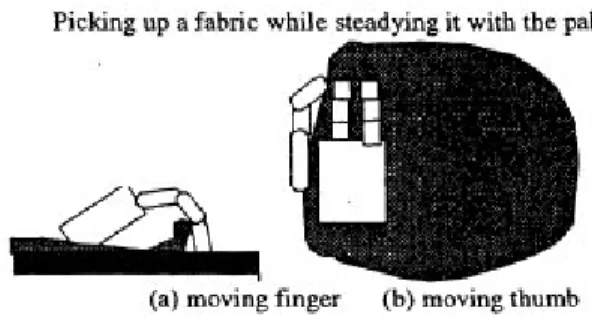

Nella figura 1.7 [3] è mostrato un gripper che simula il modo d’afferraggio proprio delle dita umane, a cui è richiesta la presa di un particolare oggetto facente parte di un cumulo di oggetti disposti alla rinfusa. Il gripper si posiziona sull’oggetto grazie all’elaborazione di un’immagine del mucchio di oggetti, attraverso cui vengono ricavate le coordinate spaziali del punto di presa.

Figura 1.3: Gripper per la presa di materiali alla rinfusa [3]

Figura 1.4: “Pinza adattativa per al raccolta di elementi flessibili in multi o singolo strato” [4]

In figura 1.8 è mostrato lo schema di una pinza [4] per la presa da una superficie piana di elementi flessibili in strato singolo o in plichi multistrato. Il modulo di presa è costituito da due lamine di supporto divaricabili, e da un elemento di bloccaggio che trasla perpendicolarmente al piano delle lamine. La pinza si avvicina lateralmente all’oggetto da prelevare ed inserisce la lamine tra il piano d’appoggio e l’oggetto stesso, quindi l’elemento di bloccaggio si abbassa sull’oggetto sino a realizzare la forza di presa necessaria.

Figura 1.5: Gripper costituito da dita e palmo per la manipolazione di tessuti [5]

In figura 1.9 [5] è mostrato un gripper che riproduce un tipo di presa vicina a quella realizzabile con una mano umana. Il gripper è costituito da un palmo e da 3 dita corrispondenti al pollice, indice e medio. Il valore del carico massimo sopportabile dal braccio di un robot e la necessità di avere dimensioni contenute si ripercuotono sul numero di gradi di libertà di tale gripper che risultano minori di quelli posseduti da una mano umana. Quando il gripper è aperto il palmo e le dita formano una superficie piatta, l’afferraggio di un oggetto avviene entro i lati opposti di ogni dita o tra le dita ed il palmo, in questo modo il gripper può svolgere differenti compiti mostrati nelle figure dalla 1.10 alla 1.13 [4].

Figura 1.6: Bloccaggio del tessuto Figura 1.7: Raccolta di un tessuto bloccandolo con il palmo

Figura 1.9: Afferraggio e piegatura del tessuto

I vari tipi di grippers presentati trovano applicazione nei casi in cui la forza di presa esercitata sull’oggetto non pregiudichi l’integrità del materiale e le pieghe che si formano durante la manipolazione risultino accettabili. Inoltre nella maggior parte dei casi l’oggetto deve essere posizionato su una superficie piana.

1.2.2 Presa realizzata sfruttando il principio della pressione

differenziale e l’attrito

I sistemi che realizzano tale tipo di presa possono essere suddivisi in: • grippers a depressione

• end effector senza contatto

2.2.2.1 Grippers a depressione

Il principio di funzionamento è il seguente: in una camera adiacente all’oggetto da afferrare viene generata una pressione inferiore a quella atmosferica in modo tale che la

depressione sia sufficiente a garantire l’aderenza della camera all’oggetto con una forza tale da permetterne il sollevamento.

A differenza dei sistemi di serraggio, in questo caso è sufficiente che sia accessibile una sola faccia dell’oggetto da sollevare.

Appartengono a questa categoria i vari tipi di ventose che si trovano in commercio e che vengono principalmente impiegate per il sollevamento di cartoni e materiale termoplastico (figure dalla 1.14 alla 1.16).

Figura 1.10: Gripper con ventose commerciali

Figura 1.11:Tipo di ventosa commerciale Figura 1.12: Tipo di ventosa commerciale

Questo tipo di ventose lascia sul materiale da sollevare un’impronta che può danneggiare oggetti delicati o il cui aspetto superficiale è determinante per la sua qualità come nel caso di pelli o tessuti. Inoltre sono elementi rigidi che non riescono ad adattarsi alla deformazione di materiali molto flessibili, questo aspetto compromette la stabilità della presa.

In figura 1.18 è mostrata un gripper progettato per il sollevamento di tessuti [6]. Esso è costituito da una piastra la cui zona centrale è occupata da fori dai quali viene aspirata aria, mentre in prossimità del bordo sono ricavati fori dai quali viene soffiata aria.

Questo sistema è mirato alla deposizione di un pezzo di tessuto sopra un altro, ad esempio di una decolorazione sulla parte anteriore di una T-shirt. L’aria uscente dai fori esterni ha lo scopo di mantenere disteso il pezzo sottostante, che tende ad essere aspirato dai fori centrali.

Senza questo accorgimento si verifica un increspamento del tessuto inferiore. Le dimensioni dello strato da depositare devono essere le stesse della zona nella quale viene aspirata aria poichè con tessuti di forma irregolare o di dimensioni inferiori a quelle della superficie del gripper, i fori scoperti continuando ad aspirare aria diminuirebbero di conseguenza la forza di presa. Nel caso di superfici di tessuto maggiori di quella del gripper si avrebbero problemi al momento della deposizione del materiale, dato che difficilmente si potrebbe evitare la formazione di pieghe sullo stesso.

Questo sistema di afferraggio non presenta un sistema di regolazione della depressione creata nel momento della presa, così nel caso di tessuti impilati esiste il rischio di prelevarne più di uno strato per volta.

Figura 1.13: Vista inferiore del gripper per il sollevamento di tessuti

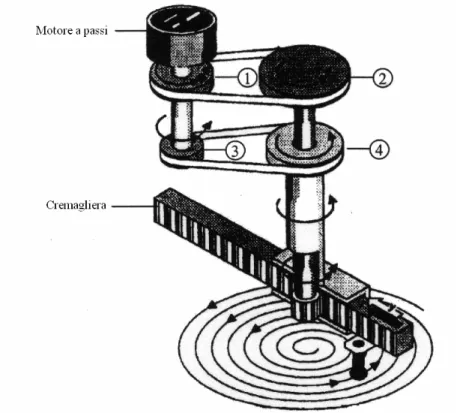

Un altro tipo di gripper [7] sfrutta la creazione della depressione per la raccota di elementi in pelle di forma e dimensioni variabili come quelli presenti sul banco di taglio dell’industria calzaturiera.

Il gripper è composto da alcune strutture principali chiamate “elementi spirale” (figura 1.19), ognuna delle quali conferisce il moto ad una ventosa facendole coprire una determinata porzione di spazio. Una possibile configurazione del gripper è quella che presenta 4 ventose mobili collegate agli elementi spirale (figura 1.20) e 2 ventose fisse posizionate sull’oggetto in base ai gradi di libertà del robot. Le zone di lavoro dei vari

elementi spirale si intersecano, quindi è indispensabile un sistema di controllo che eviti le interferenze.

Figura 1.14: Schema dell'elemento spirale

Figura 1.15: Possibili configurazione del gripper

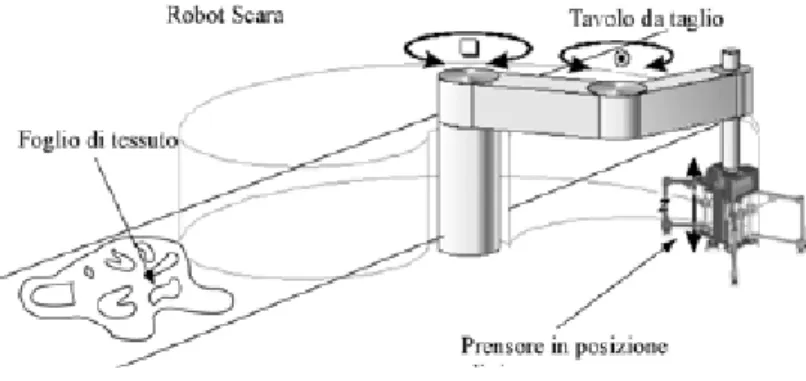

Lo stesso tipo di applicazione, ovvero la raccolta di sagome di pelle dal banco di taglio, riguarda il prensore [8] mostrato in figura 1.22. Sul banco, terminato il processo di taglio, le forme da prelevare e trasportare sono disposte in maniera disordinata (figura 1.21) [7] e per minimizzare gli sfridi frequentemente le forme presentano ampie zone di tangenza. Il prensore deve effettuare la presa garantendo stabilità nella fase di trasporto ed

al tempo stesso non deve danneggiare la pelle. Inoltre deve permettere al rilascio una ordinata disposizione delle sagome per la successive lavorazioni.

Figura 1.16: Un foglio tagliato

Figura 1.17: Prensore e schema dei gradi di libertà Figura 1.18: Parte terminale di un dito

Con un’analisi sistematica delle forme è stato valutato che ognuna di esse può essere raccolta con un massimo di tre punti di presa.

Costruttivamente il prensore ha una struttura a parallelogramma articolato ed è dotato di tre dita e di quattro gradi di libertà: le dita A e B sono dotate del gdl rotazionale indipendente e di quello traslazionale accoppiato, mentre il dito C possiede solo il gdl traslatorio. Su ogni dito è montata una ventosa di dimetro 20mm, dotata di una valvola di controllo del flusso per evitare significative perdite di carico nel circuito a vuoto. A causa della grande varietà in forma e dimensione delle sagome sono presenti ulteriori ventose di diversi diametri: una centrale di diametro 40mm (per grosse tomaie) e tre ventose di diametro 4mm, ognuna per dito, per il prelievo di piccoli oggetti. Queste piccole ventose sono portate sul piano di lavoro da tre cilindri pneumatici (figura 1.23).

Il prensore ha la possibilità di prelevare contemporaneamente due pezzi che richiedano, rispettivamente, uno e due punti di presa con un notevole risparmio di tempo.

Inoltre è interessante notare la modularità del progetto: vi è la possibilità di variare, con alcune modifiche costruttive, il numero delle dita presenti in modo da adattare il prensore a compiti che richiedano un maggiore o minore numero di punti di presa.

Figura 1.19: Presensore nell'ambiente di lavoro

1.2.2.2 End effector senza contatto

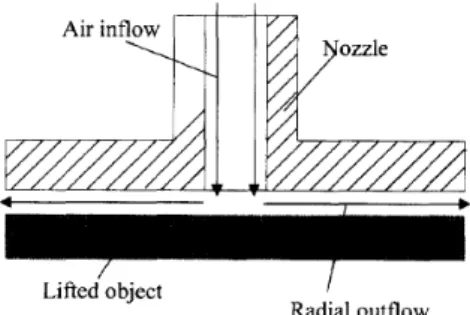

In alcuni settori industriali si ha la necessità di movimentare oggetti senza toccarli, è ad esempio il caso dell’industria alimentare. Generalmente tali oggetti sono di forma varia, facilmente improntabili, adesivi e scivolosi come ad esempio affettati, parti di pesce, porzioni di pollo e pezzi di gelatina. Per rispondere a queste esigenze si è studiato un end effector in grado di afferrare oggetti relativamente piani, sottili, con superfici scivolose e appiccicose senza toccarli, in modo tale da soddisfare le rigorose norme igieniche imposte dall’industria alimentare.

Applicando l’equazione di conservazione dell’energia ai fluidi (equazione di Bernoulli), si osserva che nelle zone nelle quali il fluido ha velocità maggiore si ha un valore più basso della pressione. Per cui flusso d’aria ad elevata velocità tra l’ugello e la superficie dell’oggetto crea le condizioni per la creazione del vuoto all’interfaccia permettendo il sollevamento dell’oggetto (figura 1.24).

Figura 20: Schema di sollevamento dell’oggetto

Il sistema di presa presenta come variabili il numero degli ugelli, la loro dimensione e la distanza tra l’ugello e l’oggetto da sollevare. Tale end effector risulta poco affidabile poiché non garantisce la sicurezza all’equilibrio orizzontale e la bontà della presa è fortemente influenzata dalla curvatura, dalla porosità e dalla scabrosità del materiale.

1.2.3 Presa realizzata tramite forza ellettrostatica e attrito

Trova applicazione nel settore tessile, la movimentazione si basa sull’attrazione elettrostatica che si crea tre il tessuto ed il gripper quando a quest’ultimo viene applicato un potenziale di 4000V. In seguito tessuto si stacca dal gripper in corrispondenza di una superficie di rilascio a cui è applicato un potenziale maggiore di quello del gripper. Tale sistema risulta essere molto complicato e la presenza di d.d.p. di valore elevato è pericolosa in ambienti con molti apparecchi elettronici, inoltre vi è la possibilità di piegature nel tessuto durante la movimentazione.

1.2.4 Presa realizzata tramite adesione

Viene utilizzato un materiale che sia in grado di generare un effetto adesivo tra pezzo e gripper. Si usano generalmente colla o ghiaccio. La colla viene depositata su nastri che però tendono a sporcarsi raccogliendo polvere ed eventuali peli presenti sugli oggetti da movimentare, quindi con il tempo il potere adesivo di questo sistema tende a diminuire rendendo necessaria una sostituzione dei nastri. Questo non accade nel caso di uso del ghiaccio, che viene creato e distrutto di volta in volta.

Queste tecniche hanno come conseguenza la contaminazione del materiale e ciò può non essere accettabile in certi casi.

1.2.4.1 Cryo Gripper

Il principio di funzionamento [9] è schematizzato nella figura 26. Vengono spruzzati alcuni microgrammi di acqua sull’oggetto da afferrare, si pone la superficie inferiore del gripper, mantenuta ad una temperatura di circa –5°C a contatto della zona bagnata, e vi si mantiene per pochi secondi (pickup time). E’ il ghiaccio che si forma tra il gripper e la superficie del pezzo che garantisce la presa.

Figura 1.21: Schema di funzionamento del cryo gripper

La quantità d’acqua deve essere commisurata al pickup time. Non si notano sostanziali incrementi dei valori della forza di presa né aumentando la quantità di acqua spruzzata né il pickup time perché essa è legata principalmente alla tensione di rottura dell’adesione tra ghiaccio e gripper.

I metodi usati per raffreddare la superficie inferiore del gripper possono essere diversi: liquido in evaporazione, gas in espansione, macchina termica ecc.. In questo caso [9] è stato usato un elemento ad effetto Peltier la cui superficie calda viene raffreddata con un getto di aria compressa.

Un elemento ad effetto Peltier consiste di una giunzione p-n di materiale semiconduttore drogato ricoperta di materiale ceramico. Nel momento in cui la giunzione è

percorsa da corrente elettrica si genera attraverso essa un flusso di calore che porta le due facce ad avere una differenza di temperatura ∆T. La superficie più fredda è quella che viene posta in contatto con l’oggetto da movimentare.

Per raffreddare una goccia d’acqua di 0,1ml da 18°C a –5°C si devono asportare 9,6J. L’elemento Peltier preso in considerazione ha una capacità di 4,5W se la differenza tra lato caldo e freddo è di 30°C e l’elemento è collegato ad una corrente continua di 8,5A. Teoricamente sono necessari 3 secondi per congelare tutta l’acqua, ma è sufficiente il congelamento solo di una parte di essa per realizzare l’unione con l’oggetto.

Per quanto riguarda il distacco dell’oggetto si potrebbe invertire il senso della corrente elettrica, il che comporterebbe l’inversione del segno della ∆T e ciò porterebbe alla fusione del ghiaccio. Questo metodo risulta però piuttosto lento a causa dell’inerzia termica del sistema. Si preferisce allora mantenere sempre l’elemento Peltier nelle stesse condizioni ed ottenere il rilascio del materiale tramite un flusso di aria compressa che porta alla liquefazione del ghiaccio. Il flusso di aria oltre a liquefare il ghiaccio esercita una pressione meccanica che favorisce il distacco dell’oggetto. Questa tecnica risulta più veloce della precedente, ma non garantisce un’ottima ripetitività per quanto riguarda il distacco delle due parti.

I valori delle forze di presa risultano molto alti, nell’ordine di alcuni N/cm2 e sono indipendenti dalle caratteristiche del materiale come pelosità, spessore e rigidezza. Il sistema non arreca danni alla superficie dell’oggetto ed è molto affidabile nella presa, si presta quindi alla movimentazione di oggetti di vario tipo, forma e dimensione, anche se è stato studiato principalmente per essere applicato nell’industria tessile. Di contro si ha una contaminazione con acqua dell’oggetto afferrato e questo non è sempre tollerato. Esempi specifici di applicazione sono: componenti dell’auto rivestiti con tessili, stoccaggio del nylon, strutture tessili per compositi e l’ampio settore della produzione dei componenti per l’abbigliamento.

1.2.5 Conclusioni della ricerca bibliografica

Le pubblicazioni raccolte presentano diverse possibili soluzioni per la movimentazione di oggetti sottili, piani e deformabili, ma quelle attualmente disponibili sul mercato sono estremamente limitate ed in alcuni casi particolarmente costose.

Il problema da risolvere è quello di riuscire a maneggiare oggetti di forma non costante e flessibili senza danneggiarli e con buona affidabilità. Spesso eventuali malfunzionamenti potrebbero provocare ingenti danni economici.

L’esame dei vari sistemi di manipolazione di materiali flessibili presenti in letteratura ha mostrato come per la manipolazione delle pelli, oggetto di questo lavoro di tesi, il più adatto è la presa di tipo pneumatico con ventose a vuoto.

L’utilizzo di ventose garantisce maggiore flessibilità, assicura pulizia, possibilità di cicli di lavoro rapidi. Tale sistema permette di effettuare la presa dall’alto senza necessità di intervenire lateralmente ed inoltre le ventose si possono adattare in modo ottimale alla superficie, sia liscia che rugosa, delle parti sottili e flessibili.

Le pelli nell’industria conciaria vengono impilate su pancali, così è richiesta all’organo di presa la capacità di sfogliarne i vari strati. Inoltre c’è la necessità che i vari conci di pelle vengano afferrati e depositati sulla stazione di lavorazione senza far sorgere pieghe sugli stessi. Tale operazione non è al momento realizzabile con sufficiente affidabilità tramite gli altri sistemi.

Nel campo dell’industria tessile si hanno maggiori applicazioni perché spesso si ha a che fare con tessuti di forme regolari che si riesce a manipolare in maniera più agevole e sicura, mentre per quanto riguarda il settore conciario, dove le pelli non hanno questa caratteristica, lo studio di sistemi di automazione è ancora agli inizi.

![Figura 1. 3: The Robotfish [2] Figura 1. 4: Elettrosttc roller gripper[2]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7251175.80763/5.892.549.759.113.254/figura-the-robotfish-figura-elettrosttc-roller-gripper.webp)

![Figura 1.4: “Pinza adattativa per al raccolta di elementi flessibili in multi o singolo strato” [4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7251175.80763/6.892.204.663.109.403/figura-pinza-adattativa-raccolta-elementi-flessibili-singolo-strato.webp)