CAPITOLO 2

IL PROPELLENTE E IL PROPULSORE

Questo capitolo è suddiviso in due sottocapitoli. Nel primo, viene presentato il perossido di idro-geno come propellente, illustrandone le proprietà che ne rendono vantaggioso l’utilizzo rispetto ad al-tri propellenti. Vengono, inoltre, esplicitate le problematiche e gli accorgimenti legati alla sua manipo-lazione e al suo stoccaggio dal momento che si tratta di una sostanza corrosiva. Nella seconda parte, vengono descritti la struttura di un endoreattore a perossido di idrogeno, confrontandolo con altri tipi di propulsori chimici, ed il funzionamento e la progettazione dei prototipi utilizzati negli esperimenti effettuati presso l’azienda Alta s.p.a.

2.1 Il perossido d’idrogeno

A temperatura ambiente, il perossido di idrogeno (H2O2), o hydrogen peroxide (HP), è un liquido trasparente, di colore blu chiarissimo che diventa incolore quando diluito in soluzione ed ha un odore lievemente pungente; rispetto all’acqua, è leggermente più viscoso e pesante.

Figura 2.1 Formula di struttura e modello molecolare del perossido di idrogeno

Dal punto di vista chimico, è un potente ossidante e, attualmente, viene prodotto industrialmente per ossidazione. Commercialmente, è disponibile in un’ampia varietà di concentrazioni, purezze e quanti-tà. È usato in tantissimi campi:

• per concentrazioni inferiori al 3%, è usato, in ambito terapeutico, come disinfettante per le sue proprietà antisettiche e antibatteriche;

• in soluzione acquosa fino al 5%, viene usato, in ambito domestico, come sbiancante; • per concentrazioni tipicamente variabili tra il 35 e il 60%, è usato, nel campo dell’industria

tessile, come potente sbiancante invece delle più inquinanti soluzioni basate sul cloro; • per concentrazioni superiori al 70%, ma più tipicamente tra l’85 e il 90% (High Test

Pero-xide, HTP), è usato in ambito propulsivo sia come monopropellente che come

bipropellen-te.

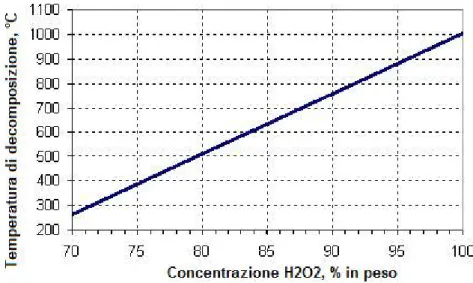

L’energia rilasciata dall’HP in concentrazioni inferiori al 70% non è sufficiente a vaporizzare l’acqua della soluzione; per questa ragione, è richiesta per l’HTP una concentrazione superiore. Questa pro-prietà è ben visibile nella figura 2.2.

Figura 2.2 Temperatura di decomposizione del perossido al variare della concentrazione

Le caratteristiche che rendono vantaggioso l’uso del perossido in ambito propulsivo vengono ora prese in esame.

2.1.1 Proprietà

Le proprietà del perossido di idrogeno variano in funzione della sua concentrazione.

2.1.1.1 Densità

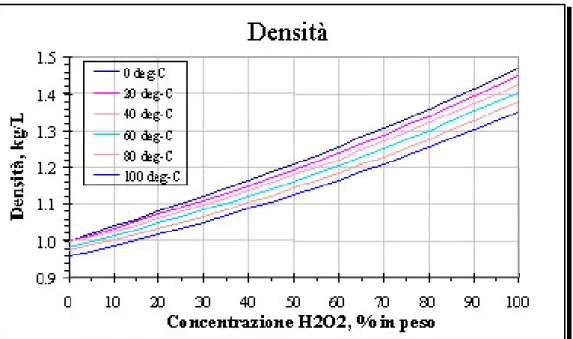

La densità del perossido di idrogeno ad alte concentrazioni, HTP, è di 1,4 Kg/dm3 a 15°C, molto maggiore rispetto a quella degli altri propellenti (si veda la tabella 2.1), mentre nella figura 2.3 si può vedere la variazione della densità in funzione della concentrazione.

Propellente Densità (Kg/dm3)

Perossido di idrogeno 1.4422 NTO (Tetrossido d’azoto) 1.431

Ossigeno liquido 1.14 Acqua 1 MMH (Monometilidrazina) 0.874 Butanolo-1 0.8098 Propanolo-1 0.8035 Metanolo 0.7914 Etanolo 0.7893

Tabella 2.1 Densità di alcuni propellenti

Figura 2.3 Densità dell’HP a varie concentrazioni

Questa maggior densità si traduce in un impulso specifico volumetrico maggiore e quindi in una possibile riduzione del volume del serbatoio che lo rende ideale nell’utilizzo in veicoli spaziali proget-tati a limite di volume.

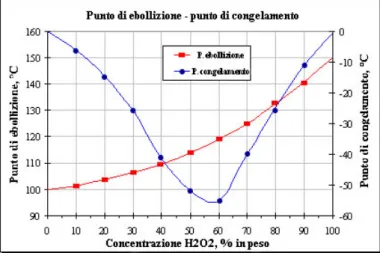

2.1.1.2 Punto di ebollizione e punto di congelamento

Come già detto, il perossido di idrogeno a temperatura ambiente è stabilmente liquido e può esse-re conservato per lunghi periodi in contenitori adatti. Questo è un vantaggio rispetto ai propellenti criogenici, soprattutto nel caso di lunghe missioni orbitali.

Figura 2.4 Punto di ebollizione e punto di congelamento al variare della concentrazione

L’HP si contrae quando congela.

2.1.1.3 Non reattività con l’atmosfera

Al contrario dell’idrazina, il perossido di idrogeno non è reattivo con gli elementi e i composti dell’atmosfera permettendo, perciò, il riutilizzo dei veicoli di lancio.

2.1.2 Manipolazione e stoccaggio

Il perossido di idrogeno si decompone in acqua e ossigeno gassoso e, per questo motivo, non ha conseguenze di tossicità o inquinamento a lungo termine. Il rischio prevalente che comporta la mani-polazione dell’HP è il contatto con la pelle: questo causa punti bianchi dolorosi che possono essere ri-sciacquati con acqua. Effetti simili su occhi e tessuti polmonari sono da evitare. Fortunatamente, la pressione di vapore del perossido di idrogeno è estremamente bassa (2 mmHg a 20°C) rispetto, ad e-sempio, al tetrossido di azoto (N2O4) e all’idrazina (N2H4) che richiedono particolari protezioni delle vie respiratore e degli occhi per essere trattati.

Per queste ragioni, il perossido di idrogeno è considerato “non tossico” ma “pericoloso”, poiché non è cancerogeno e letale anche in piccole quantità, ma è comunque estremamente corrosivo, spe-cialmente ad alte concentrazioni: perciò durante la manipolazione è necessario prestare le dovute at-tenzioni.

2.1.2.1 Materiali compatibili

Il perossido di idrogeno è una sostanza molto reattiva, come si è precedentemente detto, e per questo motivo i materiali usati per la manipolazione e lo stoccaggio devono essere scelti in modo da evitare un’eventuale decomposizione a catena.

Tra i materiali compatibili, ci sono:

¾ alluminio con purezza minima del 99,5% e alcune leghe Al-Mg, utilizzato soprattutto per lo stoccaggio di lunga durata evitando la contaminazione con cloruri, che sono partico-larmente corrosivi nei confronti dell’alluminio;

¾ acciaio inossidabile austenitico (consigliati il 304 L o il 316 L), utilizzato per lo stoccag-gio e il trasporto, ma che a differenza dell’alluminio ha bisogno di particolari trattamenti superficiali e attenzione nelle finiture;

¾ plastiche fluorate, come il politetrafluoroetilene (PTFE), il fluoruro di polivinilidene (PVDF), il polivinilcloruro (PVC) e il VITON, usate soprattutto per piccoli serbatoi a causa dei problemi di infragilimento, invecchiamento e deterioramento causato dalle va-riazioni di temperatura;

¾ altri materiali non metallici, come la porcellana chimica bianca e il vetro borosilicato, an-che se non sono molto usati, se non per piccoli contenitori, per la loro fragilità intrinseca. Per quanto riguarda la saldatura di alluminio e acciaio, è richiesto che l’operazione sia fatta in at-mosfera controllata evitando di incorporare impurità durante il processo.

2.1.2.2 Materiali incompatibili

I materiali incompatibili con l’HP, con cui è bene evitare il contatto, sono:

¾ i materiali da costruzione, come ad esempio il ferro, acciaio, rame, ottone, nickel, cromo; ¾ legno, carta e altri materiali infiammabili;

¾ gli elementi usati come catalizzatori, come gli ossidi metallici, oro, argento, platino; ¾ quasi tutti i lubrificanti organici, ad eccetto di quelli basati su oli fluorurati o su siliconi

che sono utilizzabili.

2.1.2.3 Stoccaggio

Per lo stoccaggio del perossido di idrogeno, è opportuno seguire alcune semplici regole:

• nelle aree di stoccaggio e di utilizzo deve essere evitato il contatto con materiali incompa-tibili e deve essere prevista la disponibilità di acqua non contaminata per docce di sicu-rezza, bagni oculari, normali lavaggi ed eventuali allagamenti di emergenza;

• in queste zone deve esserci un’adeguata ventilazione, non devono essere riscaldate e oc-corre evitare fonti di calore (come la luce diretta del sole);

• deve essere conservato in recipienti mantenuti in posizione verticale e muniti di valvola di sicurezza;

• occorre controllare regolarmente lo stato e la temperatura dei recipienti (essendo questa un ottimo parametro per valutare eventuali decomposizioni non volute).

L’HP può essere conservato in: piccoli contenitori, cisternette (o IBC, Intermediate Bulk Contai-ners), cisterne ISO.

2.1.2.4 Manipolazione

Il personale addetto alla manipolazione del prodotto deve essere bene addestrato sui rischi legati ad esso e sugli accorgimenti necessari nell’uso e nel trasporto.

Altre precauzioni da seguire, oltre a quelle elencate nel paragrafo 2.1.2.3 dedicato allo stoccaggio, so-no:

• deve essere sempre tenuto nel suo contenitore originale e, nel caso venga prelevato per essere usato, non deve essere reintrodotto nello stoccaggio originale perché potrebbe essersi conta-minato;

• a parte casi di climi molto rigidi, non bisognerà prendere precauzioni contro il gelo;

• la movimentazione può essere fatta per gravità, attraverso una pompa o pressurizzando il con-tenitore con gas pulito e senza tracce di olio (aria compressa o azoto).

2.2 Endoreattore monopropellente a perossido di idrogeno

I motori da testare sono due endoreattori monopropellente a perossido di idrogeno ad una concen-trazione di 87,5% in peso, realizzati dalla ditta Alta s.p.a. come parte integrante di una campagna sui letti catalitici. I due motori sono progettati per fornire una spinta di 5 N e di 25 N.

2.2.1 Generalità sui motori a propulsione chimica

Gli endoreattori a propulsione chimica producono la spinta espellendo gas ad alta temperatura e pressione, ottenuti di solito dalla reazione chimica (combustione) di propellenti solidi o liquidi (com-binazione di combustibile e ossidante) dentro una camera di combustione e dal successivo passaggio attraverso un ugello convergente-divergente. In base allo stato fisico del propellente, si possono avere varie classi di motori, come illustrato meglio in seguito.

Il parametro che permette la classificazione prestazionale degli endoreattori è l’impulso specifico,

Isp, definito come il rapporto tra la spinta fornita e la portata in peso del propellente usato ed ha, nel SI, come unità di misura il secondo.

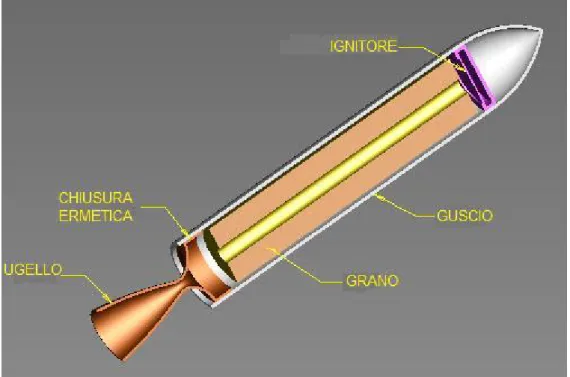

2.2.1.1 Motori a propellente solido

La struttura di questi motori è molto semplice, essendo costituiti da un guscio esterno, un ugello, un grano e un ignitore (figura 2.5). Il propellente solido, o grano, è una miscela di combustibile e ossi-dante e la camera dove è alloggiato il grano funge anche da camera di combustione. Il grano si com-porta come una massa solida, bruciando in modo prevedibile, e produce gas di scarico che forniscono la spinta. L’ugello è dimensionato per mantenere la pressione voluta nella camera di combustione du-rante la fase di spinta.

Figura 2.5 Schema di un endoreattore a propellente solido

Una volta acceso, un endoreattore a propellente solido semplice non può essere, in genere, spento, poiché tutti gli elementi necessari per la combustione si trovano nella camera dove stanno bruciando. I motori più avanzati possono essere spenti e poi riaccesi attraverso, ad esempio, una variazione della geometria dell’ugello.

I vantaggi derivanti dall’utilizzo di questo tipo di endoreattori sono: • semplicità costruttiva;

• ottima affidabilità, essendo quasi assenti parti in movimento ed avendo come unica possi-bile causa di guasto la rottura del grano;

• possibilità di programmare la spinta durante la progettazione e costruzione del grano; • possibilità di rimanere inattivi per lungo tempo e poi, quando necessario, essere pronti

all’utilizzo in brevissimo tempo. Mentre gli svantaggi ad essi associati sono:

• basso impulso specifico e limitata controllabilità, soprattutto se confrontati con i motori a propellente liquido o ibrido;

• rischio di esplosioni durante le fasi di stoccaggio e trasporto;

• maggiore difficoltà, se non addirittura inconvenienza, del ricaricamento rispetto alle solu-zioni con serbatoio di liquido.

I motori a propellente solido sono poco utilizzati in campo spaziale se non come booster, mentre trovano largo utilizzo in campo militare come missili.

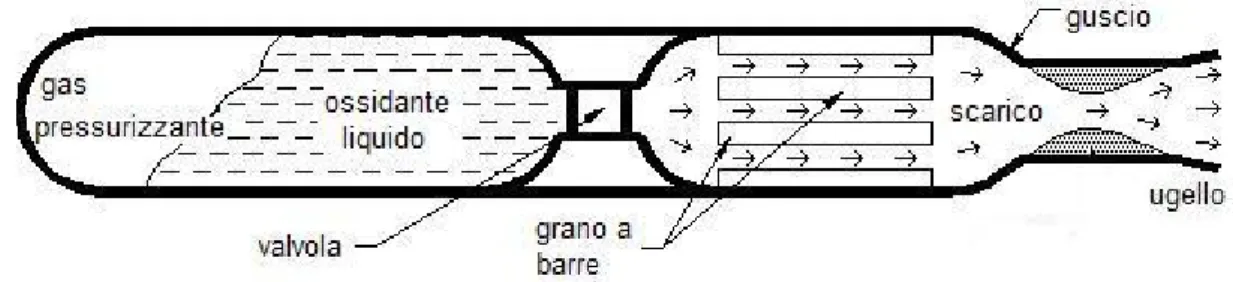

2.2.1.2 Motori a propellente ibrido

Questo sistema di propulsione utilizza propellenti di due diversi stati fisici, che comunemente so-no un ossidante liquido (o, più raramente, gassoso) e un graso-no solido di combustibile. Nella sua forma più semplice, un endoreattore a propulsione ibrida consiste di un serbatoio pressurizzato riempito con un ossidante e un gas pressurizzante (inerti tra loro), una valvola di controllo del flusso, una camera di combustione contenente il propellente solido (spesso a barre) e un ugello (figura 2.6).

Figura 2.6 Schema di un endoreattore a propellente ibrido

Nel momento dell’accensione, l’ossidante viene iniettato, attraverso la valvola, dentro la camera di combustione e reagisce ipergolicamente con il combustibile producendo gas caldi che, emessi attra-verso l’ugello, permettono di avere la spinta voluta.

Rispetto ad un sistema a propulsione solida, un propulsore ibrido comporta diversi vantaggi: • maggiore sicurezza, poiché il grano solido è inerte finché rimane separato dall’ossidante; • consentono un maggior controllo della spinta;

• forniscono un impulso specifico maggiore.

A fronte di questi vantaggi, si ha una complessità costruttiva maggiore e una minore accuratezza del rapporto di miscelazione, poiché la superficie di grano soggetta a combustione varia quando questo brucia; questi cambiamenti nel rapporto di miscelazione portano ad una variazione di impulso specifi-co.

2.2.1.3 Motori a propellente liquido

Si possono dividere in propulsori monopropellente e bipropellente. Motori monopropellente

Sono propulsori che usano un unico propellente, che, immesso in camera di combustione, dove è presente un catalizzatore, si decompone esotermicamente generando gas ad alta temperatura (figura 2.7). I propellenti più usati sono: idrazina (N2H4), che ha l’impulso specifico maggiore (230-240 s); perossido d’azoto (H2O2), il cui impulso specifico è minore e dipendente dalla concentrazione (130-190 s); ossido d’azoto (N2O), che ha un Isp di 180 s.

Figura 2.7 Schema di un endoreattore monopropellente

L’uso di questi propulsori è consigliato quando i bisogni di semplicità (rispetto ai motori bipro-pellente, ad esempio) e di affidabilità superano la necessità di una spinta notevole. Per questi motivi, trovano un ampio utilizzo nel controllo di assetto di satelliti, mantenimento orbitale e controllo di rea-zione.

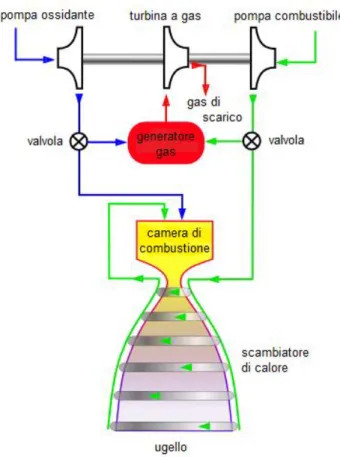

Motori bipropellente

In questo caso, due liquidi (combustibile e ossidante), situati in due serbatoi distinti, vengono i-niettati in camera di combustione dove avviene una reazione esotermica con la generazione di gas ad alta temperatura e pressione. L’impianto di alimentazione è pressurizzato mediante gas o tramite un sistema di turbopompe; questo secondo metodo è quello più usato poiché permette un alleggerimento dei serbatoi, nonostante introduca complicazioni progettuali del motore stesso (figura 2.8).

Figura 2.8 Schema di un endoreattore bipropellente

Questo sistema di propulsione permette un preciso controllo della spinta, grazie alla possibilità di avere un rapporto di miscelazione ottimale. Gli endoreattori bipropellente sono utilizzati quanto è ne-cessario un impulso specifico elevato, essendo i motori a propulsione chimica col maggiore Isp e aven-do un rapporto spinta-peso elevatissimo (70-100 e oltre).

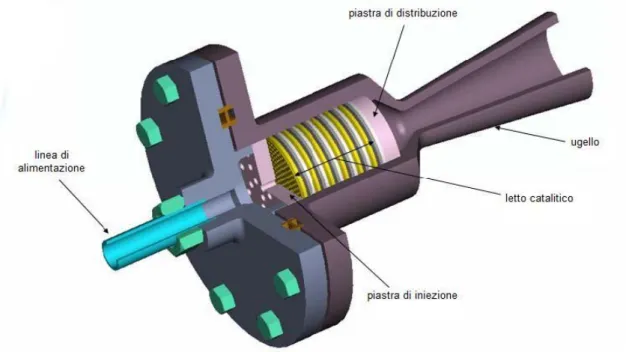

2.2.2 Descrizione funzionamento del motore a perossido di idrogeno

Il funzionamento di questo tipo di propulsore è abbastanza semplice. Il propellente, proveniente da un serbatoio pressurizzato, entra nella camera di combustione con elevata pressione; qui attraversa dapprima una piastra di iniezione che ha il compito di distribuire uniformemente il perossido di idro-geno sul letto catalitico. Attraversando il catalizzatore, avviene la reazione chimica esotermica di de-composizione dell’HP; la formula della reazione è:

H2O2 (l) ↔ H2O (g) + 1

2O2 (g) + 98 kJ / mol (2880 kJ / kg)

I gas prodotti dalla reazione attraversano la piastra di distribuzione e vengono accelerati attraver-so un ugello convergente-divergente opportunamente dimensionato per ottenere la spinta massima in ogni condizione.

I motori monopropellente a perossido di idrogeno vengono utilizzati per spinte dell’ordine dei 50-100 N. La temperatura massima che si raggiunge in un endoreattore di questo tipo è di circa 50-1000 K; questa caratteristica permette di realizzare la camera di combustione con materiali come Inconel e ac-ciaio inossidabile, che sono due materiali facilmente lavorabili e molto meno costosi rispetto a mate-riali come il Niobio o il Renio rivestito di Iridio, necessari quando si ha a che fare con temperature più alte.

Figura 2.9 Rappresentazione di un motore monopropellente a perossido di idrogeno

2.2.3 Progettazione concettuale del motore e interfacciamento con

l’impianto

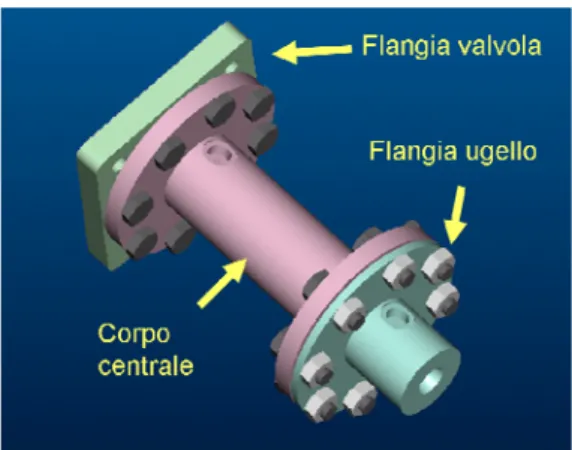

Come si è già detto in precedenza, i prototipi dei motori sono stati realizzati per una campagna di esperimenti sui letti catalitici. Per questo motivo, durante la progettazione, si è deciso di rendere il mo-tore modulare per avere la possibilità di alloggiare diversi tipi di catalizzatori e per permettere una più immediata sostituzione. Come si può vedere nella figura 2.10, i moduli del motore sono tre:

• la flangia di interfaccia con la valvola, • il corpo centrale,

• l’ugello.

Il corpo centrale è flangiato da entrambi i lati per facilitare l’accesso per l’inserimento del letto catalitico. Tramite le flange, viene fissato alla flangia di interfaccia con la valvola e all’ugello, che, es-sendo un elemento a parte, può essere sostituito in base al motore utilizzato.

Figura 2.10 Disegno concettuale del motore

Sempre per evitare problemi causati dalla diversa grandezza dei prototipi, si è deciso di uniforma-re l’ancoraggio del propulsouniforma-re al banco di prova. Per otteneuniforma-re ciò, si è deciso di progettauniforma-re un sistema di bloccaggio del motore afferrandolo per le flange di interconnessione tra i moduli, opportunamente dimensionate.

La linea di alimentazione si interfaccia con il motore attraverso la flangia collegata alla valvola che regola l’afflusso del propellente.