3. Analisi delle rugosità superficiali

Per cercare di delineare un modello il più preciso possibile, dato che la rugosità superficiale, come abbiamo visto nel capitolo precedente, è importante al fine di una buona osteointegrazione, abbiamo cercato di andare a misurarla su un campione di impianto in nostro possesso.

A causa della piccola dimensione degli impianti e degli strumenti a nostra disposizione di dimensione inadeguata non siamo riusciti a ricavare misure attendibili.

Le nostre misure sono state eseguite secondo due linee completamente differenti l’una dall’altra, per cercare di poter ottenere un confronto fra i due metodi e ottenere così dei riscontri attenbili.

Le prime prove sono state eseguite per via “tradizionale”, usando un tastatore Tipo TK300. Per cercare poi di ottenere un riscontro attendibile abbiamo fatto delle nuove misurazioni per via informatica, avvalendoci di un software, chiamato MEX, in grado di ricostruire la superficie dell’impianto, in 3D, attraverso apposite immagini ricavate dall’analisi SEM.

3.1 Misurazione rugosimetrica con rugosimetro TK300

Le prove con il rugosimetro TK300 sono state esuguite ponendo i campioni di impianto, uno alla volta su una morsa, in modo da poter appoggiare il tastatore sulla punta della vite e farlo scorrere lungo il filetto di punta. Il tastatore era montato su una slitta automatica comandata da un calcolatore, per poter impartire lunghezza della corsa di scansione e velocità. La slitta era, a sua volta, montata su uno speciale banco da lavoro dotato di supporti pneumatici, in maniera tale da poter smorzare completamente le vibrazioni dell’ambiente circostante, provenienti dal pavimento. Sono stati eseguiti vari tentativi di scansione prima di ottenere dei risultati. La scarsa dimensione degli impianti e del filetto, assieme alla dimensione non proprio appropriata del tastatore, non ci hanno permesso di avere risultati attendibili.

Di seguito verranno riportati i dati usati per la misurazione rugosimetrica e i risultati ottenuti.

Figura 1 - andamento del profilo rugosimetrico

Figura 2 - Risultati ottenuti

Nelle nostre misurazioni è stato usato un Cut-off1 di 0.250mm, una corsa di 1.50mm e una velocità di 0.05mm/s.

Le rugosità rilevate sono di 0.46µm; riteniamo però tale dato non attendibile in quanto la porzione di filetto analizzata era troppo piccola per poter dare un riscontro adeguato. Naturalmente sono state fatte più prove e più tentativi, cercando di posizionare al meglio l’impianto sulla morsa per cercare di offrire la maggiore superficie possibile di filetto al tastatore. Sono state eseguite sette prove per ogni impianto ma i risultati ottenuti sono stati sempre i soliti, si è avuto solo piccole variazioni tra una misurazione e l’altra.

3.2 Misurazione rugosi metrica tramite Software MEX

Il software MEX è un programma in grado di ricostruire una superficie tridimensionale partendo da due immagini, ottenute tramite scansione al SEM, della medesima parte di superficie ma ruotate eucentricamente, l’una rispetto all’altra di pochi gradi. Ciò significa che l'asse di inclinazione deve essere nel mezzo della superficie. Una volta ottenuta la ricostruzione 3D della porzione di pezzo desiderata, il software è in grado di andare a misurare la rugosità superficiale del profilo desiderato. Si può ottenere alche la profondità e l’area di singole cavità.

3.2.1 Come eseguire la cattura delle immagini

La qualità delle immagini è molto importante per ottenere una buona immagine 3D. Di seguito si riporta la corretta procedura da noi eseguita per ottenere immagini di buona qualità.

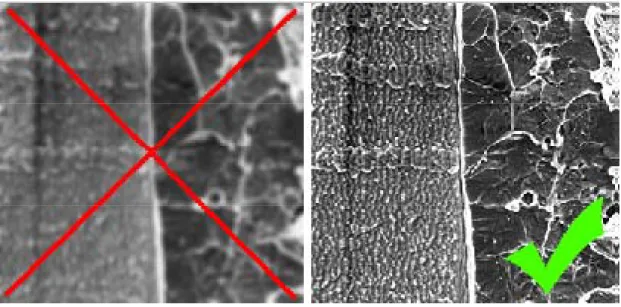

L’illuminazione dell’immagine deve essere corretta, immagini troppo buie o troppo luminose non vanno bene. La giusta soluzione è quelle che vediamo nell’immagine centrale della Figura 3

1 il cutoff (o cut-off) oppure valore di taglio è un valore di soglia, massimo o minimo, associato a una grandezza fisica, e tale per cui oggetti con valori di queste grandezze fisiche superiori o inferiori al cut-off vengono ignorati. È di solito rappresentata all'interno di una determinata scala di energia o di lunghezze.

Figura 3 - criteri di illuminazione immagine

Le immagini catturate devono avere una ottima nitidezza e devono essere ben definite nei contorni (vedi Figura 4).

Figura 4 - Giusta definizione dell'immagine

Per la ricostruzione dell’immagine 3D il MEX esegue dei calcoli basandosi sulle differenze di ombra delle due immagini, della medesima parte, scattate. Di conseguenza, è molto importante catturare immagini con una buona corrispondenza dell’una verso l’altra e che abbiamo significative informazioni per la ricostruzione 3D. Molto importante per una corretta cattura delle immagini è l’inclinazione eucentrica.

Figura 5 - Inclinazione eucentrica

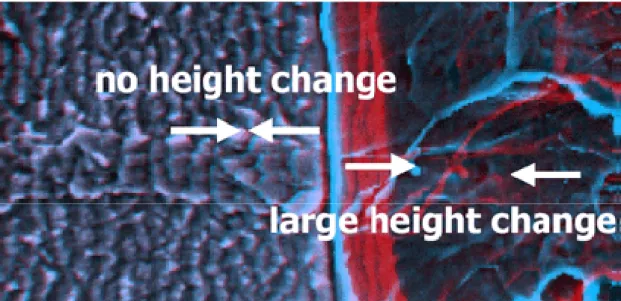

MEX calcola la profondità dell'immagine basandosi sulle differenze delle immagini stereo. Una grande variazione di altezza rispetto alla diagonale dell’immagine fornisce migliori risultati. Il rapporto minimo di altezza rispetto alla diagonale è 1:70. Si può aumentare la differenza con un maggiore ingrandimento o un maggiore angolo di inclinazione.

La Figura 6 mostra la prima immagine in rosso e la seconda immagine in blu. La differenza fra le due immagini è indicata dalle frecce bianche.

Figura 6 - le due immagini che danno l'effetto 3D

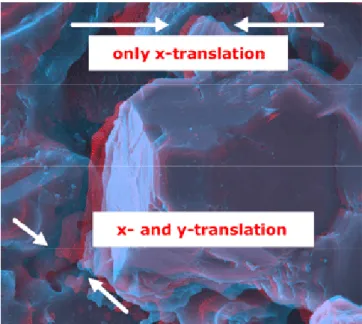

Per dare una corretta immagine 3D MEX ha bisogno di immagini stereo ottenute con la rotazione del campione rispetto all’asse X. Se si ricavano immagini ruotate secondo l’asse Y basta poi ruotarle di 90° durante il settaggio del programma. Se invece si ottengono immagini ruotate secondo un altro asse MEX riesce comunque a gestirle, però, per avere dei risultati ottimali è conveniente usare sempre la rotazione intorno all’asse X; così si riesce ad avere i migliori risultati di profondità dell’immagine finale e quindi del 3D.

Figura 7 - Traslazione lungo l'asse X, traslazione sia lungo l'asse X che l'asse Y

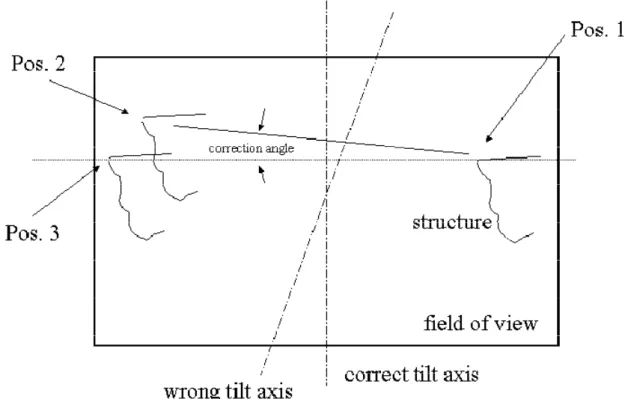

La Figura 8 illustra come ottenere le immagini inclinate nel modo corretto. Si seleziona un particolare dell’immagine da ruotare al bordo destro dell’immagine stessa prima della sua inclinazione (Pos.1). Si fa ruotare il particolare alla destra fino a quando non sparisce dal bordo opposto dell’immagine. Se l'asse di inclinazione non è parallelo all’asse y dell'immagine la rotazione verso destra risulterà come quella in posizione 2. Un corretto asse di inclinazione condurrebbe ad un'immagine come quella della posizione 3, dopo l’inclinazione. L’angolo di correzione per la rotazione può essere misurato come l’angolo fra la linea della Pos.1 – Pos.2 e la linea Pos.1 – Pos.3. dopo di che si ruota ancora il particolare fino a portarlo nella Pos.3.

Figura 8 - come impartire un giusto angolo di inclinazione

Una volta acquisite le immagini nel modo corretto l’applicazione ha bisogno di 3 valori per la ricostruzione del modello 3D:

¾ Dimensione del Pixel: MeX ha bisogno della misura della grandezza del pixel delle immagini catturate È quindi utile che nelle immagini catturate compaia la barra con la scala metrica, da questa scala il programma può “leggere” la dimensione del pixel. La dimensione del pixel può anche essere diversa fra asse X e asse Y.

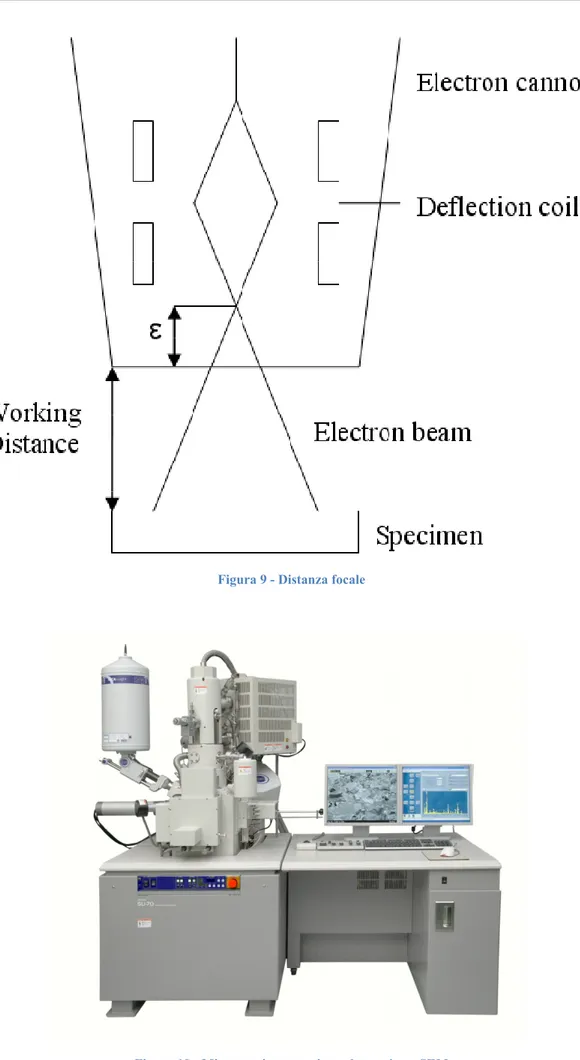

¾ Distanza di lavoro: la distanza focale deve essere nota e deve essere la stessa per entrambe le immagini (vedi Figura 9).

Si noti che la distanza focale richiesta per la ricostruzione stereo è proprio la distanza focale del microscopio elettronico ed è il valore ɛ. Generalmente un valore di ɛ intorno ai 10mm dà già una buona ricostruzione 3D; nelle nostre immagini abbiamo usato 20mm.

¾ Angolo di rotazione.

Figura 9 - Distanza focale

Figura 10 - Microscopio a scansione elettronica – SEM

3.2.2 La nostra procedura di cattura foto

Nelle nostre prove interessava andare a misurare la rugosità superficiale della porzione di impianto vicino al filetto. Abbiamo catturato le immagini secondo diversi angoli di rotazione e usato ingrandimenti differenti a seconda del tipo di impianto analizzato.

3.2.2.1 Impianto SPI Element Platform Φ4.5mm

Figura 11 - Impianto SPI Element Platform Φ4.5mm

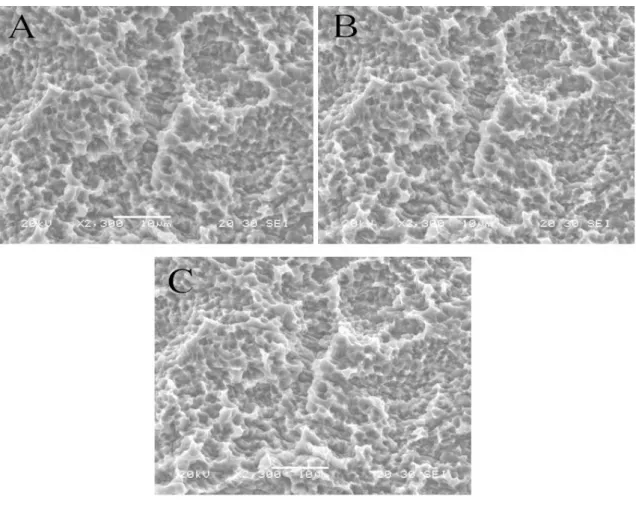

Per l’impianto SPI abbiamo usato degli ingrandimenti di 2300X e due diversi angoli di rotazione, il primo di 5° e il secondo di 9°. Abbiamo usato due differenti angoli in modo tale da poter avere un riscontro migliore sui risultati che il MEX ci poteva fornire. Non avendo una grossa esperienza di uso di tale software dovevamo capire e interpretare ciò che il programma ci faceva vedere, capire se le superfici 3D che generava erano corrispondenti alla realtà oppure no.

Figura 12 - Impianto SPI, A=2300x 0°, B=2300x 5°, C=2300x 9°

Nella Figura 12 possiamo vedere le foto da noi catturate per poi essere usate con il MEX. La distanza focale è di 20mm, uguale per tutte le immagini.

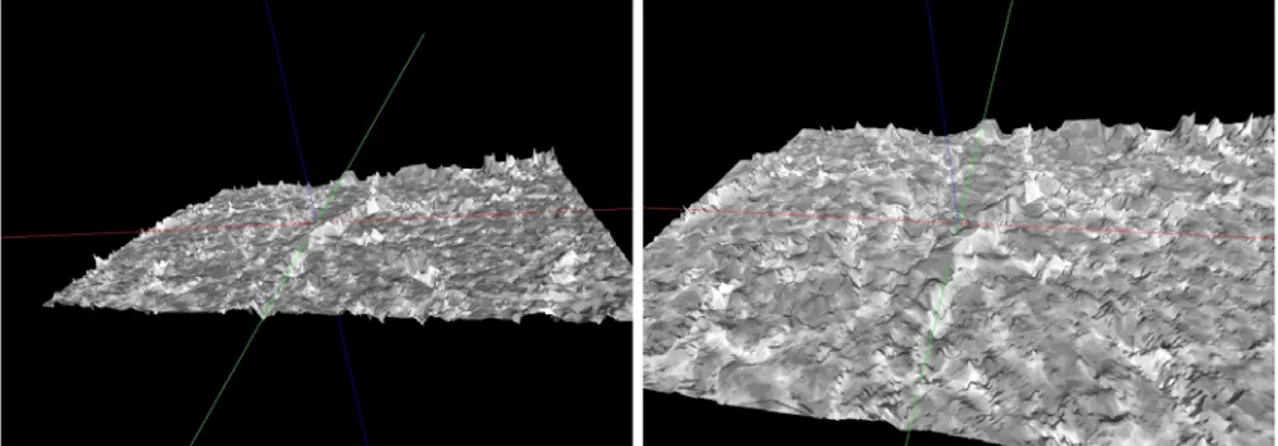

Inserendole nel MEX abbiamo poi ottenuto i seguenti profili 3D (vedi figg. 13-14).

Figura 13 - Profili 3D con angolo di rotazione di 5°

Figura 14 - Profilo 3D con angolo di rotazione di 9°

Il risultato che si osserva in Figura 13 è stato ottenuto usando una rotazione eucentrica di 5°. Qui si può osservare come la superficie sia stata riprodotta in maniera abbastanza fedele anche se si notano delle cuspidi troppo appuntite, nella realtà dovrebbero essere più morbide.

Abbiamo, quindi, ripetuto la prova usando un angolo di 9°, questo ci avrebbe permesso di avere ombre più nette e quindi di ottenere un profilo ancora più veritiero. In realtà come si può osservare dalla Figura 14 abbiamo ottenuto immagini simili a quelle di Figura 13.

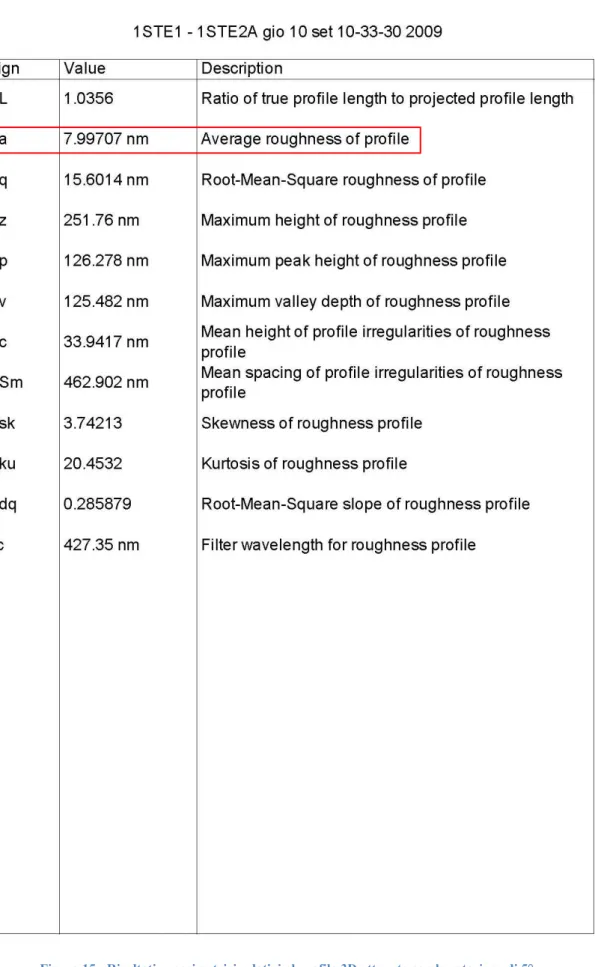

Una volta ottenuti i due profili 3D abbiamo usato il MEX per selezionare un profilo dove andare a misurare la rugosità sia per il campione ruotato di 5° che per quello ruotato di 9°.

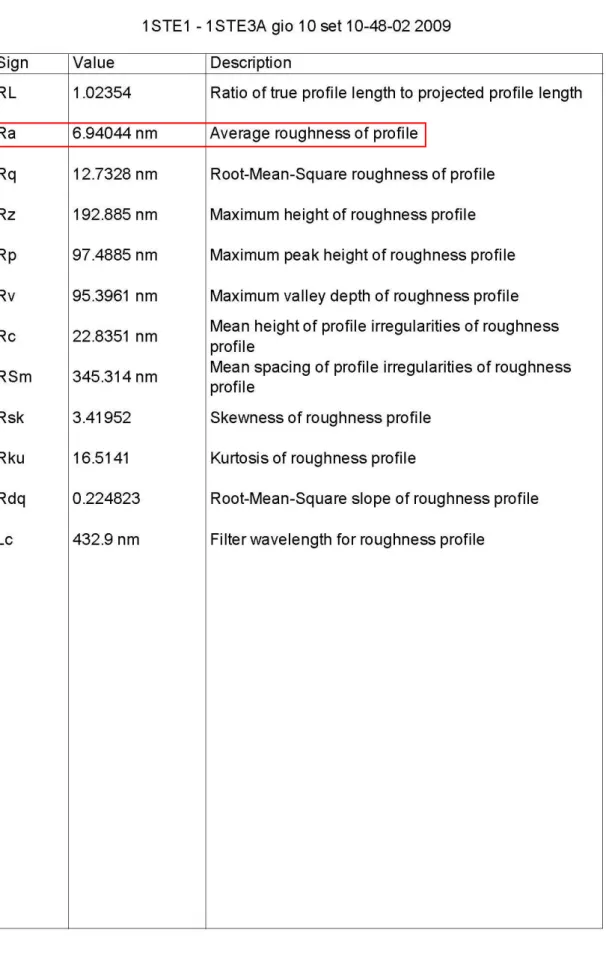

I risultati ottenuti ci mostrano una rugosità superficiale di 7.99nm per il campione ruotato di 5° usando un cut-off di 427nm, il cut-off lo imposta automaticamente il MEX. Mentre per il campione ruotato di 9° si è ottenuta una rugosità superficiale di 6.94nm con un cut-off di 432.9nm. I valori trovati non sono purtroppo valori attendibili, sono sicuramente corretti rispetto alla porzione di superficie analizzata, ma non ci danno un riscontro significativo. La porzione di superficie analizzata su un ingrandimento di 2300x è di circa 55µm: troppo piccola. Sfortunatamente, come vedremo in seguito, catturare immagini con ingrandimenti più bassi su una superficie cilindrica va in conflitto con il MEX che non riesce a ricostruire correttamente il modello 3D.

Tutti i valori numerici rilevati si possono leggere nelle figure 15 e 16.

Figura 15 - Risultati rugosimetrici relativi al profilo 3D ottenuto con la rotazione di 5°

Figura 16 - Risultati rugosimetrici relativi al profilo 3D ottenuto con la rotazione di 9°

3.2.2.2 Impianto esagonale conico Φ3.5mm ISOMED TIBc–12

Figura 17 - Impianto esagonale conico Φ3.5mm ISOMED TIBc–12

Per l’impianto Isomed abbiamo catturato più foto, usando tre angoli diversi e quattro ingrandimenti diversi. Gli angoli di rotazione usati sono sempre di 5° e 9°, poi abbiamo provato anche con 10° per vedere se si riusciva ad ottenere un profilo 3D migliore. Basandoci sui risultati ottenuti per l’impianto della SPI abbiamo anche usato ingrandimenti diversi, in modo tale da cercare di aumentare la superficie campione da analizzare. Gli ingrandimenti usati sono quindi 1500x per la prima prova, svolta in contemporanea con quella dell’impianto SPI (vedi Figura 18). Successivamente abbiamo catturato nuove immagini con un ingrandimento di 1000x e uno di 3500x; nel primo caso abbiamo diminuito l’ingrandimento per avere così una maggiore superficie da analizzare, nel secondo caso ci siamo spinti più alti per vedere se comunque si aveva una descrizione più precisa del modello 3D e, quindi una superficie migliore, anche se più piccola.

Figura 18 - Impianto Isomed, A=1500x 0°, B=1500x 5°, C=1500x 9°

Con un ingrandimento a 1000x si riesce a prendere una lunghezza di 130μm, mentre con un ingrandimento a 1500x si ha una lunghezza utile di 80µm; l’ingrandimento a 3500x mette, invece, a disposizione una lunghezza utile di soli 37.5µm.

Nella Figura 19 si può vedere il profilo 3D generato dalla coppia di foto con ingrandimento a 1500x e angolo di rotazione di 5°. La ricostruzione grafica è buona ma i risultati di rugosimetria non sono comparabili (vedi Figura 21).

Figura 19 - Profili 3D con angolo di rotazione di 5° a 1500x

La rugosità media è infatti di 4.93nm ottenuta con un cut-off di 657.895nm, nonostante la lunghezza della parte analizzata sia maggiore rispetto ai casi analizzati precedentemente, il valore ottenuto sembra essere comunque troppo basso.

Figura 20 - 3D con angolo di rotazione di 9° a 1500x

Nella Figura 20 si può vedere la ricostruzione 3D del profilo ottenuto con un angolo di rotazione di 9°, in questo caso la ricostruzione è un po’ troppo sbiadita, non si ha abbastanza contrasto fra le creste e le valli: questo probabilmente è dovuto alla configurazione topografica della superficie che è meno delineata rispetto a quella dell’impianto SPI trattato per attacco acido.

La rugosità media ottenuta con la rotazione di 9° è di 3.70nm con un cut-off di 657.895nm (vedi Figura 22). Anche questo valore come gli altri non ci dà indicazioni riscontrabili.

Figura 21 - Risultati rugosimetrici relativi al profilo 3D ottenuto con la rotazione di 5° a 1500x

Figura 22 - Risultati rugosimetrici relativi al profilo 3D ottenuto con la rotazione di 9° a 1500x

Nella Figura 23 si possono osservare le foto catturate con ingrandimento a 1000x ruotate di 5° e 10°.

Figura 23 - Impianto Isomed, A=1000x 0°, B=1000x 5°, C=1000x 10°

Le foto di Figura 23 sono state poi utilizzate per la ricostruzione 3D e si è ottenuto le immagini che si possono vedere in Figura 24, con una rotazione di 5°. La ricostruzione 3D rispecchia la realtà.

Figura 24 - Profili 3D con angolo di rotazione di 5° a 1000x

In Figura 25 invece abbiamo le foto catturate ad un ingrandimento di 3500x. La porzione di superficie visibile è molto piccola, abbiamo comunque deciso di provare anche con questo ingrandimento per vedere i risultati che ci dava il MEX.

Figura 25 - Impianto Isomed, A=3500x 0°, B=3500x 5°, C=3500x 10°

I risultati ottenuti, come si può vedere dalla Figura 26, rispettano la realtà, tuttavia le misure rugosimetriche non hanno dato risultati attendibili nemmeno con questo ingrandimento. In realtà ce lo si poteva aspettare: la rugosità superficiale è risultata di 1.37nm con un cut-off di 284.086nm

Figura 26 - Profili 3D con angolo di rotazione di 5° a 3500x

Figura 27 - Risultati rugosimetrici relativi al profilo 3D ottenuto con la rotazione di 5° a 3500x 62

Le ricostruzioni 3D con angolo di rotazione di 10° per gli ingrandimenti a 5° e 10° non sono state riportate in quanto non hanno fornito delle immagini buone.

È interessante invece studiare come si è comportato il MEX nel ricostruire l’immagine 3D partendo da immagini catturate ad un ingrandimento di 35x (vedi Figura 28).

Figura 28 - Impianto Isomed, A=35x 0°, B=35x 5°, C=35x 10°

Abbiamo voluto provare anche con questo ingrandimento per vedere se, avendo a disposizione una lunghezza maggiore su cui misurare la rugosità, si otteneva risultati migliori. Sfortunatamente con ingrandimenti così bassi, e con forme come quella di un impianto, il MEX non ha saputo dare una corretta ricostruzione. Invece di ricostruire una superficie convessa come quella della parte filettata, ha generato un’immagine concava, dando poi dei dettagli ai margini non corrispondenti alla realtà (vedi figg. 29 - 30).

Figura 29 - Profili 3D con angolo di rotazione di 5° a 35x

Figura 30 - Profili 3D con angolo di rotazione di 10° a 35x