25

4.

ANALISI AS IS DELL’AZIENDA

Al fine di identificare le aree sulle quali sarà più opportuno operare è stata effettuata un’analisi dello stato attuale dell’azienda in relazione a determinati flussi di prodotti e di informazioni e alle problematiche che si possono verificare nel normale svolgimento delle attività.

Successivamente è stato effettuato il Value Stream Mapping e un conseguente Business Process Model and Notation come mappatura al fine di determinare i punti specifici del processo su cui intervenire. Infine, prima di passare alle modifiche nella fase TO BE, è stato visitato uno scatolificio che aveva applicato già da tempo alcuni principi della lean production: l’esperienza ha fornito una ulteriore possibilità per evidenziare determinate aree di miglioramento e per inglobare nuove best practices all’interno della cultura aziendale.

4.1.

Spaghetti chart

Teoria

La spaghetti chart è una rappresentazione grafica che indica i flussi all’interno di un sistema, questa tecnica prende il nome dalle linee indicanti i percorsi di materiali, di documenti o informazioni che sembrano dei fili aggrovigliati come un piatto di spaghetti.

A differenza del Value Stream Mapping, che verrà affrontato successivamente, è costruita sulla base di un determinato layout dell’area lavorativa e fornisce subito un’immagine dei tragitti percorsi. Prima si disegna il layout e successivamente le linee di movimentazione (che assumeranno colori differenti a seconda delle persone o dei prodotti coinvolti), evidenziando successivamente i movimenti inutili. L’utilizzo della spaghetti chart permette di osservare i processi attuali da un punto di vista differente, valutandone la modifica dei vari percorsi al fine di eliminare sprechi di tempo e di energie impiegate nelle movimentazioni e nei trasporti oppure di procedere a una riorganizzazione del layout.6

4.1.1. Materiali in produzione

Non è stato possibile seguire tutti i trasporti dei prodotti all’interno dei magazzini quindi è stato aggiornato il vecchio layout (Figura 2) con le modifiche strutturali avvenute negli ultimi anni e l’aggiunta dei punti di presa e dei tragitti ipotetici svolti dagli operatori e dai magazzinieri.

26 Il layout aziendale modificato per la creazione della spaghetti chart (visibile in Figura 3) è stato generato dopo l’analisi delle seguenti fasi:

1. Semilavorati: scarico da camion e messa a magazzino;

2. Semilavorati: recupero da magazzino e posizionamento sulle linee di produzione; 3. Fase di produzione: movimentazioni durante il processo produttivo;

4. Fase di riattrezzaggio: movimentazioni durante il riattrezzaggio; 5. Prodotti finiti: spostamento dalle linee ai fasciatori;

6. Prodotti finiti: spostamento da fasciatori a polmone;

7. Prodotti finiti: spostamento da polmone a rulliera, convogliati a magazzino; 8. Carico prodotti finiti: recupero da magazzino e carico su camion.

La legenda relativa alla spaghetti chart è presente in Tabella 1. Le differenze tra il vecchio e il nuovo layout sono sostanziali:

• i magazzini dei prodotti finiti sono diventati i magazzini per i semilavorati (nel precedente layout venivano denominati MP, materie prime), in cui è anche cambiata la conformazione degli spazi;

• i prodotti finiti sono stati collocati principalmente nell’edificio a sinistra tratteggiato con linee azzurre che non era di proprietà dell’Infibra, la planimetria di questo edificio con le collocazioni delle stive e delle scaffalature è visibile in Figura 4;

27 • le stanze B2 e B3 a sinistra dell’area produzione erano utilizzate per lo stoccaggio delle materie prime. Nella stanza B3 è stata installata una rulliera per trasporto dei prodotti finiti al nuovo magazzino, invece nella stanza B2 sono state posizionate le linee 3, 4 e 9. Nella stanza B1 è sorta la linea 11 dove prima erano presenti la linea 4 (spostata in B2) e la linea per il ricondizionamento (dismessa e poi rimossa).

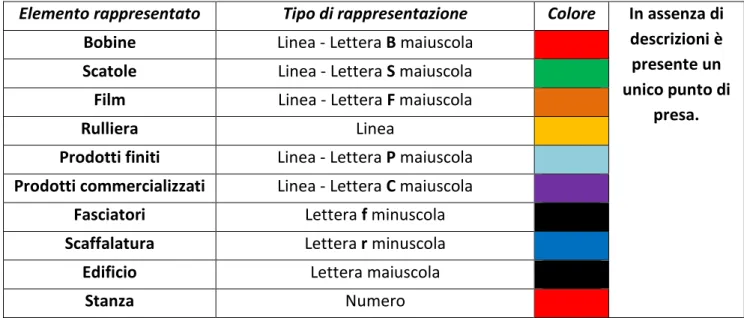

Tabella 1 – Legenda riguardante la Figura 3

Elemento rappresentato Tipo di rappresentazione Colore In assenza di descrizioni è presente un unico punto di

presa.

Bobine Linea - Lettera B maiuscola

Scatole Linea - Lettera S maiuscola

Film Linea - Lettera F maiuscola

Rulliera Linea

Prodotti finiti Linea - Lettera P maiuscola

Prodotti commercializzati Linea - Lettera C maiuscola

Fasciatori Lettera f minuscola

Scaffalatura Lettera r minuscola

Edificio Lettera maiuscola

Stanza Numero

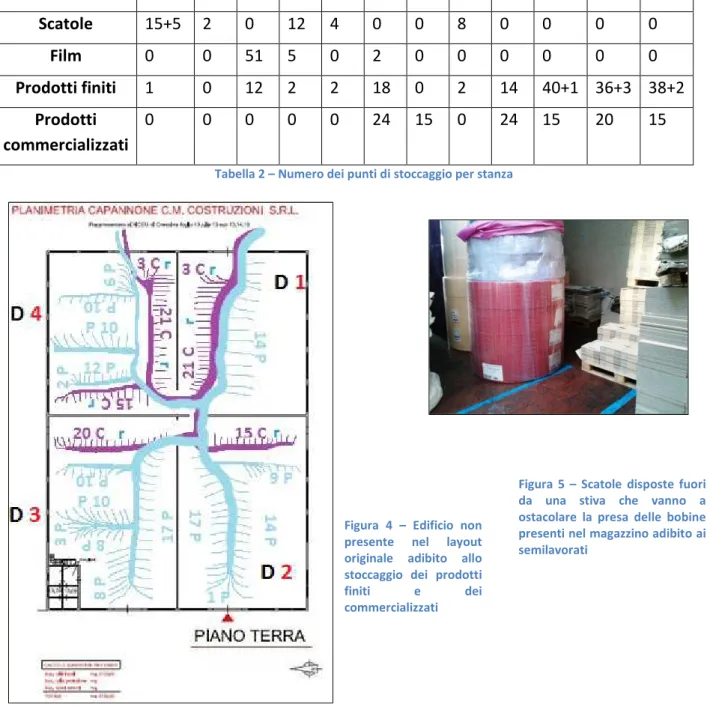

28 In Tabella 2 sono riassunti i punti di stoccaggio dei vari prodotti per ogni stanza, il + che può essere posto accanto al primo numero corrisponde agli ulteriori punti di presa che si sono venuti a creare all’interno dei percorsi che portano alle stive. Questi nuovi punti di presa, all’infuori della divisione originale, ostacolano il raggiungimento di alcune stive (come si può vedere in Figura 5 relativamente alla stanza A1). Sempre in Tabella 2 le stanze D1, D2, D3, D4, evidenziate con uno sfondo arancione, sono quelle che non erano rappresentate nel layout poiché prima non facevano parte dell’Infibra, sono rappresentate in Figura 4.

A 1 A 2 A 3 B 1 B 2 B 3 C 1 C 2 D 1 D 2 D 3 D 4 Bobine 15 22 0 14 3 0 0 2 0 0 0 0 Scatole 15+5 2 0 12 4 0 0 8 0 0 0 0 Film 0 0 51 5 0 2 0 0 0 0 0 0 Prodotti finiti 1 0 12 2 2 18 0 2 14 40+1 36+3 38+2 Prodotti commercializzati 0 0 0 0 0 24 15 0 24 15 20 15

Tabella 2 – Numero dei punti di stoccaggio per stanza

Figura 5 – Scatole disposte fuori da una stiva che vanno a ostacolare la presa delle bobine presenti nel magazzino adibito ai semilavorati

Figura 4 – Edificio non presente nel layout originale adibito allo stoccaggio dei prodotti finiti e dei commercializzati

29

Fasi analizzate per la creazione del nuovo layout

1. Semilavorati: camion magazzino

I camion che scaricano semilavorati sostano nell’area tra gli edifici A e B:

• Bobine e film (linea rossa e linea marrone): prelevati dai camion tramite muletto sono portati nel magazzino A (stanze 3 per il film, stanze 1 e 2 per le bobine).

• Scatole (linea verde): prelevate dal camion tramite muletto vengono portate nelle zone da A1, A2.

2. Semilavorati: magazzino linea (polmone)

• Bobine e film (linea rossa e linea marrone): sono portati dal magazzino A (stanze 1,2,3) tramite muletto e, passando attraverso un ingresso adiacente all’ufficio produzione, vengono rilasciati vicino alle linee di produzione della stanza B1, alle linee per le buste e salviette in zona B2 o nell’area antistante all’ufficio stesso dove è presente lo spazio preposto più grande. Invece per la linea 11, che è situata nella parte alta della stanza B1, l’ingresso per portare bobine e film è quello situato in stanza B3.

• Scatole (linea verde): da A1, A2 e più difficilmente da C2 vengono portate sulle linee (B1, B2) nei polmoni da cui gli operatori vanno ad attingere durante la produzione.

3. Fase di produzione

Durante la fase di produzione l’operatore svolge le seguenti funzioni compiendo determinati spostamenti:

• svolge operazioni di settaggio della macchina (tra cui la regolazione della velocità o dei sensori) per favorire il regolare svolgimento della produzione;

• porta la carta dal polmone alla macchina facendola rotolare: in media dalle 16 alle 20 volte per turno;

• porta le scatole, che conterranno il prodotto finito, dal polmone (adiacente alle linee) alla macchina tramite transpallet: in media dalle 150/18 alle 250/18 volte per turno;

• porta il film dal polmone alla macchina tramite transpallet: in media 2,5 volte per turno; • porta i pallet di prodotto finito al fasciatore (posto in un’altra stanza rispetto alle linee)

utilizzando un transpallet: in media dalle 5 alle 12 volte per turno. L’unica tra queste operazioni che crea valore aggiunto è la prima.

Per le scelte riguardanti determinati aspetti della produzione (l’utilizzo di un film rispetto a un altro, la pancalizzazione differente dei prodotti, eventuali campionature o prove) gli operatori seguono le indicazioni presenti nella scheda del prodotto in base al programma di produzione.

4. Fase di riattrezzaggio

La fase di riattrezzaggio si ha durante il cambio tra due tipologie di prodotti, appartenenti a famiglie differenti, in produzione su una determinata macchina. In questo caso l’operatore recupera i pezzi necessari al riattrezzaggio dalla scaffalatura o rastrelliera preposta (accanto alla

30 linea 2 o alla linea 11); le varie tipologie di modifiche sulla macchina che possono interessare il riattrezzaggio si possono osservare nel paragrafo 5.6.4.

5. Prodotti finiti: linee fasciatori

• Prodotti finiti (linea azzurra): prelevati dalle linee sono portati tramite transpallet ai due fasciatori presenti in area B3, vicino a uno degli ingressi del magazzino, i fasciatori permettono l’applicazione dell’imballaggio terziario (per le differenze tra gli imballaggi consultare il paragrafo 6.1) utilizzato per la movimentazione e il trasporto dei pallet. Uno dei due fasciatori è presente sulla rulliera e può essere utilizzato solo se questa è libera, tra i due è quello che compie l’operazione in meno tempo.

6. Prodotti finiti: fasciatori polmone

• Prodotti finiti (linea azzurra): se la rulliera è piena, dopo essere stati fasciati con il fasciatore nell’angolo, i prodotti sono prelevati dall’area B3 e sono collocati tramite transpallet in uno dei due polmoni adibiti ai prodotti finiti (B3 o A3);

7. Prodotti finiti: polmone rulliera magazzino

• Prodotti finiti (linea azzurra) provenienti dai due polmoni (B3, A3): sono collocati sulla rulliera (linea arancione) che parte in B3 (Figura 6), passa da C1 (Figura 7, Figura 8) e porta i prodotti nel magazzino D1 (Figura 9), o vengono portati direttamente a magazzino tramite un muletto.

• Prodotti finiti (linea azzurra) dalla rulliera presente in magazzino D1: sono disposti in magazzino (D 1,2,3,4).

La disposizione dei codici a magazzino segue il criterio della massima ottimizzazione degli spazi che dipende dalla presenza di numerose tipologie di prodotto che impattano sullo spazio libero nelle stive e dalla struttura del magazzino che, non essendo uniforme, crea dei vincoli di percorso.

Figura 6 – Inizio rulliera in area produzione Figura 7 – Passaggio rulliera sotto la tettoia tra area produzione e magazzino prodotti finiti

31 In Infibra non viene assegnata una stiva specifica agli articoli ad altissima rotazione e a quelli meno richiesti poiché, per mancanza di spazio, non è possibile utilizzare il criterio che fornisce la massima ottimizzazione dell’ordine che a ogni pedana assegnerebbe una specifica posizione.

8. Carico prodotti finiti: magazzino camion

Prima di analizzare il metodo di carico dei camion attuato all’Infibra è importante illustrare la metodologia che viene usata nella grande distribuzione organizzata.

Nella GDO di solito l’azienda possiede un magazzino uniforme con tutti gli spazi che hanno la stessa dimensione ed è presente un sistema informativo centralizzato che permette di tenere la tracciabilità della locazione dei prodotti.

Gli attori interessati in questo caso sono quattro:

• l’addetto alla preparazione del picking che andrà a recuperare nel suo percorso (fisso) di

picking ogni prodotto;

• il retrattilista che prende il prodotto dalla sua posizione in cui è stato posto casualmente e

lo pone nella giusta posizione in base al sentiero di picking;

• l’addetto al carico della merce a magazzino, che andrà a porre i prodotti negli spazi vuoti

fornendo la tracciabilità al sistema informativo; • l’addetto al carico e allo scarico dei camion.

Lo sfruttamento dello spazio nell’utilizzo di questo metodo lascia un buon margine di manovra in quanto difficilmente si arriva a una situazione di saturazione.

Il pancale picking è una pedana la cui composizione è differente da quella intera: solitamente è composta da colli di prodotti diversi e quindi comporta un carico di lavoro maggiore per il personale. Il magazziniere deve andare a recuperare dagli altri pancali a magazzino i singoli colli che saranno necessari per l’allestimento del pancale picking e alla fine dovrà fasciare la pedana. Figura 8 – Entrata rulliera nel magazzino prodotti finiti

32 Il servizio picking risulta a valore aggiunto per il cliente in quanto consente un assemblaggio della pedana secondo le sue esigenze.

Infibra, in base al numero di prodotti a magazzino, ha la necessità di sfruttare tutti gli spazi a disposizione oltre a dover fare i conti con i vincoli delle strutture. I prodotti non sono immagazzinati singolarmente come nella GDO ma per stive e determinati articoli non hanno una postazione predefinita a causa della mancanza di spazio. Ogni stiva può contenere una determinata quantità di articoli, se c’è la necessità di recuperare un prodotto in fondo a una stiva questa deve essere movimentata completamente spostando i pancali che ostacolano quelli cercati. Il criterio attuale con cui avviene il picking all’Infibra è quello della lista secondo l’ottimizzazione della pedana e della disponibilità del magazzino del cliente, questo criterio viene conseguito secondo i seguenti principi:

• i colli dello stesso articolo devono essere posti uno vicino all’altro; • le scatole uguali devono essere messe una vicino all’altra;

• gli oggetti più pesanti devono essere posti sotto, quelli più leggeri sopra, le scatoline posizionate in cima.

Questa regola di ottimizzazione della pedana sembra possa essere in contraddizione con l’ottimizzazione di percorso, ma in realtà l’azienda ha lavorato in modo che non sia necessariamente in antitesi: per esempio i prodotti formato 25*25 sono tutti nella stessa stanza, con la stessa scatola, appunto per facilitare la presa in modo da percorrere un tragitto più breve. I camion che caricano prodotti finiti sostano nell’area antistante l’edificio D.

Commercializzati

Infibra giornalmente riceve dei prodotti commercializzati (indicati tramite la linea viola), questi vengono trasportati da camion e scaricati di fronte all’edificio D. Successivamente vengono posizionati all’interno dell’edificio in varie scaffalature, quelli che non trovano collocazione finiscono sotto la tettoia C1 e infine i commercializzati non a listino vengono disposti nella scaffalatura in B3. I prodotti disposti nelle scaffalatura seguono una determinata codifica basata principalmente sull’ordine alfabetico. Sotto la tettoia invece non è presente nessuna segnaletica a causa dello spazio ristretto che limita il numero dei prodotti che possono essere stoccati e per la loro continua variazione. La tettoia rappresenta un collo di bottiglia nella gestione dei pallet per le difficoltà di movimentazione causate dagli spazi limitati. La situazione più critica si ha con lo spostamento dei pancali anteriori per accedere a quelli in fondo alla stiva nel momento in cui non sono presenti altre stive libere.

33

Considerazioni

Dal punto di vista teorico della lean production la perfezione si avrebbe con il flusso teso eliminando l’operazione d’immagazzinamento delle bobine e portandole direttamente sulle linee interessate però risulta molto complicato sincronizzare la produzione con l’arrivo dei camion. I motivi principali sono due: l’impossibilità del fornitore di garantire una consegna puntuale e la variabilità del programma di produzione che non rispetta necessariamente le tempistiche prestabilite inizialmente sulla base di modifiche degli ordini o dei guasti. Inoltre la varianza dei lead time della consegna delle forniture porterebbe a rischiare degli stock out. Lo spazio più difficile da raggiungere con muletto o transpallet è la tettoia C2. Questi due mezzi possono accedervi esclusivamente dalla strada esterna allo stabilimento, quindi qualsiasi oggetto disposto in questo spazio, a meno che non debba essere movimentato a mano (per esempio un singolo collo), è complicato da spostare senza dover percorrere un lungo tragitto. La stiva di prodotti finiti presente in A1 è la più sconveniente da caricare in base alla massima distanza dal piazzale di fronte al magazzino prodotti finiti D, probabilmente era stata utilizzata quando il polmone situato nella stanza adiacente A3 era saturo. Questo segnale, insieme gli ulteriori spazi occupati da prodotti finiti o scatole che vanno a ostacolare l’accesso alle stive o alle scaffalature (come si può vedere in Figura 5) rappresentano l’immagine attuale della situazione nei vari magazzini.

4.1.2. Informazioni a magazzino

Un’analisi del flusso informativo a magazzino è stata richiesta esplicitamente dalla direzione poiché ritenuta fondamentale per il corretto approntamento delle spedizioni non essendo disponibili fino a quel momento delle procedure specifiche.

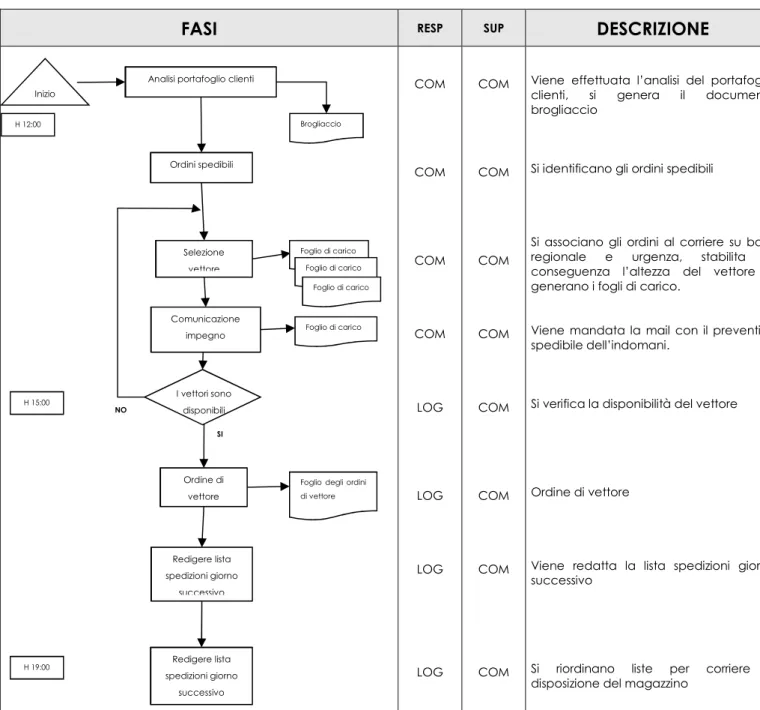

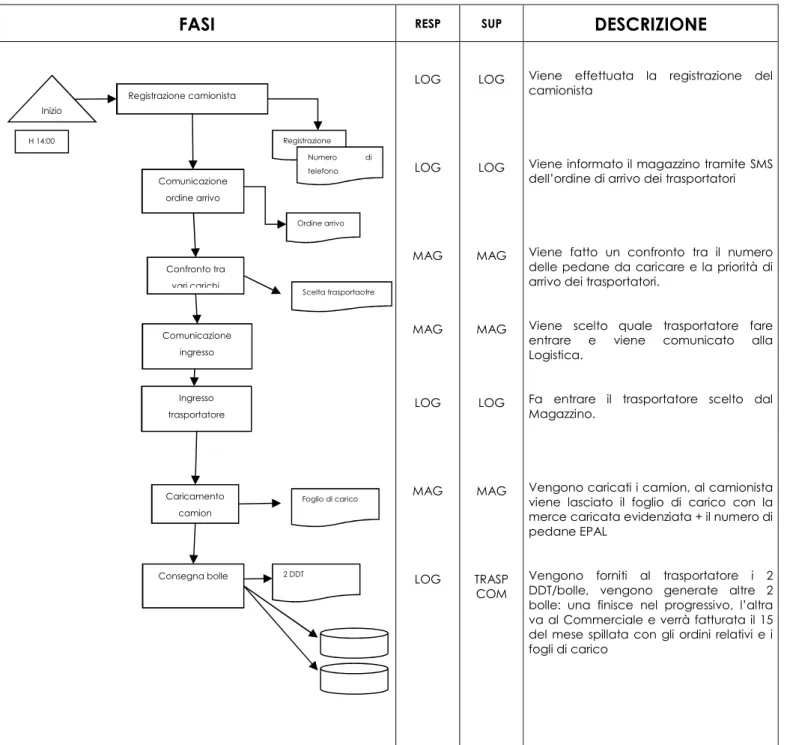

Nelle pagine successive è possibile osservare le nuove procedure per l’organizzazione delle spedizioni (Figura 10) e per il carico dei camion (Figura 11), inoltre in Figura 12 è presente un esempio di brogliaccio che sarà analizzato in seguito.

Le procedure seguono la struttura di quelle presenti nel manuale della qualità dell’organizzazione: • nella prima colonna compare la successione delle operazioni: sulla sinistra sono presenti le

tempistiche d’inizio di alcune fasi e sulla destra i documenti in uscita;

• le due colonne centrali indicano chi è responsabile e chi è supervisore di una determinata operazione, spesso le due figure coincidono: le figure interessate consistono nella funzione logistica, nell’ufficio commerciale, nel magazziniere e nel trasportatore;

34 • l’ultima colonna contiene la descrizione delle singole operazioni presenti nella prima

colonna.

FASI RESP SUP DESCRIZIONE

COM COM COM COM LOG LOG LOG LOG COM COM COM COM COM COM COM COM

Viene effettuata l’analisi del portafoglio clienti, si genera il documento brogliaccio

Si identificano gli ordini spedibili

Si associano gli ordini al corriere su base regionale e urgenza, stabilita di conseguenza l’altezza del vettore si generano i fogli di carico.

Viene mandata la mail con il preventivo spedibile dell’indomani.

Si verifica la disponibilità del vettore

Ordine di vettore

Viene redatta la lista spedizioni giorno successivo

Si riordinano liste per corriere a disposizione del magazzino

Figura 10 – Diagramma procedura organizzazione spedizioni Analisi portafoglio clienti

I vettori sono disponibili Ordine di vettore Redigere lista spedizioni giorno successivo SI

Foglio degli ordini di vettore NO Inizio Brogliaccio Ordini spedibili H 12:00 H 15:00 H 19:00 Selezione vettore Comunicazione impegno Foglio di carico Foglio di carico Foglio di carico Foglio di carico Redigere lista spedizioni giorno successivo

35

FASI RESP SUP DESCRIZIONE

LOG LOG MAG MAG LOG MAG LOG LOG LOG MAG MAG LOG MAG TRASP COM

Viene effettuata la registrazione del camionista

Viene informato il magazzino tramite SMS dell’ordine di arrivo dei trasportatori

Viene fatto un confronto tra il numero delle pedane da caricare e la priorità di arrivo dei trasportatori.

Viene scelto quale trasportatore fare entrare e viene comunicato alla Logistica.

Fa entrare il trasportatore scelto dal Magazzino.

Vengono caricati i camion, al camionista viene lasciato il foglio di carico con la merce caricata evidenziata + il numero di pedane EPAL

Vengono forniti al trasportatore i 2 DDT/bolle, vengono generate altre 2 bolle: una finisce nel progressivo, l’altra va al Commerciale e verrà fatturata il 15 del mese spillata con gli ordini relativi e i fogli di carico

Figura 11 – Diagramma procedura carico camion Registrazione camionista Caricamento camion Consegna bolle Foglio di carico Inizio Registrazione Comunicazione ordine arrivo H 14:00 Confronto tra vari carichi Comunicazione ingresso Scelta trasportaotre Numero di telefono Ordine arrivo Ingresso trasportatore 2 DDT

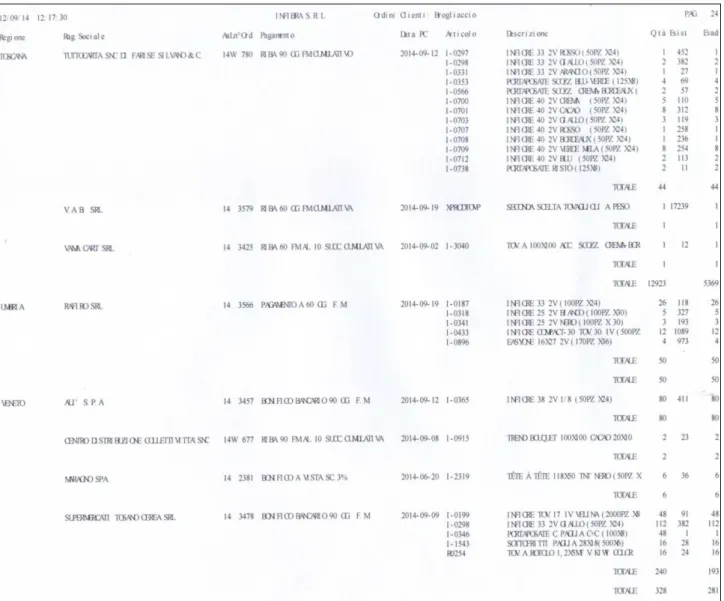

36 Figura 12 – Brogliaccio

Il brogliaccio rappresenta il documento iniziale generato dal computer al fine di permettere all’ufficio commerciale di determinare gli ordini spedibili.

Questo è suddiviso da sinistra a destra in:

• regione: divisione regionale dei clienti;

• ragione sociale: nome della società;

• tipo di pagamento;

• data di prevista consegna;

• codice articolo e descrizione di quest’ultimo;

37 I problemi che a volte si verificano sono legati all’assenza di comunicazione:

• la logistica può mettere in partenza una lista (fornisce l’autorizzazione a preparare le pedane per caricarle) e questa può essere rimossa dall’ufficio commerciale o dall’ufficio produzione. Le cause possono essere molteplici: manca la merce da spedire, i magazzinieri non riescono a spedire per mancanza di tempo o di personale, il cliente aggiunge altri ordini o non ha ancora pagato (il foglio con la lista di carico è già stato stampato prima che sia riconosciuto l’insoluto del cliente).

La logistica non sempre viene informata di queste modifiche: ne prende visione la sera facendo il confronto tra le bolle e la lista di carico. Allo stesso modo può non essere data la comunicazione al trasportatore di eventuali modifiche;

• la logistica a volte non riesce a risalire al numero delle pedane effettivamente pronte in un momento della giornata. Questa informazione è necessaria per evitare di far andare via un trasportatore che non può essere caricato perché al suo turno i pallet non sono pronti. Se accade questo inconveniente c’è il rischio che il trasportatore si allontani per tornare successivamente: in questo caso l’azienda è costretta a pagare una penale.

Di seguito sono analizzate le cause che possono rallentare il processo:

• quotidianamente nella selezione degli ordini spedibili l’utilizzo del brogliaccio risulta complesso e comporta una notevole perdita di tempo a causa della sua strutturazione. La ragione sociale non permette di identificare la destinazione specifica della spedizione perché per lo stesso campo possono corrispondere più sedi. Una possibile soluzione consisterebbe nell’associare un numero d’ordine accanto alla ragione sociale: questo risolverebbe l’equivoco passando a una gestione per indirizzo di destinazione. Al momento non è possibile far scegliere al pc le liste da spedire in quanto non è a conoscenza né delle quantità messe in giacenza né dell’attribuzione dei vettori. Questi vettori seguono prima un criterio di priorità della spedizione (determinata dall’ufficio commerciale Infibra in base al rapporto con il cliente) e solo dopo un ordine in base alla scadenza.

• la necessità di svolgere incarichi esterni alla propria funzione a causa di mancanza di personale, questa situazione va ad allungare le tempistiche delle operazioni e può creare errori. È stata proposta la redazione di una matrice RACI, uno strumento di assegnazione delle responsabilità. I ruoli che prevede la matrice sono Responsible (chi esegue l’attività), Accountable (chi è il responsabile della riuscita), Consulted (chi collabora con il responsabile), Informed (chi viene messo a conoscenza dell’esecuzione dell’attività);

• alcuni prodotti per il picking non vengono trovati durante la fase di carico delle spedizioni. L’assenza di tracciabilità incide sulla difficoltà di ricerca degli articoli che vengono movimentati e la necessità di spostare i pallet è accentuata dalla struttura delle stive. Un ulteriore aspetto di miglioramento sarebbe rappresentato dalla possibilità dell’ufficio commerciale di aggregare le liste di carico. In questo caso il cliente deve essere indirizzato verso un acquisto cumulativo e maggiormente regolare dei prodotti. Questo cambiamento permetterebbe all’azienda una pianificazione migliore della produzione e delle spedizioni, semplificando la gestione. Il cliente potrebbe ottenere un prezzo migliore acquistando quantità maggiori evitando la frammentazione degli ordini.

38

4.2.

VSM e BPMN

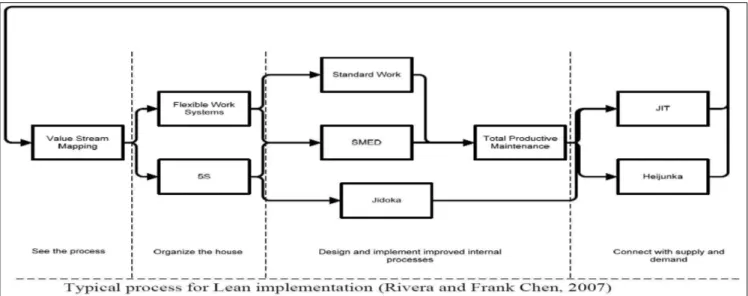

Il Value Stream Mapping è una tecnica utilizzata per modellare, analizzare e ottimizzare flussi, sia a valore aggiunto che non, di materiali e informazioni in un’azienda ed è stato sviluppato durante il lavoro condotto da Taiichi Ohno alla Toyota tra gli anni 60 e 70. Questo strumento viene presentato come il punto di partenza per iniziare l’implementazione lean (Figura 13).7

Figura 13 – Sequenza dei processi tipici per l’implementazione lean

L’analisi del flusso vuole lavorare sull’intera catena e non sul singolo processo, migliorando l’insieme. La mappatura viene effettuata su un ambito specifico: all’Infibra l’analisi sarà incentrata sul magazzino per la sua importanza a livello aziendale, oltre a essere ritenuto dalla direzione come una delle aree maggiormente migliorabili. Questa analisi partirà dal termine della produzione e dall’arrivo dei camion dei commercializzati per finire con il caricamento dei camion indirizzati ai clienti finali. Il primo passo consiste nel disegnare lo stato attuale raccogliendo i dati nello shop floor (la fabbrica), questo permette di ottenere le informazioni necessarie per sviluppare lo stato futuro. I due stati, in realtà, vengono realizzati insieme dal momento che lo sviluppo di uno richiede e fornisce indicazioni sull’altro. Infine vengono implementate le modifiche e sarà generata una mappa dello stato futuro.

Per sviluppare la current state map si parte con un’analisi attuale, si considerano delle categorie più vaste (per esempio “assemblaggio”), le icone utilizzate sono standardizzate. Una volta che osservato il flusso complessivo si fa un ingrandimento di ogni singola parte zoomando nella mappa, in questo caso non è stato ritenuto necessario visto che il livello di dettaglio era già

7 L. Rivera, F. Chen, 1997, Measuring the Impact if Lean Tools on the Cost-Time Investment of a Product Using

39 esauriente. Il flusso va analizzato partendo dal fondo (dal cliente finale che riceve il prodotto) fino all’inizio, ovvero le materie prime che devono essere sempre lavorate.

Le tempistiche e le altre informazioni devono essere ottenute personalmente.

Si disegnano dei box contententi i dati relativi al processo complessivo, ogni box corrisponde a un processo disconnesso, quindi a uno stop del materiale.

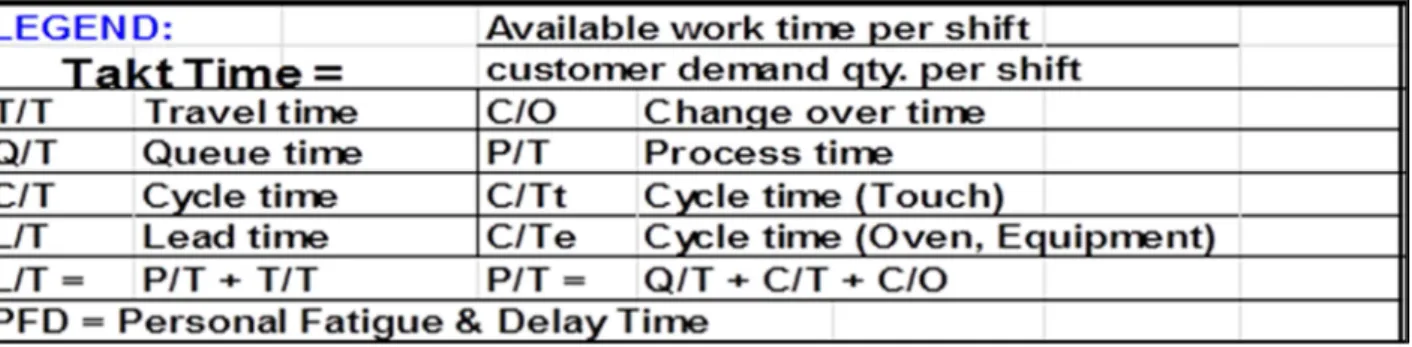

Deve essere considerato anche l’ordine tra i processi, che potrebbero essere in parallelo invece che sequenziali e le loro informazioni relative più importanti, che si possono osservare in Tabella 3: nei blocchi verranno riportate solo le informazioni ritenute importanti, le altre sono state inserite a scopo informativo ma non ritenute adatte al contesto. 8

Takt Time = Tempo lavoro a disposizione per turno / domanda del cliente per turno T/T = Transportation Time = Tempo dello spostamento

Q/T = Queue Time = Tempo di attesa prima di compiere l’operazione dell’oggetto, la coda può essere

generata da un collo di bottiglia

L/T = Lead Time, dato dall’unione del tempo del processo e del tempo dello spostamento, il tempo

impiegato dall’inizio alla fine dell’intera sequenza

C/O = Changeover Time = Tempo dovuto al riattrezzaggio, detto anche tempo di setup

C/T = Cycle Time = Tempo ciclo, tempo medio impiegato per svolgere l’operazione, solo la parte

“Touch” corrisponde al momento in cui viene creato valore (detto anche value added time VA)

NUMERO DI OPERATORI TEMPO DI LAVORO TURNI

UPTIME = On demand machine uptime = percentuale di tempo in cui la macchina è in uso EPE = Grandezza del lotto di produzione

Tabella 3 – Glossario VSM

Il VSM usa i secondi come unità di misura, inoltre tra un blocco e l’altro indica con un triangolo l’inventario espresso in quantità. In alcuni VSM al posto delle quantità viene utilizzato il tempo in cui un prodotto sosta tra un processo e l’altro: è stato scelto di lavorare sulle quantità principalmente perché la varianza del numero di articoli prodotti spediti giornalmente risulta molto inferiore rispetto a quella relativa alle tempistiche di attesa che intercorrono tra una fase e l’altra. Successivamente si disegnano i flussi informativi (da destra verso sinistra), questi possono essere manuali (su carta) o elettronici: l’immagine cambia passando da una freccia diritta a una a forma di fulmine. A questo punto vengono collegati i box dai movimenti dei prodotti tramite le freccie colorate indicanti che il prodotto viene spinto. Malgrado ci sia uniformità nell’utilizzo della

8 http://www.systems2win.com/c/time_definitions.htm, Systems2Win Continously improving tools for

40 simbologia del VSM (che si può osservare in Tabella 4) spesso tra le varie mappe cambiano i contenuti dei box relativi ai processi, in modo che possano essere adeguati al contesto dell’analisi in questione.

Tabella 4 – Icone VSM

Con la mappa che è quasi completa si può disegnare una timeline in cui vengono confrontati i processi a valore aggiunto rispetto a quelli non a valore aggiunto.9

I 7 sprechi, attività che consumano risorse aggiungendo costi al prodotto ma che non forniscono valore aggiunto per il cliente, che possono essere identificati sono:

• sovrapproduzione: produrre oggetti per cui non sono in programma ordini; • tempo di attesa: degli operatori nello svolgere le operazioni;

• trasporti non necessari: muovere il materiale non necessariamente per lunghe distanze; • sovraprocessare: usare più passaggi del necessario per produrre un prodotto;

• scorte eccessive: mantenere delle scorte inutili tra i passaggi del processo; • movimenti non necessari: movimenti inutili di macchine o persone;

• difetti: creare prodotti non corretti.

Il valore è dato dalla prospettiva del cliente, colui che usufruisce dell’output.

Gli elementi a non valore sono quelli per cui il cliente è obbligato a pagare quando acquista il prodotto o il servizio: deve essere rimosso il non necessario che non aggiunge valore e deve essere minimizzato il necessario che non aggiunge valore.10

La Future State Map ha come obiettivo quello di diventare una catena di produzione dove i processi individuali sono collegati con i clienti da un flusso continuo o trainante e ogni processo si avvicina il più possibile a produrre solo quello di cui il cliente ha bisogno nel momento giusto. Una volta rimossi gli sprechi le azioni successive possono riguardare il design del prodotto, la tecnologia e i problemi di posizionamento.11

9 M. Rother, J. Shook,1999,Learning to see: Value Stream Mapping to add value and eliminate muda, Lean

Enterprise Institute

10 M. Sondalini, How to do Value Stream Mapping, Lifetime Reliability Solutions

11 M. Rother, J. Shook,1999,Learning to see: Value Stream Mapping to add value and eliminate muda, Lean

Enterprise Institute

Fornitore o Camion

Operatore Cliente

Immagazzina Spinta (al processo Muletto

successivo)

Spinta Prendere Produzione

(merci finite) in lotti

Flusso elettronico Flusso manuale LEGENDA

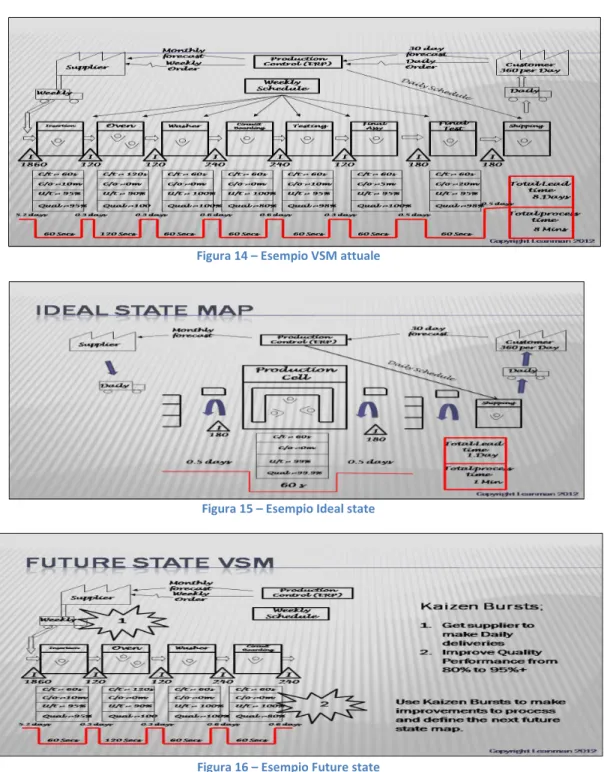

41 È fondamentale il concetto di misura che permette di definire il punto di partenza per valutare i miglioramenti conseguiti, che possono essere sia a livello di tempistiche (lead time) che come diminuzione del numero delle operazioni. Dopo aver analizzato la mappa attuale (Figura 14) si può generare una mappa ideale (Figura 15) per poi trovare una soluzione realizzabile tramite un future state (Figura 16), la nuova mappa che rappresenta come dovrebbe scorrere il valore.

Figura 14 – Esempio VSM attuale

Figura 15 – Esempio Ideal state

Figura 16 – Esempio Future state

La mappa del flusso fornisce una visione di quest’ultimo che andrà poi modificato: mappare non renderà l’azienda lean ma permetterà di focalizzarsi su cosa cambiare.

42 Il Value Stream Mapping offre numerosi vantaggi:

• tramite l’analisi dei processi fornisce le basi per l’implementazione della lean production; • mette in relazione i processi interni all’intera supply chain;

• integra il flusso informativo con il flusso dei prodotti;

• unisce la pianificazione della produzione e la previsione della domanda allo scheduling della produzione e al floor shop control;

• include informazioni legate sia alla produzione sia al livello d’inventario. Allo stesso tempo sono presenti anche degli svantaggi:

• bassa accuratezza del metodo;

• impossibilità di standardizzare processi molto complessi; • manca di misure legate al valore economico;

• manca il modo in cui il layout della struttura impatta sui vari fattori presi in considerazione; • manca la possibilità di un rapido sviluppo e valutazione di situazioni in cui siano presenti

più alternative dovute a vincoli temporali o economici.12

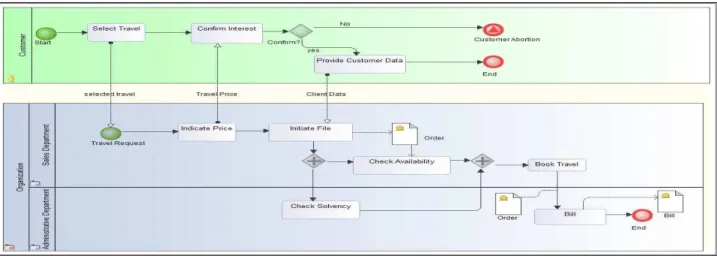

Il VSM, malgrado fornisca una notazione grafica, non permette un’automazione del modello esecutivo. Per questo motivo i flussi modellati nel VSM devono essere mappati manualmente per essere eseguibili in un sistema IT. Uno dei modelli di linguaggio dei processi di business è il Business Process Modeling Notation. I processi modellati all’interno di un BPMN possono essere automaticamente tradotti in processi eseguibili: questo permette l’esecuzione sullo stesso ambiente IT sia dei processi industriali che dei processi di business e l’interoperabilità tra shop floor e gli uffici.Per business process si intende un insieme di attività che genera un prodotto o fornisce un servizio. Un model process descrive la struttura, le regole e i percorsi del business process nel mondo reale, esistono molti modelli e il più diffuso è il BPMN, un cui esempio è osservabile in Figura 17.

Figura 17 – Esempio BPMN

43 Il BPMN quindi diventa un ponte che collega il design dei processi del business e l’implementazione di questi ultimi tramite un BPEL (Business Process Execution Language).13

VSM

È stato effettuato quindi un Value Stream Mapping delle attività che interessano il magazzino. La prima operazione di fasciatura degli articoli appena prodotti viene svolta dagli operatori, la produzione media giornaliera è di circa 88 pallet sulla base del calcolo in Tabella 5:

Pallet prodotti in un turno Linea N. turni (su più linee) Pallet prodotti in un giorno

6 Tovaglioli 8 48

10 Monovelo 3 30

1,2 Tovaglioli Bar 3 3,6

1,5 Buste 4 6

Le salviette non sono state contate perché prodotte saltuariamente e in basse quantità, sono incluse nell’arrotondamento per eccesso

87,6

Tabella 5 – Produzione giornaliera di pallet per linea

L’operazione di fasciatura dura due minuti per il fasciatore presente sulla rulliera, tre minuti per il fasciatore che invece è situato nell’angolo della sala.

Le restanti operazioni sono svolte dai magazzinieri.

Come è possibile vedere dall’immagine seguente il flusso è interrotto dal punto di disaccoppiamento. Il sistema di produzione di Infibra per le pedane intere è make to stock: l’articolo viene prodotto per il magazzino, confermato l’acquisto da parte del cliente viene spedito, quindi il punto di disaccoppiamento è situato dopo l’immagazzinamento e prima della spedizione.14 I personalizzati corrispondono alla tipologia make to order poiché vengono prodotti esclusivamente dopo che sono stati ordinati ma costituiscono solo una minima parte del fatturato. I pancali picking possono essere considerati assembly to order in quanto la pedana picking va assemblata prima di essere spedita, però come per la pedana intera è presente l’interruzione del flusso tra la produzione e la spedizione con lo stoccaggio a magazzino. In Figura 18 è possibile osservare lo sviluppo del VSM relativo al magazzino prodotti finiti dell’Infibra, è stato scelto l’utilizzo del software Microsoft Excel (è indifferente utilizzare Open Office Calc) per la possibilità di sfruttare le celle al fine di effettuare calcoli ed erano già presenti i template visti in Tabella 4.

13 S. Zor, K. Gorlach, F. Leymann, 2010, Using BPMN for Modelling Manifacturing Processes, University of

Stuggart

44 Figura 18 – VSM percorso prodotto finito

In Tabella 6 è presente la legenda del VSM.

Il flusso preso in considerazione non è paragonabile a quello di una linea che lavora sempre alla stessa velocità, per la quale sarebbero disponibili dei dati caratterizzati da minor varianza, quindi è stata effettuata una media sull’operazione portata a termine nel maggiore e minore tempo possibile nelle varie circostanze. Nel paragrafo 6.2.4 verrà utilizzato il metodo MOST (Maynard Operation Sequence Tecnique) per ottenere una tempificazione dell’attività più accurata al fine di valutare eventuali modifiche nella gestione del picking. Un pancale di articoli generato in produzione, essendo monoprodotto, viene sempre fasciato in quanto può essere indifferentemente caricato come pedana intera o scompattato per la creazione del picking. Alcuni pancali, intesi come insiemi di prodotti, possono avere caratteristiche differenti (etichettatura, film o pancalizzazione diverse dallo standard) richieste da specifici clienti. Il pallet in questo caso viene segnalato e gestito diversamente dai magazzinieri rispetto agli altri pallet del prodotto

Valori in tabella relativi alla singola pedana

Controllo Sotto le tabelle tempo impiegato (s)

Produzione per operatore

Giornaliero Cliente

Giornaliero

88 18

109

Scarico Camion 70 Pedane Intere Carico Camion

1 1 1

Q/T:(s) 0 Q/T:(s) 7,5 70 Q/T:(s) 0

C/T: (s) 120 C/T: (s) 120 C/T: (s) 120

2160 8925 13080

Fasciatura Immagazzinamento Picking Fasciatura

18 88 2 2 2

Q/T:(s) 0 Q/T:(s) 7,5 39 Q/T:(s) 7,5 Q/T:(s) 0 39

C/T: (s) 150 C/T: (s) 120 106 C/T: (s) 840 39 C/T: (s) 180

733,33 6758 16526,3 3510

45 standard. Questi colli differenti difficilmente possono essere utilizzati nel picking con lo stesso prodotto standard.

Infibra riceve ogni giorno in media circa 18 pallet di prodotti commercializzati che, prima di essere immagazzinati, devono essere scaricati dai camion per un tempo che varia dagli 1 ai 3 minuti. L’immagazzinamento, che coinvolge sia i commercializzati che gli articoli prodotti da Infibra, richiede dagli 1 ai 3 minuti a seconda della posizione in cui va posizionato il pallet, per questa operazione (come per il recupero delle pedane intere e picking) è stato ritenuto opportuno considerare anche una perdita di tempo dovuta al “traffico” nel magazzino, questo tempo della fila è stato ritenuto impattare circa una decina di minuti all’interno della giornata lavorativa (trattasi di poco più di 7 secondi a pallet).

Si arriva così al punto di disaccoppiamento visto in precedenza. Quando va spedito un ordine prima di caricare il camion devono essere reperiti i codici richiesti: dall’inizio del 2014 fino a maggio sono state spedite in media circa 109 pedane al giorno di cui il 64% sono pedane intere. Nel 2013 la percentuale delle pedane intere sul totale era del 67%, quindi risultano in aumento le spedizioni di pancali picking sul totale. Le pedane intere possono essere posizionate direttamente nel piazzale, pronte per essere caricate, invece le pedane picking devono essere assemblate. Alcuni clienti vogliono un collo diverso dall’altro fino a riempire il pancale: è possibile che siano necessarie 8 ore per preparare 16 pancali; invece con alcuni corrieri il picking consiste solo nella modifica delle dimensioni del pallet al fine di adeguarlo al mezzo di trasporto, in questo caso in 20 minuti possono essere preparati 5 pancali. I tempi inseriti precedentemente sono comprensivi della rifasciatura delle pedane, nel VSM invece il tempo della fasciatura considerato precedentemente viene sottratto dal totale in quanto espresso nel box seguente. A magazzino l’operazione di fasciatura viene svolta in 3 minuti perché il macchinario non è performante come quello presente sulla rulliera. Infine viene caricato il camion impiegando un tempo che varia da 1 a 3 minuti. Dal VSM si è potuto costatare come in media nel tempo in cui viene messo insieme un pancale picking possono essere recuperate 8 pedane intere, le cause principali di questa differenza di tempo sono:

• la difficoltà nel trovare un determinato collo per la realizzazione del picking se non rientra nei prodotti con stivaggio fisso;

• la necessità di dover fasciare la pedana picking a differenza della pedana intera che è già fasciata.

Da un punto di vista logistico questa fasciatura è necessaria per la spedizione, quindi l’operazione che va presa in considerazione nelle possibilità di modifica è quella dell’eliminazione

46 dell’imballaggio terziario al livello della movimentazione interna tra produzione e magazzino per quei colli che saranno utilizzati nel picking. Questa operazione in realtà impatta solo l’1,4% sul tempo complessivo impiegato dalla fine della produzione alla spedizione (considerando tutte le fasciature anche dei pancali interi, quindi il valore sarebbe inferiore all’1%). Anche il tempo evitato dal magazziniere per rompere l’imballaggio terziario può essere quantificato in un valore relativamente basso: si può considerare circa 15 secondi per pancale sfasciato anche se è difficile fornire una stima accurata perché i pancali picking non sono omogenei come tipologia. Ipotizzando un pancale di prodotti da 18 scatole cui viene rimosso l’imballaggio per permettere il picking questo potrà essere svuotato dai propri colli dalle 2 prese fino a un massimo di 18, nel caso di 18 pancali picking differenti dove viene richiesto un solo collo di questo determinato prodotto, quindi dovrà essere fatta una media tra le varie occorrenze per ottenere un valore quantitativo per questa situazione, quindi stiamo parlando di un risparmio di qualche secondo a pancale, un valore trascurabile. Nel paragrafo 6.2.5 verranno effettuate delle considerazioni economiche relative alla rimozione dell’imballaggio ma soprattutto a una possibile modalità di gestione del picking che andrebbe a diminuire il tempo necessario alla ricerca, l’attività che impatta maggiormente sul tempo totale di approntamento del carico.

In azienda i vantaggi per cui la fasciatura attualmente viene considerata la soluzione più idonea nella movimentazione dei pallet sono 3:

• la facilità di trasporto del pallet fasciato;

• la preservazione delle scatole presenti sul pallet al momento dello stoccaggio;

• l’assenza di distinzione, in uscita dalla produzione, tra pallet spedibile come pedana intera e pallet che verrà sfasciato per utilizzare almeno uno dei suoi colli per il pancale picking. In Tabella 7 è stata estrapolata dal VSM l’incidenza delle varie fasi a partire dalla fine della produzione in base a un valore indicativo dei secondi impiegati a svolgerle.

Fasciatura prodotti finiti Scarico camion commer cializzati Immagaz zinamento Recupero pallet Interi

Picking Fasciatura Carico camion

Totale tempo impiegato da fine ciclo produzione a spedizione

733,33 2160 6757,5 8925 16526 3510 13080 51692,08

1,4% 4,2% 13,1% 17,3% 32,0% 6,8% 25,3%

Totale tempo impiegato da recupero pallet in magazzino a spedizione

21,2% 39,3% 8,3% 31,1% 42041,25

Tabella 7 – Durata in secondi e pesi percentuali sul totale delle varie fasi che interessano gli articoli a magazzino.

I periodi presi in considerazione sono l’intero ciclo, dalla fine dalla produzione alla spedizione, e il sottoinsieme che inizia col recupero dei pallet dal magazzino e termina con il carico dei camion.

47 In Figura 19 si può osservare la stima di mercato dell’incidenza percentuale di ogni attività a magazzino sul costo totale del magazzino: nelle aziende il picking, che in questo caso non è distinto tra pedane intere e pedane assemblate, tocca la quota del 35% essendo l’attività più costosa. In Infibra il picking da solo pesa il 32% del tempo totale, considerando anche il recupero delle pedane intere, che rappresenta comunque il 17% del totale, l’insieme delle due attività sfiora il 60%. I processi nella figura seguente di put away e storing sono stati considerati insieme nella fase di immagazzinamento, non è stato considerato l’inventario in quanto non viene svolto giornalmente e comunque non impatta molto sul totale (mediamente nelle imprese pesa per un valore di circa il 5%).

Figura 19 – Stima di mercato dell’incidenza percentuale di ogni attività a magazzino sul costo totale del magazzino

All’interno del paragrafo 6 verranno prese in considerazione le alternative agli imballaggi terziari e alcuni possibili sistemi di gestione del magazzino al fine di rendere più efficiente il lavoro di picking. Alcune misure attualmente utilizzate nell’ambito del magazzino da varie aziende sono visualizzabili in Tabella 8. 15

I parametri monitorati da Infibra sono il numero di pedane (intere e picking) preparate e spedite giornalmente insieme al numero dei pallet danneggiati.

15 S.Emmett, David Granville, 2007, excellence in Inventory Management How to minimise costs and maximise

48

Misura Definizione Calcolo

Accuratezza Quantità attuale in magazzino rispetto alla quantità nel sistema informativo

Attuale quantità di SKU/Quantità riportata di SKU (Stock Keeping Unit, identificazione di uno specifico prodotto)

Danni Danni come % del costo Danni totali / Valore totale dell’inventario

Giorni di inventario

Media dei giorni di vendita dell’inventario basati sullo storico

Valore medio dell’inventario / media delle vendite giornaliere (mese precedente)

Utilizzo del magazzino

Spazio occupato a magazzino come % rispetto allo spazio disponibile

Spazio usato / spazio disponibile

Accuratezza delle

previsioni

Domanda attuale rispetto alla domanda prevista nel periodo

% di previsione accurata:

vendite per SKU attuali/previste

Disponibilità Quantità richiesta contro quantità

emessa/consegnata

% disponibile: Ordinato / Consegnato per SKU

Tabella 8 – Misure di monitoraggio maggiormente utilizzate nelle attività a magazzino

BPMN

Da quando il BMPN è stato completato con il metamodello (una ulteriore astrazione dei concetti del modello al fine di evidenziarne le proprietà) il Business Process Modeling Notation è diventato Business Process Model and Notation.16 Il BMPN in questo caso è stato sviluppato mediante il software GPL (General Public License) Yaoqiang-BPMN-Editor-2.2.18 che permette lo sviluppo del modello tramite una interfaccia grafica (in Figura 20) basata sul drag and drop.

Nato nel 2010, questo software permette di operare in ambito Java, Windows, Linux, Mac e Solaris, supportando tutti gli elementi del BPMN 2.0 e vari formati grafici.17

Figura 20 – Interfaccia grafica del Yaoqiang BPMN Editor

Di seguito, in Tabella 9, verrà brevemente descritta la simbologia ufficiale di questo linguaggio. 18

16 T. Allweyer, 2010, BPMN 2.0 Introdution to the Standard for Business Process Modeling, BoD 17 http://en.wikipedia.org/wiki/Comparison_of_Business_Process_Modeling_Notation_tools

49

Elemento Descrizione Notazione

Evento Un evento è qualcosa che accade durante il corso di un processo o di una coreografia. Questi eventi influenzano il flusso del modello e solitamente hanno una causa (trigger) o un impatto (risultato). Gli

eventi sono dei cerchi con il centro aperto che permette segnali differenti per differenziare trigger o risultati. Ci sono tre tipi di eventi basati su quando viene influenzato il flusso: inizio, intermedio e fine.

Attività Un’attività è un termine generico per il lavoro che svolge un’azienda in un processo. Un’attività può essere atomica o composta. I tipi di attività che sono parte di un modello di processo sono: sotto processi e compiti, rappresentati come rettangoli arrotondati. Le attività sono utilizzate sia nei processi standard sia nelle coreografie.

Porta La porta è usata per controllare le divergenze e le convergenze del flusso della sequenza in un processo e in una coreografia. Così determinerà la ramificazione, la biforcazione, la fusione e l’unione dei percorsi. I segnali interni indicheranno il tipo di controllo sul comportamento.

Flusso della sequenza

Il flusso della sequenza è usato per mostrare l’ordine in cui le attività verranno svolte in un processo o in una coreografia.

Flusso del messaggio

Il flusso del messaggio è usato per mostrare la comunicazione tra due partecipanti che sono preparati a inviarli e a riceverli. Nel BPMN due piscine separate in un diagramma di collaborazione rappresentano i due partecipanti.

Associazione Un’associazione è utilizzata per unire informazioni e artefatti con gli elementi grafici del BPMN. Le annotazioni di testo e altri artefatti possono essere associati con gli elementi grafici. La testa della freccia indica il verso, quando richiesto.

Piscina Una piscina è una rappresentazione grafica di un partecipante in una collaborazione. Funge anche da “corsia di nuoto” e contenitore per un set partizionato di attività da altre piscine, spesso in contesti B2B (Business to Business). Una piscina può avere dettagli interni nella forma del processo che dovrà essere svolto, oppure potrà non avere dettagli interni e apparire come una black box.

Corsia Una corsia è una partizione all’interno di un processo, a volte all’interno di una piscina, e amplia l’intera lunghezza del processo o verticalmente o orizzontalmente.

50

Data Object I data objects forniscono un’informazione riguardo cosa le attività producono e/o quello di cui hanno bisogno, possono rappresentare un singolo oggetto o una collezione di oggetti. Data input o data output forniscono la stessa informazione per i processi.

Messaggio Un messaggio è utilizzato per rappresentare i contenuti di una comunicazione tra due partecipanti (definiti da un Business Partner Role o da un Business Partner Entity.)

Gruppo (box intorno a un gruppo di oggetti della stessa categoria)

Un gruppo è un raggruppamento di elementi grafici che sono all’interno della stessa categoria. Questo tipo di raggruppamento non influisce sulla sequenza del flusso all’interno del gruppo. Il nome della categoria appare nel diagramma come l’etichetta del gruppo. Le categorie possono essere utilizzate con l’obiettivo di analisi o documentazione. I gruppi sono un modo in cui le categorie possono essere mostrate visivamente nel diagramma.

Annotazione del testo, attaccato a

una associazione

Le annotazioni del testo sono un meccanismo per un modellatore di fornire informazione addizionale di testo per il lettore del diagramma BPMN.

Tabella 9 – Legenda BPMN

In base al VSM effettuato in precedenza la rappresentazione del BPMN riguardante il magazzino Infibra risulta la seguente, mostrata in Figura 21.

51

4.3.

Diagramma di Ishikawa per l’analisi delle cause dei problemi

L’osservazione del reparto produzione e del magazzino ha portato alla luce alcune aree di miglioramento, queste sono state analizzate tramite il diagramma di Ishikawa (Figura 23, Figura 24, Figura 25, Figura 26, Figura 27, Figura 28).

In questo modo è stato possibile risalire alle cause che sono alla base di questi problemi ed è stata cercata una soluzione al fine di eliminarle (dove possibile) o di diminuirne gli effetti a valle.

Il diagramma di Ishikawa, che fa parte dei 7 strumenti di Ishikawa, può essere chiamato in base alla sua struttura anche diagramma a lisca di pesce, come si può vedere nella Figura 22, in cui le varie cause sono collegate tramite linee con la spina centrale.

Figura 22 – Diagramma di Ishikawa

Il diagramma di Ishikawa viene anche chiamato diagramma causa effetto poiché mette in relazione un effetto, che viene posto sull’estrema destra come testa del pesce, con le sue possibili cause che corrispondono alle lische. Questo strumento permettete un’analisi di tipo top down, dall’alto verso il basso, dal generale al particolare.

Nel diagramma sono presenti le 4 grandezze classiche che incidono sul processo, le 4 M: macchine, manodopera, metodi, materiali. Il diagramma viene completato assegnando alle cause delle eventuali sotto cause, solitamente si può sviluppare in seguito a un brainstorming o a dati sperimentali e infine viene verificata la sua validità logica. 19

In letteratura il diagramma causa effetto può contenere anche una quinta M che corrisponde alla misura oppure a una quinta grandezza ambiente. 20

Applicazione

Lo sviluppo dei diagrammi causa effetto è iniziato dopo la perlustrazione dell’area della produzione e dei magazzini, colloquiando con gli operatori delle linee e con i magazzinieri al fine di avere un confronto concreto sull’importanza delle varie problematiche.

19 L. Bonechi, G. Carmignani, R. Mirandola, 2004, La gestione della qualità nelle organizzazioni dalla conformità

all’eccellenza gestionale, Plus: I metodi, le tecniche e gli strumenti del Problem-solving, p. 835-836

20

52 Raccolte tutte le informazioni sono state filtrate ed elaborate in un confronto durante una delle riunioni di produzione con gli assistenti a giornata e il responsabile della manutenzione.

Causa principale: taglio carta.

Cause secondarie: scarsa areazione, spazi ristretti, automanutenzione migliorabile, pochi

aspirapolveri mobili.

Possibili soluzioni: la generazione della polvere è tipica nell’ambito della cartotecnica: l’eventuale

sostituzione di macchine con altre più innovative non risolverebbe completamente il problema e costituirebbe comunque un investimento economico importante. Lo stesso discorso vale per l’utilizzo aspiratori di tipo verticale. Per cercare di attenuare il problema si porrà attenzione sul miglioramento dell’automanutenzione e sull’acquisto di altri aspirapolvere mobili.

Figura 24 – Diagramma di Ishikawa rappresentante le cause del rumore in area produzione Figura 23 – Diagramma di Ishikawa rappresentante le cause della polvere in area produzione

53

Causa principale: tipologia delle macchine.

Cause secondarie: spazi ristretti, vetrate delle finestre, mancanza di pannelli fonoassorbenti. Possibili soluzioni: l’investimento in nuove macchine è particolarmente oneroso. Infibra ha già

pianificato l’utilizzo di ulteriori strumenti in ausilio all’abbattimento del rumore entro la fine dell’anno.

Figura 25 – Diagramma di Ishikawa rappresentante le cause della mancanza di spazio a magazzino

Causa principale: modalità di gestione delle giacenze, spazi limitati, ampia gamma di prodotti. Possibili soluzioni: analisi di magazzino al fine di variarne la gestione in base alla tipologia dei

codici e intraprendere determinate azioni mediante l’ufficio produzione e l’ufficio commerciale per gestire le eccedenze delle giacenze.

54

Causa principale: modalità di gestione degli articoli fuori dall’unità di vendita.

Possibili soluzioni: valutare alternative alla gestione attuale, valutazione di utilizzo negli attuali

canali di vendita da parte dell’ufficio commerciale.

L’argomento verrà affrontato in dettaglio nel paragrafo 6.4.

Figura 27 – Diagramma di Ishikawa rappresentante le cause della scarsa produttività

Causa principale: guasti e rotture delle macchine.

Cause secondarie: errori, materie prime qualitativamente non adeguate (trade-off rapporto

qualità prezzo), variazioni improvvise del programma di produzione.

Possibili soluzioni: I problemi alle macchine e gli errori possono essere diminuiti tramite l’utilizzo

di procedure grazie alle quali è anche possibile incrementare l’efficacia della manutenzione e la capacità di controllo dell’operatore sulla linea.

55

Causa principale: mancanza di regole per evitare l’errata disposizione degli oggetti.

Cause secondarie: spazi stretti, parti sporgenti delle macchine, oggetti che restano sulle linee,

mancanza di attenzione.

Possibili soluzioni: l’utilizzo della metodologia delle 5 S può liberare spazio sulle linee e

permettere una più corretta disposizione degli oggetti nello spazio lavorativo.

Risultato

Alcuni problemi intrinseci del settore, come il rumore o la generazione di polvere, con le tecnologie presenti in questo momento sul mercato non possono essere completamente eliminati e per un forte abbattimento sono necessari investimenti importanti.

Gli altri problemi legati all’ambito della sicurezza, della produzione e del magazzino saranno affrontati nei capitoli 5 e 6 tramite l’applicazione di alcuni principi della lean production al fine di ottenere un miglioramento riguardo alla specifica situazione.

4.4.

Analisi ABC

Infibra per soddisfare le svariate esigenze del cliente offre un’ampia gamma di prodotti, questa necessita di un notevole spazio a magazzino per lo stivaggio degli articoli.

I tempi di consegna al cliente sono di: • 10 giorni per i prodotti standard; • 20 giorni per i prodotti su commessa; • 35 giorni per i prodotti personalizzati.21

Per prendere una decisione inerente alla gestione dei codici presenti in magazzino è stata richiesta una sua valutazione, lo strumento utilizzato in questo caso è stato l’analisi ABC o Diagramma di Pareto. Il diagramma di Pareto fa parte dei 7 strumenti di Ishikawa e viene utilizzato per dare una priorità tra vari dati quantitativi relativi a un problema distinguendo quelli importanti rispetto a quelli secondari, i suoi ambiti di applicazione sono quindi molteplici. Vilfredo Pareto fu un economista e sociologo italiano che nel 1887, studiando la distribuzione dei redditi, sostenne che in una determinata regione l’80% della ricchezza era in mano al 20% della popolazione. La legge ottanta-venti può essere generalizzata come “l’ottanta per cento degli effetti è dovuto al venti per cento delle cause”. Quest’analisi permette focalizzare l’attenzione sui pochi articoli che impattano

21

56 maggiormente dal punto di vista del fatturato e dello spazio occupato in modo da poter trarre considerazioni più appropriate nella gestione degli spazi a magazzino.22

Un’applicazione differente può essere eseguita suddividendo le 3 classi ABC nel 20, 30 e 50% degli articoli (riferito ai codici, o meglio alle tipologie di prodotto e non alle quantità) partendo in ordine decrescente nella cumulata dei pallet venduti, quindi operando esclusivamente sull’analisi della domanda.23 Un’altra applicazione si ottiene suddividendo le 3 classi ABC con suddivisione 75/15/10 rispetto alla percentuale della cumulata del costo dell’acquisto dei materiali. In questo caso la suddivisione del numero di codici corrispondenti viene ipotizzata del tipo 5/15/80 (ovvero al 75% dei costi corrisponderebbe il 5% dei tipi di prodotto).

La suddivisione in classi degli articoli permette una gestione differente di questi ultimi.

Sono riportate in esempio alcune possibili modalità di gestione limitate agli articoli della classe A: • si fanno previsioni accurate di consumi o di fabbisogni;

• si compiono piani accurati di approvvigionamento, applicando, ove possibili tecniche Just In Time per la riduzione delle scorte;

• si eseguono stampe frequenti o controlli contabili sull’ordinato, sul giacente, sull’impegnato, sul disponibile;

• si effettuano verifiche inventariali anche più volte l’anno.

Per le altre classi di articoli, tecniche di gestione e controlli diventano meno accurati.

L’analisi ABC costituisce un ottimo strumento di monitoraggio perché permette di valutare in un intervallo temporale la variazione d’importanza di un determinato prodotto in base allo spostamento all’interno della graduatoria. Nei grafici di questo tipo l’asse delle ordinate indica i costi mentre l’asse delle ascisse indica gli articoli, per semplicità i dati sono posti in percentuale.24 L’analisi effettuata si è basata sulla suddivisione 80/15/5 in relazione a fatturato e spazio occupato in posti pallet dalle giacenze. Sui pallet venduti la suddivisione è stata del tipo 20/30/50, mentre per il tempo di permanenza medio dei pallet a magazzino non è presente una suddivisione in classi derivante dall’analisi ABC. Queste informazioni permettono di tracciare un quadro esauriente della situazione a magazzino, il prezzo di produzione relativo al singolo collo per ogni codice risulta di interesse secondario dal momento che non fornisce ulteriori informazioni necessarie.

22 L. Bonechi, G. Carmignani, R. Mirandola, 2004, La gestione della qualità nelle organizzazioni dalla conformità

all’eccellenza gestionale, Plus, pag. 835-836

G. Fantoni, Slide Strumenti per progettazione e sviluppo dei sistemi e dei processi, pag. 244-245

23 S.Emmett, David Granville, 2007, excellence in Inventory Management How to minimise costs and maximise

service, Liverpool Academic Press: ABC Analysis, p. 41-44

57

4.4.1. Estrazione dei dati tramite IBM AS 400

Per decidere su quali categorie di articoli effettuare l’analisi di magazzino sono state valutate le vendite dei prodotti e le giacenze nel periodo tra il 1 settembre 2013 e il 31 febbraio 2014, i 6 mesi precedenti all’inizio del tirocinio. Successivamente l’analisi è stata effettuata in un intervallo di tempo annuale che permette di diminuire l’effetto della stagionalità sui risultati relativi ad alcuni prodotti. La suddivisione degli articoli è stata effettuata su 3 categorie di prodotti:

• Commercializzati a listino: prodotti su commessa rispetto a clienti esterni che rientrano nel listino;

• Produzione a listino: prodotti a marchio proprio che rientrano nel listino; • Commercializzati e Produzione non a listino.

È stato compilato un foglio su Microsoft Excel recuperando i dati dalla piattaforma IBM AS/400.

Il sistema

AS/400 è un minicomputer, sviluppato durante la fine degli anni 80 come successore dell’IBM System/38, che funge da supporto al sistema informativo gestionale aziendale.

È un sistema object based (come Java e C++) ed è basato su un’architettura a strati: • hardware: processori POWER;

• strato intermedio: software Machine Interface che collega l’hardware al sistema operativo, permette al produttore di modificare l’hardware senza dover cambiare il sistema operativo;

• sistema operativo: os/400; • programmi applicativi.

Il server solido, il costo contenuto (nel 2010 la configurazione base partiva da una cifra di 10000€) e il sistema aperto hanno reso IBM AS/400 una delle soluzioni più appetibili per un’azienda come Infibra al fine di controllare principalmente vendite, fatturato e giacenze.25

Accesso al programma

Per muoversi da un campo all’altro si utilizza il tasto TAB, altrimenti può essere utilizzato il cursore del mouse cliccando con il tasto sinistro, si fornisce la conferma premendo invio.

Il programma si presenta come da Figura 29.

Inseriti Utente, Parola d’ordine si accede al menù principale.

25

58

Selezione del percorso di estrazione dati:

Il menù principale (Figura 30) è il primo di una serie di menù a selezione multipla.

Figura 30 – Schermata menù principale

Dal menù principale si accede al menù personalizzazioni (Figura 31) premendo il tasto 6.

Figura 31 – Schermata menù personalizzazioni Figura 29 – Schermata interfaccia di accesso

59 Per rendere più rapide le operazioni si può inserire uno 0 prima del numero da digitare: in questo caso per accedere al sottomenù non sarà necessario premere il tasto invio. In seguito si accede al menù estrazioni su data base digitando 11 (Figura 32). Le tre estrazioni maggiormente effettuate sono state: valorizzazione del magazzino in una certa data, elenco degli articoli venduti in un determinato periodo e giacenze medie a magazzino in un certo lasso di tempo.

Figura 32 – Schermata menù estrazioni data base

I file di Microsoft Excel estratti presentano le seguenti colonne (Tabella 10, Tabella 11, Tabella 12): • 5 - Valorizza magazzino alla data

WWCDAR WWDES WWDATI WWDATF WWESIS WWPM WWVAL WWC1 WWC9

Codice Articolo Descrizione Articolo Data Iniziale Estraz Data Finale Estraz Numero Colli Prezzo medio Valore a magazzino PRO ACQ COM LIS OLD PVL Tabella 10 – Descrizione campi Excel “Valorizza Magazzino alla data”

• 8 - Venduto articolo

WWCDAR WWDES WWQP WWAMI WWAMF WWQUAN WWPALL

Codice Articolo Descrizione Articolo Numero di colli per pallet Data Iniziale Estraz Data Finale Estraz Quantità di colli venduti Quantità di pallet venduti Tabella 11 – Descrizione campi Excel “Venduto articolo”

• 10 - Giacenze medie

UTCDAR UTDES UTDATI UTDATF UTGIAM UTNGG UTQUAN UTQP

Codice Articolo Descrizione Articolo Data Iniziale Estraz Data Finale Estraz Giacenza Media Giorni tra fine e inizio estrazione Variazione di giacenza nel periodo Numero di colli per pallet Tabella 12 – Descrizione campi Excel “Giacenze medie”

60

Inserimento parametri (periodo temporale)

Scelta l’operazione da compiere deve essere definito l’intervallo temporale nel quale saranno estratti i dati, in questo caso il software indica (come si può vedere in Figura 33) la modalità di compilazione per l’inserimento dei parametri. Per esempio nell’immagine la data richiesta è formata da 2 campi per il giorno, 2 per il mese e 2 per l’anno.

Estrazione dei dati dal programma su foglio Microsoft Excel

Una volta selezionato il percorso per ottenere i dati si compie l’estrazione vera e propria tramite il tasto presente sulla barra degli strumenti “Trasferimento dati dall’AS/400”. Si apre automaticamente una nuova finestra (Figura 34) in cui si seleziona il tipo di estrazione sulla base dei passaggi svolti precedentemente.

Figura 34 – Schermata estrazione dati Figura 33 – Schermata inserimento parametri