Capitolo 4 Sviluppo del modello

Capitolo 4

Sviluppo del modello

4.1 Introduzione

Nel presente capitolo è descritto lo sviluppo del modello numerico utilizzato nell’analisi del caso proposto dal benchmark, partendo dalla costruzione del modello geometrico tridimensionale del reattore fino alle definizioni delle condizioni al contorno. Durante questo processo sono state formulate delle ipotesi semplificative che verranno di volta in volta descritte.

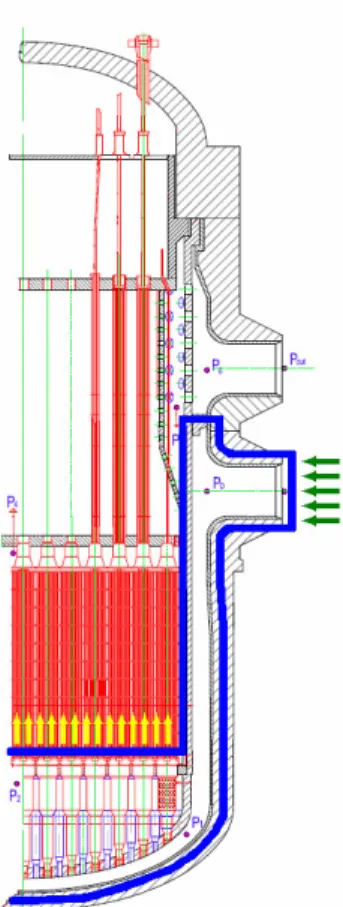

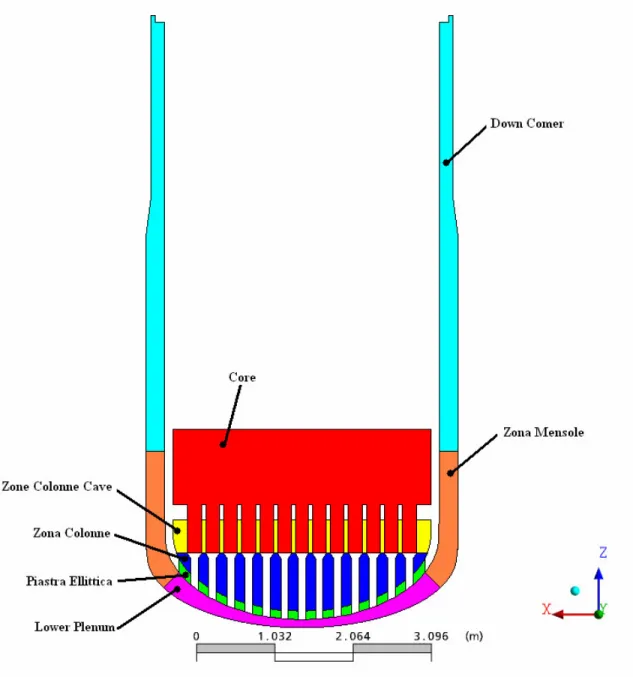

4.2 Modello tridimensionale del reattore

La porzione del reattore di nostro interesse è la parte di dominio fluido compresa tra i bocchelli di ingresso del refrigerante nel Reactor Pressure Vessel e la piastra di supporto delle barre di combustibile. Il dominio è evidenziato dalla linea celeste nella Figura 4.1, dove le frecce verdi e gialle indicano rispettivamente le sezioni di ingresso e di uscita del refrigerante. Facendo riferimento alla descrizione del reattore riportata nel Capitolo 1, il dominio di calcolo comprende:

• i 4 bocchelli di attacco delle Cold Legs; • il canale anulare denominato Down Comer;

• il volume delimitato dal fondo inferiore ( Lower Plenum);

• il volume tra le colonne di supporto sostenute dal fondo del Barrel; • il volume interno delle colonne cave;

Per modellare il dominio, non essendo disponibili le dimensioni geometriche reali dell’impianto di Kozloduy, sono state prese come riferimento quelle fornite nel benchmark V1000CT-2. Queste sono le dimensioni nominali di progetto, e gli scostamenti mostrati dalla geometria reale possono essere significativi. Ad esempio le misurazioni effettuate sugli angoli dei bocchelli delle

cold legs hanno fornito angoli maggiori del 10% per il loop #2 ed inferiori del 7%

per il loop #1 [22]. Tuttavia i dati disponibili ricavati dalle misurazioni sono molto limitati, quindi è stato necessario utilizzare le dimensioni di progetto. Nonostante ciò, sul benchmark sono presenti delle lacune per quanto riguarda alcuni dati geometrici, quindi sono state fatte alcune assunzioni ed ipotesi semplificative di cui nel seguito si da menzione.

Capitolo 4 Sviluppo del modello

4.2.1 Modellazione geometrica delle mensole

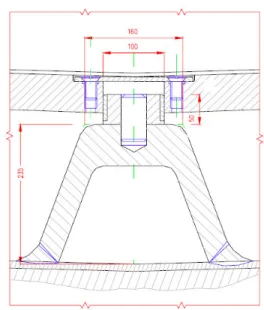

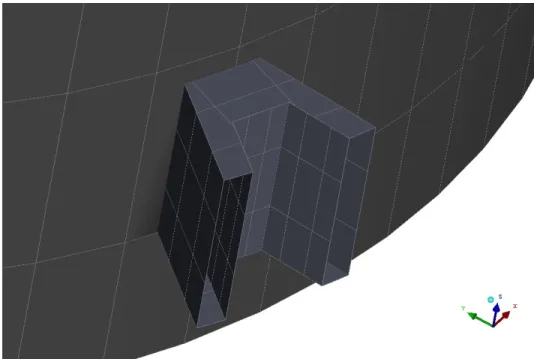

Il fluido, nella discesa del Down Comer, incontra le mensole distanziatici che posizionano il Barrel. Il modello geometrico riproduce tali mensole in quanto, essendo componenti completamente immerse nel fluido, influenzano il campo di moto.

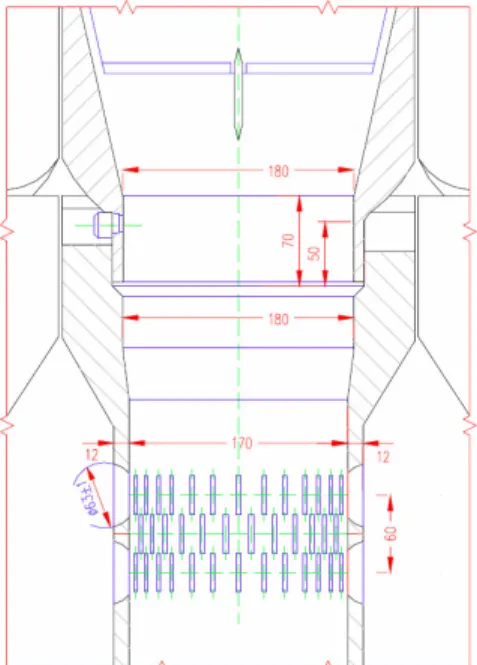

Nelle Figure 4.2 e 4.3 sono mostrate rispettivamente le sezioni verticale ed orizzontale delle mensole, mentre nella Figura 4.4 è mostrato il loro modello geometrico semplificato. Questo, in mancanza di alcuni dati geometrici ed in funzione della dimensione caratteristica delle celle utilizzate per la discretizzazione spaziale, è stato sviluppato tralasciando i raggi di raccordo ed i dispositivi di collegamento al Barrel.

Fig. 4.4: modello geometrico semplificato delle mensole

4.2.2 Modellazione geometrica della piastra ellittica

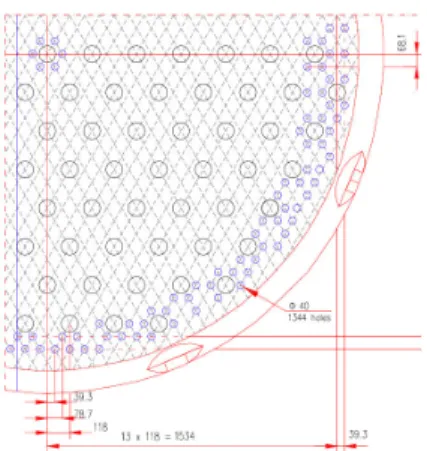

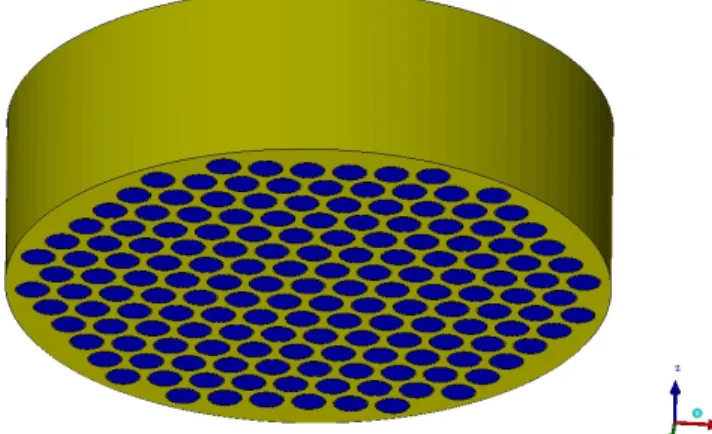

La piastra ellittica presenta 1344 fori di 40 millimetri di diametro disposti in una griglia a nido d’ape attorno alle colonne di supporto, come mostrato in Figura 4.5. Volendo limitare la dimensione massima del modello numerico, tali fori sono stati sostituiti da un volume fluido continuo coincidente la piastra ellittica (volume blu in Figura 4.6). Sono state mantenute unicamente le colonne solide che sostengono le barre di combustibile (elementi gialli in Figura 4.6). Così facendo, la sezione di passaggio del refrigerante, costituita in realtà dai 1344 cilindri in corrispondenza dei fori sulla piastra, è stata sovrastimata nel modello geometrico, per cui si è reso necessario introdurre un’apposita correzione in termini di perdita di carico (vedi Paragrafo 4.4.1).

Capitolo 4 Sviluppo del modello

Fig. 4.5: vista frontale della piastra ellittica

Fig. 4.6: dominio fluido considerato per la piastra ellittica

4.2.3 Modellazione geometrica delle colonne

Il fluido, dopo aver raggiunto il Lower Plenum ed aver attraverso la piastra ellittica forata, entra nel volume disponibile tra le colonne di supporto. Queste sono in parte piene ed in parte cave. La porzione inferiore è piena ed il fluido occupa il volume esterno alle colonne; la loro porzione superiore, invece, è internamente cava e la superficie cilindrica esterna è fessurata per permettere l’ingresso del fluido all’interno di esse. E’ attraverso questo passaggio che il refrigerante riesce a penetrare all’interno delle barre di combustibile sorrette dalle colonne stesse. Nelle Figure 4.7 e 4.8 sono mostrati i dettagli geometrici a cui si fa riferimento, comprese le circa 350 fessure per ognuna delle 163 colonne.

Data l’impossibilità di modellare tutte le fessure con una discretizzazione di dimensioni accettabili, è stato deciso di considerare, come sezione utile per il passaggio del fluido, tutta la superficie cilindrica esterna delle colonne là dove sono cave. Anche in questo caso, si è aumentata la superficie di passaggio del fluido, ed in fase di definizione del modello numerico si è proceduto con un’opportuna correzione (vedi Paragrafo 4.4.1).

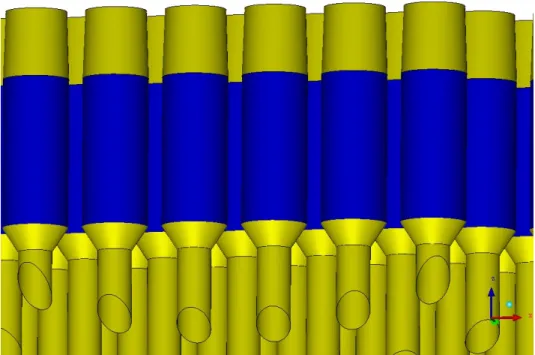

In aggiunta alla drastica semplificazione di cui sopra, data la mancanza di tutti i dati geometrici (come nel caso dello spallamento inferiore) e per limitare la dimensione del modello, sono state tralasciati alcuni dettagli di minore importanza (ad esempio, gli elementi di collegamento tra colonna e barra di combustibile). Il modello geometrico semplificato è mostrato in Figura 4.9, dove le superfici di colore giallo indicano pareti solide, mentre quelle di colore blu indicano superfici attraverso le quali è permesso il passaggio del fluido.

Capitolo 4 Sviluppo del modello

Fig. 4.9: modello geometrico semplificato delle colonne

4.2.4 Modellazione geometrica del nocciolo

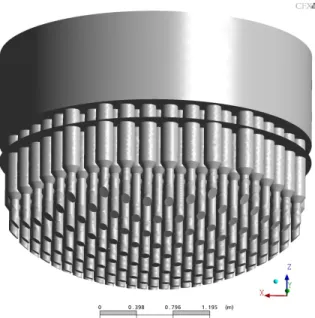

La sezione di uscita del dominio fluido corrisponde all’ingresso delle barre di combustibile. Poiché è proprio questa la sezione in cui si devono calcolare le grandezze necessarie a determinare i coefficienti di miscelamento, si è scelto di considerare una pozione superiore “aggiuntiva” di fluido per allontanare adeguatamente la sezione in cui si impongono le condizioni al contorno da quella sezione di interesse. Tale porzione aggiuntiva è denominata Core.

Questo dominio aggiuntivo è stato modellato di forma cilindrica e di altezza pari ad 1 metro. La forma è molto semplificata rispetto alla reale geometria, infatti il Core contiene 163 barre di combustibile (ciascuna composta da 396 barrette cilindriche), le griglie spaziatrici, il Core Basket ed altre strutture di minore rilevanza. Ovviamente la loro modellazione corretta richiederebbe una discretizzazione di varie decine di milioni di celle, cosa che renderebbe inutilizzabile un modello così costruito rispetto alla risorse di calcolo disponibili.

Nella figura 4.10 è mostrato il modello geometrico semplificato del Core, dove i colori indicano le medesime caratteristiche dei modelli precedenti.

Fig. 4.10: modello geometrico semplificato del Core

4.2.5 Modello CAD tridimensionale del dominio

Seguendo le scelte illustrate precedentemente, è stato costruito un modello CAD tridimensionale del dominio con il codice PTC PRO-ENGINEER WILDFIRE 2.0, mostrato nelle Figure 4.11, 4.12 e 4.13.

Capitolo 4 Sviluppo del modello

Fig. 4.11: vista laterale del modello Fig. 4.12: sezione inferiore del modello

4.3 Discretizzazione spaziale

Il modello CAD tridimensionale è stato importato nel codice di discretizzazione spaziale ANSYS ICEM 10.0, dove è stato suddiviso in 7 sottodomini (vedi Figura 4.14), ciascuno dei quali è stato discretizzato, a partire delle superfici di interfaccia, seguendo i criteri esposti nei seguenti paragrafi.

Il dominio fluido di interesse occupa un volume di 44 m3 e contiene superfici solide a contatto con il flusso per un’estensione complessiva pari a 309 m2. E’ evidente come questo renda impossibile una modellazione adeguata del flusso alla parete, a causa del numero elevatissimo di celle che essa richiederebbe (~107) e del conseguente incremento inaccettabile dei costi computazionali, sia temporali che a livello hardware.

La versione definitiva della discretizzazione spaziale è il frutto di un processo di apprendimento basato sulla preparazione successiva di un certo numero di mesh provvisorie sottoposte ad un opportuno test di verifica per valutarne le caratteristiche di affidabilità. La procedura di validazione, basata sullo studio qualitativo di un flusso simmetrico, è contenuta nel Capitolo 5, mentre la descrizione delle varie discretizzazioni preliminari è riportata nell’Appendice A. Nel seguito viene descritta la discretizzazione finale che è stata utilizzata per l’analisi dell’esercizio del benchmark.

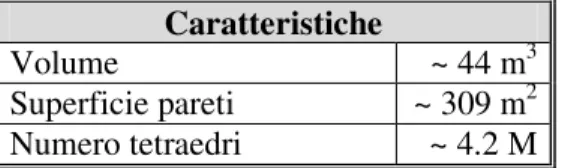

Le principali caratteristiche della discretizzazione complessiva sono contenute nella Tabella 4.1. Si osserva che nonostante le ipotesi semplificative eseguite, il numero finale di celle è superiore a 4 milioni.

Caratteristiche

Volume ~ 44 m3

Superficie pareti ~ 309 m2 Numero tetraedri ~ 4.2 M

Capitolo 4 Sviluppo del modello

4.3.1 Discretizzazione del “Down Comer”

Il sottodominio denominato “Down Comer” è la porzione di dominio che va dai bocchelli di ingresso alla sezione orizzontale immediatamente a monte delle mensole. Occupa un volume di 18 m3 e contiene superfici a contatto con il fluido di un’estensione complessiva di 160 m2. Con queste dimensioni è evidente che la dimensione minima degli elementi sia necessariamente elevata. La discretizzazione, che è stata ottenuta per successive simmetrie della discretizzazione di un quarto del modello, contiene circa 1 milione di tetraedri ed è mostrata in Figura 4.15. Caratteristiche Volume ~ 18 m3 Superficie pareti ~ 160 m2 Numero tetraedri ~ 1 M Lato medio ~ 53 mm

Capitolo 4 Sviluppo del modello

4.3.2 Discretizzazione della “Zona Mensole”

La “Zona Mensole” è la porzione di dominio che va dalla sezione orizzontale immediatamente a monte delle mensole stesse fino a all’interfaccia con il Lower Plenum. Occupa un volume di 6 m3 e contiene superfici con un’estensione complessiva di 48 m2. La discretizzazione utilizzata contiene circa 350.000 tetraedri ed è mostrata in Figura 4.16.

Caratteristiche

Volume ~ 6 m3

Superficie pareti ~ 48 m2 Numero tetraedri ~ 350 k

Lato medio ~ 52 mm

4.3.3 Discretizzazione del “Lower Plenum”

Il sottodominio denominato “Lower Plenum” è la porzione di dominio che va dall’interfaccia con la zona delle mensole alla superficie di ingresso della piastra ellittica. Il volume occupato è di circa 2 m3, le superfici a contatto con il fluido si estendono per 13m2, la discretizzazione adottata contiene 200.000 elementi tetraedrici ed è mostrata in Figura 4.17.

Caratteristiche

Volume ~ 2 m3

Superficie pareti ~ 13 m2 Numero tetraedri ~ 200 k

Lato medio ~ 44 mm

Capitolo 4 Sviluppo del modello

4.3.4 Discretizzazione della “Piastra Ellittica”

La “Piastra Ellittica” è stata discretizzata facendo uso di circa 200.000 elementi tetraedrici ed è mostrata nelle Figura 4.18. Occupa un volume di 1 m3 e contiene superfici per un’estensione complessiva di 9 m2, dovute essenzialmente alle colonne di supporto.

Caratteristiche

Volume ~ 1 m3

Superficie pareti ~ 9 m2 Numero tetraedri ~ 200 k

Lato medio ~ 35 mm

4.3.5 Discretizzazione della “Zona Colonne”

La “Zona Colonne” è la porzione di dominio che va dalla superficie di uscita della piastra ellittica alla superficie orizzontale in corrispondenza dell’inizio delle fessure sulle colonne. In questo sottodominio sono presenti 163 fori in corrispondenza delle colonne stesse, infatti queste, per la porzione di altezza considerata, sono cilindri solidi immersi nel fluido. La discretizzazione è costituita da 1 milione di elementi tetraedrici, ed è mostrata nella Figura 4.19. Il volume occupato da questo sottodominio è pari a 3 m3, mentre l’estensione delle superfici bagnate è pari a 29 m2, questa è essenzialmente dovuta alle superfici esterne delle colonne. Caratteristiche Volume ~ 3 m3 Superficie pareti ~ 29 m2 Numero tetraedri ~ 1 M Lato medio ~ 29 mm

Capitolo 4 Sviluppo del modello

4.3.6 Discretizzazione della “Zona Colonne Cave”

La “Zona Colonne Cave” è la porzione di dominio che va dalla superficie orizzontale in corrispondenza dell’inizio delle fessure sulle colonne fino alle superfici cilindriche esterne delle colonne stesse. In questo sottodominio sono presenti 163 fori in corrispondenza delle colonne cave, che sono state incluse nel sottodominio seguente. La discretizzazione, mostrata nella Figura 4.20, è costituita da 700.000 elementi tetraedrici, occupa 2 m3 ed ha 10 m2 di superfici a contatto con il fluido dovute alle pareti interne del Barrel.

Caratteristiche

Volume ~ 2 m3

Superficie pareti ~ 10 m2 Numero tetraedri ~ 700 k

Lato medio ~ 29 mm

4.3.7 Discretizzazione del “Core”

Il “Core” è la porzione di dominio che va dalle superfici cilindriche esterne delle colonne cave fino alla superficie di uscita. In questo sottodominio sono compresi i fori della piastra di supporto che permettono il passaggio del refrigerante fino all’interno delle barre di combustibile. Questa zona, mostrata in Figura 4.21, è stata discretizzata con 700.000 elementi tetraedrici, occupa 12 m3, ed ha uno sviluppo superficiale di 40 m2.

Caratteristiche

Volume ~ 12 m3

Superficie pareti ~ 40 m2 Numero tetraedri ~ 700 k

Lato medio ~ 53 mm

Capitolo 4 Sviluppo del modello

4.3.8 Spessori sottili

La discretizzazione utilizzata è stata costruita facendo particolare attenzione ai numerosi spessori sottili che si hanno nel modello geometrico, soprattutto negli interstizi tra le colonne. Per evitare problemi numerici, questi sono stati modellati in modo da avere almeno due elementi nello spessore, come si può vedere, ad esempio, dall’interfaccia tra la “Zona Colonne” e la “Zona Colonne Cave” mostrata in Figura 4.22. La modifica è stata fatta manualmente.

4.4 Modello delle interfacce

Sono state utilizzate due procedure per la gestione delle interfacce, il 1 to 1 ed il Genereal Grid Interface (GGI), di cui si forniscono brevemente le caratteristiche principali.

Il 1 to 1 è applicabile quando la superficie di interfaccia ha discretizzazioni identiche nei sottodomini che connette, quindi le celle sovrapposte sono identiche e tutti i flussi superficiali sono mantenuti nell’attraversamento dell’interfaccia.

Il GGI è basato su un algoritmo che permette di ottenere connessioni anche con discretizzazioni differenti o nel caso in cui le superfici dei due lati dell’interfaccia non siano fisicamente coincidenti. I flussi di interfaccia sono trattati in modo completamente implicito, e sono conservativi per quanto riguarda la massa, la quantità di moto, l’energia, gli scalari e tutte le altre grandezze.

Nell’analisi effettuata è stato utilizzato il modello 1 to 1 ove possibile, altrove è stato usato il GGI. Le tipologie delle interfacce utilizzate sono illustrate nella Tabella 4.2.

E’ da notare che la discretizzazione del “Down Comer”, ottenuta per simmetrie successive tramite strumenti interni al codice CFX, non contiene interfacce. Questo non sarebbe stato vero se le simmetrie fossero state effettuate con il codice ICEM, infatti ciò avrebbe reso necessaria la definizione di 4 ulteriori interfacce tra i quarti simmetrici in cui è suddiviso il “Down Comer”

Sottodomini connessi Tipo

Down Comer - Zona Mensole GGI

Zona Mensole - Lower Plenum GGI

Lower Plenum - Piastra Ellittica 1 to 1 Piastra Ellittica - Zona Colonne GGI Zona Colonne - Zona Colonne Cave GGI

Capitolo 4 Sviluppo del modello

4.5 Modello numerico

Nei seguenti paragrafi sono descritte le caratteristiche del modello numerico adottato per il codice CFX. Inizialmente sono riportate le caratteristiche comuni a tutti i casi analizzati; successivamente sono descritti i parametri su cui si basa lo studio di sensibilità effettuato ed il loro campo di variazione.

4.5.1 Perdite di carico

Durante la costruzione del modello del reattore, come messo in luce nei precedenti paragrafi, sono state fatte alcune semplificazioni di carattere geometrico. Alcune di esse si riflettono pesantemente sulla fluidodinamica, come nel caso della piastra ellittica e delle colonne. Per tenere in conto la limitazione esercitata dalle strutture semplificate sul moto del fluido, sono state inserite delle perdite di carico per riprodurre il salto di pressione subito dal fluido nel loro attraversamento. Ciò ha comportato la definizione di termini di sorgente Si non nulli nelle equazioni di conservazione della quantità di moto, definiti dalla seguente relazione: i i i K UU S ρ 2 1 − = (4-1)

dove Ki è il coefficiente di perdita nella direzione xi.

I coefficienti di perdita, nel nostro caso, non sono noti. Per ottenere il loro valore è stata seguita una procedura iterativa di approssimazioni successive, la cui condizione di convergenza consisteva nel raggiungimento di un salto di pressione, tra ingresso ed uscita, pari a 0.1971 MPa; valore che è stato misurato durante l’esperimento e che è fornito dal benchmark. Questo non fornisce alcun dato sulla pressione intermedia tra le due strutture, quindi non è stato possibile determinare in modo indipendente il valore di ciascuno dei due coefficienti. Per chiudere il

problema, è stata fatta l’ipotesi semplificativa di considerare i due coefficienti di pari valore.

Il codice ANSYS CFX 10.0 dispone di vari modelli per simulare le perdite di carico, di seguito sono brevemente descritti soltanto quelli che sono stati utilizzati nel modello.

La piastra ellittica presenta 1344 fori di 40 millimetri di diametro, questi non sono rappresentati nel modello geometrico (infatti sono presenti solamente i fori in corrispondenza della colonne di supporto), quindi è stato deciso di modellare il salto di pressione che subisce il fluido nell’attraversamento di tali fori. Il modello prescelto è quello di perdita di carico direzionale, il cui termine sorgente è stato distribuito uniformemente nel sottodominio “Piastra Ellittica”.

E’ stato scelto il modello di direzionale per simulare la reale direzione assunta dal flusso nell’attraversamento dei fori, infatti tale modello riesce a “forzare” il moto del fluido nella direzione prescelta. Ciò è ottenuto tramite la definizione di due diversi coefficienti di perdita: uno valido per l’equazione di conservazione nella direzione prescelta; l’altro per le direzioni ad essa ortogonali. Scegliendo un valore molto elevato per il secondo coefficiente rispetto al primo, il fluido è “forzato” ad assumere la direzione prescelta e, contemporaneamente, a subire una certa perdita di carico. La definizione del secondo coefficiente è basata su un fattore moltiplicativo rispetto al primo. Le caratteristiche di questo modello sono riassunte nella Tabella 4.2.

Perdita di carico direzionale

direzione di riferimento verticale (asse z)

coefficiente di perdita:

• nella direzione di riferimento 180 (m-1)

• moltiplicatore per direzioni ortogonali 100

Capitolo 4 Sviluppo del modello

Per quanto riguarda le colonne, queste, nella porzione della loro lunghezza in cui sono internamente cave, presentano una serie di fessure che non sono rappresentate nel modello geometrico, quindi è stato deciso di modellare il salto di pressione che subisce il fluido nell’attraversamento di tali fessure. Il modello prescelto è quello di perdita di carico isotropa, il cui termine sorgente è stato distribuito uniformemente nel sottodominio “Zona Colonne Cave”.

Questa scelta è dettata dal fatto che il codice CFX non riesce a gestire geometrie bidimensionali, quindi non consente la simulazione di perdite di carico localizzate sulle 163 superfici esterne delle colonne. E’ stato allora pensato di usare perdite di carico localizzate in un sottodominio aggiuntivo, di forma cilindrica e di piccolo spessore, per ognuna delle colonne. In questo modo verrebbero simulate le superfici esterne delle colonne. Ciò porterebbe alla definizione di 163 domini aggiuntivi e di 326 superfici di interfaccia (un ingresso ed un’uscita per ogni dominio), con conseguenze pesanti sul costo computazionale. La scelta effettuata è stata dettata dalla necessità di raggiungere un compromesso tra una modellazione realistica del flusso ed i costi computazionali ad essa associati.

Nella Tabella 4.4 sono mostrate le caratteristiche del modello utilizzato.

Perdita di carico isotropa coefficiente di perdita:

• in ogni direzione 180 (m-1)

4.5.2 Scalari passivi

Per poter calcolare i coefficienti di miscelamento è necessario sapere, per ogni cella in cui è stato discretizzato il dominio, la quantità di fluido che proviene da ciascun loop rispetto al flusso totale attraverso la cella stessa. E’ quindi necessario uno strumento che permetta di sapere l’ingresso di provenienza di ciascuna particella fluida del dominio; il che è equivalente a poter “seguire”, durante il moto dall’ingresso all’uscita, le particelle fluide. Lo strumento che risponde a queste esigenze è lo scalare passivo. Si tratta di una grandezza scalare, di valore massimo 1, che viene trasportata dal fluido nel suo moto, senza che abbia alcuna influenza su di esso. Ne sono stati definiti 4 differenti, uno per loop. In pratica è come se i flussi in ingresso fossero stati colorati in 4 colori differenti, e quindi, in base al colore assunto dal fluido nella singola cella, fosse possibile risalire alla percentuale del fluido che proviene da ciascun loop.

Ogni scalare passivo osserva la seguente equazione di trasporto (vedi Capitolo 3):

( )

( )

∂ ∂ Γ ∂ ∂ = ∂ ∂ + ∂ ∂ i i j j x x x u t φ φ ρ ρφ (4-2)dove φ è lo scalare trasportato e Γ è il coefficiente di diffusione.

4.5.3 Dominio fluido

Il fluido in esame è acqua allo stato liquido, monofase ed incomprimibile. E’ stata fatta l’ipotesi di considerare un flusso isotermo. Questa scelta è giustificata dal fatto che il refrigerante, nel suo moto dall’ingresso nel vessel fino all’ingresso nel core, pur lambendo superfici calde, subisce un incremento di temperatura trascurabile; oltre al fatto che le temperature dei flussi in ingresso dai

Capitolo 4 Sviluppo del modello

4 loops differiscono di meno dello 0.02%. Questo rende giustificata l’ulteriore ipotesi di considerare l’acqua come un fluido a proprietà costanti.

Il codice richiede una pressione da usare come riferimento, come tale è stato assunto il valore della pressione all’ingresso nel core misurato durante l’esperimento e riportato nel benchmark.

Un procedimento analogo è stato fatto per il valore della densità.

Il modello della turbolenza adottato costituisce uno dei parametri dell’analisi di sensibilità effettuata, che è descritta nel Capitolo seguente.

Nella Tabella 4.5 sono riportate tutte le caratteristiche del modello numerico del dominio fluido.

Caratteristica Valore

Fluido acqua liquida

Caratteristiche costitutive monofase, incomprimibile, proprietà costanti

Modello termico fluido isotermo

Temperatura 541.75 K

Pressione di riferimento 15.593 MPa

Densità 784.1 kg/m3

Modello della turbolenza variabile

Tab. 4.5: caratteristiche del dominio fluido

4.5.4 Condizioni alla parete

Le pareti sono state considerate lisce, cioè con rugosità superficiale nulla, ma con la condizione di non scorrimento del flusso aderente.

Per quanto detto nel paragrafo precedente, il flusso termico tra pareti e fluido è nullo, quindi le pareti sono state considerate adiabatiche.

Nella Tabella 4.6 sono riportate tutte le caratteristiche del modello numerico delle pareti.

Caratteristica Valore

Velocità alla parete 0

Rugosità superficiale 0

Modello termico pareti adiabatiche

Tab. 4.6: caratteristiche delle pareti 4.5.5 Condizioni in ingresso

Nel modello numerico dei flussi in ingresso, non è richiesta la definizione di temperatura e densità, questo perché il fluido è stato considerato isotermo ed incomprimibile, ed i valori di entrambe le grandezze sono stati già definiti nel modello numerico del dominio fluido.

I valori delle velocità in ingresso sono quelli riportati nel benchmark, si tratta di valori di velocità normale media ricavati dalle portate in ingresso. Il profilo di velocità e la presenza di componenti rotatorie costituiscono parametri dell’analisi di sensibilità effettuata.

I valori dei parametri turbolenti in ingresso dipendono dal modello turbolento adottato nella definizione del dominio fluido, quindi rientrano anch’essi nell’analisi di sensibilità.

Sono stati inoltre definiti i 4 scalari passivi di cui al Paragrafo 4.5.2, le cui concentrazioni valgono 1 o 0 in base all’ingresso considerato. Nella Tabella 4.7 sono riportate le caratteristiche del modello numerico del flusso in ingresso.

Caratteristica Valore Loop # 1 # 2 # 3 # 4 Scalare passivo # 1 1 0 0 0 Scalare passivo # 2 0 1 0 0 Scalare passivo # 3 0 0 1 0 Scalare passivo # 4 0 0 0 1

Velocità normale media (m/s) 10.65 10.61 10.52 10.87

Profilo della velocità variabile

Componente tangenziale variabile

Capitolo 4 Sviluppo del modello

4.5.6 Condizioni in uscita

La sezione di uscita è stata modellata come una apertura, quindi è stata lasciata al fluido la possibilità di entrare nel dominio anche da questa sezione. Questa scelta è stata dettata dalle migliori condizioni di convergenza che sono state ottenute rispetto al modello di uscita classico. Inoltre, nei casi analizzati, non è mai stato riscontrato un ingresso di fluido dall’apertura, quindi il modello scelto ben si adatta allo studio in oggetto.

Il modello prescelto richiede la definizione di alcune variabili, come i valori dei 4 scalari passivi per l’eventuale loro ingresso, posti uguali a zero, ed il valore della pressione relativa a quella di riferimento, anch’esso posto uguale a zero. Così facendo si è fissata la pressione all’uscita uguale a quella di riferimento.

La velocità del flusso è stata assunta in direzione normale alla superficie di uscita, questa scelta è giustificata dal fatto che il flusso, dopo essere entrato nel

core, si trova ad attraversare le barre di combustibile, che sono strutture verticali,

quindi è lecito supporre che la direzione globale del flusso sia verticale.

I valori dei parametri turbolenti per l’eventuale ingresso del fluido dipendono dal modello turbolento adottato nella definizione del dominio fluido, quindi rientrano nell’analisi di sensibilità.

Nella Tabella 4.8 sono riportate tutte le caratteristiche del modello numerico del flusso in uscita.

Caratteristica Valore

Tipo Apertura

Direzione del flusso normale all’uscita

Pressione relativa 0 Pa

Scalare passivo # 1 0

Scalare passivo # 2 0

Scalare passivo # 3 0

Scalare passivo # 4 0

Parametri turbolenti variabile

4.6 Partizione

I calcoli sono stati effettuati in parallelo con un cluster ad otto processori (i dettagli sono riportati nel Paragrafo 4.6), quindi, una volta completata la definizione del modello numerico, è stato necessario suddividere il dominio in 8 partizioni. Nel codice CFX sono implementati 6 metodi differenti per effettuare la partizione di un dominio, ma non saranno di seguito illustrati.

Per la geometria considerata, il metodo circonferenziale è risultato il migliore per ottenere una “buona” partizione, cioè una partizione che riduca al minimo i tempi di scambio dati e che riesca ad ottenere tempi di calcolo simili per i vari nodi, evitando così di far aspettare la fine di un calcolo del nodo n-esimo a tutti gli altri. Per evidenziare la differenza tra i vari metodi, si riportano come esempio, nelle Figure 4.23 e 4.24, le partizioni effettuate rispettivamente con il metodo circonferenziale e con il Multilevel Graph Partitioning Software (MeTiS). Il metodo circonferenziale, suddividendo il dominio a spicchi sfruttando la quasi-simmetria assiale, riesce a creare partizioni costituite da un’unica porzione di dominio. Il metodo MetiS, invece, può suddividere ogni singolo sottodominio in maniera indipendente dagli altri creando partizioni costituite da porzioni separate di fluido; ciò comporta un incremento dell’estensione delle interfacce interne, quindi un aumento dei tempi necessari allo scambio di dati tra i nodi.

Capitolo 4 Sviluppo del modello

4.7 Parallelizzazione

I calcoli sono stati svolti al Dipartimento di Ingegneria Meccanica, Nucleare e della Produzione (DIMNP) dell’Università di Pisa. Il calcolatore utilizzato è un cluster IBM con 8 processori AMD Opteron 250 da 2.4 GHz con 1Gb di RAM, gestiti con un sistema operativo Linux.

E’ da sottolineare che un calcolo effettuato in parallelo su n processori non impiega un tempo di calcolo pari ad 1/n volte il tempo necessario per svolgere lo stesso calcolo su un singolo processore. Ciò è dovuto alla presenza di alcune inefficienze ineliminabili del calcolo in parallelo.

L’efficienza del calcolo parallelo può essere definita come [23]:

n s tot n nT T E = (4-3)

dove T è il tempo di esecuzione del calcolo su un singolo processore, mentre s T n

è quello per n processori. La stessa efficienza può essere anche espressa come: lb n par n num n tot n E E E E = (4-4) dove num n

E è l’efficienza numerica, che tiene conto dell’incremento delle operazioni richieste a causa delle parallelizzazione dell’algoritmo; par

n E è l’efficienza parallela, e tiene conto del tempo richiesto dallo scambio di dati tra processori; lb

n

E è l’efficienza di uniformità di carico, dovuta al differente numero

di celle di volume e di interfacce tra le n partizioni del dominio.

In particolare l’efficienza numerica dipende dall’implementazione della parallelizzazione nel codice CFX, l’efficienza parallela dipende dalla tecnologia dei collegamenti tra i nodi del cluster e dalla quantità di dati scambiati in base alle richieste dell’algoritmo, infine l’efficienza di uniformità di carico è funzione della partizione effettuata.