CAPITOLO 7

STUDIO DELLA GEOMETRIA DI MOTORE IDEATA

7.1 Introduzione

In questo capitolo verranno mostrati i risultati delle simulazioni numeriche condotte per la camera di combustione ideata in questo lavoro. La camera è stata provata con due tipi di geometrie di condotto di aspirazione.

7.2 Studio del motore con condotto rovesciato. 7.2.1 Geometria e griglia computazionale.

Per modellare la geometria è stato necessario ricorrere all’utilizzo di feature avanzate tramite la realizzazione di blended surface per la geometria del pistone e del condotto di aspirazione.

Per la realizzazione della griglia, composta da 383 blocchi, è stato necessario un lungo lavoro per allineare in verticale la griglia nella regione del cilindro. Per studiare accuratamente la combustione è stata realizzata una griglia molto fitta in particolare vicino alla testata della geometria del motore.

Fig.7.3 : immagine della griglia sul Fig.7.4 :immagine della griglia su un piano piano di simmetria. parallelo al piano di simmetria passante per l’asse della valvola.

Fig.7.5 : immagine della superficie Fig.7.6 :immagine della superficie della testata. del pistone.

7.2.2 Analisi del campo di moto a 2000 giri al minuto

La geometria del condotto di aspirazione è stata concepita per avere un moto di tumble inverso rispetto a quello che si ottiene con un condotto tradizionale come quello realizzato per il modello del capitolo 6. Come si nota infatti dalle immagini (7.7-7.16) e dal grafico di figura 7.17 il moto turbolento organizzato che viene indotto dall’ inclinazione del condotto, si mantiene fino alla fase di compressione. In questo modo tale moto interagisce con la nuvola di benzina quando si realizza la stratificazione della carica, e tende a ravvicinarla verso la zona della candela.

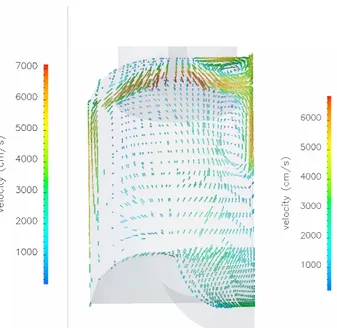

Fig. 7.7: campo di moto su un piano verticale Fig. 7.8: campo di moto su un piano passante per l’asse della valvola ortogonale al piano di simmetria passante 45° dopo il PMS . per l’asse del cilindro 45° dopo il PMS.

Fig. 7.9: campo di moto su un piano verticale Fig. 7.10: campo di moto su un piano passante per l’asse della valvola ortogonale al piano di simmetria passante 90° dopo il PMS. per l’asse del cilindro 90° dopo il PMS.

Fig. 7.11: campo di moto su un piano verticale Fig. 7.12: campo di moto su un piano passante per l’asse della valvola ortogonale al piano di simmetria passante 180° dopo il PMS. per l’asse del cilindro 180° dopo il PMS.

Fig. 7.13: campo di moto su un piano verticale Fig. 7.14: campo di moto su un piano passante per l’asse della valvola ortogonale al piano di simmetria passante 270° dopo il PMS. per l’asse del cilindro 270° dopo il PMS.

Fig. 7.15: campo di moto su un piano verticale Fig. 7.16: campo di moto su un piano passante per l’asse della valvola ortogonale al piano di simmetria passante 330° dopo il PMS. per l’asse del cilindro 330° dopo il PMS.

-0.2 0 0.2 0.4 0.6 0.8 1 1.2 1.4 0 50 100 150 200 250 300 Angolo di manovella N°si tumble

Fig.7.17 :andamento del numero di tumble in funzione dell’angolo di manovella a 2000 giri al minuto.

7.2.3 Analisi del campo di moto a 3000 giri al minuto

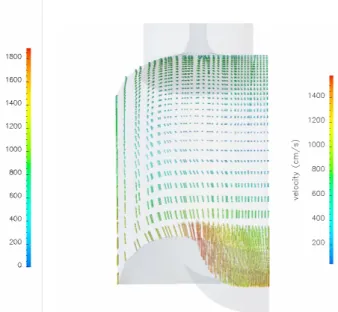

A 3000 giri al minuto le velocità aumentano, come si nota nelle figure 7.18 e 7.19: la velocità massima a 45° dopo il PMS è a 3000g/m pari a 220 m/s, mentre a 2000 giri al minuto allo stesso angolo di manovella risulta 130 m/s. Il moto di tumble a 3000 g/min avrà quindi una maggiore energia ed un effetto amplificato di trasporto della benzina durante la stratificazione. Il numero di tumble (grafico di figura 7.20) rimane invece praticamente uguale a quello ottenuto a 2000 g/min perché le componenti di velocità che alimentano i vortici che ruotano dalla parte opposta crescono nella stessa misura di quelle che alimentano il tumble desiderato.

Fig. 7.18: campo di moto su un piano verticale Fig. 7.19: campo di moto su un piano verticale passante per l’asse della valvola passante per l’asse della valvola 90° dopo il PMS. 270° dopo il PMS. -0.2 0 0.2 0.4 0.6 0.8 1 1.2 0 50 100 150 200 250 300 Angolo di manovella N° di tumble

Fig.7.20 :andamento del numero di tumble in funzione dell’angolo di manovella a 3000 giri al minuto.

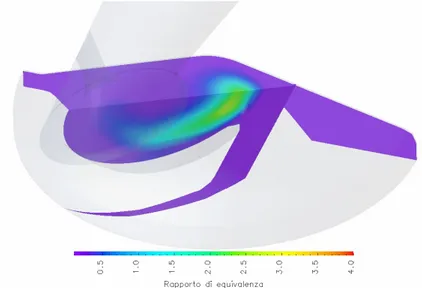

7.2.4 Analisi del processo di formazione della carica stratificata 7.2.4.1 Stratificazione a 2000 giri al minuto

Le immagini nelle figure sottostanti (7.21-7.31) sono relative al processo di formazione della carica stratificata. Il carico è un terzo di quello massimo mentre l’iniezione inizia a 330° (per altri dati si veda la tabella 7.1). Come si può notare dalle figure anche con la geometria ideata in questo lavoro è possibile ottenere la stratificazione della carica. A differenza della geometria considerata nel capitolo 6, si può porre la candela nella posizione ottimale ovvero in prossimità dell’asse del cilindro. In questo modo è possibile minimizzare il percorso del fronte di fiamma e quindi aumentare la velocità di combustione.

Fig.7.21: rapporto di equivalenza 331° Fig.7.22: rapporto di equivalenza 332° dopo il PMS a 2000 g/min. dopo il PMS a 2000 g/min.

Fig.7.23: rapporto di equivalenza 333° Fig.7.24: rapporto di equivalenza 334° dopo il PMS a 2000 g/min. dopo il PMS a 2000 g/min.

Fig.7.25: rapporto di equivalenza 335° Fig.7.26: rapporto di equivalenza 337° dopo il PMS a 2000 g/min. dopo il PMS a 2000 g/min.

Fig.7.27: rapporto di equivalenza 339° Fig.7.28: rapporto di equivalenza 341° dopo il PMS a 2000 g/min. dopo il PMS a 2000 g/min.

Fig.7.29: rapporto di equivalenza 343° Fig.7.30: rapporto di equivalenza 345° dopo il PMS a 2000 g/min . dopo il PMS a 2000 g/min.

Fig. 7.31: rapporto di equivalenza 345°dopo il PMS a 2000 g/min.

Grazie al particolare disegno della camera di combustione si può iniettare prima del momento di accensione (si accende a circa 345°), rispetto alla geometria considerata nel capitolo 6, senza rischiare l’impingement del liquido sulle pareti. In questo modo è possibile ottenere un migliore mescolamento della carica prima dell’accensione e quindi una concentrazione di combustibile più vicina a quella stechiometrica nella zona della candela. Infatti, come si nota dal grafico di figura 7.32, già 8 gradi prima dell’accensione il combustibile è totalmente allo

0 0.001 0.002 0.003 0.004 0.005 0.006 0.007 0.008 0.009 0.01 330 333 336 339 342 345 Angolo di manovella Combustibile evaporato (gr)

Combustibile evaporato (iniezione: 330°, carico: 1/3) Combustibile evaporato (iniezione: 330°, carico: 1/5) Fig.7.32: evaporazione del combustibile a 2000 g/min.

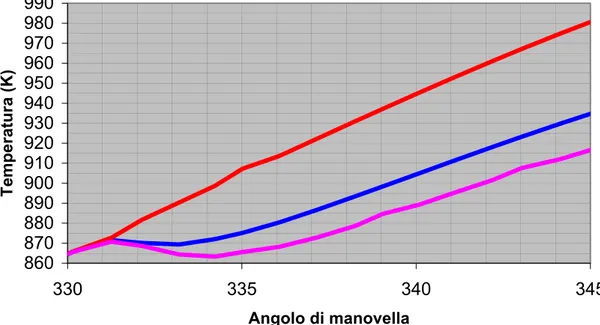

stato di vapore. Inoltre si ha disposizione un tempo maggiore per far interagire la nuvola di benzina con il campo di moto; grazie al moto di tumble inverso generato dalla geometria dei condotti di aspirazione realizzata, si ottiene un benefico effetto di trasporto della benzina verso gli elettrodi della candela. Il grafico di figura 7.33 permette di quantificare numericamente uno dei vantaggi che si ottengono con la stratificazione della carica; il combustibile evaporando sottrae calore all’aria circostante permettendo una riduzione della temperatura media di circa 50 gradi ad un terzo del carico e di circa 70 gradi a metà carico. Come discusso nel capitolo 1 questo comporta una riduzione della tendenza alla detonazione, una diminuzione della dissociazione, un aumento del rapporto tra i calori specifici a pressione e volume costante e quindi un rendimento termico più elevato.

860 870 880 890 900 910 920 930 940 950 960 970 980 990 330 335 340 345 Angolo di manovella Temperatura (K)

Temperatura media nel cilindro con l'iniezione (carico 1/3) Temperatura media nel cilindro senza iniezione

Temperatura media nel cilindro con iniezione (carico 1/2) Fig. 7.33: temperatura media nel cilindro con e senza iniezione a 2000 g/min. Apertura esterna cono (gradi) Apertura interna cono (gradi) Massa iniettata (mg) Velocità di uscita del liquido (m/s) Diametro medio di Sauter delle gocce all’uscita dell’ iniettore

(µm)

Durata iniezione

(ms)

86 70 6,1 130 35 0,2

7.2.4.2 Stratificazione a 3000 giri al minuto

Le considerazioni fatte per il processo di formazione della carica a 2000 giri al minuto sono in gran parte valide anche 3000 giri al minuto. Le immagini seguenti mostrano come si riesca ad ottenere una buona stratificazione anche a questo regime; infatti grazie alla maggiore intensità del moto di tumble si ottiene un maggiore mescolamento della carica ed un effetto di trasporto amplificato della nuvola di benzina verso la zona della candela rispetto alla prova effettuata a 2000g/min. Il carico è sempre un terzo di quello massimo e l’iniezione inizia a 327° (per altri dati si veda la tabella 7.2).

Fig.7.34: rapporto di equivalenza 345°dopo il PMS a 3000 g/min .

0.0E+00 1.0E-03 2.0E-03 3.0E-03 4.0E-03 5.0E-03 6.0E-03 7.0E-03 8.0E-03 9.0E-03 327 329 331 333 335 337 339 341 343 345 Angolo di manovella C o m b u sti b ile ev ap o rato ( g r) Fig.7.35: evaporazione del combustibile a 3000 g/min.

Apertura esterna cono (gradi) Apertura interna cono (gradi) Massa iniettata (mg) Velocità di uscita del liquido (m/s) Diametro medio di Sauter delle gocce all’uscita dell’ iniettore

(µm)

Durata iniezione

(ms)

86 70 8,0 130 35 0,26

Tabella 7.2: dati impostati nella simulazione per l’iniezione a 3000 g/min. Scintilla

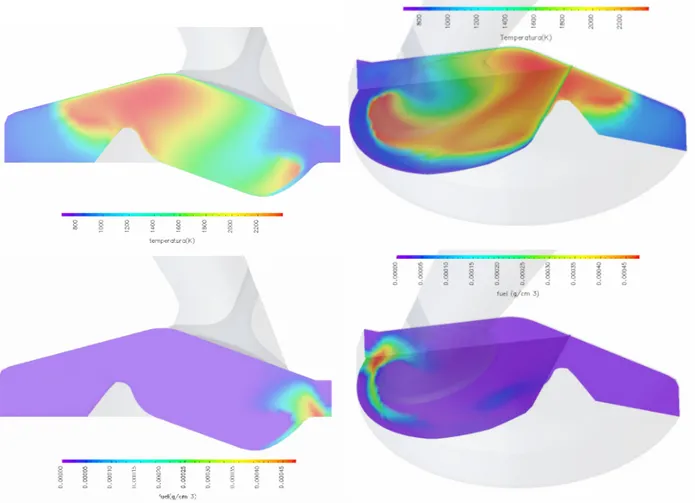

7.2.5 Risultati della combustione con carica stratificata.

Per poter effettuare un confronto con i risultati relativi al modello realizzato nel capitolo 6, per questa prova è stata presa in considerazione una combustione a 2000 giri al minuto ad un terzo del carico massimo. La fasatura dell’accensione è stata tarata di modo tale da ottenere la massima pressione media nel cilindro 8° dopo il PMS (figura 7.44). Le figure sottostanti (7.36-7.43) riportano le mappe della temperatura e della concentrazione del combustibile durante la combustione. In queste immagini si può notare il risultato fondamentale raggiunto in questo lavoro: con il particolare disegno della camera di combustione ideata si riesce a mantenere la stratificazione anche durante la fase di combustione. Infatti la benzina rimane sempre confinata nella camera in cui è stata iniettata, ed il fronte di fiamma non incontrando di conseguenza zone troppo povere si propaga rapidamente. La quantità di benzina rimasta dopo circa 40° dall’inizio della combustione (fig. 7.43), è molto più bassa e meno diluita rispetto a quella che si ottiene con una geometria tradizionale (fig. 6.28). In particolare la minore diluizione è tale da ridurre il fenomeno del quenching, per cui la benzina rimasta brucerà quasi totalmente diminuendo notevolmente le emissioni da idrocarburi incombusti.

Fig.7.37: mappe della temperatura e della concentrazione del combustibile al PMS.

Fig.7.39: mappe della temperatura e della concentrazione del combustibile 10° dopo del PMS.

Fig.7.41: mappe della temperatura e della concentrazione del combustibile 20° dopo del PMS.

Fig.7.43: mappe della temperatura e della concentrazione del combustibile 30° dopo del PMS. 0 5 10 15 20 25 355 360 365 370 375 380 385 390 395 400 405 410 Angolo di manovella Pr e s s ione m e di a ne l c ilndr o ( B a r)

7.2.6 Combustione a pieno carico.

La prova a pieno carico è stata condotta al regime di rotazione di 2000 g/min. L’iniezione in questo caso avviene in fase di aspirazione ed inizia a 25° dopo il PMS (questo valore è stato scelto per evitare cortocircuiti di aria carburata allo scarico considerando che nel motore reale la valvola di scarico chiude circa 10°-30° dopo il PMS). Come si nota dal grafico di figura 7.45, il combustibile è evaporato totalmente dopo circa 65° dopo l’inizio dell’iniezione.

Apertura esterna cono (gradi) Apertura interna cono (gradi) Massa iniettata (mg) Velocità di uscita del liquido (m/s) Diametro medio di Sauter delle gocce all’uscita dell’ iniettore

(µm)

Durata iniezione

(ms)

86 70 20,0 130 35 0,6

Tabella 7.3: dati impostati nella simulazione per l’iniezione a 2000 g/min a pieno carico.

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 10 20 30 40 50 60 70 80 90 100 110 Angolo di manovella % di com b ust ibi le e v a por at o

Fig.7.45: evaporazione del combustibile per la prova a pieno carico a 2000 g/min.

L’evaporazione del combustibile produce una diminuzione della temperatura media nel cilindro di circa 30° (grafico di figura 7.46) che permette di aumentare il riempimento del motore rispetto al caso dell’iniezione in fase di compressione dell’3,5%. L’alto grado di turbolenza permette di ottenere una buona omogeneità della miscela (figura 7.47) e quindi una combustione molto rapida. La fasatura dell’accensione è stata scelta per ottenere la massima pressione media nel cilindro 11° dopo il punto morto superiore (figura 7.55). Le mappe della temperatura illustrano

come si propaga il fronte di fiamma; dopo 25° dall’ inizio dal suo inizio la combustione ha raggiunto quasi tutta la camera.

350 400 450 500 550 600 650 700 0 25 50 75 100 125 150 175 200 Angolo di manovella

Temperatura (K)

Temperatura media nel cilindro senza iniezione Temperatura media nel cilindro con iniezione a 25°

Fig. 7.46: andamento della temperatura media nel cilindro con e senza iniezione.

Fig.7.48: mappe della temperatura 5° prima del PMS.

Fig.7.49: mappe della temperatura al PMS.

Fig.7.51: mappe della temperatura 10° dopo il PMS

Fig. 7.52: mappe della temperatura 20° dopo il PMS

0% 20% 40% 60% 80% 100% 345 350 355 360 365 370 375 380 385 Angolo di manovella P e rc e n tu a le di c o m b us ti bi le n o n br u c ia to

Fig. 7.54: percentuale di combustibile non bruciato in funzione dell’angolo di manovella.

0 5 10 15 20 25 30 35 40 45 50 55 345 350 355 360 365 370 375 380 385 390 395 400 405 410 Angolo di manovella P ressi o n e ( B ar )

Pressone media nel cilindro durante la combustione Pressione media nel cilindro con motore trascinato Fig. 7.55: pressione media nel cilindro con e senza combustione.

0 300 600 900 1200 1500 1800 2100 2400 2700 345 350 355 360 365 370 375 380 385 390 395 400 405 410 Angolo di manovella Temperatura (K)

Temperatura media nel cilindro durante la combustione Temperatura media nel cilindro con motore trascinato Fig. 7.56: temperatura media nel cilindro con e senza combustione.

7.3 Studio del motore con condotto tradizionale. 7.3.1 Geometria e griglia computazionale.

Il modello considerato in questa fase presenta la stessa geometria della superficie della testata e del pistone rispetto a quello del paragrafo 7.2 mentre il condotto di aspirazione è di tipo tradizionale. Questa soluzione risulta meno costosa ed ingombrante rispetto a quella del paragrafo 7.2, ma il campo che di moto che si genera con questa tipologia di condotti non è favorevole alla stratificazione(vedi paragrafo 7.3.3). A questo proposito è opportuno diminuire l’intensità del moto di tumble e quindi è stata aumentata la lunghezza della parte rettilinea che si trova subito prima della valvola rispetto al condotto del modello del precedente capitolo.

Fig. 7.57: modello CAD. Fig. 7.58 :immagine della griglia. 7.3.2 Analisi del campo di moto.

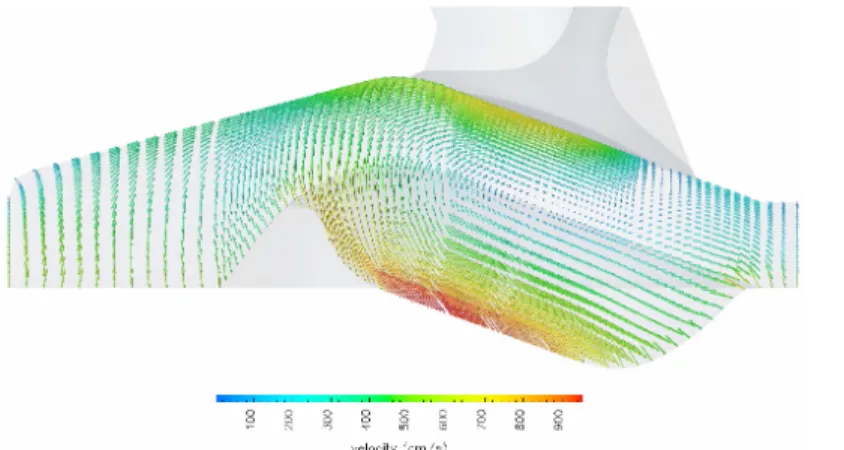

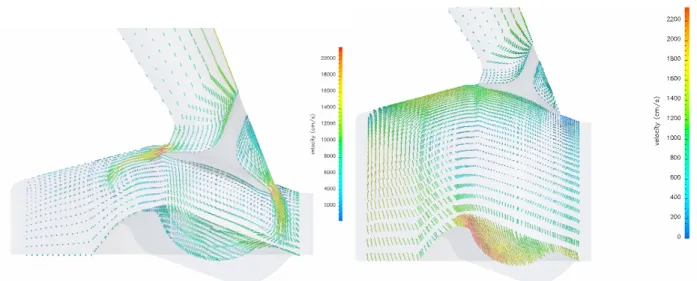

Il moto turbolento che si genera dalla geometria del condotto realizzata per questo modello è sempre un tumble ma con direzione del vortice opposta a quella del condotto del paragrafo 7.2. Le figure sottostanti mostrano il confronto tra il campo di moto che si genera a 2000 e a 3000 giri al minuto. A 3000 giri al minuto si ha un aumento delle velocità ed una benefica diminuzione del moto di tumble come mostra anche il grafico di figura 7.67. Questo è dovuto alla geometria della camera di combustione che rispetto al vortice risultante fa dissipare meno il vortice di tumble opposto. Infatti la semicamera in cui si inietta in condizioni di stratificazione, è più coerente con il moto di tumble, rispetto all’altra semicamera e permette di conservare più a lungo questo moto.

Fig. 7.59: campo di moto su un piano verticale Fig. 7.60: campo di moto su un piano verticale passante per l’asse della valvola passante per l’asse della valvola 45° dopo il PMS a 2000 g/min . 45° dopo il PMS a 3000 g/min.

Fig. 7.61: campo di moto su un piano verticale Fig. 7.62: campo di moto su un piano verticale passante per l’asse della valvola passante per l’asse della valvola 90° dopo il PMS a 2000 g/min . 90° dopo il PMS a 3000 g/min.

Fig. 7.63: campo di moto su un piano verticale Fig. 7.64: campo di moto su un piano verticale passante per l’asse della valvola passante per l’asse della valvola 270° dopo il PMS a 2000 g/min. 270° dopo il PMS a 3000 g/min.

Fig. 7.65: campo di moto su un piano verticale Fig. 7.66: campo di moto su un piano verticale passante per l’asse della valvola passante per l’asse della valvola 90° dopo il PMS a 2000 g/min . 90° dopo il PMS a 3000 g/min.

-0.6 -0.4 -0.2 0 0.2 0.4 0.6 0.8 0 50 100 150 200 250 300 Angolo di manovella N° di tumble

N° di tumble a 2000 giri al minuto N° di tumble a 3000 giri al minuto

Fig.7.67 :andamento del numero di tumble in funzione dell’angolo di manovella a 2000 e 3000 giri al minuto. 7.3.3 Stratificazione della carica

Le immagini sottostanti sono relative alla stratificazione della carica al momento dell’accensione (345° dopo il PMS) che si genera con la geometria considerata a 2000 e 3000 giri al minuto. Il carico è un terzo di quello massimo mentre l’iniezione inizia a 330° a 2000 g/min, ed a 327° a 3000 g/min (per altri dati si veda le tabelle 7.4 e 7.5).

Fig.7.23: rapporto di equivalenza 345° Fig.7.24: rapporto di equivalenza 345° dopo il PMS a 2000 g/min. dopo il PMS a 3000 g/min.

Apertura esterna cono (gradi) Apertura interna cono (gradi) Massa iniettata (mg) Velocità di uscita del liquido (m/s) Diametro medio di Sauter delle gocce all’uscita dell’ iniettore

(µm)

Durata iniezione

(ms)

86 70 6,1 130 35 0,2

Tabella 7.4: dati impostati nella simulazione per l’iniezione a 2000 g/min.

Apertura esterna cono (gradi) Apertura interna cono (gradi) Massa iniettata (mg) Velocità di uscita del liquido (m/s) Diametro medio di Sauter delle gocce all’uscita dell’ iniettore

(µm)

Durata iniezione

(ms)

86 70 8,0 130 35 0,26

Tabella 7.5: dati impostati nella simulazione per l’iniezione a 3000 g/min.

Come si nota dalle figure la stratificazione della carica a 2000 giri al minuto non è ottimale: la nuvola di combustibile non subisce il benefico effetto di trasporto ad opera del campo di moto verso la candela, rimanendo in prossimità della superficie del pistone. A 3000 giri al minuto la riduzione del tumble risultante consente alla nuvola di benzina di posizionarsi nella zona della candela.