Capitolo IV

La componente sensoristica

4.1. Schema

cinematico

del bisturi meccatronico

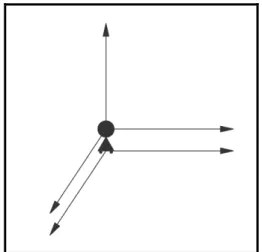

La scelta dei sensori installati all’interno del prototipo nasce, prima di tutto, da uno studio accurato della cinematica del bisturi.

Se si concentra l’attenzione sulla punta dello strumento, si può facilmente capire che questa, durante la fase operatoria, infatti, sarà sottoposta ad una combinazione di movimenti, rispetto (vedi Fig. 4-1) alla terna principale di riferimento (O;1,2,3), che annovera uno spostamento tridimensionale, composto da S1, S2 e S3, e due rotazioni R1 e

R2. E’ possibile ritenere del tutto trascurabile la rotazione dello strumento attorno al suo

asse longitudinale, considerando che il chirurgo tenga lo strumento saldamente e che, eventualmente, effettui la rotazione indicata con R3 esclusivamente durante pause

dell’operazione oftalmica stessa.

2 3

Di conseguenza, ripercorrendo il problema della cinematica inversa, si va a determinare il valore delle variabili di attuazione in funzione della posizione dell’utensile.

Per risolvere questa problematica occorre, però, prima di tutto fissare nella geometria del prototipo un “tool center point”56, ossia quel punto rispetto al quale sono valutate la posizione e lo spostamento dell’ ”end-effector”, tramite la scatola sensoristica.

Per semplicità nella determinazione geometrica delle varie misure, il t.c.p. è fatto coincidere con l’intersezione tra l’asse del bisturi ed il piano della punta dell’impugnatura. Una volta assegnato il t.c.p., questo viene a sua volta fatto coincidere con il punto di origine della terna di assi cartesiani di riferimento assegnata.

L’asse del bisturi coinciderà con l’asse 3, mentre gli assi 1 e 2 si disporranno di conseguenza, per formare una terna cartesiana destrorsa.

Lo schema cinematico del prototipo risulta, quindi, essere un’asta nello spazio incernierata ad un carrello bi-direzionale (vedi Fig. 4-2).

Figura 4 - 2: Schema cinematico del bisturi meccatronico.

Al fine di ottenere l’orientamento nello spazio dello strumento ed il suo spostamento dai sensori preposti, occorre, dunque, inserire all’interno del sistema sensoristico un accelerometro triassiale, per rilevare a1, a2 e a3, e due giroscopi per sensorizzare ω1 e ω2,

considerando ω3 una rotazione tipica di una fase non operatoria.

Questi dati, una volta acquisiti, saranno trattati per ottenere gli spostamenti e l’orientamento dello strumento nello spazio.

4.2. Sensoristica a bordo

4.2.1. L’accelerometro triassiale

Per una misurazione accurata, un accelerometro dovrebbe caricare la struttura il meno possibile, in particolar modo ulteriormente per le strutture leggere, in cui la massa dell’accelerometro diventa significativa rispetto alla massa dell’intera struttura.

Nel caso del bisturi meccatronico ci troviamo davanti ad un prototipo che fa della leggerezza una sua specifica e, quindi, la scelta dell’accelerometro è stata guidata senza minima ombra di dubbio dal suo parametro massa.

E’ stato scelto di vagliare, quindi, tra prodotti che non hanno una massa superiore ad 1/10 della massa dell’intero prototipo.

Un’ulteriore caratteristica importante nella scelta dell’accelerometro è l’ingombro, minimo compatibilmente con le opportune specifiche di sensibilità e risoluzione che si confanno all’utilizzo del bisturi meccatronico preposto alla cancellazione del tremore fisiologico. Proprio dalle specifiche del tremore umano fisiologico, si trae, quindi, le informazioni utili per la scelta dell’accelerometro.

Considerando questa specifica fondamentale, la scelta è ricaduta su un accelerometro triassiale (Entran) con la seguente denominazione (vedi Fig. 4-3):

La ditta produttrice fornisce anche i seguenti dati caratteristici (vedi Tab. 4-1, Tab. 4-2), necessari per la scelta e l’ordinazione:

Tabella 4 - 1: Dati caratteristici di montaggio e caratteristiche della risposta dell’accelerometro triassiale

scelto per essere installato sul prototipo di strumento attivo studiato e realizzato nell’ambito di questa tesi.

4.2.2. I giroscopi

I sensori giroscopici rilevano la velocità angolare che accompagna una rotazione secondo il loro asse longitudinale e sfruttano la forza di Coriolis per la sua acquisizione. La forza di Coriolis è generata quando una velocità angolare di rotazione è applicata ad un corpo oscillante costituito da un cristallo piezoelettrico ceramico dimorfo auto-oscillante. La sua frequenza di oscillazione è modificata dalla presenza di un’influenza esterna appropriata, in questo caso proprio la forza di Coriolis suddetta. E’ possibile analizzare (vedi Fig. 4-4) una “black box” del giroscopio con la velocità angolare rilevata:

Figura 4 - 4: Sulla sinistra è evidenziato l’angolo di rotazione percebile dal giroscopio, mentre sulla destra la

sua caratteristica di funzionamento.

Anche in questo caso, come per la scelta dell’accelerometro, le specifiche più importanti da rispettare sono state la sensibilità di acquisizione, la risoluzione e il minimo ingombro possibile.

La scelta è ricaduta su (Analog Device), produttrice del giroscopio denominato con il codice ADXRS300.

Di seguito sono riportati le specifiche (vedi Tab. 4-3) e le prestazioni massime (vedi Tab. 4-4), fornite dalla casa produttrice, che riportano accuratamente le dimensioni geometriche e la piedinatura (vedi Fig. 4-5) del giroscopio, le specifiche tecniche generali e le massime prestazioni ottenibili:

Figura 4 - 5: Piedinatura e dimensioni del giroscopio ADXRS300 di (Analog Device) prescelto per essere

installato a bordo dell’utensile meccatronico.

Tabella 4 - 4: Prestazioni massime e temperatura operativa.

4.3. Calibrazione dei sensori

I sensori di accelerazione e velocità angolare a basso costo presentano spesso interessanti caratteristiche come la linearità e la ripetibilità, anche se solo a breve termine, specialmente quando questi strumenti sono utilizzati all’interno di ambienti controllati come i laboratori.

Purtroppo, i sensori soffrono di un’elevata sensitività ai parametri ambientali che modificano ampiamente le loro prestazioni in ambienti non protetti.

L’uso dei suddetti sensori in queste condizioni richiede, quindi, un’attenta procedura di correzione ed una frequente ripetizione della calibrazione, necessità già affrontate in (Ferrarsi et al.).

Proprio a causa di queste necessità assai ripetitive è stato necessario calibrare una prima volta gli accelerometri ed i giroscopi.

L’utilizzo di una particolare scatola sensoristica ha consentito di portare a termine la prima calibrazione “off-board”, permettendo la contemporanea taratura dell’accelerometro triassiale e dei due giroscopi montati sfalsati di 90° l’uno rispetto l’altro.

I segnali provenienti dai sensori sono stati portati ad un circuito dedicato al filtraggio e all’amplificazione, prima della conversione analogico-digitale ed alla trasmissione seriale verso il calcolatore.

Per condurre un valido test di rotazione si presenta, però, prima di tutto, la necessità di far ruotare il sistema sensoristico in modo da aver sempre un monitoraggio affidabile e costante sullo spostamento angolare dello stesso attorno all’asse di rotazione prescelto.

4.3.1. Prove di rotazione con accelerometri e giroscopi

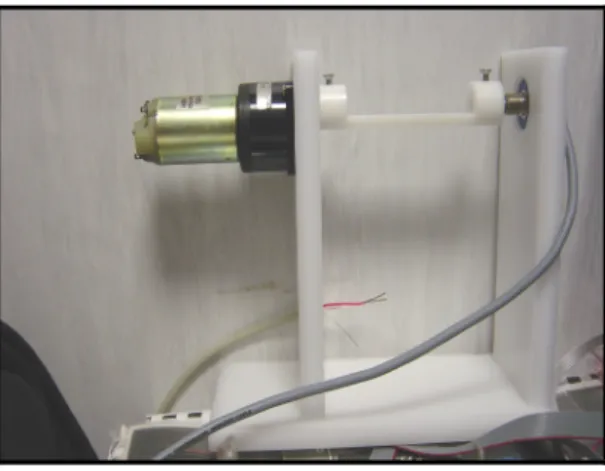

Il problema è stato ovviato creando un’apposita attrezzatura (vedi Fig. 4-6), formata da un motore in corrente continua, dotato di riduttore, che permette la rotazione di un albero.

Figura 4 - 6: Banco di prova per le rotazioni, composto da un motore a corrente continua, da un riduttore e

da una resistenza variabile che rileva l’angolo reale descritto.

Questo, sostenuto da due supporti verticali, porta a sé solidale una “squadra a L” che permette il montaggio della scatola dei sensori in più configurazioni, in modo da andare a sollecitare “selettivamente” diversi sensori e poter, quindi, riconoscere in fase di analisi dei dati acquisiti la risposta di ogni sensore, preso singolarmente.

E’ stato, quindi, stabilito un vero e proprio protocollo per trarre dal test di rotazione tutte le indicazioni necessarie a caratterizzare i tre sensori.

Dato che ogni giroscopio è sensibile alla velocità di rotazione attorno al suo asse longitudinale (vedi Fig. 4-4), come è possibile vedere nel modello sottostante, allora è stato possibile riconoscere tre configurazioni di acquisizione dati e, di conseguenza, procedere alla risoluzione dell’ultimo problema, il riconoscimento dell’angolo di rotazione dell’albero e, quindi, della scatola dei sensori.

Per poter sfruttare i dati caratterizzanti il sensore è, infatti, necessario poterli correlare indissolubilmente e con una corrispondenza certa all’angolo di rotazione descritto dal bisturi, istante per istante.

Il monitoraggio dell’angolo di rotazione è stato realizzato mediante l’inserimento di una resistenza variabile nel circuito dell’attrezzatura necessaria alla rotazione dell’albero e della scatola sensori ad essa solidale.

Durante la rotazione, infatti, essa esprime un voltaggio che nel circuito utilizzato variava periodicamente tra gli 0 V ed i 5 V.

Tramite un oscilloscopio si è rilevato, infatti, la tensione massima e quella minima, oltre a quella caratterizzante alcuni angoli caratterizzanti.

Nel grafico corrispondente (vedi Fig. 4-8) si può notare la caratteristica di funzionamento rilevata della resistenza variabile:

Figura 4 - 7: Caratteristica di funzionamento del trimmer. In ascissa è riportato il valore di uscita del

convertitore (0 ÷ 255), mentre in ordinata è visibile l’angolo di rotazione descritto dall’albero.

All’interno della scatola sensoristica si considera il seguente sistema di riferimento di assi tra loro ortogonali (vedi Fig. 4-8).

Figura 4 - 8: Schema della scatola sensoristica. All’interno della scatola sono installati i due giroscopi,

denominati G1 e G2, e l’accelerometro A.

Nella prima configurazione di rotazione la scatola sensoristica gira attorno

all’asse 1, mentre nella seconda la rotazione avviene attorno all’asse 2 e, infine, l’attrezzatura è ribaltata e la scatola ruota attorno a 3, nel corso dell’ultima acquisizione di dati.

G2 A

Durante le prove appena descritte, il calcolatore ottiene informazioni, tramite la sua porta seriale, direttamente dal trimmer che, com’è stato precedentemente spiegato, ha come funzione il monitoraggio dell’angolo di rotazione, ma anche dai due giroscopi e da tre differenti dati dall’accelerometro, uno per ciascuna delle accelerazioni lungo i tre assi di riferimento del sistema cartesiano scelto.

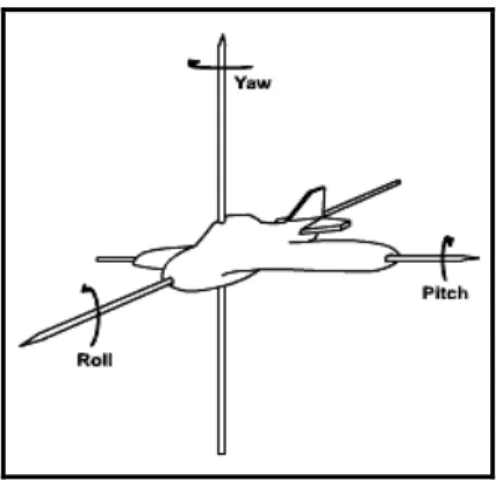

Figura 4 - 9: Identificazione e denominazione in lingua inglese delle tre rotazioni nello spazio.

Per definire univocamente le configurazioni di acquisizione (vedi Fig. 4-9), si inserisce la seguente terminologia:

Rotazione attorno 1 → Roll (Rollio)

Rotazione attorno 2 → Pitch (Beccheggio)

Rotazione attorno 3 → Yaw (Imbardata)

CALIBRAZIONE DEGLI ACCELEROMETRI

Durante questa fase si andrà a valutare il comportamento dell’accelerometro triassiale nel suo funzionamento da inclinometro, quando la sua uscita esprime la variazione di gravità durante le rotazioni tra ± 1 g.

Sebbene l’accelerometro non sia posto sulla punta del bisturi, bensì sulla carcassa dello strumento chirurgico, è possibile ricollegare le accelerazioni registrate dal sensore a quelle dell’utensile, ipotizzando una perfetta rigidità della struttura del prototipo.

Nell’imbardata, invece, i tre valori dell’output dell’accelerometro rimangono pressoché inalterati; nello studio di calibrazione si trascura questa rotazione attorno all’asse

longitudinale, ipotizzando che questo movimento non sia tipico dell’utilizzo durante l’operazione chirurgica.

Durante l’utilizzo in fase operatoria, il bisturi meccatronico, in realtà, non spazia completamente in tutto il campo lavorativo tridimensionale.

L’angolo solido57 utilizzato potrebbe variare tra ± 1 g, anche se è presumibile un impiego

concentrato all’interno di un cono con angolo di apertura pari a 120°.

All’interno di quest’intervallo dai grafici si può visualizzare il confronto tra i valori degli angoli reali, ottenuti dall’interpretazione dell’output della resistenza variabile, e quelli degli angoli rilevati dall’acquisizione dell’arcoseno del segnale dell’accelerometro triassiale.

Da questo paragone quantitativo si deducono due caratteristiche differenti per il beccheggio e per il rollio, anche se, in un intervallo compreso tra ± 1 g, sono assimilabili e quasi-lineari (vedi Fig. 4-10).

Figura 4 - 10: Caratteristica dell’accelerometro nel suo funzionamento da inclinometro durante le

acquisizioni per il rollio ed il beccheggio. In ordinata sono riportati i gradi rilevati dal sensore, mentre in ascissa è visibile l’angolo reale catturato dalle acquisizioni della resistenza variabile.

Questa quasi-linearità sarà valutata, in seguito, introducendo una stima dell’errore commesso tra l’angolo reale e quello rilevato dal sensore in funzione dell’istante d’acquisizione.

57

reale misurato x

x −

= ε

E’ possibile apprezzare (vedi Fig. 4-11) la curva di “fitting” della caratteristica angolare dell’accelerometro, realizzata mediante il metodo della minimizzazione della radice dei minimi quadrati:

Figura 4 - 11: Fitting della caratteristica dell’accelerometro nel funzionamento da inclinometro.

La supposta quasi-linearità della caratteristica dell’accelerometro triassiale della [11] deve, però, essere quantizzata con la stima di un errore che esprima la differenza tra le ordinate delle caratteristiche della resistenza variabile58 e del sensore59 nel corso dell’intervallo

temporale, riportato in ascissa, in cui è stata condotta l’acquisizione.

In seguito sono riportati i risultati ottenuti, suddivisi per le acquisizioni ottenute in rollio (vedi Tab. 4-5) ed in beccheggio (vedi Tab. 4-6).

Il primo parametro illustrato è la stima della radice dell’errore quadratico medio (RMSE).

∑

= ϑ ∆ = n 1 i 2 i RMSE 58 Angolo reale. 59Il secondo parametro riportato è l’accuratezza che esprime quanto è vicino il valore misurato da quello reale, mediante la massima differenza tra quantità misurata e quantità vera. L’accuratezza è una stima orientata a quantificare gli errori di misura, indipendentemente dalla loro natura.

m 2 M M Acc ⋅ − = + − dove: fitting di curva dalla superiore o scostament Massimo M+ = fitting di curva dalla inferiore o scostament Massimo M− = retta della a pendenz m =

E’ possibile, infine, trovare la stima della non-linearità:

acq. di angolare Range Acc Lin Non =

L’accuratezza è data dalla formula precedente, mentre l’intervallo angolare di acquisizione prescelto per caratterizzare questi sensori ha un intervallo compreso tra ± 60°.

Prova 120 deg RMSE Accuratezza Non Linearità

2 4.93737 3.6305 0.0303 9 3.06165 3.2001 0.0027 11 4.21772 2.9257 0.0244 5 4.54001 2.8212 0.0238 7 2.07529 3.1608 0.0263 13 4.60618 4.5158 0.0376 Media ± std dev 3.9064 ± 1.1061 3.3757 ± 0.6248 0.0242 ± 0.0117

Tabella 4 - 5: Risultati ottenuti durante le prove di acquisizione, riferite ad una rotazione di rollio compresa

Prova 120 deg RMSE Accuratezza Non Linearità 2 1.66041 3.0798 0.0257 4 3.58880 6.4262 0.0542 8 0.92887 1.3528 0.0111 12 4.04876 3.8157 0.0322 16 5.19838 3.7452 0.0312 20 4.12129 3.1222 0.0257 6 2.70811 1.0143 0.0085 10 1.87545 2.5883 0.0213 14 2.54558 1.5449 0.0130 18 1.19176 1.6666 0.0139 Media ± std dev 2.7867 ± 1.4139 2.8356 ± 1.6135 0.0237 ± 0.0136

Tabella 4 - 6: Risultati ottenuti durante le prove di acquisizione, riferite ad una rotazione di beccheggio

compresa in un cono con angolo di apertura pari a 120°.

I dati acquisiti riguardano un intervallo di acquisizione compreso nel cono con angolo di apertura pari a 120°, poiché è possibile ipotizzare che la maggior parte di operazioni oftalmiche utilizzino angoli più grandi di approccio alla superficie oculare del paziente. Da un’analisi dei dati raccolti è possibile ritenere che il funzionamento degli accelerometri come inclinometri fornisce prestazioni di acquisizione idonee all’utilizzo a bordo del prototipo di bisturi meccatronico.

CALIBRAZIONE DEGLI GIROSCOPI

Come nella calibrazione dell’accelerometro, anche in quella dei giroscopi si è proceduto con un confronto tra i valori degli angoli reali, ottenuti dall’interpretazione dell’output della resistenza variabile, e quelli degli angoli rilevati dall’acquisizione dell’arcoseno del segnale dei giroscopi.

Nel beccheggio si è riscontrato il rilevamento del segnale del giroscopio sensibile alle rotazioni lungo l’asse 1, mentre nel rollio quello sensibile alle rotazioni attorno all’asse 2 del sistema di riferimento scelto in precedenza (vedi Fig. 4-1).

Da questo paragone quantitativo si deducono due caratteristiche differenti per il beccheggio e per il rollio, anche se, in un intervallo compreso tra ± 1 g, sono assimilabili e quasi-lineari.

Questa quasi-linearità sarà valutata, in seguito, introducendo una stima dell’errore commesso tra l’angolo reale e quello rilevato dal sensore in funzione dell’istante d’acquisizione.

La supposta quasi-linearità della caratteristica del giroscopio di (Analog Device) deve, però, essere quantizzata con la stima di un errore che esprima la differenza tra le ordinate (angolo in gradi) delle caratteristiche della resistenza variabile60 e del sensore61 nel corso dell’intervallo temporale, riportato in ascissa, in cui è stata condotta l’acquisizione.

In seguito sono riportati i risultati ottenuti, suddivisi per le acquisizioni ottenute in rollio (vedi Tab. 4-7) ed in beccheggio (vedi Tab. 4-8).

Il primo parametro illustrato è, ancora una volta, la stima della radice dell’errore quadratico medio (RMSE), mentre il secondo è la stima della non-linearità.

Come nell’analisi delle performance dell’accelerometro (Entran), anche in questo caso si considera un range angolare di acquisizione compreso tra ± 60°.

Prova 120

deg Rilevamento RMSE Non Lin

Giroscopio Rollio 2.28 ± 0.49 (gradi) 2 ± 1 (%)

Tabella 4 - 7: Risultati ottenuti durante le prove di acquisizione, riferite ad una rotazione di rollio compresa

in un cono con angolo di apertura pari a 120°.

Prova 120

deg Rilevamento RMSE Non Lin

Giroscopio Beccheggio 2.54 ± 0.62 (gradi) 2 ± 1 (%)

Tabella 4 - 8: Risultati ottenuti durante le prove di acquisizione, riferite ad una rotazione di beccheggio

compresa in un cono con angolo di apertura pari a 120°.

60 Angolo reale.

4.3.2. Prove di spostamento lineare

CALIBRAZIONE DEGLI ACCELEROMETRI

Figura 4 - 12: Movimenti monitorati per la calibrazione degli accelerometri durante spostamenti lineari

tridimensionali.

Per valutare il comportamento degli accelerometri nel corso di spostamenti lineari (vedi Fig. 4-12), si è provveduto alla costruzione di un’apposita attrezzatura (vedi Fig. 4-13) che permetta di sollecitare la risposta di un’accelerazione lungo un asse di riferimento alla volta.

Figura 4 - 13: Banco di prova per l’acquisizione di dati durante uno spostamento monoassiale lungo una

guida a sfere che minimizza l’attrito. Il moto è fornito da un motore in corrente continua, collegato ad una biella che trasforma la rotazione del motore nella traslazione della scatola sensoristica installata sopra la

Nonostante che l’accelerometro non sia posto sulla punta del bisturi, bensì sulla carcassa dello strumento chirurgico, è possibile ricollegare le accelerazioni registrate dal sensore a quelle dell’utensile, ipotizzando una perfetta rigidità della struttura del prototipo.

Con questa procedura si è inteso disaccoppiare le tre diversi uscite62 dell’accelerometro e valutare il suo comportamento non più da inclinometro63, ma da rilevatore di accelerazione lineare.

Quest’ultima, opportunamente trattata con una doppia integrazione, fornirà lo spostamento dell’utensile, una volta che sarà montata sul bisturi.

Si può visualizzare dai grafici (vedi Fig. 4-16) il confronto tra i valori degli spostamenti reali64 e quelli degli spostamenti derivanti dalla doppia integrazione del segnale acquisito dall’accelerometro triassiale (Entran) durante una corsa pari a ± 5 mm.

Figura 4 - 14: Confronto tra lo spostamento calcolato mediante doppia integrazione del segnale rilevato

dall’accelerometro (in blu) e lo spostamento sinusoidale ideale, tipico del movimento imposto alla guida del banco prova.

Lo studio della caratteristica dell’accelerometro di (Entran) deve, però, essere quantizzato con una serie di parametri che esprimono lo scostamento dei dati rilevati da quelli ideali derivanti da una serie di prove di acquisizione che prevedono ciascuna almeno venti corse in azione e retroazione della scatola contenente (Entran).

62 a

1, a2 e a3.

63 Così come era già stato fatto in 4.3.1.

biella-La caratterizzazione del sensore è stimata tramite:

1. Calcolo dello spostamento picco-picco ± deviazione standard

2. Errore quadratico medio rispetto allo spostamento picco-picco teorico di 10 mm 3. Non linearità

È possibile trovare i dati riguardanti la configurazione con il lato corto della scatola parallelo alla direzione del moto (vedi Tab. 4-9), mentre nella seconda, viceversa, sono riportati i dati rispetto al lato lungo (vedi Tab. 4-10).

Prova lato corto Spostamento RMSE Non Lin

03 (20 spostamenti a/r) 9.25 ± 0.09 0.76 0.03 04 (20 spostamenti a/r) 9.29 ± 0.15 0.71 0.05 05 (20 spostamenti a/r) 9.31 ± 0.16 0.68 0.06 Media ± std. dev. 9.28 ± 0.03 0.72 ± 0.04 0.05 ± 0.02

Tabella 4 – 9: Dati risultanti dalla traslazione della scatola sensoristica con direzione parallela al lato corto

dell’involucro esterno. Lo spostamento, l’errore quadratico medio e la non linearità sono studiati su un campione di tre acquisizioni (di 20 corse in azione e retroazione). Si riporta , infine, la media e la deviazione

Tabella 4 - 10: Dati risultanti dalla traslazione della scatola sensoristica con direzione parallela al lato lungo

dell’involucro esterno. Lo spostamento, l’errore quadratico medio e la non linearità sono studiati su un campione di tre acquisizioni (di 20 corse in azione e retroazione). Si riporta , infine, la media e la deviazione

standard per ciascuno dei tre parametri citati.

I parametri rappresentati sono già stati definiti nel corso della caratterizzazione degli accelerometri, nel loro funzionamento durante le prove di rotazione, in cui sono sensibili alla variazione di energia potenziale.

4.4. Conclusioni

Al termine di questo procedimento di calibrazione dei sensori prescelti per essere montati a bordo del bisturi meccatronico, è possibile affermare che, nella rilevazione angolare, l’errore commesso dalla misura derivante dal segnale dei giroscopi è certamente minore di quello commesso da quella ricavata dalle informazioni percepite dall’accelerometro.

Non solo, infatti, il giroscopio è un sensore più preciso per questo tipo rilevazione, ma la sua stima angolare è migliore anche in virtù dell’integrazione in meno che il suo segnale

Prova lato lungo Spostamento RMSE Non Lin

08 (20 spostamenti a/r) 9.23 ± 0.23 0.44 0.08 09 (20 spostamenti a/r) 9.43 ± 0.39 0.48 0.17 10 (20 spostamenti a/r) 9.37 ± 0.33 0.44 0.16 Media ± std. dev. 10.34 ± 0.10 0.45 ± 0.02 0.14 ± 0.05

deve subire per ottenere una misura angolare, rispetto a quella dell’accelerometro (vedi Tab. 4-11).

Sensore Rilevamento RMSE Non Lin

Accelerometro Spost. Lineare 0.72 ± 0.04 (mm) 5 ± 2 (%)

Giroscopio Angolo (rollio) 2.28 ± 0.49 (gradi) 2 ± 1 (%)

Accelerometro Angolo (rollio) 3.37 ± 0.62 (gradi) 3 ± 1 (%)

Tabella 4 - 11: Risultati delle prove di caratterizzazione dei sensori con stime dell’errore durante rollio dei

sensori scelti per essere montati a bordo del bisturi meccatronico.

Per terminare, infine, è possibile ipotizzare un approccio all’analisi dei dati in uscita dei tre sensori durante movimenti tridimensionali del bisturi meccatronico, sia in traslazione che in rotazione.

Gli angoli rilevati sono quelli che caratterizzano i movimenti di beccheggio e di rollio, tralasciando quello di imbardata, tipico di una fase non-operatoria.

Gli spostamenti, invece, sono scomponibili secondo le tre direzioni principali della terna principale di riferimento (vedi Fig. 4-1) a cui è sensibile l’accelerometro triassiale.

Avendo supposto che l’imbardata è una rotazione tipica di una fase non operatoria, si può allora definire le altre due rotazioni effettuate dallo strumento e monitorate dai sensori:

rollio di angolo = α beccheggio di angolo = β

Lo spostamento s deve essere “depurato”, precedentemente alla doppia integrazione, dal segnale proveniente dal funzionamento da inclinometro dell’accelerometro, durante un movimento che comprende rotazioni e spostamenti.

Dalla calibrazione svolta, infatti, è possibile riconoscere l’angolo di rollio o di beccheggio descritto tramite il segnale del giroscopio sollecitato. Una volta nota questa misura è, infatti, possibile risalire al valore espresso dall’accelerometro per lo stesso movimento causato della variazione gravitazionale.

Il segnale di accelerazione viene, quindi, depurato da questo valore, ottenendo, così, la sola informazione di traslazione desiderata.

( )

1 1 s s s s s= + α → =( )

2 2 s s s s s= + β → = 3 s s=Per una traslazione generica, quindi, si avrà:

3 2 1 3 1 i s s s s s=

∑

= + + =Da queste considerazioni sarà, poi, possibile calcolare i parametri necessari all’attuazione necessaria per compensare i movimenti indesiderati e guidare lo strumento meccatronico con gli appositi “driver”.