Master Universitario di I/II livello Gestione e Controllo dell’Ambiente: economia circolare e management efficiente delle risorse

GECA

Anno Accademico

2016/2017

La Multi-Criteria Analysis

come metodologia di confronto per

tecnologie utili alla flessibilizzazione di

impianti termoelettrici

Autore

Dott. Marco Spena ………

Tutor Scientifico

Dott.ssa Natalia Marzia Gusmerotti .………

Tutor Scientifico

Dott. Filippo Corsini ………

Tutor Aziendale – Enel

I

Indice

Lista delle figure ... III Lista dei grafici ... III Lista delle tabelle ... IV

Introduzione e scopo del lavoro ... 1

Capitolo 1 ... 3

L’impianto “E. Amaldi” di La Casella ... 3

1.1. Profilo del Gruppo Enel ... 3

1.2. Il sito di La Casella e aspetti economici, sociali e ambientali ... 4

1.2.1. L’attività produttiva ... 5

1.2.2. Principali aspetti ambientali ... 7

1.3. Struttura organizzativa dell’Unità di Business Nord ... 12

Capitolo 2 ... 16

La Multi-Criteria Analysis e la descrizione degli scenari ... 16

2.1. Descrizione della metodologia ... 16

2.1.1. Analytic Hierarchy Process ... 17

2.2. La borsa dell’energia e la flessibilità degli impianti ... 18

2.3. Scenari ipotizzati ... 20

2.3.1. Assetto attuale dell’impianto ... 20

2.3.2. Scenario 1: Installazione degli attemperatori ... 25

2.3.3. Scenario 2: Utilizzo del riscaldamento di coda ... 26

2.3.4. Scenario 3: Utilizzo di attemperatori e riscaldamento di coda ... 28

Capitolo 3 ... 29

I criteri e gli indicatori per la MCA ... 29

3.1. I criteri di valutazione degli scenari ... 29

3.2. Criteri ambientali ... 29

3.3. Criteri economici ... 30

II

3.5. Criterio tecnologico ... 32

3.6. I dati raccolti sulle emissioni degli NOx ... 32

3.6.1. Scenario 1: Installazione degli attemperatori ... 33

3.6.2. Scenario 2: Utilizzo del riscaldamento di coda ... 37

3.6.3. Scenario 3: Utilizzo di attemperatori e riscaldamento di coda ... 38

3.7. I dati raccolti sui consumi di gas naturale ... 39

3.7.1. Scenario 1: Installazione degli attemperatori ... 39

3.7.2. Scenario 2: Utilizzo del riscaldamento di coda ... 43

3.7.3. Scenario 3: Utilizzo di attemperatori e riscaldamento di coda ... 44

3.8. Pair-wise comparison ... 44

3.9. Ranking degli scenari ... 46

Capitolo 4 ... 49

Conclusioni ... 49

III

Lista delle figure

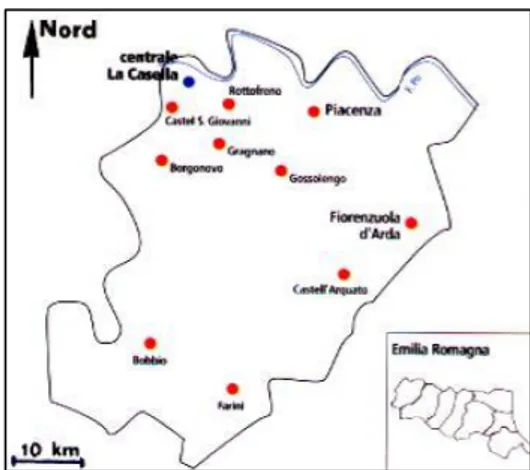

Figura 1: Planimetria generale della Provincia di Piacenza. ... 4

Figura 2: L'impianto di La Casella e il territorio circostante. ... 4

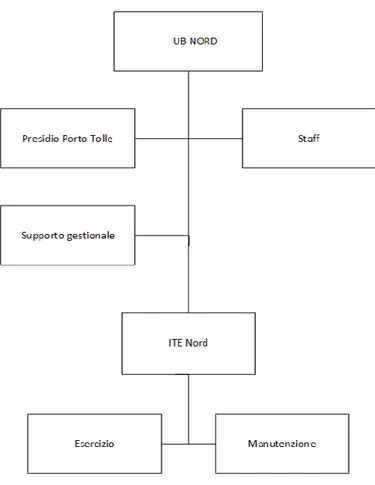

Figura 3: Struttura organizzativa dell'UB Nord. ... 14

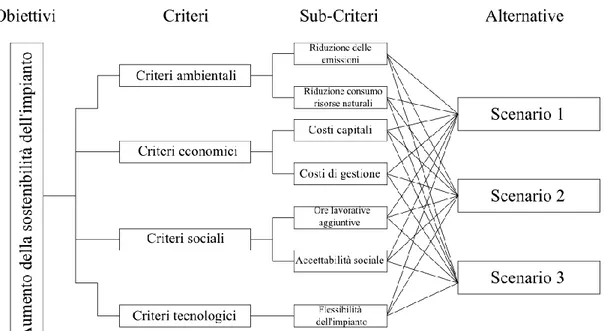

Figura 4: Struttura gerarchica. ... 18

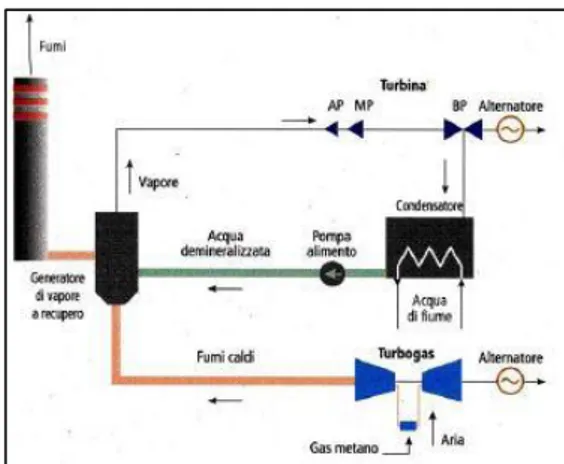

Figura 5: Schema semplificato dell'impianto. ... 21

Figura 6: Schema di funzionamento degli attemperatori. ... 25

Figura 7: Esplicitazione dei valori della scala di Saaty. ... 45

Lista dei grafici

Grafico 1: Produzione netta di energia elettrica in GWh. ... 7Grafico 2: Quantità di CO2 emessa in atmosfera in migliaia di tonnellate. ... 9

Grafico 3: Quantità di NOx emesse in atmosfera in normale funzionamento in tonnellate. ... 9

Grafico 4: Quantità di CO emesse in atmosfera in normale funzionamento in tonnellate. ... 9

Grafico 5: Emissioni specifiche di NOx e CO in g/kWh netti prodotti. ... 10

Grafico 6: Emissioni specifiche di gas serra espresse come CO2 equivalente in g/kWh netti prodotti. ... 10

Grafico 7: Concentrazioni medie annue di NOx rilevate nei fumi emessi riferiti a gas normalizzati secchi riportati a un tenore di ossigeno pari al 15% ed espressi in mg/Nm3. ... 10

Grafico 8: Concentrazioni medie annue di CO rilevate nei fumi emessi riferiti a gas normalizzati secchi riportati a un tenore di ossigeno pari al 15% ed espressi in mg/Nm3. ... 11

Grafico 9: Diagramma di carico di un TG per un avviamento a freddo. ... 23

Grafico 10: Diagramma di carico di un TG per un avviamento a freddo con l'utilizzo di attemperatori. ... 26

Grafico 11: Diagramma di carico di un TG per un avviamento a freddo con l'utilizzo del riscaldamento di coda. ... 27

Grafico 12: Andamento delle emissioni degli NOx per un avviamento a freddo con l'attuale assetto impiantistico. ... 34

Grafico 13: Andamento delle emissioni degli NOx per un avviamento a freddo con l'installazione degli attemperatori... 34

IV

Grafico 14: Andamento delle emissioni degli NOx per un avviamento a tiepido con l'attuale

assetto impiantistico. ... 35

Grafico 15: Andamento delle emissioni degli NOx per un avviamento da tiepido con

l'installazione degli attemperatori... 35

Grafico 16: Andamento delle emissioni degli NOx per un avviamento a caldo con l'attuale

assetto impiantistico. ... 36

Grafico 17: Andamento delle emissioni degli NOx per un avviamento a caldo con

l'installazione degli attemperatori... 36

Grafico 18: Andamento delle emissioni degli NOx per un avviamento a freddo con l'utilizzo

del riscaldamento di coda. ... 38 Grafico 19: Portata media oraria di gas naturale per un avviamento a freddo con assetto impiantistico attuale. ... 40 Grafico 20: Portata media oraria di gas naturale per un avviamento a freddo con l'installazione degli attemperatori. ... 40 Grafico 21: Portata media oraria di gas naturale per un avviamento a tiepido con assetto impiantistico attuale. ... 41 Grafico 22: Portata media oraria di gas naturale per un avviamento a tiepido con l'installazione degli attemperatori... 41 Grafico 23: Portata media oraria di gas naturale per un avviamento a caldo con assetto impiantistico attuale. ... 42 Grafico 24: Portata media oraria di gas naturale per un avviamento a caldo con l'installazione degli attemperatori. ... 42 Grafico 25: Portata media oraria di gas naturale per un avviamento a freddo con l'utilizzo del riscaldamento di coda. ... 43 Grafico 26: Priorità dei sette indicatori rispetto allo scopo della Multi-Criteria Analysis. ... 46

Lista delle tabelle

Tabella 1: Valori minimi e massimi delle concentrazioni di NOx e CO rilevate nel 2016 riferiti

a gas normali secchi riportati a un tenore di ossigeno pari al 15% ed espressi in mg/Nm3. .... 11

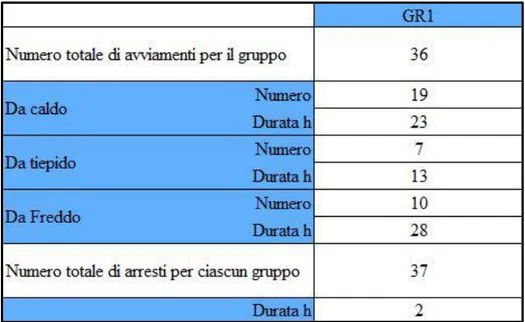

Tabella 2: N° di avviamenti e spegnimenti per il Gruppo 1 dell'impianto di La Casella nell'anno 2016. ... 24 Tabella 3: Emissioni totali espresse in tonnellate dell'impianto di La Casella nell'anno 2016.24

V Tabella 4: Emissioni totali durante il normale funzionamento espresse in tonnellate

dell'impianto di La Casella nell'anno 2016. ... 24

Tabella 5: Emissioni totali durante i transitori espresse in tonnellate dell'impianto di La Casella nell'anno 2016. ... 24

Tabella 6: Sub-criteri ambientali. ... 30

Tabella 7: Sub-criteri economici. ... 31

Tabella 8: Sub-criterio N° ore di lavoro. ... 32

1

Introduzione e scopo del lavoro

Il presente lavoro di tesi ha lo scopo di illustrare le attività svolte e gli argomenti che sono stati trattati durante il tirocinio formativo, previsto in conclusione della X Edizione del Master in “Gestione e Controllo dell’Ambiente: economia circolare e management efficiente delle risorse” della Scuola Superiore Sant’Anna di Pisa.

Il tirocinio ha avuto luogo presso la Centrale termoelettrica “E. Amaldi” di La Casella di proprietà del Gruppo Enel. L’impianto è situato nel comune di Castel San Giovanni, distante circa 20 km dalla città di Piacenza, e si trova a circa 450 m dalla sponda destra del Fiume Po.

La Centrale di La Casella è entrata in funzione tra il 1971 ed il 1973 e, in assetto termoelettrico tradizionale con caldaie alimentate a olio combustibile, è stata in funzione fino al 2001, anno in cui è iniziata la sua trasformazione in impianto a ciclo combinato alimentato a gas naturale.

Il modello di business del Gruppo Enel considera indispensabile la combinazione tra sostenibilità e innovazione come strumento che favorisce la creazione di valore per l’azienda e per tutti i suoi stakeholder. Inoltre la sostenibilità integrata nel concetto stesso di fare impresa, permette all’azienda di cogliere nuove opportunità e può essere utilizzata come guida per trovare soluzioni sempre nuove che le permettano di ridurre l’impatto ambientale delle sue attività.

In particolare nei tre mesi di stage sono state svolte attività finalizzate a sviluppare ed acquisire le competenze tecniche dei principali processi e delle attività afferenti la tematica della gestione ambientale, della normativa in tema di igiene e sicurezza del lavoro e delle attività di esercizio e conduzione di un impianto a ciclo combinato correlate alla gestione ed al monitoraggio delle problematiche ambientali.

Partendo dall’Autorizzazione Integrata Ambientale (AIA) e dal relativo Piano di Monitoraggio e Controllo (PMC) della Centrale, grazie all’affiancamento col personale di STAFF, di Esercizio e di Manutenzione dell’impianto, è stato possibile approfondire tutti gli adempimenti da mettere in atto relativamente alle tematiche ambientali con particolare riferimento ai Sistemi di Misura delle Emissioni (SME) in aria, alla disciplina degli scarichi idrici e alla gestione e caratterizzazione dei rifiuti.

Durante i tre mesi di tirocinio sono stati approfonditi inoltre gli aspetti che regolano la formazione generale e specifica in tema di salute e sicurezza sui luoghi di lavoro e i criteri

2 metodologici utilizzati per la valutazione dei rischi. È stata posta l’attenzione anche sull’implementazione del nuovo Sistema di Gestione Integrato in vigore, in ambito “Global Thermal Generation” (TGx) per le proprie linee di generazione nei diversi paesi in cui opera, con la relativa certificazione secondo gli standard internazionali in materia di ambiente (UNI EN ISO 14001:2004), sicurezza (OHSAS 18001:2007), qualità (UNI EN ISO 9001:2008) ed energia (UNI EN ISO 50001:2011).

A corredo di tali attività sul campo, è stato implementato uno studio basato su una Multi-Criteria Analysis per comparare lo scenario tecnologico attuale con altri scenari, che includano l’adozione di tecnologie e soluzioni diverse. Tale valutazione si basa sulla misurazione di una serie di criteri (indicatori) di tipo economico, sociale, ambientale e tecnologico al fine di contribuire a valutare i trade-offs tra i benefici, le opportunità economiche, i costi e i rischi che presentano differenti alternative individuate per aumentare la sostenibilità di uno dei Gruppi di produzione dell’impianto, nello specifico il Gruppo 1.

Lo scopo di questo studio è, proprio, quello di fornire uno strumento che permetta un approfondimento sulla sostenibilità delle diverse opzioni presentate, che risiedono in:

Scenario 1: Installazione attemperatori;

Scenario 2: Utilizzo del riscaldamento di coda;

Scenario 3: Utilizzo di attemperatori e riscaldamento di coda;

Nella prima parte del presente lavoro viene presentato il Gruppo Enel e successivamente il sito di La Casella nel quale sono state svolte le attività previste dallo stage, con l’approfondimento in particolare dell’aspetto ambientale significativo relativo alle emissioni in atmosfera.

Nella seconda fase, dopo aver illustrato cos’è una Multi-Criteria Analysis e come questa metodologia possa rappresentare un supporto per arrivare ad una scelta ponderata tra differenti opzioni, vengono descritti i differenti scenari che verranno confrontati tra loro tramite la Multi-Criteria Analysis, basata principalmente sui dati ambientali ed economici riferiti alla situazione attuale dell’impianto e agli scenari futuri presi in considerazione.

Nella terza parte, invece, vengono illustrati i criteri scelti, la misurazione degli indicatori, la loro pesatura – ad opera di esperti del settore – e, infine i risultati.

Questa analisi ha il pregio di consentire una maggiore comprensione del contributo che ognuna di queste alternative può fornire al miglioramento delle performance ambientali della Centrale, fornendo quindi un supporto strategico per le scelte attuali e future.

3

Capitolo 1

L’impianto “E. Amaldi” di La Casella

1.1. Profilo del Gruppo EnelEnel è una multinazionale dell’energia e uno dei principali operatori integrati globali nei settori dell’elettricità e del gas. Il Gruppo conta quasi 62.000 dipendenti e opera in 30 paesi distribuiti su 4 continenti.

L’Azienda, quotata in borsa dal 1999, è la società italiana con il più alto numero di azionisti, il maggiore dei quali è il Ministero dell’Economia e delle Finanze. Inoltre grazie alle politiche dell’Azienda sulla sostenibilità, il comportamento etico e il rispetto dell’ambiente, tra gli azionisti di Enel figurano i maggiori fondi di investimento internazionali, fondi etici e con una percentuale crescente, anche Investitori Socialmente Responsabili (SRI).

Dalla dichiarazione ambientale 2017 si evince che il Gruppo possiede una capacità installata netta di oltre 83 GW e una rete di distribuzione per l’elettricità e il gas di circa 2,1 milioni di chilometri attraverso la quale raggiunge oltre 65 milioni di utenze nel mondo. Questo porta Enel ad essere tra le principali aziende elettriche d’Europa in termini di capacità installata e reported EBITDA.

Nello stesso documento vengono riportati i numeri che riguardano il business dell’Azienda per il 2016, anno in cui il Gruppo Enel ha prodotto complessivamente circa 262 TWh di elettricità, ha distribuito sulle proprie reti 426 TWh e ha venduto 263 TWh oltre a

10,6 miliardi di m3 di gas.

Enel produce energia attraverso un parco centrali molto differenziato con un mix bilanciato di fonti di energia rinnovabili e fonti fossili. Queste ultime diversificate tra gas naturale, carbone e olio combustibile.

Un ruolo fondamentale lo giocano le fonti rinnovabili. Enel è fortemente impegnata nello sviluppo di nuove tecnologie in questo settore attraverso le operazioni condotte da Enel Green Power, la società dedicata allo sviluppo e alla gestione delle attività di generazione di energia rinnovabile che nel 2016 è stata integrata nel Gruppo Enel.

Della capacità installata netta gestita da Enel circa 36 GW provengono da impianti idrici, eolici, geotermici, fotovoltaici, biomasse e cogenerazione in Europa, nelle Americhe, in India e in Africa.

4 In Italia Enel opera sia nella generazione che nella distribuzione di energia elettrica, con una capacità installata di quasi 31 GW di cui oltre 3100 MW prodotti da impianti di generazione da fonti rinnovabili. Inoltre offre soluzioni integrate di servizi per l’elettricità e il gas con 31 milioni di clienti (Dichiarazione ambientale 2017).

In Europa Enel opera lungo l’intera filiera dell’energia anche in Spagna, Slovacchia e Romania. Produce in Russia, Grecia e Bulgaria e offre servizi di vendita in molti altri paesi del continente. Inoltre possiede diversi impianti di generazione di tutte le tipologie sia nelle Americhe che in Africa e si occupa di fornire energia ad alcune delle più grandi città del Sud America.

1.2. Il sito di La Casella e aspetti economici, sociali e ambientali

Le attività previste durante il tirocinio sono state svolte presso l’impianto “E. Amaldi”

di La Casella in provincia di Piacenza, il quale occupa un terreno di circa 350000 m2 situato a

circa 20 km dalla città capoluogo, a circa 4 km verso nord rispetto ai centri abitati di Castel San Giovanni e Sarmato ed è distante circa 450 m dalla sponda destra del Fiume Po (Figura 1).

Figura 1: Planimetria generale della Provincia di Piacenza (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Figura 2: L'impianto di La Casella e il territorio circostante (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Nella dichiarazione ambientale 2017 sono riportate le caratteristiche geologiche, urbanistiche e climatiche della zona che circonda la centrale. Da un punto di vista geomorfologico la zona risulta essere in massima parte pianeggiante per un raggio di circa 15 km dall’impianto ed è costituita nella sua parte più superficiale da sedimenti alluvionali di origine fluviale. Nell’area direttamente interessata dalla centrale la superficie libera della

5 falda si trova a pochi metri di profondità rispetto al piano campagna con oscillazioni stagionali dell’ordine di 1-2 m.

La zona è quasi esclusivamente destinata ad uso agricolo con prevalenza di colture erbacee a carattere intensivo. Le aree edificate invece, coprono complessivamente il 6% della zona e sono costituite principalmente dai centri abitati, dalle zone industriali (che si trovano soprattutto lungo la SS n. 10 e lungo la A21), dagli impianti sportivi, dall’autostrada e dalla ferrovia.

L’area presenta un clima di tipo temperato subcontinentale con estati calde e inverni freddi accentuati dalla notevole umidità. Nel periodo invernale inoltre non è raro il verificarsi del fenomeno della nebbia dovuto all’instaurarsi di inversioni termiche con ristagno dell’aria negli strati prossimi al suolo. Il vento soffia con prevalenza dalle direzioni est ed ovest.

L’impianto è limitrofo a siti appartenenti alla Rete natura 2000: il SIC-ZPS IT4010018 “Fiume Po da Rio Boriacco a Bosco Ospizio”, la ZPS IT2080703 “Po di Pieve Porto Morone” e l’IBA 199 “Fiume Po dal Ticino a Isola Boscone”.

Il sito è costituito dal tratto del Fiume Po in corrispondenza del territorio provinciale di Piacenza sulla sponda emiliana, ed in sponda lombarda dai limiti con Pavese e Cremonese quasi fino all’inizio del territorio parmense. Inoltre comprende le confluenze in Po di affluenti significativi come Tidone, Trebbia, Nure e Chiavenna.

Si tratta dell’area fluviale padana di probabile maggiore importanza in Emilia Romagna, anche per la collocazione in un tratto di pianura ancora alto che consente uno scorrimento abbastanza veloce del Po in periodi di magra. Il corso d’acqua scorre su sedimenti che variano dalla ghiaia al limo più fine con una prevalenza di sabbie da medie a grossolane, in un contesto vegetazionale che va dalla lussureggiante foresta-galleria fino alla prateria semiarida.

La presenza di sei habitat di interesse comunitario: uno boschivo, uno di prateria (prioritario) e quattro acquatici conferiscono all’area una complessa mosaicatura ambientale.

1.2.1. L’attività produttiva

L’impianto di La Casella è entrato in funzione tra il 1971 ed il 1973. Era stato progettato per un funzionamento di tipo continuativo con caldaie alimentate ad olio combustibile ed un rendimento medio del 39%. Nell’assetto di impianto termoelettrico tradizionale ha continuato la produzione fino al 2001.

6 Fino al termine del 1997 ha contribuito alla copertura della base della richiesta di energia da parte della rete nazionale. Successivamente all’entrata in funzione di unità di produzione economicamente più competitive, sia in termini di rendimento che per la tipologia di combustibili utilizzati, ha svolto prevalentemente un ruolo di riserva per soddisfare la richiesta di energia nei periodi di maggior consumo, raggiungendo ovviamente rendimenti inferiori.

Enel ha quindi deciso la trasformazione dell’impianto in ciclo combinato per una sua migliore valorizzazione con l’autorizzazione del Ministero dell’Industria, del Commercio e dell’Artigianato.

L’autorizzazione alla trasformazione in ciclo combinato della quarta sezione ha richiesto la Valutazione d’Impatto Ambientale dell’intero impianto, che si è conclusa con il parere positivo espresso dal Ministero.

I lavori di trasformazione hanno preso inizio nel giugno del 2000 e le nuove unità sono entrate in esercizio commerciale rispettivamente nelle seguenti date:

Sezione 1: maggio 2002; Sezione 2: ottobre 2002; Sezione 3: gennaio 2003;

Sezione 4: dicembre 2003;Nella conformazione attuale l’impianto di La Casella è composto da quattro unità uguali per la produzione di energia elettrica di circa 380 MW ciascuno alimentate a gas naturale, per una potenza lorda complessiva di circa 1520 MW.

Nella dichiarazione ambientale 2017 viene sottolineato come la sfavorevole congiuntura economica del nostro Paese insieme ad altri fattori, tra i quali l’aumento della produzione di energia elettrica da fonti rinnovabili, abbiano portato ad una riduzione della produzione richiesta alla centrale di La Casella in particolare negli anni tra il 2013 e il 2015. La situazione ha subito invece una inversione nel 2016 quando in seguito ad alcune criticità nel sistema elettrico francese e a particolari condizioni climatiche è tornata a crescere la produzione richiesta alla centrale (Grafico 1).

7

Grafico 1: Produzione netta di energia elettrica in GWh (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

1.2.2. Principali aspetti ambientali

Gli aspetti ambientali sono gli elementi e le attività del processo produttivo della Centrale che possono interagire con l’ambiente. Dalla Dichiarazione ambientale 2017 si evince che tra gli aspetti ambientali significativi del sito di La Casella ci sono le emissioni in atmosfera.

Nel presente studio è stata posta una particolare attenzione sugli aspetti emissivi dell’impianto, in quanto, uno dei criteri considerati nella Multi-Criteria Analysis è la

riduzione attesa sulle emissioni degli NOx per i differenti scenari ipotizzati, rapportata alle

quantità della stessa sostanza emesse dall’attuale assetto impiantistico.

Il processo di combustione del gas naturale che si verifica nei quattro turbogas porta

alla formazione di emissioni, essenzialmente costituite da ossidi di azoto (NOx), monossido di

carbonio (CO) e anidride carbonica (CO2), le quali vengono convogliate in atmosfera tramite

camini alti 90 m uno per ogni unità di produzione (Dichiarazione ambientale 2017).

Ossidi di azoto

Gli assodi di azoto sono gas di colore rossastro caratterizzati da un odore forte e pungente. Da un punto di vista ambientale la loro immissione in atmosfera è significativa in quanto partecipano alle reazioni fotochimiche che portano alla formazione di ozono oltre a contribuire alla formazione delle piogge acide.

8 La loro formazione è legata alla presenza di azoto nell’aria utilizzata per la combustione e alla temperatura raggiunta dalla fiamma in questa fase. Per ridurre le emissioni

degli NOx si utilizzano combustori a secco a basso livello di sviluppo di ossidi di azoto che

permettono il rispetto dei limiti di legge previsti per l’impianto.

Monossido di carbonio

Il monossido di carbonio ha caratteristiche di gas inodore e incolore e deriva dalla non completa combustione del gas naturale. Pertanto Enel stessa ha tutto l’interesse a minimizzare la presenza di questa sostanza nei fumi tramite l’ottimizzazione dei parametri di combustione, i quali vengono gestiti da sistemi di controllo automatici, supervisionati dal personale di esercizio, che permettono il mantenimento delle emissioni sotto i limiti di legge.

Anidride carbonica

L’anidride carbonica è il gas principalmente responsabile dell’effetto serra e la sua emissione è in rapporto diretto con il quantitativo di combustibile utilizzato. Gli impianti a ciclo combinato hanno un rendimento più elevato e pertanto utilizzano minori quantità di gas naturale per ogni kWh prodotto. Inoltre, come per il monossido di carbonio, l’ottimizzazione dei parametri di esercizio permettono alla Centrale di La Casella di contenerne le emissioni.

Le quantità di CO2 e NOx emesse dall’impianto (Grafici 2 e 3) sono strettamente

correlate all’energia prodotta dell’impianto stesso (Grafico 1), mentre la quantità di CO emessa (Grafico 4) è influenzata direttamente anche dalle condizioni di esercizio richieste all’impianto (funzionamento a carico inferiore a quello nominale, frequenti variazioni di carico, numero di avviamenti), pertanto i dati annuali risentono della variabilità nel periodo di tali fattori.

9

Grafico 2: Quantità di CO2 emessa in atmosfera in migliaia di tonnellate (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Grafico 3: Quantità di NOx emesse in atmosfera in normale funzionamento in tonnellate (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Ad esempio l’aumento della produzione di energia richiesta alla Centrale di La Casella nell’anno 2016 ha implicato un aumento delle emissioni di nitrati e monossido di carbonio rispetto agli anni precedenti caratterizzati da una produzione di energia inferiore (Grafico 1).

Le quantità di NOx e CO riportate nei grafici 3 e 4 rappresentano le emissioni prodotte

dall’impianto nelle condizioni di normale funzionamento. Per le stesse sostanze, pur non ponendo dei limiti prescrittivi per le fasi di avviamento e arresto dei turbogas, l’Autorizzazione Integrata Ambientale prevede la misura conoscitiva delle emissioni che, come riportato nella dichiarazione ambientale 2017, nell’ultimo anno si sono attestate

rispettivamente a 14 t di NOx e 460 t di CO.

Grafico 4: Quantità di CO emesse in atmosfera in normale funzionamento in tonnellate (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Per valutare le prestazioni ambientali dell’impianto sotto il profilo delle emissioni viene utilizzato quale indicatore chiave le emissioni specifiche (Grafici 5 e 6), che esprimono

10 il rapporto tra la massa di inquinante emesso in condizioni di normale funzionamento (g) e l’energia elettrica netta prodotta (kWh) espresso in g/kWh.

Grafico 5: Emissioni specifiche di NOx e CO in g/kWh netti prodotti (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Grafico 6: Emissioni specifiche di gas serra espresse come CO2 equivalente in g/kWh netti prodotti (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Dal grafico 5 si evince che nel corso del 2016 si è verificata una riduzione delle emissioni di CO dovuta alle condizioni di funzionamento richieste all’impianto.

Nei grafici 7 e 8 sono riportate le concentrazioni medie annue per ogni unità di produzione ricavate dalle concentrazioni medie mensili. Dai suddetti grafici si può notare uno scostamento per le emissioni del gruppo 4 rispetto a quelle registrate per gli altri gruppi. Questo è spiegabile con le differenti condizioni di esercizio richiesto al gruppo che hanno previsto un maggior numero di avviamenti/spegnimenti e di un numero ridotto di ore di funzionamento.

Grafico 7: Concentrazioni medie annue di NOx rilevate nei fumi emessi riferiti a gas normalizzati secchi riportati a un tenore di ossigeno pari al 15% ed espressi in mg/Nm3 (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

11

Grafico 8: Concentrazioni medie annue di CO rilevate nei fumi emessi riferiti a gas normalizzati secchi riportati a un tenore di ossigeno pari al 15% ed espressi in mg/Nm3 (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

In Tabella 1 sono riportati i valori minimi e massimi registrati per l’emissione di nitrati riferiti alla media mensile, inoltre il 95% di tutte le medie di 48 ore non deve superare il 110% del valore limite. Nel corso del 2016 La Centrale di La Casella non ha superato

nessun limite di emissione di NOx e CO durante il funzionamento al di sopra del limite

tecnico. In ottemperanza alle disposizioni previste nell’AIA, la Centrale fornisce i dati delle emissioni all’ARPAE – Sezione provinciale di Piacenza con frequenza giornaliera, settimanale e mensile.

Tabella 1: Valori minimi e massimi delle concentrazioni di NOx e CO rilevate nel 2016 riferiti a gas normali secchi riportati a un tenore di ossigeno pari al 15% ed espressi in mg/Nm3 (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

A partire dal 2005 l’impianto provvede a comunicare al Ministero dell’Ambiente le

quantità di CO2 prodotte nell’anno precedente in seguito all’entrata in vigore dell’Emission

trading, che istituisce all’interno della comunità europea un sistema per lo scambio di quote di emissione di gas serra.

12 Dalla combustione del gas naturale viene emessa anche una minima quantità di

protossido di azoto (N2O), convertita poi in CO2 equivalente tramite un apposito indice che si

chiama Global Warming Potential (GWP), che viene stimato sulla base di un fattore di emissione ricavato dalla bibliografia internazionale.

La Centrale di La Casella è dotata di un Sistema di Monitoraggio in continuo delle Emissioni (SME) che attraverso funzioni di autocontrollo ed allarmi rileva le concentrazioni degli ossidi di azoto e del monossido di carbonio in rapporto ai limiti da rispettare riportati nell’AIA. Vengono inoltre monitorati in continuo i valori del tenore di ossigeno, temperatura, pressione, umidità e portata dei fumi emessi.

Annualmente un laboratorio esterno certificato verifica la linearità e l’Indice di Accuratezza Relativo (IAR) degli analizzatori di gas dello SME, con risultati che hanno sempre superato la soglia minima di accettabilità dell’80% fissata dal Dlgs 152/2006 per lo IAR. Con le stesse tempistiche l’impianto commissiona sempre ad un laboratorio certificato la misurazione dell’aldeide formica, degli inquinanti organici (IPA), inorganici e del carbonio organico totale (COT) senza che risultasse mai uno sforamento di limiti di legge previsti.

1.3. Struttura organizzativa dell’Unità di Business Nord

L’Unità di Business (UB) Nord gestisce gli impianti a ciclo combinato di La Casella, sede nella quale si sono svolte le attività dello stage, e di Porto Corsini che insieme costituiscono l’Impianto Termoelettrico Nord. Detta UB Nord è stata fondata nel 2016 dall’unione delle preesistenti Unità di Business Nord Ovest e Unità di Business Nord Est.

L’UB Nord ha inoltre il compito di gestire il presidio di Porto Tolle e i siti di Leri, Alessandria e Carpi, centrali dismesse e non più in esercizio. Questi impianti sono entrati a far parte del programma Enel Futur-e, che si pone l’obiettivo di valorizzare e riqualificare gli impianti dismessi tramite progetti innovativi e sostenibili.

La struttura organizzativa dell’UB Nord presso cui è stato svolto il tirocinio è riportata in figura 3. La stessa è stata pensata dall’organizzazione Enel per facilitare la flessibilità operativa degli impianti di produzione e per garantire in maniera più efficace il raggiungimento della completa affidabilità tecnica degli impianti gestiti.

L’Unità di Business è affidata ad un Responsabile che coordina sia le attività di Staff che le attività operative degli impianti, a loro volta distinte tra attività di Manutenzione e attività di Esercizio, che si occupano di svolgere compiti differenti. In particolare:

13

Staff

Lo Staff dell’UB Nord, all’interno del quale viene individuata la figura del Responsabile del Sistema di Gestione Integrato (Ambiente, Sicurezza, Qualità ed Energia - RSGI), è la divisione nella quale sono stato inserito per lo svolgimento delle attività previste nel corso del mio tirocinio all’interno della Centrale ed è preposto alle seguenti attività:

Gestione dei rapporti con gli Enti e le Amministrazioni per tutte le problematiche connesse all’esercizio in tema di ambiente e sicurezza;

Supporto al responsabile UB nel campo della prevenzione e protezione, nonché dei rapporti con Enti e Amministrazione in tema di sicurezza e igiene degli ambienti di lavoro;

Coordinamento e monitoraggio degli adempimenti previsti dal Sistema di Gestione Ambientale e della Sicurezza (ISO 14001, EMAS, OSHAS 18001);

Applicazione nell’Unità di Business delle procedure e delle istruzioni in tema di Health, Safety, Environment & Quality (HSEQ) definite a livello centrale;

Supporto tecnico di base agli impianti; Elaborazione dei dati di esercizio;

Supporto gestionale

La funzione di Supporto Gestionale ha le seguenti responsabilità:

Supportare il responsabile di UB e l’Unità di Pianificazione e Controllo Generazione Termoelettrica nella predisposizione del budget di unità e delle sue revisioni periodiche, attraverso il monitoraggio dell’evoluzione di costi/ricavi, degli investimenti e dei principali indicatori gestionali dell’unità, identificando gli scostamenti e suggerendo le possibili azioni correttivi;

Supportare il responsabile di UB e l’Unità Pianificazione e Controllo Generazione Termoelettrica Italia nel processi di predisposizione ed autorizzazione delle proposte di investimento di competenza dell’UB;

14

Figura 3: Struttura organizzativa dell'UB Nord (da Dichiarazione ambientale 2017 Centrale Enel La Casella).

Impianto Termoelettrico Nord

L’impianto Termoelettrico Nord comprende sia l’impianto di La Casella che quello di Porto Corsini e la sua organizzazione funzionale è curata da un Responsabile di Impianto con il mandato di gestire le sue problematiche tecniche. Le attività operative dell’impianto sono affidate a due distinte strutture organizzative, l’Unità di Manutenzione e l’Unità di Esercizio.

Unità di Manutenzione

L’Unità, suddivisa in tre filoni (meccanico, elettro-regolazione e programmazione), è responsabile delle seguenti attività:

Gestione delle attività di manutenzione programmata (fermate), preventiva in servizio e accidentale;

Pianificazione e gestione degli interventi di upgrading del macchinario; Esecuzione pronto intervento in accidentale;

15 Schedule delle attività di manutenzione di competenza dell’UB e delle relative

risorse;

Politiche operative e gestione dei materiali di stretta pertinenza dell’impianto e dei ricambi dei TG Siemens per tutta la Filiera Cicli Combinati italiana;

Unità di esercizio

L’Unità, suddivisa in due filoni (conduzione turno e laboratorio chimico) è preposta alle seguenti attività:

Gestione delle attività di esercizio in osservanza delle direttive impartite dalle disposizioni di sevizio della Direzione e in linea con gli obiettivi da essa formulati; Implementazione e rispetto delle politiche di sicurezza fissate dall’azienda;

Esercizio dell’impianto nel rispetto delle normative ambientali; Gestione delle messe in sicurezza dell’impianto;

Primo intervento in occasione di situazioni imprevedibili e/o eccezionali o per particolari esigenza impiantistiche;

16

Capitolo 2

La Multi-Criteria Analysis e la descrizione degli scenari

2.1. Descrizione della metodologia

Con la diffusione del concetto di sostenibilità nei vari settori dell’economia, l’utilizzo di strumenti idonei a considerare un numero sempre maggiore di criteri diversi (economici, ambientali, tecnologici, sociali, ecc.) ha preso rapidamente piede. I modelli più comunemente utilizzati si basano su Analisi Costi Benefici (CBA), Analisi del Ciclo di Vita (LCA) e Multi-Criteria Analysis (MCA).

L’analisi multi criterio è una disciplina orientata a supportare il decisore qualora si trovi a operare con valutazioni numerose e conflittuali, consentendo di ottenere una soluzione di compromesso in modo trasparente.

Tali metodologie scindono il problema per poter analizzare le singole componenti ed infine riaggregano i risultati parziali delle componenti per pervenire ad una soluzione. Le fasi

di un processo decisionale sono quindi (Paolucci 2001):

Definizione del problema, degli obiettivi e dei criteri; Determinazioni delle variabili decisionali e dei vincoli;

Analisi delle alternative, stime dei valori attribuiti ad obiettivi e criteri e decisione finale;

Implementazione della decisione ed eventuale rivalutazione della scelta;

I vantaggi di queste metodologie sono (Department for Communities and Local Governament, 2009):

La velocizzazione del processo decisionale; La riduzione dell’incertezza e del rischio;

La possibilità di modificare la scelta dei criteri e degli obiettivi effettuata da un gruppo di decisori, se ritenuta inappropriata;

L’esplicitazione di pesi e punteggi che vanno ad aggiungersi alle altre informazioni;

17 La trasparenza del processo decisionale per gli attori interni ed esterni;

La facilità nell’utilizzo e disponibilità di software; Il miglioramento del controllo sul processo decisionale;

L’ azione di feedback poiché le scelte richiedono valutazione ed aggiornamento;

In particolare la MCA ottimizza il processo di decision-making in quanto fornisce una metodologia sistematica basata su più criteri per classificare, dalla migliore alla peggiore, una serie di alternative prese in considerazione (Corsini, Gusmerotti, Frey, 2018).

In questi casi l’utilizzo di un numero maggiore di criteri da analizzare, che possono complicare il processo di decision-making, è giustificato dalla complessità dei temi trattati (Oyoo, Leemans and Mol, 2014).

È ampiamente riconosciuto il potenziale della MCA come strumento per la partecipazione pubblica, in quanto offre la possibilità di arrivare ad una decisione più consapevole e responsabile (Hu, Xiang, Nguyen and Kavan, 2015). Si tratta infatti di una tecnica utile per rendere partecipi gli stakeholder locali (Hanan, Burnley and Cook, 2013).

2.1.1. Analytic Hierarchy Process

La Analytic Hierarchy Process (AHP) è un metodo di analisi multi criterio, ideato dal matematico Thomas L. Saaty, che ha trovato una larga applicazione nei processi decisionali. È basata sul principio che per prendere una decisione l’esperienza e la conoscenza, hanno per chi deve decidere, lo stesso valore dei dati a disposizione. La decisione tramite la AHP avviene attraverso due fasi, quella della progettazione gerarchica e quella della valutazione (Vargas, 1990).

La AHP permette di dividere i problemi decisionali in parti più comprensibili, ognuna di esse viene analizzata separatamente per poi essere logicamente integrate tra loro. È una metodologia globale progettata per facilitare il processo di decision-making che, utilizzando sia dati empirici che giudizi soggettivi, permette di ricavare una scala di priorità utile per prendere decisioni complesse (Saaty, 1980).

In particolare l’AHP consente di assegnare delle priorità ad una serie di alternative decisionali, mettendo in relazione valutazioni di tipo qualitativo e quantitativo, altrimenti non direttamente confrontabili, e combinando scale multidimensionali di misure in una singola scala di priorità.

18 Il metodo si basa su una serie di confronti a coppie fra i criteri attribuendo ad essi un punteggio di importanza relativa e termina con l’assegnazione di un peso percentuale. Naturalmente la somma di tutti i pesi percentuali deve essere pari al 100%.

Il presente studio è stato strutturato seguendo il principio su cui è basata la metodologia AHP (Vargas, 1990). In particolare, per raggiungere lo scopo prefisso di fornire uno strumento che permetta un approfondimento sulla sostenibilità delle diverse opzioni presentate, la struttura gerarchia è stata disegnata nel modo descritto in figura 4.

Il primo livello rappresenta l’obiettivo finale della gerarchia decisionale, nel secondo livello troviamo i criteri, il terzo è composto dai sub-criteri che sono stati utilizzati in questo lavoro, mentre nel quarto e ultimo livello vengono mostrati gli scenari considerati, ognuno dei quali può influire in modo differente sul miglioramento delle performance emissive dell’impianto.

Figura 4: Struttura gerarchica.

2.2. La borsa dell’energia e la flessibilità degli impianti

Il 2004 è l’anno che ha visto in Italia la nascita della Borsa dell’energia elettrica in seguito all’attuazione del Dlgs n. 79 del 16 marzo 1999 con il quale il nostro paese ha recepito la direttiva comunitaria 96/92/CE.

In risposta a questo cambiamento è stato chiesto agli impianti per la produzione di energia elettrica un comportamento diverso rispetto al passato. In particolare è stata richiesta

19 la capacità di lavorare in maniera meno continua e costante ma più flessibile, così da essere in grado di rispondere alle risultanze giornaliere che emergono dalle contrattazioni del mercato.

Il mercato elettrico si articola in:

Mercato del Giorno Prima (MGP) Mercato Infragiornaliero (MI)

Mercato per il Servizio di Dispacciamento (MSD)

Il Mercato del Giorno Prima (MGP) e quello Infragiornaliero (MI) si differenziano per l’orizzonte temporale in cui operano. Il primo ospita la maggior parte delle transazioni di compravendita di energia elettrica. Gli operatori partecipano presentando offerte nelle quali indicano la quantità ed il prezzo massimo/minimo al quale sono disposti ad acquistare/vendere energia elettrica. Gli esiti del MGP vengono resi noti entro le ore 11.30 del giorno precedente il giorno di consegna. Il secondo si apre successivamente alla chiusura del MGP e consente agli operatori di apportare modifiche ai programmi definiti nel MGP attraverso ulteriori offerte di vendita o di acquisto.

L’energia elettrica non si può immagazzinare, pertanto è necessario produrre in ogni momento la quantità di energia richiesta dai consumatori e gestire la trasmissione in modo che offerta e domanda siano sempre in equilibrio. In questo modo si garantisce la continuità e la sicurezza della fornitura del servizio.

Il mercato per il servizio di dispacciamento (MSD) è utilizzato dal Gestore del Mercato Elettrico (GME) per lo scambio di quote di energia elettrica che servono per l’esercizio in sicurezza del sistema elettrico. A sua volta il MSD si distingue in MSD ex ante, che si riferisce alle risorse del dispacciamento necessarie per l’esercizio del giorno successivo, e Mercato di Bilanciamento (MB) che fa invece riferimento al giorno corrente.

Le modifiche all’impianto descritte nei paragrafi successivi verranno realizzate nell’ottica di ridurre i tempi di avviamento del Gruppo 1, aumentando la flessibilità dell’impianto e la sua capacità di rispondere alle possibili variazioni di carico richieste alla Centrale da parte del GME. Inoltre queste modifiche potranno comportare una sensibile riduzione delle sostanze emesse in atmosfera.

20

2.3. Scenari ipotizzati

In questo paragrafo verrà inizialmente descritto l’attuale assetto impiantistico e, a seguire, saranno descritte le tecnologie prese in considerazione nei diversi scenari che saranno successivamente confrontati attraverso una Multi-Criteria Analysis.

Le tecnologie valutate sono state selezionate in quanto rappresentano delle possibili alternative per raggiungere lo scopo prefisso di aumentare la flessibilità e la sostenibilità dell’impianto. Inoltre presentando differenti caratteristiche in termini di funzionamento, sarà quindi possibile analizzarle e, mettendole a confronto tra di loro, valutare come ognuna di queste influisce sulla flessibilità dell’impianto e contemporaneamente sul miglioramento delle performance ambientali in termini di riduzione delle emissioni in atmosfera.

2.3.1. Assetto attuale dell’impianto

Attualmente l’impianto di La Casella per la produzione di energia elettrica possiede quattro unità uguali di circa 380 MW ciascuna alimentata a gas naturale, per una potenza lorda complessiva di circa 1520 MW.

Le migliori soluzioni tecniche adottate e l’impiego esclusivo di gas naturale in seguito alla trasformazione a ciclo combinato hanno determinato una notevole riduzione dell’impatto ambientale dell’impianto.

Prendendo spunto dalla “Relazione tecnica dei processi produttivi” allegata alla domanda di istruttoria per la concessione dell’Autorizzazione Integrata Ambientale vengono di seguito descritte le principali apparecchiature che compongono ogni unità:

Un gruppo turbogas (TG) in cui l’aria comburente prelevata dall’esterno, opportunamente filtrata, viene preventivamente compressa e introdotta nel combustore, insieme al gas naturale, dove i due elementi bruciano formando gas ad alta pressione e temperatura. I gas vengono inviati nel turbogas provocandone la rotazione ed il generatore elettrico, ad esso rigidamente collegato produce quindi energia elettrica.

21 Un generatore di vapore a recupero (GVR) che sfrutta l’elevata temperatura dei

fumi di scarico del rispettivo turbogas (circa 570 °C) per la trasformazione dell’acqua nel vapore necessario ad alimentare la turbina a vapore (TV). I fumi dopo aver attraversato il GVR, vengono scaricati in atmosfera attraverso un camino alto 90 m.

Una turbina a vapore (TV) alimentata dal GVR. Il vapore introdotto nella turbina ne provoca la rotazione e il generatore elettrico ad esso rigidamente collegato, produce quindi energia elettrica. Ogni TV è composta da una sezione di alta pressione, una di media pressione e una di bassa pressione. Il vapore in uscita dalla sezione di alta pressione dove è stato sottoposto a una prima espansione, viene inviato a risurriscaldamento nel GVR per poi subire una seconda espansione nella sezione di media pressione. La stessa cosa succede poi al vapore in uscita dalla media pressione della turbina prima di essere inviato ad espansione nella sezione di bassa pressione. Questo ciclo del vapore viene effettuato per sfruttare al massimo la sua entalpia.

Il vapore in uscita dalla turbina viene riportata allo stato liquido nel condensatore e rinviato al generatore di vapore per compiere un nuovo ciclo. La sorgente fredda del condensatore è assicurata dall’acqua di raffreddamento appositamente prelevata dal Fiume Po e successivamente restituita al fiume stesso.

Due trasformatori provvedono ad elevare la tensione dell’energia elettrica prodotta dai generatori elettrici, collegati rispettivamente al turbogas ed alla turbina a vapore, a livello idoneo per essere immessa nella rete nazionale di trasporto.

22 Gli avviamenti dei quattro Gruppi possono essere effettuati in tre condizioni diverse a seconda della temperatura iniziale alla quale si trova la Turbina Vapore:

Avviamenti a caldo; Avviamenti a tiepido; Avviamenti a freddo;

Gli avviamenti a caldo durano circa 1/1,5 ore e sono quelli in cui la turbina ha una temperatura di partenza compresa tra i 330 °C e i 400 ° con l’unità ferma da meno di 12 ore in assetto di ciclo combinato. Negli avviamenti a tiepido, che una hanno una durata di circa 2/2,5 ore, la TV ha una temperatura tra i 160 °C e i 330 °C con l’unità ferma da oltre 12 ore in assetto di ciclo combinato. Negli avviamenti a freddo la temperatura di partenza della turbina è inferiore ai 160 °C e hanno una durata di circa 3,5 ore

Il TG ha tempi di avviamento abbastanza rapidi. Sarebbe quindi possibile spingerla fino al suo massimo tecnico in soli 30/40 minuti riducendo in questo modo la finestra temporale della fase di avviamento.

Operando in questo modo sull’avviamento del TG, i fumi di scarico in uscita dalla turbina, utilizzati attraverso il passaggio nel GVR per produrre vapore, porterebbero quest’ultimo a raggiungere in poco tempo temperature comprese tra i 400 °C e i 580 °C. Se fosse inviato nella TV con temperature così elevate si sottoporrebbe la stessa a stress termici dovuti al contrasto tra il fluido caldo e la macchina fredda. Tale condizione di funzionamento potrebbe portare alla formazione di incrinature sulle palette della turbina a causa dello shock termico con conseguente danneggiamento della macchina.

Per ovviare a questa problematica l’attuale procedura di avviamento prevede che il TG venga fatto girare al carico di avviamento di 40 MW per circa 150 minuti (Grafico 9). In questa fase il rotore della turbina raggiunge circa i 2000 giri al minuto. In questo modo i fumi caldi in uscita dal TG avranno una temperatura idonea alla produzione di un vapore in grado di riscaldare la Turbina Vapore e portarla ad una temperatura adeguata. Una volta raggiunta quest’ultima, il TG viene gradualmente portato al massimo tecnico per iniziare la produzione di energia elettrica da immettere in rete.

23

Grafico 9: Diagramma di carico di un TG per un avviamento a freddo.

Per un Gruppo in funzione si possono distinguere due distinte fasi operative. Nella prima fase il TG lavora a potenze attive inferiore al minimo tecnico ambientale posto dall’Autorizzazione Integrata Ambientale della Centrale pari a 95 MW. Tali condizioni si verificano durante gli avviamenti e le fermate del Gruppo che prendono il nome di transitori. Nella seconda fase il TG lavora a potenze attive superiori al minimo tecnico ambientale e, superato questo limite, il Gruppo opera in condizione di normale funzionamento.

Nel presente studio è stata presa particolarmente in considerazione il miglioramento delle performance ambientali relativamente all’aspetto emissivo durante le fasi di avviamento del Gruppo 1.

I limiti di emissione imposti dall’Autorizzazione Integrata Ambientale della Centrale

di La Casella, di 30 mg/Nm3 per gli NOx e di 30 mg/Nm3 per il CO, riguardano il

funzionamento dei gruppi al di sopra del limite tecnico ambientale. Pertanto nelle fasi di avviamento e di arresto è fatto obbligo all’Impianto soltanto la registrazione delle quantità emesse di tali sostanze, che verranno successivamente comunicate alle autorità competenti nell’ambito del rapporto annuale di esercizio della Centrale.

Come si evince dai dati riportati nella tabella 2 si può notare come nel corso del 2016, prendendo in considerazione soltanto i transitori per il Gruppo 1, si sia provveduto al suo avviamento per 36 volte. Di questi 19 sono stati avviamenti a caldo, 7 da tiepido e 10 quelli da freddo. A questi avviamenti corrispondono 37 arresti del Gruppo.

24

Tabella 2: N° di avviamenti e spegnimenti per il Gruppo 1 dell'impianto di La Casella nell'anno 2016.

Nel rapporto annuale di esercizio della Centrale di La Casella inviato alle autorità

competenti viene comunicata la quantità di NOx e CO emesse dall’impianto e, come si può

vedere nella tabella 3, nel 2016 sono state emesse 377,95 t di NOx e 500,67 t di CO.

Nelle tabelle 4 e 5 sono riportati rispettivamente le quantità di NOx e CO emesse

dall’impianto durante il normale funzionamento e nelle fasi dei transitori.

Tabella 3: Emissioni totali espresse in tonnellate dell'impianto di La Casella nell'anno 2016.

Tabella 4: Emissioni totali durante il normale funzionamento espresse in tonnellate dell'impianto di La Casella nell'anno 2016.

25

2.3.2. Scenario 1: Installazione degli attemperatori

La prima tecnologia presa in considerazione per aumentare la flessibilità dell’impianto sono gli attemperatori da installare sul Gruppo 1. L’installazione di questi dispositivi è fisicamente prevista sull’impianto prima della Turbina Vapore. Con l’utilizzo di questa tecnologia si potrà agire sulla temperatura del vapore in uscita dal GVR prima del suo ingresso nella TV, tramite l’iniezione di acqua nebulizzata (Figura 6).

Figura 6: Schema di funzionamento degli attemperatori (da Specifica tecnica attemperatori).

Con l’impiego degli attemperatori sarà possibile evitare di sottoporre la macchina a stress termici, causati dalla differenza di temperature tra la macchina stessa e il fluido caldo, abbassando la temperatura del vapore prima della sua espansione in turbina.

In funzione della volontà di ridurre il tempo necessario a portare la turbina vapore in temperatura, si può agire sulla quantità di acqua nebulizzata che viene spruzzata sul vapore dall’attemperatore tramite l’utilizzo del Rotor Stress Evaluator (RSE). In questo modo si può controllare la temperatura del vapore in uscita dal GVR e prima del suo ingresso in TV, sottoponendo la macchina a condizione termiche maggiormente controllate.

In seguito a questa modifica sull’impianto potrà essere superata l’attuale procedura che prevede di mantenere il TG al carico di avviamento per 150 minuti con lo scopo di diminuire la temperatura dei fumi caldi in uscita dallo stesso ed utilizzati nel GVR per la produzione del vapore. Sarà invece possibile svincolare parzialmente il funzionamento del TG dal riscaldamento della TV e, in questo modo il TG potrà salire di carico seguendo una rampa di avviamento di circa 6 MW al minuto aumentando il suo rendimento dal 25% al 35% circa (Grafico 10). Tutto questo consentirà la riduzione dei tempi necessari per l’avviamento del Gruppo e al contempo un miglioramento delle performance ambientali della Centrale.

26

Grafico 10: Diagramma di carico di un TG per un avviamento a freddo con l'utilizzo di attemperatori.

2.3.3. Scenario 2: Utilizzo del riscaldamento di coda

Sempre nell’ottica di aumentare la flessibilità dell’impianto di La Casella, sono state previste delle ulteriori modiche sul Gruppo 1 che permetteranno di effettuare l’operazione di riscaldamento di coda, tramite la quale sarà possibile ridurre i tempi necessari per l’avviamento del Gruppo (Grafico11).

Il riscaldamento di coda è una operazione di esercizio finalizzata al riscaldamento della TV in funzioni di un suo utilizzo programmato nelle ore o nei giorni successivi. Questa operazione permetterà di portare la turbina in temperatura impiegando una quantità di tempo inferiore rispetto alle tempistiche attuali.

Pur partecipando alla riduzione dei tempi di avviamento il riscaldamento di coda non è una operazione che viene effettuata in fase di avviamento del Gruppo.

Per effettuare l’operazione del riscaldamento di coda e portare in temperatura la Turbina Vapore in maniera controllata è possibile utilizzare il vapore prodotto dalle caldaie ausiliarie. Tali caldaie sono utilizzate esclusivamente per la produzione del vapore necessario all’avviamento dei gruppi, quando tutte le unità dell’impianto sono ferme, e per il riscaldamento degli ambienti di lavoro. Questa attività richiede però una maggiore quantità di tempo per essere espletata.

27 In alternativa è possibile spillare una parte del vapore generato da un Gruppo già in funzione, riducendone però il rendimento, deviandolo nella sezione di Alta Pressione (AP) della TV del Gruppo che si vuole riscaldare.

Grazie a questa operazione è possibile portare in temperatura la TV senza sottoporla a pericolosi stress termici. Nel momento in cui il Gruppo sarà chiamato all’opera dal Gestore del Mercato Elettrico (GME) sarà in grado di entrare in funzione con tempi ridotti potendo effettuare un avviamento da tiepido e non da freddo.

In seguito a questa operazione sull’impianto sarà possibile svincolare parzialmente il funzionamento del TG dal riscaldamento della TV. In questo modo il TG potrà ridurre il periodo di stazionamento al carico di avviamento e raggiungere il minimo tecnico ambientale posto a 95 MW in circa 100 minuti.

L’utilizzo di questa operazione di esercizio comporta un miglioramento delle performance ambientali della Centrale.

28

2.3.4. Scenario 3: Utilizzo di attemperatori e riscaldamento di coda

Nell’ultimo scenario preso in considerazione per la Multi-Criteria Analysis è stato valutato l’utilizzo di entrambe le tecnologie utili alla riduzione dei tempi di avviamento del Gruppo descritte nei precedenti paragrafi 2.3.2 e 2.3.3.

In questo modo sarà possibile scegliere caso per caso quale delle due tecnologie utilizzare per raggiungere lo scopo prefissato, oppure se utilizzarle entrambe per portare in temperatura la TV rendendola disponibile per il GME nel più breve tempo possibile.

Questo comporterà la possibilità per gli operatori di non sottoporre la macchina a stress termici in grado di causare danni alla turbina. Allo stesso tempo sarà possibile migliorare le performance ambientali dell’impianto per quanto concerne l’aspetto emissivo.

29

Capitolo 3

I criteri e gli indicatori per la MCA

3.1. I criteri di valutazione degli scenari

La presente MCA è stata implementata per valutare i trade-offs tra i benefici, le opportunità economiche, i costi e rischi che presentano i differenti scenari ipotizzati. Lo scopo è quello di valutare alcune tecnologie per il miglioramento delle prestazioni tecnico-ambientali complessive di un impianto termoelettrico, tenendo in considerazione anche aspetti economici e sociali.

Per lo sviluppo della Multi-Criteria Analysis sono stati presi in considerazione quattro differenti tipi di criteri: criteri ambientali, criteri economici, criteri sociali e criteri tecnologici, i quali verranno brevemente descritti in questo paragrafo.

In particolare, tra i criteri ambientali sono stati considerati i seguenti sub-criteri: le

riduzioni sulle emissioni degli NOx e la riduzione sul consumo delle risorse naturali stimate

rispetto alle performance dell’attuale assetto impiantistico. Due sono anche i sub-criteri scelti tra quelli economici: i costi capitali e i costi di gestione. Per i criteri sociali sono stati analizzati i due seguenti sub-criteri: ore lavorative aggiuntive per le ditte terze e l’influenza che l’installazione delle nuove tecnologie può esercitare sull’accettabilità sociale della Centrale. In ultimo, tra i criteri tecnologici è stato preso in considerazione la flessibilità dell’impianto in relazione ai differenti tipi di avviamento.

Per quanto riguarda il sub-criterio dell’accettabilità sociale e per il criterio tecnologico, sono stati utilizzati valori qualitativi per la valutazione degli scenari proposti. Invece per i criteri economici e ambientali, e per il dato relativo alle ore lavorative aggiuntive delle ditte terze, i dati sono stati stimati partendo da quelli forniti dalla Centrale di La Casella.

3.2. Criteri ambientali

Gli aspetti ambientali sono stati valutati attraverso l’analisi di due sub-criteri: le

riduzioni sulle emissioni degli NOx e la riduzione sul consumo delle risorse naturali (Tabella

6).

Il processo di combustione del gas naturale che si verifica nei turbogas porta alla

30

carbonio (CO) e anidride carbonica (CO2), le quali vengono convogliate in atmosfera tramite i

camini. Da un punto di vista ambientale l’immissione in atmosfera degli NOx è significativa

in quanto partecipano alle reazioni fotochimiche che portano alla formazione di ozono oltre a contribuire alla formazione delle piogge acide.

Il secondo sub-criterio considera il risparmio sulle risorse naturali, basandosi sulla minore quantità di gas naturale impiegato in fase di avviamento per raggiungere il minimo tecnico ambientale.

Per entrambi i criteri i valori sono stati stimati partendo dai dati a disposizione per l’attuale assetto impiantistico della Centrale.

Tabella 6: Sub-criteri ambientali.

3.3. Criteri economici

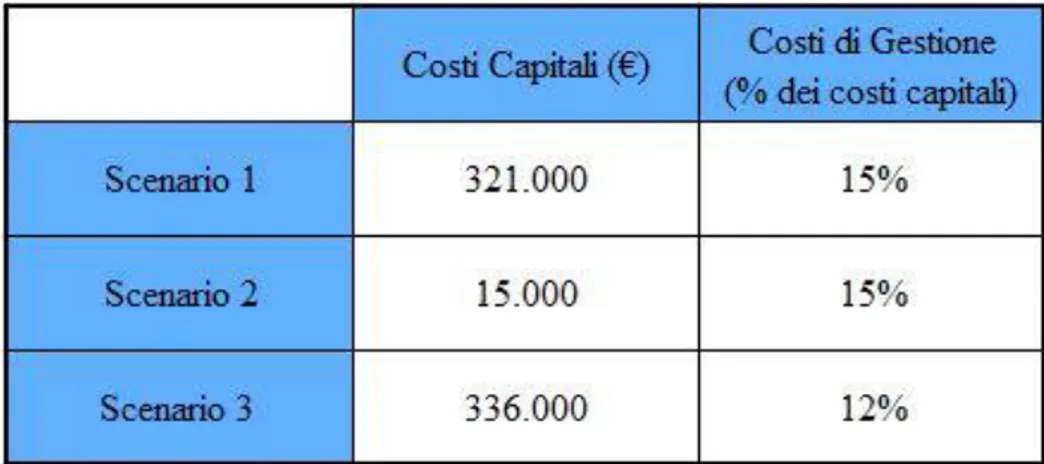

I criteri economici vengono determinati tramite due sub-criteri basilari: i costi capitali e i costi di gestione (Tabella 7). I primi rappresentano i costi per l’installazione delle tecnologie previste nei differenti scenari. Quindi i costi per la progettazione, la costruzione e le attrezzature necessarie. I secondi sono rappresentati dalle spese necessarie per l’attività e la manutenzione delle varie alternative considerate.

I dati riportati nella tabella 7, riferiti sia ai costi capitali che a quelli di gestione, sono stati forniti dall’impianto Enel di La Casella.

31

Tabella 7: Sub-criteri economici.

3.4. Criteri sociali

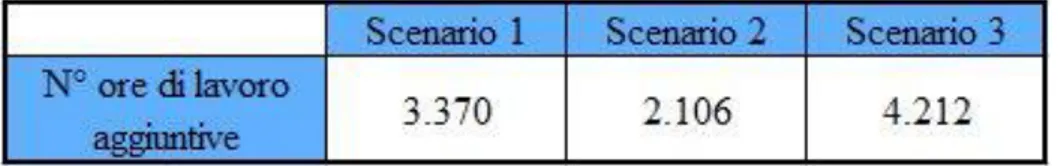

Per la valutazione degli indicatori sociali sono stati analizzati due sub-criteri: il monte ore lavorative delle ditte terze all’interno dell’impianto e l’influenza che l’installazione delle nuove tecnologie può esercitare sull’accettabilità sociale della Centrale.

Il primo sub-criterio prende in considerazione le ore di lavoro effettuate all’interno dell’impianto dalle imprese appaltatrici e sub-appaltatrici e, valuta pertanto, le ricadute che ciascuno degli scenari analizzati può avere sull’indotto.

Dalla Centrale Enel di La Casella, è stato fornito il dato sulle ore di lavoro effettuate dalle aziende terze nel 2016 che fa riferimento alla situazione attuale dell’impianto. Per gli altri scenari è stato stimato un incremento rispetto a questo dato, in considerazione delle ore di lavoro necessarie per l’implementazione delle nuove tecnologie e per la loro manutenzione. In particolare si prevede un incremento del 8% per lo Scenario 1, del 5% per lo Scenario 2 e del 10% per lo Scenario 3 (Tabella 8).

Il secondo sub-criterio fa riferimento all’impatto positivo che l’installazione delle nuove tecnologie può esercitare sulla comunità locale, in seguito al miglioramento delle performance ambientali nei differenti scenari considerati.

In particolare è stata effettuata una valutazione qualitativa per il suddetto indicatore. Pertanto in considerazione delle stime effettuate che evidenziano un miglioramento delle performance ambientali per tutti e tre gli scenari analizzati, è stato previsto un impatto positivo per tutte e tre le alternative sulla comunità locale.

32

Tabella 8: Sub-criterio N° ore di lavoro.

3.5. Criterio tecnologico

Nel presente studio è stato tenuto in considerazione anche un criterio tecnologico. In particolare è stato valutato un indicatore di flessibilità dell’impianto per i differenti scenari ipotizzati.

L’indicatore si basa sulla flessibilità operativa del Gruppo per le differenti tipologie di avviamenti, a freddo, a tiepido e a caldo, e quindi sulla possibilità che ciascuna tecnologia offre al Gruppo per poter entrare in funzione nel minor tempo possibile se chiamato in produzione dal Gestore del Mercato Elettrico.

Per il suddetto indicato stata fornito un giudizio qualitativo assegnandogli per ogni scenario una valutazione che può essere bassa o elevata in funzione delle caratteristiche delle tecnologie installate. In particolare è stato assegnato per lo Scenario 1 e per lo Scenario 3 una flessibilità elevata, mentre per le caratteristiche intrinseche della tecnologia dello Scenario 2 il valore assegnato per l’indicatore di flessibilità dell’impianto è basso.

3.6. I dati raccolti sulle emissioni degli NOx

In questo paragrafo verranno illustrati i dati e le stime sulle emissioni del Gruppo 1

della Centrale di La Casella, relativamente alle quantità di NOx emessi durante il

funzionamento del Gruppo al di sotto del limite tecnico ambientale, nei differenti scenari precedentemente descritti. Gli stessi saranno successivamente sottoposti a valutazione tramite una Multi-Criteria Analysis.

Le tecnologie valutate andranno a incidere in misura diversa sulla riduzione dei tempi di avviamento del Gruppo. Questo permetterà di confrontarle e di valutare l’incidenza che ognuna di esse potrà esercitare sul miglioramento delle performance ambientali e sulla flessibilità della sezione.

33

3.6.1. Scenario 1: Installazione degli attemperatori

Per stimare la quantità di emissioni ipotizzabili per lo Scenario 1 sono stati analizzati i dati reali per un avviamento a freddo, uno a tiepido e uno a caldo per il Gruppo 1. Sono stati presi in considerazione il tempo impiegato per raggiungere il limite tecnico ambientale di 95

MW, la linea di carico del TG con la potenza attiva e le relative emissioni degli NOx.

Tramite l’utilizzo degli attemperatori sarà possibile svincolare parzialmente il funzionamento del TG dal riscaldamento della TV. Di conseguenza il TG potrà seguire la propria linea di carico senza dover stazionare al carico di avviamento di circa 40 MW per l’intervallo di tempo necessario a portare in temperatura la Turbina Vapore.

Pertanto, basandoci sulla riduzione del tempo utile al TG per raggiungere il minimo tecnico ambientale e conoscendo la concentrazione media oraria delle sostanze emesse al

camino, è stato possibile calcolare la riduzione delle emissioni degli NOx per ciascun tipo di

avviamento, considerando una linea di carico con un andamento pressoché costante per il TG. Per quanto riguarda l’avviamento a freddo, nel grafico 12 possiamo vedere il diagramma di carico con l’attuale assetto impiantistico e il rispettivo andamento delle

emissioni degli NOx in relazione all’aumento della potenza attiva. Nel grafico 13 troviamo

invece le stesse informazioni riferite ad un avviamento a freddo con l’utilizzo degli attemperatori.

Dal confronto tra i due grafici si può notare come il tempo necessario per raggiunger i 95 MW, che rappresentano il minimo tecnico ambientale del TG, si riduca da circa 170 minuti a circa 30 minuti.

34

Grafico 12: Andamento delle emissioni degli NOx per un avviamento a freddo con l'attuale assetto impiantistico.

Grafico 13: Andamento delle emissioni degli NOx per un avviamento a freddo con l'installazione degli attemperatori.

Si stima che, il restringimento dell’intervallo di tempo utile al TG per raggiungere i 95 MW, in seguito all’installazione degli attemperatori, permetterebbe per il singolo avviamento

una riduzione di circa lo 0,11% sul totale degli NOx emessi dal Gruppo 1 rispetto allo stesso

avviamento effettuato con l’attuale assetto impiantistico.

Nei grafici 14 e 15 sono riportati la linea di carico del TG e l’andamento delle

emissioni degli NOx per un avviamento a tiepido, rispettivamente riferiti all’attuale assetto

35

Grafico 14: Andamento delle emissioni degli NOx per un avviamento a tiepido con l'attuale assetto impiantistico.

Grafico 15: Andamento delle emissioni degli NOx per un avviamento da tiepido con l'installazione degli attemperatori.

Dall’analisi dei due grafici possiamo evidenziare come l’utilizzo degli attemperatori in un avviamento da tiepido permetta di raggiungere i 95 MW in circa 35 minuti, contro i 90 minuti necessari senza il loro utilizzo.

I calcoli, effettuati per stimare il miglioramento delle performance emissive in seguito all’installazione degli attemperatori sul Gruppo 1, ci indicano per un singolo avviamento da

tiepido una riduzione di circa lo 0,04% per gli NOx rispetto al totale delle stesse sostanze

36 I successivi due grafici ci mostrano il diagramma di carico e gli andamenti delle per

gli NOx rispettivamente per un avviamento da caldo con l’attuale assetto impiantistico

(Grafico 16) e quello successivo all’installazione degli attemperatori (Grafico 17).

Grafico 16: Andamento delle emissioni degli NOx per un avviamento a caldo con l'attuale assetto impiantistico.

Grafico 17: Andamento delle emissioni degli NOx per un avviamento a caldo con l'installazione degli attemperatori.

Come evidenziato dal grafico per gli avviamenti a caldo, in seguito all’installazione degli attemperatori, il TG potrà raggiungere il minimo tecnico ambientale in circa 10 minuti, contro i 50 impiegati senza il loro utilizzo.