Sommario

L’obiettivo della presente tesi è quello di analizzare, in un’autovettura ad elevate prestazioni, gli effetti aerodinamici prodotti da differenti geometrie di sbocco sul fondo dell’auto del condotto anteriore per il raffreddamento del radiatore dell’acqua del motore. Lo studio viene svolto numericamente, mediante l’utilizzo del codice di calcolo Fluent, sulla base della vettura Ferrari 612 Scaglietti. Alla configurazione di riferimento con vettura completamente “chiusa” e priva di condotti vengono affiancate diverse soluzioni possibili di sfogo sul fondo, di cui si analizzano le caratteristiche e si valuta la bontà.

Indice

Indice

Sommario ...ii

Indice ...iii

Indice delle Figure... v

Indice delle Tabelle... x

Introduzione...xii

CAPITOLO 1 Descrizione del codice di calcolo... 1

CAPITOLO 2 Descrizione dei modelli e del dominio di calcolo... 3

2.1 La geometria della Ferrari 612 Scaglietti ...3

2.1.1 Il modello di vettura “chiusa”...3

2.1.2 I modelli di vettura “aperti”...8

2.2 La geometria del dominio di calcolo ...13

CAPITOLO 3 Descrizione dell’analisi numerica... 15

3.1 Generazione della griglia di calcolo ...15

3.1.1 Il modello di vettura “chiusa”...15

3.1.2 I modelli di vettura “aperti”...19

3.2 Parametri di settaggio di Fluent...23

3.3 Condizioni al contorno ...25

3.4 Criterio di convergenza ...28

3.5 Parametri di definizione del radiatore ...29

5.2 Principali risultati numerici ...44

5.3 Casi Sbocco unico interno ed esterno...49

5.3.1 Risultati numerici ...49

5.3.2 Valutazioni e visualizzazioni...52

5.4 Casi Sbocco intervallato interno ed esterno ...60

5.4.1 Risultati numerici ...60

5.4.2 Valutazioni e visualizzazioni...63

5.5 Casi Alette inferiori interne ed esterne ...69

5.5.1 Risultati numerici ...69

5.5.2 Valutazioni e visualizzazioni...72

5.6 Casi Alette superiori interne ed esterne...79

5.6.1 Risultati numerici ...79

5.6.2 Valutazioni e visualizzazioni...82

CAPITOLO 6 Conclusioni e sviluppi futuri... 90

Indice delle Figure

Indice delle Figure

Figura 1.1 – Struttura del pacchetto Fluent. ...1

Figura 2.1 – La Ferrari 612 Scaglietti...3

Figura 2.2 – Dettagli inutili per l’analisi CFD: proiettori anteriori, fanaleria posteriore, guarnizioni...4

Figura 2.3 – Dettaglio della maniglia e delle guarnizioni del contorno porta...4

Figura 2.4 – Assetto della vettura utilizzato nell'analisi CFD (misure in mm). ...5

Figura 2.5 – Modello della semivettura in Gambit...6

Figura 2.6 – Trittico della Ferrari 612 Scaglietti...6

Figura 2.7 – A sinistra, vista posteriore dell'auto. A destra, dettaglio del frontale, con gli spoiler anteriori...7

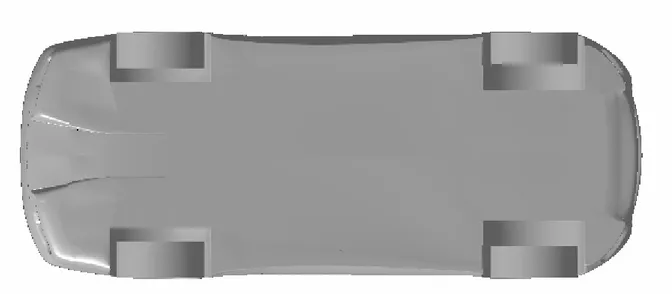

Figura 2.8 – Vista dal fondo della vettura, ove si nota la presenza dell'estrattore posteriore. ...7

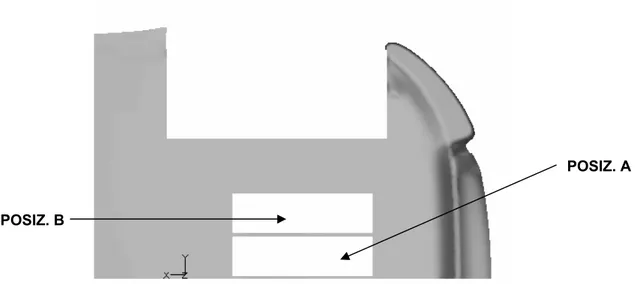

Figura 2.9 – Sezione e vista dal piano di simmetria della vettura “aperta”, da cui si nota il sistema di raffreddamento. ...8

Figura 2.10 – Soluzione Ferrari dello sbocco nel fondo (misure in mm)...9

Figura 2.11 – Geometria dell'alettatura Ferrari. ...9

Figura 2.12 – Diverse posizioni dello sbocco (Tabella 2.2)...10

Figura 2.13 – Dettaglio della vista dal basso del fondo vettura compreso tra le due ruote anteriori, con le posizioni dello sbocco (Tabella 2.2)...11

Figura 2.14 – Soluzione Ferrari con le Alette inferiori interne. ...11

Figura 2.15 – Larghezza ed altezza del semi-radiatore (misure in mm). ...12

Figura 2.16 – Il sistema di raffreddamento modellizzato...12

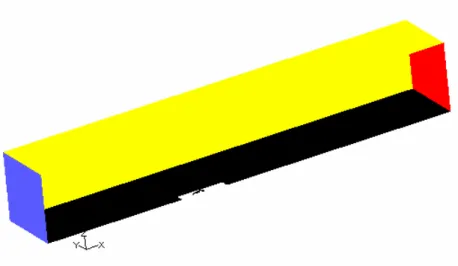

Figura 2.17 – Il box esterno grande; la sagoma della vettura è appena visibile sul pavimento. ...13

Figura 2.18 – I tre volumi costituenti il modello del sistema di raffreddamento. ...14

Figura 3.1 – A sinistra il box esterno grande, contenente il box esterno piccolo (in dettaglio a destra, con all'interno il modello di vettura)...16

Figura 3.5 – Dettaglio della mesh di superficie sul muso della macchina. ...18

Figura 3.6 – Mesh di superficie del condotto di afflusso e del radiatore, con dettaglio di quest'ultimo...19

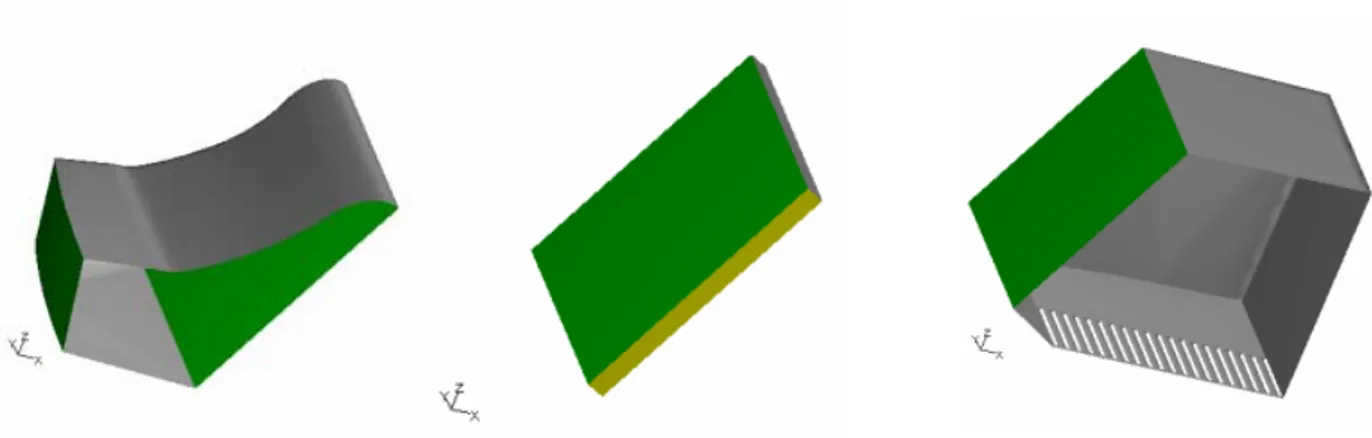

Figura 3.7 – Elemento "unitario" di sbocco. ...20

Figura 3.8 – Alette superiori interne...21

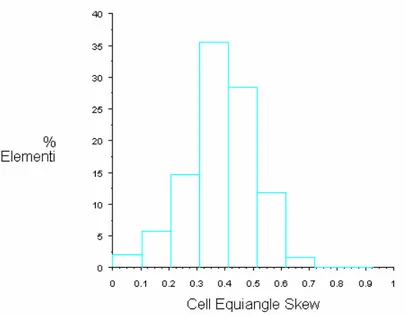

Figura 3.9 – Grafico della skewness di volume per il modello con gli sbocchi interni. ...22

Figura 3.10 – Grafico della skewness di volume per il modello con gli sbocchi esterni. ...22

Figura 3.11 – Parametri della scelta del solutore...23

Figura 3.12 – Caratteristiche del modello di turbolenza. ...24

Figura 3.13 – Dominio di calcolo...25

Figura 3.14 – Caratteristiche della condizione al contorno per la superficie Inlet...25

Figura 3.15 – Caratteristiche della condizione al contorno per la superficie Outlet. ...26

Figura 3.16 – Caratteristiche della condizione al contorno per il suolo...26

Figura 3.17 – Caratteristiche della condizione al contorno per le ruote...27

Figura 3.18 – Controllo sui residui e loro tipico andamento. ...28

Figura 3.19 – Diagramma delle caratteristiche sperimentali del radiatore...29

Figura 4.1 – Schema del sistema di riferimento e dei carichi impiegato nei calcoli...32

Figura 4.2 – I reference values per l'adimensionalizzazione delle forze e del momento. ...33

Figura 4.3 – Singoli contributi delle parti dell’auto “chiusa”, in percento rispetto al totale....34

Figura 4.4 – Distribuzione di Cp sul frontale della vettura "chiusa"...35

Figura 4.5 – Distribuzione di Cp sul dorso della vettura "chiusa". ...35

Figura 4.6 – Distribuzione di Cp sulla base della vettura "chiusa". ...36

Figura 4.7 – Distribuzione di Cp sul fondo della vettura "chiusa"; vista con ruote. ...37

Figura 4.8 – Distribuzione di Cp sul fondo della vettura "chiusa"; vista senza ruote. ...37

Figura 4.9 – Dettaglio sull'estrattore della distribuzione di Cp per la vettura "chiusa". ...38

Figura 4.10 – Distribuzione di Cp nel piano di simmetria per la vettura "chiusa"...38

Figura 4.11– Grafico dell'andamento del Cp sul profilo di mezzeria della vettura "chiusa". ..39

Figura 4.12 – Path lines relative al flusso sul fondo della vettura "chiusa". ...40

Figura 4.13 – Path lines relative al flusso sul dorso della vettura "chiusa"...41

Figura 4.14 – Vista laterale delle path lines che lambiscono la vettura "chiusa"...41

Indice delle Figure Figura 5.2 – Variazioni, per tutti i casi "aperti", del coefficiente Cz rispetto alla vettura "chiusa"...45 Figura 5.3 – Variazioni, per tutti i casi "aperti", del coefficiente Cm rispetto alla vettura

"chiusa"...46 Figura 5.4 – Variazioni, per tutti i casi "aperti", dei coefficienti Cza e Czp rispetto alla vettura "chiusa"...46 Figura 5.5 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura "chiusa".

...51 Figura 5.6 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura "chiusa".

...51 Figura 5.7 – Visualizzazione del Cp sul frontale della vettura: in alto il riferimento, a sx e a dx rispettivamente il caso con Sbocco interno ed esterno...53 Figura 5.8 – Visualizzazione del Cp sulla base della vettura: in alto il riferimento, a sx e a dx rispettivamente il caso con Sbocco interno ed esterno...54 Figura 5.9 – Visualizzazione dall’alto del Cp sulla vettura: in alto il riferimento, a sx e a dx rispettivamente il caso con Sbocco interno ed esterno...56 Figura 5.10 – Visualizzazione del Cp sul fondo della vettura: in alto il riferimento, a sx e a dx rispettivamente il caso con Sbocco interno ed esterno...57 Figura 5.11 – Visualizzazioni delle path lines sul fondo della vettura: in alto il riferimento, a sx e a dx rispettivamente il caso con Sbocco interno ed esterno...58 Figura 5.12 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...62 Figura 5.13 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...62 Figura 5.14 – Visualizzazione del Cp sul frontale della vettura: in alto a sx e a dx il

riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Sbocco intervallato interno ed esterno. ...63 Figura 5.15 – Visualizzazione del Cp sulla base della vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Sbocco intervallato interno ed esterno. ...64 Figura 5.16 – Visualizzazione dall’alto del Cp sulla vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Sbocco intervallato

Figura 5.17 – Visualizzazione del Cp sul fondo della vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Sbocco intervallato interno ed esterno. ...66 Figura 5.18 – Visualizzazioni delle path lines sul fondo della vettura: in alto a sx e a dx il

riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Sbocco intervallato interno ed esterno. ...67 Figura 5.19 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...71 Figura 5.20 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...71 Figura 5.21 – Visualizzazione del Cp sul frontale della vettura: in alto a sx e a dx il

riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette inferiori interne ed esterne...73 Figura 5.22 – Visualizzazione del Cp sulla base della vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette inferiori interne ed esterne...74 Figura 5.23 – Visualizzazione dall’alto del Cp sulla vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette inferiori interne ed esterne. ...75 Figura 5.24 – Visualizzazione del Cp sul fondo della vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette inferiori interne ed esterne...76 Figura 5.25 – Visualizzazioni delle path lines sul fondo della vettura: in alto a sx e a dx il

riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette inferiori interne ed esterne...77 Figura 5.26 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...81 Figura 5.27 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...81 Figura 5.28 – Visualizzazione del Cp sul frontale della vettura: in alto a sx e a dx il

riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette superiori interne ed esterne...82

Indice delle Figure Figura 5.29 – Visualizzazione del Cp sulla base della vettura: in alto a sx e a dx il riferimento

di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette superiori interne ed esterne...83 Figura 5.30 – Visualizzazione dall’alto del Cp sulla vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette superiori interne ed esterne. ...85 Figura 5.31 – Visualizzazione del Cp sul fondo della vettura: in alto a sx e a dx il riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette superiori interne ed esterne...86 Figura 5.32 – Visualizzazioni delle path lines sul fondo della vettura: in alto a sx e a dx il

riferimento di Sbocco unico interno ed esterno, sotto rispettivamente il caso con Alette superiori interne ed esterne...87 Figura 5.33 – Singoli contributi delle parti dell’auto al ∆Cx*100 tra le vetture con Alette

superiori e quelle con Alette inferiori...88 Figura 5.34 – Singoli contributi delle parti dell’auto al ∆Cz*100 tra le vetture con Alette

superiori e quelle con Alette inferiori...88 Figura 5.35 – Singoli contributi delle parti dell’auto al ∆Cx*100 tra le vetture con Alette

Indice delle Tabelle

Tabella 2.1 – Caratteristiche geometriche del modello, riferite a metà vettura...6

Tabella 2.2 – Modelli "aperti" della Ferrari Scaglietti; valori riferiti alla semivettura. ...10

Tabella 3.1 – Caratteristiche della mesh del modello chiuso. ...16

Tabella 3.2 – Caratteristiche della mesh del modello con gli sbocchi interni...22

Tabella 3.3 – Caratteristiche della mesh del modello con gli sbocchi esterni...22

Tabella 3.4 – Coseni direttori relativi alla faccia d'ingresso del radiatore. ...31

Tabella 3.5 – Costanti caratteristiche del radiatore. ...31

Tabella 5.1 – Tabella relativa alla variazione, per tutti i casi, dei coefficienti aerodinamici rispetto alla vettura "chiusa"...44

Tabella 5.2 – Velocità ed aree di attraversamento del radiatore e di sbocco. ...48

Tabella 5.3 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura "chiusa". ...49

Tabella 5.4 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura "chiusa". ...50

Tabella 5.5 – Singoli contributi delle parti dell’auto al ∆Cm*100 rispetto alla vettura "chiusa". ...50

Tabella 5.6 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...60

Tabella 5.7 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...61

Tabella 5.8 – Singoli contributi delle parti dell’auto al ∆Cm*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...61

Tabella 5.9 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...69

Tabella 5.10 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...70

Tabella 5.11 – Singoli contributi delle parti dell’auto al ∆Cm*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...70

Indice delle Tabelle Tabella 5.12 – Singoli contributi delle parti dell’auto al ∆Cx*100 rispetto alla vettura con Sbocco unico rispettivamente interno ed esterno. ...79 Tabella 5.13 – Singoli contributi delle parti dell’auto al ∆Cz*100 rispetto alla vettura con

Sbocco unico rispettivamente interno ed esterno. ...80 Tabella 5.14 – Singoli contributi delle parti dell’auto al ∆Cm*100 rispetto alla vettura con

Introduzione

Il movimento di un’autovettura genera due tipi di flussi d’aria: un flusso esterno attorno all’auto stessa, ed uno interno attraverso le parti aperte sulla superficie. Questi due flussi, dal momento che si influenzano reciprocamente, sono strettamente legati, e pertanto devono essere considerati assieme.

Un fondamentale flusso interno è quello che, grazie all’aiuto di un radiatore, permette di smaltire il calore prodotto dal motore: da una bocca aperta sulla parte anteriore dell’auto ha origine un condotto interno di varia forma che adduce aria fresca al radiatore con una certa velocità. L’aria calda in uscita dal radiatore può essere poi trattata in diversi modi: viene lasciata disperdere nel vano motore, oppure canalizzata così da sfogare o nella parte alta della carrozzeria o nei passaruota anteriori o ancora nel fondo della vettura.

Nel presente lavoro si è analizzato numericamente a questo proposito il comportamento della Ferrari 612 Scaglietti, che adotta l’ultimo tipo di soluzione, quello che prevede di sfogare l’aria esausta nel fondo carenato sottoscocca.

Dapprima, come caso di riferimento, è stato studiato il solo flusso esterno dell’auto che si ottiene da un modello della vettura privo di radiatore e di relativi condotti di afflusso e deflusso, con le prese d’aria tappate in corrispondenza della superficie esterna. Sono state poi analizzate la soluzione Ferrari ed altre varianti dipendenti sia dalla posizione laterale dello sbocco sul fondo (più vicina alla mezzeria della vettura oppure più esterna e vicina alle ruote anteriori), sia dall’introduzione o meno di elementi collocati sulla superficie di sbocco (elementi piani o alette inclinate) con conseguente modificazione dell’area di uscita del flusso. Tra le diverse soluzioni sono state riscontrate notevoli variazioni dei coefficienti aerodinamici e del bilanciamento della vettura, e ne è stata cercata una giustificazione.

L’analisi aerodinamica di un’autovettura viene oggi sempre più spesso eseguita con l’ausilio di tecniche numeriche, o CFD (Computational Fluid Dynamics).

Rispetto ai tradizionali metodi di valutazione delle prestazioni aerodinamiche di un veicolo, e cioè la galleria del vento e il test su strada, l’aerodinamica computazionale permette di ridurre i costi e soprattutto i tempi necessari per arrivare ai risultati. Notevole è inoltre la flessibilità di questo mezzo, potendo modificare il modello CAD e rilanciare la simulazione in tempi brevissimi, senza dover aspettare la modifica fisica del veicolo o la costruzione di un nuovo

Introduzione visualizzazioni e informazioni sulle grandezze fisiche coinvolte in ogni punto del dominio di calcolo. Già queste semplici considerazioni sono sufficienti per far capire come oggi, grazie anche all’ausilio di mezzi di calcolo sempre più potenti, la CFD stia ottenendo sempre maggiori spazi e consensi.

Al momento, comunque, l’aerodinamica computazionale è vista come uno strumento complementare piuttosto che in diretta concorrenza o in sostituzione, ad esempio, dello studio in galleria del vento, visti anche gli inevitabili errori connessi alla risoluzione numerica delle complesse equazioni della fluidodinamica che qui devono essere approssimate, e quindi la difficoltà nel fornire risultati validi in modo assoluto. La forza della CFD in questo senso è quella di fornire gli effetti sulle variabili aerodinamiche di variazioni di geometria su un modello rispetto ad un caso di riferimento, potendo quindi rilevare le differenze tra i casi anziché i rispettivi valori assoluti; variazioni su casi che si suppongono essere affette dallo stesso errore, e quindi credibili più del numero secco. Un simile approccio è stato usato in questo lavoro, in cui la CFD ha permesso di confrontare tra loro molteplici soluzioni ad uno stesso requisito, con minimo dispendio di tempo e denaro.

CAPITOLO 1

Descrizione del codice di calcolo

Il codice di calcolo che è stato utilizzato per l’analisi numerica è il pacchetto Fluent 6.0/6.1. Esso consiste di tre programmi distinti:

• Gambit, il pre-processore per la modellazione geometrica e la generazione della griglia di calcolo 2D/3D (mesh)

• Tgrid, un pre-processore addizionale che può generare griglie di volume da esistenti

mesh di superficie

• Fluent, il solutore, tramite il quale viene completato il lavoro dei precedenti software imponendo le condizioni al contorno, svolgendo le iterazioni di calcolo ed infine effettuando il post-processing.

CAP. 1 – Descrizione del codice di calcolo In questo lavoro si è proceduto prendendo in esame in Gambit i file .igs e .stp delle varie parti geometriche dell’auto (carrozzeria, fondo anteriore, ecc…) provenienti direttamente da modellatori CAD 3D in uso presso Ferrari: dapprima essi sono stati letti, quindi sono stati singolarmente “ripuliti” ad uso della simulazione CFD, ed infine sono stati assemblati a determinare un unico volume chiuso. A questo punto, costruito il dominio di calcolo, sempre in Gambit è stata generata la mesh di superficie e di volume; il file di output .msh è stato poi letto in Fluent, ove si è completato l’intero processo.

Si sceglie di far risolvere a Fluent le equazioni di Navier-Stokes secondo un approccio RANS (Reynolds Averaged Navier-Stokes Method).

Il flusso attorno ad una vettura può essere considerato completamente turbolento (visto l’elevato numero di Reynolds, in genere > 106 riferito alla velocità di crociera), e quindi non stazionario; le equazioni di Navier-Stokes non stazionarie pertanto descriverebbero adeguatamente questo tipo di flusso. Purtroppo le soluzioni esatte di queste equazioni (che costituiscono un complesso sistema accoppiato, non lineare, del secondo ordine, alle derivate parziali) sono note solo per pochi casi, quindi per poter risolvere un maggior numero di problemi esse vanno necessariamente approssimate.

L’approccio classico utilizzato per descrivere moti turbolenti con le equazioni di Navier-Stokes è quello di dividere il moto in due parti: un flusso medio stazionario e un flusso non stazionario che si sovrappone al primo. Frazionando le variabili interessate nelle due componenti, introducendole nelle equazioni di N-S non stazionarie e facendo la media temporale dei termini otteniamo infine le cosiddette equazioni RANS, forma stazionaria delle equazioni di N-S; esse ci forniscono pertanto i valori medi delle grandezze nel dominio, e quindi l’effetto del moto turbolento sul flusso medio. Sono state però introdotte nuove quantità, risultanti dal processo di media, che sbilanciano l’equilibrio tra il numero delle equazioni e quello delle incognite verso quest’ultimo.

La chiusura delle equazioni RANS è garantita quindi fornendo delle equazioni aggiuntive, il cosiddetto modello di turbolenza, che collega i termini non stazionari fluttuanti con quelli del flusso medio. Naturalmente, il realismo della simulazione tramite le equazioni RANS è dipendente dal modello di turbolenza utilizzato. In campo automobilistico viene spesso impiegato il modello k-ε, adatto per i flussi turbolenti ad alto numero di Reynolds quali quelli caratteristici di un’autovettura; anche per questo lavoro è stata perciò confermata questa

CAPITOLO 2

Descrizione dei modelli e del dominio di calcolo

2.1 La geometria della Ferrari 612 Scaglietti

2.1.1 Il modello di vettura “chiusa”

La Ferrari 612 Scaglietti, così nominata in onore dello stimato carrozziere di Enzo Ferrari, è una vettura coupè a quattro posti che sostituisce la famosa 2+2 Ferrari 456 GT e M. Pur essendo quindi una grossa berlina “di famiglia”, concepita per far compiere lunghi viaggi in tutta comodità a ben 4 occupanti, ciononostante conserva i tratti distintivi delle Ferrari più performanti, raggiungendo con estrema facilità le prestazioni più elevate. Dal punto di vista aerodinamico, questo si traduce nell’adozione di elementi caratteristici di vetture più estreme (come il fondo carenato, lo spoiler e l’estrattore posteriore) in un corpo macchina che, per esigenze di spazio interno all’abitacolo, è soggetto a precisi vincoli di forma.

CAP. 2 – Descrizione dei modelli e del dominio di calcolo Per la costruzione del modello geometrico della vettura adatto allo studio CFD, sono stati usati i file formato .igs e .stp della carrozzeria, del fondo anteriore e di quello posteriore ottenuti da Ferrari. In Gambit si è provveduto ad eliminare dai suddetti file tutti quegli elementi di dettaglio della vettura ritenuti inutili o addirittura dannosi al buon fine dell’analisi numerica, come maniglie delle porte, proiettori dei fari, guarnizioni dei vetri e dei cofani, bocchettone di rifornimento, scudetto Ferrari, ecc…

Figura 2.2 – Dettagli inutili per l’analisi CFD: proiettori anteriori, fanaleria posteriore, guarnizioni.

Figura 2.3 – Dettaglio della maniglia e delle guarnizioni del contorno porta.

Gambit le geometrie così modificate singolarmente sono state assemblate, e completate con il disegno di tutti gli elementi ancora mancanti (fondo centrale, passaruota, ruote).

Allo scopo di costruire un iniziale modello di riferimento, la vettura è stata dapprima valutata nella sua versione “chiusa”, ovvero senza considerare la presenza dei flussi interni. Nel modello geometrico relativo sono state quindi tappate all’altezza della superficie esterna le zone di origine e di sbocco dei flussi interni, cioè le prese d’aria per il raffreddamento dei radiatori, del motore, dei freni, e lo sfogo sul fondo dell’auto. Nel paragrafo successivo viene poi trattata la geometria dei modelli “aperti”.

Con il disegno del box di calcolo e la creazione di un unico volume chiuso (si veda in seguito il Paragrafo 2.2), il modello geometrico risulta pronto per lo stadio successivo, la discretizzazione (creazione della mesh).

L’auto è stata posta in assetto rispetto al suolo, secondo le indicazioni Ferrari. Le altezze rispetto al terreno del fondo dell’auto, misurate in corrispondenza degli assi ruota anteriore e posteriore, sono indicate in Figura 2.4.

Figura 2.4 – Assetto della vettura utilizzato nell'analisi CFD (misure in mm).

Allo scopo di ridurre il numero di celle della successiva mesh, vista la necessità di dover effettuare i calcoli in tempi ragionevoli su molte configurazioni, è stata sfruttata la simmetria del veicolo rispetto al piano longitudinale di mezzeria; il modello utilizzato per le simulazioni (in scala 1:1) consiste pertanto di solo metà vettura, le cui dimensioni principali vengono riassunte nella Tabella 2.1.

CAP. 2 – Descrizione dei modelli e del dominio di calcolo Lunghezza 4.902 m Larghezza 0.976 m Altezza 1.344 m Passo 2.95 m Area di riferimento 1.086 m2

Tabella 2.1 – Caratteristiche geometriche del modello, riferite a metà vettura.

Figura 2.7 – A sinistra, vista posteriore dell'auto. A destra, dettaglio del frontale, con gli spoiler anteriori.

CAP. 2 – Descrizione dei modelli e del dominio di calcolo

2.1.2 I modelli di vettura “aperti”

Per poter studiare le caratteristiche aerodinamiche della vettura in presenza del flusso interno per il raffreddamento del radiatore, è necessario un modello “aperto” della vettura, ovvero in cui il flusso possa entrare, attraverso la bocca presa d’aria anteriore, in un condotto di afflusso al radiatore, attraversi quest’ultimo e quindi esca, riunendosi al flusso esterno tramite un condotto di deflusso. Per la costruzione geometrica di questo modello, si è partiti dalla versione “chiusa” illustrata nel precedente paragrafo: in Gambit, una volta rimossa la superficie solida di ingresso del flusso interno, sono stati aggiunti il condotto di afflusso e il radiatore provenienti da Ferrari, mentre è stato disegnato un semplice condotto di deflusso dal radiatore al fondo anteriore dell’auto, zona in cui in questa vettura è stato posizionato lo sfogo del flusso interno.

E’ da far notare che, nell’auto reale, non esiste un effettivo condotto di deflusso, in quanto la posizione in cui questo si collocherebbe risulta occupata dal motore, disposto qui anteriormente; l’aria in uscita dal radiatore è pertanto lasciata sfogare liberamente all’interno del vano motore (ma è presente un sistema di alettatura sul fondo vettura). Per l’analisi CFD è invece preferibile inserire un condotto di questo tipo, così da semplificare la generazione della griglia; ad ogni modo, non volendo imporre una forma precisa, detto condotto è stato lasciato volutamente essenziale.

CONDOTTI

BOCCA PRESA D’ARIA

RADIATORE

Per quanto riguarda la geometria della zona dello sbocco nel fondo dell’auto, la soluzione utilizzata da Ferrari è rappresentata in Figura 2.10; nella successiva Tabella 2.2 essa viene denominata Alette inferiori interne, ed è il modello n° 5. Si tratta di un’area rettangolare, posizionata sul fondo dell’auto tra le ruote anteriori, all’interno della quale sono sistemati alternativamente elementi piani ed alette inclinate di 30° verso il basso (Figura 2.11).

A questa soluzione si è deciso di affiancare per l’analisi CFD altre 7 alternative, che considerano anche le possibilità di posizionare diversamente le alette, o di levarle, o di eliminare anche gli elementi piani, il tutto in 2 possibili collocazioni in senso laterale, per un totale di 8 geometrie realizzabili. Si notino le differenze osservando la Tabella 2.2 e le figure alle pagine seguenti.

Figura 2.10 – Soluzione Ferrari dello sbocco nel fondo (misure in mm).

CAP. 2 – Descrizione dei modelli e del dominio di calcolo

Numero modello Posizione Nome Area di sbocco [m2]

1 1 A Sbocco unico interno 0.076

2 1 B Sbocco unico esterno 0.076

3 2 A Sbocco intervallato interno 0.043 4 2 B Sbocco intervallato esterno 0.043 5 3 A Alette inferiori interne 0.019 6 3 B Alette inferiori esterne 0.019 7 4 A Alette superiori interne 0.019 8 4 B Alette superiori esterne 0.019

Tabella 2.2 – Modelli "aperti" della Ferrari Scaglietti; valori riferiti alla semivettura.

POSIZ. A POSIZ. B

Figura 2.13 – Dettaglio della vista dal basso del fondo vettura compreso tra le due ruote anteriori, con le posizioni dello sbocco (Tabella 2.2).

CAP. 2 – Descrizione dei modelli e del dominio di calcolo Il radiatore si presenta come un volume di forma parallelepipeda profondo 36 mm e inclinato di 27° rispetto al piano trasversale verticale yz. Lo schema bidimensionale frontale del semi-radiatore è riportato in Figura 2.15, cui segue la figura del sistema di raffreddamento nel suo complesso (anche questo, come la vettura, viene modellizzato solo per metà, sfruttando la sua simmetria rispetto al piano longitudinale di mezzeria).

2.2 La geometria del dominio di calcolo

Per effettuare l’analisi CFD, è necessario indicare le dimensioni del volume d’aria che circonda la vettura (dominio di calcolo) nel quale Fluent calcola la soluzione. Nelle simulazioni si intende riprodurre il moto traslazionale della vettura su strada liscia in aria libera e ferma; per la reciprocità, si dà anzi il moto all’aria tenendo ferma la vettura. Il box di calcolo, non dovendo quindi simulare effetti di parete presenti ad esempio in galleria, dovrebbe così essere il più grande possibile, per fare in modo che l’imposizione delle condizioni al contorno sulle sue superfici sufficientemente lontane dal modello non influenzi il risultato numerico. Naturalmente, la creazione di un dominio “infinito” o molto grande si scontra con la disponibilità di risorse di calcolo, che limita il numero massimo di celle di volume su cui calcolare la soluzione.

Sulla base delle precedenti considerazioni, prendendo come corda la lunghezza della vettura, il dominio di calcolo è stato scelto essere un parallelepipedo di questa estensione:

• 13 corde a monte della vettura • 22 corde a valle

• 5.5 corde di lato • 5.5 corde sopra

Il suolo, su cui poggia il veicolo, costituisce la superficie inferiore del box, di cui anche un lato coincide con il piano longitudinale di mezzeria dell’auto (si ricordi che viene modellizzata solo metà vettura). Il dominio si estende complessivamente per oltre 176 m in direzione longitudinale e circa 28 m in direzione laterale e in altezza; il rapporto di bloccaggio è inferiore allo 0.14 %.

CAP. 2 – Descrizione dei modelli e del dominio di calcolo All’interno di questo box “grande” verrà poi disegnato un volume più piccolo (per il suo scopo e per le sue dimensioni si faccia riferimento al paragrafo successivo). Le superfici di questo box più interno, assieme a quelle della vettura, costituiranno quindi i bordi del dominio geometrico chiuso che racchiuderà il quantitativo di fluido (aria) più vicino all’auto (e sarà denominato box esterno piccolo). L’aria rimasta compresa tra le superfici del box piccolo e quelle del volume più esterno farà invece parte del dominio chiuso chiamato box esterno grande.

Infine, i modelli di vettura “aperti”, ossia con il flusso interno, oltre ai 2 principali volumi di fluido ne hanno anche altri, cioè quelli collegati alla presenza del sistema di raffreddamento: il volume racchiuso dalle superfici del condotto di afflusso al radiatore, quello del radiatore stesso, e quello del condotto di deflusso. Per la schematizzazione della zona di sbocco si veda il Paragrafo 3.1.2.

CAPITOLO 3

Descrizione dell’analisi numerica

3.1 Generazione della griglia di calcolo

3.1.1 Il modello di vettura “chiusa”

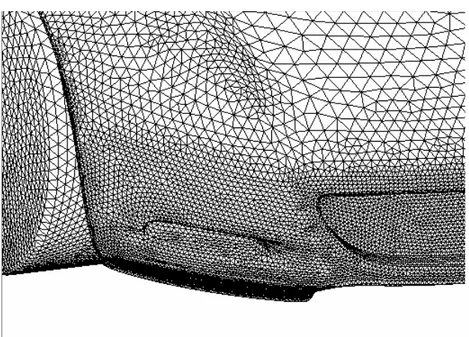

Il passo successivo alla definizione degli aspetti geometrici è quello di discretizzare le superfici ed i volumi di calcolo (creazione della mesh). Questa è un’azione fondamentale, che consente poi al solutore di risolvere il problema fluidodinamico punto per punto, anzi, meglio, cella per cella, secondo la risoluzione spaziale con cui si creerà la griglia.

Realizzare la mesh è un’operazione da compiere con molta attenzione, anche perché è sottoposta a due requisiti antitetici: le celle create non devono essere né troppo piccole da risultare in numero eccessivo rispetto alle risorse di calcolo disponibili, né troppo grandi per non perdere il dettaglio della superficie geometrica sottostante su cui si appoggiano.

L’operazione di grigliatura superficiale deve quindi partire dalle zone più piccole e geometricamente complesse del modello (ad esempio le superfici ad alta curvatura del frontale e del retro dell’auto), che necessitano delle dimensioni minime delle celle, per poi poter allargarsi alle zone più ampie e regolari della vettura (come il cofano, il fondo, il tetto), che consentono di utilizzare celle superficiali di dimensioni maggiori e quindi di risparmiarne il numero.

Lo sviluppo della griglia di volume, infine, parte da quella superficiale: appoggiandosi sulle celle più piccole sul modello, la mesh si estende sino a raggiungere i bordi del box esterno grande di calcolo, su cui era stata a sua volta imposta una mesh superficiale, in genere abbastanza rada per contenere il numero di elementi complessivi. E’ opportuno che questa propagazione avvenga nel modo più regolare possibile; a questo scopo è stato creato quindi un sottodominio interno al dominio più grande (box esterno piccolo), con l’ulteriore compito di tenere fitta la mesh di volume solo ove serve, cioè solo in prossimità della vettura.

CAP. 3 – Descrizione dell’analisi numerica Le dimensioni del nuovo box interno sono:

• 1 corda a monte della vettura • 2 corde a valle

• 0.5 corde di lato • 0.5 corde sopra

Figura 3.1 – A sinistra il box esterno grande, contenente il box esterno piccolo (in dettaglio a destra, con all'interno il modello di vettura).

L’intero processo di generazione della griglia è stato effettuato in Gambit; sono stati utilizzati elementi triangolari di tipo Pave per la mesh di superficie, e tetraedri (Tet/Hybrid) di tipo TGrid per quella di volume. Il controllo della qualità della mesh non strutturata così ottenuta è stato fatto con l’esame della skewness sia 2D che 3D, in particolare considerando l’EquiAngle Skew.

I valori ottenuti, ricavabili dalla tabella e dal grafico seguente, indicano che la mesh raggiunta è di buona qualità.

Tipo di mesh N° di elementi Tipo di elementi Skewness max Skewness media

Superficie 382834 Triangoli 0.75 0.11

Volume 1988955 Tetraedri 0.93 0.38

Figura 3.2 – Grafico della skewness di volume per il modello "chiusa".

Si fanno seguire alcune immagini relative alla griglia per questo modello di vettura. In particolare si noti la soluzione adottata per il contatto ruota-suolo (Figura 3.4): si è frapposto tra i due elementi un sorta di piccolo “cuscino”, allo scopo di evitare la divergenza della soluzione come accadrebbe se ci fosse aderenza su una linea ideale.

CAP. 3 – Descrizione dell’analisi numerica

Figura 3.4 – Dettaglio della mesh nella zona di contatto ruota-suolo.

3.1.2 I modelli di vettura “aperti”

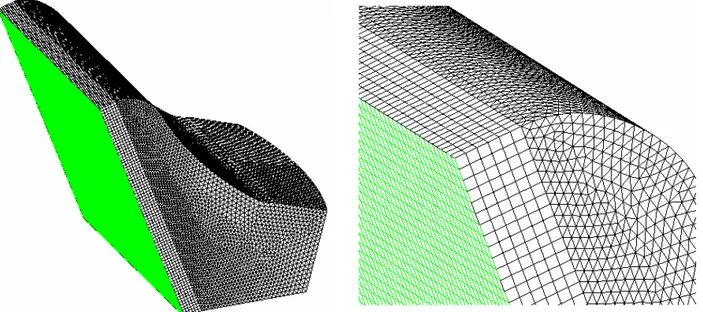

La presenza del sistema di raffreddamento del motore, con i condotti, il radiatore e lo sbocco nel fondo, ha aggiunto non poche complicazioni al procedere del lavoro. Se è vero che la mesh dei condotti di afflusso e di deflusso è stata creata senza particolari preoccupazioni, generando prima la griglia delle superfici e poi quella dei volumi racchiusi (come per il caso “chiusa”), non così è stato per il radiatore e per la zona di sbocco, fonti di inevitabili complicazioni numeriche.

La mesh del volume radiatore e delle sue superfici deve essere creata di tipo strutturato, anziché di tipo non strutturato come per tutto il resto della vettura: questo evita la divergenza della soluzione numerica. Probabilmente, infatti, questo tipo di mesh è in grado di affrontare in modo migliore l’imposizione della condizione al contorno di Porous zone che è stata usata per definire il comportamento del corpo radiatore (vedi Paragrafo 3.5).

In conseguenza di ciò, dunque, le superfici del radiatore sono state discretizzate con elementi quadrati tipo Quad/Map, ed il suo volume con prismi tipo Hex/Map; nel complesso la griglia di calcolo per la vettura risulta quindi di tipo misto. Si è avuto anche l’accortezza di posizionare almeno qualche nodo nello spessore del radiatore (qui 5), allo scopo di poter ben rappresentare questa zona con elevati gradienti di pressione; questo ha portato inevitabilmente ad un aumento del numero di elementi complessivi utilizzati.

CAP. 3 – Descrizione dell’analisi numerica Per la realizzazione della mesh della zona di sbocco nel fondo, invece, si è dovuto tenere in considerazione il fatto che sono presenti differenti configurazioni di sfogo, e che quindi sono numerosi i casi che richiedono un grigliatura personalizzata. Allo scopo dunque di limitare il numero di files con cui operare, si è costruita in Gambit una geometria ripetitiva che permetta di ottenere tutte le diverse configurazioni in un file solo, al variare semplicemente delle condizioni al contorno da imporre.

Più in dettaglio, per avere ad esempio disponibili in un unico file tutte e quattro le configurazioni di sbocco interno (di tipo A in Tabella 2.2), si è costruito l’elemento “unitario” di sbocco di Figura 3.7, a forma di parallelepipedo.

Figura 3.7 – Elemento "unitario" di sbocco.

Ogni singolo volume elementare, che viene ripetuto uguale a se stesso in numero pari alla quantità di alette o di elementi piani presenti sull’area di sbocco, è in realtà costituito da 2 volumi più piccoli, uno superiore e l’altro inferiore, i quali hanno a comune la faccia appartenente al piano in cui è contenuto il fondo. Essendo costituiti da superfici di forma semplice, questi volumi sono di facile discretizzazione sia di superficie che di volume, a patto di tenere un livello di infittimento della mesh abbastanza elevato per non perdere in definizione.

Una volta passato il modello in Fluent, basta semplicemente settare ognuna delle 5 superfici che costituiscono entrambi i volumi di volta in volta come Wall (cioè superficie solida,

e superiori relative alla posizione di sbocco più interno. Il risultato, ad esempio per quanto riguarda l’ultima soluzione, è visibile in Figura 3.8.

Figura 3.8 – Alette superiori interne.

Ripetendo questa procedura anche per i casi con sbocco esterno (cioè più vicino alla ruota anteriore anziché alla mezzeria della vettura), si generano complessivamente solo 2 files di Gambit (ognuno relativo ad 1 posizione in senso laterale degli sbocchi) che contengono la totalità degli 8 casi da analizzare con vettura “aperta”, con ovvia riduzione di tempi e di impiego di risorse (solo 2 vetture anziché 8 da discretizzare con mesh impegnative da milioni di elementi).

Com’era naturale attendersi, la presenza dei condotti, del radiatore e dei volumi elementari ha fatto sì che il numero di celle della mesh di superficie e di volume venisse aumentato considerevolmente, fino ai limiti massimi dell’attuale potenza di calcolo disponibile. Tale circostanza ha reso di fatto impossibile eseguire qui qualunque analisi di sensibilità dei risultati al variare della griglia, essendo stata questa già tenuta il più rada possibile e ciononostante si sono ottenuti valori limite di numero di elementi.

Si fanno seguire a pagina successiva le principali caratteristiche della mesh dei 2 files relativi ai casi di sbocco interno e sbocco esterno costruiti.

CAP. 3 – Descrizione dell’analisi numerica

Tipo di mesh N° di elementi Tipo di elementi Skewness max Skewness media

Superficie 543451 Triangoli / quadrati 0.84 0.10

Volume 3063865 Tetraedri / prismi 0.89 0.38

Tabella 3.2 – Caratteristiche della mesh del modello con gli sbocchi interni.

Figura 3.9 – Grafico della skewness di volume per il modello con gli sbocchi interni.

Tipo di mesh N° di elementi Tipo di elementi Skewness max Skewness media

Superficie 556302 Triangoli / quadrati 0.84 0.10

Volume 3191111 Tetraedri / prismi 0.93 0.37

3.2 Parametri di settaggio di Fluent

Vengono di seguito illustrate le operazioni effettuate per impostare i parametri principali del codice di calcolo Fluent.

Dopo aver importato in Fluent i files .msh della griglia generati da Gambit, è necessario riordinare il dominio di calcolo ed eventualmente dare un comando di

Smooth/Swap: la prima operazione consente la riorganizzazione delle celle in modo da

velocizzare il tempo di calcolo per le iterazioni, la seconda provvede a ridurre il valore della

skewness mediante lo spostamento dei nodi e l’unione degli elementi contigui. Quest’ultima

operazione deve essere effettuata con attenzione, in quanto può essere causa di variazioni non desiderate nella geometria del modello.

In un secondo momento si deve passare alla scelta del tipo di solutore, che in questo caso è quello Segregated/Implicit (Figura 3.11). La simulazione che vogliamo effettuare è poi di tipo stazionario (Steady).

Figura 3.11 – Parametri della scelta del solutore.

Per quanto riguarda il modello di turbolenza utilizzato per chiudere le equazioni RANS, è stato scelto il k-ε (Figura 3.12), un modello di tipo eddy viscosity con 2 equazioni differenziali di trasporto, una in k (energia cinetica turbolenta per unità di massa) ed una in ε (velocità di dissipazione turbolenta per unità di massa). Va poi settato l’uso delle

Non-CAP. 3 – Descrizione dell’analisi numerica

equilibrium wall functions, raccomandato per lo studio di flussi turbolenti separati o in zone

con elevati gradienti di pressione.

Figura 3.12 – Caratteristiche del modello di turbolenza.

Vanno inoltre impostati gli Under Relaxation Factors, che controllano la rapidità di convergenza della soluzione numerica. Questi valori sono stati presi direttamente da [1].

Infine, vanno assegnate a Fluent le Operating Conditions, e le condizioni al contorno (di cui si parlerà nel paragrafo successivo); per quanto riguarda le prime, si utilizza l’atmosfera standard.

3.3 Condizioni al contorno

Su ogni elemento di superficie o di volume discretizzato deve essere imposta una condizione al contorno, per far riconoscere a Fluent la funzione di quell’elemento.

OUTLET

INLET

Figura 3.13 – Dominio di calcolo.

La faccia anteriore del dominio di calcolo (Inlet), che rappresenta la superficie d’ingresso del flusso, viene settata come Velocity Inlet (Figura 3.14). Al flusso viene data velocità asintotica di 33 m/s, pari a 120 km/h.

Figura 3.14 – Caratteristiche della condizione al contorno per la superficie Inlet.

Quanto invece alla superficie posteriore (Outlet), essa viene settata con la condizione al contorno di pressione di tipo Pressure Outlet (Figura 3.15).

CAP. 3 – Descrizione dell’analisi numerica

Figura 3.15 – Caratteristiche della condizione al contorno per la superficie Outlet.

Alle pareti laterali e superiore del box esterno grande è stata imposta la condizione di

Simmetry, mentre a quella inferiore, che fa da suolo, la condizione di Wall, in particolare Moving Wall con la stessa velocità traslazionale del flusso asintotico (Figura 3.16).

Figura 3.16 – Caratteristiche della condizione al contorno per il suolo.

Per quanto riguarda il box interno piccolo, tutte le sue pareti, ad esclusione della parte di suolo, sono impostate come Interior, cioè come superfici non materiali permeabili al flusso (nello stesso modo si impostano anche le facce di ingresso e di uscita del radiatore).

Infine, sulle superfici del modello e degli eventuali condotti è stata data la condizione di Wall, e di Moving Wall di tipo rotational per quanto riguarda le ruote, come si vede dalle figure

CAP. 3 – Descrizione dell’analisi numerica

3.4 Criterio di convergenza

Per la valutazione della convergenza numerica si è fatto riferimento all’andamento dei residui, che rappresentano le variazioni normalizzate delle variabili tra 2 successive iterazioni.

Figura 3.18 – Controllo sui residui e loro tipico andamento.

Si è anche tenuto sotto osservazione, durante il prosieguo delle iterazioni, l’andamento dei coefficienti CX, CZ, CM e l’eventuale portata nei condotti interni, allo scopo di arrestare i casi solo quando le variazioni dei precedenti sono diventate molto piccole. Arrestando i casi circa ad 8000 iterazioni, e facendo una media dei coefficienti sulle ultime 500 iterazioni, si è ottenuto una deviazione standard media di circa 10-4.

3.5 Parametri di definizione del radiatore

Il volume radiatore viene definito in Fluent come Porous zone: si tratta di un raggruppamento di celle di volume di fluido in cui si impone una perdita di pressione al flusso (dovuta appunto all’attraversamento della “zona porosa”) tramite alcune costanti da fornire al programma. Utilizzando questa condizione al contorno di volume è anche possibile impostare uno scambio termico attraverso il mezzo permeabile; tuttavia questa opzione non viene utilizzata, essendo qui interessati solo al contributo che il radiatore può dare in termini di variazioni dei coefficienti aerodinamici, e non a prove relative al calore che esso può smaltire.

La resistenza che il flusso incontra nella regione definita porosa viene ricavata da dati sperimentali, e da questi si ottengono, secondo il modello Porous zone, le costanti da fornire a Fluent. Entrando nel dettaglio, le caratteristiche di un radiatore (con annesso in questo caso il condensatore per l’impianto di climatizzazione dell’aria nell’abitacolo) vengono fornite dal grafico sperimentale di Figura 3.19, in cui si rappresenta, in funzione della velocità di attraversamento, la perdita di pressione che subisce il flusso che attraversa il radiatore.

Figura 3.19 – Diagramma delle caratteristiche sperimentali del radiatore.

Con il modello di Porous zone si intende appunto dare una rappresentazione matematica di questo comportamento sperimentale. Quando, in Fluent, si definisce una zona porosa, viene aggiunto nelle equazioni di bilancio della quantità di moto un termine Si, destinato a tener conto della presenza del mezzo permeabile; detto termine (che dimensionalmente equivale ad una pressione su lunghezza) si compone di 2 parti, secondo la legge:

CAP. 3 – Descrizione dell’analisi numerica i i 2 i µ 1 S V C ρ V V α 2 ⎛ ⎞ = −⎜ ⋅ + ⋅ ⎟ ⎝ i⎠

in cui Si è il termine in questione nella i-esima equazione di bilancio di quantità di moto, Vi è la componente della velocità di attraversamento nella i-esima direzione, µ è la viscosità dinamica, ρ è la densità, ed α e C2 sono le costanti da assegnare (definite rispettivamente permeabilità e fattore di resistenza inerziale). Per semplicità si è riportata qui la formula che vale per mezzo poroso omogeneo.

Questo termine crea dunque nelle celle porose un salto di pressione che è proporzionale alla velocità di attraversamento (primo addendo a secondo membro, parte viscosa) e al suo quadrato (secondo addendo, parte inerziale).

La legge di Darcy per i flussi laminari attraverso mezzi porosi afferma che:

µ

p V

α ∇ = −G G

ovvero si può calcolare la perdita di pressione in ognuna delle 3 direzioni dovuta al primo addendo con relazioni del tipo (ad esempio quella valevole per la direzione x):

3 x j j 1 xj µ p V α = x t ∆ =

∑

⋅ ⋅in cui gli αij sono gli elementi della matrice degli α nelle 3 direzioni, e tx è lo spessore della

Porous zone in direzione x.

Per flussi più veloci, la correzione da apportare per tener conto delle perdite inerziali di pressione (secondo addendo) è data dalla legge:

3 2ij j j j 1 1 p C ρ V V 2 = ⎛ ⎞ ∇ = − ⎜ ⎟ ⎝ ⎠

∑

GA questo punto, tornando al problema iniziale, dal grafico sperimentale si calcolano i coefficienti delle due potenze della velocità di primo e secondo grado, e da questi si ricavano i valori di α e C2 relativi alla direzione normale alla faccia d’ingresso del radiatore, quella attraverso cui vogliamo che il fluido passi perdendo pressione a causa della porosità del mezzo (si ricordi che il radiatore è inclinato di 27° rispetto al piano trasversale verticale yz). A Fluent vanno perciò inizialmente forniti la direzione della normale entrante (Direction-1) e le relative costanti caratteristiche α e C2; successivamente, vista la tridimensionalità del problema, va definita una seconda normale (Direction-2, usualmente una direzione sulla faccia d’ingresso del radiatore, e quindi normale alla prima), e vanno specificate le 2 costanti relative a questa nuova direzione e ad una terza che viene calcolata automaticamente da Fluent normale alle prime due. Naturalmente, poiché si vuole che il flusso avvenga solo nella direzione del moto in cui c’è la porosità “giusta” (Direction-1), ci si limita per le direzioni 2 e 3 ad impostare per α e C2 valori di 3 ordini di grandezza superiori a quelli calcolati sperimentalmente per la Direction-1, così da impedire il moto che, qualora avvenisse nelle direzioni secondarie, non sarebbe rappresentativo della realtà fisica.

Si riassumono pertanto le impostazioni Fluent del radiatore in Tabella 3.4 e Tabella 3.5.

Direction-1 Vector Direction-2 Vector

X 0.891 0.454

Y 0 0

Z -0.454 0.891

Tabella 3.4 – Coseni direttori relativi alla faccia d'ingresso del radiatore.

α [1/m2] C2 [1/m]

Direction-1 54937720 343 Direction-2 1010 105 Direction-3 1010 105

CAP. 4 – Analisi del modello “chiusa”

CAPITOLO 4

Analisi del modello “chiusa”

In questo capitolo si intendono fornire i risultati e le più importanti visualizzazioni relative al flusso attorno al modello di vettura “chiusa”, che è di riferimento per i restanti modelli di vettura con condotti e radiatore.

Il sistema di riferimento utilizzato in Fluent per le valutazioni delle forze aerodinamiche ha l’origine nel punto proiezione della linea di contatto ruota anteriore - suolo sul piano di simmetria longitudinale del veicolo. L’asse x è in direzione del flusso asintotico, l’asse z è verticale verso l’alto e l’asse y è tale da rendere la terna destrorsa. Il piano xy risulta perciò parallelo al suolo, mentre il piano xz è di simmetria longitudinale (Figura 4.1).

Figura 4.1 – Schema del sistema di riferimento e dei carichi impiegato nei calcoli.

I coefficienti aerodinamici di forza (CX, CZ) e di momento (CM) sono definiti come:

X Z

X Z M

2 2

rif rif rif rif rif rif rif

F F C C C 1 1 1 ρV S ρV S ρV S L 2 2 2 = = = Y 2 M

della vettura (che, essendo stata modellata solo metà macchina, risulta pari alla metà di quella reale), mentre la lunghezza di riferimento è il passo del veicolo.

Figura 4.2 – I reference values per l'adimensionalizzazione delle forze e del momento.

La pressione di 0 Pa è una Gauge pressure, cioè aggiuntiva rispetto alla pressione in

Operating condition di 101325 Pa, che resta dunque quella di riferimento. La vettura è in

movimento ad una velocità di 120 Km/h, perciò, per la reciprocità, si dà al flusso una velocità uguale e contraria Vrif pari a 33 m/s, tenendo invece ferma la vettura.

Si presentano nella successiva Figura 4.3 i contributi ai coefficienti delle singole parti della vettura, in percento rispetto al valore totale.

Per quanto riguarda il coefficiente CX, ogni parte della vettura dà un apporto di resistenza, eccetto il passaruota posteriore che fornisce un leggero contributo di trazione; la parte preponderante è ovviamente dovuta al corpo vettura. Nella valutazione del coefficiente di portanza la parte più rilevante viene svolta dalla carrozzeria e dal fondo (idem per il CM), con contributi opposti ma con prevalenza del contributo portante della prima; i passaruota risultano deportanti.

Per ripartire il carico verticale sui due assi ruota si utilizzano poi le seguenti relazioni:

ZA Z ZP ZP M

C =C −C C = −C

La vettura risulta nel complesso portante, con l’asse anteriore che però scarica leggermente quello posteriore, e soggetta ad un momento picchiante (negativo).

CAP. 4 – Analisi del modello “chiusa” Singoli contributi % al Cx -20 0 20 40 60 80 100 120 Ca rro z z F ondo P a s s a r ant er P a ssa r p o s t R uot a ant er R uot a pos t Totale m a c c h ina Cx Singoli contributi % al Cz -1100 -900 -700 -500 -300 -100 100 300 500 700 900 1100 1300 Ca rro z z F ondo P a s s a r ant er P a ssa r p o s t R uot a ant er R u ot a pos t T o ta le ma cch in a Cz

Figura 4.3 – Singoli contributi delle parti dell’auto “chiusa”, in percento rispetto al totale.

Nelle figure di pagina seguente si riporta la distribuzione del coefficiente di pressione CP sul frontale e sulla carrozzeria dell’auto. L’andamento è quello tipico di ogni vettura: c’è una zona di ristagno sul muso della vettura (si ricordi che la presa d’aria anteriore è stata tappata), ove il CP raggiunge il valore unitario. Successivamente, sul cofano motore si verifica un’espansione a causa del fatto che il flusso acquista velocità, salvo tornare a ristagnare nella zona alla base del parabrezza, dove c’è l’alloggiamento per il tergicristallo. Immediatamente oltrepassata questa zona, sempre sul vetro anteriore il flusso riprende velocità, fino a raggiungere un massimo di aspirazione alla base del tetto; qui sopra l’aspirazione si mantiene, a valori anche abbastanza elevati, protraendosi fino a coprire buona parte del lunotto posteriore. La zona di ricongiunzione con la carrozzeria è caratterizzata da un nuovo ristagno, con il fluido che prosegue a CP circa nullo sopra al baule per poi ricomprimersi al centro ed espandersi ai lati dello spoiler posteriore. Le parti alte delle fiancate sono tutte in aspirazione, e danno perciò il loro contributo a rendere nel complesso la carrozzeria portante.

Figura 4.4 – Distribuzione di Cp sul frontale della vettura "chiusa".

CAP. 4 – Analisi del modello “chiusa” La zona della base (Figura 4.6) è caratterizzata da un valore di CP circa nullo o leggermente negativo, il che dà pertanto (vista la grande estensione della zona) un contributo netto di resistenza; l’aspirazione più forte si ha nella zona di uscita dell’estrattore dal fondo, a causa della brusca variazione di geometria.

Figura 4.6 – Distribuzione di Cp sulla base della vettura "chiusa".

Le figure di pagina successiva rendono conto del comportamento del flusso nel fondo della vettura. In particolare, dalla Figura 4.7 si nota come la ruota anteriore si trovi sottoposta a compressioni maggiori di quelle a cui è soggetta la posteriore (per via del ristagno sulla ruota anteriore, che non si ha per quella posteriore riuscendo il flusso a circuirla, come si nota anche da Figura 4.12), pur tuttavia senza che questo fatto significhi una minore resistenza per la ruota posteriore.

La Figura 4.8 è la stessa vista di Figura 4.7, ma è stato ridotto il range della scala dei CP, avendo eliminato dalla visualizzazione le ruote. Essa ci permette di capire ancor meglio il funzionamento della parte inferiore della vettura: grazie alla forma dell’imbocco sulla

anteriori e fino alla parte centrale del fondo, in cui, per le perdite, la pressione tende a rialzarsi.

Figura 4.7 – Distribuzione di Cp sul fondo della vettura "chiusa"; vista con ruote.

CAP. 4 – Analisi del modello “chiusa” Tuttavia, già a partire da metà fondo si fa sentire l’effetto dell’estrattore posteriore che, aumentando le velocità, fa di nuovo calare le pressioni (Figura 4.9), contribuendo così in maniera significativa a fare del fondo una zona fondamentalmente deportante, come si era notato in Figura 4.3.

Figura 4.9 – Dettaglio sull'estrattore della distribuzione di Cp per la vettura "chiusa".

La zona di bassa pressione presente nel fondo della vettura per l’effetto suolo è ben visibile anche dalla Figura 4.10, assieme a tutto il campo di CP nei dintorni dell’auto.

I valori del coefficiente di pressione sul profilo della vettura che si ottiene intersecando la macchina col piano di simmetria sono riportati in Figura 4.11; vi si possono ben riconoscere le varie parti della macchina (riportata sopra) che il flusso via via incontra scorrendola tutta dal muso alla coda.

Figura 4.11– Grafico dell'andamento del Cp sul profilo di mezzeria della vettura "chiusa".

L’andamento delle path lines nel fondo dell’auto è riportato in Figura 4.12 per il modello di semivettura. Si può notare come effettivamente qui il flusso abbia velocità maggiore di quella asintotica, in particolar modo nella zona dell’estrattore (ciò comporta aspirazioni rispetto alla pressione ambiente, come si è già osservato). La bassa pressione nelle vicinanze dell’estrattore fa anche da richiamo per le linee di corrente, che non si disperdono all’esterno verso la ruota posteriore e restano attaccate alla superficie dell’estrattore stesso,

CAP. 4 – Analisi del modello “chiusa” permettendogli di svolgere bene la sua funzione di aumentare il carico deportante sulla vettura.

Si noti come nella parte centrale del fondo le linee di corrente tendano ad allargarsi verso l’esterno, per questioni di conservazione di portata di fluido in una zona in cui la pressione è aumentata rispetto alla parte anteriore.

Figura 4.12 – Path lines relative al flusso sul fondo della vettura "chiusa".

Seguono a pagina successiva altre visualizzazioni tipo path lines caratteristiche del flusso attorno alla vettura.

Figura 4.13 – Path lines relative al flusso sul dorso della vettura "chiusa".

CAP. 5 – Analisi dei modelli “aperti”

CAPITOLO 5

Analisi dei modelli “aperti”

5.1 Introduzione

L’inserimento del sistema di raffreddamento, e quindi la creazione dei modelli “aperti” di vettura, come già spiegato nel Paragrafo 2.1.2, lascia invariata la geometria esterna del veicolo, con due eccezioni: naturalmente la zona dello sbocco nel fondo (in cui si confrontano le varie soluzioni di Tabella 2.2), e la presa d’aria anteriore (bocca) che, pur restando identica in forma e dimensioni, per il caso “chiusa” risulta tappata mentre per tutti gli altri casi viene definita Interior, permettendo l’ingresso del flusso nel condotto radiatore.

Anche il radiatore, ove presente, resta uguale per tutti i casi con le stesse costanti caratteristiche, così come la geometria del condotto di afflusso anteriore e quello di deflusso posteriore dal radiatore stesso, esclusa la zona di sbocco.

Il codice di calcolo non fornisce il contributo del radiatore alle forze aerodinamiche. Per poterlo ottenere, è stato calcolato l’integrale della pressione statica sulle uguali superfici anteriore e posteriore del radiatore, e la differenza (che rappresenta la forza complessiva che agisce sul radiatore) è stata proiettata sugli assi del sistema di riferimento; il contributo delle facce laterali opposte del radiatore si annulla. Adimensionalizzando, le formule sono del tipo:

(

ingr radiat usc radiat)

radiatX rad P P X riferim S C C C S n = − ⋅ ⋅

in cui gli ni sono i coseni direttori della normale entrante nella faccia d’ingresso del radiatore (Direction-1 nel Paragrafo 3.5); si ricordi che il radiatore è inclinato di 27° rispetto al piano yz e che perciò darà sempre, ove presente, un contributo di resistenza (cioè nella direzione positiva dell’asse x) ed un utile contributo deportante (secondo –z). Per il calcolo del CM rad, si suppone che la forza sia applicata nel centroide del volume del radiatore, e si calcola la coppia

delle pressioni mediando sulle celle vicino ad ogni faccia, cosa che falserebbe la valutazione del gradiente di pressione su quella faccia.

Quando si utilizzano anche flussi interni, Fluent crea automaticamente, per ogni superficie solida lambita contemporaneamente da flussi esterni ed interni (come può essere quella parte del fondo vettura compresa anche all’interno del condotto di deflusso, oppure le alette allo scarico) una superficie Shadow, esattamente coincidente con quella originaria, allo scopo di poter valutare su una le azioni del flusso esterno e sull’altra quelle del flusso interno; entrambe le superfici devono pertanto essere considerate nel computo delle azioni aerodinamiche complessive, tenendo conto ognuna singolarmente dei due flussi contemporaneamente presenti.

Nei paragrafi seguenti si elencano tutti i risultati ottenuti caso per caso da ognuno dei modelli “aperti” della vettura, riuniti a coppie nella disposizione interna ed esterna (li precede un paragrafo introduttivo sui risultati principali). Nell’esposizione, si è partiti dal caso di Sbocco unico per poter cogliere da subito le differenze più evidenti con il caso “chiusa”; successivamente, sono stati presentati i casi di Sbocco intervallato, Alette inferiori e Alette superiori come possibili alternative del caso di Sbocco unico, che è stato così assunto come loro riferimento.

Si è posta attenzione in particolare al comportamento della zona del fondo e ai suoi effetti sui carichi verticali, visto che questa è la parte che subisce le maggiori variazioni a seguito delle diverse geometrie di sbocco.

CAP. 5 – Analisi dei modelli “aperti”

5.2 Principali risultati numerici

I principali risultati ottenuti per le vetture “aperte” sono riportati in questo e nei successivi paragrafi per via tabellare e grafica, nella forma:

∆CX = CX – CX rifer ∆CZ = CZ – CZ rifer ∆CM = CM – CM rifer

e così via. Valori positivi dei suddetti indici significano aumenti di coefficienti (e quindi di forze) di resistenza, di portanza e di momento cabrante (positivo) rispetto al caso di volta in volta scelto come riferimento.

Nella Tabella 5.1 e nei successivi grafici si riassumono le variazioni sui coefficienti aerodinamici, relativi all’ultima iterazione, ottenute per gli 8 casi di vettura “aperta” rispetto al caso di vettura “chiusa” (per ricollegare il nome del caso alla geometria dello sbocco si riconsideri la Tabella 2.2 e le figure seguenti); in questi valori è già stato inserito il contributo del radiatore. Si riporta anche la variazione sulla ripartizione del carico verticale secondo i due assi ruota anteriore e posteriore.

Inoltre, l’ultima riga riguarda i risultati del caso con Alette inferiori interne in cui sono stati tenuti fermi il suolo e le ruote: sarà citato soltanto qui per dimostrare come il non dare movimento al suolo e alle ruote porti a risultati completamente diversi dal darlo.

CASO ∆CX*100 ∆CZ*100 ∆CM*100 ∆CZA*100 ∆CZP*100

Sbocco unico interno 4.99 29.53 -12.69 16.84 12.69

Sbocco unico esterno 4.47 21.55 -5.57 15.98 5.57

Sbocco intervallato interno 4.97 29.34 -12.98 16.36 12.98 Sbocco intervallato esterno 3.33 15.05 -1.60 13.45 1.60

Alette inferiori interne 0.40 0.19 4.91 5.10 -4.91 Alette inferiori esterne 0.61 1.93 4.06 5.99 -4.06 Alette superiori interne -0.01 -0.47 4.24 3.77 -4.24 Alette superiori esterne 0.14 1.71 3.58 5.29 -3.58

-1 0 1 2 3 4 5 6 ∆ Cx *1 00 Serie1 4.99 4.47 4.97 3.33 0.40 0.61 -0.01 0.14 Sbocco unico int Sbocco unico ext Sbocco interv int Sbocco interv ext Alette infer int Alette infer ext Alette super int Alette super ext

Figura 5.1 – Variazioni, per tutti i casi "aperti", del coefficiente Cx rispetto alla vettura "chiusa".

-5 0 5 10 15 20 25 30 35 ∆ Cz *1 00 Serie1 29.53 21.55 29.34 15.05 0.19 1.93 -0.47 1.71 Sbocco unico int Sbocco unico ext Sbocco interv int Sbocco interv ext Alette infer int Alette infer ext Alette super int Alette super ext

CAP. 5 – Analisi dei modelli “aperti” -14 -12 -10 -8 -6 -4 -2 0 2 4 6 ∆ Cm *1 00 Serie1 -12.69 -5.57 -12.98 -1.60 4.91 4.06 4.24 3.58 Sbocco unico int Sbocco unico ext Sbocco interv int Sbocco interv ext Alette infer int Alette infer ext Alette super int Alette super ext

Si può notare come il coefficiente di resistenza CX aumenti rispetto al riferimento di vettura “chiusa”, ma non in tutti i casi; in particolare, solo per i casi di Sbocco unico e intervallato esso assume valori decisamente superiori (4-5 punti, ove 1 punto = 1/100), con valore inferiore per le configurazioni esterne. La resistenza, invece, resta molto simile al riferimento per i casi di Alette superiori interne ed esterne (con un valore leggermente più favorevole per il primo, che è addirittura inferiore al caso “chiusa”), e gli resta comunque molto vicino anche per i casi con Alette inferiori interne ed esterne (sempre con il valore delle interne più basso rispetto a quello delle esterne).

Per quanto riguarda il coefficiente di portanza CZ, si nota come in quasi tutti i casi la vettura acquisti un comportamento maggiormente portante rispetto al riferimento, ma anche qui con gradazioni diverse: l’aumento di portanza è elevato per i casi con Sbocco unico e intervallato esterno, e ha misura ancora maggiore per quelli con Sbocco interno. E’ contenuto, invece, per i casi con Alette esterne (maggiore per quelle inferiori), e trascurabile per i casi di Alette interne: il caso Alette superiori interne è addirittura più deportante del caso “chiusa”.

La situazione resta simile per il coefficiente di momento CM: tutti i casi con alette hanno un valore meno picchiante rispetto al riferimento (meno di tutte quelle interne), e questo si nota anche dal fatto che l’asse ruota anteriore (nonostante la presenza del radiatore) è non più deportante ma leggermente portante, mentre l’asse posteriore è diventato meno portante rispetto al riferimento. I casi, invece, con Sbocco unico ed intervallato risultano più picchianti del caso base, soprattutto per i casi di Sbocco interno, a causa del raggiungimento di valori portanti molto elevati sull’asse posteriore, nonostante la portanza aumenti anche sull’asse anteriore.

Come si era già osservato, i contributi del solo radiatore ai coefficienti aerodinamici vanno ad aumentare la resistenza e la deportanza, pertanto ne risulta un apporto cabrante al coefficiente di momento. I valori maggiori si ottengono nei casi in cui maggiore è la perdita di pressione attraverso il radiatore, e cioè, data la legge di imposizione della Porous zone, nei casi in cui è maggiore la velocità di attraversamento, come si osserva dalla Tabella 5.2.

In essa, sono stati presi come riferimento i valori della velocità di attraversamento della faccia d’ingresso del radiatore, e di quella dello sbocco sul fondo, del caso Sbocco unico interno e, rispetto a questi, si è indicata la variazione percentuale di tutti gli altri casi.

CAP. 5 – Analisi dei modelli “aperti”

CASO Area ingresso

radiatore [m2] Velocità attravers. [m/s] Area di sbocco sul fondo [m2] Velocità di sbocco [m/s]

Sbocco unico interno 0.1989 Presa a riferim. 0.0760 Presa a riferim.

Sbocco unico esterno 0.1989 10 % 0.0760 10 %

Sbocco intervallato interno 0.1989 -15 % 0.0425 53 % Sbocco intervallato esterno 0.1989 -9 % 0.0425 63 % Alette inferiori interne 0.1989 -42 % 0.0193 128 % Alette inferiori esterne 0.1989 -42 % 0.0193 128 % Alette superiori interne 0.1989 -47 % 0.0190 111 % Alette superiori esterne 0.1989 -47 % 0.0190 110 %

Chiusa - - - -

Tabella 5.2 – Velocità ed aree di attraversamento del radiatore e di sbocco.

Nei paragrafi successivi si parlerà nel dettaglio di ogni singolo caso di vettura “aperta”, cercando di motivare anche le differenze riscontrate in questa prima carrellata di risultati.