UNIVERSITÀ DI PISA

Dipartimento di Ingegneria Civile ed Industriale

Tesi di Laurea Specialistica in Ingegneria Aerospaziale

Sviluppo del controllo di un attuatore elettromeccanico per carrello di elicottero e caratterizzazione delle prestazioni mediante simulazione dinamica non lineare

Relatori:

Prof. Ing. Roberto GALATOLO Ing. Gianpietro DI RITO

Candidato:

Lorenzo Chicca

To all of you I love all of you

Chicca Lorenzo Anno Accademico 2012/2013

SOMMARIO

L’obiettivo principale del presente lavoro è il progetto del controllo in velocità di un attuatore elettro-meccanico per l’estrazione/retrazione di un carrello d’atterraggio per elicotteri.

Fissati alcuni requisiti di base per le prestazioni del sistema in ciclo chiuso, l’attività è stata inizialmente condotta seguendo la teoria classica dei controlli, linearizzando le equazioni della dinamica e ricavando le funzioni di trasferimento del sistema. L’analisi di stabilità e la sintesi preliminare del controllo sono stati quindi realizzati attraverso strumenti classici quali i diagrammi di Bode e i luoghi delle radici, selezionando diverse soluzioni di controllore (PID o ad inversione di modello). Successivamente, utilizzando un modello non lineare Matlab-Simulink della dinamica dell’attuatore sviluppato nel corso di precedenti tesi, è stato caratterizzato il comportamento dell’attuatore tenendo conto di fenomeni quali la digitalizzazione del loop di controllo, la cedevolezza della trasmissione meccanica, la modulazione dei segnali di comando realizzata dall’elettronica di controllo e potenza del motore brushless. In particolare, è stata effettuata un’analisi comparativa fra due soluzioni di elettronica di controllo, una di elevate prestazioni (ed alti costi) e l’altra di basso costo, identificando vantaggi e svantaggi derivanti dalle due scelte progettuali.

Chicca Lorenzo Anno Accademico 2012/2013 I INDICE

INDICE DELLE FIGURE _____________________________________________ III INDICE DELLE TABELLE ____________________________________________ IX SIMBOLOGIA ADOTTATA _____________________________________________ X INTRODUZIONE _____________________________________________________ 1 1 ATTUAZIONE ELETTROMECCANICA PER IMPIEGO AERONAUTICO ____ 2 1.1 Sistemi All-Electric _______________________________________________ 3 1.2 Attuatori elettromeccanici: applicazioni, architettura componenti________ 5 1.3 Architettura dell’EMA e Componenti _______________________________ 7

1.3.1 Caratteristiche dell’EMA in esame _______________________________ 10

2. MODELLO LINEARE DELL’ATTUATORE __________________________ 13 2.1 Linearizzazione delle equazioni della dinamica del moto _______________ 16

2.1.1 Linearizzazione della coppia Tl(x) _______________________________ 16 2.1.2 Sviluppo del sistema di equazioni ________________________________ 19

2.2 Funzioni di trasferimento e sintesi del controllo in velocità _____________ 20

2.2.1 Soluzioni P-PI-PID ___________________________________________ 23 2.2.2 Soluzione Loop-Shaping _______________________________________ 24

2.3 Analisi critica delle soluzioni e scelta del controllore __________________ 28 2.4 Risposta al disturbo di coppia _____________________________________ 34 3 Simulazione in ambiente Matlab-Simulink e caratterizzazione della dinamica __ 38 3.1 Soluzione con elettronica digitale avanzata __________________________ 40 3.2 Soluzione Low Cost _____________________________________________ 42 3.3 Modello Base ___________________________________________________ 45

3.2.1 Modello Base con loop ideale ___________________________________ 46 3.2.2 Modello Base con elettronica digitale avanzata _____________________ 53 3.2.3 Modello Base con elettronica digitale “Low Cost” ___________________ 57

3.3 Modello con Elasticità Strutturale _________________________________ 61

3.3.1 Modello con Elasticità Strutturale e loop ideale _____________________ 62 3.3.2 Modello con Elasticità Strutturale ed elettronica digitale avanzata ______ 65

Chicca Lorenzo Anno Accademico 2012/2013 II

3.3.3 Modello con Elasticità Strutturale ed elettronica “Low Cost” __________ 68

3.4 Modello Completo ______________________________________________ 71 3.5 Simulazione di estrazione/retrazione carrello ________________________ 76

3.5.1 Simulazione in condizioni operative normali (Nz=1.5; V=28V) ________ 77

3.5.2 Simulazione in condizioni operative critiche (Nz=3.5; V=22V) ________ 81 Conclusioni e sviluppi futuri ____________________________________________ 87 BIBLIOGRAFIA _____________________________________________________ 90 Appendice A: Progettazione del sistema antiwindup _________________________ 91 Saturazione del comando ____________________________________________ 91 Filosofia di progettazione di un sistema antiwindup ______________________ 93 Sistemi antiwindup testati: ___________________________________________ 93 Modelli realizzati in Simulink ________________________________________ 95 Risultati ottenuti e scelta del sistema adottato ___________________________ 97 Appendice B: Componenti del Modello Simulink ___________________________ 99 Controllo e dinamica del motore: ____________________________________ 101 Trasmissione Meccanica ___________________________________________ 102 Digital Speed Controller ____________________________________________ 103 Motore trifase BLCD ______________________________________________ 104 Calcolo delle tensioni richieste ______________________________________ 105 Elettronica PWM _________________________________________________ 106 Filtro EMC ______________________________________________________ 107 Sensori Hall ______________________________________________________ 108 Appendice C: Tecnica del Loopshaping __________________________________ 109 Appendice D: Elettronica Digitale di controllo ____________________________ 115

Chicca Lorenzo Anno Accademico 2012/2013 III

INDICE DELLE FIGURE

Figura 1. 1 principali impianti di bordo e funzioni [1] [2] ... 2

Figura 1. 2 attuali tendenze nel modo aeronautico [1] ... 3

Figura 1. 3 sistemi di controllo Power-By-Wire (PBW) ... 4

Figura 1. 4 tipologie di attuatori utilizzati sul Boeing 787 [3] ... 6

Figura 1. 5 sistema di attuazione del Boeing 787 [4] ... 6

Figura 1. 6 esempio di un attuatore elettromeccanico ... 7

Figura 1.7 schema di un motore brushless a modulazione trapezoidale ... 8

Figura 1. 8 esempio di rotismo epicicloidale ... 8

Figura 1. 9 vite a ricircolo di rulli ... 9

Figura 1. 10 scheda elettronica di controllo ... 10

Figura 1. 11 profili di velocità angolare in estrazione e retrazione ... 12

Figura 2. 1 cinematica indicativa del carrello... 14

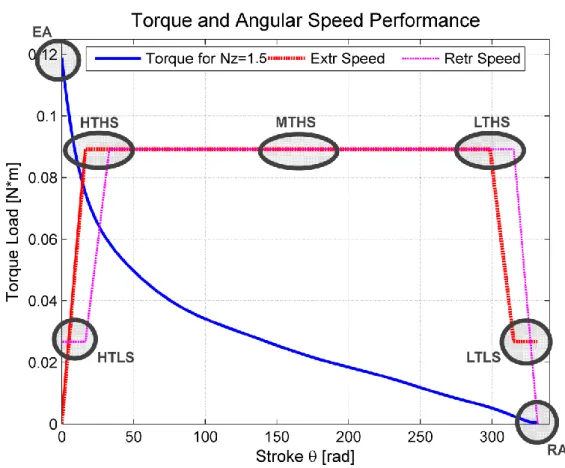

Figura 2. 2 andamento della coppia e della velocità angolare in estrazione e retrazione 17 Figura 2. 3 approssimazione della coppia attraverso un polinomio ... 18

Figura 2. 4 confronti fra le funzioni approssimate e quelle effettive ... 22

Figura 2. 5 variazione dei poli durante l'estrazione del carrello ... 25

Figura 2. 6 variazione del polo reale durante l'estrazione del carrello ... 25

Figura 2. 7 variazione del poli immaginari durante l'estrazione del carrello ... 26

Figura 2. 8 punto di posizionamento degli zeri elettronici ... 27

Figura 2. 9 distanza della sommatoria al variare del punto sulla circonferenza ... 27

Figura 2. 10 luogo delle radici controllo P.I. ... 28

Figura 2. 11 luogo delle radici controllo P.I.D. ... 29

Figura 2. 12 luogo delle radici controllo loopshaping ... 29

Figura 2. 13 risposta a gradino dei controllori P.I. e P.I.D. ... 30

Figura 2. 14 risposta a gradino ottenuta dal controllo in loopshaping ... 30

Figura 2. 15 risposta in frequenza in ciclo aperto dei controllori P.I. e P.I.D. ... 31

Figura 2. 16 risposta in frequenza in ciclo aperto ottenuta dal controllo in loopshaping ... 31

Figura 2. 17 risposta in frequenza in ciclo chiuso dei controllori P.I. e P.I.D. ... 32

Figura 2. 18 risposta in frequenza in ciclo aperto ottenuta dal controllo in loopshaping ... 32

Chicca Lorenzo Anno Accademico 2012/2013 IV

Figura 2. 19 variazione dell'inerzia globale con la corsa ... 33

Figura 2. 20 confronto guadagno e posizione del polo nei diversi punti di lavoro ... 34

Figura 2. 21 schematizzazione dell'attuatore e degli ingressi ... 35

Figura 2. 22 risposta in frequenza disturbo di coppia ... 36

Figura 2. 23 risposta all'impulso ... 37

Figura 3. 1 Velocità angolare comandata nei casi test (a) e mission (b) ... 38

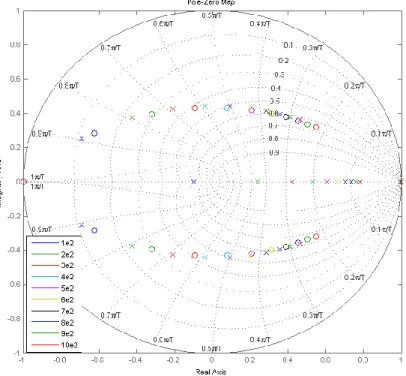

Figura 3. 2 posizione dei poli al variare dell'intervallo di campionamento ... 41

Figura 3. 3 risposta temporale ... 41

Figura 3. 4 variazione del luogo delle radici al variare dell'intervallo di campionamento ... 42

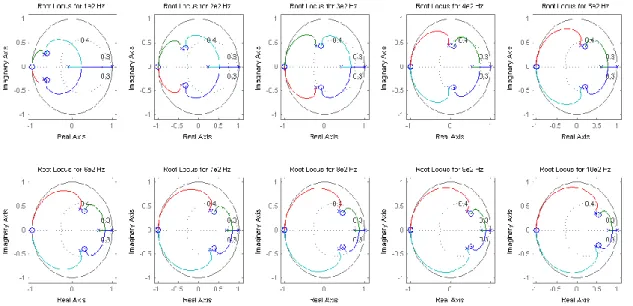

Figura 3. 5 confronto del luogo delle radici fra controllo di bassa ed alta frequenza .... 43

Figura 3. 6 confronto risposta al gradino fra controllo di bassa ed alta frequenza ... 43

Figura 3. 7 confronto risposta in frequenza fra controllo di bassa ed alta frequenza ... 44

Figura 3. 8 confronto risposta in frequenza fra controllo di bassa ed alta frequenza ... 44

Figura 3. 9 variazione del luogo delle radici al variare dell'intervallo di campionamento nel caso di L.F. ... 44

Figura 3. 10 schematizzazione dell'attuatore elettromeccanico ... 45

Figura 3. 11 modello Simulink dell'attuatore con i componenti principali ... 46

Figura 3. 12 andamento della velocità angolare caso A 1 ... 47

Figura 3. 13 andamento della coppia A 1 ... 47

Figura 3. 14 andamento delle correnti nelle fasi A 1... 48

Figura 3. 15 andamento della potenza elettrica media A 1 ... 48

Figura 3. 16 oscillazioni della velocità angolare al variare della velocità richiesta ... 49

Figura 3. 17 oscillazioni della velocità angolare al variare della velocità richiesta ... 49

Figura 3. 18 oscillazioni della velocità angolare al variare della velocità richiesta ... 50

Figura 3. 19 oscillazioni della velocità angolare al variare della velocità richiesta ... 50

Figura 3. 20 oscillazioni della velocità angolare al variare della velocità richiesta ... 50

Figura 3. 21 oscillazioni della velocità angolare e della coppia elettrica per ω = 1015 rpm ... 51

Figura 3. 22 oscillazioni della velocità angolare e della coppia elettrica per ω = 3030 rpm ... 51

Figura 3. 23 oscillazioni della velocità angolare e della coppia elettrica per ω = 5060 rpm ... 52

Chicca Lorenzo Anno Accademico 2012/2013 V

Figura 3. 24 zone di interesse del disturbo di coppia ... 52

Figura 3. 25 blocco Simulink di digitalizzazione del controllo ... 53

Figura 3. 26 andamento della velocità angolare A 2 ... 54

Figura 3. 27 andamento della coppia elettrica media e di quella esterna A 2 ... 54

Figura 3. 28 andamento delle correnti nelle fasi A 2... 55

Figura 3. 29 andamento della potenza elettrica media A 2 ... 55

Figura 3. 30 digitalizzazione della velocità angolare per ω = 1015 rpm ... 56

Figura 3. 31 digitalizzazione della velocità angolare per ω = 3030 rpm ... 56

Figura 3. 32 digitalizzazione della velocità angolare per ω = 5060 rpm ... 56

Figura 3. 33 effetto oscillatorio della velocità angolare, dovuto alla digitalizzazione ... 57

Figura 3. 34 blocco Simulink rappresentante il funzionamento dei sensori Hall ... 58

Figura 3. 35 andamento della velocità angolare A 3 ... 58

Figura 3. 36 andamento della coppia elettrica media e di quella esterna A 3 ... 59

Figura 3. 37 andamento delle correnti nelle fasi A 3... 59

Figura 3. 38 andamento della potenza elettrica media A 3 ... 60

Figura 3. 39 andamento della potenza elettrica media ... 60

Figura 3. 40 blocchi Simulink aggiunti al modello, per tenere di conto dell'elasticità strutturale ... 61

Figura 3. 41 andamento della velocità angolare B 1 ... 62

Figura 3. 42 andamento della coppia elettrica media e di quella esterna B 1 ... 63

Figura 3. 43 andamento delle correnti nelle fasi B 1 ... 63

Figura 3. 44 andamento della potenza elettrica media B 1 ... 64

Figura 3. 45 oscillazioni della velocità angolare per ω = 0 rpm ... 64

Figura 3. 46 oscillazioni della velocità angolare per ω = 2025 rpm ... 65

Figura 3. 47 andamento della velocità angolare B 2 ... 65

Figura 3. 48 andamento della coppia elettrica media e di quella esterna B 2 ... 66

Figura 3. 49 andamento delle correnti nelle fasi B 2 ... 66

Figura 3. 50 andamento della potenza elettrica media B 2 ... 67

Figura 3. 51 effetto combinato della digitalizzazione e dell’elasticità strutturale per ω = 0 rpm ... 67

Figura 3. 52 effetto combinato della digitalizzazione e dell’elasticità sullo spostamento ... 68

Figura 3. 53 effetto combinato della digitalizzazione e dell’elasticità strutturale per ω = 5060 rpm ... 68

Chicca Lorenzo Anno Accademico 2012/2013 VI

Figura 3. 54 andamento della velocità angolare B 3 ... 69

Figura 3. 55 andamento della coppia elettrica media e di quella esterna B 3 ... 69

Figura 3. 56 andamento delle correnti nelle fasi B 3 ... 70

Figura 3. 57 andamento della potenza elettrica media B 3 ... 70

Figura 3. 58 zoom della velocità angolare per ω = 5060 rpm ... 71

Figura 3. 59 introduzione nel sistema Simulink dei blocchi PWM e filtro EMC ... 72

Figura 3. 60 andamento della velocità angolare C 3 ... 72

Figura 3. 61 andamento della coppia elettrica media e di quella esterna C 3 ... 73

Figura 3. 62 andamento delle correnti nelle fasi C 3 ... 73

Figura 3. 63 andamento della potenza elettrica media C 3 ... 74

Figura 3. 64 zoom dell’andamento iniziale della velocità angolare ... 74

Figura 3. 65 effetto del PWM sul segnale di tensione ... 75

Figura 3. 66 rapporto fra la tensione richiesta dal controllore e quella fornita alla fase dal PWM ... 76

Figura 3. 67 blocco Simulink della storia di carico ... 77

Figura 3. 68 andamento della velocità angolare per estrazione in condizioni nominali 77 Figura 3. 69 andamento della coppia elettrica media e di quella esterna per estrazione in condizioni nominali ... 78

Figura 3. 70 andamento delle correnti nelle fasi per estrazione in condizioni nominali 78 Figura 3. 71 andamento della potenza elettrica media per estrazione in condizioni nominali ... 79

Figura 3. 72 andamento della velocità angolare per retrazione in condizioni nominali . 79 Figura 3. 73 andamento della coppia elettrica media e di quella esterna per retrazione in condizioni nominali ... 80

Figura 3. 74 andamento delle correnti nelle fasi per retrazione in condizioni nominali 80 Figura 3. 75 andamento della potenza elettrica media per retrazione in condizioni nominali ... 81

Figura 3. 76 andamento della velocità angolare per estrazione in condizioni critiche ... 82

Figura 3. 77 andamento della coppia elettrica media e di quella esterna per estrazione in condizioni critiche ... 82

Figura 3. 78 andamento delle correnti nelle fasi per estrazione in condizioni critiche .. 83

Figura 3. 79 andamento della potenza elettrica media per estrazione in condizioni critiche ... 83

Chicca Lorenzo Anno Accademico 2012/2013 VII

Figura 3. 81 andamento della coppia elettrica media e di quella esterna per retrazione in

condizioni critiche ... 84

Figura 3. 82 andamento delle correnti nelle fasi per retrazione in condizioni critiche . 85 Figura 3. 83 andamento della potenza elettrica media per retrazione in condizioni critiche ... 85

Figura A. 1 modello di sistema con controllore, posto in retrazione... 91

Figura A. 2 blocco della saturazione inserito nel sistema ... 92

Figura A. 3 andamenti della risposta temporale con e senza antiwindup... 92

Figura A. 4 esempio di sistema antiwindup ... 93

Figura A. 5 implementazione Simulink del sistema antiwindup ... 94

Figura A. 6 primo sistema antiwindup ... 96

Figura A. 7 secondo sistema antiwindup ... 96

Figura A. 8 terzo sistema antiwindup ... 97

Figura A. 9 parametri di simulazione ... 97

Figura A. 10 configurazione finale del sistema antiwindup ... 98

Figura B. 1 struttura del modello considerato --- 99

Figura B. 2 diagramma top-level del modello Simulink --- 100

Figura B. 3 controllo e dinamica del motore --- 101

Figura B. 4 blocco della trasmissione meccanica --- 102

Figura B. 5 controllore digitale --- 103

Figura B. 6 motore trifase brushless --- 104

Figura B. 7 blocco di calcolo delle tensioni alle fasi del BLCD --- 105

Figura B. 8 blocco di calcolo dell'elettronica PWM --- 106

Figura B. 9 filtro EMC --- 107

Figura B. 10 blocco sensori Hall --- 108

Figura C.1 esempio di sistema posto in retrazione --- 109

Figura C.2 andamento della funzione di ciclo aperto in bassa frequenza [12] --- 110

Figura C. 3 andamento auspicabile della funzione di ciclo aperto [12]. --- 114

Figura D. 1 andamento del generico segnale --- 115

Chicca Lorenzo Anno Accademico 2012/2013 VIII

Figura D. 3 principi di funzionamento del convertitore analogico digitale --- 117

Figura D. 4 digitalizzazione segnale --- 119

Figura D. 5 rappresentazione digitale di un segnale di tensione --- 120

Figura D. 6 campionamento del segnale tramite impulsi di Dirac --- 120

Figura D. 7 campionatore ad impulsi di Dirac --- 121

Figura D. 8 campionamento del segnale con diverse frequenze --- 121

Figura D. 9 fenomeno dell'aliasing nel ricostruttore di segnale --- 122

Figura D. 10 posizionamento filtro antialiasing --- 123

Figura D. 11 effetto del prefiltraggio nel campionamento --- 123

Figura D. 12 posizionamento e frequenze di lavoro del filtro Haa [15] --- 125

Figura D. 13 convertitore digitale/analogico --- 126

Figura D. 14 ricostruttore Z.O.H. (Zero Order Hold) --- 126

Figura D. 15 ricostruzione del segnale attraverso i diversi metodi --- 129

Chicca Lorenzo Anno Accademico 2012/2013 IX

INDICE DELLE TABELLE

Tabella 1. 1 Condizioni operative ... 11

Tabella 1. 2 Tempi di estrazione e retrazione ... 11

Tabella 2. 1 funzioni di trasferimento originali ... 21

Tabella 2. 2 approssimazioni di alta frequenza delle funzioni di trasferimento ... 22

Tabella 2. 3 architettura controllo nei diversi punti di funzionamento ... 28

Tabella 3. 1 caratteristiche dei diversi modelli sviluppati ... 39

Tabella 3. 2 frequenze naturali del sistema ad un grado di libertà ... 61

Tabella D. 1 legame fra numero di bit ed LSB ... 118

Chicca Lorenzo Anno Accademico 2012/2013 X

SIMBOLOGIA ADOTTATA

L rappresenta l’induttanza magnetica delle bobine del motore elettrico; R rappresenta la resistenza equivalente delle bobine del motore elettrico; K rappresenta il coefficiente di f.e.c.m. delle bobine del motore elettrico; B rappresenta il coefficiente d’attrito viscoso e dinamico fra vite e madrevite; Fext carico esterno applicato sull’attuatore in condizioni di fattore di carico

unitario, ed è fornito come funzione della posizione dell’attuatore stesso; Le =2L rappresenta l’induttanza magnetica della bobina equivalente;

Re =2R rappresenta la resistenza della bobina equivalente;

Ke =2K rappresenta il coefficiente di f.e.c.m. della bobina equivalente;

Ps rappresenta il passo della vite, pari a 5 mm;

τg rappresenta il rapporto di riduzione della scatola di riduzione;

ea, ga, da, α e β, rappresentano le grandezze geometriche di figura 2.1

lamin è la lunghezza minima dell’attuatore;

xa è la corsa dell’attuatore;

Nz è il fattore di carico;

Jtot, Jg, Js, Jc, Jm, rappresentano rispettivamente i momenti d’inerzia: totale, del

riduttore, della scatola, del braccio e della massa;

Ja tiene di conto della variazione di inerzia dovuta a β (si trascura rispetto ai

restanti termini);

ha è il braccio di leva del cinematismo e può essere ricavata come funzione

dell’angolo di rotazione α attraverso la (2.2.4) e la corsa xa: 𝑥𝑎 =𝑑𝑥𝑑𝛼𝑎.

𝜃 , 𝜃 , 𝜃 rappresentano rispettivamente, accelerazione angolare, velocità angolare e coordinata angolare del punto;

𝑥 , 𝑥 rappresentano rispettivamente, velocità e corsa dell’attuatore;

𝑖𝑒 , 𝑖𝑒 rappresentano rispettivamente la variazione di corrente e la corrente che circolano all’interno del motore elettrico;

Ue rappresenta il potenziale in ingresso alle bobine;

Td rappresenta il carico di disturbo;

α e β sono due parametri geometrici che definiscono la posizione dell’attuatore; Tl rappresenta la coppia data dal carico applicato all’attuatore.

Chicca Lorenzo Anno Accademico 2012/2013 1

INTRODUZIONE

Il presente lavoro di tesi si inquadra nell’ambito delle attività di ricerca nel campo dell’attuazione elettromeccanica per impiego aeronautico. Nelle precedenti attività di tesi di laurea era stato sviluppato un modello non lineare della dinamica di un attuatore elettromeccanico per estrazione/retrazione carrelli di elicottero, che aveva portato alla caratterizzazione di dettaglio del funzionamento; analizzando gli effetti delle non linearità del sistema sulle prestazioni dello stesso. Tale studio aveva però evidenziato alcune problematiche di implementazione del controllore dell’attuatore, basato su due

loop annidati: uno sulla velocità angolare ed uno sulla corrente erogata alle fasi.

Il presente lavoro, ha avuto l’obiettivo di sviluppare una soluzione alternativa di controllore, basata su di un solo loop di velocità , con il pilotaggio diretto in voltaggio del motore.

La tesi, può essere divisa in tre parti: una prima in cui è stato modellato il comportamento dinamico del sistema, una seconda in cui si è provveduto alla linearizzazione ed allo sviluppo del controllo, ed infine una terza in cui è stato studiato il comportamento del sistema non lineare l’identificazione di validità e limiti dello studio linearizzato. Nella prima parte si è partiti dal funzionamento dei singoli componenti per scegliere un sistema analogo. Una volta determinato il sistema di variabili di stato, si provveduto ad una rivisitazione del controllo, scegliendo un unico controllore che permettesse la regolazione della velocità angolare attraverso la variazione di tensione in input al motore elettrico.

La seconda parte ha previsto la sintesi del controllo dell’attuatore, ottenuta mediante la teoria classica dei controlli, utilizzando gli strumenti dell’ambiente Matlab.

L’ultima parte riguarda l’implementazione del controllo all’interno del modello nonlineare Simulink dell’attuatore, ed il confronto con le predizioni del modello linearizzato al variare delle non linearità introdotte. A tal fine sono stati studiati gli effetti dell’elasticità strutturale, dell’elettronica di potenza e della digitalizzazione. In particolare sono stati approfonditi gli effetti sulle prestazioni di diverse soluzioni di digitalizzazione del segnale, al fine di fornire indicazioni di progetto per il sistema.

Chicca Lorenzo Anno Accademico 2012/2013 2

1 ATTUAZIONE ELETTROMECCANICA PER

IMPIEGO AERONAUTICO

Nelle architetture classiche degli impianti di bordo, utilizzate nell’aeronautica, la maggior parte della potenza generata dai motori è utilizzata per la propulsione del velivolo; mentre la restante parte è trasformata in quattro forme di potenza non propulsiva, come potenza pneumatica, meccanica, idraulica ed elettrica. Gli impieghi sono diversi, a seconda di quale utenza si deve alimentare:

il sistema di condizionamento e di antighiaccio, viene tipicamente alimentato tramite potenza pneumatica, ottenuta per spillamento dai compressori;

per il generatore elettrico principale ed altre utenze si utilizza direttamente la potenza meccanica ottenuta dalle turbine;

per comandi di volo primari, secondari, carrelli d’atterraggio, freni e sistemi accessori, si ricorre a potenza idraulica, ottenuta per trasferimento dalla pompa centrale idraulica ai sistemi di attuazione;

per l’avionica ed il sistema di illuminazione, si ricorre a potenza elettrica ottenuta dal generatore principale.

Figura 1. 1 principali impianti di bordo e funzioni [1] [2]

La tendenza attuale nel settore aeronautico, è quella di un sempre maggior utilizzo di potenza elettrica per alimentare il maggior numero possibile si sistemi e sottosistemi; andando a rimpiazzare gli impianti pneumatici e quelli idraulici. Le attuali filosofie di progetto, prendono appunto il nome di “More Electric Aircraft (MEA)” e “All-Electric

Chicca Lorenzo Anno Accademico 2012/2013 3 Aircraft (AEA)”, che hanno come ultimo obiettivo la distribuzione di sola potenza

elettrica nel velivolo.

1.1 Sistemi All-Electric

L’utilizzo di una filosofia “All-Electric Aircraft (AEA)”su aerei offre significativi benefici economici grazie all’integrazione di sottosistemi e alla riduzione di consumo di carburante. A ciò si aggiunge la minor necessità di manutenzione e di supporto a terra con riduzione dei costi operativi e di proprietà. La sensibilità verso la sostenibilità ambientale, l’efficienza e l’economia, si è tradotta in un processo finalizzato alla riduzione del peso dell’aereo e al miglioramento dei suoi sistemi. In figura 1.2, vengono mostrati quali sono i settori dove si ha un maggior consumo di potenza e dove viene effettuata una progressiva sostituzione degli impianti tradizionali in favore di quelli elettrici.

Chicca Lorenzo Anno Accademico 2012/2013 4

I vantaggi derivanti da un maggiore utilizzo degli impianti elettrici, possono essere riassunti in:

riduzione del peso a “livello velivolo”; riduzione del consumo di carburante; minore manutenzione;

minori costi di smaltimento

con tali prospettive, si è vista, nel corso degli anni, una diffusione delle filosofie MEA e AEA che hanno dato un notevole impulso allo sviluppo di attuatori elettromeccanici (Electro-Mechanical Actuators, EMA), con lo scopo di sostituire i tradizionali attuatori servo-idraulici. Nonostante la generazione e distribuzione di potenza elettrica sia sempre stata competitiva con quella idraulica, gli attuatori elettrici erano caratterizzati da basse velocità di movimentazione e da elevati pesi. Per questa ragione gli attuatori idraulici hanno monopolizzato per molti anni tutte le applicazioni in cui i requisiti di potenza e risposta in frequenza erano elevati. Con l’avvento di motori elettrici ad alte prestazioni, il campo dell’attuazione aeronautica ha dato spazio alle nuove soluzioni EM, negli ultimi anni si è assistito anche alla nascita di sistemi di controllo di volo

Power-By-Wire (PBW).

Figura 1. 3 sistemi di controllo Power-By-Wire (PBW)

D’altro canto, la concezione di un velivolo basato sulla filosofia All-Electric comporta un notevole sforzo progettuale; soprattutto per quanto riguarda la generazione della potenza, la distribuzione e la gestione. Questo perché alla base di tale progettazione vi è

Chicca Lorenzo Anno Accademico 2012/2013 5

l’utilizzo di tecnologie meno consolidate e quindi la necessità di porre una maggior attenzione su vari aspetti, come:

affidabilità

dissipazione del calore prestazioni

1.2 Attuatori elettromeccanici: applicazioni, architettura componenti

Gli attuatori elettromeccanici (EMA) inizialmente trovavano limitata applicazione negli impianti aeronautici a causa delle limitazioni tecnologiche. Allo stato attuale, è possibile trovarli su comandi secondari. Per fare una distinzione, si definiscono primari, i comandi come:

Alettoni (ailerons) – sono posizionati sul bordo d’uscita della parte più esterna delle due semiali e controllano la rotazione del velivolo intorno all’asse longitudinale (roll axis).

Timone di coda (rudder) – è posizionato sulla superficie di coda verticale e controlla la rotazione del velivolo intorno all’asse verticale (yaw axis).

Equilibratore (elevator) – è posizionato sulla superficie di coda orizzontale e comanda la rotazione del velivolo intorno all’asse di beccheggio (pitch axis).

Mentre i comandi “secondari” includono:

Freni aerodinamici (spoilers) – aumentano la resistenza dell’ala forzando la separazione del flusso mediante una forte variazione geometrica del profilo.

Ipersostentatori di bordo d’uscita (flap) – aumentano la curvatura del profilo e

aumentano la superficie alare producendo un incremento di coefficiente di portanza. Ipersostentatori di bordo d’attacco (slats) – usati accoppiati con i flap, aumentano

la curvatura e portano il profilo alare a lavorare in condizioni di incidenza ideale. Un ruolo tradizionalmente affidato agli impianti idraulici, che sta venendo progressivamente sostituito da quelli elettrici, è il sistema di movimentazione dei carrelli (componente fondamentale non solo per decollo ed atterraggio, ma anche per le operazioni di taxiing ).

Il limitato utilizzo di sistemi di attuazione elettromeccanica è legato fondamentalmente all’aspetto della sicurezza. Essendo relativamente nuovi nel campo aerospaziale, non sono stati impiegati per un tempo sufficientemente elevato tale da aver immagazzinato

Chicca Lorenzo Anno Accademico 2012/2013 6

delle statistiche di guasto affidabili. Tuttavia, gli aerei di più recente generazione, come il Boeing 787 l’Airbus A380, utilizzano EMA nei ruoli tradizionalmente riservati ai sistemi idraulici. Ad esempio sul Boeing 787 si trovano EMA anche nel carrello d’atterraggio, nei freni e nel sistema di condizionamento[3] [4].

Figura 1. 4 tipologie di attuatori utilizzati sul Boeing 787 [3]

Chicca Lorenzo Anno Accademico 2012/2013 7

Nonostante lo studio estensivo degli attuatori, è necessario continuare la sperimentazione su di essi in modo tale da avere una migliore comprensione delle varie modalità di guasto.[5]

1.3 Architettura dell’EMA e Componenti

Di seguito si riporta l’architettura dell’attuatore utilizzato con le caratteristiche delle componenti specifiche. Tali componenti sono state scelte ed analizzate approfonditamente nel corso di precedenti lavori di tesi [6] [7]. Gli elementi di cui si compone l’attuatore sono:

Motore Elettrico

Scatola di riduzione (gearbox) Vite di manovra

Elettronica di controllo Elettronica di potenza

Figura 1. 6 esempio di un attuatore elettromeccanico

Motore - il motori scelto è un motore elettrico brushless controllato con tecnica

trapezoidale; la famiglia in cui rientra e quella dei sincroni a magneti permanenti (Permanent Magnet Synchronous Motor- PMSM). Esso è una macchina elettrica rotante con gli avvolgimenti delle fasi sullo statore e i magneti permanenti sul rotore. Il campo magnetico sul traferro è prodotto dai magneti permanenti ed è costante. La commutazione dei convenzionali motori direct current (DC) è effettuata da un

Chicca Lorenzo Anno Accademico 2012/2013 8

commutatore meccanico, mentre il PMSM necessita di una commutazione elettronica per il controllo della distribuzione della corrente attraverso gli avvolgimenti. Poiché tale tipologia di motore ha le bobine d’eccitazione sullo statore, è necessario commutarle dall’esterno con l’aiuto di un circuito di switch e di un inverter a tre fasi. La coppia è prodotta dall’interazione dei due campi magnetici che spingono il motore a ruotare. Uno dei campi magnetici è quello creato dai magneti permanenti, mentre l’altro è creato dalle bobine statoriche. La coppia è massima quando l’angolo tra le due direzioni dei campi magnetici è di novanta gradi [6][8].

Figura 1.7 schema di un motore brushless a modulazione trapezoidale

Gearbox –La gearbox non è sempre presente; essa collega il motore con la vite di

manovra ed il suo scopo è di permettere un funzionamento ottimale del motore. Infatti gli consente di lavorare a velocità angolare diversa rispetto alla velocità angolare della vite. Nel presente impiego, è stato scelto un meccanismi epicicloidali in modo tale da ridurre l’ingombro. I rotismi epicicloidali sono costituiti da: ruote planetarie (planet

gears), solare rotante (sun gear), corona (ring gear) e porta treno (planet carrier).

Chicca Lorenzo Anno Accademico 2012/2013 9 Vite di manovra – La tipologia utilizzata nel lavoro è una vite a rulli, planetari

(planetary roller screw).

Essa, oltre a trasformare il moto rotatorio del motore in moto lineare essa permette, attraverso una opportuna scelta del passo, di aumentare il rapporto di trasmissione totale dell’attuatore. Le tipologie più utilizzate sono quelle a sfere (ball screw) o a rulli (roller

screw). Il parametro discriminante tra i due tipi è l’entità del carico che l’attuatore deve

sostenere. Al fine di ottenere una maggiore efficienza nella trasmissione del moto e minimizzare le perdite, si è scelto di utilizzare una vite a ricircolo di rulli.

Le tipologie di viti con i rulli sono: viti a ricircolo di rulli (recirculating roller screw) e in viti a rulli planetari (planetary roller screw). Nel primo tipo i rulli possono ruotare e traslare intorno alla vite, mentre nel secondo i rulli sono dentellati alle estremità e possono solo ruotare attorno alla vite in maniera simile ai planetari di un rotismo epicicloidale. Questo cinematismo porta la seconda tipologia ad avere la corona di rulli continuamente in presa e conseguentemente una maggiore affidabilità rispetto alla prima (a parità di carico)[9] [10].

Figura 1. 9 vite a ricircolo di rulli

Elettronica di controllo ed Elettronica di potenza – questi due elementi sono il cuore

del controllo. Le rispettive funzioni sono:

ricevere i segnali dai sensori e generare dei comandi di voltaggio al motore per inseguire determinati valori di velocità angolare;

Chicca Lorenzo Anno Accademico 2012/2013 10

valutare i segnali in ingresso inviati dall’elettronica di controllo ed amplificarli adeguatamente per poter alimentare le fasi del motore con voltaggi congruenti alle sue caratteristiche di funzionamento

valuta i segnali in ingresso inviati dall’elettronica di controllo e li amplifica adeguatamente per poter alimentare le fasi del motore con voltaggi congruenti alle sue caratteristiche di funzionamento.

Figura 1. 10 scheda elettronica di controllo

1.3.1 Caratteristiche dell’EMA in esame

Il meccanismo preso in considerazione nel presente lavoro prevede un impiego in campo elicotteristico come estrattore/retrattóre del carrello anteriore. Il funzionamento è lineari ed è fornito di un dispositivo meccanico di blocco atto a fermare il pistone una volta che questo raggiunge la posizione finale. Tale blocco, mediante l’unità di controllo, deve inviare una segnalazione elettrica in cabina per l’indicazione di attuatore completamente esteso e bloccato.

I componenti dell’attuatore sono: cilindro;

pistone;

freno elettromagnetico;

motore elettrico BLDC (brushless direct current); riduttore epicicloidale;

sistema di sgancio per caduta in free fall; vite a rulli planetari ;

Chicca Lorenzo Anno Accademico 2012/2013 11

sistema di blocco meccanico in posizione “tutto esteso”; sensori di monitoraggio della posizione dell’attuatore; Ulteriori dati utili sono:

lunghezza dell’attuatore completamente estratto: 880 mm; lunghezza dell’attuatore completamente retratto: 616 mm; corsa complessiva: 264 mm;

peso di circa 9 kg;

Le condizioni operative possono essere di quattro tipi: nominale, normale, critica e limite; esse sono funzione di tre grandezze fondamentali: temperatura, accelerazione e tensione di alimentazione. Nell’ambito di questo lavoro di tesi si è considerata la sola dipendenza dall’accelerazione e dalla tensione, riducendo le condizioni operative due tipi: nominale e critica.

Accelerazione (g) Alimentazione (V) [VDC] Condizione

1.5 28 Nominale

3.5 22 Critica

Tabella 1. 1 condizioni operative

I tempi di estrazione e retrazione nelle diverse modalità operative sono riassunti in Tabella 1.3.1.2 . Modo Tempo [s] Estensione nominale < 10 Retrazione nominale < 10 Estensione critica < 20 retrazione critica < 20

Tabella 1. 2 tempi di estrazione e retrazione

Il sistema è dotato di sensori di posizione per rilevare le seguenti posizioni: 0 % della corsa;

5 % della corsa; 95 % della corsa; 100 % della corsa;

Chicca Lorenzo Anno Accademico 2012/2013 12

Il profilo di velocità che l’attuatore deve seguire in fase di estrazione e retrazione è a due livelli:

Tratto compreso tra lo 0% e il 5% della corsa con velocità crescente linearmente fino ad 𝜔𝑟𝑒𝑓;

Tratto compreso tra il 5% e il 95% della corsa con velocità pari alla 𝜔𝑟𝑒𝑓;

Tratto compreso tra il 95% e il 100% della corsa con velocità pari al 25% della 𝜔𝑟𝑒𝑓;

In cui con 𝜔𝑟𝑒𝑓 si indica la velocità di riferimento calcolata per poter estrarre l’attuatore nei tempi richiesti dalla specifica.

Chicca Lorenzo Anno Accademico 2012/2013 13

2. MODELLO LINEARE DELL’ATTUATORE

L’EMA in esame è dotato di un motore BLDC trapezoidale controllato con tecnica di modulazione trapezoidale. Tale tecnica di controllo è applicabile principalmente su motori brushless nella quale il valore massimo e minimo vengono mantenuti costanti per 120° elettrici.Per il controllo di questi motori si alimenta ciascuna delle tre fasi con correnti che hanno andamenti a regime rettangolari e che mantengono il valore massimo e minimo per lo stesso tempo dell’onda di f.c.e.m. .

Il motore che utilizza la tecnica trapezia è anche detto DC brushless perché è equivalente al duale di un motore a commutazione in corrente continua con l’eccitazione a magneti permanenti; in entrambi i casi la corrente nei conduttori deve invertire polarità ogni volta che un polo di magnete permanente gli passa davanti, al fine mantenere la coppia unidirezionale:

nel motore D.C. questa inversione di polarità è realizzata dal commutatore e dalle spazzole: poiché il commutatore è solidale col rotore, gli istanti di commutazione sono sincronizzati automaticamente con l’alternarsi delle polarità del campo magnetico sotto cui i conduttori di rotore passano;

nel motore DC brushless l’inversione di polarità è realizzata elettronicamente, utilizzando sensori di posizione del rotore.

Questo processo di commutazione è simile nelle due macchine, per cui le equazioni che definiscono le prestazioni della macchina e le caratteristiche coppia/velocità sono quasi identiche[8].

Inoltre ai fini della linearizzazione, è più pratico considerare un equivalente motore in corrente continua. Il modello che sta alla del motore elettrico, è governato da un equazione simile a quella delle bobine del brushless, ma con quantità equivalenti:

2𝐿 𝑑𝑡𝑑𝑖 + 2𝑅 𝑖 + 2𝐾 𝜃 = 2 𝑈 (2.1)

Si deve poi specificare in quali condizioni opera l’attuatore e quali sono i fenomeni presi in considerazione:

modello rigido (sia le componenti del motore che quelle del cinematismo); elettronica del motore ed elettronica di potenza ideale (non si considerano i

rendimenti e le perdite di potenza nel trasmettere il segnale dal controllo alla bobina);

Chicca Lorenzo Anno Accademico 2012/2013 14

sensore di velocità angolare ideale;

Cinematismo della movimentazione del carrello è noto ( una rappresentazione

indicativa è in figura 2.1), con le quantità indicate, note da specifica;

Figura 2. 1 cinematica indicativa del carrello

Peso agente sul carrello pari alla massa (30 kg) concentrata nel baricentro; Inerzia globale del sistema variabile, in base al cinematismo di figura 2.1;

Chicca Lorenzo Anno Accademico 2012/2013 15

Il sistema di equazioni differenziali (Ordinary Differential Equation ODE) caratteristico del sistema è formato da:

𝐽𝑡𝑜𝑡𝜃 + 𝐵𝜃 = +𝑇𝑙 𝑥 + 𝑇𝑑 + 𝐾𝑒𝑖𝑒 (2.2) 𝐿𝑒𝑑𝑖𝑒 𝑑𝑡 + 𝑅𝑒𝑖𝑒 + 𝐾𝑒𝜃 = 𝑈𝑒 (2.3) 𝑥 = 𝑝𝑠 2𝜋𝜏𝑔𝜃 (2.4) tan 𝛽 =𝑒𝑎+𝑔𝑎 𝑠𝑒𝑛𝛼 𝑑𝑎−𝑔𝑎𝑐𝑜𝑠𝛼i (2.5) 𝑥𝑎 = 𝑑𝑎 − 𝑔𝑎cos 𝛼 𝑐𝑜𝑠𝛽 − 𝑙𝑎𝑚𝑖𝑛 (2.6) 𝑇𝑙 = 𝑝𝑠 2𝜋𝜏𝑔𝑁𝑧𝐹𝑒𝑥𝑡 (2.7) 𝐽𝑡𝑜𝑡 𝜃 = 𝑝𝑠2 𝐽𝑐 4𝜋2𝜏 𝑔2 1 𝑎2 𝜃 + 𝑚𝑛𝑝𝑠2 4𝜋2𝜏 𝑔2 + 𝐽𝑠+ 𝐽𝑔 𝜏𝑔2 + 𝐽𝑚 + 𝐽𝑎 𝛽 𝜃2 (2.8)

Esso rappresenta rispettivamente:

Bilancio della quantità di moto sulla vite (2.2);

Dinamica della corrente nel motore elettrico equivalente (2.3);

Legame fra velocità angolare di rotazione dell’attuatore e velocità d’avanzamento (2.4);

Legami cinematici fra la posizione dell’attuatore, l’angolo β e l’angolo di rotazione della gamba carrello (2.5) e (2.6);

La coppia esterna, legata al carico applicato al baricentro (2.7); Il momento di inerzia complessivo riportato sull’asse motore (2.8).

A questo sistema, devono essere aggiunte le quattro relazioni integrali fra le diverse variabili e le rispettive condizioni iniziali

Condizioni Iniziali (2.9) 𝜃 0 = 𝜃 0 = 𝜃 0 = 0 𝑥 0 = 𝑥 0 = 0 𝑖𝑒 0 = 𝑖𝑒 0 = 0

Complessivamente il sistema è composto da 11 equazioni:

7 equazioni differenziali che descrivono il funzionamento del sistema; 4 equazioni integrali che legano determinate variabili.

Chicca Lorenzo Anno Accademico 2012/2013 16

Le variabili che descrivono il comportamento del sistema sono 13; di seguito si esplicitano descrivendone il significato:

𝜃 , 𝜃 , 𝜃, 𝑥 , 𝑥, 𝑖𝑒 , 𝑖𝑒, 𝑈𝑒, 𝑇𝑑, 𝛼, 𝛽, 𝐽𝑡𝑜𝑡, 𝑇𝑙 (2.10)

I due input in ingresso al sistema sono Ue e Td, che rappresentano rispettivamente,

potenziale in ingresso alle bobine e coppia di disturbo. Per la simbologia utilizzata nelle equazioni dalla (2.2 ) alla (2,10) si rimanda alla lista dei simboli.

2.1 Linearizzazione delle equazioni della dinamica del moto

È possibile ridurre il sistema di equazioni del paragrafo semplice ad un sistema di sole 2 equazioni, a patto di riuscire a linearizzare gli andamenti di coppia (Tl ) e di inerzia

complessiva del sistema (JTOT) che risultano dipendenti dalla corsa (x).

2.1.1 Linearizzazione della coppia Tl(x)

La linearizzazione della coppia agente sulla vite dipende direttamente dalla forza esterna secondo l’equazione (2.7) . Il carico esterno (Fext), si considera applicato al

baricentro del carrello secondo la cinematica mostrata in figura 2.1. Dall’immagine è possibile vedere le diverse grandezze geometriche di interesse.

Andando a sviluppare si ottiene:

𝑇𝑙(𝜃) = 𝑝𝑠 2𝜋𝜏𝑔 𝐹𝑒

𝑝𝑠𝜃

2𝜋𝜏𝑔 (2.11)

Dove il carico esterno è stato messo funzione della variabile θ.

L’andamento della coppia in funzione della rotazione angolare del motore, ottenuto dalla relazione (2.11) è mostrato in figura 2.2. In essa sono messi in evidenza anche gli andamenti della velocità angolare in estrazione e retrazione dell’attuatore.

Chicca Lorenzo Anno Accademico 2012/2013 17 Figura 2. 2 andamento della coppia e della velocità angolare in estrazione e retrazione

Nel grafico, vengono inoltre messe in evidenza le diverse condizioni in cui l’attuatore opera. Il controllo, deve garantire un corretto funzionamento nei seguenti 7 casi:

1. Extraction Activation (EA) cioè attivazione dell’estrazione; 2. Retraction Activation (RA) cioè attivazione della retroazione;

3. Mean Torque High Speed (MTHS) cioè condizione in cui opera a carico medio; 4. High Torque High Speed (HTHS) cioè condizioni operative successive

all’estrazione;

5. Low Torque Low Speed (LTLS.) cioè le condizioni a cui si trova ad operare a fine fase di estrazione, bassa velocità e basso carico;

6. Low Torque High Speed (LTHS) cioè condizioni operative successive alla retroazione;

7. High Torque Low Speed (HTLS.) cioè le condizioni operative di fine retroazione. La dipendenza della coppia esterna Tl, applicata dalla rotazione del motore, è ottenuta

dalla risoluzione del cinematismo di estrazione; ed ha un espressione piuttosto complessa. Per gli scopi del lavoro, tale andamento è stato approssimato da una funzione polinomiale, utilizzando le funzioni Matlab polyval e polyfit.

Chicca Lorenzo Anno Accademico 2012/2013 18 Figura 2. 3 approssimazione della coppia attraverso un polinomio

Chicca Lorenzo Anno Accademico 2012/2013 19

2.1.2 Sviluppo del sistema di equazioni

La dinamica del sistema è fondamentalmente descritta dalle equazioni:

𝐽𝑡𝑜𝑡𝜃 + 𝐵𝜃 = +𝑇𝑙 𝑥 + 𝑇𝑑 + 𝐾𝑒𝑖𝑒 (2.12)

𝐿𝑒𝑖𝑒 + 𝑅𝑒𝑖𝑒 + 𝐾𝑒𝜃 = 𝑈𝑒 (2.13)

Gli ingressi del mio sistema, sono rappresentati dalla coppia di disturbo Td e dal

potenziale in ingresso al circuito Ue.

Considerando i termini di perturbazione e quelli di equilibrio, si ottiene un sistema si fatto: JTOT 0+ 𝑑𝐽𝑇𝑂𝑇 𝜃 𝑑𝜃 θ=θ 0 (θ − θ0) 𝜃 + 𝐵 𝜃 + 𝜃 = 𝑇𝑙 𝜃0 0 + Tl′ 𝜃0 (𝜃 − 𝜃0) + 𝑇𝑑+ 𝐾𝑒 𝑖𝑒0+ 𝑖𝑒 (2.14) 𝐿𝑒 𝑖𝑒 + 𝑅𝑒 𝑖𝑒0+ 𝑖𝑒 + 𝐾𝑒 𝜃 + 𝜃 = 𝑈𝑒00 + 𝑈𝑒 (2.15)

Come condizione di equilibrio, si considera la vite che ruota con velocità angolare constante 𝜃0 .

In tale situazione, la coppia fornita dal motore elettrico ( 𝐾𝑒𝑖𝑒0), equilibra la coppia in corrispondenza di una posizione angolare 𝜃0 (formata dal carico 𝑇𝑙 𝜃0 e dalle forze d’attrito 𝐵𝜃 0.). La dinamica elettrica d'equilibrio è data dall'equilibrio fra il potenziale fornito ai capi del circuito 𝑈𝑒0, la caduta ai capi della resistenza 𝑅𝑒𝑖𝑒0 ed la forza controelettromotrice 𝐾𝑒𝜃 0.

In termini di equazioni, la condizione stazionaria si esprime tramite:

𝑅𝑒𝑖𝑒0+ 𝐾𝑒𝜃 0 = 𝑈𝑒0 (2.16)

𝐵𝜃 0+ 𝑇𝑙 𝜃0 = 𝐾𝑒i0 (2.17)

Sviluppando il sistema si ottiene:

ie0 = Bθ0 + Tl(θ 0) Ke (2.18) 𝑈𝑒0 = BRe Ke + Ke θ 0+ Tl(θ 0) Ke Re (2.19)

Per quanto riguarda la dinamica della parte di disturbo, la variazione di inerzia del sistema, da luogo a termini del secondo ordine: 𝜃 ∗ 𝑑𝐽𝑇𝑂𝑇 𝜃

𝑑𝜃 θ=θ0 θ − θ0 .

Al variare della condizione di equilibrio, si assume l’inerzia del sistema dipendente dalla posizione angolare ma costante nell’evoluzione dinamica: JTOT = JTOT(θ0).

Chicca Lorenzo Anno Accademico 2012/2013 20

In definitiva, dalle equazioni (2.14) e (2.15), la dinamica di è descritta da: 𝐽𝑇𝑂𝑇0θ + 𝐵θ = +Tl

′ 𝜃

0 𝜃 + 𝐾𝑒ie + 𝑇𝑑 (2.20)

𝐿𝑒𝑖𝑒 + 𝑅𝑒ie + 𝐾𝑒θ = 𝑈𝑒 (2.21)

La valutazione dei termini JTOT0 e T’l(θ0) dipende dalla condizioni in cui l’attuatore

opera. Passando nel dominio complesso, attraverso la trasformata di La Place, si ottiene un sistema così fatto:

𝜃( 𝐽𝑇𝑂𝑇𝑠

2+ 𝐵𝑠) = 𝑇

𝑙′ 𝜃0 𝜃 + 𝐾𝑒𝑖𝑒 + 𝑇𝑑 (2.22)

𝑖𝑒𝐿𝑒𝑠 + 𝑖𝑒𝑅𝑒 + 𝐾𝑒𝑠𝜃 = 𝑈𝑒 (2.23)

2.2 Funzioni di trasferimento e sintesi del controllo in velocità

Partendo dal sistema (2.22 e 2.23), si determina lo schema a blocchi che ne descrive il comportamento e successivamente si determinano le matrici del sistema descritto in variabili di stato. L’obiettivo del seguente lavoro è la realizzazione di un controllo in velocità angolare. Il vantaggio di tale scelta sta nella maggiore semplicità di realizzazione, ed i minori costi connessi con l’utilizzo del medesimo sensore per la commutazione delle fasi del PWM e per il rilevamento della velocità angolare. A seguito di tale scelta, l’unica variabile di stato misurabile del sistema è 𝜃 ; si sceglie un controllo che agisca sulla variabile di ingresso Ue piuttosto che su ie, come era stato

fatto nel precedente lavoro.

Per determinare i poli del sistema e le funzioni di trasferimento, si ricorre al passaggio del sistema in forma matriciale ed alla applicazione del teorema di Kramer.

𝐽𝑡𝑜𝑡𝑠2+ 𝐵𝑠 − 𝑇𝑙′ −𝐾𝑒 𝐾𝑒𝑠 𝐿𝑒𝑠 + 𝑅𝑒 𝜃 𝑖𝑒 = 1 00 1 𝑇𝑑 𝑈𝑒 (2.24)

Applicando il teorema di Kramer si ottiene[11] [12][13]:

∆= 𝐽𝑡𝑜𝑡𝐿𝑒𝑠3+ 𝐽 𝑡𝑜𝑡𝑅𝑒 + 𝐵𝐿𝑒 𝑠2+ 𝐵𝑅𝑒 − 𝑇𝑙′𝐿𝑒 + 𝐾𝑒 𝑠 − 𝑇𝑙′𝑅𝑒 (2.25) 𝜔 𝑈𝑒 = 𝐾𝑒𝑠 ∆ (2.26) 𝜔 𝑇𝑑 = 𝑠(𝐿𝑒𝑠 + 𝑅𝑒) ∆ (2.27) 𝑖𝑒 𝑈𝑒 = 𝐽𝑡𝑜𝑡𝑠2+ 𝐵𝑠 − 𝑇𝑙′ ∆ (2.28) 𝑖𝑒 𝑇𝑑 = − 𝐾𝑒𝑠 ∆ (2.29)

Chicca Lorenzo Anno Accademico 2012/2013 21

Come si può vedere sia dal sistema di equazioni, non ci sono termini riguardanti la velocità di equilibrio (ω0) Di conseguenza l’analisi verrà riferita a 5:

1. Extraction Activation (EA); 2. High Torque High Speed (HTHS); 3. Mean Torque High Speed (MTHS); 4. Low Torque High Speed (LTHS); 5. Retraction Activation (RA).

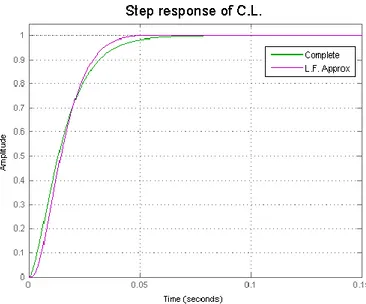

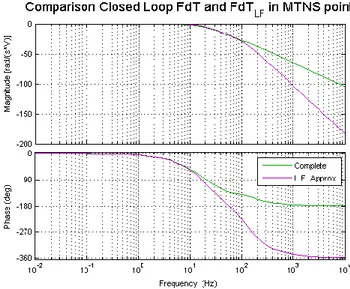

Approssimazione di alta frequenza delle funzioni – Osservando le funzioni di trasferimento ottenute nei diversi punti di lavoro, si può notare la presenza di due poli complessi coniugati a frequenza di circa 856 rad/s con smorzamento pari a 0.671 e di un polo reale piccolo con valori che vanno dal decimo al centesimo di rad/s. Per lo studio del controllo si ricorre ad una approssimazione di alta frequenza; le funzioni di trasferimento considerate, non sono quelle effettive, ma funzioni equivalenti in cui si ha la cancellazione fra lo zero nell’origine ed il polo più piccolo ( si vedano le tabella 2.1 e 2.2 ). 𝜔 𝑈𝑒 𝐸𝐴 = 7.61 ∙ 10 6 𝑠 𝑠 + 0.8243 𝑠2 + 1147𝑠 + 5.477 ∙ 105 𝜔 𝑈𝑒 𝐻𝑇𝐻𝑆 = 9.18 ∙ 10 6 𝑠 (𝑠 + 0.2604) (𝑠2 + 1148𝑠 + 6.609 ∙ 105) 𝜔 𝑈𝑒 𝑀𝑇𝐻𝑆 = 1.02 ∙ 106 𝑠 (𝑠 + 0.03124) (𝑠2 + 1148𝑠 + 7.323 ∙ 105) 𝜔 𝑈𝑒 𝐿𝑇𝐻𝑆 = 10. 21 ∙ 106 𝑠 (𝑠 + 0.02507) (𝑠2 + 1148𝑠 + 7.353 ∙ 105) 𝜔 𝑈𝑒 𝑅𝐴 = 10.15 ∙ 10 6 𝑠 (𝑠 − 0.004297) (𝑠2 + 1148𝑠 + 7.311 ∙ 105)

Tabella 2. 1 funzioni di trasferimento originali

𝜔 𝑈𝑒 𝐸𝐴_𝐻𝐹 = 7.61 ∙ 106 (𝑠2 + 1147𝑠 + 5.477 ∙ 105) 𝜔 𝑈𝑒 𝐻𝑇𝐻𝑆_𝐻𝐹 = 9.18 ∙ 106 (𝑠2 + 1148𝑠 + 6.609 ∙ 105) 𝜔 𝑈𝑒 𝑀𝑇𝐻𝑆_𝐻𝐹 = 1.02 ∙ 106 (𝑠2 + 1148𝑠 + 7.323 ∙ 105)

Chicca Lorenzo Anno Accademico 2012/2013 22 𝜔 𝑈𝑒 𝐿𝑇𝐻𝑆_𝐻𝐹 = 10. 21 ∙ 106 (𝑠2 + 1148𝑠 + 7.353 ∙ 105) 𝜔 𝑈𝑒 𝑅𝐴_𝐻𝐹 = 10.15 ∙ 106 (𝑠2 + 1148𝑠 + 7.311 ∙ 105)

Tabella 2. 2 approssimazioni di alta frequenza delle funzioni di trasferimento

Occorre spendere qualche parola sul quanto sulla approssimazione di alta frequenza fatta.

𝜔

𝑈𝑒 𝑀𝑇𝐻𝑆_𝐻𝐹 = 1.02 ∙ 10

6 𝑠

𝑠+0.03124 𝑠2 + 1148𝑠 + 7.323∙105 (2.30)

La cancellazione del polo non comporta una modifica sostanziale della risposta dell’attuatore in quanto vi è una evidente separazione in frequenza. Considerando in polo come un primo ordine, si ha un tempo di regime pari a circa 130 secondi.

Di seguito si mostra un confronto della risposta in frequenza, prendendo come riferimento la funzione 𝑈𝜔

𝑒 𝑀𝑇𝐻𝑆_𝐻𝐹

Chicca Lorenzo Anno Accademico 2012/2013 23

Nella figura 2.4, la scala delle frequenze è stata volutamente ampliata per far vedere gli andamenti.

2.2.1 Soluzioni P-PI-PID

Nella seguente sessione vengono illustrati modo e ipotesi sotto cui il controllo viene sviluppato. Esso dovrà soddisfare i seguenti requisiti:

margine di fase φM di almeno 60°;

banda passante compresa fra 5÷10Hz (3.14÷62.8rad/s); limitazione di overshoot;

errore nullo a regime;

Il controllo non deve avere singolarità a frequenze maggiori di 700 rad/s (circa 112 Hz) per consentire una corretta riproduzione nel digitale.

Inizialmente si effettua un confronto fra le 2 tipologie di controlli più comuni: proporzionale integrale(P.I.) e proporzionale integrale derivativo (P.I.D.). L’obiettivo è di vedere, il controllo a parità di condizioni operative, quale delle 2 tipologie è la più efficace; tenendo in considerazione che più complicata è l’architettura del controllo e maggiore sarà costo per realizzarlo. Nel caso in cui nessuna delle tre tipologie risultasse soddisfacente, verranno cercate architetture, maggiormente complicate. Una volta scelto in controllo, verrà verificato nei diversi punti di lavoro e si procederà all’implementazione in ambiente Simulink®.

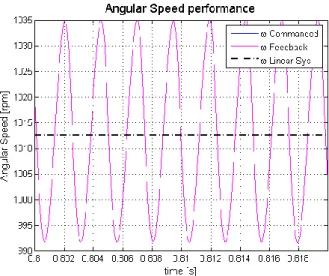

Per il confronto delle diverse tipologie di controllo, si andrà a scegliere come punto di funzionamento quello in cui il motore si trova ad operare per la maggior parte del tempo, cioè MTHS (di seguito richiamata).

𝜔

𝑈𝑒 𝑀𝑇𝐻𝑆_𝐻𝐹 =

1.02∙106

(𝑠2 + 1148𝑠 + 7.323∙105) (2.31)

L’architettura delle diverse tipologie di controllore è riassunta di seguito: 𝐶𝑃𝐼 = 𝐾𝑃𝐼 𝑠+𝑍𝑃𝐼

𝑠 𝐶𝑃𝐼𝐷 = 𝐾𝑃𝐼𝐷

𝑠+𝑍𝑃𝐼𝐷 1 (𝑠+𝑍𝑃𝐼𝐷 2)

𝑠 (𝑠+𝑃𝑃𝐼𝐷) (2.32)

Considerando i requisiti da soddisfare, si ha il seguente sviluppo dei controlli:

Chicca Lorenzo Anno Accademico 2012/2013 24 2.2.2 Soluzione Loop-Shaping

Si sceglie di adottare una tecnica simile al loopshaping, di cui si da un breve accenno nell’appendice C

L’architettura del controllo voluto è la seguente:

Arch. Controllo Arch. Sistema

(2.34) 𝜔𝑐2 𝐾 ∙ 𝑠2+ 2𝜁 𝑠𝜔𝑠𝑠 + 𝜔𝑠2 𝑠(𝑠 + 2𝜁𝑐𝜔𝑐) 𝐾 𝑠2 + 2𝜁 𝑠𝜔𝑠𝑠 + 𝜔𝑠2

Dove la simbologia sta ad indicare:

𝜔𝑠 è la frequenza naturale del sistema; 𝜁𝑠 è lo smorzamento del sistema; K è il guadagno del sistema;

𝜔𝑐 è la frequenza degli zeri elettronici (che coincide con la banda passante voluta);

𝜁𝑐 è lo smorzamento degli zeri elettronici (che coincide con lo smorzamento voluto);

In definitiva il controllo opera nel seguente modo: il numeratore serve per cancellare i poli del sistema ed il denominatore è composto da un integratore, per annullare l’errore a regime del sistema, e da un filtro passa basso, che regola la banda passante del sistema.

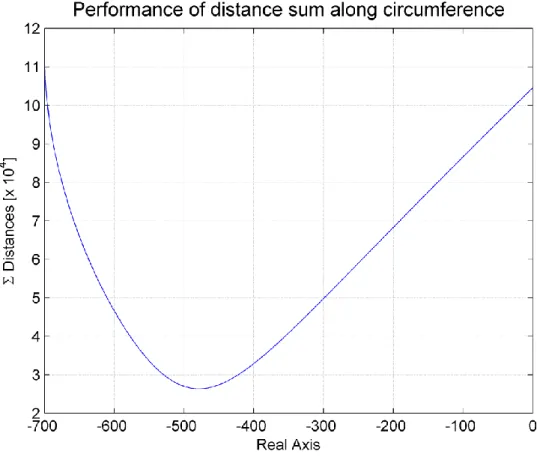

Posizionamento degli zeri –Nel posizionamento degli zeri del controllo si deve tenere di conto della limitazione a 700 rad/s. Il sistema ha due poli complessi coniugati con frequenza caratteristica di circa 856 rad/s e smorzamento pari a circa 0.6. Di conseguenza non è possibile cancellarli completamente con le limitazioni imposte dall’elettronica. Per massimizzare l’efficacia degli zeri, si sceglie il punto di posizionamento più vicino. Per far questo è necessario sapere come varia il Luogo delle Radici durante l’estrazione ( si vedano le figure seguenti ).

Chicca Lorenzo Anno Accademico 2012/2013 25 Figura 2. 5 variazione dei poli durante l'estrazione del carrello

Chicca Lorenzo Anno Accademico 2012/2013 26 Figura 2. 7 variazione del poli immaginari durante l'estrazione del carrello

La posizione sarà determinata dal punto, sulla circonferenza di raggio 700 rad/s, che resta, maggiormente vicino ai poli, al variare della posizione di questi ultimi. In termini pratici, l’operazione è eseguita su metà parte del semipiano a parte reale negativa di Gauss, attraverso uno script realizzato in ambiente Matlab. Lo script opera nel seguente modo:

1. per ogni punto della circonferenza viene calcolata la distanza del polo dal punto; 2. si determina la distanza per tutte le posizione occupate del polo;

3. si esegue la sommatoria;

Il posizione con valore minore della sommatoria sarà il punto cercato. La sintesi della procedura è rappresentato attraverso le figure seguenti .

Chicca Lorenzo Anno Accademico 2012/2013 27 Figura 2. 8 punto di posizionamento degli zeri elettronici

Chicca Lorenzo Anno Accademico 2012/2013 28

Le caratteristiche risultanti sono: Frequenza dei poli: 700 rad/s; Smorzamento dei poli: 0.684 .

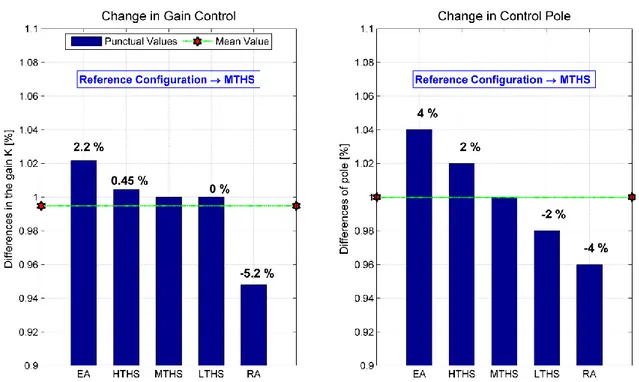

Per quanto riguarda la posizione del polo ed il valore del guadagno, è necessario fare una scelta sul punto di posizionamento da privilegiare. In primis, si crea un controllo ottimale per ogni punto di lavoro, che rispetti i requisiti richiesti; successivamente viene scelta la configurazione da privilegiata. In tabella 2.2 si riportano le funzioni di trasferimento dei controlli.

EA 0.00235 𝑠2+958𝑠+4.9 ∙10𝑠(𝑠+260) 5 HTHS MTHS 0.00231 𝑠2+958𝑠+4.9 ∙10𝑠(𝑠+255) 5 0.0023 𝑠 2+958𝑠+4.9 ∙105 𝑠(𝑠+250) LTHS RA 0.002225 𝑠2+958𝑠+4.9 ∙10𝑠(𝑠+245) 5 0.00218 𝑠2+958𝑠+4.9 ∙105 𝑠(𝑠+240)

Tabella 2. 3 architettura controllo nei diversi punti di funzionamento

2.3 Analisi critica delle soluzioni e scelta del controllore

I risultati che si ottengono dai controlli, sono mostrati di seguito. Per un corretto confronto, si paragonano le soluzioni ottenute dai controllori P.I. e P.I.D. con quelle ricavate dalle tecniche di loopshaping.

Luogo delle radici–

Chicca Lorenzo Anno Accademico 2012/2013 29 Figura 2. 11 luogo delle radici controllo P.I.D.

Figura 2. 12 luogo delle radici controllo loopshaping

Chicca Lorenzo Anno Accademico 2012/2013 30 Figura 2. 13 risposta a gradino dei controllori P.I. e P.I.D.

Figura 2. 14 risposta a gradino ottenuta dal controllo in loopshaping

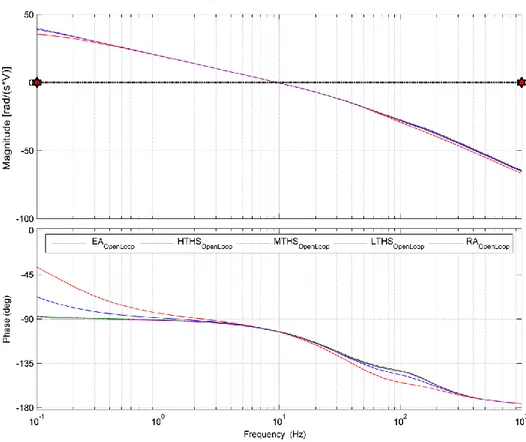

Chicca Lorenzo Anno Accademico 2012/2013 31 Figura 2. 15 risposta in frequenza in ciclo aperto dei controllori P.I. e P.I.D.

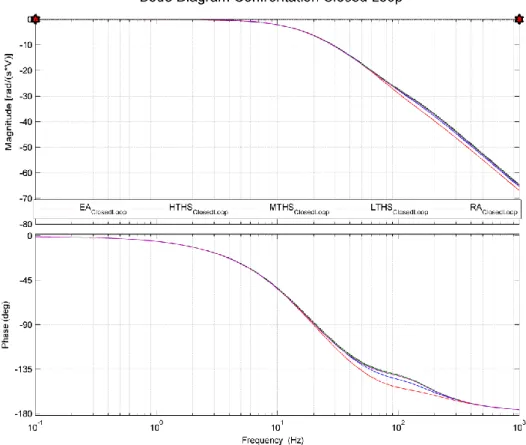

Figura 2. 16 risposta in frequenza in ciclo aperto ottenuta dal controllo in loopshaping Risposta in frequenza in ciclo chiuso –

Chicca Lorenzo Anno Accademico 2012/2013 32 Figura 2. 17 risposta in frequenza in ciclo chiuso dei controllori P.I. e P.I.D.

Figura 2. 18 risposta in frequenza in ciclo aperto ottenuta dal controllo in loopshaping

Analisi dei risultati –Dalle figure precedenti, si nota che i controllori PI e PID si assomigliano fra di loro, ed hanno andamenti simili; sia per quanto riguarda la risposta

Chicca Lorenzo Anno Accademico 2012/2013 33

temporale, che per la risposta in frequenza. In entrambi i casi il requisito sul margine di fase è ampiamente soddisfatto; ma, se nel caso del PI un elevato aumento del guadagno va a scapito dello smorzamento del sistema, nel caso del PID questo non accade perché si ha un progressivo aumento dello smorzamento dei poli in ciclo chiuso.

Sempre per i controllori P.I. e P.I.D., considerando l’andamento del diagramma delle fasi dopo la banda passante, vi è una zona piatta, fino a circa 100Hz con ampiezza di circa -5 rad/(s*V).

Si sceglie quindi di prediligere un controllore basato sulla tecnica di loopshaping. Per notare meglio le differenze fra i punti di lavoro, nei diagrammi di Bode, è stato ampliato il range delle frequenze. Si può notare una differenza presente, ma a bassissime frequenze, fuori da quelle di interesse.

Le maggiori differenze nei diagrammi, si notano nei punti EA, HTHS, MTHS, rispetto ai punti di lavoro MTHS, LTHS, RA. Questa differenza è legata alle variazioni della pendenza del carico (Tl’) con la corsa (x).

Dalla figura 2.2 si può notare una forte variazione nel tratto iniziale, per poi avere un andamento quasi rettilineo. Tale differenza incide sui termini dell’equazione (2.25). Anche la variazione dell’inerzia globale (JTOT) ha il suo effetto sugli andamenti, anche

se in misura minore rispetto al Tl’.

Figura 2. 19 variazione dell'inerzia globale con la corsa

Prendendo a riferimento la condizione MTNS, si può determinare la variazione dell’architettura del controllore durante la fase di estrazione (figura 2.20).

Chicca Lorenzo Anno Accademico 2012/2013 34 Figura 2. 20 confronto guadagno e posizione del polo nei diversi punti di lavoro

Le variazione delle configurazioni sono minime, di conseguenza si preferisce una maggiore accuratezza nella fase LTHS ( coincidente con la fase LTNS ), dove è richiesto un rallentamento della velocità angolare per permettere l’azionamento del blocco di fine estrazione, senza danni. Se l’estrazione terminasse con velocità troppo elevate, si potrebbero verificare danni strutturali e ne potrebbe conseguire il cedimento del carrello con catastrofiche conseguenze.

L’architettura finale del controllo è realizzata prendendo come polo, il polo del controllore sviluppato in posizione LTNS, e come guadagno, la media dei guadagni.

𝐶(𝑠) = 0.0023 𝑠2+958𝑠+4.9 ∙10𝑠(𝑠+245) 5 (2.35)

2.4 Risposta al disturbo di coppia

Nota l’architettura del controllore, è importante verificare la risposta del sistema al disturbo di coppia. Nel caso di un sistema lineare, la risposta in frequenza è data dalla somma degli ingressi. Nel caso specifico gli ingressi sono il potenziale ai capi delle bobine (Ue) e la coppia di disturbo (TD)

Chicca Lorenzo Anno Accademico 2012/2013 35 Figura 2. 21 schematizzazione dell'attuatore e degli ingressi

La velocità angolare, sarà data da:

𝜔 = 𝐺𝑇∙ 𝑇𝑑 + 𝐺𝑈∙ 𝑈𝑒 = 𝐺𝑇∙ 𝑇𝑑 + 𝐺𝑈 ∙ 𝐶 (𝜔𝑖 − 𝜔) (2.36) Sviluppandola si ottiene: 𝜔 = 𝐺𝑈∙𝐶 1+𝐺𝑈∙𝐶∙ 𝜔𝑖+ 𝐺𝑇∙𝐶 1+𝐺𝑈∙𝐶∙ 𝑇𝑑 (2.37)

Dove le quantità indicate nell’equazione (2.37) sono:

C è la funzione di trasferimento del controllore di velocità; GU è la funzione di trasferimento di 𝜔 𝑈𝑒; GT è la funzione di trasferimento di 𝜔 𝑇𝐷;

Di seguito si mostrano gli andamenti per i diversi punti di lavoro. Nel caso si abbia forti scostamenti fra i diversi punti di lavoro, questo comporterà una diversa sensibilità al disturbo da parte del sistema; viceversa, più le curve sono compatte fra di loro e la sensibilità del sistema sarà la medesima.

Chicca Lorenzo Anno Accademico 2012/2013 36 Figura 2. 22 risposta in frequenza disturbo di coppia

La scala delle frequenze è stata scelta appositamente così ampia di modo da mettere bene in luce le differenze dei vari punti di lavoro.

Inoltre sono evidenziati i tre diversi modi di reagire del sistema:

Rigidezza; Smorzamento; Inerzia.

Dagli andamenti si può ritenere che il sistema risponda in rigidezza, fino ai 10 Hz; e che si abbia una differente risposta in ampiezza per frequenze maggiori di 102 Hz.

Chicca Lorenzo Anno Accademico 2012/2013 37 Figura 2. 23 risposta all'impulso