i

Nel campo dei sistemi propulsivi spaziali, lo studio delle turbopompe a liquido rappresenta uno dei campi di maggior interesse. Utilizzate nella totalità dei lanciatori spaziali, le turbopompe permettono di ridurre la pressione di immagazzinamento dei propellenti nei serbatoi e garantiscono un’elevata pressione in camera di combustione. La presenza di questi organi permette, quindi, una riduzione sostanziale dei pesi e un aumento della spinta generata.

In quest’ottica, ogni piccolo guadagno in termini di efficienza per questo tipo di turbomacchine ha un notevole impatto economico.

Una buona comprensione del comportamento del flusso all’interno delle turbopompe è estremamente complessa. Per questo la progettazione di tali componenti è effettuata attraverso particolari schemi di tipo iterativo la cui risoluzione richiede una cura particolare e tempi di calcolo considerevoli.

La presente tesi consiste nello sviluppo modello teorico 3D in grado di predire rapidamente geometria e prestazioni di turbopompe in modo tale da fornire utili indicazioni per la progettazione preliminare della macchina.

Dopo una piccola introduzione sulle turbomacchine, nel capitolo 2 si descrivono le principali caratteristiche geometriche e operative delle turbopompe, ponendo particolare attenzione ai singoli elementi che ne compongono la struttura principale: la girante, il diffusore e la voluta.

Nel capitolo 3 si espone dettagliatamente il modello in condizioni ideali: privo dei fenomeni di perdita caratteristici di questo tipo di macchina. Sotto le ipotesi di flusso incomprimibile, non viscoso, sono illustrate e descritte le equazioni che permettono di disegnare gli elementi principali della turbopompa e di caratterizzarne il flusso all’interno.

Il capitolo 4 si concentra sull’analisi dei fenomeni di perdita trascurati nel capitolo precedente per ciascuno dei componenti della macchina. Si pone particolare attenzione su una possibile formulazione e risoluzione delle equazioni che governano gli strati limite all’interno della girante e sulle perdite connesse con il loro sviluppo. Le altre perdite analizzate riguardano essenzialmente la variazione della direzione del flusso, il mescolamento turbolento e la presenza di fenomeni di diffusione.

Nel capitolo 5 si sviluppa un criterio per la progettazione di una pompa ottimale per un dato impiego. Si individuano in tale metodo: i parametri geometrici e operativi richiesti in fase preliminare di progettazione, i parametri geometrici per l’ottimizzazione e le funzioni obiettivo. Nella parte finale si presentano alcuni esempi di geometrie ottimizzate.

Infine, nell’ultimo capitolo (capitolo 6) si presentano alcuni possibili sviluppi dell’attività. L’intero lavoro è stato compiuto presso ALTA S.p.A. con la collaborazione e supervisione del Prof. Luca d’Agostino e del Dott. Ing. Angelo Pasini.

iii

In space rocket propulsion , liquid feed turbopumps represent one of the most interesting fields of study and development. Current rocket propellant feed turbopumps are used in order to reduce the propellant tank pressure and weight and to improve combustion chamber pressure. Therefore any small gain in their efficiency and performance translates into major economic impacts.

A full comprehension of the flow-field inside a turbopump is extremely complex. Typical iterative schemes for the design of blading and flow path in centrifugal machines have to be applied carefully and require considerable computational power.

The present thesis is concerned with the development of 3D theoretical model capable of rapidly predicting the geometry and performance of radial impellers in order to provide indications for the preliminary design of the machine.

After a brief introduction about the turbomachines, in chapter 2 the main geometrical and operational features of turbopumps are showed with particular attention to the elements that set up the structure: the impeller, the diffuser and the volute.

In chapter 3, the model is exposed under ideal conditions: without any of the typical loss phenomena of this kind of turbomachines. Under the assumptions of incompressible, non-viscous flow all the relevant equations are carried out in order to design the main elements of the turbopump and in order to describe the flow-field inside.

Chapter 4 is focused on the analysis of loss mechanisms for each element of the turbopump. In particular, a formulation and a resolution of the boundary-layer-growth problem is showed. Other contributions to the losses arise from flow incidence at the blade leading edge, from turbulent mixing and diffusion.

In chapter 5 the optimal turbopump design issue is illustrated. An optimization code from the model discussed in the above chapters is carried out. Geometrical and operational requirements for preliminary design are identified and an objective-function is defined.

Finally, the last chapter (chapter 6) illustrates and discusses some possible developments of the present work.

The thesis work has been carried out at Alta S.p.A. research laboratory, under the supervision of Prof. Luca d’Agostino and Doc. Eng. Angelo Pasini.

v

vii

La mia gratitudine va, innanzitutto, al Professor Luca d’Agostino, senza di cui niente sarebbe stato possibile e del quale passione e profonda conoscenza sono state per me una spinta verso orizzonti più arditi e fonte inesauribile di saggezza.

Un ringraziamento speciale va ai ragazzi di Alta ed in particolare al gruppo del professor d’Agostino: Angelo Pasini, Lucio Torre, Giovanni Pace e Angelo Cervone. Il supporto e la pazienza (infinita) di Angelo P. sono stati indispensabili nei momenti più difficili. La travolgente simpatia di Lucio, l’allegria di Giovanni e la disponibilità di Angelo C. hanno reso questo periodo di lavoro bellissimo.

Colleghi durante tutto il percorso di laurea, Tommaso e Marco, hanno condiviso con me successi e sconfitte: amici impareggiabili dentro e fuori l’università. Con loro, una compagnia nutrita di calcettari, videogiocatori e allegre (nonché bellissime) ragazze ha condiviso momenti favolosi senza i quali la sanità mentale (?) mi avrebbe abbandonato da tempo: grazie a tutti voi.

Inoltre vorrei esprimire la mia sincera gratitudine a Duna il cui muto (o quasi) affetto è impagabile e il cui pioneristico lavoro sull’aerodinamica dei cocker volanti è stato per me fonte inesauribile di ispirazione.

Un grazie di cuore va a mia sorella Carlotta, a mio fratello Marco e alla neoarrivata Francesca: la vostra stima e i vostri continui incoraggiamenti (i versi di F. sono inequivocabili!) sono stati fondamentali.

Non esistono parole per la gratitudine (e molto di più) che provo per Serena: da quando ci sei tu ogni impresa è affrontabile.

Se oggi sono qua lo devo in particolar modo ai miei genitori ed è a loro che dedico questo lavoro: grazie di aver sempre creduto in me e di non arrendervi mai.

Non è facile citare e ringraziare, in poche righe, tutte le persone che hanno contribuito alla nascita e allo sviluppo di questa tesi di laurea: chi con una collaborazione costante, chi con supporto morale o materiale, chi con consigli e suggerimenti o solo con parole di incoraggiamento. Siete stati in tanti a dare il vostro apporto alla mia carriera universitaria e a questo lavoro: grazie a tutti voi.

ix

1 Introduzione ... 1

1.1 Generalità ... 1

1.2 Parametri per la caratterizzazione delle prestazioni di una pompa ... 6

1.3 Obbiettivi della tesi ... 8

1.4 Riferimenti ... 9

2 Le Turbopompe ... 11

2.1 Elementi principali di una turbopompa ... 11

2.2 La girante ... 15

2.2.1 Palettature ... 18

2.2.2 Prestazioni della girante di una pompa ... 21

2.3 Il diffusore ... 23 2.4 La voluta ... 26 2.5 Un esempio ti turbopompa ... 30 2.6 Riferimenti ... 33 3 Il Modello Ideale ... 35 3.1 Ipotesi e equazioni ... 35

3.2 La girante: geometria e flusso ... 38

3.2.1 Il concetto di vortice controrotante ... 39

3.2.2 Profili di radice e di estremità della pala, componenti assiale e radiale del flusso perfettamente guidato ... 40

3.2.3 Definizione del profilo delle pale e della componente azimutale velocità del flusso perfettamente guidato ... 43

3.2.4 Il flusso di spostamento ... 49

3.2.5 Il ruolo dell’incidenza ... 52

3.2.6 Un esempio di girante ... 52

3.3 Diffusore: geometria e flusso ... 54

3.3.1 Il flusso in ingresso al diffusore ... 54

3.3.2 Il flusso all’interno del diffusore ... 55

3.3.3 Geometria del diffusore ... 56

3.4 Voluta: geometria e flusso ... 56

3.5 Le prestazioni della macchina ... 61

x

3.5.4 Prestazioni di pompaggio ... 63

3.6 Commenti e validazione del modello ideale ... 63

3.6.1 Fattori di slittamento (Slip Factors) ... 66

3.6.2 Commenti ... 70 3.7 Riferimenti ... 70 4 Le Perdite ... 73 4.1 Le fonti di perdita ... 73 4.1.1 Incidenza ... 74 4.1.2 Diffusione ... 76

4.1.3 Variazione impulsiva della geometria ... 77

4.1.4 Attrito ... 78

4.1.5 Mescolamento ... 78

4.1.6 Deviazione e bloccaggio ... 79

4.1.7 Strati limite ... 81

4.2 Perdite nella girante ... 94

4.2.1 Incidenza del flusso al bordo di attacco ... 95

4.2.2 Mescolamento all’uscita della girante ... 95

4.2.3 Strati limite all’interno della girante ... 95

4.2.4 Bloccaggio e deviazione all’uscita della girante ... 108

4.3 Perdite nel diffusore ... 110

4.3.1 Perdite per variazione impulsiva della geometria all’ingresso ... 110

4.3.2 Perdite per attrito con le pareti ... 110

4.4 Perdite nella voluta ... 111

4.4.1 Perdite all’ingresso della voluta ... 111

4.4.2 Perdite all’interno della voluta ... 112

4.5 Le prestazioni della macchina ... 113

4.5.1 Il salto di pressione nella girante ... 113

4.5.2 Il salto di pressione nel diffusore ... 114

4.5.3 Campo di pressione nella voluta ... 114

4.5.4 Prestazioni di pompaggio e efficienza ... 115

4.6 Risultati e commenti ... 115

xi

5.1 Introduzione ... 123

5.2 Ottimizzazione parametrica... 124

5.2.1 I parametri in ingresso ... 125

5.2.2 La funzione obiettivo ... 128

5.3 Schema di funzionamento del programma ... 130

5.4 Risultati e commenti ... 135

5.4.1 Ottimizzazione del modello ideale ... 135

5.4.2 Ottimizzazione del modello con perdite ... 136

5.4.3 Risultati ... 138

5.4.4 Commenti ... 141

5.5 Riferimenti ... 142

6 Conclusioni e Sviluppi Futuri ... 145

6.1 Risultati principali e conclusioni ... 145

6.2 Sviluppi futuri ... 147

6.3 Riferimenti ... 147

APPENDICE A. Risoluzione del Flusso di spostamento ... 149

APPENDICE B. Calcolo Della Velocità Di Slittamento ... 155

APPENDICE C. Perdite per Mescolamento all’Uscita della Girante ... 157

APPENDICE D. Risoluzione Dello Strato Limite Tramite l’Approccio Proposto Da White ... 159

xiii

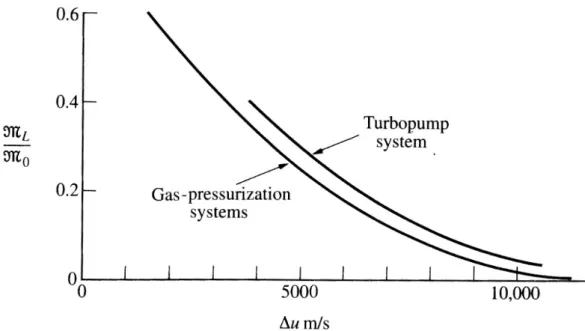

Figura 1.1 : Confronto tra gli andamenti del carico pagante al variare del ∆u per due differenti

sistemi di pompaggio (Peterson & Hill7, 1992). ... 2

Figura 1.2 : Turbopompa Mark3 della Rocketdyne ... 3

Figura 1.3 : Spaccato della turbopompa dell'ossigeno liquido del motore Vulcain 1 (AVIO) ... 4

Figura 1.4 : DAPAMITO 3 (a destra) e DAPAMITO 4 (a sinistra) ... 6

Figura 1.5 : Curve caratteristiche della turbopompa centrifuga di alta pressione per lo Space Shuttle Main Engine (SSME) (Peterson & Hill7, 1992) ... 7

Figura 1.6 : Curve di efficienza al variare del coefficiente di flusso per diverse geometrie (Dixon4, 1978) ... 7

Figura 2.1 : Elementi di una turbopompa (Dixon7, 1978) ... 11

Figura 2.2 : Tipologie di flusso (Dixon7, 1978) ... 12

Figura 2.3 : Rendimenti ottenibili da pompe centrifughe (Peterson & Hill15, 1992) ... 13

Figura 2.4 : Rendimenti ottenibili da pompe assiali monostadio (Peterson & Hill15, 1992) ... 13

Figura 2.5 : Architetture ottimali al variare della velocità specifica Ωs (Brennen5, 1994) ... 14

Figura 2.6 : Efficienza idraulica al variare della velocità specifica. Sono evidenziate le classi di turbomacchine che per ogni ramo massimizzano l'efficienza (Brennen5, 1994). ... 14

Figura 2.7 : Distribuzione delle turbomacchine ad efficienza ottima (Saberski, Acosta, & Hauptmann17, 1971) ... 15

Figura 2.8 : Geometria schematica di una generica girante (Brennen5, 1994) ... 16

Figura 2.9 : Il triangolo delle velocità sulla superficie meridiana sviluppata (adattato da Brennen5, 1994) ... 16

Figura 2.10 : L'angolo di deviazione δ e il triangolo delle velocità all'uscita (adattato da Brennen5, 1994) ... 17

Figura 2.11 : Schematizzazione di (a) una linear cascade e (b) di una radial cascade (adattato da Brennen5, 1994) ... 18

Figura 2.12 : Costruzione di una spirale di Archimede (Round16, 2004) ... 19

Figura 2.13 : Differenti geometrie radiali di pala (Laskshminarayana11, 1985) ... 20

Figura 2.14 : Schematizzazione per il calcolo delle prestazioni di una girante ... 21

Figura 2.15 : alcune geometrie di diffusori subsonici e relativi parametri: (a) conico, (b) bidimensionale, (c) anulare (Dixon7, 1978) ... 23

Figura 2.16 : Alcune tipologie di diffusori (Laskshminarayana11, 1985) ... 24

Figura 2.17 : Prevalenza e coefficiente di flusso e comparsa dell'instabilità(in alto a sinistra); effetto della geometria del diffusore sulla comparsa dell’instabilità (in alto a destra); schema e notazioni usate (in basso). (adattato da Abdelhamid & Bertrand111, 1979 e Laskshminarayana11, 1985) ... 25

Figura 2.18 : Effetto della geometria sulle prestazioni di un diffusore non palettato (Turton20, 1984) ... 25

Figura 2.19 : Schema di un flusso in uscita da una pompa centrifuga o un compressore che include l’alternarsi delle scie risultanti dall’andamento del flusso sulle pale (Brennen5, 1994) ... 26

Figura 2.20 : Esempio di voluta singola (a sinistra) e doppia (a destra) ... 27

Figura 2.21 : Schema del flusso in uscita dalla girante ... 27

Figura 2.22 : Schema e nomenclatura di base di una voluta (adattato da Brennen5, 1994) ... 28

Figura 2.23 : Flusso in una voluta in condizioni di disegno (Wee & Lee22, 2006) ... 28

Figura 2.24 : Linee di corrente all’ingresso della voluta (Pavesi14, 2006) ... 29

Figura 2.25 : Condizioni di flusso per una voluta in funzione della portata (adattato da (Van den Braembussche21, 2006)) ... 29

Figura 2.26 : Perdite nella voluta in funzione della sezione trasversale e della posizione radiale . 30 Figura 2.27 : Disegno quotato della girante “X” (Adkins3, 1985) ... 31

xiv

Figura 3.1 : Flusso di ristagno assialsimmetrico ... 36

Figura 3.2 : Schema della pompa ... 37

Figura 3.3 : Flusso di spostamento (Brennen1, 1994) ... 40

Figura 3.4 : Flusso di ristagno assialsimmetrico, linee equipotenziali; profili di radice e di estremità ... 42

Figura 3.5 : Sezione meridiana (a r costante) e sezione trasversale (a z costante) in cui si evidenziano gli angoli considerati per definire la geometria della pala ... 43

Figura 3.6 : Influenza degli angoli γ e χ sulla velocità azimutale ... 44

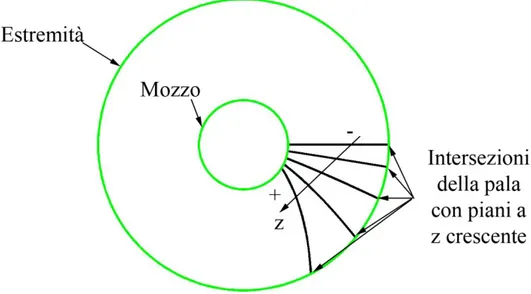

Figura 3.7: Traccia della pala su piani perpendicolari all'asse a z crescente ... 45

Figura 3.8 : Passo e passo elicoidale ... 48

Figura 3.9 : Andamento del parametro geometrico χ lungo l’asse ... 48

Figura 3.10 : Sezione di una generica pala all’ingresso e in un punto avanzato lungo l’asse ... 49

Figura 3.11 : Schematizzazione del flusso di spostamento ... 49

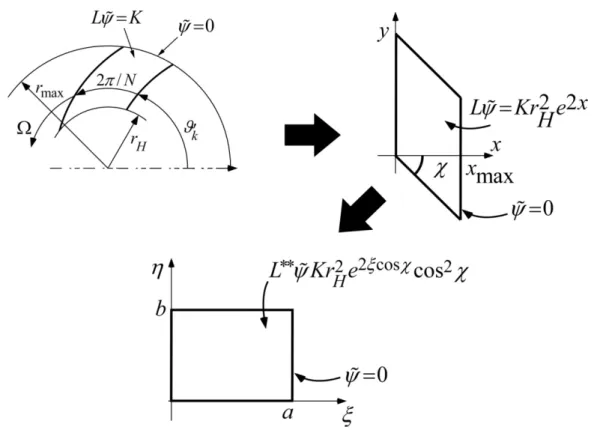

Figura 3.12 : Evoluzione del problema differenziale e del suo dominio attraverso le varie trasformazioni ... 51

Figura 3.13 : Profili di radice e estremità di pala (a sinistra), velocità di attraversamento sezione per sezione (a destra) ... 53

Figura 3.14: Profilo di una pala singola generato attraverso il modello ... 53

Figura 3.15: Particolare di un profilo di una girante a 6 pale (con spessore) ... 54

Figura 3.16 : Schema e nomenclatura della voluta ... 56

Figura 3.17 : Sezioni trasversali ellittiche della voluta ... 57

Figura 3.18 : Angolo della spirale della voluta β ... 58 V Figura 3.19 : Andamenti dei parametri rilevanti della voluta in funzione della posizione azimutale ϑ ... 60

Figura 3.20 : Pompa completa, generata attraverso il modello in condizioni ideali ... 61

Figura 3.21 : Modello 3D di una girante a 5 pale disegnata in accordo col modello ... 64

Figura 3.22 : Modello 3D di una turbopompa disegnata in accordo col modello proposto e operante con una girante radiale ad 8 pale ... 64

Figura 3.23 : Sezione di una turbopompa completa progettata con l’ausilio del modello ideale e operante con una girante a 10 pale ... 66

Figura 3.24 : Confronto tra le prestazioni ideali delle tre giranti ... 66

Figura 3.25 : (a) Vortice controrotante senza flusso di attraversamento. (b) Flusso relativo in uscita dalla girante (flusso di attraversamento in aggiunta al vortice controrotante) (Dixon6, 1978) ... 67

Figura 3.26 : Modello di Stodola per il calcolo del fattore di slittamento ... 67

Figura 3.27 : Schematizzazione per le pale adottata da Busemann ... 68

Figura 3.28 : Fattore A per giranti centrifughe (adattato da Csanady5, 1960) ... 68

Figura 3.29 : Comparativa tra i fattori di slittamento calcolati attraverso il modello ideale e quelli teorici, semiempirici reperibili in letteratura per la Geometria C con numero di pale variabile69 Figura 3.30 : Comparativa tra i fattori di slittamento calcolati attraverso il modello ideale e quelli teorici, semiempirici reperibili in letteratura per la Geometria C con χ variabile ... 70 2 Figura 4.1 : Schematizzazione perdite lungo la turbopompa ... 74

Figura 4.2 : Valori del fattore di attrito, f, al variare del numero di Reynolds, Re , per diversi tipi di condotto ... 76

Figura 4.3 : Elementi essenziali di un diffusore conico e relativo coefficiente di perdita ξ ... 76

Figura 4.4 : Zone di ricircolo nel caso di variazione brusca di sezione ... 78

Figura 4.5 : Esempio di sezione di attraversamento in cui si tiene conto degli effetti di bloccaggio ... 79

xv

corda c come funzione del fattore di diffusione Df, per schiere assiali con tre differenti profili

(adattato da Brennen, 1994 ) ... 81 Figura 4.9 : Schema e nomenclatura adottata per la descrizione del flusso all’interno dello strato

limite lungo un profilo assialsimmetrico ... 82 Figura 4.10 : Angolo, µ, formato dalla direzione lungo la generica linea di corrente dello strato

limite con un piano passante per l’asse ... 84 Figura 4.11 : Esempio di andamento della velocità per un flusso turbolento in cui è possibile

individuare la componente media e le fluttuazioni ... 86 Figura 4.12 : Profili di velocità (sperimentali) di strati limite turbolenti per diversi gradienti di

pressione (White22) ... 86

Figura 4.13 : Rappresentazione dei profili di figura Figura 4.12 in funzione delle variabili interne ... 87 Figura 4.14 : Esempio di zona di distacco e successivo riattacco del flusso all’interno di una

girante radiale ... 90 Figura 4.15 : Andamento della variabile adimensionale

λ

in funzione di x* nel caso in cui siverifichi separazione dello SL ... 91 Figura 4.16 : Andamento di

λ

eθ

per uno strato limite che non separa ... 92 Figura 4.17 : Andamento diλ θ

, eθ

mod per uno strato limite con un tratto di separazione breve... 93 Figura 4.18 : Andamento di

λ θ

, eθ

mod per uno strato limite con un tratto di separazione lungo... 93 Figura 4.19 : Andamento di

λ θ

, eθ

mod per uno strato limite con due tratto di separazionedifferenti ... 94 Figura 4.20 : Linee di corrente adottate per la descrizione degli strati limite su mozzo, copertura e

fianchi delle pale ... 96 Figura 4.21 : Linee di corrente di riferimento calcolate su una girante in condizione di disegno .. 97 Figura 4.22 : Portata inferiore a quella in condizione di disegno(Φ =0.4Φdes) ... 98 Figura 4.23 : Portata superiore a quella in condizione di disegno(Φ=1.6Φdes) ... 98

Figura 4.24 : Proprietà della linea di corrente relativa al mozzo e corrispondenti caratteristiche dello strato limite per Φ=0.4Φdes (Figura 4.22) ... 99

Figura 4.25 : Proprietà della linea di corrente relativa alla copertura e corrispondenti

caratteristiche dello strato limite per Φ=0.4Φdes (Figura 4.22) ... 100

Figura 4.26 : Proprietà della linea di corrente relativa al fianco di pala in pressione e

corrispondenti caratteristiche dello strato limite per Φ=0.4Φdes (Figura 4.22) ... 100

Figura 4.27 : Proprietà della linea di corrente relativa al fianco di pala in aspirazione e

corrispondenti caratteristiche dello strato limite per Φ=0.4Φdes (Figura 4.22) ... 101

Figura 4.28 : Proprietà della linea di corrente relativa al mozzo e corrispondenti caratteristiche dello strato limite per Φ=1.6Φdes (Figura 4.23) ... 101

Figura 4.29 : Proprietà della linea di corrente relativa alla copertura e corrispondenti

caratteristiche dello strato limite per Φ=1.6Φdes (Figura 4.23) ... 102

Figura 4.30 : Proprietà della linea di corrente relativa al fianco di pala in pressione e

corrispondenti caratteristiche dello strato limite per Φ=1.6Φdes (Figura 4.23) ... 102

Figura 4.31 : Proprietà della linea di corrente relativa al fianco di pala in aspirazione e

corrispondenti caratteristiche dello strato limite per Φ=1.6Φdes (Figura 4.23) ... 103

Figura 4.32 : Proprietà della linea di corrente relativa al mozzo e corrispondenti caratteristiche dello strato limite per Φ Φ= des (Figura 4.21) ... 103

xvi

Figura 4.34 : Proprietà della linea di corrente relativa al fianco di pala in pressione e

corrispondenti caratteristiche dello strato limite per Φ Φ= des (Figura 4.21) ... 104

Figura 4.35 : Proprietà della linea di corrente relativa al fianco di pala in aspirazione e corrispondenti caratteristiche dello strato limite per Φ Φ= des (Figura 4.21) ... 105

Figura 4.36 : Schema per la valutazione del bloccaggio sulla sezione d’uscita per una girante senza copertura (unshrouded) ... 106

Figura 4.37 : Andamento delle linee di corrente proiettato su un piano passante per l’asse in una girante che opera in condizioni di disegno ... 106

Figura 4.38 : Spessori di quantità di moto e spostamento per le diverse superfici che contornano canale palare al variare della sezione di attraversamento ... 107

Figura 4.39 : Componenti del bloccaggio e bloccaggio totale lungo il canale palare per una portata inferiore a quella di disegno ... 108

Figura 4.40 : Componenti del bloccaggio e bloccaggio totale lungo il canale palare per una portata superiore a quella di disegno ... 108

Figura 4.41 : Componenti del bloccaggio e bloccaggio totale lungo il canale palare in condizioni di disegno ... 109

Figura 4.42 : Cambio di direzione del moto in corrispondenza dell’ingresso della voluta ... 112

Figura 4.43 : Perdite all’interno della girante per la turbopompa considerata ... 117

Figura 4.44 : Perdite all’interno del diffusore per la turbopompa considerata ... 117

Figura 4.45 : Perdite all’interno della voluta per la turbopompa considerata ... 118

Figura 4.46 : Confronto dell’evoluzione della curva caratteristica della turbopompa nel passaggio attraverso i vari elementi che la compongono ... 119

Figura 4.47 : Confronto tra velocità specifica nel caso ideale e quella approssimata per le perdite ... 120

Figura 4.48 : Efficienza della turbopompa ... 120

Figura 5.1 : Diagramma che illustra schematicamente lo schema attraverso cui il codice ottiene le prestazioni di una turbopompa attraverso il modello ideale a partire dai parametri in ingresso ... 131

Figura 5.2 : Diagramma che illustra schematicamente lo schema attraverso cui il codice ottiene le prestazioni di una turbopompa attraverso il modello con perdite a partire dai parametri in ingresso. Col contorno arancione sono evidenziati i fenomeni che introducono delle perdite 132 Figura 5.3 : Diagramma che illustra schematicamente la procedura impiegata dall’ottimizzatore. In particolare, in arancione sono evidenziati i due nuclei costituiti dal modello ideale con le perdite ... 134

Figura 5.4 : profili di copertura e mozzo per una girante ottimizzata a partire dal modello ideale con l’introduzione di alcune perdite ... 135

Figura 5.5 : Confronto tra la geometria calcolata in corrispondenza del punto di partenza e quella ottimizzata ... 137

Figura 5.6 : Combinazioni di velocità specifica e coefficiente di flusso a disegno e relativi valori di efficienza ottenuti dalla procedura di ottimizzazione ... 138

Figura 5.7 : Curva di efficienza (approssimata) derivante dall’ottimizzatore e confronto con le curve di efficienza calcolate per tre delle singole turbopompe ottenute ... 139

Figura 5.8 : Confronto tra le configurazioni individuate dall’ottimizzatore per differenti valori della velocità specifica e le soluzioni per la progettazione preliminare reperibili in letteratura (Brennen6, 1994) ... 140

xvii

Tabella 1.1 : Confronto tra le attuali tecnologie di propulsione. ... 1

Tabella 1.2 : Caratteristiche della turbopompa Mark 3 ... 3

Tabella 1.3 : Caratteristiche principali delle turbopompe del Vulcain 1 ... 4

Tabella 3.1 : Caratteristiche geometriche delle pompe realizzate attraverso il modello ... 65

Tabella 4.1 : Valori rappresentativi di

(

L D)

eq per varie tipologie di condotti ... 75Tabella 4.2 : Caratteristiche geometriche e operative della turbopompa ... 116

Tabella 5.1 : Schema riassuntivo dei parametri rilevanti per l’impostazione dell’ottimizzazione ... 127

Tabella 5.2 : Schema delle funzioni obiettivo inserite nel codice ... 130

Tabella 5.3 : valori assunti per l’ottimizzazione del modello con perdite ... 136

xix

Simboli latini

a semiasse minore della sezione trasversale ellettica della voluta

blade

A area occupata dalle pale su una sezione trasversale f

A area della sezione libera b

A area della sezione considerando il bloccaggio Aθ area riferita allo spessore della quantità di moto

V

A area della sezione trasversale della voluta

b semiasse minore della sezione trasversale ellettica della voluta D

b distanza tra le pareti del diffusore

B

b spessore della pala all’estremità

3

b distanza tra le pareti all’imbocco della voluta

2 I

b altezza delle pale all’uscita della girante

B bloccaggio

c corda della pala A

c coefficiente per la componente riferita alla grandezza A nella funzione obiettivo v

c calore specifico a volume costante f C coefficiente d’attrito D diametro H D diametro idraulico f D fattore di diffusione i

e versore della coordinata i-esima

f coefficiente d’attrito A

f componente della funzione obiettivo riferita alla grandezza A

f funzione vettoriale obiettivo

g vettore delle forze di massa

G integrale (SL)

h entalpia specifica

H integrale (SL)

i differenza (locale) tra la direzione del flusso e quella della pala

k pala k-esima

K costante per la risoluzione dell’equazione differenziale, integrale (SL) B

l vettore dei limiti inferiori delle variabili per l’ottimizzatore diff

l lunghezza della linea di corrente nel diffusore

L lunghezza di riferimento

xx

p,pt pressione statica e totale

P passo (locale) della pala in direzione assiale r coordinata radiale

bs

r raggio di riferimento per la spirale logaritmica

S

r raggio specifico

rχ raggio locale nel canale palere per l’approssimazione logaritmica

4

R raggio della sezione trasversale d’uscita Re Numero di Reynolds

s ascissa curvilinea di una linea di corrente, spaziatura (locale) tra le pale

u velocità

u componente radiale di velocità

b

u vettore dei limiti superiori delle variabili per l’ottimizzatore

U velocità del flusso potenziale per il calcolo dello strato limite

v componente azimutale di velocità s

v velocità azimutale di scorrimento all’uscita della girante

*

v velocità di attrito alla parete

V valore del modulo della velocità (assoluta)

V portata volumetrica

w componente assiale di velocità, funzione di scia (SL)

x ascissa curvilinea (SL)

x vettore delle variabili per l’ottimizzazione

0

x vettore di partenza per le variabili per l’ottimizzazione

y coordinata ortogonale locale (SL)

z axial coordinate

Simboli greci

α anomalia della sezione trasversale ellittica

β inclinazione del flusso b

β

inclinazione della palaB

β inclinazione dei fianchi delle pale

2

β

′ inclinazione del flusso in uscita dalla girante senza deviazione Vβ

anfolo della spirale che definisce la voluta rispetto alla direzione azimutale γ inclinazione della pala rispetto alla direzione assialeδ spessore dello strato limite

*

δ spessore di spostamento dello strato limite

δ° angolo di deviazione del flusso in uscita dalla girante

tLM

p

xxi

κ inclinazione delle pareti del diffusore rispetto alla direzione radiale

λ angolo meridiano rispetto alla direzione assiale z, parametro adimensionale (SL)

sep

λ valore del parametro λ cui corrisponde separazione dello SL µ angolo rispetto ad un piano meridiano (SL)

ν viscosità cinematica del fluido di lavoro

ξ parametro di correlazione don il gradiente di pressione (strati limite) ρ densità del fluido di lavoro

σ solidità

i

σ fattore di scivolamento (slip factor) calcolato attraverso la teoria i-esima

w

τ sforzo tangenziale alla parete

ϕ inclinazione del flusso rispetto alla direzione radiale φ funzione potenziale del campo di velocità

Φ coefficiente di flusso

0i

Φ coefficiente di flusso per incidenza nulla

χ angolo all’indietro calcolato a partire dalla direzione radiale ψ funzione di corrente per la componente di velocità di scorrimento

Ψ prevalenza

ϑ coordinata azimutale exit

θ inclinazione del flusso in uscita rispetto alla direzione assiale

θ divergenza condotto equivalente, spessore della quantità di moto (SL)

mod

θ spessore della quantità di moto modificata dello strato limite Ω velocità di rotazione della girante

S

Ω velocità specifica

Apici

q+ variabile interna q (strato limite)

q′ valore di q nel sistema di riferimento rotante q valore medio di q

ˆu flusso perfettamente guidato

u flusso correttivo

Pedici

act valore reale

b valore considerando il bloccaggio

bs componente di pala all’indietro

B pala

xxii

des condizione di disegno

eq valore equivalente

f attrito

h componente di pala elicoidale

H mozzo

ideal valore ideale in incidenza

k indice della pala

le bordo d’attacco della pala

L perdita

max raggio massimo nel canale palare

M coordinata del punto medio all’uscita della girante

obj valore obiettivo

opt valore ottimale

P passo

ps fianco di pala in pressione

ss fianco di pala in aspirazione

st piano di ristagno

te bordo d’uscita della pala

T estremità della pala

V voluta

*

q grandezza q adimensionalizzata 0 stazione a monte della pompa 1 stazione d’ingresso alla girante 2 stazione di uscita della girante 3 stazione d’uscita del diffusore 4 stazione d’uscita della voluta 5 stazione d’uscita della pompa

Acronimi

SL strato limite

PDE equazione differenziale parziale ODE equazione differenziale ordinaria 2D bidimensionale

1

1

I

NTRODUZIONE

La tesi si prefigge come obiettivo lo studio e lo sviluppo di un modello matematico e di un software per la progettazione preliminare di una turbopompa di tipo radiale. Nel seguito vengono illustrate le motivazioni che hanno animato tale lavoro e se ne esplicitano le fasi di sviluppo.

1.1 Generalità

Il motore a razzo, o più correttamente endoreattore, è un motore a reazione che sfrutta il principio di azione e reazione per produrre una spinta.

I sistemi di propulsione a razzo possono essere classificati in base al tipo di sorgente di energia utilizzata (chimica, nucleare o solare), alla loro funzione base (mantenimento dell’orbita, controllo di assetto, ecc.), alla dimensione, al tipo di propellente usato ed al metodo per produrre la spinta. In Tabella 1.1 è riportato un confronto tra gli attuali metodi di propulsione:

TECNOLOGIA Isp(s) SPINTA (N) VANTAGGI SVANTAGGI

Gas freddi

0.1-50 sempicità sicurezza

basso impatto ambientale basso impulso specifico

N2 60 H2 250 Chimica 0.1-1.2*107 spinta elvetata tecnologia consolidata prestazioni modeste complicazioni dovute a combustione

sicurezza Liquida Monopropellente 140-235 Bipropellente 320-460 Solida 260-300 Ibrida 290-350 Nucleare

fino a 1.2*107 impulso specifico

elevato

non ancora testata politicamente non attrattiva

costosa basso rapporto spinta/peso Nocciolo solido 800-1100

Nocciolo liquido 3000 Nocciolo gassoso 6000

Elettrica

10-(4-20) impulso specifico molto

elevato

massa del sistema elevata bassi livelli di spinta tecnologia poco consolidata Elettrotermica 500-1000

Elettromagnetica 1000-7000 Elettrostatica 2000-10000

Tabella 1.1 : Confronto tra le attuali tecnologie di propulsione.

Attualmente la combustione chimica è l’unica soluzione disponibile per il lancio di vettori dalla superficie terrestre e per la loro immissione in orbita.

2

Tra i propulsori chimici si possono poi distinguere due principali classi di motori: quelli a propellente solido e quelli a propellente liquido (si può in realtà considerare anche una terza categoria: quella dei motori ibridi caratterizzati sia da propellente solido, generalmente il combustibile sotto forma di grano, sia da propellente liquido, generalmente l’ossidante).

I propulsori chimici possono essere classificati sia dal punto di vista delle caratteristiche fisiche del propellente (criogenico o immagazzinabile) sia dal punto di vista del sistema di alimentazione del propellente (sistema gas pressurizzante o sistema con pompe).

Nel sistema di alimentazione con pompe, la pressione del propellente prima dell’ingresso in camera di combustione è aumentata attraverso l’uso di una turbopompa; in questo modo i serbatoi devono essere pressurizzati solo per sopprimere o ritardare la cavitazione, portando ad una notevole riduzione di peso. L’uso di una turbopompa per il sistema di alimentazione è tipico nei motori impiegati per il lancio; la Figura 1.1 evidenzia le differenze tra la soluzione con pompe e quella con serbatoi di gas ad alta pressione in termini di rapporto tra carico pagante (M ML 0 ) e

massa iniziale del veicolo rispetto alla variazione di velocità (∆u).

Figura 1.1 : Confronto tra gli andamenti del carico pagante al variare del ∆u per due differenti sistemi di pompaggio (Peterson & Hill7, 1992).

Come si nota chiaramente dalla Figura soprastante la curva relativa ai razzi che impiegano le turbopompe per l’alimentazione dei propellenti in camera di combustione rimane sempre al di sopra di quella dei razzi che, invece, impiegano gas in pressione.

La configurazione delle turbopompe è strettamente legata ai propellenti utilizzati. Se l’ossidante e il combustibile hanno densità simile (come nel caso di ossigeno liquido ed RP-1), le rispettive pompe possono ruotare con la stessa velocità ed essere montate sullo stesso albero posto in rotazione da un’unica turbina. Questo è il caso della turbopompa Mark3 prodotta da Rocketdyne (Figura 1.2), nella quale è stato montato un riduttore tra le pompe e la turbina per permettere a quest’ultima di ruotare alla propria velocità ottimale, che risulta maggiore di quella delle pompe.

3

Figura 1.2 : Turbopompa Mark3 della Rocketdyne

Turbopompa Mark 3

Caratteristica Combustibile Ossidante Turbina

propellente RP1 O2

portata [m / s ] 3 0.138 0.198

pressione di scarico [MPa] 15.9 15.9

velocità di rotazione [rpm] 2188 3148 33178

Tabella 1.2 : Caratteristiche della turbopompa Mark 3

Se i propellenti hanno densità differenti, come nel caso di ossigeno liquido e idrogeno liquido, le pompe devono ruotare a velocità differenti e, perciò, sono montate su alberi diversi. Questo, ad esempio, è il caso del motore Vulcain 1 per il lanciatore europeo Ariane 5 (Figura 1.3).

4

Figura 1.3 : Spaccato della turbopompa dell'ossigeno liquido del motore Vulcain 1 (AVIO)

Turbopompe del motore vulcain 1

Caratteristica Combustibile Ossidante

propellente H2 O2

portata [kg/s] 43 228

pressione di scarico [MPa] 11 11 velocità di rotazione [rpm] 33200 13400

Tabella 1.3 : Caratteristiche principali delle turbopompe del Vulcain 1

Rigide limitazioni sono associate alla progettazione di macchine dinamicamente stabili con elevata densità di potenza capaci di assolvere alle richieste di alto pompaggio e affidabilità tipiche dei sistemi di trasporto spaziale (Stripling & Acosta8, 1962).

Una buona comprensione del comportamento del flusso all’interno di macchine radiali quali turbopompe centrifughe è estremamente complessa da raggiungere a causa delle interazioni fra le varie forze in gioco e delle complicate geometrie coinvolte, per questo la progettazione di tali componenti richiede una cura particolare e tempi di calcolo considerevoli.

Tipici schemi di tipo iterativo (si veda ad esempio Laskshminarayana6, 1985), nel capitolo

5) per la progettazione della palettatura e l’analisi del flusso di una macchina centrifuga implicano un passo preliminare nel quale vengono definite le grandezze geometriche principali per

5

l’elemento rotante (da qui in poi: girante) e il diffusore. Quindi da una prima approssimazione della geometria di tali componenti si attua un processo relativamente elaborato di ottimizzazione con l’obbiettivo di ottenere la massima efficienza. A livelli più elevati di complessità, l’analisi di queste macchine consiste di calcoli accurati per ogni canale dell’elemento, calcoli di strato limite, e simulazioni numeriche tridimensionali di tipo viscoso/non-viscoso e stazionario/non-stazionario. La geometria del canale viene quindi modificata per ottenere la distribuzione di velocità/pressione desiderata lungo la traiettoria del flusso. Infine, le prestazioni della macchina sono ottenute dal campo di flusso introducendo le perdite attraverso relazioni empiriche basate sulla letteratura specifica oppure attraverso l’uso di solutori numerici per le equazioni di Navier-Stokes. Ad oggi, tecniche di progettazione inverse, dove il profilo della pala è ricavato da una distribuzione di velocità o pressione lungo la traiettoria del flusso, sono prevalentemente di tipo bidimensionale e di scarso utilizzo nella pratica.

In questo contesto, quindi, lo sviluppo di un modello teorico 3D in grado di predire rapidamente geometria e prestazioni di giranti radiali in modo tale da fornire delle utili indicazioni per la progettazione preliminare della macchina appare di particolare interesse per ingegneri spaziali. Ciò nonostante, non sono ancora stati proposti molti modelli di questo tipo, probabilmente a causa della difficoltà nel descrivere adeguatamente il flusso 3D tra le pale della girante. Per questo, i progettisti spesso fanno riferimento a semplici regole basate sull’esperienza o ad indicazioni generali ricavabili da manuali di progettazione come quello pubblicato dalla NASA (Douglass5, 1973).

La presenza di un induttore a monte della turbopompa principale permette un’ulteriore diminuzione della pressione all’interno del serbatoio. Gli induttori, infatti, sono studiati per lavorare in regimi di cavitazione controllata e forniscono al flusso solo l’aumento di pressione necessario ad evitare che il componente principale sia interessato da fenomeni cavitanti e possa lavorare al massimo della sua efficienza.

Un modello di ordine ridotto per la progettazione preliminare e la previsione delle prestazioni in regime non-cavitante di induttori assiali è stato sviluppato e applicato presso Alta S.p.A. e largamente presentato in due articoli2,3 (d'Agostino, Torre, Pasini, Baccarella, Cervone, &

Milani, 2008 e d'Agostino, Torre, Pasini, & Cervone, 2008), e può essere sintetizzato come segue. Assumendo il flusso come incomprimibile, non-viscoso e irrotazionale, il modello descrive il campo di flusso 3D all’interno di un canale come la sovrapposizione di un flusso assialsimmetrico perfettamente guidato con velocità assiale radialmente uniforme e un flusso correttivo 2D nel piano trasversale con vorticità non nulla diretta lungo l’asse. Un riadattamento del fattore di diffusione per palettature con flusso radiale non trascurabile permette il controllo del carico sulle pale e la stima del bloccaggio dato dallo strato limite per uno specifico coefficiente di flusso, consentendo così di disegnare il mozzo per un passo delle pale variabile assialmente. La regola di Carter fornisce la deviazione all’angolo di attacco dell’induttore. Continuità di massa, conservazione del momento angolare e l’equazione di Eulero permettono la formulazione di un problema del II ordine risolvibile numericamente che porta alla caratterizzazione del flusso in uscita dall’induttore. Infine, le prestazioni per il pompaggio in condizioni non-cavitanti si ottengono considerando dei fattori adattati per il caso in esame che tengono in considerazione il valore stimato del bloccaggio in condizioni di disegno. Uno dei principali risvolti di questo modello analitico: è la possibilità di essere utilizzato come strumento per la progettazione preliminare di induttori per uso spaziale. In particolare, esso è stato sfruttato per progettare e realizzare due induttori (uno a 3 pale e uno a 4), chiamati Dapamito 3 e 4 e rappresentati nelle Figura 1.4.

6

Figura 1.4 : DAPAMITO 3 (a destra) e DAPAMITO 4 (a sinistra)

1.2 Parametri per la caratterizzazione delle prestazioni di una

pompa

I principali parametri operativi di una pompa sono: la portata Q, la velocità di rotazione Ω e il salto di pressione totale ∆pT. Questi parametri sono poi combinati tra di loro in modo da ottenere quantità adimensionali, utili per caratterizzare la pompa e confrontarla con altre di differenti geometrie.

Il coefficiente di flusso Φ è definito come:

T Q AR Φ Ω = (1.1)

dove A è la superficie di riferimento e RT è il raggio di estremità della pala. La prevalenza Ψ è: 2 2 2 T L T p R ∆ Ψ ρ Ω = (1.2)

dove ρL è la densità del fluido di lavoro e RT2 è il raggio di estremità della pala all’uscita della girante.

Il numero di Reynolds, in una pompa, è generalmente definito come:

2 2 2 Re T L R Ω ν = (1.3)

dove νL è la viscosità cinematica del fluido di lavoro.

Le prestazioni non cavitanti di una pompa sono generalmente sintetizzate in una curva

caratteristica come quella in alto in Figura 1.5, riferita alla turbopompa di alta pressione del

combustibile dello SSME, che mostra prevalenza ed efficienza in funzione del coefficiente di flusso. Quando il flusso è completamente turbolento (tipicamente per Re >106), la curva

caratteristica adimensionale non dipende dal numero di Reynolds.

L’efficienza idraulica ( )η di una turbomacchina è definita come il rapporto tra il salto di pressione totale tra ingresso e uscita della macchina nel caso reale e quello corrispondente ad una situazione ideale, senza perdite; essa è espressa da:

( )

( )

t maxt realeottenibilep p

η= ∆

7

Figura 1.5 : Curve caratteristiche della turbopompa centrifuga di alta pressione per lo Space Shuttle Main Engine (SSME) (Peterson & Hill7, 1992)

L’efficienza di una macchina con geometria fissa, in condizioni di regime turbolento completamente sviluppato (effetti del numero di Reynolds trascurabili), è una funzione univoca del coefficiente di flusso. Questo è mostrato in Figura 1.6, dove sono rappresentate le curve di efficienza al variare del coefficiente di flusso per diverse geometrie.

Figura 1.6 : Curve di efficienza al variare del coefficiente di flusso per diverse geometrie (Dixon4,

8

Nel disegnare una pompa, il modo migliore per definire le prestazioni della macchina non è costituito dalla definizione del coefficiente di flusso e della prevalenza. Il progettista si ritrova spesso di fronte al problema di decidere quale tipo di turbomacchina si più idonea per la missione. Generalmente, durante la fase progettuale, il progettista è provvisto di alcune richieste o dati di partenza come la portata, il salto di pressione e la velocità di rotazione. Risulta quindi più efficiente la definizione di altri due parametri adimensionali, derivanti dalla combinazioni dei parametri già citati. Questi coefficienti sono la velocità specifica ΩS e il raggio specifico rS. Come mostrato da una delle curve della Figura 1.6 l’efficienza raggiunge un valore massimo all’aumentare del coefficiente di flusso, quindi degenera per ulteriori incrementi. Questa efficienza ottimale η η= max, è sfruttata per individuare un valore Φ = Φ1, cui corrisponde un

valore univoco Ψ = Ψ1.

Una coppia di valori

(

Φ Ψ,)

qualsiasi può essere combinata in modo da ottenere una coppia(

ΩS,rS)

nel modo seguente:1 1 2 2 3 3 4 4 S T L Q p Φ Ω Ω Ψ ∆ ρ = = (1.5) 1 4 2 1 4 1 1 2 2 T T L S p R r Q ∆ ρ Ψ Φ = = (1.6)

Dalle considerazioni precedenti risulta quindi evidente come il valore della velocità specifica fornisca un’utile indicazione sul tipo di turbomacchina che normalmente ha la massima efficienza per quel valore di ΩS. Il termine velocità specifica, sebbene riferito ad una quantità adimensionale, è giustificato dal fatto che esso è direttamente proporzionale alla velocità di rotazione Ω.

1.3 Obiettivi della tesi

Partendo dagli incoraggianti risultati ottenuti nell’ambito degli induttori da Alta S.p.A., la presente tesi si prefigge lo scopo di ampliare il modello sviluppato per gli induttori al caso più complesso di turbomacchine radiali.

Il lavoro si è articolato essenzialmente attraverso le seguenti fasi:

• studio del precedente modello per gli induttori, comprensione delle principali differenze con il caso di macchine radiali e sviluppo del modello per la generazione di una geometria nel caso di flusso ideale;

• individuazione dei principali fenomeni di perdita e stima del conseguente degrado delle prestazioni in regime non-cavitante;

• ricerca di una pompa generata attraverso il modello in grado di massimizzare le prestazioni per parametri geometrici assegnati e/o per velocità specifiche richieste.

9

Nei seguenti capitoli, dopo una prima parte dedicata al richiamo degli elementi e delle grandezze di comune utilizzo nella caratterizzazione delle pompe (capitolo 2), viene illustrato il modello così come si è sviluppato nel corso delle fasi sopra descritte (capitoli 3,4,5). Nell’ultimo capitolo, infine, sono riportate le conclusioni e alcuni suggerimenti per attività future.

1.4 Riferimenti

1 Brennen, C. (1994). Hydrodynamics of Pumps. Oxford University Press.

2 d'Agostino, L., Torre, L., Pasini, A., & Cervone, A. (2008). On the Preliminary Design and

Noncavitating Performance of Tapered Axial Inducers. 130 (11).

3 d'Agostino, L., Torre, L., Pasini, A., Baccarella, D., Cervone, A., & Milani, A. (2008). A

Reduced Order Model for Preliminary Design and Performance Prediction of Tapered Inducers: Comparison with Numerical Simulations. 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference. Hartford.

4 Dixon, S. (1978). Fluid Mechanics, Thermodynamics of Turbomachinery. Pergamon Press. 5 Douglass, H. W. (1973). Liquid Rocket Engine Centrifugal Flow Turbopumps. NASA. 6 Laskshminarayana, B. (1985). Fluid Dynamics and Heat Transfer of Turbomachinery. New

York: John Wiley and Sons Inc.

7 Peterson, C., & Hill, P. (1992). Mechanics and Thermodynamics of Propulsion. Addison -

Wesley.

8 Stripling, L., & Acosta, A. (1962, September). Cavitation in Turbopumps – Part 1. ASME

11

2

L

E

T

URBOPOMPE

Nelle turbomacchine il fluido di lavoro scambia energia con la macchina attraverso l’azione dinamica di una o più file di pale in movimento. La parola turbo è di origine Latina e il suo significato è “che si muove di moto rotatorio”. In un compressore o una pompa, l’energia è impartita al fluido da un elemento rotante (rotore o girante); queste due macchine si distinguono per il fluido di lavoro: le prime lavorano con fluidi comprimibili (gas), mentre le seconde operano con fluidi incomprimibili (liquidi). Il campo di applicazione in cui sono usate le turbomacchine è enorme e ogni piccolo guadagno in termini di efficienza o prestazioni si riflette in un elevato impatto economico (Laskshminarayana11, 1985).

2.1 Elementi principali di una turbopompa

La caratterizzazione di una pompa centrifuga avviene essenzialmente attraverso la definizione di tre elementi principali: la girante, il diffusore e la voluta. La Figura 2.1 mostra un tipico esempio di turbomacchina centrifuga in cui sono individuabili questi elementi.

12

La girante costituisce la componente attiva della macchina: essa trasferisce energia al fluido di lavoro a causa della propria velocità di rotazione Ω e della forma caratteristica delle

pale. Il flusso in uscita dalla girante viene raccolto in un diffusore il cui ruolo è quello di ridurre la velocità del flusso e, conseguentemente, aumentarne la pressione statica. La voluta, infine, è un elemento il cui scopo principale è quello di “guidare” il flusso in uscita dal diffusore verso il componente successivo del sistema propulsivo e, in misura minore, di recuperare parte dell’energia cinetica in favore della pressione statica. Per ciascuno di questi elementi sono possibili diverse configurazioni; i modi, poi, in cui tali elementi possono essere combinati danno luogo ad una varietà pressoché infinita di turbomacchine, ciascuna delle quali può risultare ottimale per un determinato impiego.

Una delle principali caratteristiche che identificano una pompa è la direzione del flusso in uscita dalla girante rispetto all’asse di rotazione. Un flusso in uscita in direzione radiale (ortogonale all’asse di rotazione) da luogo a turbomacchine denominate “centrifughe”, uno diretto lungo l’asse caratterizza le macchine “assiali” mentre macchine “a flusso misto” sono contraddistinte da flussi con direzione intermedia. La Figura 2.2 evidenzia le differenze tra le varie tipologie di flusso.

Figura 2.2 : Tipologie di flusso (Dixon7, 1978)

Richiamando i concetti espressi nel paragrafo 1.2 e le equazioni in esso enunciate, risulta quindi utile costruire dei grafici in cui viene rappresentata la migliore efficienza ottenibile da ciascun tipo (centrifugo, assiale o misto) di macchina al variare di velocità specifica e raggio specifico. La Figura 2.3 rappresenta tale grafico nel caso di turbopompe centrifughe. Nella stessa figura viene mostrato il confronto tra i valori di efficienza calcolati teoricamente e quelli misurati sperimentalmente; viene inoltre evidenziata la dipendenza del rendimento dall’angolo β2 (angolo

formato, all’uscita della girante, dalle pale con la direzione radiale). La Figura 2.4 mostra lo stesso diagramma relativamente a pompe di tipo assiale.

13

Figura 2.3 : Rendimenti ottenibili da pompe centrifughe (Peterson & Hill15, 1992)

Figura 2.4 : Rendimenti ottenibili da pompe assiali monostadio (Peterson & Hill15, 1992)

Un’analisi delle due figure precedenti mette in evidenza che, al variare del valore della velocità specifica ΩS , varia la tipologia di turbomacchina che permette di ottenere il rendimento migliore. Può perciò essere opportuno, in base alla velocità specifica richiesta dalla singola applicazione, modificare l’architettura della turbopompa, in modo da lavorare sempre alla massima efficienza possibile. La Figura 2.5, tratta da (Brennen5, 1994), sintetizza questo concetto.

14

Figura 2.5 : Architetture ottimali al variare della velocità specifica Ωs (Brennen5, 1994)

In Figura 2.5 si nota come, per bassi valori di ΩS (compresi all’incirca tra 0.2 ed 1), sia preferibile una soluzione radiale, mentre macchine assiali sono più efficienti per valori più alti della velocità specifica (Ω >S 3); per i valori intermedi risultano migliori le pompe a flusso misto.

La Figura 2.6 mette in evidenza i valori di efficienza massimi relativi alle varie soluzioni progettuali; macchine con 0.4< Ω <S 1.2 possono avere rendimenti superiori a 0.9.

Figura 2.6 : Efficienza idraulica al variare della velocità specifica. Sono evidenziate le classi di turbomacchine che per ogni ramo massimizzano l'efficienza (Brennen5, 1994).

A velocità specifiche più basse rispetto a quella ottimale corrispondono rendimenti minori, questo è dovuto essenzialmente alla presenza di canali stretti e lunghi all’interno della girante che causano maggiori perdite dovute all’attrito. Ad elevate velocità specifiche, per

15

definizione (vedi eq. (1.5)), corrispondono valori della prevalenza inferiori o un elevato valore del coefficiente di flusso. Valori della prevalenza minori fanno sì che le perdite per attrito all’interno della turbomacchina siano (al limite) paragonabili con la prevalenza sviluppata dalla pompa, diminuendo di fatto il rendimento idraulico.

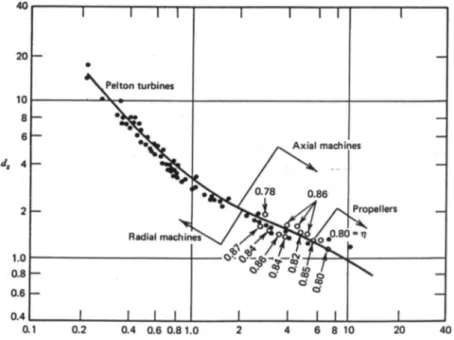

Quanto appena detto è ben espresso dalla linea di Cordier, rappresentata in Figura 2.7, che corrisponde all’inviluppo dei massimi valori di efficienza idraulica per determinate coppie di velocità specifica e diametro specifico.

Figura 2.7 : Distribuzione delle turbomacchine ad efficienza ottima (Saberski, Acosta, & Hauptmann17, 1971)

2.2 La girante

La girante è costituita da una schiera di pale che ruotano solidali con il mozzo (hub), all’interno di un involucro fisso (detto statore o casing). Facendo riferimento alla Figura 2.8, le distanze dell’estremità della pala (blade tip) dall’asse di rotazione, rispettivamente all’aspirazione (inflow) ed allo scarico (discharge), sono indicate con RT1 ed RT2; quelle tra la radice della pala e l’asse sono denominate RH1 ed RH2. Con B1 e B2 sono indicate le altezze delle palette in ingresso

ed in uscita dalla turbomacchina. Le componenti della velocità V del flusso sono indicate con u

(radiale), v (tangenziale) e w (assiale). Allo scarico, il flusso sarà inclinato rispetto all’asse di un angolo θexit, il cui valore è ovviamente:

tan exit u

v

θ = (2.1)

Risulta evidente che il valore che assume θ è indicativo della tipologia di turbomacchina

in esame nel modo seguente:

90 turbomacchine radiali exit

ϑ

= ° ⇒ 0 turbomacchine assiali exitϑ

= ° ⇒16

Figura 2.8 : Geometria schematica di una generica girante (Brennen5, 1994)

Il flusso attraverso uno statore viene normalmente visualizzato definendo una linea meridiana, generatrice di una superficie assialsimmetrica che rappresenta la stima di una superficie di flusso. Su questa superficie la velocità del flusso in un sistema di riferimento non rotante è indicato con V, la corrispondente velocità relativa nel sistema rotante con le pale è

indicata da V', mentre la velocità di trascinamento è data da Ωr.

Componendo le velocità si ottiene il cosiddetto triangolo delle velocità (vedi Figura 2.9) in cui si definisce l’angolo β

( )

r tra la velocità relativa nel piano meridiano ed un piano perpendicolare all’asse di rotazione. L’angolo βb( )

r definisce invece l’inclinazione della tangente alla pala nel piano meridiano rispetto allo stesso piano perpendicolare all’asse.I valori di questi angoli alla radice (hub) ed all’estremità (tip) vengono indicati rispettivamente con il pedice H e T. Al bordo d’attacco (leading edge) si definisce così l’angolo di incidenza:

( )

b1( )

( )

i r =β r −β r (2.2)

Figura 2.9 : Il triangolo delle velocità sulla superficie meridiana sviluppata (adattato da Brennen5,

17

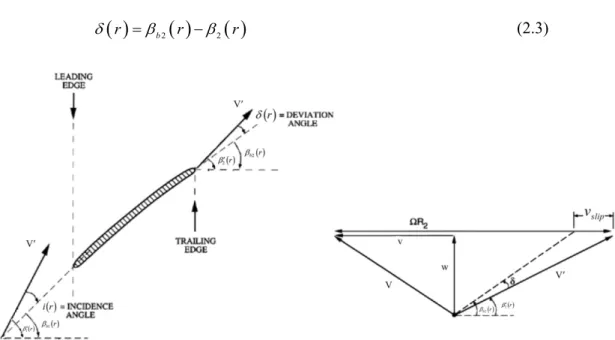

L’angolo di attacco è invece l’angolo tra la direzione della velocità relativa e la linea di corda del profilo meridiano sviluppato. Per una pompa assiale con pale elicoidali diritte come l’angolo di attacco e l’angolo di incidenza coincidono.

Al bordo di uscita, il flusso non è diretto esattamente come le pale. Per questo risulta utile definire l’angolo di deviazione,δ

( )

r , come mostrato in Figura 2.10:( )

r b2( )

r 2( )

rδ =β −β (2.3)

Figura 2.10 : L'angolo di deviazione δ e il triangolo delle velocità all'uscita (adattato da Brennen5, 1994)

Nella figura sopra è inoltre evidenziata la velocità azimutale vslip corrispondente all’angolo di deviazione δ. Questa componente di velocità esiste anche in condizioni ideali (non-viscose) e, come verrà spiegato in maggior dettaglio nel paragrafo 3.6.1, costituisce una delle cause di perdita fondamentali all’interno della girante.

La velocità di slittamento (slip) è la misura di quanto il flusso sia efficacemente guidato dalle pale, essa dipende essenzialmente da un parametro σ , detto solidità, che è il rapporto tra la lunghezza del canale tra due pale e la sua larghezza. La misura di σ dipende, quindi, dalla sola geometria delle pale; dalla definizione sopra, il suo valore è dato da:

. . . . t e l e dc s σ =

∫

(2.4)In questa equazione, gli estremi di integrazione sono il bordo d’attacco (l.e) e il bordo d’uscita (t.e.), c è la corda della pala ed s indica la spaziatura tra due pale e vale, banalmente:

2

s= πr N (2.5)

18

2.2.1 Palettature

Quanto detto finora è di valenza generale per qualsiasi tipo di girante. Per quanto riguarda il profilo delle pale è importante ricordare che per macchine a flusso radiale la maggior parte del lavoro sul fluido viene sviluppato dalle forze centrifughe; per questo l’aspetto aerodinamico delle pale risulta abbastanza semplice (le pale vengono usate essenzialmente per centrifugare il fluido). Per macchine caratterizzate da un flusso assiale (come gli induttori DAPAMITO) la maggior parte del lavoro sul fluido è sviluppato dalle forze sulla pala (cioè portanza e resistenza); per questo l’aspetto aerodinamico delle pale in questo genere di componenti richiede una particolare attenzione.

In una macchina puramente assiale in cui il passo è costante, lo sviluppo di una superficie cilindrica interna alla macchina produce una schiera di pale caratterizzate da un profilo dritto (linear cascade); come mostrato in Figura 2.11 (a).

Figura 2.11 : Schematizzazione di (a) una linear cascade e (b) di una radial cascade (adattato da Brennen5, 1994)

Facendo riferimento alla notazione in Figura 2.11(a) e ricordando l’equazione (2.4), risulta evidente che per tale geometria la solidità è data dalla nota relazione:

2

c h Nc R

σ

= =π

(2.6)Dove N è il numero di pale e c è la corda della pala misurata nel piano meridiano sviluppato.

Risulta conveniente utilizzare il termine “semplice” (simple) per fare riferimento alle geometrie in cui l’angolo di pala, βb, è costante a prescindere dal tipo di macchina analizzata: sia essa assiale, radiale o mista.

19

In una macchina centrifuga nella quale il flusso è puramente radiale, una sezione trasversale sarebbe analoga a quella mostrata in Figura 2.11 (b), tale geometria è nota come radial

cascade. In una schiera radiale di pale semplice, l’angolo di pala, βb, è uniforme lungo il profilo

delle pale. La geometria risultante, chiamata spirale logaritmica, è tale che le coordinate delle pale sono espresse da un’equazione del tipo:

0 A rln

ϑ ϑ− = (2.7)

dove ϑ0 e A=tanβb sono costanti.

Per tale configurazione, facendo riferimento alla simbologia in Figura 2.11(b), l’equazione (2.4) porta alla seguente espressione per la solidità:

(

2 1) (

)

ln 2 cos b

N R R

σ = π β (2.8)

che è, perciò, geometricamente equivalente a /c h per la schiera lineare.

Naturalmente vengono usati anche altri tipi di geometria come la spirale di Archimede, il cui schema costruttivo è mostrato in Figura 2.12. In questo tipo di spirale, uguali variazioni del raggio corrispondono ad angoli spazzati uguali.

Figura 2.12 : Costruzione di una spirale di Archimede (Round16, 2004)

Diversi valori di delle costanti che regolano queste configurazioni possono dar luogo a geometrie differenti; esse possono essere suddivise in tre categorie principali a seconda della direzione del profilo rispetto al verso di rotazione della macchina (vedi Figura 2.13): in avanti (forward), radiali (radial) e all’indietro (backward).

20

Figura 2.13 : Differenti geometrie radiali di pala (Laskshminarayana11, 1985)

Pale incurvate all’indietro (backswept) tendono ad avere un campo operativo (in termini di coefficiente di flusso) più ampio e ad essere maggiormente stabili.

Le geometrie fin qui illustrate costituiscono un utile base di riferimento, tuttavia nelle applicazioni reali queste geometrie vengono complicate variando i parametri descrittivi delle pale radialmente, assialmente e azimutalmente. Per questo, nel seguito, non si farà più riferimento all’angolo di pala, βb, come precedentemente illustrato; si considererà, invece, un angolo definito

su un piano trasversale all’asse, come mostrato per le geometrie radiali e chiamato χ , e uno definito su superfici cilindriche coassiali con la macchina, denominato γ . Da questa definizione risulta evidente che le coordinate di un generico punto della pala sono descritte, rispettivamente in un piano trasversale e su una superficie cilindrica, da:

tan r r ∂ϑ χ ∂ ′ − = (2.9) tan r z ∂ϑ γ ∂ ′ − = (2.10)

dove l’apice indica che l’angolo azimutale, ϑ , è considerato nel sistema di riferimento rotante. La scelta del numero di pale dipende essenzialmente dalle seguenti considerazioni: in primo luogo ad un numero maggiore di pale, come si evince dalla (2.4), corrisponde una minore spaziatura del canale e, conseguentemente, una maggiore solidità; come spiegato, questo si riflette in una minore velocità di slittamento cui corrispondono prestazioni migliori. Il secondo effetto dipende dall’aumento della superficie bagnata in conseguenza dell’aumento del numero di pale, questo comporta maggiori perdite per attrito, quindi prestazioni inferiori. Va inoltre considerato che un numero maggiore di pale comporta un bloccaggio maggiore sia in ingresso che in uscita dalla girante; un incremento in termini di bloccaggio si riflette in una peggiore efficienza della macchina. Infine è necessario tenere conto dei costi e dei limiti tecnologici che si accompagnano con la fabbricazione di macchine dalla geometria complessa come quelle in esame. Basandosi sull’esperienza, risulta essere una buona scelta un numero di pale che comporti un sezione libera maggiore dell’80% della sezione ideale; alcuni manuali raccomandano una scelta che sia tra le 4 e le 8 pale (Douglass8, 1973).

Le macchine centrifughe che operano con propellenti liquidi hanno, in ogni caso, comunemente un numero di pale più piccolo di quelle che operano con gas; questo è dovuto

21

all’esigenza di disegnare pale più spesse per poter sostenere gli alti carichi flettenti associati alle maggiori densità dei fluidi di lavoro, il maggiore bloccaggio indotto va quindi compensato con un numero inferiore di pale (Brennen5, 1994).

2.2.2 Prestazioni della girante di una pompa

Sotto le seguenti ipotesi: • flusso non-viscoso

• unica forza agente sul fluido esercitata dalla palettatura • flusso stazionario

• componenti di velocità: radiale, circonferenziale, assiale u v w, ,

• tubo di flusso elementare con portata di massa mδ è possibile effettuare un analisi approssimata monodimensionale.

Figura 2.14 : Schematizzazione per il calcolo delle prestazioni di una girante

Sotto queste ipotesi e facendo riferimento alla Figura 2.14 è possibile effettuare le seguenti considerazioni per il tubo di flusso tra le stazioni 1 e 2:

- la continuità di massa è espressa, per definizione di un tubo di flusso, da:

1 2

m m m

δ =δ =δ

- il bilancio del momento angolare è dato da:

(

2 2 1 1)

(

2 2 1 1)

z z

M m r v r v m

δ = r u× − ×r u δ ⋅e = − δ

che coincide con la coppia elementare applicata sull’albero e a cui corrisponde una potenza meccanica scambiata con il fluido pari a ΩδMz

- il bilancio dell’energia è:

(

ht2−ht1)

δm = ΩδMz+q1 2− δmcon ht pari all’entalpia totale del fluido e q1 2−δm è il calore scambiato dal fluido con

l’esterno.

Quindi l’entalpia totale scambiata dal fluido tra le stazioni 1 e 2 è:

( )

1 2t

h rv q−