U P

F I

T L I M

Sviluppo di un sistema ottico per il rilievo

di scafi di imbarcazioni da diporto

Relatori:

Prof. Sandro Barone

Ing. Marco Maggini

Ing. Armando Razionale

Candidato:

Diego Saba

Indice

Indice delle figure

Indice delle tabelle

Presentazione e analisi del problema

. Introduzione . . .

. Finalità e requisiti della lavorazione . . .

. Metodo tradizionale . . .

. Automazione del processo . . .

. Oggeo della tesi . . .

Descrizione dello scanner e sviluppo di un nuovo layout

. Sistema di rilevamento . . .

. Scanner auale . . .

. Progeo del nuovo layout . . .

.. Elenco dei dispositivi . . .

.. Posizione delle telecamere . . .

.. Cavi delle telecamere . . .

.. Pannello dei conneori. . .

Allineamento delle scansioni

. Metodi per l’allineamento. . .

. Tracciamento dello scanner . . .

. Identificazione della posizione dello scanner . . .

. Stazione totale . . .

. Osservazioni sull’allineamento . . .

Modellazione delle superfici

. Flusso di lavoro . . .

. Formalizzazione dei requisiti estetici della superficie obieivo . .

. Descrizione di un metodo per la generazione automatica della su-perficie obieivo . . .

Descrizione dell’esperienza

Bibliografia

Indice delle figure

Applicazione manuale dello stucco. . .

Sequenza di immagini con codifica binaria . . .

Scanner versione standard . . .

Scanner versione Benei . . .

Layout versione Benei . . .

Layout versione embedded . . .

Viste versione embedded con gusci . . .

Parametri geometrici per la scelta del posizionamento delle teleca-mere . . .

Triangolazione . . .

Posizioni delle telecamere . . .

Supporti delle telecamere esterne . . .

Piastre per il montaggio dei dispositivi interni . . .

Problema dei soosquadri . . .

Marker . . .

Identificazione della posizione dello scanner . . .

Punti di controllo . . .

Controllo della curvatura media . . .

Controllo mediante riflessione di frange luminose . . .

Controllo degli scostamenti fra superficie obieivo e rilevata . . .

Superficie di progeo. . .

Scostamenti della superfice obieivo generata automaticamente . di

Robot e scafo . . .

Superficie verniciata . . .

Indice delle tabelle

Formati della finestra di scansione . . .

Posizioni delle telecamere . . .

Presentazione e analisi del problema

. Introduzione

esto lavoro di tesi si inserisce in un progeo di ricerca in collaborazione con i cantieri navali Azimut-Benei. È stato studiato e realizzato un sistema innovativo per automatizzare le lavorazioni di stuccatura e carteggiatura degli scafi da effet-tuare su grandi yacht in acciaio. La parte sperimentale del lavoro si è svolta presso lo stabilimento Azimut-Benei di Livorno, su uno yacht di 59 m di lunghezza.

Rispeo al sistema tradizionale, fondamentalmente artigianale, il nuovo siste-ma prevede l’integrazione fra un sistesiste-ma robotico ed un sistesiste-ma di scansione oico a luce struurata. La superficie rilevata prima della lavorazione è servita per defi-nire la geometria finale, realizzata con un sistema .

L’aività ha portato alla progeazione di un nuovo scanner e allo sviluppo di una metodologia per la generazione del modello matematico delle superfici rilevata e finale.

. Finalità e requisiti della lavorazione

Lo scopo della stuccatura è quello di oenere una superficie finale “liscia”. Si traa di una finalità estetica e non funzionale. Lo scafo, dopo la stuccatura e la carteggiatura, viene verniciato con uno smalto lucido. La riflessione delle imma-gini sulla superficie lucida mee in particolare evidenza eventuali difei di forma

rispeo alla superficie di progeo.

Lo stucco copre difei dello scafo grezzo, come i cordoni di saldatura, eventuali graffi e scalfiure. esti non sono però gli unici difei che si vogliono compen-sare. Altri difei sono dati da ondulazioni o avvallamenti indesiderati, spesso di notevole estensione (metri) e profondità relativamente piccola (millimetri).

Il disegno di progeo dello scafo ne definisce la superficie esterna con pre-cisione. La superficie reale, invece, non è e non può essere definita con la stessa precisione. Non sono previste verifiche dimensionali dello scafo montato, che avrà forma e dimensioni un diverse da quelle di progeo (dell’ordine di qualche cm).

Si pone quindi l’obieivo di generare una superficie differente da quella di progeo, ma altreanto liscia e esteticamente simile, che si scosti dalla superfi-cie grezza in modo tale da mantenere lo spessore dello strato di stucco entro i valori richiesti.

Lo spessore dello strato di stucco dovrebbe mantenersi, per la maggior parte dello scafo, fra 5 e 10 mm, ma in zone ristree sono possibili valori minori, fino a 1 mm, o maggiori, fino a 15 mm. I valori sono indicativi, essendo basati sull’e-sperienza di una lavorazione artigianale. Se necessario, in zone ristree è anche possibile passare due mani di stucco.

. Metodo tradizionale

Il processo di stuccatura è eseguito in modo artigianale, stendendo lo stucco manualmente. Il problema principale è la mancanza di riferimenti. L’abilità sta nel sapersi costruire, di volta in volta, dei riferimenti, per mezzo di sagome e corde.

Lo scafo viene suddiviso in zone, lavorate una per volta. Il confine fra due zone adiacenti è critico, perché è difficile avere una visione d’insieme. Spesso è neces-sario lavorare nuovamente le zone di transizione.

Allo stato auale, il processo di lavorazione di uno yacht di 60 m richiede nella sua interezza almeno tre anni. L’applicazione dello stucco e la successiva carteg-giatura coprono circa il % del tempo totale di lavorazione.

I lunghi tempi della lavorazione portano, come ulteriore conseguenza negati- di negati-

Figura : Applicazione manuale dello stucco.

va, a disomogeneità del rivestimento di stucco. esto è dovuto principalmente alla sensibilità del materiale, durante la deposizione, alle condizioni ambientali di umidità e temperatura. Anche le variazioni dimensionali dello scafo hanno la loro influenza, portando ad asimmetrie nella distribuzione degli sforzi meccanici.

L’applicazione dello stucco in tempi relativamente brevi avrebbe, oltre all’e-vidente vantaggio economico direo, anche quello di una migliore controllabilità delle caraeristiche del rivestimento, e dunque della sua qualità.

Va anche soolineato l’impao favorevole che l’automazione del processo può portare sulla sicurezza e la salubrità dell’ambiente di lavoro. In particolare, la pol-vere prodoa durante l’operazione di carteggiatura può essere efficacemente aspi-rata e raccolta.

. Automazione del processo

La deposizione dello stucco e la sua successiva carteggiatura sono automatiz-zate per mezzo di un sistema robotico a g.d.l., nel seguito semplicemente robot. Il

robot, personalizzato per l’applicazione, è costituito da un braccio robotico antro-pomorfo e da due guide lineari, una orizzontale lunga 12 m e una verticale lunga 3m. Il braccio robotico è un Foundry plus della dia . Il peso comples-sivo del robot è 6 t.

Il robot è in grado di operare sullo scafo per tua l’altezza necessaria, ma non per tua la lunghezza. Perciò è necessario un sistema di movimentazione del robot, e a tale scopo è stato utilizzato un sistema a sostentazione pneumatica.

Sul robot è presente un sistema idraulico per il miscelamento e il pompaggio dei due componenti dello stucco. L’ugello di erogazione dello stucco e gli utensili per la carteggiatura sono montati come utensili sul braccio. Entrambe le lavorazioni sono comandate da programmi , realizzati a partire dal modello della superficie obieivo.

Il procedimento si articola in tre fasi: . acquisizione della superficie grezza, . definizione della superficie obieivo, . lavorazioni meccaniche per realizzarla. Il punto di partenza è lo scafo grezzo. Lo scafo è completamente assemblato e l’unico traamento superficiale è l’applicazione di un primer proteivo.

La superficie grezza è rilevata da uno scanner tridimensionale a luce struu-rata. Lo scanner è montato sul braccio robotico come un utensile. In una singola scansione lo scanner acquisisce una porzione di scafo di forma più o meno rean-golare, la finestra di scansione, di dimensioni 1000 mm× 700 mm, dalla distanza di

circa 2 m. Il tempo necessario per la singola scansione è circa 10 s; durante l’ope-razione lo scanner deve restare fermo rispeo all’oggeo da rilevare.

Il risultato di ogni scansione è una nuvola di punti, cioè le posizioni nello spazio di un insieme di punti campionati; le posizioni sono relative allo scanner. La nuvola di punti di una finestra di scansione contiene fino a 700 000 punti.

Per oenere la scansione completa dello scafo bisogna ricoprirne la superfi-cie con finestre di scansione parzialmente sovrapposte. Le nuvole di punti vanno espresse in un sistema di riferimento comune, fisso rispeo allo scafo. est’ope-razione si chiama allineamento.

Il lavoro di definizione della superficie obieivo non è pianificato nei dea-gli, mancando un’esperienza precedente; e non sono previsti criteri di valutazione

estetica del risultato.

. Oggetto della tesi

Il presente lavoro di tesi ha portato due contributi. La prima aività ha riguar-dato la progeazione di un nuovo scanner, utilizzabile nel presente contesto ma non disegnato specificamente per esso.

La seconda aività è stato lo sviluppo di una metodologia per generare la super-ficie obieivo. La supersuper-ficie realizzata nel corso della sperimentazione è risultata soddisfacente; la metodologia, però, ha il serio limite di dipendere ancora da un intervento soggeivo dell’operatore. Si propone perciò, come possibile sviluppo futuro, un metodo alternativo che permea di automatizzare e rendere più con-trollabile il processo di modellazione.

Descrizione dello scanner e sviluppo di un nuovo

layout

. Sistema di rilevamento

La forma dello scafo è rilevata da uno scanner oico a luce struurata. La scelta di questo tipo di scanner, per il rilevamento di oggei di grandi dimensioni, è in-novativa. Si pone come alternativa agli scanner a tempo di volo o differenza di fase, con cui più avanti faccio un breve confronto. Menziono, per completezza, il rilevamento di forma per contao, tramite tastatore montato su robot; la scelta è scartata perché troppo lenta e costosa, anche nel caso in cui il robot è già presente per altri compiti.

Lo scanner a luce struurata è un sistema composto da un proieore di luce incoerente e due telecamere. In genere si utilizza luce bianca nella banda del vi-sibile. Le posizioni dei punti rilevati sono individuate per triangolazione di punti corrispondenti sulle due telecamere.

esto tipo di scanner è classificato come aivo perché la radiazione analizzata dai sensori (telecamere) è fornita dal sistema stesso (proieore). Si distingue dai sistemi passivi che analizzano la riflessione della luce ambientale sugli oggei.

Il nostro scanner è dotato di un videoproieore con risoluzione 1024× 768

a tecnologia DLP (digital light processing) e due telecamere monocromatiche con risoluzione 1624× 1236 a tecnologia CCD (charge-coupled device), bit di

pro-fondità di colore (distinguono 256 toni di grigio) e velocità di acquisizione di 7, 5 immagini/s.

Una singola telecamera può essere usata per eseguire misure angolari ma non di distanza. Da qui la necessità di usarne due e ricorrere alla triangolazione (fig.). Per la verità, anche il proieore fornisce misure angolari, in quanto la direzione del raggio generato da ogni pixel è nota a priori. Pertanto è possibile effeuare la triangolazione utilizzando il proieore e una sola telecamera. Tuavia con una sola telecamera si oengono misure meno precise.

La precisione di una misura per triangolazione dipende, oltre che dalla preci-sione delle misure angolari dei raggi luminosi, anche dalla precipreci-sione con cui sono note le posizioni reciproche dei dispositivi. este vengono determinate con un procedimento di identificazione dei parametri del sistema, deo calibrazione, da eseguire una volta per la messa a punto del sistema e in seguito solo occasional-mente per controllo. Il punto debole del sistema a singola telecamera è proprio la calibrazione, che risulta meno precisa.

La qualità dell’immagine proieata è determinata dalla risoluzione, dalla bril-lantezza, che è una misura dell’intensità di luce proieata, e dal contrasto, che indica il rapporto fra l’intensità del bianco e l’intensità del nero. Il contrasto ri-sulta essere una delle caraeristiche di maggiore importanza per le applicazioni metrologiche, perché facilita il riconoscimento da parte del sensore. Nel nostro caso è senz’altro un faore critico del sistema, perché la luce del proieore si so-vrappone alla luminosità ambientale del cantiere, necessariamente elevata e non controllabile.

Il componente fondamentale del proieore è lo schermo, formato da una gri-glia reangolare di elementi. Mediante l’eleronica di controllo si può agire

dividualmente su ogni elemento per modularne le proprietà oiche. L’immagine si forma investendo lo schermo con un fascio luminoso omogeneo. esto viene trasmesso o riflesso dallo schermo, a seconda della tecnologia utilizzata. Il fascio luminoso uscente, contenente l’immagine, araversa un sistema oico regolato in modo tale da formare l’immagine coniugata all’esterno dell’obieivo a una distan-za prefissata. A ogni elemento dello schermo corrisponde un pixel¹ dell’immagine. Il numero di pixel è una misura della risoluzione dello strumento.

Per gestire il colore sono utilizzati due metodi. Un metodo consiste nell’utiliz-zare tre schermi. Per mezzo di prismi e filtri si scompone la luce nelle tre compo-nenti rossa, verde e blu, ognuna delle quali agisce su uno schermo differente. Le tre componenti modulate vengono riallineate per formare l’immagine complessiva; la precisione del riallineamento è un aspeo delicato di questo metodo. L’altro me-todo utilizza un solo schermo e filtra la luce in uscita con un filtro variabile molto rapidamente. Si ha dunque una rapida successione di immagini rosse, verdi, blu e bianche; non c’è problema di allineamento ma di sfarfallio.

In commercio esistono fondamentalmente tre tipi di videoproieori: LCD (li-quid crystal display), DLP (digital light processing) e LCoS (li(li-quid crystal on si-licon). Nel sistema LCD lo schermo trasmee la luce, negli altri due sistemi lo riflee. I sistemi a riflessione hanno un’efficienza luminosa maggiore e dunque maggiore brillantezza e contrasto (a parità di dimensioni dello schermo). Il siste-ma DLP gestisce i colori tramite successione temporale, senza problemi di rialli-neamento. Nella nostra applicazione, essenzialmente monocromatica, questo è un vantaggio perché si oengono confini più nei fra zone bianche e nere (a parità di messa a fuoco).

Anche per le telecamere il componente fondamentale è lo schermo, costituito da una griglia di elementi fotosensibili. La qualità dell’immagine rilevata è deter-minata dalla risoluzione, dalla profondità di colore e dall’ampiezza della gamma dinamica. La profondità di colore è la quantità di valori di intensità che gli ele-menti fotosensibili riescono a distinguere, una volta digitalizzati dall’eleronica di

¹Da picture element. Termine informatico che indica la più piccola parte di un’immagine digitale che si può controllare. La posizione di un pixel è definita da coordinate discrete.

controllo; è espressa in bit di informazione. La gamma dinamica è l’intervallo di valori di luminosità che vengono rilevati fedelmente. È delimitata da due valori di soglia, di sensibilità e di saturazione, al di soo e al di sopra del quale non vie-ne faa vie-nessuna distinziovie-ne di intensità. Un’altra caraeristica importante delle telecamere è la velocità di acquisizione.

Le tecnologie di sensori più diffuse sono CCD (charge-coupled device) e APS (active-pixel sensor). Lo schermo di un APS è un circuito integrato CMOS² (com-plementary metal-oxide-semiconductor). Può funzionare a velocità maggiori del CCD, ma ha più problemi di rumore.

Per analizzare il principio di funzionamento dello scanner, si supponga di ac-cendere un singolo pixel del proieore in modo da illuminare un singolo spot³ sulla superficie da rilevare. Sullo schermo delle telecamere lo spot appare come un grup-po di pixel adiacenti più chiari dello sfondo. L’immagine di ogni telecamera viene elaborata da un soware dedicato, in grado di individuare lo spot, misurarne la posizione sullo schermo e ricavare la direzione da cui la telecamera lo vede. Infine la posizione nello spazio è determinata per triangolazione.

Si potrebbe accendere a turno ogni pixel del proieore e oenere la posizione del corrispondente spot. Un proieore con risoluzione 1024×768 contiene 786 432

pixel: con questo sistema sarebbero necessari altreanti cicli di proiezione, acqui-sizione e elaborazione.

Il sistema è reso efficiente sfruando la possibilità di gestire una quantità molto maggiore di informazioni per ogni ciclo, proieando una sequenza di immagini dotate di un’opportuna struura (da cui la designazione di luce struurata). Un metodo semplice utilizza immagini costituite da strisce bianche e nere alternate. Si utilizzano sia strisce orizzontali sia verticali. Le strisce hanno una larghezza di 2qpixel, con q intero da 0 al massimo consentito dalla risoluzione del proieore.

In questo modo ogni pixel viene acceso e spento secondo una sequenza che lo identifica univocamente. La sequenza è una codifica binaria delle coordinate del

²Pronunciato /ˈsiːmɒs/

³Leeralmente ‘macchia’, regione di dimensioni finite ma piccole rispeo alle grandezze di interesse. Il diametro dello spot è dell’ordine di grandezza della precisione delle misure.

pixel sullo schermo (fig.).

Figura : Sequenza di immagini con codifica binaria. Nell’esempio è mostrata la codifica del pixel di coordinate (5, 2).

Lo spot corrispondente a ogni pixel viene poi riconosciuto nella sequenza di immagini di ogni telecamera tramite la sua codifica e la posizione è determinata per triangolazione. Per un proieore con risoluzione m× n è necessaria una sequenza

di⌈log2m⌉+⌈log2n⌉ immagini. Per esempio, con risoluzione 1024×768 servono

20immagini.

Il nostro sistema utilizza la codifica binaria con una modifica che permee di evitare strisce della larghezza di un singolo pixel. este infai forniscono imma-gini di qualità insufficiente quando la risoluzione delle telecamere è uguale, o poco superiore, a quella del proieore, come nel nostro caso.

Una nota importante va faa sulla distanza di lavoro dello scanner. L’immagine del proieore è a fuoco soltanto su un piano perpendicolare all’asse dell’obieivo, a una distanza determinata dalla geometria del sistema oico. Per le telecamere vale un discorso analogo, per cui l’immagine che si forma sullo schermo è a fuoco

solo quando l’oggeo si trova alla distanza correa. Man mano che ci si allontana dal piano focale gli spot si allargano, i confini fra zone chiare e scure diventano meno nei e la precisione della misura degrada.

Si chiama profondità di campo l’intervallo di distanze per le quali la messa a fuoco è acceabile. Poiché le superfici da rilevare non sono planari, una certa pro-fondità di campo è necessaria. La propro-fondità di campo può essere aumentata di-minuendo il diametro dell’obieivo, ma questo porta a una perdita di brillantezza del proieore e di sensibilità delle telecamere, perciò bisogna mediare fra le due esigenze.

Una regolazione eleronica della distanza focale non sembra necessaria visto che lo scanner lavora alla massima distanza compatibile con la precisione richiesta, e dunque a una distanza più o meno costante.

Il ⁴ è un dispositivo che emee un fascio di luce collimata (i raggi sono paralleli e il fronte d’onda planare) e coerente (la fase è uniforme su ogni fronte d’onda); la luce coerente è necessariamente monocromatica.

La radiazione collimata permee di convogliare tua la potenza del fascio sullo spot da misurare, perciò si possono raggiungere oggei relativamente lontani, del-l’ordine delle centinaia di metri. Il limite sta nella precisione che si vuole raggiun-gere, perché il fascio non è mai perfeamente collimato, forma inevitabilmente un piccolo angolo solido e lo spot si allarga con la distanza.

Poiché vogliamo rilevare oggei opachi, il fascio è riflesso e diffuso. Pertanto il fascio di ritorno non è collimato, anche se resta coerente. Anche questo limita le distanze raggiungibili.

Gli apparecchi possono funzionare come distanziometri, misurando il tempo di volo. Il fascio viene inviato secondo una determinata sequenza di impulsi. Il sensore rileva il segnale di ritorno; si riconosce la sequenza di impulsi e si calcola il ritardo rispeo al segnale di andata. La misura può essere affinata misurando la differenza di fase fra i due segnali per interferenza; è qui che si sfrua la proprietà di coerenza.

⁴Light Amplification by Stimulated Emission of Radiation.

Gli scanner possono rilevare oggei di grandi dimensioni da una po-stazione fissa, variando la direzione del fascio. Funzionando come distanziometri, non è necessaria la triangolazione. La precisione angolare è affidata agli elementi meccanici che dirigono il fascio, in genere degli specchi mobili.

Con questi scanner sarebbe possibile una procedura di scansione più semplice e più rapida. Inoltre non sono influenzati negativamente dall’illuminazione ambien-tale. Tuavia gli scanner in commercio non permeono di raggiungere la preci-sione necessaria per il nostro scopo (si arriva a qualche millimetro).

Un’altra possibilità da considerare è l’utilizzo di scanner che funziona-no per triangolazione, di cui esistofunziona-no versioni per piccoli oggei. Nel funziona-nostro caso, data la dimensione dell’oggeo da rilevare, sarebbe necessaria una linea di base di diversi metri. In pratica, l’emeitore e il ricevitore dovrebbero essere due apparec-chi distinti, in grado di rilevare con precisione la posizione reciproca. Il ricevitore, per poter discriminare la direzione, deve essere una telecamera. Non mi risulta che esista in commercio una tecnologia di scansione sviluppata secondo queste linee e non è deo che si oerrebbe una precisione maggiore rispeo ai sistemi distanziometrici.

. Scanner attuale

Lo scanner che è stato utilizzato nel corso di questa sperimentazione (fig. , nel seguito versione Benei) è l’adaamento di un precedente scanner (fig., nel seguito versione standard), utilizzato per il rilievo di oggei di piccole dimensioni. Le modifiche si possono riassumere in:

- allungamento della linea di base; - aggiunta di un ;

- di un’antenna wireless; - di un guscio proteivo.

La versione standard è costituita da un elemento di supporto, la traversa, su cui sono montati il proieore, al centro, e le due telecamere, alle estremità. La traversa a sua volta è montata su uno stelo, che serve per sostenere e riferire lo scanner. Lo

Figura : Scanner versione standard. Lo scanner raffigurato differisce dalla versione stan-dard descria nel testo per una modifica della base dello stelo.

stelo termina con un esagono per l’aggancio rapido al cavalleo. L’orientamento di ciascuna telecamera è regolabile secondo due g.d.l. rotazionali. Il proieore e le telecamere sono racchiusi ciascuno in un guscio proteivo in resina poliuretanica; il guscio del proieore contiene anche un circuito per il controllo del proieore e il pannello dei conneori per l’alimentazione elerica e il collegamento al .

Va soolineato che il sistema di scansione richiede una logica di controllo e una complessa elaborazione dei dati, particolarmente per il riconoscimento delle immagini delle telecamere. La versione standard è utilizzata su cavalleo, data l’importanza della stabilità del posizionamento; il controllo tramite portatile, dotato di soware dedicato, risulta assolutamente adeguato in questo contesto.

L’allungamento della linea di base della triangolazione serve ad ingrandire la finestra di scansione; dal punto di vista costruivo è bastato aumentare la lun-ghezza della traversa.

Il computer trasmee le immagini al proieore su connessione e riceve le immagini delle telecamere su connessioni o ., a seconda dei model-li; le telecamere sono alimentate con gli stessi cavi su cui passano le informazioni. La specifica prevede cavi di lunghezza massima 4, 5 m e la . di 5 m.

Figura : Scanner versione Benei.

La qualità dell’immagine su connessione , essendo una trasmissione analogica, diminuisce in modo graduale con la lunghezza del cavo. La lunghezza ammissibile dipende da molti faori, tra cui la risoluzione dell’immagine; perciò, per garanti-re che non venga degradata la pgaranti-recisione dello strumento, sagaranti-rebbe necessaria una verifica sperimentale. L’ordine di grandezza da aendersi, senza particolari accor-gimenti, è lo stesso che per gli altri cavi.

Se il computer si trovasse alla base del robot, sarebbero necessari cavi lunghi almeno 15 m. La soluzione più semplice è quella di montare il computer sul brac-cio robotico insieme agli altri componenti dello scanner. Il e il proieore sono alimentati con la tensione alternata di rete a 220 V. Resta il problema del controllo del da remoto, che è stato risolto con una trasmissione wireless ..

Durante la sperimentazione in cantiere, la trasmissione wireless si è mostrata difeosa, funzionando a velocità molto inferiori a quelle previste e insufficienti al carico di dati richiesto. La causa è probabilmente da imputare alla presenza delle

grandi superfici metalliche che interferiscono con la trasmissione radio. Per ovvia-re a questo inconveniente si è deciso di aggiungeovvia-re un cavo Ethernet.

Per la versione Benei è stato progeato un layout in cui il è posto die-tro ai dispositivi di scansione e montato sulla stessa piastra di supporto (fig. ). Si può distinguere un soogruppo computer costituito dalla scheda madre, su cui sono montati il processore e la scheda grafica , l’hard disk, la scheda per comunicare col sistema di controllo del robot, e gli alimentatori; e un soogrup-po dissoogrup-positivi di scansione costituito dalla versione standard dello scanner senza rilevanti modifiche, a parte la traversa più lunga e l’adaamento del sistema di fissaggio dello stelo.

Infine, è stato progeato un guscio di protezione in vetroresina che racchiude l’intero sistema.

Figura : Layout versione Benei. I gusci proteivi delle telecamere e del proieore, di-segnati in figura, in realtà non sono presenti, essendo previsto un unico guscio proteivo che racchiude tuo il sistema.

. Progetto del nuovo layout

Lo scanner versione Benei ha funzionato senza gravi difei, tuavia risente di alcune inefficienze, come c’è da aspearsi da un prototipo sperimentale. Uno dei miei contributi è stato di progeare il layout di un nuovo scanner, che chiamerò

versione embedded, la cui principale caraeristica, rispeo alle versioni precedenti,

è quella di essere equipaggiato con un microcomputer in grado di gestire tua o parte dell’elaborazione dei dati.

Il microcomputer ha l’evidente vantaggio di avere un peso e soprauo un ingombro molto inferiore a un normale . C’è anche il vantaggio di avere meno componenti hardware e dunque inferiore probabilità di guasto. Parallelamente alla semplificazione dell’hardware, e per lo stesso obieivo di affidabilità, è opportuna una semplificazione del soware.

Il requisito minimo è che il microcomputer controlli in modo robusto i dispo-sitivi di scansione, mentre l’elaborazione delle immagini e il calcolo della nuvola di punti possono anche essere gestiti da un computer esterno. Se il microcompu-ter si occupa anche dell’elaborazione dei dati si arriva a una soluzione analoga a quella della versione Benei, in cui il computer esterno serve solo come quadro di comando e monitor; bisogna valutare, però, se questa soluzione è valida anche dal punto di vista dell’affidabilità del soware.

La versione embedded è pensata come un’evoluzione della versione standard, con peso e ingombri di poco superiori a quella e la stessa possibilità di controllo da remoto della versione Benei. L’unico cavo sarà quello dell’alimentazione, mentre la trasmissione dei dati avverrà tramite rete wireless. Per il momento non è in studio un sistema alimentato a baerie.

Ci siamo posti l’obieivo di creare uno strumento versatile, disponibile in varie configurazioni, con o senza microcomputer, con l’uso di una o due telecamere e di-verse lunghezze della linea di base. esta versione verrà prodoa in una preserie di una decina di pezzi. La progeazione di una nuova versione è anche l’occasione per apportare miglioramenti alle precedenti soluzioni costruive: in particolare, si è cercato di diminuire la probabilità di perdere la calibrazione del sistema in

seguito ad assestamenti nei collegamenti per arito (viti).

Le specifiche di progeo saranno esposte in modo informale, insieme alle scelte progeuali più importanti, nei seguenti paragrafi:

.. Elenco dei dispositivi;

.. Posizione delle telecamere;

.. Cavi delle telecamere;

.. Pannello dei conneori.

Il layout proposto è illustrato nelle figg.,.

Figura : Layout versione embedded. A proieore, B telecamere, C ventole, D sensore a ultrasuoni, E alimentatore, F microcomputer, G pannello conneori.

2.3.1 Elenco dei dispositivi

A bordo dello scanner dovranno essere montati i seguenti dispositivi.

- 1 proieore Optoma EX330e. Bisogna tenere conto dell’ingombro del con-neore C13 IEC 60320 del cavo di alimentazione e del concon-neore DE-15M IEC 807-2 del cavo VGA.

- 3 telecamere Imaging Source DxK 41BU02. Bisogna tenere conto dell’ingom-bro del conneore USB Standard-B plug. La scelta di usare tre telecamere è discussa in...

- 1 alimentatore Traco TML 15112C fornito.

- 1 computer embedded montato su baseboard SECO SECOCQ7-pITX. - 1 ventola Orion OD6015-12HB.

- 1 ventola Orion OD8015-12HB.

- 1 sensore di distanza a ultrasuoni Robot electronics SRF01.

Nel caso di utilizzo senza computer embedded il pannello dei conneori dovrà contenere:

- 1 conneore C13 IEC 60320 con interruore e fusibile; - 1 conneore DE-15F IEC 807-2;

- 4 conneori USB Standard-B receptacle.

ando è presente il computer embedded il pannello dovrà contenere: - 1 conneore C13 IEC 60320 con interruore e fusibile;

- 1 conneore DE-15F IEC 807-2; - 1 conneore 8P8C socket IEC 60603.

Sarà presente anche una scheda eleronica per il controllo del proieore e del sensore di distanza, ancora da progeare, e un’antenna per la trasmissione wireless, ancora da scegliere.

Figura : Viste versione embedded con gusci. di

.. Posizione delle telecamere

Si vuole che lo scanner possa funzionare con finestre di scansione di dimensio-ne variabile tra 125 mm e 1000 mm sul lato lungo, con rapporto 4 : 3 fra i lati. Per comodità, abbiamo dato un nome convenzionale a see dimensioni di riferimento. che ricalcano le designazioni ma sono un po’ più piccole (tab.).

dim. finestra A0 750×1000 841×1189 A1 525×700 594×841 A2 375×500 420×594 A3 260×350 297×420 A4 190×250 210×297 A5 130×175 148×210 A6 95×125 105×148

Tabella 1: Formati della finestra di scansione. Dimensioni in mm.

L’area di scansione è data dall’intersezione fra la superficie dell’oggeo, il cono di luce del proieore e i coni di visuale delle telecamere. esti ultimi sono scelti un po’ più ampi del cono del proieore, perciò, in sede progeuale, la finestra di scansione è determinata dal cono del proieore e dalla distanza di lavoro.

Per decidere la posizione delle telecamere, consideriamo due parametri fonda-mentali: i rapporti

α = w/a, β = b/a,

dove a è la distanza di lavoro (working distance), b la linea di base (base line) e w la larghezza della finestra di scansione; si veda lo schema di fig.. Il primo rapporto dipende dal proieore, e per il nostro vale α = 0, 35. Per il secondo l’esperienza suggerisce di porre β ≃ 0, 5.

Da β dipende l’errore della triangolazione. Consideriamo per semplicità la trian-golazione in due dimensioni (fig. ). Misurando gli angoli θ1, θ2 si calcolano le

Figura : Parametri geometrici per la scelta del posizionamento delle telecamere. A: pro-ieore; B1, B2: telecamere. coordinate con z = x1 t1 = x2 t2 = b t1+ t2

dove t1 =tan θ1, t2 =tan θ2.

Figura : Triangolazione. Conoscendo le posizioni di B1, B2 e misurando gli angoli θ1, θ2

si ricava la posizione di P .

Indico con θ1 il valore esao e con ˜θ1 = θ1 + ϵθ1 il valore affeo da errore;

e analogamente per le altre grandezze. Trascurando gli errori numerici introdoi dal calcolo, è ˜ z = x˜1 ˜ t1 = x˜2 ˜ t2 = b ˜ t1+ ˜t2 . di

Linearizzando in ϵθ1, ϵθ2e ponendo z = a, x1 = x2 = b/2si trova ϵz = a 4 + β2 4β (ϵθ1+ ϵθ2) |ϵx1| = |ϵx2| = a4 + β2 8 |ϵθ1− ϵθ2|. Supponendo errori gaussiani, le deviazioni standard valgono

σz = a 4 + β2 4β σθ √ 2 σx = a 4 + β2 8 σθ √ 2.

Per i problemi di soosquadro (fig.) le telecamere non devono vedere l’og-geo da angolazioni troppo diverse, e questo pone un limite superiore al valore di β. ale sia questo limite non è facile da stabilire, perché dipende dalla com-plessità degli oggei che si vogliono rilevare; per fissare le idee poniamo β ≤ 1/2.

L’errore più rilevante è quello in z e si può usare l’espressione approssimata

σz ≃ a

2

b σθ √

2.

L’errore sulla posizione angolare, a parità di brillantezza, contrasto e nitidezza, dipende dalla risoluzione delle immagini, essendo una frazione dell’angolo soeso da un pixel. Perciò σθ è proporzionale a α e è

σz ∝ aw b = w β = w2 αb.

Per una data dimensione della finestra di scansione, conviene scegliere β più grande possibile, cioè ≃ 1/2. Esiste però un limite anche per b, oltre il quale lo

strumento diventa troppo ingombrante. In questo caso conviene tenere a il più piccolo possibile. L’unico parametro su cui si può agire è α, che dovrebbe aumen-tare; allora si può prendere in considerazione la possibilità di sostituire l’obieivo originale del proieore con uno progeato per formare un fascio più largo.

L’aumento di α può portare al deterioramento dell’immagine nelle zone perife-riche. La distorsione dell’immagine non determina perdita d’informazione e si può

compensare efficacemente con metodi numerici; altri tipi di aberrazione, invece, sfocano l’immagine.

La soluzione scelta utilizza tre telecamere: una posta vicino al proieore, sulla stessa piastra di supporto e all’interno dello stesso guscio proteivo (telecamera interna); le altre due poste alle estremità della traversa, ciascuna con un suo guscio. In questo studio si prevedono due traverse, che differiscono solo per la lunghezza; la traversa lunga è adaa a tui i formati e le dimensioni sono stabilite in base a questa. Le telecamere sono disposte come indicato in fig.e in tab..

Si distinguono quaro combinazioni di utilizzo delle telecamere: I : triangolazione fra proieore e telecamera interna;

E1 : triangolazione fra proieore e telecamera destra (traversa lunga); E2 : triangolazione fra due telecamere su traversa lunga;

ES : triangolazione fra due telecamere su traversa corta.

Ricordiamo che ogni volta che si cambia formato bisogna regolare la direzione delle telecamere e ricalibrare il sistema.

Figura : Posizioni delle telecamere.

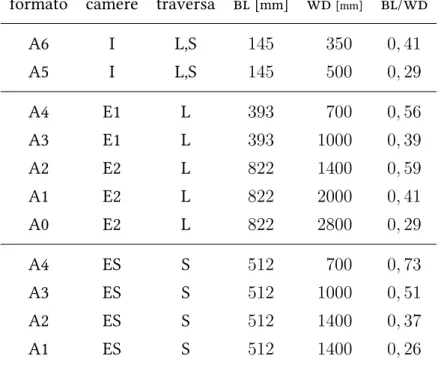

formato camere traversa [mm] [mm] / A6 I L,S 145 350 0, 41 A5 I L,S 145 500 0, 29 A4 E1 L 393 700 0, 56 A3 E1 L 393 1000 0, 39 A2 E2 L 822 1400 0, 59 A1 E2 L 822 2000 0, 41 A0 E2 L 822 2800 0, 29 A4 ES S 512 700 0, 73 A3 ES S 512 1000 0, 51 A2 ES S 512 1400 0, 37 A1 ES S 512 1400 0, 26

Tabella 2: Posizioni delle telecamere. L traversa lunga, S traversa corta.

.. Cavi delle telecamere

I cavi che collegano le telecamere al gruppo centrale passano esternamente ai gusci nella versione standard (fig.) e formano con la traversa due anelli nei quali possono rimanere impigliati degli oggei; questo è particolarmente grave quando lo scanner è montato su un robot e guidato a distanza.

Per risolvere il problema ho disegnato i supporti delle telecamere esterne in modo che il cavo possa passare all’interno della traversa (fig.).

.. Pannello dei connettori

La precisione dello scanner dipende dalla precisione con cui sono note le po-sizioni reciproche dei dispositivi utilizzati per la triangolazione. este popo-sizioni vengono misurate durante il processo di calibrazione e prendono il nome di

pa-rametri esterni. Il presupposto del buon funzionamento dello scanner è che non

ci siano variazioni significative dei parametri esterni tra il momento della cali-brazione e quello dell’utilizzo I valori dei parametri non sono stabiliti a priori, è sufficiente che si trovino in un campo di validità adao al tipo di rilevamento che si vuoile effeuare. Perciò non ha importanza che le parti siano posizionate per mezzo di riferimenti di forma.

La variazione dei parametri esterni può dipendere da spostamenti reciprochi delle parti collegate o da deformazioni delle parti stesse. Le deformazioni delle parti, per variazioni di temperatura o carichi, non sembrano importanti. Le uniche sollecitazioni importanti sono quelle dovute agli urti, e il loro effeo si avver-te principalmenavver-te sui collegamenti per arito. Riavver-teniamo che sia questa la causa principale di scalibrazione.

Si consideri, per esempio, l’anello di serraggio di fig. . La versione standard utilizza un collegamento simile, ma con due viti invece di tre. Utilizzate in questo modo, le viti si possono schematizzare come vincoli alla traslazione ma non alla rotazione; di conseguenza due viti individuano un asse aorno a cui è possibile un movimento reciproco di traversa e supporto.

Una fonte frequente di urti è il pannello dei conneori, perciò si è voluta pre-stare particolare aenzione al modo in cui questo è collegato agli altri componenti dello scanner. Nella versione standard il pannello dei conneori è montato sulla stessa piastra del proieore; la soluzione qui proposta pone i conneori su una piastra apposita, collegata in modo tale che un urto sui conneori può eventual-mente provocare uno spostamento fra stelo e dispositivi di scansione, ma non la scalibrazione (fig.).

Figura : Supporti delle telecamere esterne. piastrina telecamera esterna, supporto telecamera esterna, traversa, anello di serraggio.

Figura : Piastre per il montaggio dei dispositivi interni. stelo, piastra inferiore, sella inferiore, traversa, sella superiore, piastra superiore, supporto maschera conneori, maschera conneori, semiguscio centrale inferiore. Non c’è connessione meccanica tra il pannello dei conneori e il guscio.

Allineamento delle scansioni

. Metodi per l’allineamento

L’allineamento, o registrazione, delle nuvole di punti (cloud point alignment o

registration) consiste nel ricondurre le coordinate dei punti a un comune sistema

di riferimento; la necessità dell’allineamento si presenta ogni volta che il rilievo di un oggeo è effeuato con più di un posizionamento del dispositivo di scansione, e questo avviene nella maggior parte dei casi pratici.

Nel nostro caso l’oggeo è di grandi dimensioni e per questo non entra in un’u-nica finestra di scansione. Nel caso di oggei piccoli, quando si voglia effeuare il rilevamento completo della superficie, è necessario un minimo teorico di quaro viste se gli oggei sono convessi. Spesso sono necessarie più viste, per il problema dei soosquadri (fig.).

Figura : Problema dei soosquadri. In questo esempio si riesce a rilevare l’intera cavità usando tre postazioni. La regione accessibile in stereoscopia dalla postazione 1 è delimi-tata da linee a trao continuo. Le zone in grigio chiaro, medio e scuro sono visibili in stereoscopia rispeivamente da una, due o tre postazioni.

Lo scanner fornisce le nuvole di punti in un sistema di riferimento a lui soli-dale, o locale. Ricondursi a un sistema di riferimento comune, o globale, significa

determinare, per ogni nuvola, i parametri della trasformazione rigida dal sistema locale a quello globale.

Esistono diversi metodi per operare l’allineamento, che possiamo classificare in

- tracciamento del moto;

- riconoscimento di deagli (feature recognition);

- metodi numerici che sfruano la ridondanza di informazioni nelle zone di sovrapposizione.

Il tracciamento del moto consiste nel rilevamento della posizione reciproca di scanner e oggeo per mezzo di un sistema indipendente. Si può usare una macchi-na di misura a coordimacchi-nate (: coordimacchi-nate-measuring machine), oppure si può montare lo scanner su un robot o l’oggeo su una tavola rotante. Un’altra pos-sibilità è il tracciamento oico dello scanner: si pongono su di esso opportuni contrassegni (marker) che vengono rilevati da un sistema oico indipendente e fisso.

Il riconoscimento dei deagli consiste nell’individuare punti corrispondenti sulle immagini. I punti vengono riconosciuti mediante qualche particolarità del-l’oggeo, per esempio il disegno di una forma geometrica, uno spigolo, un graffio. esto tipo di deagli vengono riconosciuti da un operatore; il soware deve pre-vedere la selezione dei punti tramite un dispositivo di puntamento (mouse).

Il deaglio da individuare può essere un contrassegno aggiunto appositamen-te per la scansione (fig. ). in questo caso il procedimento è automatizzabile, e sistemi di tracciamento automatico sono stati realizzati, ma è ancora un campo di ricerca aivo. Per comprendere la difficoltà, si consideri che i contrassegni, per essere distinguibili uno dall’altro, devono avere una codifica; se la codifica è nella forma, bisogna risolvere il problema del riconoscimento automatico di un’imma-gine deformata prospeicamente.

Le finestre di scansione presentano delle zone di sovrapposizione, in cui alcune porzioni di superficie vengono rilevate più di una volta e costituiscono una ridon-danza di informazione. Le nuvole di punti che rappresentano una stessa porzione di superficie devono essere, in un certo senso, identiche, a meno di uno

Figura : Un tipico esempio di marker per tracciamento oico.

to rigido. Non saranno del tuo identiche per due motivi: la dispersione statistica delle misure e il differente campionamento.

Il conceo può essere formalizzato definendo una funzione matematica che dia una misura della distanza media fra punti corrispondenti delle superfici da so-vrapporre. Il problema dell’allineamento si traduce così nel cercare gli spostamenti rigidi che minimizzano tale funzione. Gli algoritmi utilizzati sono l’iterative closest point (ICP; Zhang) e le sue varianti (Bernardini et al.).

L’algoritmo ICP converge se sono note, almeno in modo approssimato, le zone di sovrapposizione; perciò è necessario che sia già stato effeuao un allineamen-to preliminare, sia pure grossolano. In molti casi questa fase viene effeuata inte-raivamente da un operatore. Il calcolo automatizzato dell’allineamento iniziale è un problema estremamente difficile da risolvere. Le tecniche di automatic feature matching costituiscono un campo di ricerca aivo.

La precisione dei metodi di tracciamento del moto dipende degli strumenti di misura con cui questo è stato effeuato; in genere è inferiore a quella degli scanner. Un discorso analogo vale per i metodi che si affidano al riconoscimento dei deagli. Gli errori dell’ICP sono dello stesso ordine di grandezza di quelli dello scanner, nei casi migliori. Dipendono però fortemente dalla presenza di punti aberranti (ou-tlier) nelle nuvole e dalla forma della superficie stessa. Per esempio, non c’è modo di sapere quale, degli infiniti modi di sovrapporre due porzioni di una superficie perfeamente cilindrica, o sferica, sia il “migliore”. In generale, il problema si pre-senta quando, nella zona di sovrapposizione, la curvatura varia poco e non sono presenti deagli ben riconoscibili, come spigoli o altre asperità.

Algoritmi di registrazione del tipo dell’ICP sono oggi disponibili nei soware di

commerciali dedicati al reverse engineering.

. Tracciamento dello scanner

Nel lavoro svolto, l’allineamento delle nuvole di punti è stato effeuato con tracciamento del moto. Non si è usato l’algoritmo ICP perché la superficie dello scafo ha curvatura piccola e poco variabile: l’applicazione dell’algoritmo avrebbe introdoo errori molto più grandi di quelli di partenza.

ando un robot è utilizzato da una postazione fissa, uno dei suoi membri, il

basamento, è fermo, e la posizione del robot è descria completamente dalle

coor-dinate dei giunti. Nel nostro caso il basamento viene spostato, per accedere all’in-tera area di lavoro, con un sistema di movimentazione guidato manualmente da un operatore, senza riferimenti geometrici. La posizione del basamento è misurata a posteriori con l’impiego di una stazione totale, e bisogna distinguere la posizione

relativa del robot rispeo al proprio basamento, determinata dalle coordinate dei

giunti, dalla posizione assoluta rispeo a un sistema di riferimento fisso. Indichiamo i sistemi di riferimento con

F : fisso,

B : solidale al basamento, E : solidale all’end effector,

S : solidale allo scanner.

Le coordinate cartesiane di un punto in S siano

pS = (pSx, pSy, pSz).

Sia poi tES la posizione dell’origine di S in E e RES l’orientamento di S in E.

È comodo utilizzare le coordinate omogenee

qS = (pS, 1) = (pSx, pSy, pSz, 1)

e introdurre la matrice di rototraslazione

TES = ( RES tES 0 1 ) , di

così la trasformazione di coordinate da S a E si scrive

qE = TESqS.

L’allineamento delle nuvole di punti consiste semplicemente in un cambio di sistema di riferimento, che possiamo scrivere

qF = TF BTBE(ξ)TESqS

dove si è messa in evidenza la dipendenza di TBE dagli oo g.d.l. del robot ξ =

(ξ1, . . . , ξ8). In questa formula, qSè la misura dello scanner, ξ è la misura degli

en-coder del robot, TBEè calcolata dal soware del robot con TBE = T1(ξ1)· · · T8(ξ8)

e TF B è misurata con la stazione totale ogni volta che si sposta il basamento.

La dipendenza delle matrici dei giunti dalle rispeive coordinate si può espli-citare con

T1 = TK1τ (ξ1)

e formula analoga per T2 (guide lineari) e con

T3 = TK3ρ(ξ3)

e formule analoghe per i rimanenti giunti (rotoidali), dove TK1, . . . , TK8sono

co-stanti e τ (ξi) = 1 ξi 1 1 1 , ρ(ξi) = 1

cos ξi − sin ξi

sin ξi cos ξi 1 .

L’identificazione del robot consiste nella determinazione dei parametri costanti

TK1, . . . , TK8; per l’identificazione del sistema integrato robot+scanner è necessaria

anche la determinazione di TES.

I parametri TK4, . . . , TK8 fanno parte del braccio robotico e vengono

misu-rati dalla dia produrice, o comunque secondo le loro istruzioni. I parametri

TK1, . . . , TK3riguardano le guide lineari e il posizionamento di queste rispeo al

basamento e al primo membro del braccio robotico; sono stati misurati dalla dia che si è occupata della costruzione e messa a punto del sistema robotico dedicato, e non è stato possibile conoscere i deagli. La stessa dia si è anche occupata della misura di TES; questa procedura coinvolge direamente lo scanner e è descria

nel prossimo paragrafo.

. Identificazione della posizione dello scanner

Per l’identificazione della posizione TESdello scanner sull’end effector del

ro-bot si utilizza una tavola su cui sono fissati quaro target. esta viene tenuta ferma rispeo al basamento del robot, e anche rispeo al primo membro del brac-cio robotico, dal momento che non si utilizza il movimento delle guide.

Il procedimento consiste di due fasi. Nella prima fase si monta sull’end effector un utensile appuntito, di cui sono noti con precisione le dimensioni e la posizio-ne rispeo all’end effector. L’operatore manovra il robot fino a portare la punta dell’utensile a contao col centro del target, ne registra la posizione e ripete la procedura per gli altri target (fig.).

In questo modo vengono determinate la posizioni dei target rispeo a B, che ora è un sistema di riferimento fisso. Dei qE la posizione della punta dell’utensile

in E e ξ(i)le coordinate dei punti del robot al momento del contao con l’i-esimo

target, le posizioni dei valgono

qiB = TBE(ξ(i))qiE i = 1÷ 4.

Nella seconda fase, sull’end effector si monta lo scanner; l’operatore lo porta alla distanza di lavoro, registra la posizione ξ(S)del robot e utilizza lo scanner per

rilevare la tavola con i quaro target. Col soware di controllo dello scanner ven-gono selezionati i quaro punti centrali dei target e si oenven-gono le loro coordinate

qiS.

Si oiene così il sistema di equazioni

qiB = TBE(ξ(S))TESqiS i = 1÷ 4

Figura : Identificazione della posizione dello scanner. che ponendo q(S) iE = TBE−1(ξ(S))qiBsi può riscrivere q(S)1E = TESq4S ... q(S)4E = TESq4S ⇐⇒ p(S)1E = RESp1S+ tES ... p(S)4E = RESp4S+ tES

Con n ≤ 2 target il sistema sarebbe soodeterminato, perché le equazioni non

sono indipendenti. Con n ≥ 3 è sovradeterminato, e viene risolto nel senso dei

minimi quadrati, cioè cercando il valore di TESche rende minimo l’errore

quadra-tico ∑ i |RESpiS+ tES− p (S) iE| 2.

Il problema non è lineare, ma può essere risolto in modo efficiente.

. Stazione totale

Per misurare la posizione TF B della base del robot si è utilizzata una stazione

totale . La stazione totale è un teodolite dotato di distanziometro la- di

ser, perciò è in grado di eseguire misure sia angolari che di distanza. L’accuratezza di questo strumento è di 0, 5” (dev. standard) per le misure angolari e di±0, 2 mm

su 100 m per le misure di distanza con . Inoltre la livella è in grado di indivi-duare il piano orizzontale con un’accuratezza di 0, 3”. La precisione delle misure di distanza dipende dal dispositivo su cui si fa rifleere il raggio laser. Si è utilizzato un (corner cube reflector) di diametro 1, 5”. Il è costituito da tre specchi fra loro perpendicolari, montati su un supporto sferico, con il vertice al centro della sfera.

Per definire il sistema di riferimento fisso F sono stati usati due e la li-vella: dei F1, F2 i punti individuati dai , l’origine è posta in F1, il piano xy è

orizzontale e l’asse x ha la direzione della proiezione di F1F2sul piano xy.

Per definire il sistema di riferimento del basamento B sono stati usati tre : dei B1, B2, B3 i punti individuati dai , l’origine è posta in B1, il piano xy è

individuato dai tre punti, l’asse x ha la direzione di B1B2e l’asse y ha il verso che

forma un angolo acuto con B1B3.

La stazione totale deve essere messa in una posizione da cui siano visibili tui e cinque i punti di riferimento. Deo T il sistema di riferimento della stazione, la misura di F1, F2 consente di calcolare TT F e la misura di B1, B2, B3 consente di

calcolare TT B e quindi TF B = TT F−1TT B. Il soware della stazione totale facilita

questi calcoli.

I punti di riferimento vanno posizionati in modo che, per ogni posizione del basamento, sia possibile trovare una posizione per la stazione totale da cui sia-no visibili tui e cinque i punti. esto requisito sia-non è facile da soddisfare, e va studiato con aenzione. In realtà, quando si effeuerà la lavorazione su uno sca-fo completo, serviranno più di due punti di riferimento fissi, e verranno definiti sistemi di riferimento ausiliari.

. Osservazioni sull’allineamento

Una valutazione dell’accuratezza e ripetibilità del robot e del sistema integrato robot+scanner non è stata effeuata. La scheda tecnica del braccio robotico indica

una ripetibilità di posizionamento di 0, 07 mm (dev. standard). È probabile che gli errori sulle guide siano molto più grandi, date le dimensioni.

I dati rilevati offrono comunque qualche spunto di riflessione. Osservando le nuvole di punti⁵, si è notato un errore sistematico della posizione angolare, che comporta distanze fino a 2 mm tra le superfici nelle zone di sovrapposizione. L’er-rore angolare è dunque approssimativamente

2/1000rad = 7′.

Gli errori sistematici dipendono dai procedimenti di identificazione di cui si è discusso nei paragrafi precedenti e rivelano che ci sono ampi margini di migliora-mento, probabilmente nei parametri che riguardano le guide.

Chiamiamo blocco di scansione l’insieme di tue le scansioni effeuate con un’unica posizione del basamento del robot. L’errore di allineamento fra scansio-ni di blocchi diversi non differisce apprezzabilmente dall’errore fra scansioscansio-ni dello stesso blocco; questo permee di dire che il punto critico da migliorare nel sistema di calibrazione complessivo non è la misura di TF B con la stazione totale.

Un’altra considerazione riguarda la possibilità di correggere l’errore sistemati-co analizzando le nuvole, sistemati-con un metodo di registrazione analogo all’ICP. esta strada richiede lo sviluppo di un algoritmo dedicato, che differisce dagli algoritmi di registrazione di caraere generale per il fao che gli spostamenti rigidi del-le nuvodel-le non sono traati come variabili indipendenti; del-le variabili indipendenti saranno invece i parametri d’identificazione di cui si vuole affinare la stima, per esempio T1K, TES.

⁵La porzione di scafo su cui è stata eseguita la prova di lavorazione è stata ricoperta con finestre di scansione.

Modellazione delle superfici

. Flusso di lavoro

Si parte dalle nuvole di punti acquisite dallo scanner fino a oenere i program-mi per l’esecuzione delle lavorazioni di stuccatura e carteggiatura.

Le nuvole di punti delle singole scansioni, una volta allineate, formano un’u-nica nuvola di punti globale. esta contiene tue le informazioni rilevate dal sistema di scansione. esta mole di formazioni viene poi dotata di una

struu-ra, grazie a informazioni aggiuntive che conosciamo a priori: i punti della nuvola

costituiscono il campionamento di una superficie.

Le superfici vengono normalmente rappresentate, nei sistemi , come super-fici (Non-uniform rational B-spline). Come passaggio intermedio, conviene utilizzare un modello matematicamente più semplice, la superficie sfacceata, co-stituita dall’unione di varietà lineari (in pratica triangoli). Il formato di file più diffuso per memorizzare una superficie sfacceata si chiama ⁶, e nel seguito si abuserà dell’acronimo per indicare superfici formate da triangoli.

Per le elaborazioni delle nuvole di punti fino alla creazione del modello è stato utilizzato soware Geomagic. Per la generazione del modello e dei programmi è stato usato soware Unigraphics.

Figura : Punti di controllo. I punti di controllo vengono spostati manualmente.

⁶Da stereolithography.

Figura : Controllo della curvatura media.

Figura : Controllo mediante riflessione di frange luminose. Le operazioni svolte sono state:

- rimozione degli outlier; - allineamento;

- decimazione; - merging;

- creazione dell’ — il risultato di questa operazione è la rappresentazione matematica della superficie rilevata;

Figura : Controllo degli scostamenti fra superficie obieivo e rilevata.

- intersezione dell’ con una famiglia di piani orizzontali e verticali, oe-nendo una griglia di linee spezzate;

- costruzione di B-spline approssimanti le spezzate, oenendo una griglia di B-spline;

- creazione di una superficie parametrica composta di a partire dalla griglia di B-spline (superficie da lisciare);

- impostazione di grafici che evidenziano, sulla superficie da lisciare, gli sco-stamenti dalla superficie rilevata, le curvature e le irregolarità di curvatura; - manipolazione dei punti di controllo della superficie da lisciare in modo da oenere una superficie più liscia possibile, mantenendo la distanza della su-perficie di riferimento entro i limiti stabiliti (±4 mm);

- creazione di una superficie di offset distante 10 mm — questa è la superficie

obieivo;

- elaborazione dei programmi .

Gli outlier sono punti che distano dalla superficie media⁷ più di due o tre volte la deviazione standard. esti punti sono spesso conseguenza di una superficie non perfeamente opaca, cioè che riflee specularmente una parte della luce incidente. Lo scanner a luce struurata viene ingannato dalle superfici lucide, perché capitare che rilevi l’immagine riflessa dall’oggeo invece dell’oggeo stesso. ale che ne sia la causa, ogni scansione contiene degli outlier.

La decimazione consiste semplicemente nella riduzione del numero di punti, eliminandone una percentuale, anche elevata; nel nostro caso circa il %. Il fine è quello di ridurre le risorse del computer necessarie per le elaborazioni successive. L’entità della decimazione è stata decisa per tentativi.

. Formalizzazione dei requisiti estetici della superficie obiettivo

La superficie obieivo è una mediazione fra diverse esigenze. Se possibile, do-vrebbe essere identica a quella di progeo. La superficie grezza, però, si discosta

⁷In realtà la superficie media a questo punto non è ancora definita e gli outlier sono individuati analizzando la distribuzione delle distanze di un punto dall’insieme dei punti più vicini.

da quella di progeo in modo imprevedibile, rendendo tecnicamente impossibile o sconsigliabile il mantenimento di una superficie obieivo identica a quella di progeo.

La superficie obieivo dovrà dunque essere tecnicamente realizzabile, valida dal punto di vista economico e equivalente, dal punto di vista estetico, a quella di progeo.

Esiste una progeo di norma, ISO/DIS 11347: “Large yachts – Measurement and analysis of the visual appearance of coatings”, che traa il problema dell’este-tica ma interessa qui solo marginalmente. Il progeo di norma si concentra sulle proprietà oiche della superficie verniciata lucida e non sulla forma. Si dà grande importanza all’uniformità dello scafo, ma non si propongono strumenti di analisi della forma geometrica, anche se l’uniformità delle proprietà oiche di riflessione presuppongono che la superficie da verniciare sia “liscia”.

Con l’avvento dei sistemi di rilevamento e la nascita del reverse enginee-ring, uno dei primi problemi che si sono posti è stato quello della rimozione, dalle superfici acquisite, del rumore introdoo dai processi di misura.

I primi tentativi di surface smoothing utilizzavano algoritmi che minimizza-no il rapporto superficie/volume, con l’analogia fisica della tensione superficiale. Tendendo una superficie si oiene, effeivamente, una superficie più liscia, ma in molti casi il risultato non è quello aeso, perché la superficie è percepita come troppo liscia in alcune zone e troppo poco in altre.

L’insoddisfazione di fronte a questi risultati ha portato all’utilizzo del termine

fair ‘bello’ per distinguerlo da smooth ‘liscio’. Il conceo di fair surface non è

sta-to formalizzasta-to, e probabilmente non è opportuno che lo sia, perché applicazioni diverse richiedono criteri diversi di fairness.

Ciò che ormai appare evidente è che i criteri di fairness devono tener conto della presenza di feature, cioè di zone della superficie con proprietà particolari, come per esempio punte e spigoli, sia vivi che arrotondati. In molti casi può essere utile che superfici, o porzioni di superfici, molto prossime a geometrie regolari, come il piano, il cilindro o la sfera, vengano riconosciute e rese esae. È un campo di ricerca aivo, che per il momento non dà indicazioni concrete per formalizzare

un criterio di fairness adao al nostro problema.

Sullo scafo bisogna distinguere le zone a piccola curvatura, cioè i fianchi, da quelle a grande curvatura, cioè la prua. Nell’esperienza svolta non ci si è occupati della prua e non si è studiato il problema. Per i fianchi sembrano sufficienti due criteri: che la curvatura vari lentamente e non siano presenti zone concave. Per la verità, una parte della superficie traata è già sufficientemente vicina alla prua da presentare una zona con una piccola curvatura negativa.

Per oenere una superficie obieivo liscia si è ridoo il più possibile il numero di segmenti di B-spline e di patch di . Inoltre si è scelto il grado più basso possibile per imporre la continuità di curvatura tra le patch, cioè tre. Un grado così basso rischia di portare a zone di transizione troppo brusche, anche se non discontinue; d’altro canto di grado elevato sono più difficili da controllare interaivamente.

. Descrizione di un metodo per la generazione automatica della

superficie obiettivo

Il lavoro svolto ha messo in evidenza che la generazione della superficie obiet-tivo mediante allisciamento manuale della superficie rilevata è un punto debole del processo. È un’operazione molto laboriosa e richiede lo sviluppo di competen-ze di tipo artigianale, difficili da trasmeere ad altre persone e da studiare; inoltre è poco adaa a un controllo obieivo.

Un’altra critica riguarda il fao che non vengono sfruate adeguatamente le informazioni disponibili: in primo luogo la superficie di progeo. esta è il fruo di un’esperienza sul campo lunga decenni, ed è un documento fondamentale del contrao fra commiente e fornitore.

L’idea è di partire dalla superficie di progeo invece che da quella rilevata, e deformarla in modo da oenere una superficie visivamente molto simile a quella iniziale, ma sufficientemente vicina a quella rilevata da essere tecnicamente accet-tabile.

Al termine dell’esperienza, è stato realizzato un programma in per di

Figura : Superficie di progeo. La zona in azzurro è quella di lavoro.

meere alla prova la faibilità di questo approccio. L’algoritmo ricalca l’ICP, per quanto la definizione di una funzione che misura la distanza media quadratica fra la superficie rilevata e la superficie obieivo. esta è definita a partire dalla superficie di progeo, deformandola per mezzo di una funzione che dipende da un numero relativamente piccolo di parametri.

Fra le deformazioni possibili deve essere incluso lo spostamento rigido, che richiede parametri. È interesante notare che l’algoritmo, se si utilizza come fun-zione di deformafun-zione il solo spostamento rigido, equivale a un allineamento. Nel nostro caso, come c’era da aspearsi, la distanza media quadratica presenta un mi-nimo piao, che permee di determinare la posizione reciproca della superfici, in senso longitudinale, in ampio intervallo ampio pari a circa 100 mm.

La superficie oenuta con questo algoritmo, utilizzando una deformazione po-linomiale di basso grado, si discosta di±8 mm da quella rilevata ed è altreanto

liscia, a un giudizio visivo, di quella realizzata manualmente. Pertanto il risultato è incoraggiante.

I prossimi passi dovranno essere l’individuazione di funzioni di deformazione che non influiscano negativamente sulla curvatura, e lo studio di eventuali vincoli da porre sulla curvatura. Di certo i polinomi non sono funzioni adae, perché tendono a far variare rapidamente la curvatura.

Figura : Scostamenti della superficie obieivo generata automaticamente. È oenuta deformando la superficie con un polinomio di ° grado nella coordinata orizzontale e di ° grado nella coordinata verticale.

Il vero salto di qualità si potrebbe oenere lavorando a contao con l’ufficio che progea la forma dello scafo, in modo da creare sin dall’inizio una superficie di progeo dipendente da parametri, studiata per potersi adaare facilmente alla superficie grezza realizzata.

Descrizione dell’esperienza

La sperimentazione si è svolta presso i cantieri Azimut-Benei di Livorno. Lo scafo e il robot si trovano in un capannone di 130 m× 80 m.

Durante il primo periodo lo scafo non era ancora completo e il sistema di mo-vimentazione del basamento del robot non era disponibile. Le prove di lavorazione sono state eseguite su un mobile di alluminio. È stato possibile sperimentare il

vamento della superficie e la generazione dei modelli matematici e dei programmi . La superficie del mobile non ha le stesse caraeristiche geometriche dello scafo, perciò le prove per la generazione della superficie obieivo non sono state molto significative; sono comunque servite a apprendere l’ uso dell’applicazione Unigraphics NX, il aualmente utilizzato dall’azienda, e in particolare del modulo Shape Studio per la manipolazione di superfici rigide.

Figura : Robot e scafo. Lo stucco è azzurro chiaro, lo smalto è nero, coperto in parte dall’impalcatura.

La sperimentazione si è conclusa con una prova finale, in cui si è operato su una porzione del fianco dello scafo lunga 20 m. La superficie è stata rilevata per un’altezza di 4 m; sono state necessarie complessivamente scansioni, effeuate in due giorni. Nelle ore più assolate la luminosità ambientale era eccessiva e si è dovuta interrompere il lavoro (la prova si è svolta all’inizio di luglio).

La stuccatura e la carteggiatura sono state effeuate su una striscia alta 1, 4 m. La verniciatura è stata effeuata a mano su una zona più piccola, lunga 4 m, la-sciando lo stucco accessibile per ulteriori analisi (fig.).