POLITECNICO DI MILANO

SCUOLA DI DESIGN

CdL in PROGETTO E INGEGNERIZZAZIONE DEL PRODOTTO INDUSTRIALE

TESI DI LAUREA MAGISTRARE

Ape Workbench - Sistema di cassette porta attrezzi estraibili

Relatore: prof.ssa Venere Ferraro

Laureando: Michele Tomasini | matricola 707687 A.A. 2016/2017

RINGRAZIAMENTI

Il presente lavoro è qualcosa che viene da lontano e sono felice che sia concluso. Voglio pertanto ringraziare le persone senza le quali – e non è un modo di dire, non ce l’avrei mai fatta: Lisa, Andrea “Pax” Pasetto, Michele “Aye” Gusmeri, il prof. Francesco Trabucco e naturalmente il mio relatore, prof.ssa Venere Ferraro.

INDICE

INDICE DELLE FIGURE

INDICE DELLE TAVOLE ALLEGATE ABSTRACT

INDIVIDUAZIONE DELL’UTENTE Target

Le caratteristiche della piccola impresa artigiana in Italia Specifiche del target in questione

IL MERCATO DEGLI AUTOVEICOLI COMMERCIALI Autoveicoli commerciali di medie dimensioni Autoveicoli commerciali di piccole dimensioni Mercato di riferimento Ape piaggio

FUNZIONALITÀ DELL’APE 50 Modello di riferimento ERGONOMIA

Interazione uomo mezzo STORIA DELL’APE PAIGGIO

PROGETTAZIONE

APE WORKBENCH CONCEPT FUNZIONALITÀ

FOCUS: CASSETTONI PORTA-ATTREZZI CARATTERISTICHE TECNICHE

TECNOLOGIE DI PRODUZIONE Calcolo degli sforzi Selezione dei materiali

Specifiche di processo produttivo Costi di produzione

RENDER CONCLUSIONI BIBLIOGRAFIA

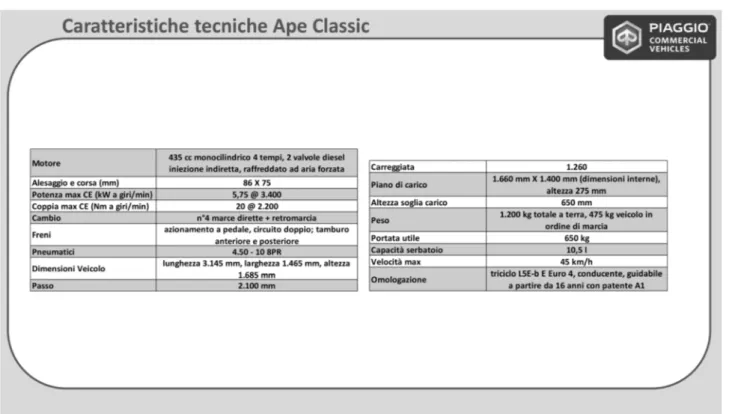

8 fig. 1 veivoli commerciali fiat fig. 2 Veicolo di medie dimensioni esempio Ford Caddy fig. 3 Fiat Caddy Kombo fig. 4 Caratteristiche di spazio e carico pianale fig. 5 Flessibilità dello spazio passeggeri fig. 6 Alkè ATX fig. 7 Mini PickUp fig. 8 Alkè furgone frigo fig. 9 Alkè asporta rifiuti fig. 10 Alkè street food fig. 11 Alkè ATX 210 fig. 12 Alkè allestimenti fig. 13 Alkè scheda tecnica fig. 14 Porter fig. 15 Porter El fig. 16 Elettric Power fig. 17 Ape fig. 18 Pianale fisso fig. 19 Pianale ribaltabile fig. 20 Furgone fig. 21 Chassis fig. 22 Per l’edilizia fig. 23 Asporto rifiuti fig. 24 Negozio mobile fig. 25 Cella frigo fig. 26 Porter pianale fisso corto fig. 27 Porter pianale fisso corto scheda tecnica fig. 28 Ape 50 fig. 29 Ape Tm fig. 30 Ape Classic fig. 31 Ape Calessino fig. 32 Ape 50 Pianale fig. 33 Ape 50 Cross fig. 34 Ape 50 Furgone fig. 35 Ape Tm pianale fisso fig. 36 Ape Tm pianale ribaltabile fig. 37 Ape Tm furgone fig. 38 Ape Classic fig. 39 Ape Calessino fig. 40 Ape street food fig. 41 Ape street food fig. 42 Ape street food fig. 43 Ape Classic fig. 44 Ape Classic sceda tecnica fig. 45 Ape 50 fig. 46 Ape per le aziende agricole fig. 47 Ape 50 tappo carburante 15 15 16 16 16 17 17 17 18 18 18 18 19 20 20 20 20 21 21 21 21 21 21 21 21 22 22 23 23 23 23 24 24 24 24 24 24 25 25 25 25 25 26 26 27 27 27

INDICE DELLE FIGURE

fig. 48 Ape 50 manubrio fig. 49 Ape 50 plancia strumenti fig. 50 Ape 50 pianale fig. 51 Ape 50 interno cabina con manubrio fig. 52 Ape 50 interno dimensioni fig. 53 Ape 1946 fig. 54 Ape fig. 55 Ape fig. 56 Ape fig. 57 Ape fig. 58 Ape fig. 59 Apecar fig. 60 Apecar 1983 fig. 61 Ape Workbench assieme fig. 62 Ape Workbench dimensioni fig. 63 Ape Workbench assieme fig. 64 Ape Workbench assieme fig. 65 Ape Workbench assieme fig. 66 Ape Workbench assieme fig. 67 cassetta porta attrezzi fig. 68 Utensili da lavoro fig. 69 carrello fig. 70 valigia fig. 71 vasca fig. 72 cassetta in metallo fig. 73 cassetta fig. 74 Latch fig. 75 Estrazione cassettone fig. 76 Vista posteriore fig. 77 Carrello e cassettoni fig. 78 Cassettoni caricati sull’Ape fig. 79 estrazione cassettoni fig. 80 appoggio del carrello a terra fig. 81 particolare carrello fig. 82 Cassettoni e carrello fig. 83 Carrello apero fig. 84 Alloggio cassette fig. 85 Cassettoni e carrello fig. 86 Carrello chiuso fig. 87 Carrello apero fig. 89 Cassetta apertura parziale fig. 88 particolare carrello fig.90 Cassetta apertura totale fig. 91 Perno sganciato fig. 92 Perno agganciato fig. 93 Maniglia fig. 94 schema di forze fig. 95 misure fig. 96 forze fig. 97 Analisi elementi finiti 28 28 28 29 30 31 31 32 32 33 33 33 34 37 37 38 38 38 38 39 39 39 39 39 40 40 40 41 41 41 42 42 42 42 43 43 43 43 43 43 44 44 44 44 44 45 46 46 47 50

10 fig. 98 Analisi elementi finiti fig. 99 Analisi elementi finiti fig. 100 Analisi elementi finiti fig. 101 Pianta coperchio fig. 102 Sezione nervatura fig. 103 Sezione fig. 104 Valoriù fig. 105 vincoli e obiettivi fig. 106 fenomeni e proprietà fig. 107 limiti fig. 108 materiali fig. 109 materiali fig. 110 PP fig. 111 ABS fig. 112 HDPE fig. 113 PPO/PA fig. 114 PA6 fig. 115 costi fig. 116 costi fig. 117 costi fig. 118 costi fig. 119 costi fig. 120 Ape Workbench fig. 121 Ape Workbench fig. 122 Ape Workbench fig. 123 Cassettoni fig. 124 Cassettoni fig. 125 Cassettone fig. 126 Cassettoni fig. 127 Cassettoni fig. 128 Cassettoni 51 51 52 53 53 53 54 56 56 56 57 57 58 58 58 58 58 66 67 67 68 69 70 71 72 73 74 75 76 76 76

1. Cassetta – Esploso 2. Coperchio – 111050 3. Lamiera Base – 111010 4. Lamiera Fianco dx – 111020 5. Apertura superiore – 111040

6. Manico – 111060 / Piastrina Blocco Apertura – 111070 7. Carrello porta Cassette – Esploso

8. Pattino Carrello – 112030 9. Supporto Cassetta – 112020 10. Manico Trolley – 112010

11. Perno – 112050 / Supporto Ruote – 112040 12. Fondo Carrello - 112060

12

la tesi integra un precedente progetto di concept per un veicolo commerciale di dimensioni ridotte, basato sull’Ape della Piaggio. Il progetto originale prevede un veicolo con buona portata di carico, pensa per i piccoli artigiani e per una buona praticità e flessibilità anche in contesti congestionati o con poco spazio di mano-vra come lo sono i comuni italiani e i centri città.

La tesi sviluppa un sistema di cassette porta attrezzi da integrare nel veicolo, che possano essere facilmente estraibili da due lati, sia singolarmente che in blocco, tramite apposito carrello.

Progetto:

Il progetto si divide in una prima parte di progettazione delle caratteristiche che deve avere il veicolo nella sua totalità per poi affrontare più in specifico la parte di ingegnerizzazione di uno dei suoi componenti: le cassette porta-attrezzi.

Progettazione del veicolo:

• studio dell’abitacolo e dell’area conducente-passeggero; • progettazione del pianale porta merci;

• cassette porta-attrezzi.

Ingegnerizzazione delle cassette porta attrezzi:

• struttura, funzionalità, metodo di estrazione apertura e trasporto • studio relativo alla resistenza del prodotto

• ingegnerizzazione: selezione dei materiali, delle tecnologie di produzione e verifica dei costi di produzione.

ABSTRACT INGLESE

The thesis starts from a previous project on a small commercial vehicle, based on Piaggio Ape. This original project focused on artisans and self-employed workers in urban contexts, where traffic jam and lacking of parking forces commercial vehi-cles to be small but with large load capacity. The thesis develops a system of toolboxes to be integrated into the vehicle, which can be easily extracted from two sides, either individually or in bulk, by means of a special trolley. Project: The project is made by 2 parts: the first one focuses on analysis and design of ve-hicle characteristics, the second one more specifically addresses the design and engineering of the extractable toolbox system.

Vehicle design:

• study of the passenger compartment and driver-passenger area; • design of freight area;

• tool-boxes Toolboxes:

• structure, functionality, opening and transport extraction method • study related to the resistance of the product

• engineering: selection of materials, production technologies and verification of production costs.

TARGET

Il tipo di utente a cui ci si rivolge il progetto è il lavoratore indipendente/semi indip-endente facente parte di un’impresa artigiana che quotidianamente necessita di spostarsi per raggiungere la clientela portando con sé attrezzatura e materiale per il lavoro.

LE CARATTERISTICHE DELLA PICCOLA IMPRESA ARTIGIANA IN ITALIA

Le microimprese (con meno di 10 addetti) ammontano a oltre 4,1 milioni e rap-presentano il 95,2% delle imprese attive, il 47,5% degli addetti e il 30,4% del valore aggiunto realizzato. Tra le microimprese, quelle con un solo addetto sono oltre 2,4 milioni e contribuiscono per circa un terzo al valore aggiunto di questo segmento di imprese. Nel 2016 sono nate 319 imprese artigiane al giorno, si legge nel Rappor-to annuale di Confartigianadi imprese. Nel 2016 sono nate 319 imprese artigiane al giorno, si legge nel Rappor-to.

DATI GENERALI:

• Dimensioni attività: singolo – con soci e o dipendenti per un nucleo lavorativo minore di 10 persone con una media di 1,9 persone

• Micro imprese artigiane attive nel 2017: 43,805

• Nel 2016 hanno aperto 80,836 microimprese artigiane • Nel 2016 hanno chiuso 96,046 microimprese artigiane • Calo complessivo -1,15%

COSTI:

• Per le piccole imprese il prelievo maggiore si registra nei Comuni più inefficienti: tra Imu, Tasi e addizionale Irpef un piccolo imprenditore versa 4.373 euro l’anno • I finanziamenti bancari alle imprese artigiani sono invece calati di 2,7 miliardi

nel 2016 (-5,9%) e di 13,5 miliardi (-24,3%) sul 2011 • Costo del lavoro per dipendente 24,30 €

• Retribuzione lorda per dipendente 17,70 € • Ore lavorate per dipendente 1,642

• Costo orario del lavoro 14,80 € • Investimenti per addetto 3.200 €

Da questi dati si evince che il nostro utente di riferimento è una fetta importante del mercato italiano, che è un lavoratore singolo o con un solo dipendente, che ha un’impresa ad alto rischio di fallimento, che investe il proprio capitale e si es-pone personalmente per richiedere finanziamenti e quindi dispone di cifre limitate da investire nell’attività.

SPECIFICHE DEL TARGET

TIPO DI LAVORO

riparazioni, manutenzione indirizzata al privato o a lavori di modeste dimensioni,

INDIVIDUAZIONE DELL’UTENTE

14

installazioni elettrodomestici, assistenza tecnica, certificazioni (caldaie ecc). La necessità è quella di raggiungere agevolmente il cliente con l’attrezzatura neces-saria per il lavoro

Lavora con clientela e rifornitori di zona per cui non necessita di compiere gran-di spostamenti, ma la priorità è riuscire a raggiungere agevolmente tutti i luoghi, compresi centri storici, strade trafficate, aree con poco spazio di manovra o di parcheggio.

CARATTERISTICHE DEL LAVORATORE • Età media 35-45 anni

• Sesso sia maschile che femminile tuttavia in questo tipo di attività vi è una pre-dominanza di lavoratori uomini con solo un 18% della presenza femminile nel complesso delle imprese artigiane

• Il lavoro richiede movimento e precisione per cui il lavoratore sarà in buone condizioni fisiche e motorie

• Titolo di studi: diploma secondario, settore tecnico professionale • Capacità di acquisto/investimento limitata

• Approccio agli oggetti per il lavoro: pratico, veloce, che non necessitino deli-catezza, oggetti durevoli e resistenti, routine lavorativa quotidiana stabile, con i prodotti si crea cioè un rapporto di fiducia e continuità nel tempo e nella quo-tidianità lavorativa.

CARATTERISTICHE ED ESIGENZE LAVORATIVE RELATIVE AL MEZZO DI TRASPORTO • Attrezzatura utilizzata: cassette degli attrezzi, pezzi di ricambio

• Trasporto merce e strumentazione sul luogo di lavoro

• Sicurezza della strumentazione sia per il furto che per il danneggiamento invo-lontario

• Comodità nell’accesso alla strumentazione

• Trasporto supporto informatico (tablet/notebook) e cartaceo (documentazi-one)

• Parcheggiare anche in ritagli di spazio urbano, di traverso ai parcheggi, ecc • Protezione da agenti atmosferici (es pioggia)

• Possibilità di essere guidato senza patente (più ampio il range di nuovi impren-ditori, Stranieri, giovani, ecc)

Il mercato degli autoveicoli commerciali si divide in autoveicoli di piccole, medie e grandi dimensioni.

MERCATO DEI PICCOLI AUTOVEICOLI COMMERCIALI

Le medie e le grandi dimensioni rappresentano il mercato più ampio dove si trova-no tutte le più grandi marche di autoveicoli: Ford, Volkswagen, Opel, etc.

I mezzi commerciali che prendiamo qui in visione sono quelli di medie e piccole dimensioni.

MEDIE DIMENSIONI

Gli autoveicoli commerciali di medie dimensioni hanno queste caratteristiche co-muni:

• lunghezza di circa 4,50 m

• portata intornoo ai 650 kg lordi,

• i vani di carico sono lunghi circa 3,20 m • volumi di carico dai 3,7 m cubi.

• Questi tipi di veicoli dispongono di tutti i tipi comfort presenti in un’automobile, ma con uno spazio di carico maggiore e flessibile, come il pianale ribassato o lo spazio per i passeggeri a scomparsa e rete separatoria istallabile

• prezzi che vanno dagli 11,000 € fino ai 25,000 € di partenza

fig. 1 Veicoli commerciali Fiat

fig. 2 Veicolo di medie dimensioni esempio Ford Caddy

16

TABELLA DELLE CARATTERISTICHE TIPO DEL VEICOLO DI MEDIE DIMENSIONI

fig. 3 Fiat Caddy Kombo

PICCOLE DIMENSIONI

Nel mercato degli autoveicoli di piccole dimensioni troviamo molta meno offerta in termini di marche, tra le poche ci sono le italiane Alkè e Ape Piaggio.

ALKÈ

Alkè offre veicoli totalmente elettrici a 4 ruote con alto potere di carico, studiati per circolare in aree abitate, a basso impatto ambientale e che offrono diversi tipi

di funzionalità.

La gamma ATX è costituita da due linee principali, la prima con omologazione Europea N1 per circo-lare su strada, studiata per usi stradali ed urbana. La seconda orientata ad impieghi intensivi in ambito indus-triale o all’interno di grosse strutture logistiche, turistiche o commerciali. Caratteristiche dei modelli ATX: • portata fino a 1.630 kg

omologata a telaio, fino a 2.000 kg di traino su strada e massima 4.500 kg. • autonomia fino a 150 km e pos-sono usare semirimorchi grazie al modulo ralla omologato.

3 dimensioni per i pianali di carico: 130x123 cm, 180x123 cm e 200x140 cm.

• Più di 100 allestimenti valide sia per i modelli 2 e 4 posti che per quelli con gui-da classica ed a destra.

• 6 diverse opzioni batteria che vanno dal piombo al gel ed al Litio con possibil-ità di scegliere, in caso di specifiche necessità sul versante autonomia, fra batterie ad alta capacità, sistemi di carica rapida o con batterie multiple a sostituzione rapida.

Oltre al carico merce sul classico pianale troviamo anche altre opzioni, come il mini Pickup, veicoli con doppia cabina, asporto rifiuto, trattori aeroportuali, furgoni frigo, street food.

I prezzi per questo veicolo partono dai 25,500€ fino ai 35,000€

fig. 6 Alkè ATX

fig. 8 Alkè furgone frigo fig. 7 Mini PickUp

18 DIMENSIONI MODELLO BASE

ALKÈ CONFIGURAZIONI

fig. 9 Alkè asporta rifiuti

fig. 11 Alkè ATX 210

fig. 12 Alkè allestimenti

ALKÈ CARATTERISTICHE TECNICHE

20

PIAGGIO

La Piaggio dispone anchessa di una serie di modelli di veicoli commerciali di pic-cole dimensioni: • Gamma Porter • Gamma Porter El • Gamma Eletric Power • Gamma Ape La gamma Porter fino a 1,200 kg di portata

altezza del pianale da terra 71 cm

motori a benzina, benzina + gpl e benzina + metano

disponibili nelle versioni: Pianale fisso; Pianale Ribaltabile; Furgone; Chassis a partire da 14,128 €

fig. 14 Porter fig. 15 Porter El

La Gamma Porter El dimensioni 3,5 x 1,5 m carico fino a 605 kg

disponibile nella versione Pianale fisso o Chassis a partire da 12.133 €

La gamma Eletric Power

presenta motori totalmente elettrici fino a 110 km di autonomia, tempi di ricarica 8h o 2 h in urgenza, velocità massima 57 km/h, portata fino a 520 kg

disponibile nelle versioni: Pianale fisso, Pianale ribaltabile; Furgone o Chassis a partire da 25,578 €

La versione Chassis è studiata per adattarsi ad allestimenti personalizzati o con usi specifici come: asporto spazzature, cella frigo, street food ecc... fig. 18 Pianale fisso fig. 22 Per l’edilizia fig. 19 Pianale ribaltabile fig. 23 Asporto rifiuti fig. 20 Furgone fig. 24 Negozio mobile fig. 21 Chassis fig. 25 Cella frigo

CARATTERISTICHE MODELLO BASE DIMENSIONI MODELLO BASE

fig. 26 Porter pianale fisso corto

Mezzi di trasporto di dimensioni più ridotte e a prezzi più contenuti si possono ri-scontrare nei mezzi a tre ruote con pianale come le Ape Car della Piaggio,con motore a disel o benzina. I comfort, le tecnologie e la potenza del mezzo sono ridotte, anche gli accessori sono molto più limitati se non assenti, ma a fronte di questa austerità ne trae vantaggio il prezzo.

Caratteristiche generali:

• mezzo a tre ruote • portata fino a 805 kg • velocità fino ai 64 km/h • lunghezza massima 3,39 m • larghezza massima 1,53 m

Ape si divide in 4 modelli principali: Ape 50, Ape Tm, Ape Classic e Ape Calassino

MERCATO DI RIFERIMENTO APE PIAGGIO

fig. 28 Ape 50

fig. 30 Ape Classic

fig. 29 Ape Tm

24

TIPOLOGIE

APE 50

A partire da € 4.258

guidabile già dai 14 anni con patente di categoria AM

Ape Pianale: trasporto in contesti sia rurali che urbani Ape 50 Cross: mini pick up dotato di roll –bar e paraurti

an-teriore e posan-teriore in metallo predis-posizione per autoradio di serie, fino a 185 kg di carico utile.

Ape 50 Furgone: è il veicolo ideale

per le professioni che effettuano fre-quenti consegne così come i piccoli servizi, ad esempio pulizie, in contesti cittadini o particolarmente conges-tionati.

APE TM

A partire da € 6.598

Il modello TM rappresenta l’Ape da lavoro

Capacità di carico oltre 7 quintali di portata nella ver-sione pianale. Oltre al guidatore porta un passeggero e può essere guidato anche da conducenti che hanno compiuto il 16° anno d’età, in possesso di patente A1.

Ape TM

Pianale: . Ideale per le attività nelle aziende agri-cole, nei maneggi, negli agriturismo, per il trasporto nelle zone urbane e per la manutenzione del verde in città.

Ape TM Pianale Ribaltabile: Il pianale ribaltabile adatto

per lo scarico merci, ideale per i lavori che richiedono frequenti movimentazioni di inerti in spazi particolarmente ristretti. Ideale per aziende edili, agricole, maneggi, ag-riturismo, trasporto in zone urbane e manutenzione del verde.

Disponibile nella versione con manubrio o con volante.

Ape TM Furgone: per le grandi consegne grazie

all’am-pio vano di carico piatto. É quindi il mezzo più adatto per lo spostamento di merci ingombranti in ambito urbano e non, garantendone la protezione dalle intemperie: 2,5 m3 di spazio disponibile per quasi 7 quintali di peso trasportabile. fig. 32 Ape 50 Pianale fig. 35 Ape Tm pianale fisso fig. 36 Ape Tm pianale ribaltabile fig. 37 Ape Tm furgone fig. 33 Ape 50 Cross fig. 34 Ape 50 Furgone

APE CLASSIC

A partire da € 5.148

Ape Classic capacità di carico di 650 Kg adatto come base per lo sviluppo dei più popolari allestimenti di negozio mobile, specialmente nel settore sempre pdello street food. Agile e compatto, si guida facilmente a partire da 16 anni con la patente A1.

APE CALESSINO A partire da € 5.655

Attività di brand promotion e di pubblicità su territorio. Le dimensioni compatte lo rendono particolarmente maneggevole ed apprezzato per il trasporto di persone in contesti turistici, da resort e hotel di categoria.

Rappresenta la versione “passeggeri” del tre ruote e grazie alla sua motorizzazione è un mezzo guidabile già a partire dai 16 anni con patente A1.

Ape 50, Ape Classic e Ape Tm sono adatte anche come base per creare allesti-menti personalizzati come lo street food o vendita al dettaglio

fig. 38 Ape Classic

fig. 39 Ape Calessino

fig. 42 Ape street food fig. 41 Ape street food

26 CARATTERISTICHE MODELLO BASE

DIMENSIONI MODELLO BASE

fig. 43 Ape Classic

MODELLO DI RIFERIMENTO

Il motocarro Ape, fin alla nascita, è stato pensato e progettato come mezzo di trasporto e di lavoro. In principio la promozione pubblicitaria era principalmente rivolta ai piccoli commercianti delle aree urbane, dove i centri storici, spesso di

FUNZIONALITÀ APE 50

impianto medievale, non consentivano la circolazione di mezzi da trasporto di maggiori dimensioni, e al contempo pre-sentavano una pavimentazione stradale più adatta ad un veicolo su gomma. Questa originaria destinazione d’uso si è modificata di pari passo con lo sviluppo economico italiano: man mano che la produzione industriale si riprendeva dai traumi del secondo conflitto mondiale, le città si ampliavano e con loro le nuove strade progettate dagli urbanisti per

accogliere maggior traffico di autovei-coli, il motocarro della Piaggio si sposta-va verso le campagne e i centri rurali in genere.

Oggi infatti l’Ape nella sua funzione di mezzo di trasporto è proposto principal-mente per aziende agricole.

La Ape 50 è il modello disponibile più compatto e leggero (nonché economi-co) tra quelli proposti dalla casa produt-trice. Gli elementi costitutivi principali, l’abitacolo e il pianale, lo rendono un

motocarro di tipo classico, mentre le forme più caratteristiche risalgono ai primi modelli degli anni sviluppati negli anni 50. Negli anni si è assistito via via ad una ottimizzazione degli spazi e un miglio-ramento del comfort e delle prestazioni (si veda la prima sezione del presente lavoro per la ricostruzi-one storica).

L’Ape 50 è il modello pensato per essere utilizza-to senza patente (come dice il nome, il moutilizza-tore è limitato a 50cc) ed è presente in 4 varianti: Cross (con i rollbar attorno al cassone), Furgone, Pianale lungo, Pianale corto. È omologato per due passeggeri, alloggiati entrambi nell’abitacolo

Le dimensioni variano a seconda del modello, ma entro un certo range: Ape 50 è lungo tra i 2,66 mt e i 2,49 mt; l’altezza tra i 1,55 mt e i 1,62 mt. La larghezza è fissa a 1,260 metri. Anche la portata utile (oltre il conducente) varia: si parte dai 175 kg

fig. 45 Ape 50

fig. 47 Ape 50 tappo carburante

28 per il modello furgone a 205 kg per il modello Pianale lungo, quasi quanto il peso proprio della vettura (230 kg)!

Il motore, come detto, è limitato: la trazione posteriore è infatti alimentata da un 50cc a 2T benzina, con miscelazione automatica ben-zina – olio, raffreddato ad aria. Il serbatoio, posto tra l’abitacolo e il cassone, ha capac-ità di 10 lt (più la riserva di 2 lt), che moltiplicati per 33 km/lt di consumi porta l’autonomia a circa 300 km, una lunghezza ottimale per il

corto raggio.

Il serbatoio per il carburante è accessibile dal fianco sinistro, chiuso da un tappo a vite con serratura, mentre quello per l’olio è sul fianco destro.

L’Ape 50 mantiene l’impostazione dei comandi tipica della Vespa, come originari-amente, in cui lo sterzo è affidato ad un manubrio coi comandi al volante.

LEGENDA PLANCIA STRUMENTI: 1. Tachimetro

2. Odomentro

3. Spia riserva olio miscelatore 4. Spia indicatori di direzione 5. Spia riserva di carburante

6. Spia luci di posizione / anabbaglianti accese

fig. 50 Ape 50 pianale

fig. 48 Ape 50 manubrio

INTERAZIONE UOMO MEZZO La Cabina

la cabina del guidatore ha uno spazio più adatto al singolo guidatore con una larghezza di 1260 mm e un’altezza di 1550 mm, più basso di una comune automo-bile.

Lo spazio interno è molto essenziale senza accessori e forme molto squadrate. Il sedile si compone di due parti semplici dalle linne geometriche non studiate per la comodità di lunghi tragitti: il piano di seduta e lo schienale che risulta essere un piano morbido aderente alla struttura della cabina.

Nella versione con volante è presente il cambio manuale e i pedali, mentre nella versione manubrio la seduta è singola con un solo pedale.

Il Pianale

costituito da tre sponde di 35 cm di altezza di cui la più corta apribile per favorire il carico / scarico merci.

Il piano di carico è a 71 cm da terra per non richiedere troppo sforzo nel solleva-mento pesi.

ERGONOMIA

La cabina risulta molto essenziale e adatta per viaggi di breve durata, il pianale anch’esso essenziale è adatto per materiale facilmente trasportabile e che non richiede fissaggi. Quello che manca è un posto dove poter tenere in ordine ed in sicurezza il materiale da lavoro ed eventuale strumentazione o materiale di cam-bio.

30

Nel 1948, l’Italia è in piena fase di ricostruzione dei danni provocati dalla II Guerra Mondiale.

Due anni prima, la Società Anonima Piaggio & c., azienda fino ad allora attiva nel campo della progettazione e produzione aeronautica a scopo bellico, aveva brevettato un’innovativa motocicletta, la Vespa, nella speranza di trovare un pro-dotto di largo consumo che tamponasse il momentaneo periodo di depressione economica del dopoguerra.

Dopo la Vespa, accolta con generale ottimismo nel Marzo del 1946, Piaggio de-cide subito di dedicarsi anche al traspor-to leggero, e nel Novembre dello stesso anno, alla 24a Esposizione Internazionale del Ciclo e del Motociclo di Milano, es-pone il primo prototipo di Ape, un veicolo a 3 ruote che è sostanzialmente costituito dalla parte anteriore di una Vespa colle-gato ad un cassone. Il primo modello di Ape entra in produzione a tutti gli effetti nel 1948 e monta lo stesso motore da 125cc che contribuisce al successo della motoci-cletta Vespa.

In realtà veicoli a 3 ruote erano già stati sviluppati, prima della guerra, da aziende quali Guzzi e Benelli ed erano pensati e utilizzati in ambito militare con cilindrate ben superiori. La Società Anonima Piaggio & c., operante fino ad allora nell’indus-tria militare, conosceva bene questo genere di veicoli e la vera innovazione con-sistette nel cambio di destinazione d’uso.

In un momento delicato come quello del secondo dopoguerra, la rinascita delle infrastrutture passava anche per la realizzazione di mezzi da lavoro economici ed affidabili, che costassero poco sia in termini di acquisto che di manutenzione. Il motocarro (o motofurgone a seconda della configurazione) era il viatico perfetto, il giusto compromesso tra una moto ed un mezzo commerciale di categoria

supe-riore. Ottimo per gli spostamenti a breve raggio, parco nei consumi.

I primi e diretti beneficiari, in questa fase, sono infatti artigiani e piccoli e medi com-mercianti, a cui si rivolge inizialmente la promozione del motofurgone a tre ruote. L’ingegnere aeronautico Corradino d’As-canio, progettista anche della Vespa, così commentava l’invenzione dell’Ape: “Si trattava di colmare una lacuna nei mezzi di locomozione utilitaria del dopoguerra, portando sul mercato un motofurgone di

STORIA DELL’APE PIAGGIO

fig. 53 Ape 1946

32

piccola cilindrata, di limitato consumo e di modesto prezzo di acquisto e di ma- nutenzione, facile alla guida, manovrabile nel più intenso traffico cittadino, e so-prattutto adatto e sollecito e pronto al trasporto a domicilio della merce acquista-ta nei negozi”1.

Alcune importanti caratteristiche tecniche: la struttura è sostenuta da un longherone a sezione omega in lamiera d’acciaio a cui, sotto il cassone, è saldata una traversa a sezi-one rettangolare che sostiene le sospensioni posteriori. Il motore, esattamente come nella Vespa, è alloggiato sotto la sella, ma mon-tato al contrario con la ventola sulla sinistra. Questo consente di ottimizzare lo spazio e di facilitare la trasmissione alle ruote posteriori. L’avviamento è a leva, sempre sulla sinistra del sellino.

Le prestazioni che offre il motore da 125cc classificano subito Ape come mezzo da trasporto estremamente versatile: velocità massima di circa 45 km/h per una por-tata di 200 kg e autonomia di 35/40 km con un litro di miscela.

L’impianto frenante è composto dal freno a mano che agisce sul differenziale, i freni idraulici a tamburo sulle ruote posteriori sono invece a pedale, mentre sulla ruota anteriore viene lo stesso freno della Vespa, con tirante in acciaio e leva al manubrio. Ape viene veduta inizialmente con cas-sone aperto in legno, ma è possibile coprir-lo con un tecoprir-lo. Si può anche montare una cabina di protezione per chi guida.

La prima variante rispetto al progetto orig- inario venne presentata nel 1949 a Mi-lano. Nel tentativo di ampliare il mercato del veicolo, il nuovo modello, chiamato Ape Giardinetta (ma spesso chiamata Ape Calesse) venne progettata per essere adattato al trasporto di persone: al posto del cassone era installato un divanetto protetto da una capote a soffietto. Anche I rapporti vennero leggermente allun-gati adottando semplicemente dei nuovi pignoni sui semiassi.

Questa versione dell’Ape verrà poi riproposta a partire dal 2007 come Ape Ca-lessino, e troverà nuova vite e mercato in località turistiche di charme.

Nell’estate del 1952, venne presentata l’Ape B, esteticamente molto simile al suo predecessore. Le principali novità consistevano nella cilindrata aumentata, ora 150cc., che spingeva la velocità a 60 km/h, e di pari passo la portata massima, che passava da 200 a 350 kg. Il pianale venne reso anche ribaltabile, miglioran-done la versatilità, mentre il cassone era disponibile in legno o in ferro.

Le versioni disponibili erano: calesse, pianale (anche ribaltabile), cassone chiuso, solo telaio (generalmente dedicato ad allestimenti su misura, specialmente per

fig. 55 Ape

attività ambulanti).

Venne introdotto l’optional della retromarcia. Il propulsore, portato a 5,5 cavalli, permise anche di superare pendenze importanti.

Fu però nel 1956, con la presentazione del modello Ape C, che la Piaggio operò la vera innovazione, che renderà l’Ape così riconoscibile e distintivo anche negli anni a venire. L’Ape C infatti presenta per la prima volta una versione cabinata, resa possibile dalla produzione della carrozze-ria in lamiera stampata. Il guidatore siede adesso su un sedile molto piu comodo, la retromarcia e’ di serie e compare a cat-alogo addirittura l’avviamento elettrico: Ape somiglia sempre più ad un furgone. È da qui che avrà inizio l’evoluzione

dell’Ape come mezzo di lavoro, fino ad arrivare ad oggi: le versioni disponibili au-menteranno sempre di più e l’Ape diventerà sempre più capiente e potente. Il 1958 e’ l’anno dell’introduzione della modello D e il suo successo sara’ davvero notevole: Dell’Ape D sono realizzate diverse varianti, tutte caratterizzate dall’au-mento di portata: alla 350 seguono la 400 e la 500 (sigla che indica i kg di portata) con cilindrate da 125 a 175cc. .

La Piaggio continua a sperimentare: nel 1961 l’azienda presenta Pentaro, che consiste in una variante dell’Ape C con al posto del classico cassone un rimorchio indipendente attaccato tramite un perno girevole alla motrice, trasformando il tutto in un bilico autoarticolato in miniatura. La portata raggiunge 700 kg.

Piaggio inizia a produrre nel 1967 la ver-sione MP, caratterizzata da portate e

volumi sempre maggiori, che come dice la sigla, è a motore posteriore. L’Ape diventa sempre piu’ potente e confortevole il motore è ora di 190 cm3 alimentato a mis-cela al 2%, la potenza sale fino a 9,43 CV a

5.000 giri.

Nel frattempo, sulla scia del successo della Vespa 50, nasce l’Ape 50, che nat-uralmente si guida senza patente ed e’ caratterizzata da un telaio picolo e molto razionale. Il piccolo motore, derivato dal “vespino” consuma veramente poco, 33 km con un litro, consentendo una portata di 190kg a 40kmh di velocita’ come da codice vigente.

fig.57 Ape

fig. 59 Apecar fig. 58 Ape

34 Nel 1971 nasce Apecar. La meccanica è simile a quella dell’Ape MP ma adesso il telaio e’ del tipo a scocca portante, la cabina e’ molto più spaziosa e finalmente compare lo sterzo, la leva del cambio e i pedali come in una automobile: la cilidra-ta sale a 218 cm3, la porcilidra-tacilidra-ta a 612 kg, la velocità e’ di oltre 60 km/h, 5 litri per 100 km..

Nel 1983 subira’ il restiling ad opera della matita di Giorgetto Giugiaro, ottenendo

cosi’ il design classico che e’ giunto intatto fino ai giorni nostri.

Il modello di Ape “Workbench” è stato pensato per installatori, manutentori e piccoli artigiani che necessitino di muoversi agilmente in città e di spostarsi veloce-mente evitando i disagi tipici dell’ambiente urbano.

In particolare le città italiane sono, con i loro angusti centri storici e le periferie con-gestionate dal traffico, l’”habitat naturale” dell’Ape; le sue dimensioni ridotte (la lunghezza massima è 2 m) rendono infatti più agevole la circolazione e il parcheg-gio, che potrà essere effettuato anche perpendicolarmente alla carreggiata. Il progetto vuole dunque essere un mezzo che si avvicini maggiormente al concet-to di scooter, abbinando le dimensioni molconcet-to compatte del telaio ad una capac-ità di carico impensabile per un mezzo a due ruote.

Il manutentore spesso necessita di un aiutante: per questo è stato ideato un mez-zo capace di accogliere un passeggero in uno spazio flessibile, che possa essere destinato anche a vano carico.

I passeggeri sfruttano una compatta seduta in linea di derivazione motociclistica, simile alla sella di uno scooter, sotto alla quale si aprono due vani distinti: uno per il serbatoio e la batteria, l’altro per i caschi.

Sono inoltre state individuate le tre possibili tipologie di ingombro legate al lavoro del manutentore e creati tre spazi adatti ad accoglierle.

La minuteria e i piccoli utensili vengono ordinati negli spazi più piccoli ricavati da tre cassetti estraibili posizionati sotto al pianale di carico; questi sono chiudibili a chiave.

Gli utensili di dimensioni maggiori, o un’eventuale borsa attrezzi, trovano collocazi- one all’interno di due cassoni di dimensioni più generose, posti lateralmente ris-petto alla seduta; questi possono essere estratti completamente per essere portati direttamente sul luogo del lavoro.

Per gli ingombri più impegnativi è stato mantenuto il classico pianale dell’ape attuale, ridotto nelle dimensioni, ma in grado di ospitare ingombri standard (pro- fondità 60 cm). Una maggior capacità di carico è tuttavia consentita grazie all’es-tensione del pianale posteriore, mediante il semplice allungamento delle sponde laterali.

Un telo antitaglio, integrato nella struttura superiore, permette di coprire e nascon-dere il carico in caso di pioggia e di creare una separazione tra conducente e vano posteriore.

Le tecnologie costruttive sono economiche così come i materiali (lamiera e plas-tiche).

In particolare gli allestimenti sono divisibili in due parti:

• Quella posteriore di vano carico è costruita in lamiera (dal basso costo produt-tivo ma che necessita di forte densità di manodopera in fase di assemblaggio) e componenti polimerici in rotazionale (per essa si è ipotizzato un volume di produz-ione medio basso)

PROGETTAZIONE

36

• Quella anteriore è composta dalle mascherine (stampate ad iniezione) dalla struttura portante estrusa, dal parabrezza e dal tettuccio (si è ipotizzato un volume di produzione dei pezzi maggiore in quanto la parte anteriore potrebbe essere adattata a diversi modelli di Ape).

La nuova Ape Workbench mantiene le caratteristiche del motore dell’originaria Ape 50, carico fino a 205 kg e la possibilità di guida anche da parte di minorenni. La guida rimane con manubrio stile motocicletta con relativi indicatori e pannelli di comando. Le dimensioni del veicolo sono ridotte, più compatto dell’Ape 50, in modo da essere agile in contesti con poco spazio.Il posto di guida è singolo con seduta a cavalcioni e con vano contenitore sotto la seduta in modo da poter

tenere in sicurezza gli effetti personali. Sempre integrato nella seduta troviamo il bocchettone per la benzina.La parte di pianale è stata trasformata per permet-tere il trasporto di materiali ed attrezzi da lavoro. Sopra le ruote all’altezza di 63 cm si trovano dei cassettoni porta attrezzi estraibili e chiusi da uno sportello ribaltabile a 180°, due per lato e tra di essi al centro un cassetto semplice. Appena sopra

FUNZIONALITÀ

fig. 61 Ape Workbench assieme fig. 62 Ape Workbench dimensioni 63 cm 61 cm 72 cm 110 cm 151 cm 210 cm38 troviamo invece il pianale vero e proprio con il lato posteriore apribile per facilitare il carico scarico della merce e un telo an-ti-pioggia per un eventuale riparo dalle intemperie.

Le dimensioni del pianale sono 72x120 cm con sponde alte 30 cmadatte per il traspor-to di materiale per riparazioni o installazi-one di sistemi elettrici o idraulici.

I cassettoni sono due per lato in modo da facilitare sia l’estrazione che il trasporto e tenere meglio diviso il materiale. Al di sotto delle cassette si trova un carrello estraibile

studiato sia come alloggio dei cassettoni sia per fungere da trolley e permettere un migliore trasporto di materiale pesante.

fig. 63 Ape Workbench assieme

fig. 65 Ape Workbench assieme

fig. 64 Ape Workbench assieme

La caratteristica saliente di questo progetto è la progettazione di uno spazio ded-icato all’attrezzatura da lavoro. Si è quindi deciso di focalizzare la parte di ingeg-nerizzazione del prodotto sui cassettoni. Di seguito andiamo a presentare le carat-teristiche tecniche e funzionali dei cassettoni porta-attrezzi.

I cassettoni porta attrezzi studiati per Ape Workbench riprendono le funzioni e l’er-gonomia delle cassette porta attrezzi in commercio:

• disposizione materiale • peso portato

• trasportabilità • chiusura ermetica • facilità di accesso • indicatore per taglio • robustezza

FOCUS: CASSETTONI PORTA-ATTREZZI

L’attrezzatura solitamente contenuta nelle cassette comprende utensili (chiavi, pinze martelli,..) ed elet-troutensili (trapano, seghetto, chiodatrici,...) per un peso che può arrivare fino a 40 kg per le cassette più grandi e che prevedono ruote di trasporto dimensioni: 66x40x34 cm. Una singola cassetta trasportabile a mano arriva a pesare anche 18 Kg per un volume di circa 12 lt e di-mensioni: 55x32x24 cm.

Esistono anche sistemi impilabili e strasportabili che pre-vedono due o più cassette e un sistema di traino a ruota per una portata fino a 35 Kg e dimensioni : 56x38x76 cm. Le cassette porta attrezzi si possono dividere in quattro categorie a seconda delle dimensioni:

• cassette • carrelli • valigie • vasche Le cassette porta utensili sono caratterizzate dalle dimensioni ridotte fino 66x30x27 cm con un volume di carico max di 39 l, dotate di maniglia per il sollevamento e trasporto a mano, il loro interno spesso è suddiviso in vassoi e comparti per meglio

fig. 67 cassetta porta attrezzi

fig. 69 carrello fig. 70 valigia fig. 71 vasca

40

Le chiusure sono ermetiche con sistemi a latch sia per la chiusura del vano principale sia per il fissaggio di una cassetta all’altra.

Le cassette possono essere realizzate totalmente in ac-ciaio oppure totalmente in polipropilene ad alta densità con fibra di vetro oppure essere un mix di questi due elementi, anche i sistemi di chiusura possono presentarsi sia in metallo che in plastica, cerniere in metallo.

riporre il materiale in modo ordinato.

I carrelli sono sistemi di più cassette che possono es-sere sia di grandi che di piccole dimensioni fino anche ad un’altezza totale di 90 cm, vengono impilante una sull’altra e trasportate tramite un carrello o trolley. Le cassette sono separabili e trasportabili individualmente, le dimensioni sono importanti così come il peso del ma-teriale che possono contenere dai 20 ai 45 Kg in totale, l’accesso al materiale può avvenire anche tramite cas-setti lasciando i singoli cassettoni impilati nella struttura, le ruote e il maniglione telescopico consentono il trasci-namento.

Le vasche sono un unico contenitore utilizzato in senso orizzontale e dotato di ruote e maniglie per il trasporto, le dimensioni e il peso di carico sono importati, sino a 233 l.

Le valige sono per lo più fornite già con gli utensili al loro interno, hanno l’interno suddiviso e studiato per l’allog-gio di ogni utensile in modo che sia tutto ben in vista e ordinato, dotate di ruote e di maniglia telescopica.

fig. 72 cassetta in metallo

fig. 73 cassetta

CASSETTONI

Le cassette possono essere real-izzate totalmente in acciaio op-pure totalmente in polipropilene ad alta densità con fibra di vet-ro oppure essere un mix di questi due elementi, anche i sistemi di chiusura possono presentarsi sia in metallo che in plastica, cerni-ere in metallo.

I cassettoni dell’Ape Workbench

sono studiati per adattarsi al design del veicolo e per rispondere alle esigenze del lavoratore.

Sono due unità da due cassettoni questo sia per comodità di accesso al materiale sia per facilitare l’estrazione e il trasporto considerando volumi e peso.

Un pannello laterale apribile a 180° dà l’accesso ai singoli cassettoni e alla loro estrazione, il pannello inoltre funge da supporto dove appoggiare il peso del cas-settone estratto.

Dal retro i cassettoni sono raggiungibili dopo lo sblocco di una barra di sicurezza, si estrae direttamente il carrello che sostiene entrambi i cassettoni per poi portarlo a terra. Una volta estratto il carrello questo funge da sede e da trolley in modo da poter portare senza sforzo entrambi i cassettoni. Questi sono trasportabili anche singolarmente tramite la maniglia superiore.

L’apertura sul fianco permette l’accesso al materiale sia quando il cassettone si trova in verticale sul trolley, sia quando esso vine estratto orizzontalmente dal fian-co dell’Ape e appoggiato sul pannello ribaltabile.

fig. 76 Vista posteriore fig. 77 Carrello e cassettoni fig. 75 Estrazione cassettone

42

I cassettoni hanno dimensioni 37x32x20 cm per una portata fino a 15 Kg l’uno, l’in-sieme dei due cassettoni con carrello arriva a essere 37x24x69 cm e una portata di 30 Kg. Con un altro set di cassettoni sul lato opposto arriviamo ad ottenere una portata di attrezzatura fino a 60 kg.

CARATTERISTICHE TECNICHE

Sono estraibili dal fianco tramite una maniglia e uno scorrimento sottostante in modo da poter essere subito a portata di mano. Alloggio e scorrimento sono identificati in un unico pezzo: il carrello. Il carrello poggia su dei binari scorrevoli agganciati alla struttura che accompagnano i cassettoni e il carrello fuori dal vano dell’Ape Workbench fino a terra tramite un aggancio che

evita il distacco immediato.

Il carrello ha quindi una doppia funzione: sdraiato nell’ape è parte del sistema di scor-rimento e alloggio dei cassettoni; una volta estratto invece tramite le ruote girevoli e il manico telescopico permette il trasporto di due cassettoni uno in pila all’altro, il trasporto avviene grazie allo stesso sistema di alloggio che permette ai cassettoni l’incastro anche in verticale.

Alloggio e scorrimento sono ricavati dalla sa-gomatura del fianco del cassettone che va a combaciare con un componente in rilievo

fig. 78 Cassettoni caricati sull’Ape

fig. 79 estrazione cassettoni

del carrello permettendo sia lo scorrimento che l’incastro.

Ruote girevoli e manico telescopico permettono la riduzione d’ingombro del car-rello una volta inserito sull’Ape.

Il cassettone presenta sul fianco due ganci dove si inserisce una maniglia in tessuto sintetico resistente agli sforzi e utile per

l’estrazione laterale.

Sul lato corto il cassettone presenta una maniglia ergonomica per il

trasporto a mano, che chiusa risulta a filo bordo, e un incavo per facilitare il taglio di materiali.

Il lato superiore con maniglia è fissato alla struttura con tre rivetti per lato, per un totale di sei rivetti, essendo sogget-to a sforzo ha al suo interno una sago-matura di rinforzo della struttura

fig. 82 Cassettoni e carrello fig. 83 Cassettone

fig. 84 Alloggio cassette

fig. 85 Cassettoni e carrello fig. 86 Carrello chiuso fig. 87 Carrello apero 365 mm

315 mm

44

L’accesso alle attrezzature avviene in due possibili modalità.

La prima con una classica chiusura a sc

un sistema di apertura parziale permette di recu-perare gli attrezzi senza che questi fuoriescano. Questa modalità risulta particolarmente utile quando i cassettoni sono impilati uno sull’altro o sono montati sul carrello.

La seconda modalità di accesso alle attrezzature è orizzontale. La stessa apertura che abbiamo

appena visto può essere sbloccata per consentire al coperchio una rotazione a 180°completa, il materiale è cosi accessibile con il cassettone posizionato in oriz- zontale, in questo modo il lavoratore avrà una migliore visuale e un miglior acces-so alle attrezzature.

L’apertura parziale si ottiene tramite l’apertura dei ganci latch, un perno sul fianco e la sagomatura dello sportello interrompono la rotazione dello stesso. Per aprire totalmente lo sportello lo stesso perno che evitava la rotazione presente una molla al suo interno e se premuto permetto il rilascio dello sportello.

fig. 92 Perno agganciato fig. 91 Perno sganciato

fig. 89 Cassetta apertura parziale

fig. 88 particolare carrello

TECNOLOGIE DI PRODUZIONE

1. CALCOLO DEI PRINCIPALI SFORZI AGENTI SULLA CASSETTA DEGLI ATTREZZIPrima di procedere con la selezione del materiale è necessario effettuare alcune verifiche degli sforzi applicati alle componenti più critiche del sistema di carrello e cassette per attrezzi.

Come anticipato precedentemente, il peso massimo di carico consentito nella cassetta degli attrezzi sarà di 25 kg, che è un carico limite oltre il quale non è consentito per legge il sollevamento.

I successivi calcoli saranno frutto di approssimazioni per consentire di lasciare agio nelle valutazioni sul dimensionamento.

Com’è noto infatti, le cassette per gli attrezzi vengono normalmente studiate È inoltre compatibile con gli ingombi interni della cassetta, che non può ospitare più di un determinato numero di attrezzi, e quindi di peso.

Pertanto si procede come da schema allegato:

a) Calcolo Momento Flettente (M) per il manico.

Coma da valutazioni sopra indicate, la massa risulta essere pari a:

Al fine di una simulazione degli sforzi a favore di sicurezza, ipotizziamo un sollevamento della cassetta rapido, quindi dotato di un’accelerazione pari a:

Ipotizziamo il coefficiente dinamico, tenendolo alto per maggiore cautela

46

Si procede quindi con il calcolo della forza agente sulla maniglia:

� �

Calcoliamo quindi lo sforzo dinamico dovuto al sollevamento:

Semplifichiamo la sezione del manico, ipotizzandola quadrangolare. Il Momento flettente agisce principalmente sulla parte inferiore e sulla quella superiore della sezione (dove le fibre si comprimono e tendono), come da schema:

Come da rappresentazione, si ricavano – semplificate, le misure su cui agisce il momento flettente

b) Calcolo sforzo di Taglio (T) agente sul Manico

Per il calcolo dello sforzo di taglio agente sul manico ipotizziamo che la

cassetta venga sollevata tenendo il manico ad una delle due estremità e

fig. 94 schema di forze

assumiamo che in tal modo il carico si concentri esclusivamente in quel punto.

Mentre la parte di sezione interessate è la seguente: √ Ricaviamo quindi √

c) Calcolo sforzo Assiale (N) agente sul Manico

L’ipotesi di distribuzione degli sforzi è il medesimo che nel calcolo dello sforzo di taglio, e quindi:

La sezione soggetta allo sforzo si calcola da disegno, ed è:

d) Verifica dello sforzo a rifollamento (N1)

Infine, si è deciso di verificare i limiti di rifollamento dei rivetti che operano da giunzione tra il Coperchio (in materiale plastico) e la scocca in lamiera. Si ipotizza, come nel caso dello calcolo dello sforzo di taglio, un caso limite: che la cassetta, sollevata a pieno carico da una delle due estremità del

48

manico, trasmetta lo sforzo esclusivamente su quel lato. Si può approssimare inoltre, senza rischiare sottostime, che lo sforzo su quel lato sia equamente diviso sui tre rivetti, da cui:

Come da disegno, il calcolo dell’area di interesse dello sforzo è data dal diametro del rivetto moltiplicato per lo spessore del Coperchio in materiale plastico, da cui:

Lo sforzo di rifollamento è quindi:

Di seguito la tabella riassuntiva degli sforzi calcolati:

Componente Sforzo Limite

1 Manico Momento Flettente

2 Manico Sforzo di Taglio

3 Manico Sforzo Assiale

4 Coperchio Sforzo di rifollamento

Tuttavia questi dati non ci permettono ancora di selezionare il materiale opportuno. Infatti manca da verificare un altro criterio di scelta molto importante: lo spostamento massimo ammissibile (inflessione).

Calcoleremo l’inflessione sia sul componente Manico, che sul Coperchio (a sollevamento).

Per il calcolo dello spostamento massimo ammissibile nel manico ipotizziamo, in condizioni di uso normale (contenuto 15 kg), un’inflessione di 2,5 mm massimi. Il manico si può semplificare con il classico schema di una trave incernierata alle due estremità. La forza applicata è pari a 15kg (peso standard contenuto nella cassetta) moltiplicato per un’accelerazione in sollevamento pari alla forza di gravità (ma in senso opposto), moltiplicato per un coefficiente dinamico.

� �

La forza applicata P determina una deflessione con un raggio di curvatura, la cui determinazione è necessaria per il calcolo dello spostamento massimo rispetto alla posizione in assenza di forza applicata. Calcoliamo il Momento flettente M nel punto di massima, cioè in mezzo alla barra: questo è pari alla forza contraria P/2 per il braccio L/2, per cui:

È necessario inoltre calcolare il momento di inerzia, che per una sezione quadrangolare è pari a:

Tuttavia sappiamo che da disegno il Momento d’inerzia della sezione del manico, nel suo punto più sottile (una semplificazione a favore di sicurezza), è pari a:

La formula per il calcolo della curvatura X (chi) è:

Dove E è il modulo elastico del materiale selezionato. Il passaggio successivo è calcolare l’entità della curvatura. A questo proposito si procede con una semplificazioni in due fasi: valore dell’inclinazione nel punto di appoggio della rotazione, sottraendo il valore del momento statico.

Nel primo caso si calcola prima il momento generato dal triangolo, che è: ;

Da cui, il valore dell’inclinazione: ; il momento statico invece è ricavato

;

Infine, si ricava il valore della curvatura

Ai fini della nostra trattazione però, quello ci serve è fissare un valore massimo di curvatura ammissibile, in questo caso consideriamo 2 mm. È un valore indicativo oltre il quale sarebbe meglio non andare per non accentuare il cattivo feeling che trasmette all’utente un’eccessiva deformazione. Il manico deve invece essere rigido per assicurarne la funzionalità e trasmettere una sensazione di sicurezza.

� � �

È qui evidente come qualsiasi innalzamento della soglia di accettabilità dello sforzo ammesso abbia una grande influenza sul Modulo di Elasticità. Basta infatti permettere 0,5 mm in più di deflessione per portare il limite di E a 1726 Mpa.

50

Allo stesso modo verifichiamo la deflessione al coperchio; anche in questo caso opereremo una riduzione a schema semplificato, ma a favore di sicurezza: consideriamo quindi il coperchio come una piastra incernierata (appoggiata) sui bordi.

Tramite analisi degli elementi finiti osserviamo che le parti più sollecitate del coperchio sono le nervature che si incorciano in prossimità dei punti di fissaggio del manico.

fig. 98 Analisi elementi finiti

52

Si può quindi considerare che questi siano gli elementi di maggiore irrigidimento del coperchio (le tensioni in una struttura seguono sempre il percorso più rigido); a questo fine si procede ad analisi semplificata di questi soli elementi (modello: graticcio di travi inflesse).

Sulla base della disposizione simmetrica delle nervature possiamo ipotizzare che sulla singola nervatura agisca una forza P’=P/2.

Pianta coperchio (vista retro) Sezione Nervatura Facciamo alcune ipotesi di riduzione a favore di sicurezza:

che la distribuzione delle forze sia simmetrica,

la lunghezza l che consideriamo sia rappresentativa per tutte le nervature. Manteniamo come massima deflessione ammessa u = 2,5 mm

Data la sezione, per calcolare il Momento d’Inerzia (che non è ricavabile dal modello 3D), è necessario calcolare la posizione del baricentro Xg.

� �

Ora possiamo calcolare il Momento d’Inerzia della nervatura:

( ) ( )

Ora possiamo calcolare il Modulo di Elasticità minimo ammissibile (E), partendo dai dati della sezione, che da modello sono:

fig. 101 fig. 102

54

fig. 104 Valori

� �

Il dato risultante è molto interessante, perché è molto inferiore al Modulo di elasticità imposto al materiale del coperchio; questo significa che, nell’ottica di utilizzare lo stesso materiale (scelta che ottimizza la gestione e costi), potremmo stabilire un limite di deformazione più basso, o dimensionare in maniera più efficace le venature. In questo frangente tuttavia, date le semplificazioni operate e il minimo impatto di queste dimensioni sul volume totale, nonché visti i risultati dell’analisi ad elementi finiti, optiamo per mantenere i valori di progetto invariati. Riportiamo qui sotto i valori massimi trovati, per entrambi i componenti Manico e Coperchio.

Componente Sforzo Limite

1 Manico Sforzo a flessione

2 Manico Modulo di Young (E)

3 Coperchio Sforzo di rifollamento

SELEZIONE DEI MATERIALI

Componenti: Coperchio, Manico

La cassetta porta attrezzi è caratterizzata da una multi direzionalità nell’uso. Riducendola a parallelepipedo, è dotata infatti di due maniglie su due lati diversi, l’apertura è solo su un lato, ma studiata per essere utilizzata come apertura dal fianco e/o dall’alto.

Il componente Coperchio serve a chiudere lo scatolato in lamiera, a permettere al Manico di non sporgere dal volume e di contenere il materiale nella cassetta, soprattutto quando questa è posta sdraiata.

Requisiti di progetto

La cassetta porta attrezzi è stata concepita per un utilizzo in ambiente esterno, su un veicolo mobile. È un oggetto contenitore, che non deve deformarsi per il carico contenuto, né nelle occasioni di:

Trascinamento: è incastonata nei supporti del carrello e deve essere estratta a scorrimento sia vuota che piena (15 kg).

Sollevamento: deve poter essere trasportata singolarmente e sollevata dal pianale a terra, e vicerversa, senza eccessive deformazioni.

La cassetta deve quindi essere dotata di buona resistenza meccanica del materiale; essa deve anche resistere ad eventuali urti accidentali da parte dell’utente (frequenti negli oggetti di questo tipo, per i quali non si presta molta attenzione). Deve essere adatta a stazionare negli ambienti di lavoro, quindi resistere ai tagli.

L’esposizione all’ambiente esterno comporta la necessità di garantire una buona

resistenza agli agenti atmosferici (oltre ovviamente all’impermeabilità), ad esempio nel

caso di prolungata esposizione al sole e al gelo (ampia temperatura d’esercizio).

Di seguito possiamo elencare i vincoli per la selezione dei materiali per la scocca della cassetta degli attrezzi, sia che si tratti del Coperchio (materiale plastico), sia che si tratti dello scatolato in lamiera o del Manico.

FUNZIONI _vano di carico (trave cava) VINCOLI _dimensioni (no spessore)

_carico a compressione e a flessione (peso contenuto) _resistenza agli urti

_resistenza ai tagli _stampabile

OBIETTIVI _minimizzare massa M (densità) VARIABILI LIBERE _colore

56

_spessore _materiale

Nella tabella sottostante riportiamo i requisiti progettuali del pezzo, con i fenomeni e le proprietà coinvolte.

FENOMENO PROPRIETA' UNITA' DI MISURA

deformabilità sotto sollecitazione modulo di Young (E), Limite elastico (σ) GPa, MPa

assorbire energia senza rompersi tenacità kJ/m2

adeguato peso specifico densità (ρ) g/cm3

stabilità fisica massima temperatura di utilizzo (Tg-20°C) °C

costo prezzo al kg €/kg

Resistenza al taglio Durezza Vickers HV

Resistenza agli agenti atmosferici Resistenza ad acqua dolce, salata e raggi

UV qualità (voto da 1 a 4 – produttoria)

La prima selezione ha coinvolto tutti i polimeri, sulla base dei seguenti limiti:

Proprietà Limite U.M.

Carico di snervamento 14 MPa

Modulo di Young (E) min 2 GPa

Costo massimo materiale 5 €/kg

Densità Massima 1,20 g/cm3

Buona resistenza ad acqua

dolce/salata >1

Buona resistenza raggi UV >1

Opaco -

VINCOLI OBIETTIVI

Reggere il peso del contenuto (25 kg) buona resistenza meccanica

resistere agli agenti atmosferici impermeabilità

sopportare la prolungata esposizione al sole resistenza ai raggi UV

resistere ad urti esterni e botte buona tenacità

nascondere il contenuto opacità

eventuale possibilità si essere prodotto per

stampaggio rotazionale termoplasticità

Non deformarsi eccessivamente Resistenza a flessione

Stampabile (da disegno) Materiale plastico

fig. 105 vincoli e obiettivi

fig. 106 fenomeni e proprietà

La selezione ha dato come risultato i polimeri della tabella sottostante: MATERIALI . Modulo di Young (GPa) (g/cmDensità 3) Prezzo (€/kg)

Limite elastico (MPa) Peso (kg) PP (10% Carbon fiber) 2,92 0,932 4,32 21,7 0,49 HDPE 5,52 1,09 2,44 38,6 0,58 ABS 2,41 1,07 3,38 24,1 0,57 PPO/PA 2,17 1,11 3,88 49,2 0,59 PA6 2,42 1,12 3,61 52,3 0,59 MATERIALI . T di esercizio °C Resistenza ad Impatto kJ/m2 Durezza - Vickers (HV) Resistenza raggi UV

(1-4) acqua (1-4) Resistenza (combinata) Agenti Atm

PP (10% Carbon fiber) 114 16,7 6,57 2 4 8

HDPE 150 18 11,6 2 4 8

ABS 77 48,3 7,2 2 3,5 7

PPO/PA 87 43,1 14,8 2 3 6

PA6 130 14,8 14,8 2 3,5 7

I dati sono stati poi normalizzati per renderli confrontabili tra loro:

NORMALIZZAZIONE I BASE DECIMALE DEI DATI

SFORZO MODULO DENSITA' PREZZO Resistenza Atm T° di esercizio Impatto Durezza

Max 35 5 0,9 2 8 150 25 12 Min (soglia) 14 2 1,20 5 5 75 14 6 PP (10% Carbon fiber) 0,1 1,5 4,5 1,1 5,0 2,6 1,2 0,5 HDPE 2,8 5,0 1,8 4,3 5,0 5,0 1,8 4,7 ABS 0,5 0,7 2,2 2,7 3,3 0,1 5,0 1,0 PPO/PA 4,5 0,3 1,5 1,9 1,7 0,8 5,0 5,0 PA6 5,0 0,7 1,3 2,3 3,3 3,7 0,4 5,0 fig. 108 materiali fig. 109 materiali

58

Il materiale che si presenta più idoneo è il HDPE caricato con fibre di vetro, che oltre a superare tutti i valori limite con ampio margne, assicura anche un ottima resistenza agli agenti atmosferici, una caratteristica molto importante per una oggetto che per la maggior parte del suo ciclo-vita rimane esposto agli agenti atmosferici. 0,0 1,0 2,0 3,0 4,0 5,0SFORZO MODULO DENSITA' PREZZO Resistenza Atm T° di esercizio Impatto Durezza

PP (10% Carbon fiber)

0,0 1,0 2,0 3,0 4,0 5,0SFORZO MODULO DENSITA' PREZZO Resistenza Atm T° di esercizio Impatto DurezzaABS

0,0 1,0 2,0 3,0 4,0 5,0SFORZO MODULO DENSITA' PREZZO Resistenza Atm T° di esercizio Impatto DurezzaHDPE

0,0 1,0 2,0 3,0 4,0 5,0SFORZO MODULO DENSITA' PREZZO Resistenza Atm T° di esercizio Impatto DurezzaPPO/PA

0,0 1,0 2,0 3,0 4,0 5,0SFORZO MODULO DENSITA' PREZZO Resistenza Atm T° di esercizio Impatto DurezzaPA6

fig. 110 PP fig. 111 ABS fig. 113 PPO/PA fig. 114 PA6 fig. 112 HDPEINDUSTRIALIZZAZIONE

COMPONENTE COPERCHIO

Costi per lo stampaggio

Il pezzo è realizzato in HDPE tramite stampaggio ad iniezione. Obbiettivo di questo calcolo è fare una stima dei costi per lo stampaggio di uno dei componenti più complessi; calcoliamo ora il costo effettivo dello stampo a partire dai dati.

Innanzitutto è necessario verificare quale sarebbe il numero ottimale di impronte. Da un dato grezzo delle vendite del prodotto Ape nel 2015, nell’area EMEA, di circa 4500 unità, possiamo ipotizzare una produzione di circa 15000 cassette (4 per unità di prodotto venduta, maggiorata di ricambi).

Il conto del numero di impronte si può approssimare con la seguente relazione:

( )

Da cui ne ricaviamo che nopt = 1.

Il costo dello stampo sarà dato dalla seguente formula:

dove:

[€]: costo delle piastre

[€]: costo delle lavorazioni sulle piastre, comprensivo di:

- canali di raffreddamento - piastra di estrazione

[€]: costo delle lavorazioni sulle impronte

Calcoliamoli separatamente:

il costo delle piastre che è dato dalla formula: dove:

[cm2]: area totale delle piastre [cm2]: altezza totale delle piastre

Per i calcolo dell’Area e dell’altezza totale delle piastre è utile ricordare che all’altezza e all’area proiettata del componente da stampare bisogna aggiungere le seguenti maggiorazioni:

- impronte spaziate di 75 mm circa rispetto a impronte adiacenti e ai bordi dello stampo, in tutte le direzioni;

- 5 mm per ogni 100 cm2 di area proiettata (che nel nostro caso è pari a 758,5

60

- 75 mm per ogni dispositivo interno, carrello, o anima filettata, nella direzione dello stampaggio (nel nostro caso, un carrello interno);

Innanzitutto ricaviamo il dato del volume V dello stampato, che ci servirà successivamente per ricavare il fattore di incremento. Dal modello V risulta:

Da cui il fattore di incremento:

Il fattore di incremento viene utilizzato per calcolare l’Area di iniezione Ai e il

Volume di iniezione Vi sui quali poi calcolare le dimensioni delle impronte. La relazione è

{

Da cui:

{ Le impronte avranno le seguenti dimensioni:

� � � � � � � �

A questo punto possiamo sostituire il risultati nella formula per calcolare il Costo delle Piastre Cb:

il costo delle lavorazioni sulle piastre che all’incirca è sempre uguale al costo delle piastre:

il costo delle lavorazioni sulle impronte che invece è dato dalla formula:

dove:

clav [€/h]: costo orario di lavorazione (con un valore orientativo intorno ai 40€/h)

Tlav [h]: tempo di lavorazione di un’impronta sui due semistampi

k = 0,7: indice di correzione per stampi a impronte multiple n = numero degli stampati

dato che poi n=1 e clav è data, calcoliamo Tlav che è dato dalla formula:

dove:

Tlav,esp [h]: tempo di lavorazione del sistema di espulsione

Tlav,dim [h]: quota del tempo di lavorazione delle impronte associata alle dimensioni

Tlav,geo [h]: quota del tempo di lavorazione delle impronte associata alla

complessità geometrica

Tlav,extra [h]: tempo di lavorazione aggiuntivi

Si procede quindi con il calcolo di ognuno dei tempi sopra descritti:

( ) ( ) � �

Dove Xi e Xe sono gli indici di complessità geometrica interni ed esterni (dal lato di

espulsione e da quello di iniezione) il cui calcolo segue la formula seguente:

� ��������� �

Dato che da modello il totale delle superfici interne è 424 e quello delle superfici esterne è 48 (per un totale di 522 superfici), il risultato degli indici sarà il seguente:

{ Da cui:

� �

Infine il calcolo del tempo di lavorazione aggiuntivi Tlav,extra che è dato, per quanto

riguarda le superfici di divisione non piane, dalla formula:

( )

dove kp è il coefficiente che dipende dalla complessità della superficie di divisione

e si ricava dalla tabella. Nel nostro caso quindi è 3 (superficie con più di 4 gradini). Sostituendo quindi nella formula avremo:

( )

A questo vanno aggiunte circa:

100h per dispositivo di estrazione dei sottosquadri esterni (fori per rivettatura); 150h per dispositivo di estrazione del sottosquadro interno.

62 E quindi:

E quindi, andando a sostituire nella formula iniziale il tempo di lavorazione di un’impronta sui due semistampi avremo:

E quindi andando a sostituire al costo delle lavorazioni sulle impronte avremo:

E quindi sostituendo tutto, il costo totale dello stampo sarà il seguente:

Il costo al pezzo è ottenibile dividendo il costo totale dello stampo per i pezzi prodotti:

Costi del materiale

I costi del materiale dipendono dal volume dell’oggetto da stampare e dal prezzo del materiale, secondo la seguente formula:

ρ = densità del materiale (kg/dm 3)

n = numero di impronte

cmat = costo del materiale in € al kg

Vi = Volume di iniezione (da dato 0,572

dm3)

Da cui:

densità materiale ρ 1,12 kg/dm3 Costo del materiale cma 2,6 €/ kg

Costo totale del

materiale Cmat 1,67 € / pezzo

Costi di esercizio

Il costo di esercizio si ottiene con la seguente formula:

Dove t è il tempo ciclo calcolato in ore (h), n il numero di impronte nello stampo, e ces è un costo di esercizio che dipende dal costo della manodopera, della pressa

Dove k1 = 25€/h, mentre F è in kN il valore della forza della pressa e k2 è un costo

per l’esercizio della pressa di 0,01 €/(h*kN).

Occorre quindi calcolare il tempo ciclo, t che è la somma del tempo di iniezione tf, il tempo di raffreddamento tc e il tempo di reset tr (apertura – espulsione-

chiusura). Si ricavano con le formule seguenti:

Tempo di iniezione

p = pressione di iniezione (Mpa) P= potenza della pressa (W) Vi= volume di iniezione (m3) Tempo di raffreddamento � � � � �

smax2 = spessore massimo dello stampato

α = coefficiente di diffusività termica (mm2/sec)

Ti = temperatura di iniezione

Ts = temperatura dello stampo

Te = temperatura di estrazione

Tempo di reset = 5 secondi

Da qui i calcoli sono così riassunti in tabella. I dati del materiale utilizzato (HDPE caricato con fibre di vetro) sono così riassunti:

DATI MATERIALE

Conducibilità termica 0,351 W/(mK)

Densità 1090 kg/m³

Calore specifico 1600 J/(kgK)

Da cui possiamo calcolare α, coefficiente di diffusività termica, pari a 0,2 mm2/sec.

Dimensionamento pressa per iniezione Pressione di

iniezione p (Mpa) fattore di riduzione perdite pressione

100 0,5

Verfiche dati pressa Forza di chiusura

richiesta (kN) Ipotesi pressa - Forza chiusura (kN) V iniezione max Corsa max Potenza Pressa kW

2049,30 3000 500 185 32

Dati e temperature Coefficiente di

diffusività termica s max (mm) T di iniezione (C°) T dello stampo (C°) T di estrazione (C°)