CAPITOLO 5

Le fasi iniziali della Manutenzione Autonoma: l’eliminazione del

deterioramento.

5.1 Introduzione

Nel seguente capitolo tratteremo l’implementazione in azienda delle fasi iniziali del primo pilastro dell’ODR: La Manutenzione Autonoma.

Come già esposto nel capitolo precedente, la Manutenzione Autonoma mira a cambiare le abitudini e il modo di pensare delle persone che operano in azienda attraverso i macchinari e l’eliminazione del deterioramento forzato.

Le condizioni d’organizzazione delle macchine e l’ambiente nel quale operano, rappresentano l’immagine stessa dell’azienda.

Questa immagine influenza ogni giorno le decisioni che devono essere prese dagli operatori, che accettano le condizioni e l’ambiente in cui si trovano a lavorare come normali, e la loro condotta e le loro abitudini spesso rispecchiano gli standard con cui si trovano a confrontarsi.

La gestione della Manutenzione Autonoma è un sistema di rieducazione degli operatori di produzione attraverso il ripristino delle condizioni di base ed il miglioramento dei loro macchinari.

Abbiamo già visto che la Manutenzione Autonoma è costituita da sette step:

• di cui i primi tre portano all’eliminazione del deterioramento forzato dei macchinari e al ripristino delle condizioni iniziali, con conseguente cambiamento delle attitudini degli operatori;

• il quarto ed il quinto step mantengono le condizioni ottime raggiunte dai macchinari e migliorano le competenze degli operatori;

• il sesto ed il settimo step migliorano l’OEE dei macchinari e gli operatori sono in grado di identificare e prevenire le anormalità.

5.2 Il ripristino delle condizioni di base dei macchinari

Il primo step riguarda la pulizia iniziale, cioè raggiungere l’affidabilità di funzionamento attraverso tre attività:

• Eliminazione dello sporco, della polvere e delle melme sia interne che esterna ai macchinari;

• Rendere visibili le anormalità;

• Correggere le pecche minori e ristabilire le condizioni base dell’attrezzatura. Questa fase è stata approfondita, in quanto era già stata iniziata durante l’implementazione del terzo step delle “5S” Seiso, durante la fase di pulizia di ogni macchinario si è identificato e riportato in un elenco tutte le possibili fonti di sporco, infatti anche per la Manutenzione Autonoma è stato redatto un Master Plan in cui riportare le condizioni iniziali, i miglioramenti apportati, i problemi riscontrati e le attività da svolgere.

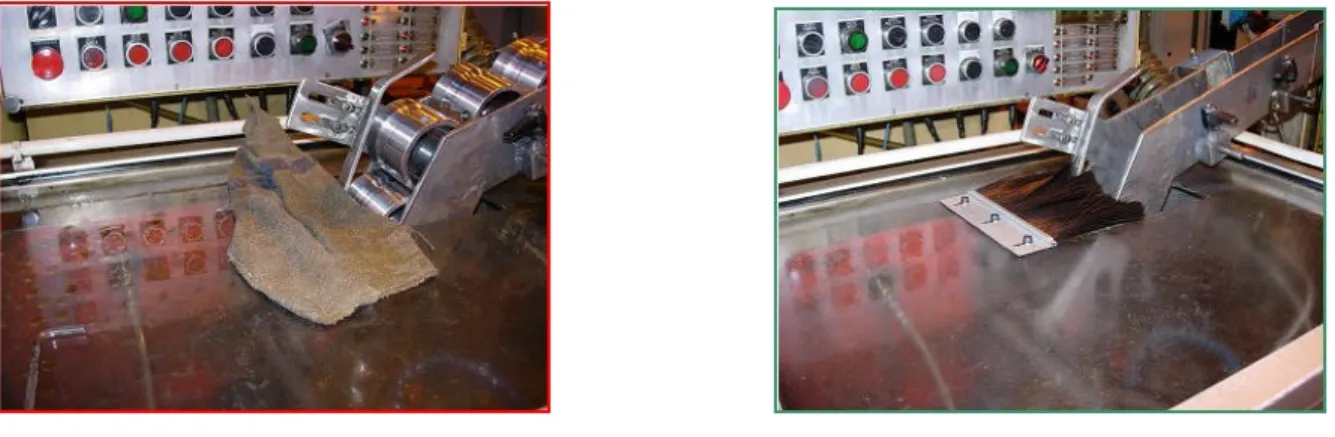

Figura 5.1 - 5.2 - La prima fase di pulizia iniziale

Durante le operazioni di pulizia eventuali anomalie o proposte di miglioramento devono essere riportate dagli operatori di produzione su appositi “Tag” differenti in base al fatto che l’anomalia comportasse un intervento di tipo meccanico o elettrico, su cui deve essere specificato il tipo di macchinario, la data del rilevamento, l’operatore e una breve descrizione dell’anomalia riscontrata.

Figura 5.3 - 5.4 - I cartellini di richiesta d'intervento.

Questi cartellini sono lasciati dagli operatori in un supporto dedicato posto a inizio linea, dove vengono prelevati dai coordinatori del progetto o dagli operatori di manutenzione, e successivamente sono pianificate le attività di intervento decise in base alle priorità.

Si è deciso di non porli direttamente sui macchinari per motivi di praticità, perché a causa dell’unto delle lavorazione avrebbero dovuto essere plastificati ogni volta con relativa perdita di tempo e di denaro.

Indispensabile per consolidare i risultati ottenuti in questa prima fase di pulizia, è la definizione degli standard temporali per quanto riguarda le frequenze d’ispezione di ogni macchinario, standard già contenuti nelle checklist redatte per ogni macchinario durante la fase di implementazione della quarta “S”.

Per effettuare questa prima fase di inizio della pulizia e di rispetto delle frequenze di ispezione si è dovuto verificare il livello di preparazione di ciascun operatore, per verificare il livello di capacità professionali relative all'automanutenzione.

Sono stati definiti tre livelli di capacità professionale:

Livello 1: capacità di eseguire, sulle macchine di propria competenza e nel rispetto delle norme antinfortunistiche generali e specifiche, le operazioni di pulizia, lubrificazione ed ispezione, in particolare alcuni esempi:

- Lubrificazione delle parti richieste dalle checklist;

- Verifica del funzionamento dei nebulizzatori e la loro taratura per quantità (n°gocce);

- Verifica del livello olio ed eventuale rabbocco;

- Verifica dell’impianto di distribuzione olio e controllo funzionamento pompe;

- Controllo usura cinghie ed eventuale sostituzione;

- Controllo pressione aria compressa e sostituzione dei filtri;

- Verifica delle condizioni e della tenuta dei ripari delle macchine (perdite d’olio e di refrigerante;

- Controllo del corretto funzionamento e delle condizioni dei vari organi della macchina.

Livello 2: capacità di eseguire, sulle macchine di propria competenza e nel rispetto delle norme antinfortunistiche generali e specifiche, interventi di manutenzione di bassa difficoltà, in particolare alcuni esempi:

- Sostituzione nebulizzatori;

- Sostituzione sonde di prossimità; - Sostituzione o pulizia filtri idraulici; - Sostituzione tubi di olio aria ed acqua; - Ripristino guaine rotte;

- Sostituzione pulegge;

- Piccoli interventi sui ripari;

- Controllo pressioni idrauliche ed idrostatiche; - Sostituzione pignoni e catene dei trasportatori;

- Sostituzione incudini inferiori e superiori nelle presse; - Sostituzione molle carrelli torni plurimandrini;

- Smontaggio e rimontaggio pinze torni plurimandrini; - Messa a punto trasferitori torni plurimandrini.

Livello 3: capacità di eseguire, sulle macchine di propria competenza e nel rispetto delle norme antinfortunistiche generali e specifiche, interventi di manutenzione di media difficoltà, in particolare alcuni esempi :

- Sostituzione bobine elettrovalvole; - Sostituzione elettrovalvole;

- Sostituzione pressostati (quando visibilmente guasti); - Sostituzione cinghie avanzamento assi CNC ;

- Sostituzione mandrini porta mola delle rettificatrici; - Smontaggio e rimontaggio motori elettrici;

- Rilevazione giochi ed usure organi comando; - Sostituzioni cinghie perno dei laminatori;

- Sostituzioni sicurezze meccaniche presse orizzontali;

Gli operatori di produzione non raggiungevano neppure il primo livello come competenze necessarie, questo è stato verificato facendo compilare ad ogni operatore una scheda contenente tutte le voci al livello 1, ed in più altre voci di carattere generale fondamentali per mantenere l’ordine e la pulizia.

Per aumentare le competenze degli operatori durante la pulizia delle macchine, che venivano effettuate a turni tra gli operatori delle produzione, erano affiancati da un operatore di manutenzione che nel rispetto di quanto indicato delle checklist, spiegava all’operatore i tipi di interveto a lui sconosciuti.

Figura 5.6 – Le ispezioni giornaliere

Il secondo step della Manutenzione Autonoma riguarda l’eliminazione delle fonti di contaminazione e i luoghi inaccessibili.

Durante il primo step, gli operatori utilizzano la loro manualità e i sensi fisici per compiere la pulizia iniziale e identificare le anormalità, durante il secondo step utilizzano la loro capacità per predisporre effettivi miglioramenti.

Quando le attrezzature si sporcano di nuovo o il livello di pulizia ottenuto non può essere mantenuto, gli operatori si sentono obbligati a fare qualcosa ,in altre parole diventano coscienti del miglioramento e utilizzano i Tag sopra indicati per cercare di eliminare dispersioni, cadute e altre fonti di contaminazione.

Inoltre per effettuare le ispezioni stabilite nella fase uno, evidenziano i posti difficili da raggiungere e si sentono obbligati a pensare come migliorarne l’accessibilità.

Questi tipi di intervento sono mirati a ridurre i tempi di ispezione e rendere le attrezzature necessarie per le ispezioni più semplici da utilizzare.

I punti chiave per porre rimedio alle fonti di contaminazione consistono:

- Indagare accuratamente sulla natura della contaminazione e come e quando si è generata;

- Raccogliere dati quantitativi sul volume di dispersioni, cadute ed altre contaminazioni (questo aiuta gli operatori a capire l' importanza della misurazione);

- Incoraggiare gli operatori a riportare la contaminazione fino alle fonti originali;

Durante questo primo step l’operatore impara che:

1. Pulire coincide con ispezionare; 2. Ogni giorno vanno utilizzati i Tag

per eliminare le anomalie;

3. Correggere i piccolo problemi prima che si trasformino in grandi problemi;

4. Le checklist e il rispetto dei programmi di pulizia aiutano a raggiungere gli obiettivi.

- Prima localizzare la contaminazione, poi ridurla con persistenza attraverso una successione di miglioramenti, il miglioramento in un'unica soluzione è impossibile;

- Portare avanti miglioramenti focalizzati da project teams che includano managers e tecnici.

- Cercare di utilizzare nuove tecniche e materiali per guarnizioni, giunture, dispositivi di protezione, ecc…

L’analisi delle fonti di contaminazione e dei punti inaccessibili necessaria per ridurre i tempi di pulizia, ispezione e lubrificazione, parte dall’analisi dei luoghi contaminati per poter risalire alla fonte.

Nelle linee produttive molte contaminazioni erano dovute a scarichi di refrigerante in uscita dai macchinari, ai quali si è posto rimedio attraverso l’utilizzo di apposite tubazioni, come nel seguente esempio:

Figura 5.7 – 5.8 – Perdite di refrigerante

All’immissione in ambiente di olio nebulizzato per tubazioni lasciate aperte:

Alle perdite d’olio legato all’impianto centrale di lubrificazione, che è stato anche posizionato in modo da defluire eventuali perdite future direttamente nel canale di scolo e non sul piano pavimento.

Figura 5.11 – 5.12 – Contaminazione da olio impianto centrale di lubrificazione Per evitare la fuoriuscita di refrigerante dal macchinario all’uscita del pezzo lavorato sono stati introdotti dei supporti in gomma in grado di contenere la contaminazione:

Figura 5.13 – 5.14 – Contaminazione da refrigerante

Utilizzo di superfici in plexiglass che consenta agli operatori un controllo visivo del processo di lavorazione, senza dover fermare il macchinario:

Mentre dal punto di vista del miglioramento dei luoghi inaccessibili si è andato ad analizzare tutti i punti che devono essere sottoposti a pulizia, ispezione, lubrificazione e a regolazione.

Di seguito riportiamo esempi di luoghi inaccessibili, come il primo caso in cui un sistema di regolazione del flex-link impedisce l’apertura dello sportello posteriore di un macchinario.

In questo caso il beneficio è riscontrabile anche nel sistema di regolazione che è stato reso più pratico e meno ingombrante attraverso l’utilizzo di una manovella.

Figura 5.15 – 5.16 – Difficoltà nell’apertura delle sportello

Di seguito e riportato un esempio di difficoltà di ispezione in un pannello contenente elettrovalvole, la cui apertura e ostacolata dalla presenza del motore di movimentazione dei flex-link.

Figura 5.17 – 5.18 – Inaccessibilità in uno pannello elettrovalvole

Per risolvere il problema si è dovuto tagliare l’angolo di dimensioni uguali a quelle del motore, inserendo un supporto fisso sul pannello.

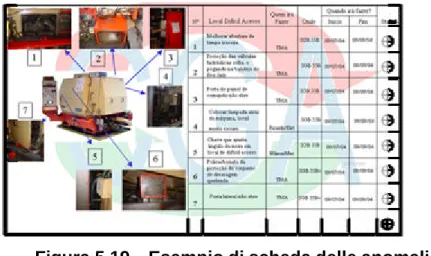

Per poter identificare tutte le tipologie di contaminazioni presenti sulla linea e poter così risalire alla fonte della contaminazione, con gli operatori di manutenzione si è creato un layout delle linee riportante tutte le tipologie di contamina zione riscontrabili e i punti precisi in cui si sono riscontrate delle contaminazioni.

Per poter identificare a “colpo d’occhio” il tipo di contaminazione sono state associate a simboli e a colori:

• A Indica le macchie oleose;

• B Le perdite di refrigerante;

• C Le perdite di petrolio;

• D Le perdite d’olio;

• E Perdite d’aria;

• F Perdita d’acqua.

Per risolvere i problemi ed eliminare le anomalie, si è iniziato a creare per ogni macchinario delle schede riportanti foto rappresentative del tipo di anomalia riscontrata per quel macchinario, sia per quanto riguarda le fonti di contaminazione, che i luoghi inaccessibili

Alla fine dell’implementazione di questo secondo step, i macchinari hanno già riacquistato le loro condizioni originarie e gli operatori sono in grado di comprendere:

Figura 5.20 – “ No alla sporcizia”

Il terzo step che va a chiudere il ciclo della manutenzione autonoma relativo al ripristino delle condizioni di base dei macchinari riguarda la creazione ed il mantenimento degli standard di pulizia, ispezione e lubrificazione.

Le tre condizioni necessarie per garantire la creazione di standard per la pulizia, l’ispezione e la lubrificazione sono:

- Gli operatori che svolgono queste attività devono comprendere l’importanza vitale di questi compiti;

- Le attrezzature devono essere migliorate per semplificare lo svolgimento di tali attività;

- Fattore indispensabile per ridurre i tempi di esecuzione di tali attività che devono rientrare nelle attività quotidiane.

Gli standard di ispezione e di pulizia sono stati creati attraverso l’implementazione delle “5S” e dei due step precedenti della manutenzione autonoma, e sono stati raccolti e revisionati nelle apposite checklist create per ogni macchinario e negli SPL creati per ogni linea di produzione.

Mentre per quanto riguarda gli standard di lubrificazione è ancora in corso lo studio del sistema di lubrificazione, passo indispensabile per poter riportare i macchinari alle loro condizioni iniziali.

1. Il valore della sicurezza ;

2. A compiere più velocemente le operazioni di ispezione necessarie per mantenere il processo libero da contaminazioni;

3. “No allo sporco”, meglio la pulizia;

4. A superare le difficoltà, i piccoli problemi prima che possano trasformarsi in grossi problemi, attraverso la capacità e la creatività.

Questo studio è stato iniziato attraverso l’analisi dei punti di lubrificazione e la creazione di nuove procedure ed attività.

Per quanto riguarda l’analisi dei punti di lubrificazione si è iniziato a creare una lista contenente per ogni macchinario i punti di lubrificazione e a raccogliere tutte le procedure già esistenti sulla lubrificazione.

Lo scopo futuro è quello di creare un sistema “visibile” di lubrificazione , in cui le attività di lubrificazione sono semplificate con conseguente riduzione dei tempi di esecuzione e la creazione di un manuale sulla lubrificazione.

Figura 5.21 – Standard di lubrificazione

Lo scopo di questo terzo step della manutenzione autonoma sarà quello di ottenere:

1. Che gli operatori comprendano l’importanza di un efficace sistema di manutenzione per i macchinari;

2. La necessità di garantire le condizioni base dei macchinari in modo che il lavoro nel tempo risulti più semplice e veloce;

3. Devono avere a cuore i loro macchinari, per riuscire a prevedere l’insorgere delle anomalie.