Quinto Capitolo

Misure sperimentali

In questo capitolo, viene presentata l’organizzazione sperimentale per

lo svolgimento delle misure statiche e dinamiche.

In particolare, viene descritto il processo di ottenimento della curva

di calibrazione e del coefficiente di termoriflessione per l’alluminio e

vengono riportati i risultati sperimentali più significativi ottenuti.

117

Quinto Capitolo: Misure Sperimentali

5.1 MISURE STATICHE E CALIBRAZIONE

Per il processo di calibrazione e di calcolo sperimentale del coefficiente di termoriflessione, il campione sotto esame è montato su un sistema di termostatazione liquido-stabilizzato, che verrà descritto opportunamente nel seguito della trattazione.

La struttura di test, mostrata nella fig.5.1, è costituita dalla resistenza diffusa su substrato di allumina posta su un blocchetto anch’esso di allumina, caratterizzato dalle medesime dimensioni laterali. Per garantire il buon accoppiamento termico dell’intera struttura con la base termostatata e tra i substrati posti a contatto, si è ricorso ad un sottile strato di pasta termoconduttiva, come opportuno.

118

Quinto Capitolo: Misure Sperimentali

L1 ed L2 corrispondono agli spessori dei substrati m L

m

L1 1103 , 2 7103 mentre H è la loro dimensione laterale

m H 23103

Il setup di calibrazione comprende anche il circuito di demodulazione e normalizzazione dei segnali rivelati dai fotodiodi ed un multimetro digitale di visualizzazione del dato di uscita, registrato ad ogni passo di 5 °C, partendo da temperatura nominale pari a 15 °C, fino a 35 °C.

Le misure sono state effettuate al buio, per eliminare l’interferenza della luce ambientale che evidentemente influisce, falsando i risultati, sul processo di fotorivelazione.

Inoltre, la struttura sotto esame è stata fissata sulla base termostatata mediante incastri metallici, dotati degli opportuni accorgimenti di isolamento elettrico e termico, ancorati ad appositi sostegni avvitati nei fori ricavati sulla superficie della base rame. Ciò per evitare che i risultati di fotorivelazione vengano falsati da microspostamenti della struttura dovuti alle variazioni di viscosità della pasta termoconduttiva in funzione della temperatura.

L’allineamento ottico è stato sistemato in maniera tale che le ampiezze picco-picco, visualizzabili sull’oscilloscopio digitale in uso, delle tensioni rilevate dai fotodiodi di riferimento e di segnale siano le seguenti:

mV Vu mV Vu SIGNpp REFpp 81 55

119

Quinto Capitolo: Misure Sperimentali

Ciò garantisce che in i segnali A e B, in ingresso al circuito integrato di demodulazione e normalizzazione, siano in fase, come opportuno.

La fotografia riprodotta in fig.5.2 mostra le sinusoidi relative ai segnali A e B, in ingresso all’integrato di demodulazione, perfettamente in fase, come garantito dall’allineamento ottico stabilito.

Figura 5.2: Segnali A e B in ingresso al circuito di demodulazione e normalizzazione

Le tensioni picco-picco osservabili sono le seguenti:

V V V V pp B pp A 19 , 2 89 , 2 _ _

120

Quinto Capitolo: Misure Sperimentali

5.1.1 Curva di calibrazione

Nella tabella I sono riportati i dati di calibrazione. La temperatura nominale è impostata manualmente sul display di cui è dotato il termostato esterno regolabile; la tensione di uscita è il segnale DC, demodulato e normalizzato.

T_nominale[°C] Vout [V] 15 -2,3 20 -1,594 25 -0,6 30 0,3 35 0,993 Tabella I

La curva di calibrazione che ne deriva è la seguente.

Figura 5.3: Curva di calibrazione

121

Quinto Capitolo: Misure Sperimentali

5.1.2 Ottenimento del coefficiente di termoriflessione

Il coefficiente di riflessione dell’alluminio indicato in letteratura è R0=0.45. Tuttavia, si tratta di un parametro che dipende pesantemente dalle condizioni superficiali, ovvero dallo stato chimico-fisico e dalla presenza o meno di ossido naturale, e non risulta banale stabilirne un valore netto. In questa fase, si è deciso di prescindere da questo parametro e ricavare il coefficiente di termoriflessione secondo considerazioni analitiche.

Con l’ausilio dell’oscilloscopio digitale e del multimetro in uso, sono stati registrati i dati di tensione, nello specifico i valori efficaci Vpp/2 2, rivelati dai fotodiodi.

T_nominale[°C] VuSIGN [mV] VuREF [mV]

15 28,79 19,85

20 28,84 19,85

25 28,87 19,85

30 28,9 19,86

Tabella II

VuSIGN è la tensione rivelata dal fotodiodo di segnale, mentre VuREF è quella rivelata dal fotodiodo di riferimento. Essendo note le resistenze dello stadio a transimpedenza, è immediato calcolare le fotocorrenti, riportate nella tabella III.

T_nominale[°C] I_sign [µA] I_ref [µA]

15 28,79 60,15

20 28,84 60,15

25 28,87 60,15

30 28,9 60,15

122

Quinto Capitolo: Misure Sperimentali

Dai datasheet a disposizione, relativi ai fotodiodi utilizzati, si ricava un valore di Responsività, corrispondente a λ=850 nm, pari a circa 0.4 A/W, che, come noto, è il coefficiente che lega, in diretta proporzionalità, fotocorrente e potenza ottica incidente. Data la separazione del fascio laser ad opera del beam splitter cube, a partire dalla conoscenza del valore di potenza ottica incidente sull’area sensibile del fotodiodo di riferimento, è immediato calcolare la frazione di potenza incidente sul target riflettente.

Indicando con PincREF la potenza ottica associata alla radiazione incidente sul fotodiodo di riferimento, con Pinc_target la potenza ottica associata alla radiazione incidente sul target e con PincSIGN la potenza ottica relativa all’onda riflessa che incide sul fotodiodo di segnale, si ottengono i dati riportati in tabella IV.

T_nominale[°C] P_inc REF [µW] P_inc_target [mW] P_inc SIGN [µW]

15 150 1,85 71,97

20 150 1,85 72,10

25 150 1,85 72,17

30 150 1,85 72,25

Tabella IV

Il coefficiente di riflessione R alle varie temperature può essere calcolato sulla base della seguente relazione.

et t inc incSIGN P T P T R arg _ ) ( ) (

Tenendo conto che:

0 0 arg _ ) ( R T P P incSIGN et t inc

123

Quinto Capitolo: Misure Sperimentali

è possibile ottenere la seguente relazione:

0 0 arg _ ( ) ) ( ) ( ) ( R T P T P P T P T R incSIGN incSIGN et t inc incSIGN

Quindi, per il calcolo del coefficiente di termoriflessione si procede come segue:

0 0 0 0 0 0 1 1 ) ( ) ( 1 ) ( ) ( 1 T T T P T P R T T T R T R T R R incSIGN incSIGN

Tenendo conto dei dati riportati in tabella IV, si ricava il seguente risultato:

1 4 10 59367 , 2 C

Quanto ottenuto risulta congruente con i dati sperimentali presentati da Y. Sungtaek Ju e Kenneth E. Goodson nella pubblicazione “Microscale Heat Conduction in Integrated Circuits and Their Constituent Films”, [22]; ciò fornisce una sorta di validazione delle misure statiche e una indicazione della bontà dell’implementazione sperimentale adottata e fin qui descritta.

124

Quinto Capitolo: Misure Sperimentali

5.2 MISURE DINAMICHE

Sulla base dei dati ricavati dal processo di calibrazione, ci si propone, in questa fase, di rilevare la variazione di temperatura ΔT(t) che l’intera struttura sotto esame sperimenta se sollecitata con un gradino di potenza, dissipata dalla resistenza diffusa, di ampiezza ΔP nota.

L’apparato di misura per la rilevazione e l’elaborazione dei transitori termici, mostrato schematicamente in fig.5.4, deve essere organizzato in maniera tale da soddisfare le condizioni teoriche di applicazione del metodo TRAIT (Thermal resistance analysis by induced transient) [7], che sono le seguenti:

Il flusso di calore, diretto dalla sorgente al pozzo termico, deve essere quanto più possibile monodimensionale e deve dipendere dal solo fenomeno fisico di conduzione,

Deve essere presente un termostato a temperatura regolabile, che svolga la funzionalità di pozzo termico,

Si deve poter generare potenza sulla sommità della struttura e rilevarla nel medesimo punto,

Il gradino di potenza, di ampiezza nota, deve essere di forma praticamente ideale.

5.2.1 Sistema di vuoto

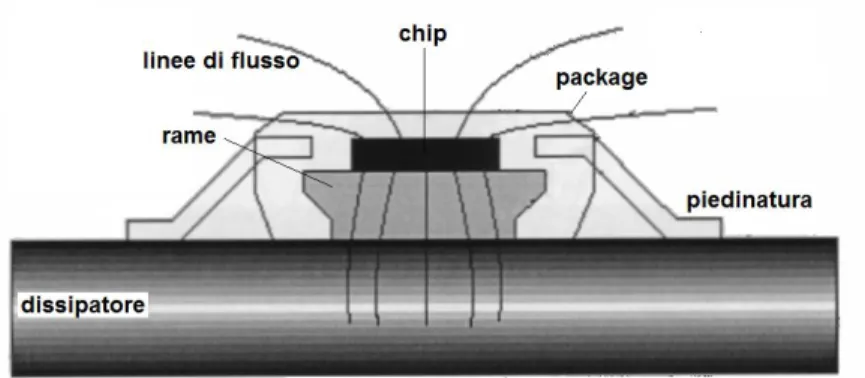

Una delle condizioni fondamentali per la rilevazione è che il flusso di calore generato dalla sorgente sia monodimensionale e diretto interamente verso il pozzo termico. Nella pratica, però, si ha a che fare con strutture tridimensionali ed è inevitabile un certo spreading delle linee di flusso rispetto alla situazione ideale. Per esemplificare questo concetto, in fig.5.5 è riportato il disegno di un dispositivo montato sopra un dissipatore: si notino le linee di flusso leggermente ricurve sotto al chip.

125

Quinto Capitolo: Misure Sperimentali

Figura 5.4: Setup per le misure dinamiche

Figura 5.5: Linee di flusso termico

126

Quinto Capitolo: Misure Sperimentali

Il flusso che va dal chip verso l’esterno è dovuto a fenomeni convettivi di trasmissione del calore, di importanza tanto maggiore quanto più grande è la superficie esterna interessata allo scambio termico, poiché la conduttanza termica convettiva è proporzionale a questa grandezza. Questo è da evitare perché perturba sensibilmente le condizioni di misura rispetto a quelle ideali, con ripercussioni sull’affidabilità dei risultati. Gli effetti di questo fenomeno possono essere limitati praticando un certo grado di vuoto nell’ambiente di misura: quanto migliore sarà il grado di vuoto raggiunto, tanto più la convezione sarà trascurabile rispetto alla conduzione.

Figura 5.6: Linee di flusso interamente dovute alla conduzione

La campana da vuoto contiene la base di rame termostatata sulla quale far alloggiare i substrati sotto misura e il piano di allineamento ottico. Inoltre, dispone di tre tipi di collegamento col mondo esterno: i cavi elettrici, i tubi per la circolazione del liquido refrigerante, il tubo che permette alla pompa di aspirare l’aria. Nella fotografia riprodotta in fig.5.7, è mostrato il sistema durante la procedura di ottenimento della condizione di vuoto.

127

Quinto Capitolo: Misure Sperimentali

128

Quinto Capitolo: Misure Sperimentali

5.2.1.1 Pompa

Si tratta di una semplice pompa rotativa (fig.5.8), più che sufficiente ad ottenere un grado di vuoto accettabile per gli scopi prefissi.

Figura 5.8: Pompa rotativa

Nella tabella VI ne sono riportate le caratteristiche salienti.

Casa costruttrice KENO

Modello DO2

Pressione finale residua 0,5 Pa = 0,005 mbar

Velocità di rotazione 2800 giri/minuto

Portata 2 m3/ora

129

Quinto Capitolo: Misure Sperimentali

5.2.1.2 Schermatura

La campana deve essere circondata da uno schermo in materiale plastico, per proteggere l’operatore dai cocci che in caso di rottura del vetro, a causa del vuoto creato all’interno, potrebbero essere sbalzati in aria e giungere a ferirlo.

Inoltre, questo schermo è stato coperto con un foglio di alluminio di 2µm di spessore, per i seguenti motivi:

bloccare le radiazioni elettromagnetiche di varia natura (radio, televisive, telefonia) che aggiungono rumore elettrico ad alta frequenza alla misura; bloccare l’irraggiamento solare, fonte di rumore termico, perché riscalda la

struttura in un modo che non è previsto dalle condizioni teoriche da rispettare, e di rumore ottico, perché falsa i risultati di fotorivelazione. La fotografia di fig.5.9 mostra il sistema, schermato, durante il processo di misura.

130

Quinto Capitolo: Misure Sperimentali

5.2.2 Sistema di termostatazione

La base di rame, contenuta nella campana, ha dimensioni 15x15x3cm; al suo interno sono stati ricavati dei canali per la circolazione del liquido refrigerante. Un buon contatto meccanico fra il substrato e la base di rame è molto importante per limitare la comparsa nella struttura di resistenze termiche “parassite”, che porterebbero ad una interpretazione falsata dei dati sperimentali.

La superficie di un materiale, infatti, per quanto ben levigato, presenta sempre delle asperità di un qualche tipo. Pertanto, ponendo due superfici l’una a ridosso dell’altra, si creano fatalmente delle zone dove l’aria può infiltrarsi, col risultato che le linee di flusso di calore risultano perturbate e la sezione utile del flusso conduttivo si riduce: si verifica un aumento globale della resistenza termica. Se poi viene praticato il vuoto, come nel caso specifico, la situazione peggiora, perché gli interstizi non contribuiscono in nessun modo alla trasmissione del calore, mentre prima fornivano comunque un piccolo contributo convettivo. Questo inconveniente è stato risolto spalmando un sottile strato di grasso speciale fra substrato e base di rame, in modo da colmare gli interstizi ed impedire alle molecole di gas residuo di infiltrarsi.

Il termostato, tramite tubi in gomma ricoperti di un materiale isolante, provvede a mantenere costante la temperatura della base di rame facendo circolare un liquido refrigerante al suo interno.

131

Quinto Capitolo: Misure Sperimentali

Figura 5.10: Termostato

La temperatura voluta si imposta dal pannello di controllo e viene mostrata sul display, assieme alla temperatura istantanea della base di rame: questa viene acquisita tramite un sensore interno al termostato, situato nel circuito di ritorno del liquido. La lettura si può ritenere corretta a causa della grande superficie di scambio fra liquido e base. Nella tabella VII sono riportate le caratteristiche salienti del sistema.

Casa costruttrice HAAKE

Modello F6

Range di temperatura da -60 a +250 °C

Capacità riscaldante a 220V 2000 W

Accuratezza in temperatura 0,01°C

132

Quinto Capitolo: Misure Sperimentali

5.2.3 Circuito di pilotaggio

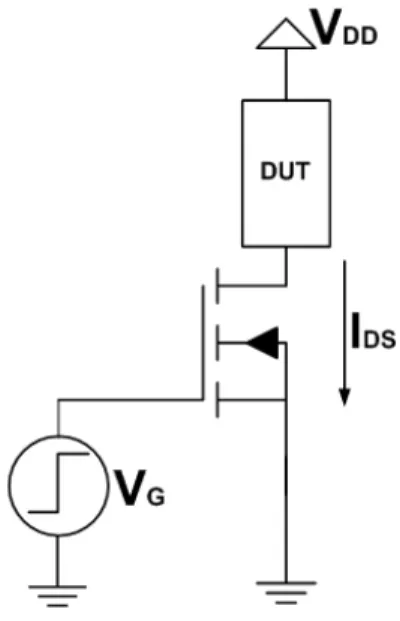

Nella fase di rilevazione dei transitori termici, si è utilizzato, come dispositivo IGBT per la sollecitazione a gradino della resistenza sotto esame, un MOS power transistor fornito dalla Infineon, [19], polarizzato in zona di saturazione. Lo schema circuitale di principio, necessario per questo tipo di misura, è mostrato in fig.5.11.

Figura 5.11: Circuito per il pilotaggio

La caratteristica di trasferimento, IDS = f (VGS), del dispositivo utilizzato per il pilotaggio è riportata nella fig.5.12.

Si noti come le prestazioni in termini di entità di correnti erogabili ad un carico, oltre una determinata soglia di tensione applicata al gate, siano molto minori alle alte temperature di esercizio.

133

Quinto Capitolo: Misure Sperimentali

Figura 5.12: MOS di potenza, caratteristica di trasferimento

Si rende necessario l’uso di un dissipatore (fig.5.13), per evitare che un eventuale surriscaldamento provochi il malfunzionamento del dispositivo di potenza in questione. Il principio sfruttato nella struttura del dissipatore è quello di aumentare la superficie radiante, per favorire la dispersione del calore per irraggiamento e soprattutto per convezione. Per l’implementazione descritta, è stato utilizzato un dissipatore passivo in alluminio. Particolare attenzione va rivolta all'accoppiamento meccanico tra il dispositivo generante calore e il dissipatore. Per ottenere la massima efficienza, viene interposta, tra le due superfici a contatto, una pasta termoconduttiva, avente funzione di eliminare il velo di aria che, inevitabilmente presente, ne limiterebbe l'efficienza, essendo la stessa un pessimo conduttore termico.

134

Quinto Capitolo: Misure Sperimentali

Figura 5.13: MOS di potenza, dissipatore

La funzionalità del generatore del gradino di tensione VGS viene implementata tramite l’uso di un driver, con cui, in prima fase, si manda alta la tensione di gate, in maniera tale da polarizzare il dispositivo e far scorrere nel canale drain-source corrente nota IDS. La resistenza sotto esame sperimenta tale corrente e dissipa potenza di valore noto RIDS2; in seconda fase, si manda bassa la tensione di gate e si annulla la potenza dissipata.

Ciò determina una variazione di temperatura del target rispetto alla base di riferimento, termicamente fissata, e quindi una variazione del coefficiente di riflessione dell’alluminio, con conseguente cambiamento di intensità della luce riflessa, che, una volta rivelata dal fotodiodo ed elaborata analogicamente, viene acquisita come variazione transitoria di tensione di uscita.

In base all’equazione che regola la curva di calibrazione, Vout=αT+β, e al dato di

sensibilità, ΔVout/ΔT, ricavati nell’ambito delle misure statiche, è possibile

135

Quinto Capitolo: Misure Sperimentali

Figura 5.14: Ottenimento del transitorio termico a partire dal transitorio di tensione di uscita

Nota l’escursione termica ΔT determinata dal gradino di potenza dissipata di ampiezza nota ΔP, si ottiene prontamente un valore per la resistenza termica della struttura globale: P T RTH

136

Quinto Capitolo: Misure Sperimentali

5.2.4 Elaborazione del transitorio termico con il metodo TRAIT

La misura della resistenza termica di un’intera struttura multistrato non consente di identificare i contributi dei singoli substrati, e non dà alcuna informazione sul suo comportamento in condizioni di dissipazione non stazionarie.

Nella pratica, la conoscenza della RTH di un dispositivo non tiene conto della presenza del substrato ed eventualmente del dissipatore, i cui contributi vanno conteggiati a parte e sommati alla resistenza termica totale, e soprattutto degli strati di saldatura e dei collanti. Questi sono il vero punto critico nella caratterizzazione termica dei sistemi: il loro contributo alla RTH totale difficilmente può essere previsto a priori, perché dipende da una molteplicità di fattori che intervengono nel processo di produzione. Spesso la differenza fra un buon prodotto e un prodotto poco affidabile risiede proprio nella qualità di questi strati interfacciali.

Quindi, le sperimentazioni sono state estese adottando una metodologia avanzata, che misuri, sfruttando la rilevazione del comportamento transitorio della temperatura della sorgente di calore, la resistenza termica compresa tra la sorgente di calore ed il pozzo termico a temperatura costante.

La metodologia in questione è basata sull’analisi TRAIT (Thermal resistance analysis by induced transient) [7], che caratterizza in maniera completa il circuito termico equivalente alla struttura, costituito da una rete di CAUER a più celle RC in serie. Ciascuna cella e’ composta dalla resistenza termica e dalla capacità termica di una determinata porzione fisica dell’insieme. Pertanto il metodo TRAIT consente di valutare il parametro RTH come somma dei vari contributi dovuti agli strati strutturali e possiede quindi una sorta di risoluzione spaziale. Tale caratteristica rende questa metodologia particolarmente adatta a valutare un contributo resistivo di un particolare strato direttamente all’interno di un

137

Quinto Capitolo: Misure Sperimentali

assemblaggio, oppure di individuare le parti della struttura responsabili di un aumento anomalo di resistenza termica.

Imponendo una VGS tale da far scorrere una corrente IDS pari a 1,6A, la potenza dissipata per effetto joule è pari a 6,25W.

In seguito alla commutazione a gradino della potenza, si è osservato e rilevato, con l’ausilio dell’oscilloscopio digitale in uso, un transitorio di tensione di uscita, caratterizzato da escursione ΔVout di circa 165mV. Dai dati di calibrazione disponibili è immediato ricavare l’escursione termica ΔT corrispondente.

Infatti: T VOUT 167,9 103 e quindi: C T 0,982

Il transitorio termico, normalizzato a una dissipazione di potenza di 1W grazie alla linearità del sistema termico, è riportato nella figura 5.15, dove è mostrato anche il risultato dell’analisi della curva tramite il metodo di deconvoluzione implementato dal software TRAIT, che riesce a scomporla nella somma degli esponenziali di cui è costituita. Tramite questa elaborazione, è stato possibile individuare una somma di tre esponenziali costituenti il transitorio, ciascuno caratterizzato dalla propria costante di tempo. Il circuito termico equivalente è quindi composto da tre celle RC, ciascuna delle quali rappresenta il contributo termico conduttivo di un settore fisico, o dominio termico, di cui è composto il sistema. In generale, non vi è corrispondenza tra i domini termici e gli strati che compongono la struttura: il contributo termico di uno strato può essere incluso in uno o più domini, o, viceversa, ciascun dominio può rappresentare il contributo di uno o più strati. La rete di CAUER equivalente alla struttura multistrato analizzata e il valore dei parametri circuitali ricavati con l’applicazione del metodo sono riportati in figura 5.16.

138

Quinto Capitolo: Misure Sperimentali

Figura 5.15: Transitorio termico acquisito

139

Quinto Capitolo: Misure Sperimentali

Dalla conoscenza del transitorio di raffreddamento della sorgente di potenza, la tecnica TRAIT consente di ricavare tutti i parametri del circuito termico equivalente e di caratterizzare completamente il comportamento del sistema. Infatti, grazie a programmi di simulazione circuitale come SPICE è possibile simulare la risposta in temperatura a sollecitazioni di potenza complesse (sinusoidali, a onda quadra, impulsive). Inoltre, essendo note tutte le resistenze che compongono la rete, è immediato ricavare la temperatura stazionaria lungo i nodi del circuito, per una potenza statica dissipata P; è sufficiente applicare la seguente relazione:

n j j i T P R T 1 0dove Ti è la temperatura dell’i-esimo nodo della rete.

Dello stesso transitorio sono state effettuate due analisi successive, denominate TRF e FTRF, allo scopo di verificare la bontà dell’elaborazione. Dall’osservazione degli istogrammi generati per le resistenze e le capacità termiche dei domini (figura 5.17) si nota la conformità tra i risultati conseguiti nelle due elaborazioni.

La figura 5.18 mostra le temperature stazionarie lungo i nodi del circuito; si tratta di informazioni importanti, in quanto consentono di identificare spazialmente i confini dei domini termici. Infatti, dall’esame comparato tra i risultati di una simulazione che fornisca il campo di temperatura stazionaria lungo il corpo e le temperature stazionarie ai nodi è possibile ottenere le temperature Ti delle superfici isoterme che coincidono con i bordi dei settori, [9]. Questa procedura è esemplificata visivamente nella figura: il grafico (b) riporta le temperature ai nodi, mentre il grafico (a), che ha la stessa scala di (b), riporta la distribuzione simulata di temperatura lungo l’asse del corpo. Un altro metodo di identificazione consiste nell’applicare l’analisi TRAIT a due campioni, originariamente identici, che differiscano per un singolo difetto localizzato, incidentale o provocato ad arte, [10], [11]. Il campione standard deve essere esente da difetti nelle interfacce e negli strati massivi, poiché deve fungere da riferimento; è possibile verificarlo con

140

Quinto Capitolo: Misure Sperimentali

varie tecniche, fra cui l’analisi al SEM o ai raggi X. Dal confronto dei risultati, si ricavano informazioni sull’incremento di resistenza termica provocato dal difetto e si stabilisce a quale cella RC corrisponde lo strato interessato.

141

Quinto Capitolo: Misure Sperimentali

Figura 5.18: Temperature stazionarie lungo i nodi del circuito

142

Quinto Capitolo: Misure Sperimentali

Il risultato grafico per la resistenza termica globale è riportato nella figura 5.19 e risulta pari a 0,1813°C/W per la prima elaborazione e 0,1832°C/W per la successiva.

143

Quinto Capitolo: Misure sperimentali

5.3 SIMULAZIONE TERMICA ANALITICA

Il risultato sperimentale di resistenza termica della struttura globale è stato confrontato con quello ottenuto sfruttando il simulatore termico analitico DJOSER [8], progettato per sostituire le tecniche termiche agli elementi finiti.

Figura 5.20: Struttura di riferimento per la simulazione

Per ogni strato della struttura sotto test, vengono specificati i seguenti parametri (figure 5.20, 5.21):

conducibilità termica, KS=24 W/(m °C) dimensioni laterali, Lx e Ly

spessori, tk1e tk2

144

Quinto Capitolo: Misure sperimentali

Le resistenze termiche di contatto sono state valutate in riferimento ai valori tipici riscontrabili e sulla base di alcune considerazioni su esperimenti effettuati nelle medesime condizioni. I riferimenti di temperatura sono due: la temperatura dell’ambiente circostante, Ta, che lambisce le superfici laterali degli strati e quella superiore del primo strato e la temperatura del pozzo termico, T0, posto a contatto con la superficie inferiore dello strato in fondo. La condizione al contorno impostata è di trasmissione del calore dovuta al solo fenomeno di conduzione; i contributi convettivi e di irraggiamento sono considerati nulli.

Figura 5.21: Dati per la simulazione

Per la potenza dissipata si imposta il valore operativo di 1W, in maniera tale da ricavare direttamente dal dato di temperatura il valore simulato della resistenza termica globale. Nelle figure seguenti, ottenute dalla simulazione, sono mostrate la distribuzione di potenza sulla superficie della sorgente di calore (figura 5.22) e le distribuzioni di temperatura (figure 5.22, 5.23), per lo strato superiore e per quello inferiore della struttura. I profili di temperatura, lungo gli assi di riferimento orizzontale (x) e verticale (y), sono riportati nella figura 5.25.

145

Quinto Capitolo: Misure sperimentali

Figura 5.22: Distribuzione di potenza sulla superficie della sorgente

Figura 5.23: Distribuzione di temperatura, tridimensionale e bidimensionale, per lo strato superiore

146

Quinto Capitolo: Misure sperimentali

Figura 5.24: Distribuzione di temperatura, tridimensionale e bidimensionale, per lo strato inferiore

Figura 5.25: Profili di temperatura

Il risultato della simulazione è un valore di resistenza termica dell’insieme pari a 0,18247°C/W ed è immediato verificarne la congruenza con il dato ottenuto sperimentalmente.