Capitolo II: Termoriflessione: caratterizzazione

dinamica dei dispositivi elettronici tramite misura

senza contatto dei transienti di temperatura

In questo capitolo ci proponiamo di esporre l'applicazione della tecnica della termoriflessione all'acquisizione di transitori di temperatura su dispositivi elettronici. Dapprima verranno fornite alcune nozioni di ottica indispensabili per la comprensione del fenomeno. Successivamente sarà spiegata nel dettaglio l'implementazione dell’apparato sperimentale per l’esecuzione delle misure. Esso si compone del circuito ottico responsabile della generazione, del condizionamento e della rivelazione del fascio laser contenente il segnale di temperatura di nostro interesse, e del circuito elettronico responsabile della conversione ed elaborazione del medesimo segnale realizzato su scheda stampata, Infine, saranno descritte alcune misure sperimentali effettuate su di un campione di prova, e saranno discusse le problematiche riscontrate durante la fase sperimentale, proponendo contestualmente delle soluzioni per il loro superamento.

II.1 Introduzione alla termoriflessione e alla sua

applicazione nel presente contesto

La termoriflessione o thermoreflectance è una tecnica capace di rilevare la temperatura di un oggetto tramite la misura della quantità di luce riflessa dalla sua superficie, che ne dipende con legge approssimativamente lineare. Essa può essere applicata per misure puntuali o estese. Nel primo caso, un fascio laser di lunghezza d'onda opportuna viene collimato su un punto del bersaglio, e la porzione di luce riflessa viene rivelata con un sensore ottico [28,29]. Nel secondo caso, il bersaglio viene illuminato uniformemente da una lampada, e tramite una videocamera si

registrano le variazioni dell'intensità luminosa sulla sua superficie; in questo modo, le informazioni ottenute sono dotate di una certa risoluzione spaziale, al prezzo però di una velocità di acquisizione limitata [30,31].

Nel progetto di ricerca che ci apprestiamo ad esporre, intendiamo sfruttare il principî della termoriflessione per l'acquisizione di transitori termici veloci di dispositivi elettronici, perciò implementeremo questa tecnica nella sua variante puntuale. Di fatto, il nostro intento è quello di analizzare i transitori acquisiti con il ben collaudato metodo TRAIT [14,15], sviluppato all'interno del Laboratorio di Elettronica di Potenza (LEP) del Dipartimento di Ingegneria dell'Informazione dell'Università di Pisa, che permette di suddividere le strutture analizzate in un certo numero di dominî, fornendo per ciascuno di essi la resistenza e la capacità termica. Così, sfruttando una tecnica di misura assolutamente non invasiva, si possono ottenere informazioni utili sulle proprietà di conduzione del calore di elementi interni ad un generico assemblaggio elettronico, siano essi strati massivi o interfacciali, quali collanti, saldature, eccetera.

II.1.1 Fisica del fenomeno

Quando un raggio luminoso, che viaggia in un mezzo con indice di rifrazione n1, incide sulla superficie di separazione con un mezzo di indice di rifrazione n2, una parte della luce viene riflessa, mentre la parte restante viene rifratta e penetra nel secondo mezzo, dove può essere assorbita oppure continuare la propagazione [32]. La frazione di luce riflessa dipende dagli indici di rifrazione dei due mezzi. Il piano di incidenza è per definizione quello individuato dal raggio incidente e dalla retta perpendicolare alla superficie di separazione nel punto di incidenza. Gli angoli formati dal raggio incidente e dal raggio riflesso con questa perpendicolare sono detti rispettivamente angolo di incidenza (θi) e angolo di riflessione (θt). Le leggi della riflessione stabiliscono che gli angoli di incidenza e di riflessione sono uguali e che il raggio riflesso giace nel piano di incidenza.

Il valore del coefficiente di riflessione dipende dalla polarizzazione del raggio incidente, risultato della somma vettoriale di due componenti con polarizzazione perpendicolare tra loro.

Una componente è polarizzata con il campo elettrico dell'onda perpendicolare al piano di incidenza, dato dalla direzione di propagazione dell'onda incidente e dalla normale all'interfaccia. Si parla di polarizzazione S (dal tedesco senkrecht, perpendicolare) o TE (dall’inglese: transverse electric).

R

S=

[

sin

t−

i

sin

t

i

]

2=

[

n

1cos

i−n

2cos

t

n

1cos

in

2cos

t

]

2=

=

[

n

1cos

i−n

2

1−

n

1/

n

2sin

i

2n

1cos

in

2

1−

n

1/

n

2sin

i

2]

2 (II.1)L'altra componente ha invece il piano d'oscillazione del campo elettrico parallelo al piano di incidenza. Si definisce polarizzazione P o TM (dall'inglese transverse magnetic), con relativo coefficiente di riflessione pari a:

R

P=

[

tan

t−

i

tan

t

i

]

2=

[

n

1cos

t−n

2cos

i

n

1cos

tn

2cos

i

]

2=

=

[

n

1

1−

n

1/n

2sin

i

2−

n

2cos

i

n

1

1−

n

1/n

2sin

i

2

n

2cos

i

]

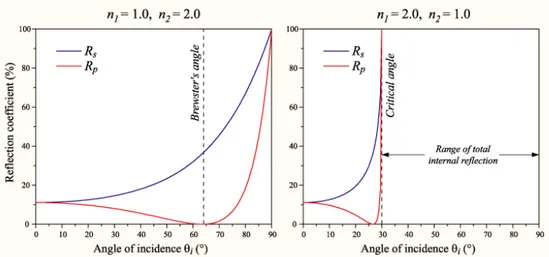

2 (II.2)Figura II.1: rappresentazioni dei raggi incidente, riflesso e rifratto all'interfaccia fra due mezzi.

Le II.1 e II.2 sono note come leggi di Fresnel.

Ad un particolare angolo che dipende da n1 e n2, il valore di Rp per la polarizzazione TM può annullarsi: quella componente è totalmente rifratta, e il raggio riflesso è polarizzato solo TE.

Questo angolo è chiamato angolo di Brewster, e il fenomeno prende nome di rifrazione totale. Il valore di tale angolo può essere calcolato con:

=arctan

n

2n

1(II.3)

e nel caso del passaggio da vetro ad aria o vuoto risulta circa 56°.

Se n1 > n2, ad esempio quando si passa da un materiale più denso ad uno meno denso, sopra ad un angolo di incidenza noto come angolo critico, tutta la luce viene riflessa e RS = RP=1. Questo fenomeno è noto come riflessione interna totale. Nel passaggio da vetro ad aria, l'angolo critico è circa pari a 41°.

Figura II.2: andamento dei coefficienti di riflessione Rs ed Rp in funzione dell’angolo di incidenza.

Quando la luce è a un'incidenza quasi normale rispetto all'interfaccia (θi ≈ θt ≈ 0), i coefficienti di trasmissione e di riflessione si semplificano. In particolare, il coefficiente di riflessione risulta:

R=R

S=R

P=

n

1−n

2n

1n

2

2

(II.4)

Gli indici di rifrazione variano a seconda della lunghezza d'onda, perciò tutto quanto detto finora deve essere applicato tenendo conto di questa dipendenza. Il fenomeno fisico su cui si basa la tecnica della termoriflessione consiste nel cambiamento del coefficiente di riflessione R di semiconduttori o metalli a seguito di una variazione di temperatura ΔT, in condizioni di incidenza normale e λ del fascio incidente fissa.

E’ possibile sviluppare ΔR in potenze di ΔT

ΔR = αΔT + β(ΔT)

2+...

(II.5)e limitare lo sviluppo per le piccole variazioni

R= T=

∂

R

∂

T

T

(II.6)Se si focalizza sul materiale un fascio laser di intensità luminosa Φ0 e si rileva con un dispositivo fotorivelatore l’intensità della luce riflessa, RΦ0, la fotocorrente generata è proporzionale a RΦ0 , e può essere scritta come

I=SRΦ

0(II.7)

dove S è un fattore di proporzionalità, chiamato sensitività, che dipende dalle caratteristiche specifiche strutturali del fotodiodo impiegato, e quindi dalla sua efficienza quantica di rivelazione, e dalla lunghezza d’onda della radiazione incidente sull’area attiva.

Considerando inoltre il cambiamento di corrente ΔI associato al mutamento di temperatura ΔT, si ottiene la seguente relazione:

I

I

=

R

R

=

1

R

∂

R

∂

T

T

(II.8) Da cui

T=

1

R

∂R

∂

T

−1

I

I

=

1

k

I

I

(II.9)Quindi, dalla misura della variazione del segnale fotorivelato è possibile ottenere prontamente un valore per ΔT se k = 1

R ∂R

∂T , il coefficiente di termoriflessione, è

noto; si tratta del parametro che misura il tasso di cambiamento nella riflettività dello strato superficiale del materiale in funzione della sua temperatura, e va ricavato sperimentalmente con opportune procedure.

L’indice di rifrazione, da cui dipende il coefficiente di riflessione e quindi la frazione di segnale riflesso, è funzione della λ dell’onda elettromagnetica e della natura del materiale attraversato dal fascio luminoso. Il valore di κ è noto ed è presente in letteratura solo per alcuni materiali, per una precisa λ della radiazione incidente, per un determinato stato chimico-fisico superficiale del campione da testare e per specifiche condizioni sperimentali. Tuttavia, per l'analisi di materiali e dispositivi elettronici reali, che presentano superfici affette da ossidazione, non perfettamente levigate, o ricoperte da strati di passivazione, è necessario effettuare una calibrazione specifica per la misura esatta del coefficiente.

Una volta che questo sia determinato, è possibile risalire, quantitativamente, alla variazione di temperatura ad esso associata.

Per quanto riguarda il valore, solitamente deve essere superiore a 10-5 K-1, affinché

la potenza del segnale utile sia maggiore rispetto a quella del rumore ottico, di elaborazione e di acquisizione dati, in modo da garantire che le misure sperimentali vengano svolte con un livello di SNR sufficientemente elevato.

II.2 Implementazione sperimentale

Passeremo ora a presentare l'impianto di misura realizzato per l'implementazione sperimentale della tecnica della termoriflessione. In particolare, verrà descritto lo schema meccanico per la configurazione dell’allineamento ottico dei laser, delle lamine, delle lenti e dei fotodiodi, e il circuito elettronico progettato per l’elaborazione analogica dei segnali rivelati.

Lo schema a blocchi dell’apparato sperimentale è mostrato nella Figura II.3, dove viene evidenziata la configurazione del particolare allineamento ottico realizzato; la fotografia di Figura II.4 presenta la strumentazione adottata per lo svolgimento delle misure sperimentali.

II.2.1 Descrizione funzionale del setup sperimentale

II.2.1.1 Piano ottico

Lo schema del piano ottico è mostrato in Figura II.5; esso è collocato su una piattaforma in alluminio, di dimensioni 20x20x1cm, sostenuta da quattro supporti dello stesso materiale. Lo schema di disposizione degli strumenti ottici, inglobati in case metallici di protezione e di fissaggio, è stato organizzato secondo le esigenze di allineamento di un componente con l'altro. Il fascio luminoso, emesso da un diodo laser RLT80815G da 15mW con lunghezza d'onda di 808nm prodotto dalla Roithner, viene modulato in ampiezza a 15KHz, e conseguentemente demodulato dopo la sua rivelazione, al fine di tagliare fuori le fluttuazioni a bassa frequenza di rumore ottico dovute all’interferenza con la luce ambientale nonché il rumore flicker intrinseco. Va osservato come ciò imponga una limitazione nella banda dei segnali rivelabili; ci si propone per il futuro di ampliare la banda fino a qualche decina di MHz, con un sistema di modulazione separato rispetto al sistema di alimentazione, che possa agire direttamente sulla giunzione del diodo laser. Attualmente, infatti, la modulazione viene introdotta dallo stesso alimentatore in corrente del laser tramite un ingresso di segnale appositamente preposto allo scopo, che però ha una limitazione in banda di poco superiore ai 20 kHz, sopra i quali vengono introdotte delle distorsioni nel segnale ottico che risultano dannose per una sua buona demodulazione.

Un tale alimentatore si è rivelato comunque comodo, poiché consente di regolare manualmente la corrente di iniezione e il valore della potenza ottica emessa. Per evitare fenomeni di deriva termica della potenza e della lunghezza d'onda, inoltre, è stato previsto un sistema di termostatazione con cella Peltier alimentata a ±5V che permette di raggiungere una stabilità in temperatura al centesimo di grado.

Il fascio laser dopo l'emissione attraversa una lamina a λ/2 che, costruita con un cristallo birifrangente, ha uno spessore L tale da ruotare il vettore campo elettrico uscente di un certo angolo rispetto a quello entrante, modificando la polarizzazione del fascio.

Il raggio entra nella lamina con polarizzazione lineare (che è la polarizzazione tipica di emissione di un laser a semiconduttore di tipo orizzontale) ed angolo θ rispetto all'asse ottico della lamina stessa. Per la proprietà del cristallo birifrangente [32], le componenti del vettore campo elettrico, parallela e perpendicolare all'asse ottico della lamina, si propagano con velocità diverse, perché il cristallo presenta, in queste due direzioni, indici di rifrazione n1 ed n2; all’uscita della lamina, la componente perpendicolare si trova ad avere rispetto alla componente parallela uno sfasamento aggiuntivo di π, ovvero una semilunghezza d'onda per la luce in questione (da cui la denominazione “lamina a λ/2”); perciò, come mostrato in Figura II.6, all'uscita della lamina avremo una polarizzazione sempre di tipo lineare, ma di angolo 2θ, anziché θ come all'ingresso, rispetto all'asse ottico.

Matematicamente, la differenza di fase delle due componenti fra ingresso e uscita si calcola come

=2

L

1−2

L

2 (II.10)Figura II.6: rotazione della polarizzazione della luce incidente attraverso una lamina a λ/2.

con λ1 e λ2 lunghezze d'onda delle componenti parallela e perpendicolare all’asse ottico, e L spessore della lamina. Dato che la lunghezza d'onda in un mezzo si può calcolare come rapporto tra la lunghezza d'onda nel vuoto e l'indice di rifrazione:

MEZZO=

VUOTOn

(II.11)la differenza di fase si può esprimere come:

=2 L

n

1−n

2

(II.12)con λ la lunghezza d'onda della radiazione nel vuoto.

Affinché si ottenga la rotazione del piano di polarizzazione indicata in precedenza, occorre che le sue componenti vengano sfasate di π o multipli dispari di π, il che si traduce nella seguente relazione:

=

2k1

, k ∈N (II.13)Quindi uguagliando le due equazioni:

2 L=

n

1−n

2

=

2 k1

(II.14)si ottiene la relazione che deve essere rispettata per ottenere lo sfasamento desiderato fra le due componenti:

L=

n

1−n

2

k

1

2

(II.15)Da queste formule è evidente che una lamina di un certo spessore è efficace solo su una ben precisa lunghezza d'onda.

Il fascio emergente dalla lamina a λ/2 attraversa il beam splitter cube (Figura II.7). Si tratta di un cubo composto da due prismi triangolari, incollati alla loro base mediate uno strato di resina, il cui spessore è tale che, per una specifica λ, una determinata porzione della luce incidente venga riflessa e la restante venga trasmessa.

Va precisato che, per garantire l’effettiva separazione dei fasci, il beam splitter cube è posizionato sul piano ottico in maniera tale che la radiazione luminosa emergente dalla lamina a λ/2 incida sull’interfaccia di contatto con un angolo di incidenza minore del particolare angolo critico e differente dall’angolo di brewster. E’ possibile stabilire quale porzione del segnale incidente venga riflessa, andando a finire sul fotodiodo cosiddetto di riferimento di Figura II.5, e quanta trasmessa verso il fotodiodo di segnale (stessa figura), ruotando manualmente la lamina a λ/2, osservando i segnali rilevati dai fotodiodi di rivelazione, secondo le esigenze sperimentali. L’operazione è possibile in quanto la lamina è posta all’interno di un contenitore che ne consente la rotazione manuale e il fissaggio.

Nel caso specifico, per motivazioni che verranno spiegate in seguito, si vuole ottenere che l’ampiezza del segnale rivelato dal fotodiodo di riferimento sia minore rispetto all’ampiezza del segnale estratto dal fotodiodo di rivelazione vero e proprio; per cui si procede con una sorta di “calibrazione ottica” e la lamina a λ/2 viene ruotata in maniera tale che il 10% della potenza luminosa emessa dal laser di sondaggio venga riflessa e incida sull’area sensibile del fotodiodo di riferimento, il cui compito, come intuibile, consiste nel tenere traccia della potenza ottica emessa dal laser per poter successivamente normalizzare a questo valore l'ampiezza del segnale riflesso.

Il restante 90% del fascio viene trasmesso dal beam splitter cube, e attraversa una lamina a λ/4, la cui funzione è del tutto analoga a quello di una lamina a λ/2, con la differenza che la componente del campo elettrico del raggio luminoso perpendicolare al suo asse ottico viene sfasata rispetto a quella parallela di un quarto di lunghezza d'onda, ovvero di π/2, in luogo di metà lunghezza d'onda e π..

Figura II.7: beam splitter cube con indicazione dei raggi incidente, riflesso, trasmesso.

La relazione fra spessore della lamina e lunghezza d'onda della luce che deve essere rispettata per ottenere questo risultato stavolta può essere espressa come:

L=

n

1−n

2

k

1

4

(II.16)Se la II.16 è soddisfatta, la lamina permette di trasformare una polarizzazione lineare in una polarizzazione ellittica destrorsa, come esemplificato dalla Figura II.8.

Nel caso particolare in cui il vettore campo elettrico entri nella lamina a λ/4 con angolo di π/4 rispetto all’asse ottico, la polarizzazione dell’onda uscente viene resa circolare destrorsa.

Il fascio emergente viene quindi deviato di 90°, tramite uno specchio inclinato, su di una lente focalizzatrice, che collima il fascio sul target riflettente. L’onda riflessa, con polarizzazione ellittica sinistrorsa, percorre il cammino ottico inverso, attraversa la lamina a λ/4 e ne fuoriesce con polarizzazione nuovamente lineare. Attraverso il beam splitter cube, in questo caso, non si verifica la separazione del fascio, in quanto il dispositivo separatore è posizionato in maniera tale che l’onda emergente dalla lamina a λ/4 incida sulla superficie di contatto con angolo di incidenza maggiore dello specifico angolo critico. Si verifica il fenomeno della riflessione totale del fascio incidente verso l’area sensibile del fotodiodo di segnale, come mostrato in Figura II.9.

E' infine importante puntualizzare che tutte le ottiche sono leggermente disallineate

Figura II.8: rotazione della polarizzazione attraverso una lamina a λ/4.

rispetto alle direzioni ortogonali di propagazione, al fine di evitare che tramite riflessioni spurie multiple i fotodiodi possano raccogliere segnali ottici non destinati a loro, che una volta rivelati potrebbero agire come disturbi sul segnale utile.

Figura II.9: Riflessione totale attraverso il beam splitter cube

I segnali fotorivelati, di riflessione e di riferimento, vengono elaborati con operazioni analogiche di amplificazione, condizionamento e demodulazione e successivamente acquisiti e trattati digitalmente. Di questo ci occuperemo nel paragrafo II.2.2 .

In Figura II.10 è mostrato una fotografia del sistema sperimentale realizzato; sotto, è visibile la base di rame termostatata per l'alloggiamento dei campioni, e, sopra, l'apparato ottico montato su supporti.

II.2.1.2 Target

Il target del fascio laser è costituito da un resistore a film spesso, diffuso su una lastrina di Allumina, Al2O3, analogo a quello impiegato per la validazione sperimentale del simulatore DJOSER (paragrafo I.3.2.1). E’ presente un livello superiore di fotoresist positivo Microposit S1818, su cui viene evaporato uno strato di 300nm di Alluminio, per consentire la riflessione della luce. Una foto della struttura è mostrata in Figura II.11.

Figura II.10: fotografia dell'apparato sperimentale realizzato.

Figura II.11: resistenza diffusa su allumina con strato superficiale di Alluminio ottenuto per evaporazione.

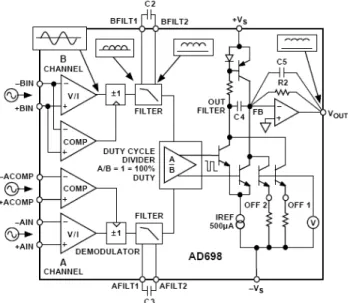

II.2.2 Descrizione del circuito di elaborazione analogica

Le operazioni di elaborazione analogica dei segnali in uscita ai fotodiodi sono svolte da un circuito elettronico (Figura II.12) costituito da tre stadi funzionali, posti in cascata. Il primo è uno stadio formato da un amplificatore operazionale connesso in configurazione transresistiva, utilizzato per convertire in tensione la fotocorrente generata dai diodi di rivelazione. Segue uno stadio intermedio di amplificazione realizzato con amplificatori per strumentazione, che svolge alcune operazioni sui segnali rivelati e fornisce gli ingressi per il terzo stadio; quest'ultimo svolge le operazioni di demodulazione e di normalizzazione rispetto alla potenza ottica emessa.

II.2.2.1 Stadio a transimpedenza

Un fotodiodo non è un generatore di corrente ideale: il suo schema equivalente prevede un diodo ideale con in parallelo un generatore di corrente ideale, una resistenza ed una capacità corrispondente alla capacità di giunzione del diodo, come mostrato nel riquadro tratteggiato di Figura II.13. Perciò, utilizzando una semplice resistenza in parallelo Rf per produrre una caduta di tensione attraverso la quale leggere la fotocorrente Iν, si avrà una sua partizione fra la Rf stessa e la resistenza interna del fotodiodo. Inoltre, la capacità di giunzione avrà l'effetto di limitare la banda del segnale rivelato [33].

Per questo, in fase di progettazione di sistemi di rivelazione ottica, è usuale ricorrere ad operazionali montati in una configurazione detta a transimpedenza, evidenziata nel resto della Figura II.13.

Figura II.12: schema a tre stadi del circuito per l’elaborazione analogica del segnali ottici provenienti dai fotodiodi.

Trascurando le capacità di ingresso dell'operazionale, considerando una reazione consistente nella sola resistenza Rf e semplificando la trattazione al massimo, si ha che il fotodiodo vede un corto circuito virtuale a massa. L'impedenza di ingresso dell'amplificatore di tensione reazionato in corrente dalla Rf è pari a RIN = Rf/ AVOL, che assume un valore piuttosto basso, essendo AVOL >> 1. Tutta la corrente prodotta scorrerà quindi attraverso la resistenza di reazione, consentendo di misurare l’effettiva tensione di fotodiodo. Il problema nell’approccio fotovoltaico è la limitata larghezza di banda. Tuttavia, sfruttando il montaggio a transimpedenza, la resistenza vista dalla capacità CPD è RIN, ovvero molto piccola, e ciò consente di aumentare la frequenza di taglio del sistema e di diminuire la costante di tempo associata. L'aggiunta di una resistenza in serie al terminale non invertente, non mostrata in figura, di valore pari alla resistenza di reazione Rf, è utile per ridurre gli effetti di offset in uscita dovuti alle correnti di polarizzazione di ingresso.

I segnali prodotti da questo stadio sono VS(t) e VR(t), ovvero le tensioni di segnale e di riferimento modulate in ampiezza.

In particolare risulta:

V

S

t=R

1I

S

t=R

1∣I

S∣sin

0t

(II.18)VRt=R2IRt=R2∣IR∣sin0t (II.19)

La IR(t) e la IS(t) sono le fotocorrenti, date dal prodotto tra il coefficiente di responsività, parametro specifico del fotodiodo utilizzato, e la potenza ottica incidente sull’area sensibile del dispositivo di fotorivelazione; ω0 è la pulsazione

Figura II.13: circuito equivalente di un fotodiodo reale (tratteggiato) connesso ad uno stadio di rivelazione a

della modulazione di ampiezza. II.2.2.2 Stadio intermedio

Per la progettazione di questo stadio è stata sfruttata la funzionalità dell’integrato INA111, la cui conformazione circuitale interna è presentata nella Figura II.14. [34,35]

Il terminale 5, di riferimento per l'uscita, è posto a massa. Si tratta della configurazione tipica dell’amplificatore differenziale da strumentazione, che è particolarmente adatto per l'uso nel campo delle misure elettroniche e nelle strumentazioni professionali.

La sua struttura è derivata dall'amplificatore differenziale semplice: rispetto a questo presenta due operazionali in più, montati in configurazione buffer sui due ingressi, che da un lato aumentano la resistenza di ingresso, dall'altro permettono di calibrare l'amplificazione del segnale differenziale d'ingresso (VIN+-VIN-) variando il valore del solo componente RG.

La relazione tra tensione di uscita e tensione differenziale di ingresso è data da:

V

OUT=

1

50 k

R

G

⋅

V

IN+

−

V

IN-

(II.20)Si può, quindi, regolare facilmente il guadagno agendo sulla resistenza RG di calibrazione.

Figura II.14: struttura interna dell'amplificatore per strumentazione INA111.

Dallo stadio intermedio sono prodotti i segnali A e B che andranno in ingresso all’integrato. Il segnale A risulta dall’amplificazione della differenza tra la tensione di segnale e quella di riferimento:

A=GD[VSt−VRt] (II.21)

Si noti che questa operazione di sottrazione, eseguita su due segnali sincroni modulati in ampiezza, serve unicamente per poter aumentare l'amplificazione di Vs(t), che contiene l'informazione sulla temperatura del target, senza incorrere nella saturazione dell'uscita del differenziale.

Il segnale B corrisponde invece alla tensione di riferimento amplificata

B=GRVRt (II.22)

I segnali in ingresso al circuito integrato devono essere in fase, affinché l’operazione di demodulazione sincrona avvenga in maniera adeguata.

Perché i segnali restino in fase, deve essere garantito un allineamento ottico tale che le ampiezze delle modulazioni soddisfino la seguente relazione:

∣V

S∣∣V

R∣

(II.23)A ciò si provvede con la procedura di calibrazione ottica descritta nel paragrafo II.2.1.1 . Nel caso contrario i segnali entrano nel circuito integrato sfasati di π.. Anticipiamo l'espressione della VOUT, che è la tensione di uscita dell'integrato del terzo stadio:

V

OUT=R

2I

REFD[A t]

D[B t]

(II.24)dove l'operatore D[] indica l'operazione di demodulazione con la quale i segnali sono riportati in banda base, R2 è la resistenza che impone il guadagno di uscita dell'integrato, e IREF è una corrente di riferimento prodotta dall'integrato stesso.

II.2.2.3 Stadio di demodulazione e di normalizzazione

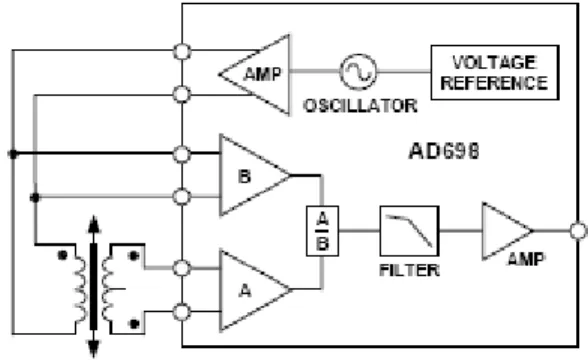

Per questa parte di elaborazione è stata sfruttata la funzionalità del circuito integrato AD698, prodotto da Analog Devices, che è stato progettato specificatamente per il pilotaggio e la rivelazione di un trasformatore LVDT

(Linear Variable Differential Transformer) e che genera in uscita un segnale elettrico proporzionale allo spostamento del nucleo mobile rispetto alla sua posizione di riposo. Uno schema a blocchi dell’AD698 con un LVDT collegato al relativo input è mostrato nella Figura II.15

Normalmente, la bobina costituente il primario viene eccitata tramite una sinusoide di riferimento generata dall’oscillatore locale. La tensione attraverso la serie del secondario è funzione di quanto il nucleo si è spostato rispetto alla sua posizione centrale. L’informazione sul senso del movimento è contenuta nella fase dell'uscita.

Per il pilotaggio, la struttura dell’AD698 prevede un oscillatore sinusoidale e un amplificatore di potenza. Un circuito divisore a variazione di duty cicle determina il rapporto tra la tensione demodulata del segnale prelevato sul secondario, che contiene, nell’ampiezza, l’informazione sullo spostamento, e la tensione demodulata di pilotaggio (A/B), in modo da neutralizzare gli effetti sull'uscita derivanti da variazioni della componente fondamentale di quest'ultima. Un filtro amplificatore viene utilizzato per estrarre l'informazione sulla divisione contenuta nel duty cicle e per regolare l'ampiezza di uscita del segnale. Per annullare l’eventuale sfasamento del primario rispetto al secondario, che non consentirebbe il buon esito dell’operazione di demodulazione, una rete di compensazione può essere implementata per aggiungere un anticipo o un ritardo di fase al segnale A. Lo schema a blocchi funzionali dell'AD698 è indicato nella Figura II.16.

Nel presente caso, abbiamo sfruttato le peculiarità di questo integrato per svolgere contestualmente le operazioni di demodulazione e normalizzazione della tensione proveniente dal fotodiodo cosiddetto di segnale, VS, rispetto alla tensione di riferimento VR, che contiene l'informazione relativa alla potenza ottica emessa dal

Figura II.15: schema a blocchi dell’AD698, con LVDT di riferimento.

laser, come abbiamo già spiegato parlando del piano ottico (paragrafo II.2.1.1 ). Così facendo, è possibile svincolarsi largamente dal rumore introdotto nella misura dalle variazioni di potenza del laser, che sono, è vero, di entità molto piccola, ma paragonabile per ordine di grandezza alla variazione della potenza della luce riflessa conseguente ai cambiamenti di temperatura del target che intendiamo misurare.

Il segnale DC ottenuto in uscita è dato dalla seguente relazione:

V

OUT=R

2I

REFG

DV

S−

V

R

G

RV

R(III.25)

dove con VS e VR abbiamo indicato i segnali risultanti dalla demodulazione di VS(t) e VR(t); questa posizione verrà mantenuta anche nel prosieguo.

Per quanto riguarda la sensibilità, rispetto alle variazioni di temperatura, della tensione di uscita, si ottiene che

V

OUT=

V

0V

RG

DG

R⋅

V

S (II.26) V0 è nota:V0=IREFR2=500 A⋅200 k =100V (II.27) Supponendo che: VR=100mV , GD=100,GR=10 (II.28) si ricava che VOUT=10 4 VS (II.29)

Se in fase sperimentale si rileva che la variazione del segnale riflesso in funzione della temperatura del target sia tale che:

V

S

T

=10 V /° C

(II.30)Si ottiene una sensibilità in uscita pari a

V

OUT

T

=100 mV /°C

(II.31)su cui è possibile agire regolando opportunamente alcuni parametri. In particolare, si può:

• ridurre VR, regolando la frazione di potenza ottica incidente sul fotodiodo di riferimento;

• ridurre GR, il guadagno dell’amplificatore differenziale nel ramo relativo al segnale di riferimento, agendo sulla RG di calibrazione;

• aumentare GD, il guadagno del segnale differenziale (VS-VR), agendo sulla RG di calibrazione;

• aumentare V0, scegliendo per R2 un valore opportuno.

Banda del sistema

La larghezza di banda desiderata B è funzione dei condensatori C2, C3 e C4 di Figura II.16. I valori di queste capacità devono essere nominalmente uguali.

Dai data sheet dell'AD698 si ricava che:

Se larghezza di banda desiderata è di 10KHz, allora i condensatori suddetti devono essere dimensionati sulla base della seguente relazione:

C2 = C3 = C4 = 10-4 F Hz/10 kHz = 10nF (II.33)

Tuttavia, ad un aumento di banda corrisponde un analogo aumento del ripple presente sull'uscita come residuo della modulazione d'ingresso, come indicano gli andamenti mostrati nella Figura II.17. Le curve riportate sono relative ad un valore di frequenza di modulazione pari a 10 kHz, e sono parametrizzate per due distinti valore della capacità in parallelo alla resistenza di settaggio del guadagno d'uscita R2 (anch'essa visibile in Figura II.16). Si conclude che nel dimensionamento dei condensatori, e quindi nella scelta della banda operativa del sistema, bisogna tener conto di queste considerazioni e decidere sulla base di un compromesso; nel presente caso abbiamo optato per la maggior banda possibile, pari a 15 kHz, in quanto limitati a monte dalla massima frequenza di modulazione della luce ottenibile con il driver in corrente del laser.

Dipendenza della tensione di uscita da effetti parassiti della temperatura sui componenti

Esaminiamo ora gli effetti sulla tensione di uscita della variazione del valore di componenti circuitali dipendenti dalla temperatura ambiente. Tali effetti, a causa dell'amplificazione complessiva introdotta dai tre stadi del sistema, potrebbero

Figura II.17: ampiezza del ripple in uscita dall'AD698 in funzione del valore delle capacità di filtraggio.

rivelarsi significativi, anche se le cause che li hanno prodotti all'origine fossero di entità apparentemente trascurabile. A tal fine, focalizziamo la nostra attenzione sulla dipendenza dalla temperatura della resistenza di reazione RS del primo stadio, l'operazionale in configurazione transresistiva. La scelta è ricaduta su questo componente perché, appartenendo al primo stadio di amplificazione, le variazioni che subirà nel suo valore saranno ulteriormente amplificate dai due stadi a valle; in questo modo, pur trascurando per semplicità la dipendenza dalla temperatura di tutti gli altri componenti, potremo avere una idea dell'ordine di grandezza del disturbo alla fine della catena di rivelazione. Dalla II.25:

V

OUT=R

2I

REFG

DV

S−

V

R

G

RV

R(II.34)

Con R2 = 200 KΩ, Iref = 500μA, ed esplicitando la dipendenza di VS e VR dalle fotocorrenti IS ed IR e dalle transresistenze RS ed RR otteniamo:

V

OUT=100⋅

G

D⋅

V

S

T−V

R

G

R⋅V

R=100⋅

G

D⋅[R

S

TI

S−R

RI

R]

G

R⋅

R

RI

R(II.35)

Il coefficiente di temperatura tipico di una resistenza vale 100 ppm, parti per milione, ovvero, da definizione:

∂R

s∂

T

⋅

1

R

S=100⋅10

−6° C

−1≡

(II.36)Nell'ipotesi, comunemente verificata per normali variazioni di temperatura, che la dipendenza sia di tipo lineare, abbiamo:

∂

V

OUT∂

T

=100⋅

G

DG

R⋅

I

SR

RI

R⋅

∂

R

ST

∂

T

=100⋅

G

DG

R⋅

I

SR

RI

R⋅

R

S (II.37) Nell'ipotesi in cui GD=100, GR=10, RR=330Ω, RS=1000Ω, IS≈IR (tutti valori plausibili riscontrati in fase sperimentale) otteniamo la dipendenza della tensione di uscita dalla temperatura tramite la resistenza RS:∂

V

OUTQuesto dato, a causa della semplificazione worst case effettuate, è sicuramente maggiorato rispetto alla realtà sperimentale, ma ci indica lo stesso come il circuito necessiti di un sistema di termostatazione per stabilizzare la sua temperatura ed evitare effetti di questo tipo, che potrebbero falsare completamente i risultati delle misure. La scheda di elaborazione, quindi, è stata opportunamente inscatolata e termostatata con un sistema a celle di Peltier reazionato e supportato da un dissipatore attivo, come mostrato in Figura II.18, in modo da contenere le derive della temperatura ambiente sulle variazioni della tensione di uscita.

Figura II.18: termostatazione della scheda di elaborazione analogica.

Da misurazione effettuate è stato verificato come le variazioni della temperatura all'interno della scatola si attestino intorno al centesimo di grado. Per cui, confrontando la II.31, che indica la dipendenza della tensione di uscita dalle variazioni di temperatura del target, con la II.38 calcolata per ΔT=10m°C, otteniamo che il rumore introdotto sulla tensione di uscita a causa della non perfetta termostatazione della scheda è equivalente ad una variazione della temperatura del target di 3 centesimi di grado.

Circuito stampato

Il circuito a tre stadi descritto nel paragrafo II.2.2 è stato realizzato in tecnologia SMD ( Surface Mount Device). In Figura II.19 è possibile vederne il layout, mentre in Figura II.20 abbiamo riportato una fotografia della scheda finale con i componenti principali evidenziati in rosso: sono visibili:

• i connettori di alimentazione;

• i connettori per la connessione dei fotodiodi;

• il primo stadio a transimpedenza, realizzato con operazionali TL082; • il secondo stadio realizzato con amplificatori per strumentazione INA111,

coi relativi trimmer per la regolazione dei guadagni GD e GR;

• il terzo stadio, realizzato con l'integrato AD698 per la demodulazione e la normalizzazione del segnale ottico riflesso dal target.

Figura II.19: layout del circuito stampato.

Le viti di fissaggio presenti agli angoli della scheda servono per permetterne il bloccaggio sul fondo del contenitore metallico termostatato descritto nel paragrafo precedente, con gli opportuni accorgimenti di accoppiamento termico, consistenti nell'utilizzo di una adeguata pasta termoconduttiva (specifica per assemblaggi elettronici di potenza) fra le superfici poste a contatto.

Figura II.20: realizzazione finale del circuito stampato con indicazione dei componenti principali.

II.3 Misure sperimentali

II.3.1 Misure statiche e calibrazione

Per il processo di calibrazione e di calcolo sperimentale del coefficiente di termoriflessione, il campione sotto esame è stato montato su un sistema di termostatazione liquido-stabilizzato, di cui parleremo più dettagliatamente in seguito.

La struttura di test, mostrata in Figura II.21, è costituita dal target descritto nel paragrafo II.2.1.2 posto su di un blocchetto quadrato di allumina, caratterizzato dalle medesime dimensioni laterali. Per garantire il buon accoppiamento termico dell’intera struttura con la base termostatata e tra gli strati posti a contatto, è stata impiegata una pasta termoconduttiva specifica per assemblaggi elettronici di potenza.

L1 ed L2 in figura corrispondono agli spessori degli strati, e valgono rispettivamente 1∙10-3m e 7∙10-3m; le dimensioni laterali H sono di 23∙10-3m.

Le misure sono state effettuate in ambiente buio, per eliminare l’interferenza dei cambiamenti di luce ambientale che, nonostante il procedimento di modulazione e demodulazione del segnale luminoso impiegato per reiettare anche questo disturbo, influiscono ancora debolmente sul segnale di uscita.

Inoltre, la struttura sotto esame è stata fissata sulla base termostatata mediante incastri metallici, dotati degli opportuni accorgimenti di isolamento, ancorati ad appositi sostegni avvitati nei fori ricavati sulla superficie della base rame. Ciò per evitare che i risultati della fotorivelazione venissero falsati da microspostamenti dovuti alle variazioni di viscosità della pasta termoconduttiva, che è funzione della sua temperatura.

II.3.1.1 Ottenimento del coefficiente di termoriflessione

Esaminiamo la definizione del coefficiente di termoriflessione k di un dato materiale:

k=

∂

R

∂

T

⋅

1

R

(II.39)Nella formula II.39 compare a denominatore il coefficiente di riflessione R. Nel caso in esame il target impiegato per le misure è ricoperto da un sottile strato di Alluminio, il cui coefficiente di riflessione R teorico è pari a 0,45. Tuttavia, si tratta di un parametro che dipende fortemente dalle condizioni superficiali, ovvero dallo stato chimico fisico della superficie e dalla presenza o meno di ossido naturale (Al2O3). Tuttavia, sfruttando alcune osservazioni analitiche è possibile ricavare ugualmente il coefficiente di termoriflessione a prescindere dalla conoscenza di R, ed è ciò che ci accingeremo a fare in questo caso.

Al momento della misura di calibrazione, i valori impiegato per le resistenze RS ed RR del primo stadio risultavano pari rispettivamente a 1 kΩ e 330 Ω. La Tabella II.1 riporta i segnali di uscita dello stadio a transimpedenza in valore efficace, per entrambi i canali di rivelazione, al variare della temperatura. Le variazioni di temperatura, come accennato, sono state ottenute ponendo il target su una basate termostatica a controllo numerico, variandone la temperatura e attendendo che la struttura raggiungesse una condizione di equilibrio.

VSIGN è la tensione relativa al fotodiodo di segnale, mentre VREF è quella relativa al fotodiodo di riferimento; si noti come quest'ultima non cambi il suo valore, a dimostrazione della buona stabilità in potenza del laser durante l'intervallo

temporale in cui abbiamo effettuato le misure (circa mezz'ora).

T_nominale[°C] VSIGN [mV] VREF [mV]

15 28,79 19,85

20 28,84 19,85

25 28,87 19,85

30 28,9 19,85

Tabella II.1: segnali in tensione a valle dello stadio a transimpedenza per il fotodiodo di segnale (VSIGN) e per il fotodiodo di riferimento (VREF) al variare della temperatura del

target.

Note le resistenze RS ed RR, è immediato calcolare le fotocorrenti, che riportiamo nella Tabella II.2.

T_nominale[°C] ISIGN [μA] IREF [μA]

15 28,79 60,15

20 28,84 60,15

25 28,87 60,15

30 28,9 60,15

Tabella II.2: correnti del fotodiodo di segnale (ISIGN) e del fotodiodo di riferimento (IRIF) al

variare della temperatura del target.

Dai datasheet a disposizione, relativi ai fotodiodi utilizzati, si ricava un valore di responsività per λ=850 nm pari a 0.4 A/W; la responsività, come noto, è il coefficiente che lega, in diretta proporzionalità, la fotocorrente e la potenza ottica incidente sull'area attiva. In Tabella II.3 abbiamo riportato i dati di potenza ottica incidente sul fotodiodo di segnale PSIGN e di riferimento PREF al variare della temperatura del target ricavati tramite il coefficiente di responsività.

Per variazioni di temperatura contenute, possiamo considerare il coefficiente di termoriflessione II.39 lineare:

k≈

R

T

⋅

1

T_nominale[°C] PSIGN [μA] PREF [μA]

15 71,97 150

20 72,1 150

25 72,17 150

30 72,25 150

Tabella II.3: potenza ottica incidente sul fotodiodo di segnale (PSIGN) e sul fotodiodo di

riferimento (PREF) al variare della temperatura del target.

Per definizione, il coefficiente di riflessione è pari a:

R T=

P

RIFLESSA

T

P

INCIDENTE(III.41)

A causa della non perfetta collimazione del raggio laser, delle riflessioni spurie, della non idealità delle lenti e degli elementi del circuito ottico, solamente una porzione η (<1) della potenza riflessa arriva al fotodiodo di segnale; possiamo quindi scrivere:

PSIGNT =⋅PRIFLESSAT (III.42)

da cui è immediato ricavare:

PRIFLESSAT=PSIGNT / (III.43)

unendo la III.43 con la III.41 otteniamo:

R T=

P

SIGNT

⋅

P

INCIDENTE(III.44)

Supponendo di conoscere il valore di R(T) e di PSIGN(T) per una temperatura di riferimento T0 è immediato ricavare il valore di PINCIDENTE:

P

INCIDENTE=

P

SIGNT

0

⋅R T

0

che sostituita nella III.44 fornisce:

R T=

R T

0P

SIGNT

P

SIGNT

0

(III.46)

Sulla base della III.46 procediamo ora al calcolo del coefficiente di termoriflessione k secondo la III.40:

k≈

R

T

⋅

1

R

T=

R T−R T

0

T−T

0⋅

1

R

T

0=

=

[

R T

0P

SIGNT

P

SIGNT

0

−

R T

0

]

⋅

1

T−T

0⋅R T

0

=

[

P

SIGNT

P

SIGNT

0

−1

]

⋅

1

T−T

0

(III.47)Abbiamo così dimostrato come si possa ottenere il coefficiente di termoriflessione prescindendo da elementi la cui conoscenza è difficoltosa da ottenere, quali il coefficiente di riflessione netto del materiale, la porzione di luce laser che va dispersa dal target al fotodiodo di rivelazione, la potenza della luce incidente sul bersaglio. Gli unici elementi necessari sono l'entità della potenza sul fotodiodo di segnale per una coppia di temperature, e il salto termico fra le due temperature medesime, tutti dati di cui possiamo disporre dalla Tabella II.3. In realtà abbiamo seguito una procedura leggermente più accurata ma del tutto equivalente, trovando la retta interpolante per i dati di Tabella II.3 e ricavando il coefficiente di termoriflessione dalla pendenza interpolata di PSIGN rispetto a T, ottendendo un valore pari a 2,538∙10-5 °C-1.

Questo valore è congruente con quanto trovato in [29], in cui, tra i risultati ottenuti dagli esperimenti effettuati su target di alluminio, è indicato un κ pari a (2,55+/-0,15)∙10-5 °C-1. Ciò fornisce una sorta di validazione delle misure statiche e una indicazione della bontà dell’implementazione sperimentale adottata e fin qui descritta.

II.3.1.2 Ottenimento del coefficiente di conversione tensione-temperatura

Nella Tabella II.4 sono riportati i dati di tensione di uscita dalla scheda elettronica in funzione della temperatura del target, utilizzati per la calibrazione della sensibilità. La relativa curva di calibrazione è riportata in Figura II.22.

T_nominale[°C] Vout [V] 15 -2,3 20 -1,594 25 -0,6 30 0,3 35 0,993

Tabella II.4: dati di calibrazione: tensione in uscita dalla scheda in funzione della temperatura del target.

Figura II.22: curva di calibrazione.

Interpolando i dati sperimentali con un fitting di tipo lineare, si ottiene un dato di sensibilità pari a 169,6 mV/°C, assolutamente in linea con quanto ci aspettavamo dalle considerazioni preliminari esposte nel paragrafo II.2.2.3 (formula II.31).

II.3.2 Misure dinamiche

II.3.2.1 Metodo TRAIT per l'elaborazione dei transitori e condizioni per la sua applicabilità

Una volta ricavato il coefficiente di conversione del sistema in mV/°C, possiamo passare all'acquisizione e alla digitalizzazione (effettuate tramite una scheda ADC collegata ad un personal computer) di un transitorio di temperatura ΔT(t) del campione sotto esame, innescato da un gradino di potenza dissipato sulla resistenza superficiale diffusa del bersaglio. La curva numerica così ottenuta verrà poi elaborata via software tramite una procedura chiamata TRAIT (Thermal Resistance Analisys by Induced Transient) [14,15], che ci consentirà di ricavare informazioni sulle caratteristiche termiche del campione.

Figura II.23: setup sperimentale utilizzato per soddisfare le condizioni richieste per l'applicazione del metodo TRAIT.

L’apparato di misura per la rilevazione dei transitori termici, mostrato schematicamente in Figura II.23, deve essere organizzato in maniera tale da soddisfare le condizioni teoriche di applicazione del metodo TRAIT [17], che sono le seguenti:

1. presenza di un termostato o pozzo termico a temperatura costante sul quale alloggiare il dispositivo;

2. flusso termico quanto più possibile monodimensionale e dipendente solo dal fenomeno della conduzione;

3. possibilità di realizzare un gradino di potenza di valore noto e di forma praticamente ideale;

4. la potenza deve essere generata sulla sommità della struttura e rivelata nel medesimo punto.

L'ultimo requisito è automaticamente soddisfatto per la conformazione del bersaglio e per la modalità di acquisizione della temperatura; sugli altri tre articoleremo una breve discussione nei sottoparagrafi seguenti.

Flusso termico monodimensionale e dipendente dalla sola conduzione

La garanzia di avere un flusso termico conduttivo praticamente monodimensionale è data dalla struttura del campione sotto esame, composta dalla sovrapposizione di strati aventi le medesime dimensioni laterali; l'iniezione della potenza, inoltre, avviene per il tramite di una resistenza diffusa che si trova sulla sommità e che occupa la maggior parte dell'area a disposizione. A tale riguardo, gli effetti di bordo nella distribuzione del flusso si esauriscono pochi μm al di sotto della resistenza e sono del tutto trascurabili. Per eliminare le modalità di trasmissione del calore non desiderate, il sistema di misura è stato collocato in una campana di vetro schermata, che impedisce all'irraggiamento proveniente dall'esterno, in particolare a quello solare, di penetrare. È presente inoltre una pompa rotativa collegata alla campana che produce un grado di vuoto sufficiente ad evitare che avvengano scambi termici per convezione.

Pozzo termico a temperatura costante

Per termostato si intende un corpo capace di mantenere costante la sua temperatura indipendentemente dal flusso termico che lo attraversa. Per realizzare un pozzo termico per l'alloggiamento del dispositivo sotto misura dal comportamento il più vicino possibile a quello di un termostato ideale, abbiamo sfruttato una base di rame di 15x15x3cm3 provvista di cave per la circolazione di liquido refrigerante, collegata ad uno scambiatore di calore a controllo digitale capace di regolare la temperatura del liquido con una accuratezza di 0,01°C (Haake F6).

Generazione del gradino di potenza

Per indurre una dissipazione di potenza a gradino sulla resistenza del bersaglio abbiamo sfruttato un IGBT montato in configurazione a inverter, con il carico posto fra il drain e l'alimentazione, come mostrato in Figura II.24. La tensione di pilotaggio del gate del transistore è fornita da un generatore di funzioni. La fotografia di Figura II.25 mostra una visuale dell'apparato di misura completo. Sulla sinistra possiamo vedere lo scambiatore di calore connesso con tubi coibentati alla base di rame, sulla quale è alloggiato il campione oggetto delle misure, sovrastato dal piano ottico in Alluminio. La campana di vetro, connessa alla pompa rotativa visibile in fondo a sinistra, è sprovvista della succitata schermatura per finalità illustrative. I cavi elettrici per l'alimentazione della resistenza e del laser e per l'uscita dei segnali dei fotodiodi sono veicolati all'interno della campana tramite dei passanti da vuoto. Figura II.24: circuito per la generazione del gradino di potenza.

II.3.2.2 Elaborazione di un transitorio termico tramite il metodo TRAIT Presentiamo ora l'elaborazione numerica di un transitorio di esempio.

Imponendo sull'IGBT una tensione VGS tale da far scorrere una corrente IDS pari a 1,6A, la resistenza così pilotata dissipa un gradino di potenza di ampiezza ΔP pari a 6,25W. Si è osservato e rilevato, con l’ausilio dell’oscilloscopio digitale in uso, un’escursione di tensione ΔVout di circa 150mV. Dai dati di calibrazione ricavati nel paragrafo II.3.1.2 (Δvout/ΔT=169,6 mV/°C) è immediato ricavare l’escursione termica ΔT corrispondente. Infatti:

Δvout=167,9∙10-3V (III.48)

da cui

ΔT=0,99°C (III.49)

Il transitorio termico, normalizzato ad una dissipazione di potenza di 1W, è riportato nella Figura II.26, dove è mostrato anche il risultato della ricostruzione della curva tramite il metodo di deconvoluzione implementato dal TRAIT, che riesce a scomporla nella somma degli esponenziali da cui è costituita. Tramite questa elaborazione, è stato possibile individuare tre esponenziali costituenti il transitorio, ciascuno caratterizzato da una propria ampiezza e da una propria costante di tempo. Il circuito termico equivalente, utilizzabile per procedure di fast thermal modeling, è quindi composto da tre celle di Cauer RC, ognuna delle quali è rappresentativa del contributo alla conduzione termica di un settore fisico, o dominio termico, in cui è stato suddiviso il sistema. In generale, non vi è corrispondenza netta tra i domini termici e gli strati massivi o interfacciali che compongono la struttura: il contributo termico di uno strato può essere incluso in uno o più dominî, o, viceversa, ciascun dominio può rappresentare il contributo di uno o più strati.

La rete di Cauer equivalente è riportata in Figura II.27, assieme al valore delle resistenze e capacità che la compongono; nella Figura II.28 è riportata una raffigurazione a istogrammi delle stesse grandezze procedendo dalla sommità della struttura (da sinistra) fino al pozzo termico (verso destra). La Figura II.29 invece mostra le temperature stazionarie lungo i nodi del circuito (sotto), ciascuno corrispondente al bordo di un dominio termico, appaiate coi rispettivi valori di resistenza termica (sopra).

Figura II.27: rete di Cauer rappresentativa della struttura in esame, coi valori dei parametri delle celle RC.

Figura II.26: transitorio termico acquisito con relativo filtraggio e fitting TRAIT.

II.3.3 Confronto tra i risultati sperimentali e quelli teorici

Il risultato sperimentale di resistenza termica complessiva della struttura analizzata è stato confrontato con quello ottenuto per via simulativa tramite il programma DJOSER. Per ogni strato sono stati definiti i seguenti parametri:

• conducibilità termica; • dimensioni laterali; • spessori;

• resistenze specifiche di contatto.

La Figura II.30 riporta sezione e pianta del modello utilizzato, i cui dati sono riassunti nella Tabella II.5.

Le resistenze termiche di contatto sono state dimensionate ricorrendo a valori ottenuti tramite procedure standard [11]. I riferimenti di temperatura sono due: la temperatura ambiente Ta e la temperatura T0 del termostato. I contributi di convezione e irraggiamento sono stati trascurati, coerentemente con le condizioni sperimentali di misura. Le forma delle isole di dissipazione di potenza, corrispondenti alle resistenze diffuse sulla sommità del bersaglio, è stata riprodotta in modo assolutamente fedele, ed è visibile in Figura II.31. L'entità della potenza

Figura II.28: istogrammi di resistenza (sopra) e capacità termica (sotto) per

ogni cella RC equivalente trovata.

Figura II.29: istogrammi di resistenza termica (sopra) in corrispondenza colle temperature incrementali per ogni cella

dissipata è stata posta pari a 1W, in maniera tale da ricavare direttamente il valore della resistenza termica globale dal dato di temperatura riscontrato, come da definizione.

In Figura II.32 e II.33 possiamo vedere la mappa termica per lo strato superiore e per quello inferiore della struttura. I profili di temperatura lungo gli assi mediani orizzontale e verticale sono riportati invece in Figura II.34

La temperatura media calcolata sulle isole di dissipazione della potenza è pari a 0,182 °C/W, e coincide col valore di resistenza termica globale. È immediato verificarne la perfetta congruenza col valore di resistenza termica misurato tramite termoriflessione, pari a 0,1813 °C/W.

Figura II.30: sezione e pianta del modello termico utilizzato nelle simulazioni.

Tabella II.5: dati utilizzati nella simulazione del modello.

Figura II.32: distribuzione 2D e 3D di temperatura per lo strato superiore del modello.

II.3.4 Problematiche riscontrate e loro superamento

Nonostante i numerosi transitori acquisiti, di cui quello sopra riportato rappresenta solamente un esempio, la loro elaborazione tramite il software TRAIT è stata assai difficoltosa a causa del basso rapporto segnale/rumore inerente, che non ha permesso di estrarre più di tre costanti di tempo termiche; di conseguenza, i domini termici equivalenti individuati, caratterizzati ciascuno da un valore di resistenza e capacità termica, sono limitati a tre.

Questo risultato, pur in linea colle prestazioni di altri sistemi di elaborazione numerica meno raffinati, è comunque ben al di sotto di quanto è possibile ottenere dal TRAIT con un transitorio con rapporto segnale rumore adeguato, ossia 8 costanti di tempo di media, con un massimo di 12 ottenute dalle misure di impedenza termica dei laser a diodo. Il rumore misurato, a valor medio nullo, è costituito da treni di impulsi rettangolari di duty cycle variabile, e non è stato

Figura II.34: profili di temperatura per l'asse mediano orizzontale (in alto) e verticale (in basso), per gli strati superiore ed inferiore del

possibile filtrarlo per non andare a distorcere i contenuti frequenziali proprî delle costanti di tempo più veloci, ossia quelle necessarie ai fini di una caratterizzazione sufficientemente accurata di un dispositivo.

Ricerche bibliografiche estese, unitamente all'esame del segnale direttamente proveniente dal fotodiodo di segnale con analizzatori di spettro e oscilloscopi, hanno consentito di identificare l'origine di tale rumore nella cosiddetta frequenza di self-pulse dei laser a semiconduttore, la cui banda, incentrata generalmente intorno alle centinaia di Khz, può estendersi per decine di Khz, ed ha caratteristiche dipendenti dalla potenza ottica del laser stesso. È stato inoltre riscontrato che la presenza di questo rumore porta il laser a lavorare in una zona ad alta instabilità, massimizzando la sua sensibilità a vibrazioni meccaniche provenienti dall'esterno e veicolate dal pavimento, ed introducendo così un ulteriore rumore alle basse frequenze chiaramente visibile in Figura II.26.

Per evitare l'insorgenza di questo fenomeno è necessario evitare per quanto possibile che rientri in cavità ottica una porzione anche molto bassa (dell'ordine del per mille) di radiazione emessa, in questo caso riflessa dal target e dagli elementi del circuito ottico. A tale fine, il target è stato opportunamente diaframmato per minimizzare le riflessioni per diffusione; il montaggio “sfalsato” del circuito ottico, cui è già stato accennato in precedenza, ha ulteriormente giovato allo scopo, deflettendo le riflessioni spurie il più lontano possibile dall'area attiva. Un ultimo contributo è stato dato dalla configurazione ottimale dell'angolo di polarizzazione delle lamine a lambda quarti e lambda mezzi, posizionati reciprocamente in modo tale da realizzare un isolamento monodirezionale dell'area di emissione luminosa. Grazie a questi accorgimenti il fenomeno è stato notevolmente ridimensionato, non tanto però da consentirci di raggiungere i risultati sperati. Anche il tentativo di ridurre il rumore alle basse frequenze indotto dalle vibrazioni meccaniche, consistente nel montare l'intero apparato di misura, comprensivo della campana da vuoto, su una speciale gomma antivibrante opportunamente caricata, si sono rivelati infruttuosi.

Attualmente è allo studio un montaggio che preveda l'inserimento di un diodo ottico vero e proprio fra il laser e il resto del circuito ottico, cosa che dovrebbe aumentare l'isolamento di altri 60 db, eliminare l'instabilità alle basse frequenze e consentirci di entrare finalmente nella fase definitiva di presa dati.