28

-2. La tecnica della clinciatura

2.1 Introduzione

La clinciatura è un metodo di unione permanente di lamiere a freddo. Il punto di clinciatura è prodotto dall’interazione di una matrice e di un punzone che determinano l’assemblaggio per deformazione.

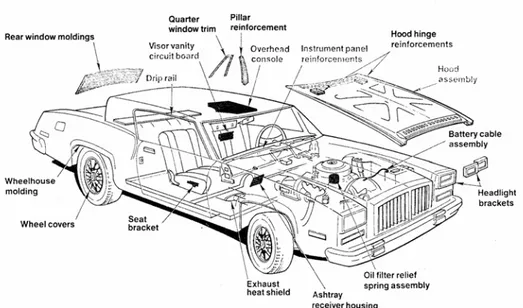

La tecnologia delle unioni clinciate non è un’invenzione recente, essendo stato rilasciato il primo brevetto in Germania nel 1897 [6]. Tuttavia la clinciatura non è stata utilizzata su scala industriale prima degli anni ottanta. Da allora il suo sviluppo è stato molto rapido ed oggi, grazie al suo basso costo e alla sua flessibilità, viene intensivamente utilizzata in molteplici campi, quali l’industria automobilistica, l’industria metallurgica, quella delle costruzioni, nonché per la realizzazione di equipaggiamenti elettronici, ventilatori e condizionatori d’aria.

Il settore in cui più di ogni altro le unioni clinciate vengono utilizzate è senza dubbio quello automobilistico essendo la clinciatura un procedimento che permette di unire, con ottimi risultati, materiali diversi, di diverso spessore, pretrattati, rivestiti e, in generale, materiali, quali l’alluminio o le leghe leggere, caratterizzati da una scarsa saldabilità, ovvero materiali difficilmente saldabili se non a costi molto elevati.

29

-2.2 Classificazione delle unioni clinciate

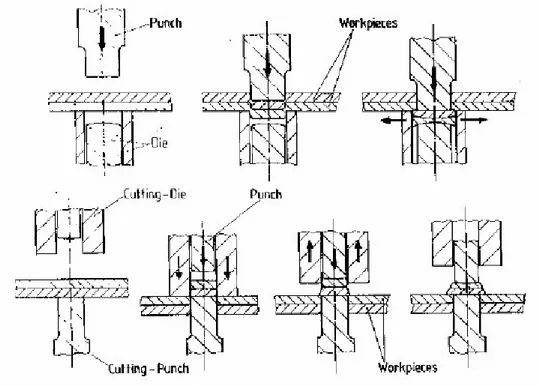

La classificazione delle unioni clinciate può essere realizzata in molteplici modi a seconda dell’aspetto che più interessa evidenziare. Un criterio generale è quello proposto da S. Gao e L. Budde [8], che prevede una distinzione tra:

¾ unioni clinciate senza apporto di materiale ausiliario; ¾ unioni clinciate con apporto di materiale ausiliario.

Figura 2.2 - Classificazione delle unioni clinciate secondo S. Gao e L. Budde [8].

Dalla precedente classificazione si osserva che nell’ambito delle unioni che non necessitano di materiale ausiliario può essere fatta l’ulteriore distinzione tra:

¾ shear clinching; ¾ press clinching.

Nel primo caso le parti da assemblare vengono tagliate e in seguito ricalcate insieme, mentre nel secondo un punzone preme sulla superficie del pezzo superiore tra quelli da unire deformandolo localmente e spingendo così il materiale in una matrice sottostante di forma opportuna senza che si verifichi alcun taglio.

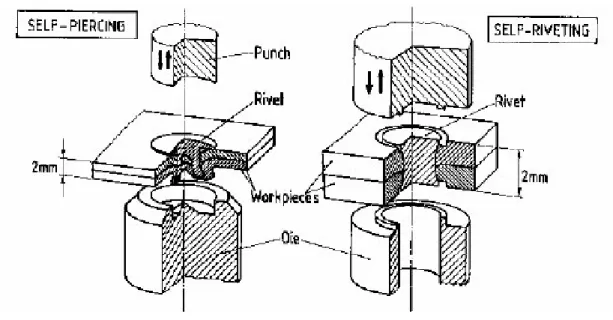

Sempre dalla figura 2.2 si osserva che anche per le unioni che necessitano di materiale ausiliario può essere fatta una ulteriore distinzione tra:

¾ self piercing; ¾ self riveting.

30 -Il vantaggio comune di queste due tecniche è che i pezzi in lavorazione non necessitano di essere forati prima di iniziare il processo di unione, come invece avviene ad esempio con una normale rivettatura. Il materiale ausiliario, rappresentato essenzialmente da un rivetto, inizialmente assolve al compito di punzone penetrando lo strato superiore della lamiera e successivamente viene premuto dal punzone vero e proprio in una matrice di forma opportuna, posizionata al di sotto dei pezzi in lavorazione. Se il rivetto non penetra lo strato inferiore della lamiera posta sul lato matrice, ma solo gli strati interni, il metodo in esame è detto self piercing, altrimenti parleremo di self riveting (figura 2.3).

Figura 2.3 - Unioni clinciate con l'apporto di materiale ausiliario.

In funzione del processo di assemblaggio, le unioni clinciate possono anche essere classificate in:

¾ singolo stadio (“Single Stroke” );

¾ doppio stadio (“Double Stroke” ) [9,10].

Il processo a singolo stadio ha luogo quando un’interfaccia di connessione tra le due lamiere si forma durante una corsa continua, ovvero non interrotta, di un unico utensile, il punzone. Esso deforma le lamiere sovrapposte e profila plasticamente il

31 -materiale all’interno della cavità di una matrice sottostante, come illustrato nella metà superiore della figura 2.4.

Diversamente, sempre come evidenziato in figura 2.4, nel processo doppio stadio l’unione è ottenuta in seguito a successive operazioni di diversi utensili.

Figura 2.4 - Unioni a singolo stadio (sopra) e doppio stadio (sotto).

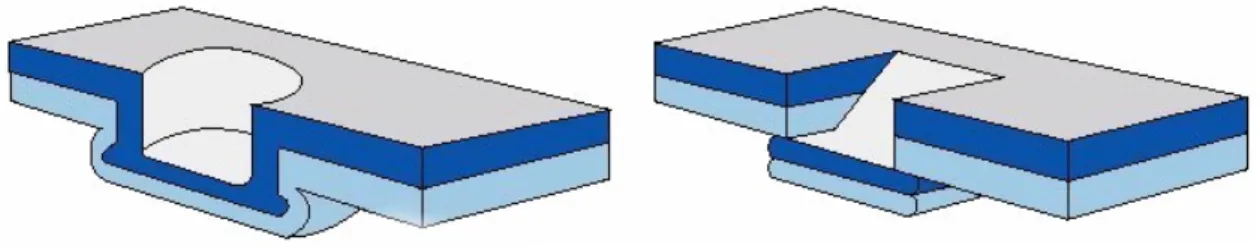

Un’ultima distinzione che si ritiene opportuno presentare, tralasciandone tuttavia molte altre, riguarda la geometria del punto, funzione della scelta degli utensili con cui il punto stesso viene realizzato.

Le soluzioni possibili sono molteplici, ma quelle che vengono maggiormente, se non esclusivamente, utilizzate sono due (figura 2.5):

¾ punto rotondo; ¾ punto rettangolare.

Nel caso di punto rotondo le lamiere che devono essere assemblate sono soggette soltanto ad una deformazione locale, senza nessun taglio: è garantita in questo modo la tenuta, e la resistenza statica è la stessa in tutte le direzioni nel piano della lamiera.

32 -Figura 2.5 - Clinciatura con punto rotondo e con punto rettangolare.

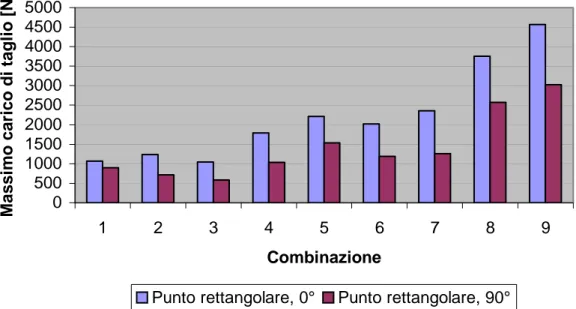

Il punto rettangolare invece, realizzato principalmente in presenza di materiali duri o fortemente incrudenti, come ad esempio gli acciai inossidabili, è prodotto in seguito all’azione combinata dei processi di taglio e deformazione. Non garantisce quindi la tenuta e presenta una resistenza statica a taglio variabile a seconda della sua inclinazione rispetto alla direzione del carico, come si può vedere, per differenti spessori delle lamiere, dalla figura 2.6 seguente [24].

Figura 2.6 - Resistenza statica a taglio del punto rettangolare in funzione della sua disposizione rispetto alla direzione del carico e allo spessore delle lamiere.

Da essa appare evidente che, passando da 90° a 0°, si ha una diminuzione della resistenza statica a taglio dell’unione. Tale riduzione non è costante con lo spessore delle lamiere ma, approssimativamente, risulta compresa tra il 20 e il 50 % del valore

33 -relativo alla condizione di punto normale all’asse di carico. Tale conclusione è tuttavia in contrasto con i risultati sperimentali determinati da J.P. Varis per acciai ad elevata resistenza strutturale [10]. Utilizzando nove combinazioni di spessori di lamiere, due differenti tipi di acciai e tre diverse tecnologie per la realizzazione del punto di clinciatura, Varis ha infatti verificato attraverso ben 469 prove sperimentali che, mediamente, un’inclinazione nulla del lato lungo del punto rispetto alla direzione di applicazione del carico (caso b di figura 2.6) fornisce un considerevole incremento del carico massimo di taglio rispetto al caso di un punto con il lato lungo posto perpendicolarmente alla direzione del carico (caso a di figura 2.6). Tale incremento sarà ovviamente variabile in funzione della scelta dei tre parametri sopra citati, ovvero spessore delle lamiere, materiale e macchina utilizzata per realizzare il punto stesso. A titolo di esempio si riportano di seguito, sotto forma grafica, i risultati ottenuti per le nove combinazioni di spessori delle lamiere, nel caso delle unioni realizzate con gli equipaggiamenti forniti da “Trumpf GmbH”.

0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 1 2 3 4 5 6 7 8 9 Combinazione M a ssi mo car ic o di t a gl io [ N ]

Punto rettangolare, 0° Punto rettangolare, 90°

Figura 2.7 - Massimo carico di taglio per punti rettangolari per nove combinazioni di spessori delle lamiere.

Nel particolare caso in esame l’incremento, in termini di carico di taglio massimo, fornito da un punto rettangolare realizzato a 0° rispetto alla direzione del carico, varia mediamente tra il 19,4% della prima combinazione, caratterizzata da lamiere entrambe

34 -di spessore pari a 0,55 mm, e l’87,4%, relativo alla combinazione numero sette, caratterizzata da lamiere di spessore 2 e 0,55 mm.

Analizzando sempre i risultati ottenuti da J.P. Varis si osserva inoltre che, a parità degli altri fattori, le unioni realizzate con punti rotondi permettono di ottenere un carico di taglio massimo maggiore rispetto a quelle con punti rettangolari per sei volte sulle nove analizzate in totale.

A titolo di esempio si riportano di seguito, sotto forma grafica, i risultati ottenuti per le nove combinazioni di spessori delle lamiere, nel caso delle unioni realizzate con gli equipaggiamenti forniti da “Attexor Equipments S. A.”.

0 1000 2000 3000 4000 5000 6000 7000 8000 1 2 3 4 5 6 7 8 9 Combinazione M a ssi mo car ic o di t a gl io [ N ]

Punto rotondo Punto rettangolare, 0°

Figura 2.8 - Massimo carico di taglio per punti rotondi e rettangolari per nove combinazioni di spessori delle lamiere.

Con riferimento alla figura precedente, i guadagni ottenuti dall’utilizzo di una unione con punto rotondo variano mediamente tra un massimo del 132,7% nel caso della prima combinazione di spessori delle lamiere (entrambe di 0,55 mm) e un minimo del 7,1% nel caso della combinazione numero 8 (lamiere di spessore 2 mm e 1 mm). Sulla base di quanto fino a qui detto riguardo le due diverse geometrie del punto di clinciatura si ritiene opportuno, nel seguito e salvo diversa indicazione, concentrare la nostra attenzione sulle unioni clinciate con punto rotondo piuttosto che rettangolare, indipendentemente dall’inclinazione di questo ultimo rispetto alla direzione di applicazione del carico.

35

-2.3 Vantaggi e svantaggi della clinciatura

Uno dei principali obbiettivi della tecnica di clinciatura è quello di salvaguardare i costi di produzione. Ciò è reso possibile dal fatto che la clinciatura, rispetto a tecniche di assemblaggio altenative, si caratterizza per:

¾ bassi costi di investimento; ¾ bassi costi operativi;

¾ assenza di costi per operazioni di preparazione dei pezzi, come ad esempio pre-forature, o di ripresa dopo l’assemblaggio;

¾ brevi tempi di produzione (circa un secondo);

¾ facilità d’uso e quindi nessuna necessità di manodopera qualificata.

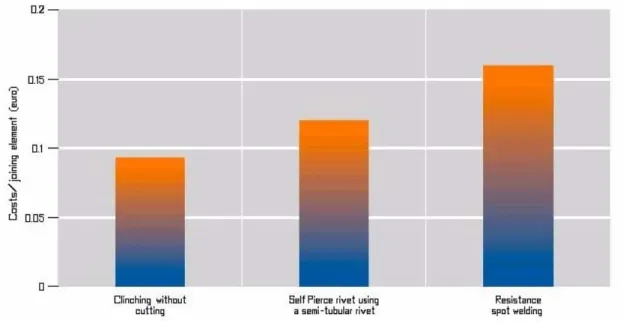

Figura 2.9 - Confronto dei costi di investimento e dei costi operativi per differenti processi di unione e materiali [24].

Gli elementi che concorrono a mantenere bassi i costi di investimento sono molteplici, ma i principali sono riscontrabili nell’assenza di particolari attrezzature di estrazione (contrariamente a quanto avviene per le saldature a causa della presenza di fumi

36 -nocivi) e nell’assenza di costosi dispositivi elettrici e di raffreddamento (essendo la clinciatura una tecnica di giunzione a freddo) (figura 2.9).

I costi operativi risultano bassi in quanto la clinciatura comporta uno scarso consumo energetico durante il periodo operativo degli utensili, non prevede costi elettrici aggiuntivi e garantisce una bassa usura degli utensili, permettendo per questi ultimi una vita operativa maggiore di quanto, ad esempio, avviene per gli elettrodi in una saldatura (figura 2.9).

Un’ulteriore riduzione dei costi rispetto a tecniche alternative, quale ad esempio la rivettatura, è dovuta al fatto che la clinciatura non necessita di materiale ausiliario. Considerando che i tre principali costi per realizzare una generica unione sono

¾ costi operativi

¾ costi per deterioramento utensili, elettrodi, etc.

¾ costi per elementi aggiuntivi, come ad esempio rivetti, bulloni, etc.

è possibile, sulla base di essi, confrontare i tre metodi fondamentali di assemblaggio di lamiere, ovvero clinciatura, rivettatura e saldatura per punti. I risultati, ricavati in relazione ad assemblaggio di lamiere di alluminio, sono sinteticamente riportati nel seguente diagramma [24],

37 -dal quale risulta evidente il minor costo connesso ad una unione clinciata piuttosto che rivettata o saldata.

Oltre alla economicità la clinciatura presenta numerosi altri vantaggi, quali: ¾ ottima riproducibilità in serie connessa alla elevata automazione;

¾ assenza di stress termici in quanto le lamiere vengono assemblate a freddo; ¾ elevata resistenza alla corrosione connessa alla possibilità di unire materiali

rivestiti o pre-trattati senza che si verifichi nessun danneggiamento; ¾ possibilità di unire materiali diversi, pre-verniciati, o difficili da saldare; ¾ assenza di rumore, fumi, scintille o gas nocivi;

¾ migliore resistenza a fatica sotto carichi ciclici.

Un discorso a parte deve essere fatto per quanto riguarda la qualità delle unioni clinciate. Nella clinciatura esiste una relazione diretta tra la qualità dell’unione e la sua geometria, quindi una stima visiva dell’unione e una misura delle dimensioni caratteristiche, principalmente lo spessore residuo di base (ST) e il diametro del bottone che si forma sul lato matrice (Dbottone), definiti nei successivi paragrafi, forniscono una chiara indicazione della qualità dell’unione stessa. Quello appena descritto, diversamente da quanto avviene per la maggior parte delle tecniche di assemblaggio concorrenti, è un controllo della qualità non distruttivo, essendo le dimensioni caratteristiche verificate semplicemente attraverso l’utilizzo di un calibro. Ovviamente la clinciatura presenta anche degli aspetti negativi. Tra i principali ricordiamo:

¾ necessità di accesso da ogni lato dei giunti da assemblare in modo da poter inserire matrice e punzone;

¾ possibilità di essere utilizzata per realizzare soltanto giunzioni fisse;

¾ possibilità di essere realizzata solo con materiali duttili e non, ad esempio, con materiali plastici in quanto questi presentano un eccessivo ritorno elastico, cosa che non garantirebbe la corretta esecuzione del bloccaggio meccanico;

38 -¾ bassa resistenza statica a trazione, taglio e peeling rispetto a tecniche di

giunzione alternative come la saldatura a punti;

¾ problemi estetici e aerodinamici legati alla geometria risultante del punto di clinciatura.

2.4 La tecnica “Press Clincing”

Come illustrato nel § 1.2, le varianti della tecnica di clinciatura sono molteplici. Tuttavia il procedimento “classico” è quello indicato con il nome di “Press clinching”, e ad esso faremo riferimento nel seguito allorché parleremo genericamente di clinciatura.

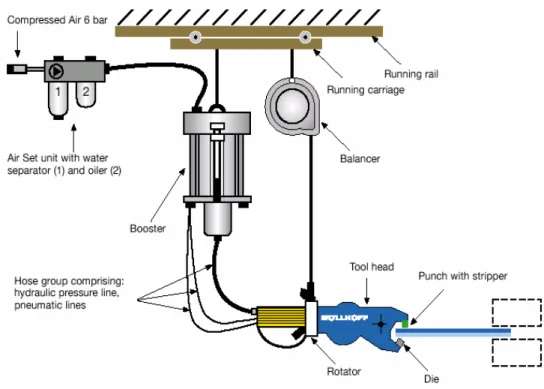

Ci limiteremo qui a descrivere la procedura di generazione del punto rotondo secondo la tecnica suddetta proposta da Böllhoff S.r.l., essendo stata questa utilizzata per la realizzazione effettiva dei provini sottoposti a sperimentazione.

Lo schema generale della macchina, RIVCLINCH®, utilizzata per generare i punti di clinciatura, è illustrato in figura 2.11.

39 -Un unico operatore, non necessariamente specializzato, posto frontalmente rispetto alla macchina, sostiene i pezzi da assemblare che inserisce tra punzone e matrice e, semplicemente agendo su una pedaliera, realizza l’unione desiderata impiegando circa un secondo. Questi tempi ristretti sono garantiti dalla presenza del moltiplicatore della pressione, o “booster”, che incrementa la pressione dell’aria compressa in ingresso (6 bar) fornendo, in condizioni operative, una pressione idraulica di circa 360 bar e garantendo una forza di serraggio di 35 Kn.

Con riferimento alla figura 2.12, vediamo adesso in dettaglio come avviene effettivamente la generazione del punto.

Figura 2.12 - Schematizzazione del processo di clinciatura.

Il materiale che deve essere unito viene inizialmente forzato in una matrice grazie all’azione di un punzone (figura 2.12-a). Quando buona parte del materiale dello strato inferiore della lamiera posta sul lato matrice è a contatto con il fondo della matrice stessa (figura 2.12-b), inizia a scorrere lateralmente sotto la pressione del punzone che continua la sua discesa verticale (figura 2.12-c). Questo causa lo spostamento delle pareti mobili della matrice che vengono spinte verso l’esterno (figura 2.12-d) permettendo così il flusso del materiale che andrà a formare la testa del punto, ovvero la zona in cui si genera il bloccaggio meccanico dei pezzi in lavorazione (figure 2.12-e, 2.12-f). A questo punto il punzone inverte la sua corsa per tornare nella sua posizione iniziale, pronto per generare una nuova unione. L’operatore può adesso rimuovere i pezzi uniti e ripetere il processo.

40 -Il procedimento ora descritto richiede un’unica operazione preliminare tutt’altro che semplice, ovvero la regolazione della corsa del punzone. Una corsa troppo breve infatti impedirebbe il bloccaggio meccanico in quanto solo una piccola quantità di materiale scorrerebbe lateralmente, mentre una corsa troppo lunga comporterebbe uno spessore finale delle lamiere alla base dell’unione troppo piccolo e quindi non resistente [11]. La corsa del punzone risulta tuttavia essere funzione, oltre che del punzone stesso, anche della matrice utilizzata per realizzare l’unione: solo da una corretta scelta della coppia matrice-punzone scaturisce infatti un’ottima clinciatura. Nel caso di punto rotondo, tale scelta influisce su quattro fondamentali parametri geometrici, ovvero spessore residuo (ST), gola, o “throat” (S1), spessore di bloccaggio (C1) e profondità del giuoco nella matrice (Jm). Le relazioni che questi parametri devono soddisfare sono schematicamente rappresentate in figura 2.13 in funzione dello spessore delle lamiere (e1,e2).

Figura 2.13 - Matrice, punzone, parametri e relazioni per un punto rotondo.

In particolare il rispetto della prima relazione è fondamentale per garantire una buona resistenza dell’assemblaggio. Un’ottima clinciatura deve infatti soddisfare due criteri apparentemente opposti. Al fine di garantire il massimo bloccaggio delle lamiere, ovvero al fine di evitare il cosiddetto fenomeno dello “sbottonamento”, lo spessore di

41 -bloccaggio, C1, dovrebbe essere il più grande possibile. D’altro lato anche la gola, S1, dovrebbe essere la più ampia possibile, così da assicurare un’elevata resistenza a taglio sia statica che a fatica [24]. La scelta di tali parametri dovrebbe essere determinata in ogni singolo caso in funzione delle condizioni operative ma un buon valore di compromesso in molte situazioni è proprio quello indicato in figura 2.13.

Da quanto detto si capisce come uno studio accurato del modo in cui viene generato il punto sia un elemento indispensabile per eseguire un corretto assemblaggio. Sono tuttavia pochi coloro che hanno affrontato questa problematica, essendo in genere preferibile, vista la sua non semplice soluzione, affidarsi ai dati forniti di volta in volta dai vari costruttori.

Tra coloro che si sono interessati al problema dello studio del modo in cui viene generato il punto troviamo J.P. Varis e J. Lepistö. Essi nel loro studio [12] hanno cercato di trovare una correlazione tra le resistenze e la geometria del punto mettendo a punto un metodo capace di fornire direttamente, in funzione del punzone e della matrice scelti nonchè del materiale e dello spessore delle lamiere da unire, il valore di due parametri geometrici, individuati nello spessore residuo del materiale alla base dell’unione in corrispondenza dell’asse del punto (ST) e nell’altezza dell’area in cui avviene la curvatura della lamiera superiore (C), capaci di garantire il massimo carico di taglio e il migliore funzionamento durante l’applicazione del carico stesso (figura 2.14).

Figura 2.14 - Parametri geometrici e aree associate alla deformazione.

Indicate rispettivamente con A1 e A2 l’area in cui avviene la curvatura della lamiera

superiore e l’area associata alla penetrazione del punzone nel materiale, ad esse resta associato un volume VA, dato da:

42 -2 1 A A A V V V = +

Tale volume, essendo un’unione clinciata ritenuta ideale solo quando la matrice risulta completamente riempita, dovrà essere tale da garantire l’uguaglianza

B A V V = ovvero B A A V V V 1 + 2 =

con VB definito come in figura 2.15.

Figura 2.15 - Sezione trasversale di una unione clinciata e volumi collegati.

Se fossero noti i valori di VA1,VA2 e VB la precedente relazione ci permetterebbe di

determinare immediatamente le incognite cercate. Tuttavia, pur essendo noti sia VB che

VA2 (funzione rispettivamente della matrice e del punzone scelti) non altrettanto può

dirsi per il volume VA1 associato all’andamento della curvatura della lamiera superiore.

Al fine di arrivare ad ottenere un valore per VA1, J.P. Varis e J. Lepistö hanno fatto

ricorso alla definizione di una particolare funzione curvatura (“bending line function”), f(r), esprimente la deviazione dall’andamento rettilineo della superficie superiore della lamiera posta sul lato punzone in seguito alla discesa del punzone stesso. Questa funzione dipende dal materiale con cui sono realizzate le lamiere e può essere determinata solo tramite un’indagine completa della sezione trasversale e la misura della deflessione della lamiera superiore per diverse distanze dall’asse del punzone. I

43 -metodi della regressione lineare e dei minimi quadrati sono stati usati per generare un’equazione per la funzione curvatura. I calcoli eseguiti includevano tutti i parametri che influenzano la deflessione della lamiera superiore e fornivano in uscita, quale miglior risultato, un polinomio di secondo grado.

Così definita f(r) è stato possibile per J.P. Varis e J. Lepistö determinare VA1 tramite la relazione

( )

∫

⋅ ⋅ ⋅ = 1 2 ' 2 1 r r A r f r dr V πdove, con riferimento alla figura 2.16, è : ¾ r generico raggio di curvatura; =

¾ r1 =raggio di inizio curvatura della lamiera superiore;

¾ r2 =raggio di fine curvatura della lamiera superiore;

¾ f'

( )

r =derivata prima della funzione curvatura.

Figura 2.16 - Caratteristiche geometriche del volume VA1.

Noto a questo punto VA1, essendo VA = VA1+VA2 funzione di ST, tramite la (1) è stato

possibile determinare il valore ottimo di ST stesso. Inoltre, sostituendo la variabile r con il valore del raggio del punzone, è stato possibile per J.P. Varis e J. Lepistö determinare immediatamente anche il secondo parametro cercato, C.

Tali valori di ottimo sono in realtà valori teorici in quanto dipendenti dalla definizione della funzione curvatura la quale, a sua volta, è il risultato di una precedente analisi. Sarà quindi necessario effettuare una verifica sperimentale per poter affermare che l’ottimo teorico coincide con quello reale. A tale scopo J.P. Varis e J. Lepistö hanno seguito due strade distinte per i due parametri geometrici da verificare. Per quanto riguarda lo spessore del materiale alla base dell’unione viene semplicemente seguito

44 -un criterio già esposto in -un precedente lavoro sperimentale [14], in base al quale ST, nel caso di carichi di taglio, è ritenuto accettabile se compreso nell’intervallo:

0,4 mm < ST < profondità della cava nella matrice

Per quanto riguarda invece l’altezza dell’area in cui avviene la curvatura della lamiera superiore, è stata eseguita dagli stessi autori una simulazione del processo di clinciatura usando un’analisi agli elementi finiti realizzata tramite il software MARC, versione K7.3.2, utilizzato anche per definire i contatti, mentre le operazioni di pre- e postprocessing sono state eseguite usando Mentat, versione 3.3.0r20.

Figura 2.17 - Esempio del modello utilizzato de Varis et al.

Utilizzando il modello che si sono costruiti, J.P. Varis e J. Lepistö hanno potuto simulare il processo di clinciatura e verificare così la correttezza del valore del parametro di processo C determinato utilizzando la definizione della funzione curvatura.

Da quanto fino a qui detto si può facilmente intuire la complessità richiesta da uno studio come quello illustrato. In particolare la funzione curvatura, ovvero l’elemento centrale del lavoro di J.P. Varis e J. Lepistö, deve essere definita tramite indagini sperimentali di non scarsa entità e impegno per ogni combinazione delle variabili in gioco, ovvero almeno per ogni combinazione di matrice, punzone, materiale e spessore

45 -delle lamiere. Anche limitandoci soltanto a queste quattro variabili risulta evidente l’enorme mole di lavoro da svolgere in termini di prove sperimentali. Si ritiene quindi che, pur essendo di grande importanza un lavoro come il precedente, le possibilità che esso possa essere realizzato completamente sono abbastanza scarse e, allorché si decidesse comunque di intraprenderlo, un’analisi dei costi da sostenere sarebbe quanto meno opportuna.

Molto interessante risulta invece il modello agli elementi finiti sopra menzionato se rivolto all’analisi della dipendenza di C da fattori quali l’attrito e le proprietà del materiale, oltre ovviamente che dalla corsa del punzone. Come si può notare dalla seguente figura,

Figura 2.18 - Valore del parametro di processo C per differenti materiali (indicati dai diversi simboli in figura) e corse del punzone.

mentre C risultava fortemente dipendente dal tipo di materiale, è stato verificato che l’attrito non comportava cambiamenti significativi e quindi poteva essere ignorato nel contesto dello studio in esame. Tuttavia esso esercitava una considerevole influenza sulla forza richiesta per generare il punto, soprattutto in corrispondenza della fine della corsa del punzone quando il materiale andava a riempire la cava sul fondo della matrice. L’attrito deve quindi essere tenuto in debita considerazione quando lo studio è

46 -rivolto non alla verifica dei parametri di processo ma alla determinazione dello stato di coazione finale delle lamiere.

Tali conclusioni sono confermate anche da un ulteriore lavoro, realizzato da Hamel et al. [15], avente come obiettivo lo sviluppo di un codice agli elementi finiti per simulare il processo di formazione del punto di clinciatura. Essi hanno determinato per via sperimentale i valori più opportuni dei vari parametri di processo, implementato una soluzione di tipo statico esplicito al fine di confrontarla con una di tipo statico implicito (realizzata tramite il software ABAQUS) per verificare quale delle due fornisse i risultati più conformi alla realtà, e quindi hanno analizzato l’influenza sulla soluzione della variazione dei parametri di processo stessi, giungendo, come già detto, a soluzioni paragonabili a quelle ottenute da Varis et al.

2.5 Tensioni residue legate alla generazione del punto

Durante il processo di formazione, in seguito all’azione combinata di punzone e matrice, le lamiere subiscono una deformazione plastica permanente che causa una alterazione delle caratteristiche locali del materiale e quindi un comportamento meccanico diverso da quello che ci potremmo aspettare. Sarebbe quindi importante realizzare uno studio accurato delle tensioni residue presenti nelle immediate vicinanze del punto.

Tale studio può essere compiuto sia da un punto di vista sperimentale sia utilizzando una schematizzazione agli elementi finiti. In quest’ultimo caso le tensioni residue possono essere analizzate utilizzando modelli analoghi a quello creato per caratterizzare i parametri di processo durante la fase di formazione del punto visto nel paragrafo precedente.

Lo studio sperimentale può essere impostato in più modi. Uno particolarmente interessante, proposto e realizzato da J. Gibmeier et al. [16] e basato su metodi diffrattivi, consente una completa determinazione delle tensioni residue grazie all’azione combinata di una diffrazione ai raggi X e di una diffrazione ai neutroni. Mentre la diffrazione ai raggi X consente la determinazione delle tensioni residue solo nelle immediate vicinanze della superficie delle lamiere, la possibilità di una maggiore

47 -penetrazione nel materiale della diffrazione ai neutroni permette la determinazione dello stato di tensione triassiale all’interno del materiale stesso.

Sono stati studiati da J. Gibmeier et al. due materiali con differenti proprietà meccaniche, ovvero un acciaio debolmente legato (ZStE340) e un alluminio legato (AlMg5), e per ognuno di essi sono state utilizzate due tecniche di clinciatura; quella messa a punto da Tox, basata sull’utilizzo di una matrice del tipo “One-Piece”, cioè rigida, costituita in un unico pezzo, e quella Ecklod, basata invece sull’utilizzo di una matrice di tipo “Segmented”, ovvero una matrice non rigida che, sotto la pressione esercitata dal punzone e dal materiale che viene deformato, permette l’apertura verso l’esterno delle sue pareti.

Mentre la prima tecnica fornisce un punto a simmetria circolare, non altrettanto può dirsi per la seconda, per cui si rende necessaria la determinazione delle tensioni residue, oltre ovviamente che nella direzione dell’asse del punto (asse z in figura 2.19), lungo due differenti cammini nel piano delle lamiere, e cioè lungo gli assi x e y.

Figura 1.19 - Geometria dei provini utilizzati e indicazione delle direzioni lungo le quali vengono valutate le tensioni residue.

Lo stato triassiale delle tensioni residue nei punti 1, 2 e 3 indicati in figura 2.20 e ritenuti da J. Gibmeier et al. i punti maggiormente sollecitati durante il processo di formazione, è stato invece determinato utilizzando la tecnica della diffrazione ai neutroni.

48 -Figura 2.20 - Tensioni residue per lamiere in acciaio determinate

tramite diffrazione ai neutroni.

Qualitativamente la precedente figura mostra, per entrambi i metodi di clinciatura utilizzati, pressoché la stessa tendenza per quanto riguarda la componente della tensione residua in direzione radiale (y). Tale tensione di compressione, risulta in entrambi i casi più elevata nel punto 2, ovvero nella regione in cui avviene il bloccaggio meccanico. Nella direzione dell’asse del punto (z) entrambe le tecniche mostrano una tensione residua praticamente trascurabile, mentre nella direzione dell’asse x i valori determinati differiscono significativamente a seconda della tecnica utilizzata per creare il punto. Tuttavia, in entrambi i casi il più piccolo ammontare di questa componente della tensione residua si ha in corrispondenza del punto 3, ovvero in prossimità del bottone che si forma sul lato matrice.

Da quanto fino ad ora detto si deduce che il più elevato ammontare di deformazione plastica si ha nella regione in cui avviene il bloccaggio meccanico, ovvero in prossimità del punto 2.

u u

u u

49 -L’andamento delle tensioni residue in prossimità della superficie di entrambe le lamiere, allontanandoci dal punto sia nella direzione dell’asse x sia di quello y, è stato invece determinato utilizzando unitamente la tecnica della diffrazione ai raggi X e quella della diffrazione ai neutroni. Questo tipo di indagine ha permesso di avere una conferma dell’assenza di simmetria rotazionale utilizzando matrici del tipo “Segmented” (metodo Ecklod). Tale aspetto è molto interessante in quanto la diversa distribuzione delle tensioni residue in funzione dell’orientazione del punto può influenzare il comportamento meccanico dell’unione clinciata durante l’applicazione del carico. In particolare J. Gibmeier et al. hanno evidenziato che, per distanze dal bordo del punto maggiori di 2 mm, le tensioni residue misurate lungo l’asse x mostrano risultati in buon accordo su entrambe le lamiere, mentre altrettanto non può dirsi per quelle misurate lungo l’asse y, essendo state riscontrate differenze piuttosto sensibili (figura 2.21).

Figura 2.21 - Distribuzione delle tensioni residue nel caso di punti realizzati con matrici “Segmented” misurate lungo l’asse x (in alto) e lungo l’asse y (in basso).

50 -Nel caso di matrici del tipo “One-Piece” (metodo Tox) è stato invece verificato che le tensioni residue (di compressione) godono della proprietà di simmetria rotazionale rispetto all’asse del punto e che il loro modulo risulta sensibilmente minore di quello delle tensioni rilevate in seguito ad una clinciatura effettuata con l’ausilio di matrici del tipo “Segmented”.

Concludendo, i risultati fondamentali che possono essere dedotti da quanto sopra detto sono i seguenti:

¾ indipendentemente dal metodo utilizzato per realizzare la clinciatura, il processo di formazione induce delle tensioni residue di compressione nel punto e nelle sue immediate vicinanze;

¾ all’aumentare della distanza dal punto le tensioni residue di compressione sono generalmente bilanciate da tensioni residue di trazione (figura 2.21);

¾ nel caso di punti realizzati con matrici del tipo “Segmented”, differenti distribuzioni di tensioni residue sono determinate nelle direzioni degli assi x ed y, non garantendo così alcuna simmetria rotazionale come invece avviene nel caso di punti realizzati con matrici del tipo “One-Piece”.

2.6 Progetto di una unione clinciata

Osserviamo subito che non tutti i materiali consentono di ottenere una buona qualità del punto di clinciatura; tipici materiali che possono essere clinciati sono:

¾ acciai debolmente legati; ¾ acciai rivestiti;

¾ acciai preverniciati; ¾ acciai inossidabili;

51 -¾ rame;

¾ ottone;

¾ in generale tutti i materiali aventi duttilità maggiore del 20% [9].

Per ottenere il migliore risultato possibile dal processo di unione, in fase di progetto è necessario seguire alcune regole pratiche di seguito elencate:

¾ la clinciatura richiede flangie aperte, con un buon accesso ad entrambi i lati per posizionare gli utensili, ovvero il punzone e la matrice (figura 2.22);

Buona soluzione costruttiva Cattiva soluzione costruttiva

Figura 2.22 - Accessibilità per gli utensili.

¾ l’ampiezza dei pezzi da assemblare deve essere sufficiente a ricevere il “bottone” risultante dal processo di formazione (figura 2.23);

Buona soluzione costruttiva Cattiva soluzione costruttiva

52 -in particolare la distanza tra l’asse del punto e lo spigolo della lamiera dovrebbe essere almeno 1,5 volte il diametro del punzone [9];

¾ i punti di clinciatura dovrebbero essere ben spaziati per evitare di realizzare una unione in corrispondenza di una parte di materiale che ha caratteristiche alterate rispetto a quelle originarie a causa di una precedente operazione di clinciatura: uno spazio pari a due volte il diametro del bottone è quello minimo richiesto; ¾ lo spessore totale delle lamiere da assemblare deve tenersi entro certi limiti, sia

inferiori che superiori. Tali limiti, generalmente forniti dalle case produttrici, variano alla luce delle caratteristiche della macchina usata per realizzare il punto. Ad un range di 0.5 ÷ 8 mm previsto dalle macchine realizzate da Böllhoff S.r.l. si contrappone ad esempio un intervallo più ampio, 0,1 ÷ 10 mm, previsto da Attexor Tools SA [11,13];

¾ le lamiere da unire possono avere sia spessore diverso che essere realizzate con materiali differenti. Nel primo caso, per garantire una maggiore resistenza dell’assemblaggio, è necessario disporre la lamiera più spessa sul lato punzone (“thick into thin”) piuttosto che sul lato matrice (“thin into thick”). E’ inoltre buona regola fare in modo che lo spessore della lamiera più spessa sia inferiore al doppio dello spessore della lamiera più sottile. Nel secondo caso invece è necessario disporre sul lato punzone la lamiera realizzata con il materiale che presenta maggiore resistenza (“hard into soft”);

¾ il bottone, o “buglia”, che si forma sul lato matrice, se non valutato opportunamente in fase di progetto, potrebbe rendere l’unione non soddisfacente gli scopi per i quali era stata realizzata in quanto potrebbe presentare un elevato ingombro, sia in senso orizzontale che in senso verticale.

53 -L’ingombro in senso verticale può essere limitato adottando, quando possibile, matrici di tipo “Segmented” piuttosto che “One-Piece”, essendo la seguente, a parità di altri parametri, la geometria ad esse associata [11]:

Figura 2.24 - Altezza della testa del punto realizzata con matrice "Segmented" (sinistra) e "One-Piece" (destra).

Per quanto riguarda il problema dell’ingombro orizzontale sono invece necessarie delle stime basate su relazioni che variano da una casa produttrice all’altra. In particolare, per le matrici adottate dal sistema RIVCLINCH® di Böllhoff S.r.l., nel caso di punto rotondo, il diametro del bottone che si verrà a creare sul lato matrice, in seguito all’apertura verso l’esterno delle sue pareti, sarà dato dalla legge

nom

bottone d

D = 41, ⋅

dove dnom è il diametro nominale della matrice misurato prima dell’apertura delle

pareti (figura 2.25).

Figura 2.25 - Matrice per punti rotondi.

54

-nom

bottone b

B = 41, ⋅

dove bnom è l’ampiezza nominale della matrice misurata prima dell’apertura delle pareti

(figura 2.26).

Figura 2.26 - Matrice per punti rettangolari.

2.7 Modi di rottura di un giunto clinciato

Sottoponendo un’unione clinciata a test sperimentali per verificarne la resistenza a sforzi di taglio, i modi di rottura che si riscontrano sono fondamentalmente due:

¾ sbottonamento (“Pull out” ); ¾ tranciatura lamiera (“Cut off” ).

I parametri geometrici che rivestono un ruolo fondamentale nello stabilire in quale modo si avrà la rottura sono l’ampiezza della gola (S1) e lo spessore di bloccaggio (C1), definiti in figura 2.13. Sappiamo infatti che essi, per una corretta esecuzione dell’operazione di clinciatura, devono soddisfare la condizione S1=C1. Valori troppo elevati di S1 causano il cedimento del punto di clinciatura per sbottonamento (figura 2.27)

55 -mentre, al contrario, valori troppo bassi di S1, ovvero spessore troppo sottile della lamiera posta sul lato punzone, causano il cedimento del punto in corrispondenza della zona di bloccaggio meccanico a causa della tranciatura della lamiera stessa (fig. 2.28).

Figura 2.28 - Rottura per tranciatura della lamiera.

Saranno ovviamente sempre possibili rotture dovute all’azione combinata dei due modi precedenti.

2.8 Schematizzazione di strutture clinciate

Se dovesse essere analizzata agli elementi finiti una struttura completa, modellando in modo dettagliato ogni giunzione, sia essa rappresentata da un rivetto, da un punto di saldatura o da uno di clinciatura, i tempi di calcolo sarebbero considerevoli. Per questo motivo gran parte delle metodologie utilizzate si basano su procedure che, pur semplificando lo schema, conducono a risultati accettabili.

Purtroppo le unioni clinciate da questo punto di vista non sono state ancora molto investigate, tanto che in letteratura non è stato possibile riscontrare nessun lavoro al riguardo.

Poiché, come vedremo nel successivo paragrafo, una giunzione clinciata presenta un modo di rottura analogo a quello di una saldata per punti, in prima analisi sarà possibile cercare di modificare un modello relativo a strutture saldate per adattarlo ad essere utilizzato nel caso di giunzioni clinciate.

Le schematizzazioni utilizzate nel caso di saldature per punti sono molteplici e generalmente, nella maggior parte di esse, le lamiere vengono modellate utilizzando elementi del tipo shell, mentre il punto di saldatura viene modellato in modi anche

56 -molto diversi tra loro dai vari autori e da un’autore stesso. Ad esempio G. Zhang ha modellato il punto di saldatura come [57]:

¾ un singolo nodo;

¾ un elemento beam rigido o elastico; ¾ un’insieme di elementi shell;

¾ una combinazione di elementi shell e beam; ¾ una combinazione di elementi shell e solid.

Tra le precedenti una delle modellazioni più utilizzata è quella che schematizza il punto di clinciatura come un elemento beam rigido. Per questo motivo è stata scelta come candidata principale per essere adattata ad una giunzione clinciata.

Nella pratica l’adattamento è stato limitato alla sola variazione della rigidezza dell’elemento beam al fine di schematizzare il punto di clinciatura piuttosto che quello di saldatura.

Questo modo di procedere presenta però il grosso inconveniente legato al fatto che la rigidezza del punto di clinciatura non risulta chiaramente definita. Essa varia infatti in funzione del diametro dell’elemento beam, il quale però non è esattamente definito a causa della complicata geometria finale del punto di clinciatura. In altre parole, non si sa con esattezza quale diametro del punto di clinciatura utilizzare!

Visto che anche le altre schematizzazioni proposte da G. Zhang presenterebbero lo stesso problema, si è deciso di realizzare un modello “ad hoc” per la schematizzazione del punto di clinciatura.

Tale modello, riproducente esattamente la geometria del punto, sarà analizzato in dettaglio nel corso del capitolo 5.

2.9 Resistenza statica, a fatica e confronto con tecniche

di giunzione alternative

Sia la resistenza statica che quella a fatica vengono normalmente determinate per via sperimentale sottoponendo le unioni clinciate a due tipi di sollecitazione:

57 -¾ a scorrimento (Pull)

¾ a distacco (Peel)

Grazie ai migliori risultati che fornisce e quindi alle maggiori possibilità di impiego, la prima sollecitazione è quella che viene maggiormente studiata.

Significativa a tale proposito è l’indagine svolta da D.G. Saathoff e P.K. Mallick [17], i quali, utilizzando provini del tipo “Single Lap-Shear” realizzati in lega di alluminio, hanno innanzi tutto evidenziato la dipendenza della resistenza statica e di quella a fatica dalla scelta dei parametri geometrici, come già ampiamente discusso in precedenza, determinando in particolare la combinazione matrice-punzone che forniva i risultati migliori al fine di confrontare questi ultimi con quelli relativi a tecniche di giunzione alternative. In seguito hanno analizzato l’influenza dovuta all’esposizione ad elevate temperature, successiva all’esecuzione del punto, causata ad esempio da una verniciatura a forno, problema questo di notevole interesse in campo automobilistico. I test statici hanno evidenziato una resistenza piuttosto bassa se confrontata, come hanno fatto Saathoff et al., con quella di una corrispondente unione rivettata. Si parla in pratica di un carico statico di rottura non superiore a 1671 N per una unione clinciata, a fronte dei 2895 N di una rivettatura. Tuttavia la bassa dispersione riscontrata per le unioni realizzate mediante clinciatura è un fattore molto importante in quanto implica una buona riproducibilità in serie.

I test a fatica hanno invece messo in luce un carico di rottura, per 106 cicli, molto simile tra la migliore unione clinciata e quella rivettata. Inoltre, nel caso della clinciatura, è stato riscontrato che le performance a fatica non dipendono strettamente dalla scelta della coppia matrice-punzone.

Quanto detto sopra sembrerebbe indicare le migliori capacità di resistenza delle unioni rivettate rispetto a quelle clinciate. E così è infatti. Tuttavia queste ultime sono spesso preferite alle prime in virtù di un dato molto importante riguardante il rapporto tra i carichi massimi di rottura a fatica e statico. Dai valori ottenuti da Saathoff et al. risulta infatti che, mentre per un’unione rivettata il massimo carico di rottura a fatica è pari a circa il 37% di quello a rottura statica, nel caso di una unione clinciata tale percentuale sale fino al 65%. Da questo si deduce che le unioni clinciate sono da preferirsi ogni volta che la giunzione non viene eseguita con lo scopo di assolvere esclusivamente

58 -funzioni strutturali ma anche, e soprattutto, con quello di semplice collegamento tra due elementi.

Per quanto riguarda l’influenza dell’esposizione ad elevate temperature Saathoff et al. sono giunti alla conclusione che essa ha una incidenza praticamente nulla sia sulla resistenza statica che su quella a fatica.

Numerosi studi analoghi al precedente sono stati realizzati. Tra essi citiamo quello condotto da N. Nong et al. [18] nel quale, tra l’altro, vengono evidenziate la distribuzione delle tensioni e la propagazione della frattura riscontrata durante l’esecuzione delle prove sperimentali (figura 2.29).

Figura 2.29 - Carichi, deformazioni, tensioni e fratture per un punto di clinciatura.

Così come avviene per le spot weld, in cui però giocano un ruolo fondamentale anche i problemi legati alla fusione del materiale, dalla precedente figura si può notare che la zona più sollecitata, ovvero quella in cui si genera la frattura, coincide con il bordo del punto. Con le dovute precauzioni, relative soprattutto alla circostanza che la saldatura è una tecnica di assemblaggio a caldo mentre la clinciatura lo è a freddo, si può quindi ritenere che il modo di rottura che intercorre nei due tipi di giunzione è quanto meno paragonabile.

Poiché la clinciatura comporta un costo notevolmente inferiore rispetto ad una saldatura per punti, sembrerebbe logico utilizzarla nella pressoché totalità dei casi. Sussistono tuttavia all’incirca le stesse argomentazioni svolte riguardo alla rivettatura. La clinciatura presenta infatti una resistenza statica dell’unione variabile tra circa ½ e ¾ di quella fornita da una corrispondente spot weld [19], mentre a fatica, per 106 cicli, la deformazione puramente meccanica con assenza di elevati gradienti termici produce una unione più forte, con una più lunga vita operativa (figura 2.30).[24]

59 -Figura 2.30 - Confronto tra clinciatura e saldatura per punti sulla base della resistenza a fatica.

2.10 Le unioni “Clinch Bonded”

Come indicato nel § 1.9 le così dette unioni “ibride”, ottenute dalla sovrapposizione di due distinti metodi di giunzione, consente nella maggior parte dei casi di ottenere prestazioni più elevate del giunto in termini di resistenza alle sollecitazioni esterne, siano esse statiche o di natura affaticante, e una maggiore rigidezza del giunto stesso. Ovviamente anche la clinciatura può essere utilizzata in combinazione con altre tecniche di assemblaggio. Particolarmente interessante è il caso delle unioni così dette “clinch-bonded”, realizzate aggiungendo tra i pezzi da unire, mediante uno o più punti di clinciatura, uno strato di adesivo.

I guadagni realizzati variano considerevolmente in funzione del tipo di carico a cui il giunto è soggetto. In particolare con provini di tipo “T-peel” si ottengono valori molto minori di quelli ottenuti con provini di tipo “single lap” [20,21]. Il motivo di ciò è da ricercarsi nel fatto che, quando i provini sono soggetti ad un carico di peeling, la tensione iniziale non risulta distribuita uniformemente sulle superfici di connessione, ma concentrata su una linea allo spigolo dell’unione. Dal momento in cui il cammino di carico arriva in prossimità del dispositivo di unione meccanica la rigidezza diventa dipendente dalle caratteristiche del metodo di unione utilizzato.

60 -Inizialmente la tensione cresce rapidamente fino alla rottura dell’incollaggio, mentre la deformazione finale è determinata dal funzionamento sotto carico del punto di clinciatura. Il carico di rottura è proporzionale all’area incollata e la rigidezza totale dell’unione clinch bonded è data dalla sovrapposizione di quella dell’adesivo e di quella del punto di clinciatura.

![Figura 2.2 - Classificazione delle unioni clinciate secondo S. Gao e L. Budde [8].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5693556.72812/2.892.148.818.393.588/figura-classificazione-unioni-clinciate-secondo-s-gao-budde.webp)

![Figura 2.9 - Confronto dei costi di investimento e dei costi operativi per differenti processi di unione e materiali [24]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5693556.72812/8.892.187.741.569.948/figura-confronto-investimento-operativi-differenti-processi-unione-materiali.webp)