CAPITOLO 1

Cenni alle problematiche generali relative ai motori a

combustione interna a quattro tempi e identificazione

delle possibili tipologie del sistema di controllo.

In questo capitolo vogliamo innanzitutto richiamare le principali grandezze che caratterizzano il funzionamento reale di un motore a quattro tempi ed elencare gli stadi del processo di combustione del carburante, per poter quindi procedere con l’identificazione delle possibili tipologie di sistema di controllo.

1.1 Introduzione

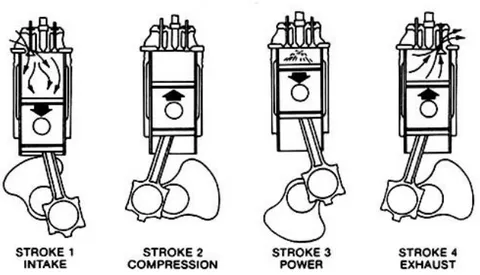

I motori a combustione interna derivano il loro nome dal fatto che la trasformazione dell’energia dalla forma chimica alla forma termica, avviene all’interno del motore stesso mediante il processo di combustione; la denominazione ad accensione comandata sta invece a sottolineare come la combustione sia innescata dallo scoccare di una scintilla, all’interno della miscela combustibile-comburente. La durata del ciclo (il ciclo ideale è quello di Otto) è infine specificata dalle quattro corse dello stantuffo, riportate nella seguente figura:

1.2 Ciclo indicato di un motore AC a quattro tempi

Il ciclo indicato (così detto in quanto originariamente il profilo della pressione veniva rilevato attraverso un sensore meccanico detto indicatore), è quello effettivamente svolto dal fluido in seno al motore.

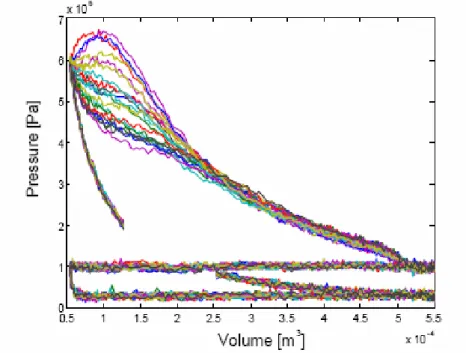

In figura 1.2 si riporta il tipico andamento del diagramma pressione-volume di un motore a quattro tempi ad accensione comandata non sovralimentato:

Figura 1.2 - Ciclo indicato di un motore a 4 tempi ad accensione comandata Il ciclo indicato si differenzia da quello a causa di:

• Scambi termici con le pareti

• Incompletezza della combustione che può inoltre risultare non isocora e/o isobara

• Perdita di carica per fughe

• Presenza di una spesa di lavoro per la sostituzione della carica Con riferimento alla figura 1.1 si definiscono le seguenti grandezze:

• Lavoro attivo (lavoro compiuto dai gas sul pistone) La=∫p*dV (1.1) • Lavoro passivo Lp (lavoro compiuto dal pistone sul gas)

• Lavoro indicato Li= La- Lp (1.2) • Rendimento indicato ηi = Li / Qi (1.3)

• Pressione media indicata (rapporto tra il lavoro indicato e la cilindrata)

pmi = Li / Vp (1.4)

Per descrivere le prestazioni reali di un motore è però necessario introdurre il concetto di Lavoro effettivo Le definito nel seguente modo:

Le = Li – Lat (1.5) in cui Lat rappresenta l’energia perduta a causa degli attriti o spesa per l’azionamento

degli organi ausiliari del motore (es. pompe). Pertanto l’espressione del rendimento meccanico è rappresentata da:

η

m= Le/Li (1.6)Definendo infine la pressione media effettiva (pme) come il rapporto:

Le/Vp (1.7)

si ha anche

η

m= pme/pmi.1.3 Stadi del processo di combustione

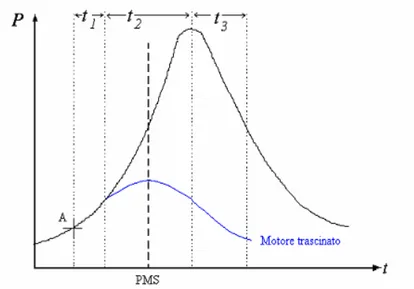

Sperimentalmente si è soliti rilevare gli andamenti della pressione o del volume del fluido in funzione del tempo o dell’angolo di manovella; se consideriamo ad esempio l’andamento della pressione nel cilindro in funzione del tempo, durante la fase di combustione, possiamo suddividere il processo in tre sottofasi: Sottofase di innesco, principale e di post-combustione.

Figura 1.3 – Andamento della pressione nel cilindro durante la combustione in funzione del tempo Il punto A rappresenta l’istante in cui avviene la scintilla (Breakdown), con la quale ha inizio l’evoluzione della combustione.

Sottofase di innesco:

La prima sottofase comincia allo scoccare della scintilla e dura fino al momento in cui la curva di pressione si distacca dalla curva di compressione che rappresenta l’andamento della pressione con il motore trascinato. Durante l’innesco, solo una piccola parte del gas presente nella camera di combustione è coinvolta ed è quella che si trova tra gli elettrodi della candela di accensione. Con lo scoccare della scintilla, la miscela viene portata ad una temperatura molto elevata, tale da generare un fronte di fiamma che tende a propagarsi in modo sferico. La sua velocità di propagazione, paragonata a quella della seconda sottofase, è molto bassa, dato che gli elettrodi sono generalmente situati in prossimità delle pareti del cilindro ovvero in una zona di bassa turbolenza. Tutto ciò comporta un’assenza di ulteriori incrementi di pressione nel cilindro rispetto alla fase di semplice compressione: questo giustifica la denominazione di Ritardo di Combustione con cui viene definita in letteratura, tale sottofase. La durata temporale t1 dipende da vari parametri tra i quali spiccano il carico applicato e la

velocità di rotazione del motore.

Sottofase principale:

La seconda sottofase inizia col distacco della curva di pressione indicata da quella di compressione politropica e termina al raggiungimento del massimo valore di pressione; in questa sottofase si ha la massima produzione di calore e l’avanzamento macroscopico del fronte di fiamma avviene con velocità di un ordine di grandezza superiore rispetto alla precedente. La durata t2 della sottofase è fortemente influenzata dalla forma e dalle

dimensioni della camera di combustione, dalla turbolenza e infine anche dalla disposizione delle candele di accensione. Pertanto per una buona combustione, la camera deve presentare un basso rapporto superficie/volume, in modo da ridurre le perdite di calore e deve inoltre essere conformata in modo tale da ridurre al massimo il percorso di fiamma, al fine di diminuire la durata della combustione stessa. Per ottenere il massimo lavoro utile, la fine della sottofase in esame deve situarsi poco dopo il PMS; sperimentalmente si verifica che le condizioni ottimali si hanno quando la pressione massima viene raggiunta 7° ÷ 12° dopo il PMS.

Post-combustione:

La sottofase di post-combustione si estende dalla conclusione della sottofase principale sino al termine della combustione. Durante l’intervallo t3 vengono completate le

dal fronte di fiamma, in quanto localizzata negli interstizi tra stantuffo e testa. Si registra un consistente abbassamento della curva di pressione, visto che il moto discendente dello stantuffo risulta essere il fattore preponderante mentre l’energia prodotta dalla combustione, non è sufficiente a compensare l’effetto dovuto all’aumento del volume. È opportuno osservare come il notevole abbassamento della temperatura possa causare l’interruzione della combustione, prima che tutta la carica sia stata bruciata.

1.4 Anomalie del processo di combustione: la detonazione

Il processo di combustione può presentare vari tipi di anomalie; la più significativa è sicuramente la detonazione. Tale anomalia è caratterizzata dalla presenza di onde di pressione, ovvero onde d’urto che si muovono alla velocità del suono in camera di combustione, generanti la caratteristica rumorosità. Tali onde sono originate dagli alti gradienti di pressione generati dall’autocombustione simultanea del cosiddetto end-gas, con cui si è soliti indicare quella parte della carica destinata ad essere raggiunta per ultima dal fronte di fiamma. A causa infatti della compressione politropica causata dal progredire della normale combustione, l’end-gas viene a trovarsi a temperature maggiori di quelle di autoaccensione, per un tempo che supera quello di latenza. Pertanto si può senz’altro comprendere come la detonazione rappresenti a tutti gli effetti, una degenerazione di una combustione iniziata regolarmente. Cerchiamo a questo punto di chiarire quali sono i principali fattori che favoriscono la detonazione e le modalità con cui si manifestano:

a) Accrescimento della temperatura e della pressione dell’end-gas dovuti a: • alto rapporto di compressione

• alta temperatura dell’aria aspirata

• alta temperatura delle pareti della camera di combustione • carico elevato

• anticipo di accensione elevato (sono presenti elevate pressioni a fine combustione)

• localizzazione dell’end-gas in zone calde della camera di combustione (zona delle valvole di scarico)

• sovralimentazione

b) Superamento del tempo di latenza favorito da: • bassa turbolenza della carica (combustione lenta)

• bassa velocità di rotazione del motore (e quindi bassa turbolenza)

• lungo percorso del fronte di fiamma dovuto alle dimensioni e/o alla forma della camera di combustione

Un altro fattore che merita di essere approfondito è il tipo di combustibile utilizzato. Infatti al variare dello stesso si hanno temperature di autoaccensione e tempi di latenza diversi che danno luogo a diverse temperature dell’end-gas. Un indice che ben definisce la resistenza di un combustibile alla detonazione è rappresentato dal numero di ottano; tale grandezza viene tipicamente misurata confrontando, in un motore standard a rapporto di compressione variabile, la tendenza a detonare del combustibile in esame rispetto a quella di una miscela di iso-ottano e n-eptano. Tutti questi fattori precedentemente elencati, fanno ben comprendere la natura del fenomeno; adesso è opportuno capire il motivo per cui risulta necessario evitare tale combustione anomala. Una volta innescatasi, la detonazione tende infatti ad autoesaltarsi di ciclo in ciclo a seguito del riscaldamento delle pareti del cilindro; questo comporta una drastica riduzione del rendimento meccanico e del tempo di vita del motore. A tal proposito si riporta la seguente figura:

Figura 1.4 - Effetti di una detonazione prolungata nel tempo sul pistone

La figura 1.4 ben testimonia come le onde di pressione caratterizzanti la detonazione comportino:

• una dispersione di parte dell’energia generata dalla combustione, sotto forma di energia vibratoria

• una distruzione dello strato limite protettivo sulle pareti della camera di combustione con maggiori perdite di calore ed un aumento di temperatura delle pareti stesse; ciò comporta un’autoesaltazione del fenomeno ciclo per ciclo, con

conseguenze negative soprattutto per lo stantuffo che può sfondarsi per sollecitazione termo-meccanica

• un aumento degli attriti dovuto all’aumento delle pressioni massime • una notevole rumorosità acustica, cacofonica per l’udito umano

Possiamo dunque terminare la trattazione dell’argomento elencando le principali strategie che vengono seguite nell’ambito controllistico, al fine di ridurre la tendenza a detonare di un motore:

• riduzione del rapporto di compressione • riduzione dell’anticipo di accensione

• minore lunghezza del percorso di fiamma (ad esempio con una doppia accensione)

• aumento della turbolenza

Per la sensoristica e l’elaborazione di segnale adottate in tali sistemi di controllo, si rimanda al capitolo sull’acquisizione dei dati.

1.5 Le irregolarità cicliche del motore

I motori ad accensione comandata, pur operando in condizioni pressoché stazionarie, non mantengono un funzionamento perfettamente stabile nel tempo. Considerando più cicli consecutivi nel tempo, è possibile osservare una variazione casuale nei valori delle grandezze caratterizzanti il funzionamento del motore stesso; in particolare soffermiamo la nostra attenzione sull’andamento della pressione nel cilindro.

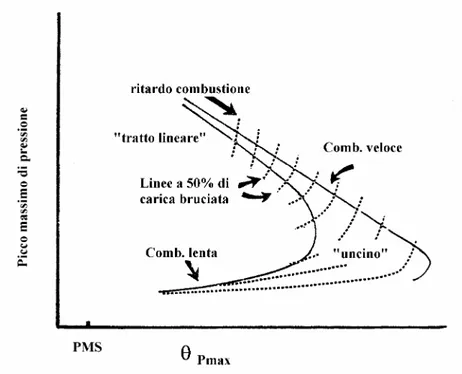

Questo fenomeno diviene più rilevante per miscele magre e altamente diluite, per bassi carichi e/o per basse velocità di rotazione del motore. Nei motori moderni, per i quali sono da escludere fluttuazioni casuali dell’anticipo di accensione, le irregolarità sono il risultato di variazioni nel processo di combustione, causate da variazioni stocastiche del rapporto di miscela e del moto della carica nel cilindro nelle vicinanze della candela all’istante di accensione. Influenzando direttamente la durata della combustione, tali irregolarità comportano una perdita di efficienza termodinamica e delle oscillazioni nei valori di coppia e di velocità. L’impatto di questo fenomeno sulle prestazioni del motore risulta importante: infatti i cicli caratterizzati da una combustione veloce, presentando picchi elevati di pressione ed alta tendenza alla detonazione, pongono un limite superiore al rapporto di compressione, mentre le combustioni lente, per il rischio di non completarsi, impediscono l’impiego di miscele molto magre, con conseguenze nefaste sui consumi e sulle emissioni inquinanti. La misura delle irregolarità è detta “dispersione ciclica” e viene generalmente espressa come scarto quadratico medio, calcolato su di un numero sufficientemente elevato di cicli, di un parametro legato al processo di combustione. Tra i vari parametri esistenti, soffermiamo la nostra attenzione sui seguenti tre legati alla pressione: la pressione media indicata, il picco di pressione e la posizione angolare del picco di pressione. La prima, indicata anche pmi, rappresenta la pressione media ideale che il gas esercita sul pistone durante tutto il ciclo, per compiere lo stesso lavoro del ciclo indicato. Questo parametro integrale risulta essere meno sensibile alle irregolarità nella combustione, rispetto al picco massimo di pressione, ma risulta il più adatto per fornire indicazioni di carattere generale sul funzionamento del motore; infatti rappresenta una misura indiretta del lavoro utile, ovvero del lavoro prodotto da ogni cilindro del motore in un ciclo. Nella pratica si è soliti utilizzare un parametro strettamente legato ai dati di pressione, definito come coefficiente di variazione della pressione media indicata:

100 * ) ( pmi pmi pmi

COV

=σ

(1.8) il quale definisce la dispersione ciclica come variazione percentuale della pmi da ciclo a ciclo. Per quanto concerne invece l’analisi delle irregolarità mediante picco massimo di pressione, è opportuno prestare attenzione alla velocità con cui varia il volume del cilindro: le combustioni rapide infatti, si sviluppano a cavallo del PMS, in un intervallo angolare nel quale il volume varia lentamente. Invece le combustioni più lente rilasciano la maggior parte dell’energia più avanti e le loro irregolarità sono amplificatedall’espansione della curva di pressione. Infine per ciò che riguarda la posizione angolare del picco massimo di pressione, riportiamo il seguente grafico che ben evidenzia come tale grandezza, sia poco influenzata, nel tratto lineare del diagramma, dalla velocità della combustione:

Figura 1.6 -Andamento del picco massimo di pressione in funzione della propria posizione angolare al variare della velocità di combustione

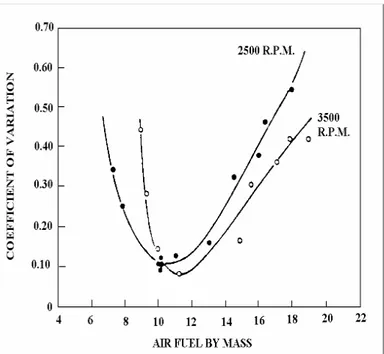

Riportiamo infine l’andamento della dispersione ciclica, espressa mediante il parametro COVpmi in funzione del titolo della miscela, per due distinti valori di velocità di

Figura 1.7 - Variazione della dispersione ciclica in funzione del titolo di miscela per due diverse velocità di rotazione

Si nota come la minima dispersione ciclica sia ottenuta con un titolo leggermente ricco, per il quale si ha anche la massima potenza e la più elevata velocità di combustione. Alla luce di quest’ultimo diagramma è opportuno sottolineare, analogamente a quanto riportato in precedenti studi [4], come la variazione di velocità dell’albero motore tra due cicli successivi, sia un’altra grandezza, tra l’altro facilmente misurabile, correlata all’irregolarità ciclica del motore in esame.

1.6 Identificazione delle possibili tipologie del sistema di controllo

Alla luce dei brevi richiami teorici dei paragrafi precedenti e delle problematiche generali anticipate nell’introduzione, è possibile ora introdurre alcune idee concettuali di indirizzo per il progetto del sistema, tenendo conto dei vincoli derivanti dall’alimentazione a carburatore e della necessità di un basso costo di produzione .

• Possiamo innanzitutto osservare che il problema di minimizzare l’inquinamento è riconducibile ad un problema di ottimizzazione del titolo della miscela.

⇒ Quindi il carburatore deve avere la possibilità di essere comandato elettricamente in modo tale da poter modificare il titolo della miscela: come verrà spiegato nei paragrafi seguenti la scelta messa in atto dalla Dell’Orto S.p.A. prevede la modulazione di un flusso d’aria supplementare a quello già intrinsecamente presente in un carburatore.

• La ricerca della condizione ottimale di lavoro potrebbe essere effettuata attraverso la misura della pressione da cui si potrebbero quindi determinare i parametri relativi alla dispersione ciclica. Un sensore di pressione non è però utilizzabile in quanto invasivo e di costo elevato.

⇒ Una prima idea è quella basata sull’impiego di un sensore di detonazione utilizzato come accelerometro per rivelare vibrazioni caratteristiche sul motore non solo nel caso di detonazione, ma anche in presenza di combustione imperfetta. In altre parole l’idea è che possa esistere una correlazione fra la misura delle vibrazioni sul motore e la pressione e quindi la dispersione ciclica.

⇒ Alternativamente, sulla base di quanto descritto alla fine del paragrafo precedente, si può pensare di fare uso della correlazione esistente fra le variazioni di velocità fra ciclo e ciclo e la dispersione ciclica, utilizzando quindi come sensore un pick-up magnetico di basso costo.

• Poiché il sistema elettronico di controllo dovrà avere anche una capacità computazionale e dovrà essere di basso costo, la scelta iniziale è nella direzione della moderna famiglia dei dsPIC, di costo attraente, predisposta all’interfacciamento con sensori ed attuatori e dotata di buone capacità di calcolo.

• E’ opportuno osservare a questo punto, che nonostante il carburatore elettronico fosse uno dei componenti essenziali del sistema, non ha potuto essere sperimentato nel banco di prova descritto nel successivo Capitolo 2, in quanto reso disponibile solo durante le ultime fasi di sviluppo e verifica di questo lavoro. Per quanto riguarda le prime misure al banco si è fatto pertanto uso del carburatore standard fornito in dotazione insieme al motore.