Introduzione

0.1 Obiettivi dello studio

A causa della crescente complessità degli attuali prodotti, il concetto di affidabilità è diventato un fattore molto importante nella progettazione di tutti i sistemi meccanici, elettronici, elettromeccanici, etc… L’affidabilità può essere definita come la probabilità che un dispositivo fornisca le sue funzioni per uno specificato periodo di tempo ed in specificate condizioni operative. L’affidabilità di un componente, quindi, rappresenta un problema che coinvolge tutta la vita di un sistema: la fase di progettazione, lo sviluppo, la produzione, il controllo della qualità, la spedizione, la manutenzione, e tutte le restanti attività operative.

L’obiettivo dell’attività di tirocinio e del seguente lavoro di tesi è stato :

“L’applicazione e il mantenimento della metodologia delle “5 S” nell’area produttiva Componenti e nell’area Magazzino dello stabilimento Siemens VDO Automotive AG di Fauglia, località Luciana (PI)”.

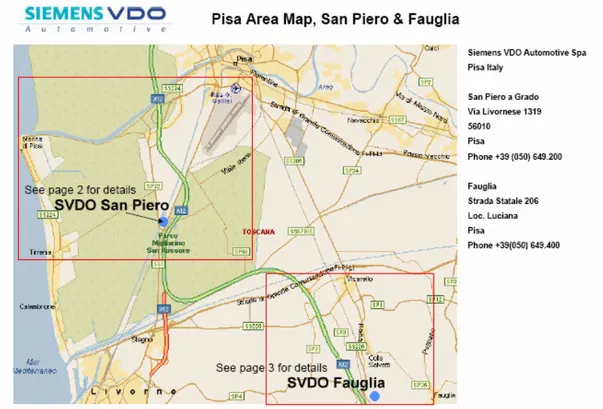

Figura 0.1 Mappa geografica delle sedi di Fauglia e San Piero

L’ approccio metodologico delle 5 S, all’interno della Lean Production aziendale, è stato implementato dalla Siemens VDO Automotive AG nell’ambito del progetto “Totally Cleaning

Injector” (il progetto che ha lo scopo di ridurre il rischio di contaminazione dell’iniettore) per offrire garanzie di miglioramento dell’intero processo produttivo, attraverso la riduzione ed eliminazione degli sprechi, al fine di :

a. Migliorare la sicurezza nell’ambiente di lavoro;

b. Migliorare la produttività, mediante l’eliminazione di “tempi morti”, dovuti alla ricerca di oggetti o componenti necessari per la produzione, e non reperibili immediatamente;

c. Migliorare il morale e la soddisfazione del personale; d. Ridurre sensibilmente la possibilità di contaminazione;

e. Permettere uno sfruttamento maggiore dello spazio a disposizione (migliore pianificazione del layout) .

0.2 Struttura della tesi

Lo studio è stato realizzato durante uno stage di circa sei mesi presso la Siemens VDO Automative nelle sedi di Fauglia e San Piero a Grado ed è stato articolato nelle seguenti fasi fondamentali:

1. Studio sull’ambito operativo della Siemens VDO Automative e sui prodotti sviluppati; 2. Studio e analisi preliminare sull’implementazione della metodologia 5s;

3. Individuazione di eventuali problemi nell’area componenti, magazzino e laboratori e pianificazione delle attività di applicazione e mantenimento delle 5S, con conseguente pianificazione delle azioni correttive dove si riscontrino problematiche (definizione di un piano di lavoro, concordato con gli operatori e approvato dai responsabili) ;

4. Training formativo con gli operatori ( descrizione effettuata agli operatori circa la tempistica, le modalità di svolgimento delle 5S e i vantaggi scaturiti da una corretta applicazione del metodo) ;

5. Supporto nella definizione del flusso dei materiali ;

6. Supporto nella definizione di layout e attività di auting di mantenimento (creazione di apposite check list che permettono agli operatori di effettuare un audit giornaliero area per area) ;

7. Collaborazione nelle attività comuni al programma TPM (attualmente già in corso presso l’azienda, necessaria per garantire l’analisi critica dei macchinari e coinvolgere il personale verso il Miglioramento Continuo) ;

8. Monitoraggio, Analisi e Valutazione dei risultati raggiunti (creazione di apposite check list che permettono di individuare lo stato generale del reparto).

L’applicazione della metodologia nei vari reparti è stata effettuata secondo gli steps ben noti: • Training formativo con gli operatori (Vedi allegato n°1);

• Individuare responsabile area per area;

• Individuare materiale utile, inutile, da valutare; • Red Tag Strategy;

• Identificare le aree/armadi/depositi/punti di raccolta; • Separare aree con strisce colorate di colori diversi; • Riporre materiale ed etichettarlo;

• Definire materiale necessario per pulizia e creare punto di raccolta; • Creare istruzioni di pulizia;

• Creare check-list per monitorare la situazione (come segnalato nella procedura di monitoraggio Siemens riportata nell’allegato n°2).

Interessante, però, è risultato il lavoro che ha avuto come obiettivo il mantenimento delle 5S nell’area produttiva (produzione DEKA VII) dello stabilimento di Fauglia.

Spesso è capitato di eseguire dei miglioramenti ma di osservare un degrado della situazione raggiunta col passar del tempo. Ciò è risultato dovuto alla mancanza di standard. Per standardizzazione si intendono le attività che consentono di mantenere e migliorare nel tempo il buon livello di separazione, ordine e pulizia raggiunto.

Lo standard ha lo scopo di consentire a chiunque di distinguere una situazione normale da una anormale.

Nel reparto produttivo, per conservare il lavoro effettuato con l’applicazione delle prime fasi, si è passato alla definizione:

• della situazione ideale: come dovrebbero essere le macchine produttrici, i posti di lavoro, le aree di produzione;

• delle attività da eseguire per ripristinare la situazione normale; • degli attrezzi necessari per ripristinare la situazione normale; • del tempo richiesto per le attività;

Il rispetto delle regole, il coinvolgimento di tutti ha rappresentato lo scopo della disciplina: la garanzia della disciplina per mantenere lo stato raggiunto deve essere seguita da una pratica operativa quotidiana, che si è ottenuto attraverso tre attività principali:

• Monitoraggio continuo degli standard (è stato indispensabile controllare l’efficienza degli standard definiti e il loro rispetto mediante autovalutazioni settimanali condotte dagli operatori stessi e dai responsabili delle aree mediante check list appositamente progettate); • Comunicazione diffusa, responsabilizzazione, motivazione (ognuno deve conoscere

esattamente i contenuti del proprio lavoro al fine del miglioramento dell’azienda: le regole devono essere rese note a tutti, comunicate, ridiscusse, migliorate. Ciò richiede un sistema di comunicazione semplice tra azienda-responsabile metodo-operatori. All’interno del gruppo è stato necessario assegnare anche delle responsabilità degli standard in modo preciso (esempio gruppo champions). In caso di standard non rispettati, sono stati coinvolti gli interessati e sono state approfondire le cause dell’origine) ;

• Formazione continua e addestramento (la formazione è stata continua per garantire il continuo miglioramento delle capacità degli operatori e il feed back da parte degli operatori stessi. A tale scopo i momenti di formazione sono stati programmati specificando i partecipanti, il luogo, la data e l’oggetto dell’incontro. I contenuti dell’attività di formazione sono stati verbalizzati in modo chiaro e comprensibile da tutti utilizzando strumenti di formazione semplice).