Capitolo 1.

Desolforazione dei fumi di combustione

Gli stringenti vincoli ambientali tendenti a ridurre le immissioni nell’atmosfera di ossidi di zolfo costringono al trattamento dei fumi di combustione prima del loro scarico.

I principi chimico-fisici fondamentali sui quali sono basati i differenti processi sono:

- assorbimento preferenziale della SO2 ad opera di reagenti solidi o liquidi per formare

solfiti o solfati in soluzione o sottoforma di prodotto secco;

- conversione della SO2 a SO3 in fase gassosa con successiva produzione dell’acido

solforico;

- riduzione in fase gassosa della SO2 a zolfo.

Con riferimento a gas di varia origine, oltre ai fumi di combustione, la scelta del processo deve tener conto delle caratteristiche della corrente gassosa (portata, concentrazione SO2,

eventuale presenza di polveri, ecc.) e della sua origine (centrale termica o altri impianti di combustione, impianti industriali vari). I processi che hanno avuto maggior successo sono

essenzialmente quelli che realizzano l’assorbimento della SO2 mediante soluzione e/o

sospensione di reagenti o direttamente su reagente solido.

1.1 Classificazione dei processi DeSOx

I processi di desolforazione si possono suddividere in processi senza recupero e con

recupero. I prodotti recuperati sono, a seconda dei casi, SO2, H2SO4, (NH4)2SO4, NH3,

CaSO4·nH2O.

I processi senza recupero sono quelli che, realizzando la rimozione della SO2 ad opera di

un reagente la cui rigenerazione non è economicamente conveniente, danno luogo ad un

consumo di reagente proporzionale alla quantità di SO2 rimossa dalla corrente gassosa.

Tali processi generalmente comportano costi d’impianto meno onerosi di quelli con recupero, ma presentano il problema dello smaltimento di quantità considerevoli di prodotti di risulta del trattamento, costituiti essenzialmente da una miscela di solfiti e

I processi con recupero sono quelli che consentono sia la rigenerazione chimica o termica dell’assorbente per il suo riutilizzo sia il recupero della SO2 per ottenere un prodotto

commerciale quale SO2 liquida, zolfo o acido solforico. Nonostante il potenziale vantaggio

derivante dalla vendita dei prodotti, dal recupero del reagente e dall’assenza di sottoprodotti da smaltire tali processi non hanno avuto finora larga diffusione. Ciò perché, a causa del consumo di energia connesso alla rigenerazione del reagente e del consumo stesso di reagente dovuto alla formazione di composti non rigenerabili, il costo della desolforazione è generalmente più alto di quella realizzata nei processi senza recupero. Inoltre, tali processi, presentando problemi operativi come la conduzione di reattori e apparecchiature chimiche, il trasporto e lo stoccaggio di prodotti e reagenti, l’utilizzo e la commercializzazione dei prodotti, richiedono competenze peculiari dell’industria di processo.

Nell’ambito della classificazione tra processi con recupero e senza recupero, può essere effettuata un’ulteriore suddivisione sulla base delle condizioni chimico-fisiche in cui avviene il trattamento della corrente gassosa da depurare. In particolare, la desolforazione dei fumi può essere realizzata ponendo la corrente gassosa in contatto con una soluzione/sospensione acquosa absorbente (processi ad umido) o in contatto con solidi granulari adsorbenti (processi a secco) o realizzando la rimozione attraverso un’azione diretta in fase omogenea (processi gas-gas).

I processi ad umido sono basati sull’assorbimento della SO2 con una

soluzione/sospensione acquosa. Tali processi, caratterizzati da una molteplicità di scelte ingegneristiche inerenti alle condizioni operative, agli schemi di flusso, al tipo ed alla concentrazione della soluzione assorbente, sono quelli che hanno avuto maggior diffusione. Generalmente si utilizzano torri di assorbimento con impaccamento leggero dove entrano in gioco i seguenti equilibri:

SO2(g) + H2O(l) ↔ SO2·H2O(aq) (1.1)

SO2·H2O(aq) ↔ HSO3-(aq) + H+ (1.2)

HSO3-(aq)↔ SO3-2 (aq) + H+ (1.3)

A causa della modesta solubilità della SO2 in H2O, vengono utilizzati o composti alcalini

catalizzatori che, favorendo l’ossidazione della SO2 assorbita ad opera dell’ossigeno

presente nei fumi, aumentano la capacità di assorbimento della soluzione/sospensione. I processi a umido sono generalmente caratterizzati da un’elevata flessibilità alle variazioni di carico inquinante, da un’efficienza di rimozione pari a circa il 90 % e da un elevato fattore di utilizzo del reagente. Per contro, producono una quantità di fanghi da smaltire più o meno rilevante, a seconda del tipo di processo, e comportano l’abbassamento della temperatura dei fumi costringendo ad un forte consumo di energia connesso al necessario riscaldamento dei fumi a valle del trattamento prima di scaricarli nell’atmosfera attraverso il camino. Il riscaldamento si rende necessario sia per evitare fenomeni corrosivi all’interno delle tubazioni, dovuti alla condensazione del vapor d’acqua, che per garantire ai fumi una sufficiente forza ascensionale.

I processi a secco sono basati sul contatto del gas da trattare con un solido reagente. Il contatto viene realizzato mediante l’attraversamento dei fumi in letti (fissi, mobili o trascinati) di materiale adsorbente oppure introducendo direttamente nei fumi stessi il solido reattivo finemente polverizzato.

Tali processi operano la desolforazione a temperature sufficientemente elevate da non richiedere un successivo riscaldamento dei fumi e generalmente danno luogo ad un prodotto di risulta secco ed inerte, quindi facilmente smaltibile in discarica. Essi presentano, però, sia efficienze di rimozione della SO2 che fattori di utilizzo del reagente

relativamente bassi e sono tipicamente dimensionati per potenzialità modeste (<200 MWe).

I processi gas-gas realizzano la rimozione della SO2 in fase omogenea, favorendo

l’ossidazione catalitica della SO2 a SO3, che in presenza di H2O può essere condensata

come H2SO4 o neutralizzata a seguito dell’iniezione di composti basici.

I processi gas-gas presentano elevate efficienze di rimozione, generalmente non danno luogo né all’abbassamento della temperatura dei fumi né a prodotti da smaltire in discarica. Il limite principale all’applicazione industriale di tali processi sta nella difficoltà di realizzare l’ossidazione della SO2 con costi contenuti.

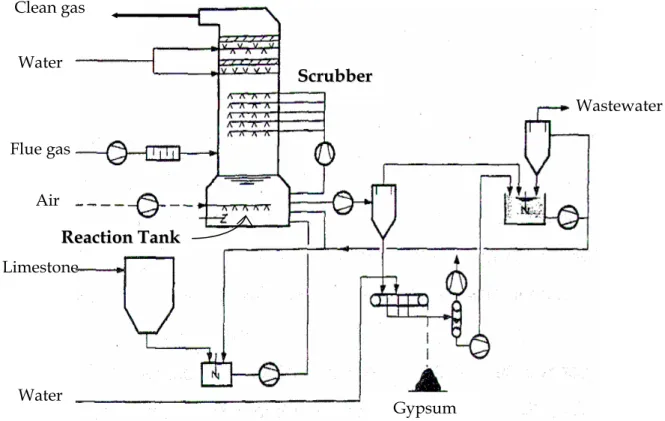

1.2 Processo calcare-gesso

Il processo calcare-gesso è un processo di desolforazione ad umido, senza recupero; utilizza come reagente il calcare ed ottiene come sottoprodotto solfato di calcio il quale, se dotato di elevata purezza, può essere commercializzato come gesso. Questo è il processo che ha raggiunto la massima diffusione, con una capacità di trattamento di gran lunga superiore a quella degli altri processi utilizzati per desolforare i fumi di combustione. Una semplice rappresentazione schematica di tale processo è rappresentata in Fig.1.1. I fumi di combustione, prima di entrare nella sezione di desolforazione, vengono sottoposti ad un trattamento di denitrificazione e di abbattimento delle ceneri volanti ed attraversano degli scambiatori di calore. I gas solforosi in uscita dall’impianto di raccolta del particolato vengono prima lavati in un pre-scrubber con una soluzione acquosa acida, eliminando così HCl, HF e particolato residuo senza assorbire SO2, quindi attraversano l’assorbitore, dove

ha luogo il trasferimento della SO2 dal gas al liquido per diretto contatto con la

sospensione di calcare alimentata e ricircolata in continuo alla colonna. La parte inferiore dello scrubber contiene la sospensione di ricircolo mentre nella sezione superiore il gas fluisce in controcorrente allo spray di soluzione acquosa di calcare. I fanghi in uscita vengono ispessiti e l’acqua ricircolata.

Figura 1.1. Schema del processo calcare-gesso

S Sccrruubbbbeerr Water Flue gas Air Limestone Water Gypsum Wastewater R ReeaaccttiioonnTTaannkk Clean gas

Schematicamente, durante il processo avvengono i seguenti fenomeni:

• assorbimento della SO2 nelle gocce di sospensione;

• dissoluzione del CaCO3;

• reazione della SO2 assorbita con il CaCO3 disciolto per dare il CaSO3(s) e CO2(g);

• ossidazione dei solfiti a solfati.

Aspetto importante di questo processo è l’ossidazione dei solfiti a solfati che può avvenire in maniera “forzata” o “naturale”. Il tipo di ossidazione è determinata dalle reazioni chimiche in gioco, dal pH della sospensione e dal prodotto atteso.

L’ossidazione forzata viene realizzata iniettando aria, attraverso un sistema di tubi con fori di distribuzione, sul fondo dello scrubber, dove si raccoglie la sospensione: in questo modo i solfiti si ossidano a solfati e il gesso prodotto viene separato attraverso idrocicloni e/o filtri. Prima di entrare nello scrubber l’aria destinata all’ossidazione viene saturata con acqua distillata per evitare la formazione di incrostazioni in prossimità dei fori di distribuzione dell’aria stessa.

Il pH varia tra 5 e 6 e le reazioni chimiche prevedono:

SO2 + H2O ↔ H2SO3 (1.4)

CaCO3 + H2SO3 → CaSO3 + CO2 + H2O (1.5)

CaSO3 + ½ O2 + 2H2O → CaSO4·2H2O (1.6)

Nell’ossidazione naturale il solfito di calcio viene parzialmente ossidato dall’ossigeno contenuto nel flusso di gas alimentato all’assorbitore e il prodotto è costituito principalmente da solfito di calcio emidrato e da gesso (10-20% in peso):

CaSO3 + ½ H2O →CaSO3·½ H2O (1.7)

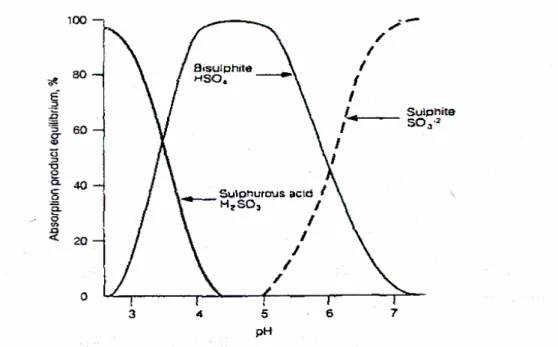

In questo caso il range di pH varia tra 4,5 e 5,5 e gli equilibri (1.2 e 1.3), come riportato in Fig. 1.2, prevedono come reagente di neutralizzazione dal calcare non il solfito ma il bisolfito che successivamente ossidato porta alla formazione di gesso:

CaCO3 + 2H2SO3 → Ca(HSO3)2 + CO2 + H2O (1.8)

Figura 1.2. Distribuzione delle specie solforose

Esistono differenti soluzioni impiantistiche che prevedono di poter utilizzare o meno un saturatore di fumi a monte ed una torre di ossidazione a valle dell’assorbitore. Le possibili soluzioni sono schematizzate in Fig. 1.3 e le relative caratteristiche riportate nella Tabella 1.1 [1.1].

Tabella 1.1. Prestazioni per tipologia di configurazione[1.1] Tipologia A B C D SO2 rimossa % 92-98 90-96 92-97 90-95 Particolato rimosso % 70-90 60-80 70-90 60-80 Purezza gesso % 96-99 92-98 95-99 90-97 Consumo di H2O (kg-MWh) 300-600 200-400 300-600 200-400 Potenza consumata % 1,5-2,0 1,2-2,0 1,1-1,6 1,0-1,4

La possibilità di commercializzare il solfato di calcio prodotto dipende sia dalle condizioni del mercato che dalla qualità del gesso. La vendita del gesso non è in grado di rendere remunerativo il processo, ma consente un significativo risparmio sul costo di smaltimento dei fanghi.

1.3 Gesso da desolforazione

Il gesso può essere direttamente prodotto nei processi di desolforazione ad umido che usano calce o calcare o indirettamente per precipitazione dei sali di calcio durante la rigenerazione del sorbente. I processi indiretti sono stati sviluppati principalmente per evitare problemi di incrostazioni nell’assorbitore e non sono largamente usati come lo sono quelli diretti. I processi diretti richiedono un’ossidazione forzata per convertire il solfito di calcio a solfato.

Il livello della parziale ossidazione naturale dovuta all’ossigeno contenuto nel flusso di gas alimentato all’assorbitore dipende da diversi fattori fra cui il contenuto di zolfo nel combustibile, l’entità dell’eccesso d’aria alimentato alla caldaia, la presenza di catalizzatori o inibitori dell’ossidazione.

L’ossidazione forzata è realizzata per prevenire problemi di incrostazioni negli assorbitori favorendo la nucleazione di numerosi cristalli di gesso nella sospensione per favorire la filtrabilità del fango o per produrre gesso commercializzabile.

L’ossidazione forzata può essere realizzata in situ nel circuito di assorbimento oppure ex

situ sulla sospensione scaricata dall’assorbitore. L’ossidazione in situ non è solitamente

usata con il processo ad umido che utilizza calce poiché il pH del liquido assorbente è troppo alto. L’ossidazione ex situ ha il vantaggio di separare completamente il processo di ossidazione forzata da quello di assorbimento di SO2. Ciò riveste un ruolo importante nella

produzione di gesso commercializzabile, poiché il reattore di ossidazione può essere progettato per promuovere l’accrescimento desiderato dei cristalli. Il principale inconveniente è che la presenza di un eccesso di reagente nella sospensione assorbente causa l’incremento del valore di pH quando questa viene scaricata dal circuito. Per abbassare il pH e promuovere l’ossidazione può essere aggiunto acido solforico alla sospensione scaricata per reagire con la calce o il calcare in eccesso. Dato il costo non basso dell’acido solforico talvolta vengono usati additivi come MgO per promuovere l’ossidazione (sia in situ che ex situ) e per aumentare l’efficienza di rimozione dell’SO2.

Quando l’obiettivo è la produzione di gesso commercializzabile occorre tenere conto della purezza richiesta dal mercato per il prodotto. Il gesso ha due principali impieghi: la produzione di stucco, da cui si realizzano intonaci e materiali per le costruzioni prefabbricate, e come ritardante di presa nel cemento portland. Gran parte dello stucco è usato nella produzione di laminati per rivestimento di interni; per questi manufatti sono necessarie stringenti specifiche sulle proprietà del gesso usato. I fattori che influiscono sulle proprietà dell’impasto o del pannello finito devono essere attentamente controllati. Fra questi ci sono le caratteristiche di calcinazione, che influenzano le proprietà dell’impasto, e le impurezze che possono causare una presa debole della carta, resistenza ridotta, efflorescenze e scolorimenti. Caratteristiche importanti del gesso sono anche la distribuzione granulometrica, che determina le proprietà dell’impasto, e la presenza di sali solubili, anche in piccole quantità. Le specifiche richieste per il gesso nell’industria dei cementi sono in genere meno restrittive riguardo al contenuto d’impurezze.

Il contenuto di cloruri ed altre impurezze nel combustibile, nell’acqua di reintegro al sistema di desolforazione, nella calce o nel calcare usati influenza la purezza del gesso prodotto. Al fine di ottenere un gesso di elevata purezza deve essere presente un efficiente sistema di rimozione del particolato a monte del sistema di desolforazione. Inoltre, dovrebbe essere previsto un pre-scrubber per rimuovere le impurezze e/o il lavaggio del gesso. La presenza del pre-scrubber consente un’eventuale minore efficienza del sistema di

abbattimento del particolato, poiché la rimozione del particolato residuo si realizza nel pre-scrubber.

Se l’ossidazione forzata è condotta nel circuito di assorbimento, il metodo per ottenere un’alta conversione del calcare, richiesta dalle specifiche del carton-gesso, è di operare con un doppio stadio. Nel primo stadio l’assorbimento può avvenire sia in equicorrente che in controcorrente, nel secondo tipicamente in controcorrente. Se l’assorbimento avviene in un singolo stadio (equicorrente o controcorrente), per ottenere un’elevata conversione del calcare possono essere necessari serbatoi separati per l’ossidazione e l’alimentazione del calcare e il ricorso ad additivi come l’acido adipico (aumenta la conversione del calcare). Sia nell’ossidazione in situ che in quella ex situ, l’ossidatore deve essere progettato per favorire il miscelamento e, così, il contatto aria/sospensione per favorire la diffusione dell’ossigeno. L’ossidazione in situ generalmente è realizzata iniettando aria compressa attraverso distributori posti sul fondo del vasca di ossidazione. L’ossidazione ex situ è tipicamente realizzata in una torre di ossidazione dove l’aria compressa viene alimentata dal fondo.

Il gesso prodotto può essere disidratato mediante filtri a nastro o centrifughe. I filtri a nastro consentono un agevole lavaggio del gesso ma richiedono una preliminare disidratazione in ispessitori o idrocicloni. Le centrifughe possono richiedere o meno una preliminare disidratazione. Un ulteriore essiccamento del gesso può favorire la sua commercializzazione poiché riduce i problemi di stoccaggio e i costi di trasporto. Comunque, la fase di essiccamento può aumentare significativamente i costi del processo. I principali paesi in cui sono stati sviluppati processi DeSOx che producono gesso sono gli Stati Uniti d’America, il Giappone e la Germania. Di seguito si riporta brevemente la situazione in questi paesi ed in Italia riguardo alla produzione ed utilizzo del gesso da desolforazione.

Situazione negli Stati Uniti d’America

Negli Stati Uniti l’interesse verso i processi DeSOx che producono gesso si è sviluppato lentamente dato lo scarso incentivo a produrre gesso commercializzabile, poiché le prospettive per questo prodotto sono state considerate sempre modeste. Il primo sistema ad ossidazione forzata fu progettato allo scopo di controllare i problemi di incrostazioni nell’assorbitore. Successivamente, sono stati sviluppati sistemi ad ossidazione forzata al

commercializzazione del il gesso da desolforazione, negli Stati Uniti le industrie del cemento costituiscono un mercato geograficamente disperso e disponibile per la maggior parte delle centrali termoelettriche, ma in grado di assorbire la produzione solo di alcune di queste; le industrie del carton-gesso sono un mercato più ampio, ma per questo impiego il fattore logistico-geografico ha maggiore importanza. La produzione di gesso da desolforazione è passata da circa 5 milioni di tonnellate annue nel 1985 a circa 20 milioni di tonnellate annue nel 1994. In Tabella 1.2 si riportano le specifiche richieste per il gesso da desolforazione da tre grandi utilizzatori di gesso degli Stati Uniti.

Tabella 1.2. Specifiche richieste dal mercato U.S.A. per il gesso da desolforazione[1.2].

Parametri Natinal Gypsum Co. Georgia Pacific Corp. United States Gypsum Co. Umidità (%) < 15 <10 < 12

Purezza (% sul secco) > 94 >90 -

Solfiti (% sul secco) <0.5 - -

Magnesio (ppm) <500 - < 50

Sodio (ppm) <500 <200 < 75

Cloruri (ppm) <800 <200 < 75

pH 6.0-8.0 3.0-9.0 6.5-8.0

Dimensione delle particelle (µm) - - 20-40

Situazione in Giappone

Uno dei paesi che maggiormente hanno sviluppato e impiegato i processi DeSOx e il Giappone. Questo paese è soggetto a limitazioni sia nell’approvvigionamento nazionale di materiali solforosi sia nella disponibilità di aree da destinare a discarica; inoltre, vengono utilizzati combustibili a basso tenore di zolfo e le aree industriali sono concentrate sulla costa sud-occidentale. Queste ragioni hanno spinto in Giappone verso lo sviluppo di processi che forniscono un gesso commercializzabile. In Tabella 1.3 si riportano le specifiche richieste dal mercato giapponese per il gesso da utilizzare nell’industria del cemento e del carton-gesso[1.2].

Tabella 1.3 Specifiche richieste dal mercato giapponese per il gesso[1.2].

Parametri Cemento Carton-gesso

Umidità (%) < 12 < 12

Solfato di Calcio Biidrato (% sul secco) > 90 > 95

Ossido di Magnesio (ppm) - < 800

Ossido di Sodio (ppm) - < 400

Cloruri (ppm) - < 300

Carbonato di calcio (% sul secco) < 2 < 0.8

Ceneri (% sul secco) < 2 < 2

pH 5 - 9

Dimensione delle particelle (µm) > 50 > 50

Situazione in Germania

In Germania la scarsità di gesso naturale e la notevole domanda di gesso per l’industria delle costruzioni ha contribuito a rendere il conferimento in discarica del gesso da desolforazione una via poco praticabile, anche per le pressioni di gruppi ambientalisti. Dato il moderato contenuto di zolfo nel combustibile usato, una parte consistente dei sistemi di desolforazione può produrre gesso commercializzabile.

Nel 2000 la produzione di gesso da desolforazione è stata di circa 7 milioni di tonnellate e l’industria del gesso è stata rifornita con più del 50% della sua domanda di materia prima.

Situazione in Italia

Le centrali termoelettriche ENEL equipaggiate con sistemi DeSOx ad umido hanno prodotto nel 2003 circa 450000 tonnellate di gesso [1.3], interamente conferiti per recupero. Il gesso da desolforazione prodotto da ENEL viene attualmente destinato sia al mercato nazionale dell’industria del cemento (circa 15% del totale prodotto) sia a quello

In Tabella 1.4 si riportano le specifiche richieste dal mercato europeo per il gesso da desolforazione [14].

Tabella 1.4 Standard di qualità europeo per gesso da desolforazione[1.4]

Parametri Qualità

Umidità (% in peso) < 10

Solfato di Calcio Biidrato (% sul secco) > 95

Ossido di Magnesio (% sul secco) < 0,10

Ossido di Sodio (% sul secco) < 0,06

Cloruri (% sul secco) < 0,01

Anidride Solforosa (% sul secco) < 0,25

pH 5 - 9

Colore Bianco Odore Inodore Tossicità Non-tossico

Riferimenti Bibliografici Cap.1

1.1 Rapporto tecnico ENELP/RIC/PI-2002/0019. “Sviluppo di una tecnologia innovativa per l’utilizzo dei residui di lavorazione del marmo nei processi di desolforazione - Studio di fattibilità”. ENEL Produzione e Ricerca di Pisa.

1.2 Rosenberg, H.S., 1986. Byproduct gypsum from flue gas desulfurization processes.

Ind.Eng.Chem.Prod.Res.Dev. 25, 348-355.

1.3 ENEL. Rapporto ambientale 2003.

![Tabella 1.1. Prestazioni per tipologia di configurazione[1.1] Tipologia A B C D SO 2 rimossa % 92-98 90-96 92-97 90-95 Particolato rimosso % 70-90 60-80 70-90 60-80 Purezza gesso % 96-99 92-98 95-99 90-97 Consumo](https://thumb-eu.123doks.com/thumbv2/123dokorg/5649289.70283/7.892.145.776.199.407/tabella-prestazioni-tipologia-configurazione-tipologia-particolato-purezza-consumo.webp)

![Tabella 1.2. Specifiche richieste dal mercato U.S.A. per il gesso da desolforazione[1.2]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5649289.70283/10.892.158.760.435.755/tabella-specifiche-richieste-mercato-u-s-gesso-desolforazione.webp)

![Tabella 1.3 Specifiche richieste dal mercato giapponese per il gesso[1.2].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5649289.70283/11.892.177.740.217.524/tabella-specifiche-richieste-mercato-giapponese-gesso.webp)

![Tabella 1.4 Standard di qualità europeo per gesso da desolforazione[1.4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5649289.70283/12.892.231.684.274.607/tabella-standard-qualità-europeo-gesso-desolforazione.webp)