Capitolo 7

Analisi di criticità alternativa : il modello di Equipment Ranking

7.1

Introduzione

Come visto nel capitolo 3, un software CMMS può fornire dei report che racchiudono in sé la storia di un equipaggiamento, quello che gli è capitato, i guasti, i tempi di riparazione, quanto un guasto abbia inciso sulla produzione, la frequenza con cui un certo equipaggiamento si guasta, eventuali problemi di sicurezza che un certo guasto abbia prodotto, ecc.

A partire da questi report è stato ritenuto opportuno eseguire una analisi di criticità su una parte di macchina ritenuta dai responsabili di produzione critica all’interno del processo produttivo.

L’analisi di criticità è stata svolta col modello di Equipment Ranking, basato essenzialmente su tabelle, che si pone come una tecnica per il calcolo delle criticità alternativa alla più nota FMECA e che sarà oggetto di studio di questo capitolo.

7.2 La tecnica di Equipment Ranking come modello di calcolo alternativo

delle criticità

La metodologia FMECA può comportare una elaborazione piuttosto lunga ed articolata. Nonostante questo si può affermare che non esiste allo stato attuale un metodo decisamente migliore rispetto agli altri ed applicabile ad ogni contesto, sia in sede progettuale che operativa.

E’ possibile quindi individuare alcuni aspetti dei metodi precedenti che possono essere migliorati o, più propriamente, adattati alla realtà in esame.

Il primo punto da notare è che la formulazione iniziale della FMECA risulta assai dispendiosa in termini di tempo, per il rigore con cui si dovrebbe eseguire una analisi funzionale e riportare gli effetti a tutti i livelli previsti. L’approccio quantitativo richiede inoltre una sicura base di dati affidabilistici che normalmente non sono disponibili nelle realtà industriali. Per questi motivi un approccio simile risulta piuttosto complesso ed appare conveniente sviluppare metodi più veloci e sistematici, pur rinunciando a un certo rigore della trattazione.

Queste ed altre ragioni hanno portato alla diffusione di modelli qualitativi basati su tabelle. I vantaggi di simili metodi risiedono in una maggiore praticità d’uso e semplicità concettuale. Un esempio è rappresentato dal modello di Equipment Ranking, per la valutazione di criticità del guasto ed i cui risultati sono integrati nel sistema informatico SAP. Il sistema permette di valutare la criticità del guasto dei vari equipment e dare una priorità a ciascuno di essi, così da focalizzare l’attenzione sulle aree più critiche, quelle cioè dove è possibile ottenere il maggior vantaggio applicando un opportuno intervento manutentivo, scaturito dai risultati ottenuti dall’utilizzo del modello.

L’applicazione della tecnica dell’Equipment Ranking può essere suddivisa in tre passi.

Il primo passo è l’individuazione del livello di scomposizione funzionale della macchina a cui eseguire il ranking. Notevole importanza sta nella ricerca di un giusto compromesso fra una eccessiva generalità e la mole di lavoro richiesta da una scomposizione funzionale spinta ad elevati livelli di dettaglio.

Il secondo passo consiste nella raccolta di tutti i possibili dati per ciascuna parte dei vari equipment della macchina, come: il tempo di fermata, i guasti accaduti e la loro severità, MTBF, MTTR, le perdite di produzione associate al guasto dell’equipaggiamento, eventuali altri costi aggiuntivi causati dal guasto, la percentuale di prodotti difettosi creata, il valore degli scarti, il costo delle singole parti di ricambio, eventuali problemi di sicurezza riscontrati, ecc.

Il terzo passo prevede invece la determinazione degli elementi sulla base dei quali formulare la valutazione e successivamente la definizione dei vari criteri per ogni elemento. Gli elementi presi in considerazione sono generalmente sette e vengono stabiliti in base alle politiche aziendali che ciascuno di essi ha sui risultati di business:

1. Sicurezza 2. Qualità

3. Costo associato

4. Operatività, intesa come ore di produzione

5. Effetti sulla produzione, intesa come incidenza che un possibile guasto potrebbe avere sulla produzione

6. Frequenza di guasto

7. Manutenibilità, espressa come tempo necessario alla riparazione

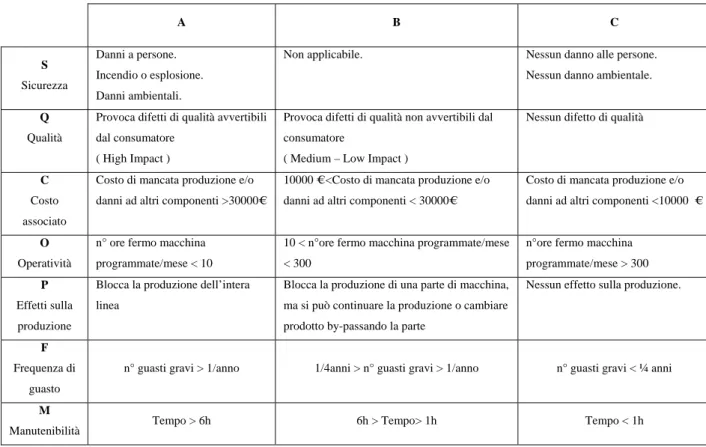

All’interno di ciascun elemento dei sette sopra elencati, vengono definiti tre criteri che identificano il rank finale A, B o C per ogni equipaggiamento. I criteri definiti sono suscettibili di revisione annuale alla luce di nuovi sviluppi e di riduzioni dei vari range man mano che il programma di manutenzione progredisce.

Si riporta di seguito una tabella con i sette elementi e con i criteri di selezione a loro associati, per la determinazione del rank dell’equipaggiamento corrispondente ad ogni elemento (tabella 7.1) . La tabella che qui compare è stata ridefinita in base alle politiche e alle esigenze aziendali, determinando così i criteri e gli intervalli per l’imputazione di uno specifico rank a ciascun equipaggiamento: A B C S Sicurezza Danni a persone. Incendio o esplosione. Danni ambientali.

Non applicabile. Nessun danno alle persone. Nessun danno ambientale.

Q

Qualità

Provoca difetti di qualità avvertibili dal consumatore

( High Impact )

Provoca difetti di qualità non avvertibili dal consumatore

( Medium – Low Impact )

Nessun difetto di qualità

C

Costo associato

Costo di mancata produzione e/o danni ad altri componenti >30000€

10000 € <Costo di mancata produzione e/o danni ad altri componenti < 30000€

Costo di mancata produzione e/o danni ad altri componenti <10000 €

O

Operatività

n° ore fermo macchina programmate/mese < 10

10 < n°ore fermo macchina programmate/mese < 300

n°ore fermo macchina programmate/mese > 300

P

Effetti sulla produzione

Blocca la produzione dell’intera linea

Blocca la produzione di una parte di macchina, ma si può continuare la produzione o cambiare prodotto by-passando la parte

Nessun effetto sulla produzione.

F

Frequenza di guasto

n° guasti gravi > 1/anno 1/4anni > n° guasti gravi > 1/anno n° guasti gravi < ¼ anni

M

Manutenibilità Tempo > 6h 6h > Tempo> 1h Tempo < 1h

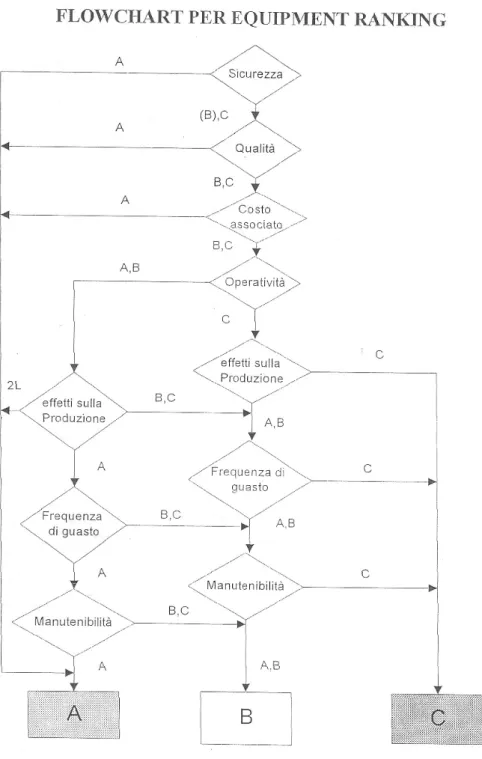

Si riporta inoltre un esempio di albero decisionale da seguire per una corretta valutazione del rank finale dell’equipaggiamento (figura 7.1) :

Una volta stabiliti gli elementi e i criteri si passa quindi alla fase di valutazione vera e propria, tramite la flowchart che imputa più o meno importanza a ciascun elemento. Nella valutazione si devono prendere in considerazione i tipi di guasto più probabili senza cadere negli estremi sia da un lato che dall’altro. Una classica politica adottata in cartiera comporta che tutte quelle parti che sono di rank A per sicurezza, qualità, e/o costo associato, sono automaticamente di rank A anche per tutti gli altri elementi. Nella flowchart seguono per importanza l’operatività, gli effetti sulla produzione, la frequenza di guasto ed infine la manutenibilità.

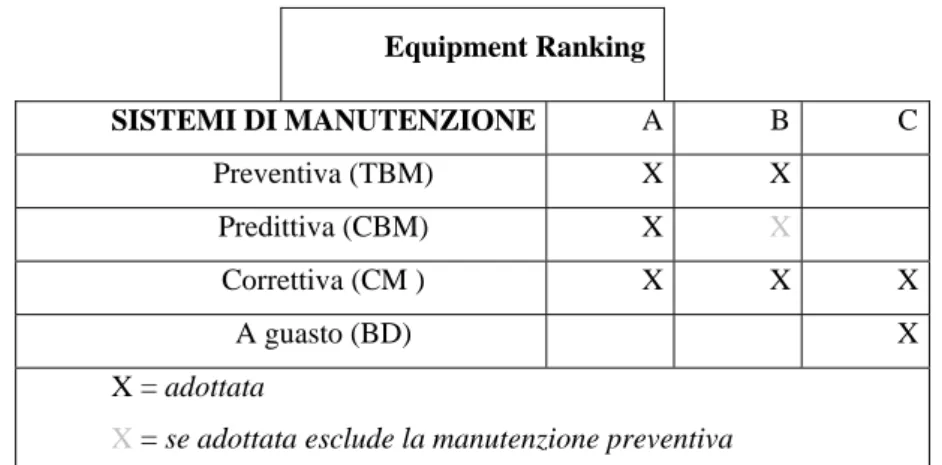

Una volta definito il rank A, B o C delle varie sottoparti delle macchine, si definiscono i metodi di manutenzione da applicare a ciascuna di esse, in accordo alla tabella seguente (tabella 7.2) : Equipment Ranking SISTEMI DI MANUTENZIONE A B C Preventiva (TBM) X X Predittiva (CBM) X X Correttiva (CM ) X X X A guasto (BD) X X = adottata

X = se adottata esclude la manutenzione preventiva

Tabella 7.2 Definizione politiche manutentive per i differenti livelli di ranking.

L’obiettivo finale è quindi quello di ridefinire le politiche manutentive aziendali in base ai risultati conseguiti dall’analisi di Equipment Ranking, valutare quali attività manutentive possono continuare e quali dovrebbero invece cambiare e in quali termini. Per facilitare il tutto si può anche pensare di effettuare una colorazione diversa su quelle sedi tecniche e quegli equipaggiamenti che verranno classificati come A, come B e come C, associandovi rispettivamente le colorazioni rosso, giallo, verde.

7.3 Applicazione Equipment Ranking

L’applicazione della tecnica di Equipment Ranking è stata eseguita sulla macchina continua di macchina 3. La sede tecnica di macchina continua, con tutte le sue sottosedi e i suoi equipaggiamenti, è ritenuta uno dei maggiori punti di criticità del processo di produzione della carta. L’obiettivo di tale analisi è determinare il rank per ogni equipaggiamento della macchina continua di macchina 3, quindi individuare quali sono gli equipaggiamenti di maggiore criticità , valutare quali sono attualmente le politiche manutentive per tali equipaggiamenti, e suggerire quali sarebbero invece le politiche più opportune da adottare.

Anzitutto è stata necessaria la scomposizione funzionale di macchina continua nelle sue sottosedi, e l’inserimento di tutti gli equipaggiamenti. In particolare l’operazione di inserimento in Coremaint è stata rallentata dalla difficile reperibilità di informazioni sugli equipaggiamenti, talvolta mancanti del tutto . Inoltre si è spesso verificata la necessità di effettuare dei sopralluoghi sull’impianto a causa di frequenti incongruenze tra l’inventario informatico degli equipaggiamenti e la situazione reale dell’impianto. E’ capitato infatti che motori elettrici che risultavano montati in una certa posizione, non erano lì, o addirittura erano stati eliminati e sostituiti, o ancora spostati su posizioni diverse. Il livello di dettaglio a cui si è effettuata la scomposizione è quello degli equipaggiamenti e dei ricambi significativi. Si sono tralasciati quei componenti (bulloni, ecc.) la cui presa in considerazione appesantirebbe molto la struttura, senza tuttavia apportare vantaggi significativi. In particolare per l’analisi di equipment ranking si sono considerati solo gli equipaggiamenti e le sedi tecniche, che sono le parti su cui si effettua manutenzione, a differenza delle parti di ricambio, che quando vengono sostituite per guasto vengono eliminate. La struttura ad albero di macchina continua di macchina 3 è riportata in appendice A.

Successivamente si è passati a una fase di raccolta dati per ogni equipaggiamento. Tuttavia bisogna sottolineare che di frequente dati come MTTR, MTBF, pezzi difettosi creati, tempo di fermata, erano di difficile reperibilità, nel senso che se ne tiene traccia solo per alcuni equipaggiamenti, per i quali vengono registrati su fogli excel o tramite rapporti di turno degli operatori. Tuttavia per la maggior parte degli equipaggiamenti per tali dati ci si affida all’esperienza dei responsabili di manutenzione. Ad esempio per il costo associato alla mancata produzione, è stata fatta una stima secondo la quale un’ora di fermo di macchina 3 comporta una

perdita di 15000 €; è così possibile, dall’entità di un guasto, risalire a cosa comporta in termini di tempo di fermo macchina e quindi in termini di costo associato. C’è infine da sottolineare che alcuni equipaggiamenti sono di recente installazione, e quindi non si dispone di uno storico attendibile; per questi si farà riferimento ad equipaggiamenti simili montati in posizioni simili.

La determinazione dei criteri per ogni elemento, che mi permette di determinare il rank di ciascun equipaggiamento, riassumibile in figura 7.1, è stata fatta partendo da una tabella di riferimento, adattando i valori dei range e i criteri alla situazione e alle esigenze di Cartiera Lucchese. Si è quindi passati, ad esempio, da un rank A per una frequenza di guasto superiore a due guasti gravi per anno, ad una riclassificazione di rank A per frequenze superiori a un guasto grave per anno. Una rideterminazione dei criteri è stata fatta anche per gli altri elementi di individuazione del rank degli equipaggiamenti. Tali criteri potranno essere in seguito ridefiniti, in base anche a miglioramenti del programma di manutenzione o alla decisione di poter spostare un equipaggiamento da una classe all’altra in virtù di monitoraggi effettuati.

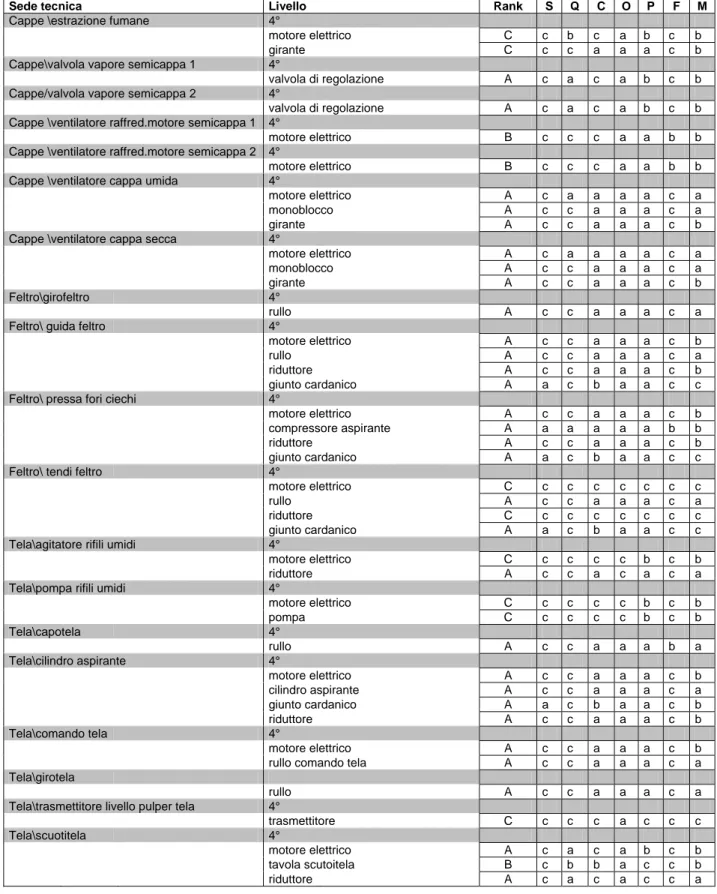

L’analisi è riassunta in un foglio di lavoro, riportato in appendice B, dove, oltre alla scomposizione funzionale della macchina continua di macchina 3, spinta fino al 4° livello, cioè fino agli equipaggiamenti, si è fatta una associazione di un rank per ogni elemento, determinato con i criteri di tabella 7.1, ad ogni equipaggiamento analizzato. Viene di seguito riportata (tabella 7.3) una estrapolazione di tale tabella, relativa alle sottosedi feltro, cappe e tela:

Sede tecnica Livello Rank S Q C O P F M

Cappe \estrazione fumane 4°

motore elettrico C c b c a b c b

girante C c c a a a c b

Cappe\valvola vapore semicappa 1 4°

valvola di regolazione A c a c a b c b

Cappe/valvola vapore semicappa 2 4°

valvola di regolazione A c a c a b c b

Cappe \ventilatore raffred.motore semicappa 1 4°

motore elettrico B c c c a a b b

Cappe \ventilatore raffred.motore semicappa 2 4°

motore elettrico B c c c a a b b

Cappe \ventilatore cappa umida 4°

motore elettrico A c a a a a c a

monoblocco A c c a a a c a

girante A c c a a a c b

Cappe \ventilatore cappa secca 4°

motore elettrico A c a a a a c a

monoblocco A c c a a a c a

girante A c c a a a c b

Feltro\girofeltro 4°

rullo A c c a a a c a

Feltro\ guida feltro 4°

motore elettrico A c c a a a c b

rullo A c c a a a c a

riduttore A c c a a a c b

giunto cardanico A a c b a a c c

Feltro\ pressa fori ciechi 4°

motore elettrico A c c a a a c b

compressore aspirante A a a a a a b b

riduttore A c c a a a c b

giunto cardanico A a c b a a c c

Feltro\ tendi feltro 4°

motore elettrico C c c c c c c c

rullo A c c a a a c a

riduttore C c c c c c c c

giunto cardanico A a c b a a c c

Tela\agitatore rifili umidi 4°

motore elettrico C c c c c b c b

riduttore A c c a c a c a

Tela\pompa rifili umidi 4°

motore elettrico C c c c c b c b pompa C c c c c b c b Tela\capotela 4° rullo A c c a a a b a Tela\cilindro aspirante 4° motore elettrico A c c a a a c b cilindro aspirante A c c a a a c a giunto cardanico A a c b a a c b riduttore A c c a a a c b Tela\comando tela 4° motore elettrico A c c a a a c b

rullo comando tela A c c a a a c a

Tela\girotela

rullo A c c a a a c a

Tela\trasmettitore livello pulper tela 4°

trasmettitore C c c c a c c c

Tela\scuotitela 4°

motore elettrico A c a c a b c b

tavola scutoitela B c b b a c c b

riduttore A c a c a c c a

Il risultato che si ottiene analizzando i 141 equipaggiamenti della continua di macchina 3 è: • Equipaggiamenti di rank A : 59

• Equipaggiamenti di rank B : 13 • Equipaggiamenti di rank C : 69

Tale risultato è espresso in percentuale dal seguente grafico:

Risultati Equipment Ranking

A 42% B 9% C 49% A B C

Grafico 7.1 Risultati analisi Equipment Ranking sulla macchina continua di PM3

Una volta determinati i rank di ogni equipaggiamento, tramite la flowchart di figura 7.1, si passa a determinare le politiche manutentive più idonee per ogni equipaggiamento, e si confrontano con quelle che sono le attività manutentive attuali relative a questi equipaggiamenti.

Gli equipaggiamenti più critici sono quelli classificati di rank A. Per la tabella parziale 7.3, gli equipaggiamenti di classe A sono: valvola vapore semicappa 1 e semicappa 2, motori, giranti e monoblocco dei ventilatori cappa secca e ventilatore cappa umida, i motori elettrici, riduttori giunto e rullo di guida feltro e pressa fori ciechi, il motore, riduttore giunto e cilindro del cilindro aspirante, il rullo di capotela, rullo e giunto del tendi feltro, motore e rullo del comando tela, motore e riduttore scuotitela, la girante dell’estrazione fumane. Ci sono poi degli equipaggiamenti classificati di rank B, cioè: i due motori elettrici dei ventilatori di raffreddamento dei motori di semicappa 1 e 2, le tavole della scuotitela. Infine per quegli equipaggiamenti di classe C, può essere accettata una attività manutentiva a guasto.

Per quanto riguarda gli equipaggiamenti elettrici, le tre tipologie esaminate ed implementate nel software di gestione CMMS, sono:

• Valvole di regolazione • Trasmettitori

• Motori elettrici ( corrente continua e corrente alternata)

Per quanto riguarda invece gli equipaggiamenti meccanici, le tipologie esaminate sono: • Rulli • Riduttori • Pistoni • Coltelle • Pompe • Giunti

• Equipaggiamenti particolari, come epuratore, fiberizer,ecc.

Attualmente in Cartiera Lucchese per gli equipaggiamenti elettrici vengono effettuate le seguenti attività di manutenzione:

Valvole : Per alcune valvole viene effettuata una manutenzione programmata, limitata principalmente a controlli visivi di verifica di usura e controlli di taratura. Notevole importanza viene poi attribuita ad operazioni di pulizia dell’ equipaggiamento, e verifica che non ci siano allentamenti di vario tipo (bulloni, fuoriuscita di liquido a tenuta chiusa) e vibrazioni evidenti.. Tuttavia, per la maggior parte delle valvole, l’attività di manutenzione è a guasto.

Trasmettitori : L’attività di manutenzione relativa è a guasto. Ciò è dovuto soprattutto alla difficoltà di effettuare operazioni di monitoraggio per gli equipaggiamenti più critici (predittiva ) di questa tipologia e la discutibile utilità di effettuare una attività di manutenzione programmata. Infatti spesso una rottura di tipo idraulico comporta l’eliminazione dell’equipaggiamento, che ,per tale tipo di guasto, viene quindi assimilato a una parte di ricambio, essenzialmente per ragioni economiche. Diversa è invece la situazione che si incontra quando si verifica un guasto all’elettronica : il trasmettitore guasto viene sostituito con uno nuovo o revisionato, ed inviato in riparazione.

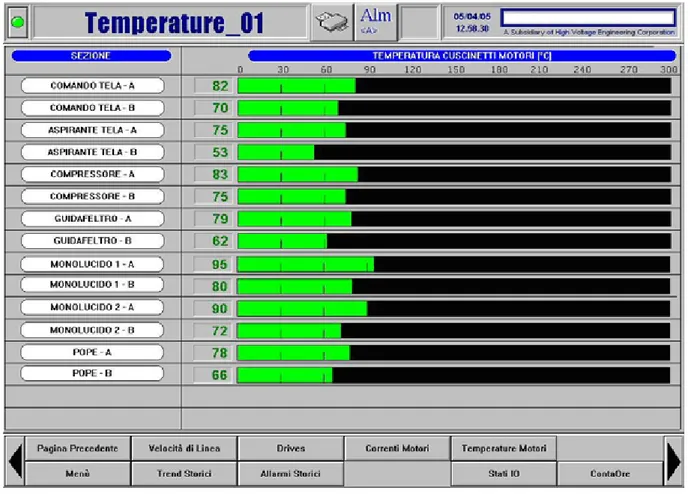

Motori elettrici : l’attività di manutenzione relativa è di tipo predittivo. Questo solo sugli equipaggiamenti ritenuti più critici, in base a considerazioni di operatività e condizioni di lavoro

(sovraccarichi, temperature, ecc.) . Le analisi svolte riguardano studi di vibrazioni, affidati a ditte esterne; in base allo spettro di risposta si ricavano i componenti su cui concentrare l’attenzione (cuscinetti, girante, gabbia, anello, ecc.).Tale analisi viene effettuata ogni 2 mesi. Viene inoltre svolta un’analisi di termografia, che viene svolta principalmente con delle termoresistenze poste in prossimità dei cuscinetti dei motori stessi. Tale analisi fornisce il valore istante per istante delle temperature degli equipaggiamenti monitorati, rilevate nei punti dove sono posti i sensori . Inoltre si effettua un controllo di temperatura tastando con mano il motore, o, nel caso di apparecchiature in tensione, tramite pistola ad infrarossi. Inoltre i motori sono dotati di pastiglie termiche poste tra gli avvolgimenti, le quali quando la temperatura raggiunge un valore di soglia, invia un segnale al sistema di controllo che stacca il motore. Tuttavia può verificarsi un surriscaldamento non dovuto a una sovracorrente, pertanto la protezione non interviene. Ciò può essere dovuto, ad esempio, a sporcizia sulla grata di ventilazione, che comporta un surriscaldamento per inefficace ventilazione. E’ pertanto molto importante una regolare attività di pulizia per evitare eventuali problemi di surriscaldamento per ventilazione. Sono infine previsti su alcuni motori in continua dei controlli di usura delle spazzole.

Per quanto riguarda invece gli equipaggiamenti meccanici, si svolgono principalmente le seguenti attività manutentive:

• Rulli : il problema principale è costituito dai rivestimenti. All’ultima fermata prima di agosto, cioè verso la metà di giugno, la produzione da un’occhiata allo stato di tutti i rulli. Si valutano eventuali rettifiche o rivestimenti, da farsi appunto ad Agosto in concomitanza con la fermata programmata della macchina. Per i cuscinetti, che costituiscono comunque uno dei possibili guasti, si accetta attualmente una politica a guasto. Esiste uno strumento manuale per la misurazione delle vibrazioni, che potrebbe dare informazioni utili sulla previsione di vita dei cuscinetti, ma non viene utilizzato perché quasi tutti i rulli sono in zone molto pericolose, e per effettuare tali misurazioni bisognerebbe oltrepassare le barriere di protezione.

• Presse : anche qui il problema principale è rappresentato dal rivestimento. Si fa una sostituzione ogni 6-8 mesi, deciso in base all’esperienza. Viene smontato il mantello e mandato a rettificare o a rivestire, vengono cambiati camere d’aria e listelli, e si fa la pulizia degli ugelli interni, che potrebbero essere intasati.

• Giunti : si fa un controllo periodico ogni cambio feltro (circa 40 giorni). Con un beverino si verifica la presenza di giochi. Ogni due cambi feltro si fa un operazione periodica di ingrassaggio, e dallo stato in cui il giunto si trova il giunto si può valutare se possono esserci stati problemi.

• Pompe : una volta l’anno si aprono tutte per ispezione. A luglio, e per le più importanti anche a Natale, si utilizza uno strumento manuale per la misurazione delle vibrazioni, per avere informazioni sullo stato dei cuscinetti. Inoltre si ispeziona visivamente lo stato interno della pompa, principalmente l’usura della voluta.

• Epuratore : Si fa una manutenzione a guasto. L’officina meccanica è però cosciente della criticità di questo equipaggiamento, e della impossibilità di effettuare misurazioni di vibrazioni per conoscere lo stato dei cuscinetti con uno strumento manuale, perché con tale strumento non si riescono a misurare dall’esterno. Sta pertanto valutando l’utilizzo di strumenti on-board per il monitoraggio delle vibrazioni dall’interno.

• Riduttori : sui più importanti si effettua una analisi di vibrazioni affidata a una ditta esterna che fa periodicamente delle analisi per fornire poi un trend di valori. Per

gran parte di questi equipaggiamenti si fa però manutenzione a guasto, accettando i due principali modi di guasto, cioè rottura cuscinetti e rottura ingranaggio.

In base alla tabella 7.2, le attività di manutenzione saranno ridefinite come segue:

• Equipaggiamenti di rank A : si cerca di fare una predittiva. Tuttavia questo non sarà sempre possibile, o per mancanza di segnali che mi permettano di monitorare lo stato di salute dell’equipaggiamento, o per la difficoltà di tale monitoraggio. Dall’analisi di criticità è comunque scaturito che alcuni equipaggiamenti che sono attualmente gestiti da attività manutentive a guasto, sono di classe A, e pertanto dovrebbero essere gestiti con una politica di manutenzione predittiva, o, dove ci sia l’impossibilità di applicare tale politica, al più preventiva.

• Equipaggiamenti di rank B : si cerca di fare una predittiva o una programmata. La predittiva, come sappiamo, fornisce delle indicazioni sull’andamento di alcuni parametri nel tempo, e questo ci consente di determinare il momento ottimale in cui intervenire. Tuttavia, oltre all’impossibilità di applicare tale politica in alcune situazioni, bisogna talvolta anche confrontarsi con il costo non trascurabile che tale attività prevede. La funzione manutenzione può infatti disporre di un budget contenuto in base al quale effettuare determinate scelte. Ciò potrebbe in alcuni casi far propendere verso una attività manutentiva a scadenza programmata.

• Equipaggiamenti di rank C : sono gli equipaggiamenti che, in base alla flowchart di figura 7.1, sono risultati meno critici. Questi possono essere gestiti con una politica di manutenzione reattiva. In base ai risultati che tale politica produce, si può prevedere eventualmente un riesame del modello per modificare il rank di appartenenza e la relativa politica da adottare.

Passiamo ora ad analizzare un equipaggiamento in dettaglio, prendendo in esame ad esempio il motore elettrico dello scuoti tela, relativo alla sezione tela.

Sede tecnica Livello Rank S Q C O P F M

Tela\scuotitela 4°

motore elettrico A c a c a b c b

Tabella 7.4 Equipaggiamento motore elettrico scuotitela

Tale motore elettrico è soggetto a una frequenza di guasto molto bassa, meno di un guasto ogni quattro anni, pertanto per tale elemento sarà considerato di classe C. Un guasto su di esso

potrebbe comportare il blocco del flusso produttivo, tuttavia può essere bypassato, inserendolo così in classe B. La sostituzione comporta una durata di circa 4 ore, compresi i tempi di arrivo della squadra, montaggio e smontaggio, diagnosi, pertanto lo si inserisce in classe B. E’un equipaggiamento che lavora continuamente, si ferma solo quando c’è la fermata programmata della macchina per il cambio feltro e nelle festività. Si ipotizza un costo associato di perdita di produzione,in caso di guasto, inferiore ai 10000 euro, pertanto lo si inserisce in classe C, ed un impatto sulla sicurezza trascurabile, nel senso che se si verifica il guasto il motore non va, ma senza poter provocare danni a persone o all’ambiente, quindi il criterio sulla sicurezza lo identifica di classe C. Infine, per quanto riguarda l’elemento qualità, un eventuale guasto potrebbe comportare delle ripercussioni sulla disposizione delle fibre durante il processo, causando carta non conforme, ossia difetti di qualità sul prodotto avvertibili anche dal consumatore, cosa che lo identifica di classe A per l’elemento qualità. Il rank finale dell’ equipaggiamento risultante dall’algoritmo di figura 7.1, è A, e pertanto per esso dovrebbe essere prevista una politica di manutenzione predittiva. Attualmente viene invece gestito con manutenzione reattiva, pertanto, data la criticità dell’equipaggiamento, e data l’esistenza di parametri misurabili trattandosi di un motore elettrico, si è proposto di pensare a un cambio di politica per tale equipaggiamento. C’è infatti da sottolineare come l’azienda Cartiera Lucchese già effettua delle politiche predittive, in particolare su alcuni motori, come descritto in precedenza, si effettuano analisi di vibrazioni e termografia. Ciò che si è proposto è estendere tali analisi anche all’equipaggiamento motore elettrico scuotitela.

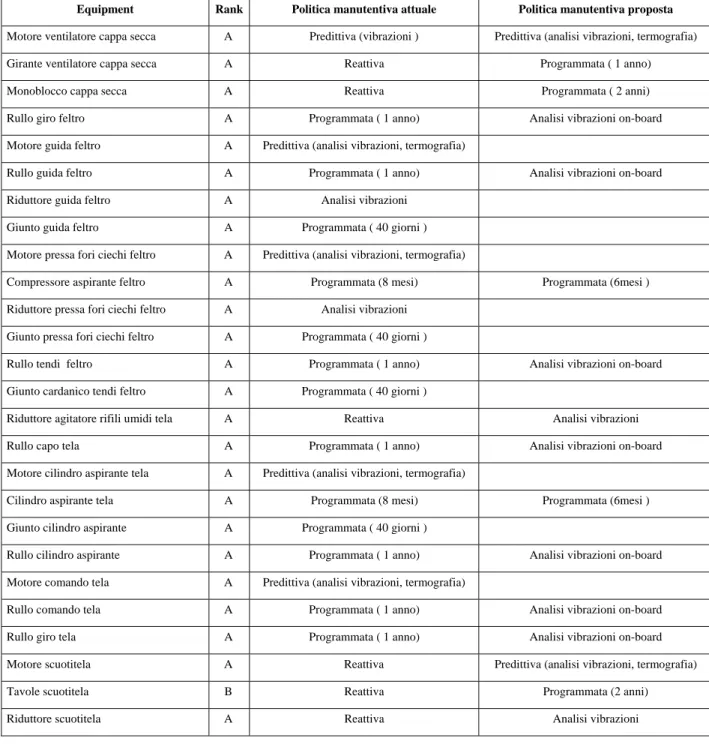

Ragionando in maniera analoga per tutti gli altri equipaggiamenti, si è compilata la seguente tabella, in cui per ogni equipaggiamento viene indicata la politica di gestione attuale, e quella da me proposta in base ai risultati di Equipment Ranking, anche in base alla possibilità di effettuare o meno una certa politica manutentiva su un dato equipaggiamento. La seguente tabella si riferisce agli equipaggiamenti delle sezioni cappe, feltro e tela.

Equipment Rank Politica manutentiva attuale Politica manutentiva proposta

Girante estrazione fumane A Reattiva Programmata ( 1 anno) Motore ventilatore semicappa 1 B Reattiva Predittiva (analisi vibrazioni, termografia) Motore ventilatore semicappa 2 B Reattiva Predittiva (analisi vibrazioni, termografia) Valvola vapore semicappa 1 A Reattiva Programmata (2 anni) Valvola vapore semicappa 2 A Reattiva Programmata (2 anni) Motore ventilatore cappa umida A Predittiva (vibrazioni ) Predittiva (analisi vibrazioni, termografia) Girante ventilatore cappa umida A Reattiva Programmata ( 1 anno)

Equipment Rank Politica manutentiva attuale Politica manutentiva proposta

Motore ventilatore cappa secca A Predittiva (vibrazioni ) Predittiva (analisi vibrazioni, termografia) Girante ventilatore cappa secca A Reattiva Programmata ( 1 anno)

Monoblocco cappa secca A Reattiva Programmata ( 2 anni)

Rullo giro feltro A Programmata ( 1 anno) Analisi vibrazioni on-board Motore guida feltro A Predittiva (analisi vibrazioni, termografia)

Rullo guida feltro A Programmata ( 1 anno) Analisi vibrazioni on-board Riduttore guida feltro A Analisi vibrazioni

Giunto guida feltro A Programmata ( 40 giorni ) Motore pressa fori ciechi feltro A Predittiva (analisi vibrazioni, termografia)

Compressore aspirante feltro A Programmata (8 mesi) Programmata (6mesi ) Riduttore pressa fori ciechi feltro A Analisi vibrazioni

Giunto pressa fori ciechi feltro A Programmata ( 40 giorni )

Rullo tendi feltro A Programmata ( 1 anno) Analisi vibrazioni on-board Giunto cardanico tendi feltro A Programmata ( 40 giorni )

Riduttore agitatore rifili umidi tela A Reattiva Analisi vibrazioni Rullo capo tela A Programmata ( 1 anno) Analisi vibrazioni on-board Motore cilindro aspirante tela A Predittiva (analisi vibrazioni, termografia)

Cilindro aspirante tela A Programmata (8 mesi) Programmata (6mesi ) Giunto cilindro aspirante A Programmata ( 40 giorni )

Rullo cilindro aspirante A Programmata ( 1 anno) Analisi vibrazioni on-board Motore comando tela A Predittiva (analisi vibrazioni, termografia)

Rullo comando tela A Programmata ( 1 anno) Analisi vibrazioni on-board Rullo giro tela A Programmata ( 1 anno) Analisi vibrazioni on-board Motore scuotitela A Reattiva Predittiva (analisi vibrazioni, termografia)

Tavole scuotitela B Reattiva Programmata (2 anni)

Riduttore scuotitela A Reattiva Analisi vibrazioni

Tabella 7.5 Proposte di miglioramento politiche manutentive per le sedi cappe, feltro e tela.

Il quadro completo della ridefinizione delle politiche manutentive di tutta la macchina continua di macchina 3 è riportato in appendice C.

7.4

Conclusioni

Se si confrontano i risultati ottenuti con le attività manutentive all’interno della Lucart si può notare come cambiano le attività manutentive su molti equipaggiamenti ritenuti critici in

base all’analisi effettuata. Si è infatti proposto di estendere ad altri equipaggiamenti misure predittive che già l’azienda svolge o fa svolgere da ditte esterne. Là dove non sia possibile il monitoraggio di parametri per una politica predittiva si è proposto di effettuare una programmata a scadenza più o meno spinta in base alla criticità dell’equipaggiamento ma anche allo storico di ciascuno di essi. Molte di queste proposte sono poi state confermate dall’analisi dei rapporti di turno dei manutentori, dove emergono alcuni componenti dove una politica di manutenzione a guasto è assolutamente inopportuna. Il software Coremaint prevede oltre agli ordini di lavoro, una sezione per le attività programmate che potrà essere effettuata a tale scopo. I responsabili della manutenzione elettrica e meccanica condividono una classificazione dei rank degli equipaggiamenti come quella di tabella 7.3, ma ovviamente devono confrontarsi con un budget di manutenzione che talvolta non permette di effettuare le scelte che si vorrebbero. Tale analisi va presa pertanto come dei suggerimenti da me forniti per un miglioramento della gestione della manutenzione e uno spunto per perseguire gli obiettivi di eccellenza che una filosofia RCM si propone di raggiungere.