CAPITOLO 2

PAVIMENTAZIONI STRADALI E MECCANISMI

DI GENERAZIONE DEL RUMORE

In questo capitolo dedicato alle diverse tipologie di pavimentazioni stradali esistenti, vengono descritti alcuni tipi di pavimentazioni drenanti-fonoassorbenti (monostrato e doppio strato) con particolare attenzione alla loro composizione e ai loro possibili utilizzi nei diversi contesti ambientali. In seguito vengono analizzati in dettaglio i meccanismi di generazione del rumore stradale.

2.1 Conglomerati bituminosi

La progettazione di un manto d’usura di una pavimentazione stradale deve essere finalizzata, in primo luogo, a garantire a tutti coloro che fruiscono del servizio determinati requisiti di sicurezza e funzionalità, con gli obiettivi di:

• Realizzare una superficie viabile quanto più piana e regolare possibile;

• Fornire adeguati requisiti di rugosità e aderenza che consentono al veicolo un buon contatto con la strada in qualunque condizione ambientale;

• Distribuire in maniera adeguata i carichi stradali sulla parte sottostante, in modo da non fornire cedimenti strutturali propri o della strada nel suo complesso;

• Proteggere la parte sottostante dagli agenti atmosferici.

Il conglomerato bituminoso costituente il manto stradale è composto (figura 2.1) da una miscela di inerti lapidei, bitumi (miscela di idrocarburi solidi o semisolidi) e filler (farina minerale, naturale o artificiale che ha la funzione di addensare il bitume).

Per aumentare la porosità si può utilizzare pietrisco ad alta resistenza di granulometria tale da assicurare una percentuale di vuoti non inferiore al 15-20%; al bitume di base si aggiungono inoltre speciali additivi, provenienti da sintesi chimica o da materiali riciclati (scelta molto interessante poiché permette di smaltire pneumatici usati o simili, contribuendo a risolvere un altro problema ambientale).

Fig. 2.1: composizione di un manto stradale.

Dettagliando la composizione del manto stradale in conglomerato bituminoso drenante, si possono elencare i seguenti componenti:

- Il filler è, per definizione, una farina minerale, naturale o artificiale, i cui grani attraversano il setaccio di 0,075 mm di lato. Questa frazione in peso si aggira attorno al 5-10%. Il ruolo essenziale del filler è quello di irrigidire il bitume e di ridurre la sua suscettibilità termica venendo a costituire con questo il legante effettivo costituito dal mastice filler-bitume. Esso svolge la funzione indispensabile di addensante del bitume: un dosaggio opportuno impedisce al legante di rifluire dall’inerte e di accumularsi nelle zone basse durante le fasi di stoccaggio e di trasporto o durante la posa in opera su strada.

- Le dimensioni dei grani di sabbia sono di 0.06-2 mm. Il peso della frazione di sabbia, espresso in percentuale sul totale della miscela, è del 35-45%.

- Le pietre o grani di dimensioni massime di 2-16 mm (possono esserne presenti anche di più grandi, ma è raro perché questo influisce negativamente sull’aderenza). In genere la frazione di aggregato, espressa in equivalente in peso, appartiene alla fascia del 40-55% . - Il legante può essere bitume o suoi equivalenti. Il bitume, modificato con additivi

polimerici, esercita la funzione di legante tra gli inerti ed è scelto in funzione delle condizioni ambientali di esercizio della strada, della composizione granulometrica degli inerti e dei carichi stradali previsti; anche la quantità impiegata è ben determinata e viene tipicamente indicata come percentuale rispetto al peso degli aggregati: l’obiettivo è quello di coprire ciascun inerte con uno strato di bitume di spessore stabilito. Frazione tipica di legante in una miscela, espressa in percentuale sul peso totale, è del 4-8%.

Gli inerti devono avere una composizione granulometrica tale da soddisfare determinate caratteristiche di rugosità superficiale, tessitura ed aderenza; anche la natura degli stessi dovrà

essere stabilita, poiché dal tipo di inerte dipende la conservazione di tali caratteristiche nel tempo.

Non bisogna dimenticare che un conglomerato bituminoso ha un comportamento elasto-viscoso, dipendente dalla temperatura di esercizio e dal tempo di applicazione del carico.

2.2 Pavimentazioni stradali drenanti-fonoassorbenti

Il livello di rumore percepito da un recettore dipende dalle caratteristiche acustiche dei corpi che concorrono ai fenomeni di generazione (motore, impianto di scarico, rotolamento ecc.), di propagazione, riflessione e assorbimento (tipo di terreno circostante, presenza della vegetazione, presenza di barriere naturali e/o artificiali ecc.).

Nel caso particolare di una pavimentazione stradale si deve considerare il contributo al rumore prodotto sia dal complesso motore-scarico, sia quello proveniente dal contatto pneumatico-strada. Dell’energia totale emessa da queste sorgenti solo una frazione più o meno grande raggiungerà direttamente il recettore, mentre la parte restante arriverà ad esso in seguito ai vari meccanismi di riflessione e/o diffusione oppure si disperderà nell’ambiente circostante senza raggiungerlo. Come spiegato nel capitolo precedente, considerando un onda sonora che investe perpendicolarmente una superficie piana, il coefficiente di assorbimento acustico α(f) rappresenta la quota parte di energia sonora che viene assorbita dalla superficie, intesa come il rapporto tra l’energia non riflessa e quella incidente normalmente alla superficie, per una data frequenza dell’onda incidente ed è legato al coefficiente di riflessione R secondo la relazione: 2 ) ( 1 ) (f = − R f α [adimensionale]

Il coefficiente di riflessione R, nel caso di una superficie incisa da un’onda piana, si può calcolare con l’espressione:

c Z c Z R ⋅ + ⋅ − = 0 0 ρ ρ [adimensionale] dove: ρ0: densità dell’aria;

c: velocità del suono nell’aria (c ≈ 340 m/s a 20°C); ρ0·c: impedenza caratteristica dell’aria;

Z: impedenza acustica complessa della superficie, definita come rapporto complesso pressione-velocità.

Chiaramente il coefficiente d’assorbimento può assumere valori compresi tra lo zero (caso della riflessione totale) e l’unità (caso dell’assorbimento totale).

Il coefficiente d’assorbimento acustico, inoltre, varia con la frequenza del suono incidente; ciò equivale ad affermare che l’onda sonora incidente può subire una dissipazione per assorbimento più spiccata ad una determinata frequenza piuttosto che ad un’altra.

La caratterizzazione acustica di una pavimentazione stradale dipende dunque dalla sua maggiore o minore capacità di assorbire onde sonore alle frequenze tipiche del rumore prodotto dalle infrastrutture viarie.

A questo punto si può affermare che per pavimentazione a bassa emissione sonora si intende “una superficie che, interagendo con la ruota di un veicolo in movimento, influenza il rumore del veicolo in modo tale da ridurlo di almeno 3 dB(A) rispetto a quello ottenuto su superfici stradali convenzionali e più comuni” [16].

Storicamente, le cosiddette pavimentazioni stradali con miscele granulometriche aperte, caratterizzate da una maggior porosità, sono state realizzate per ottenere un miglior drenaggio dell’acqua piovana, in modo da prevenire i fenomeni dell’acquaplaning (perdita di aderenza dei pneumatici sulla pavimentazione) e dell’acquasplash (sollevamento di particelle d’acqua che compromettono la visibilità per gli altri veicoli). In passato si pensava che per aumentare l’aderenza sulla strada, soprattutto in presenza di acqua, fosse indispensabile ricorrere ad una elevata tessitura (definita come lo scostamento della superficie da un ideale piano di riferimento) che gioca un ruolo fondamentale nel processo di generazione di rumore da rotolamento, essendo direttamente responsabile dell’innesco del fenomeno vibratorio delle ruote; in ogni caso, da questa dipende anche l’aderenza disponibile, indicativa dei requisiti di sicurezza della strada e, pertanto, più le pavimentazioni erano sicure più erano rumorose.

Occorre quindi trovare un giusto compromesso tra gli obiettivi di sicurezza e il miglioramento delle prestazioni acustiche stradali.

Le pavimentazioni attualmente utilizzate che permettono di raggiungere questi obiettivi, sono quelle caratterizzate da una elevata porosità. Anche se il limite di distinzione tra superficie porosa e non porosa non è ben precisato, si può affermare che una superficie è definita porosa quando il volume dei vuoti risulta maggiore del 15%, semi-porosa quando il

volume dei vuoti è pari al 10-15% e chiusa quando il volume dei vuoti è minore del 10% rispetto al volume totale.

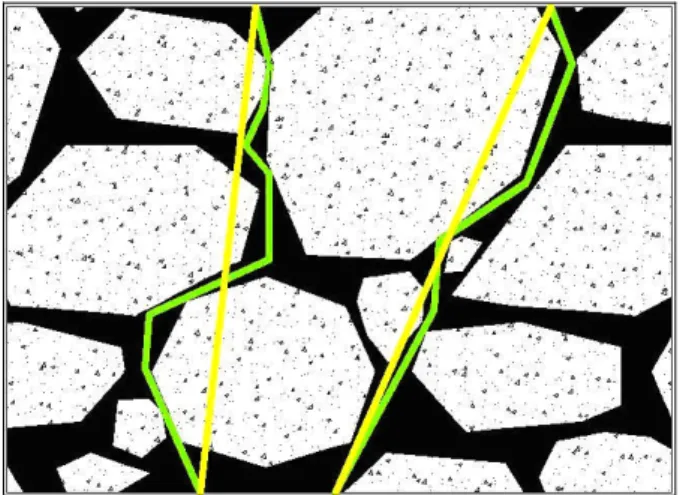

Le pavimentazioni porose permettono non solo un veloce smaltimento delle acque meteoriche, ma anche un drenaggio dell’aria intrappolata tra il battistrada della ruota e la superficie stradale stessa, consentendo l’assorbimento delle onde sonore. Affinché la porosità sia efficace in termini di riduzione del livello acustico è comunque necessario che i pori siano interconnessi tra di loro [16]. Questo perché le onde sonore incidenti sulla pavimentazione, più spazio hanno a disposizione entro cui potersi incuneare, maggiore sarà il percorso che effettueranno all’interno della pavimentazione. Durante il loro percorso sbattono ripetutamente sulle pareti rappresentate dai grani della miscela perdendo sempre più energia. Questo meccanismo fa sì che l’onda sonora incidente rimanga “intrappolata” all’interno dei pori poiché raggiungerà una quantità di energia tale da essere trascurabile in termini di livello complessivo di rumore (figura 2.2).

Fig. 2.2: percorso effettuato da un’onda sonora incidente all’interno dei pori di una pavimentazione (riga verde).

Nel valutare la vita utile di una pavimentazione porosa si deve considerare che nel tempo interviene il decadimento, oltre che di alcune caratteristiche meccanico-funzionali, anche della porosità e delle congiunte proprietà fonoassorbenti ed idrauliche.

Sussiste, allora, per tali superfici, il problema delle variazioni di porosità e permeabilità: la qualità dei manti drenanti dipende dalla presenza dei vuoti, la vita utile del manto è quindi associata al persistere, nella struttura stessa della pavimentazione, di una certa percentuale di vuoti intercomunicanti [17]. Il traffico, le polveri ed ogni altro tipo di materiale che si posa sulla superficie del manto, può ridurre o eliminare quasi totalmente la porosità e annullare quindi tutti i vantaggi descritti. Il materiale trasportato dal traffico tende a chiudere soprattutto

i pori superficiali della pavimentazione ed in particolare quelli delle zone dove il traffico è limitato, a basse velocità, o minimo. Si stima, infatti, che un asfalto drenante monostrato installato sulle autostrade abbia bisogno di interventi di manutenzione ogni 3-4 anni e debba essere sostituito ogni 10 anni circa. Se la stessa tipologia di pavimentazione viene installata su strade extraurbane ordinarie i tempi di manutenzione si accorciano a 2-3 anni e la vita utile può arrivare al massimo a 7-8 anni circa. La manutenzione delle pavimentazioni e quindi la “pulizia” dei pori per il ripristino delle caratteristiche originarie viene effettuata tramite un macchinario particolare che viaggia alla velocità di 20 Km/h ed ha un costo di circa 300 euro all’ora. La “pulizia” di 1 chilometro di strada necessita quindi di 30 euro (il macchinario “pulisce” una corsia alla volta) quindi le spese derivanti dalla manutenzione non sono affatto trascurabili se consideriamo i chilometri di strade esistenti.

Il campo delle soluzioni volte alla riduzione del rumore si può suddividere in due sottoinsiemi principali, ricordando però che tra le due categorie non esiste un confine ben definito:

A. conglomerati bituminosi tradizionali (chiusi) ad ottimizzazione prioritaria delle caratteristiche di tessitura, per la riduzione della componente emissiva;

B. conglomerati bituminosi drenanti ad ottimizzazione prioritaria delle caratteristiche di porosità, per l’ottimizzazione delle caratteristiche di fonoassorbimento, tra cui ancora distinguiamo:

1. pavimentazioni ad unico strato drenante; 2. pavimentazioni a doppio strato drenante;

3. pavimentazioni eufoniche, con dispositivi risuonatori.

In particolare verranno descritte pavimentazioni di tipo drenante, mono e doppio strato (figura 2.3).

2.2.1 Pavimentazioni in singolo strato drenante

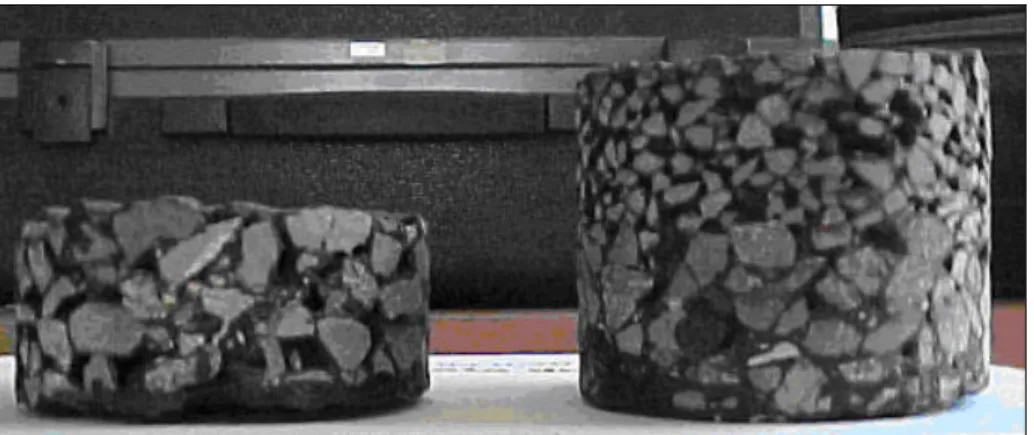

Per questo tipo di pavimentazione (figura 2.4) lo strato di usura è costituito da un corpo unico di spessore variabile dai 4 agli 8 cm; al di sotto troviamo uno strato di binder chiuso, quindi impermeabile ed acusticamente riflettente.

Le pezzature comunemente utilizzate sono le 6/16 mm, 4/8 mm, 8/11 mm, con valori della porosità che in genere non sono inferiori al 20%; i fusi granulometrici sono caratterizzati da basso contenuto di sabbia (inferiore al 12%) e modesta dimensione massima dei grani (15-20 mm).

Data l’elevata percentuale dei vuoti, il legante deve essere tale da garantire adeguate caratteristiche di resistenza meccanica; si usano in genere bitumi modificati con elastomeri.

Un problema di tali pavimentazioni è quello della rapida degradazione delle caratteristiche superficiali, data la facile occlusione dei vuoti a causa delle impurità che penetrano nello strato, con conseguente alterazione delle prestazioni di fonoassorbimento e drenabilità.

Fig. 2.4: monostrato drenante.

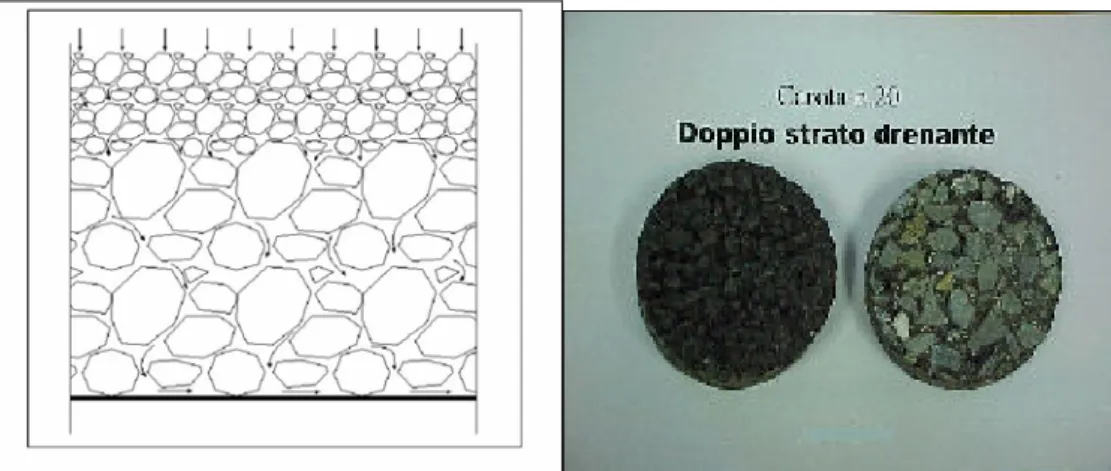

2.2.2 Pavimentazioni in doppio strato drenante

Una possibile alternativa che ha dato esiti favorevoli è il “doppio strato drenante o DSD”, in grado di conseguire contemporaneamente sicurezza e assorbimento acustico da un lato e maggior durata nel tempo di queste caratteristiche dall’altro.

Questo particolare tipo di struttura, infatti, consente di risolvere il maggior problema che hanno le pavimentazioni drenanti monostrato: la perdita nel tempo dell’efficacia drenante e fonoassorbente della pavimentazione (a causa dei fattori precedentemente citati).

- uno strato superiore a granulometrica più fine: tale strato ha la funzione di ridurre la componente emissiva, essendo la composizione granulometrica tale da fornire le adeguate caratteristiche di tessitura descritte; gli spessori sono compresi tra 1,5 e 2,5 cm, la pezzatura in genere è 4/8 mm oppure 0/10 mm.

- uno strato inferiore a granulometrica più grossolana: tale strato ha la funzione di ottimizzare le caratteristiche di fonoassorbimento; gli spessori sono maggiori rispetto al primo strato, generalmente dai 3 ai 5 cm.

I manti DSD sono quindi caratterizzati dall’impiego di due miscele distinte, entrambe con granulometria discontinua, ma con dimensioni degli aggregati molto diverse tra loro. Lo strato superiore, caratterizzato da una granulometria con diametro massimo più piccolo, svolge una funzione di filtro con piccoli ma numerosi pori. Lo strato inferiore, con granulometria caratterizzata da aggregati più grandi e quindi con pori di dimensione maggiore, costituisce il vero e proprio elemento drenante ed ha funzione principale di collettore per favorire il massimo deflusso dell’acqua che trascina con se le piccole impurità passate dallo strato superiore (vedi fig. 2.5 a, b).

Fig. 2.5 a, b: a sinistra schema di una pavimentazione DSD: lo strato superiore ha funzione di filtro e quello inferiore di collettore principale per lo smaltimento delle acque meteoriche. A destra foto di una

pavimentazione in doppio strato drenante o DSD.

La particolare composizione del doppio strato determina un effetto autopulente sostenuto anche dal passaggio degli automezzi che, innescando al loro passaggio un’azione di pompaggio dell’aria compressa sotto le ruote, contribuiscono al mantenimento della struttura drenante e fonoassorbente.

In questo modo il particolare tipo di struttura drenante-fonoassorbente soddisfa l’obiettivo di prolungare nel tempo le caratteristiche di permeabilità, fonoassorbenza ed

aderenza dei tradizionali drenanti monostrato, infatti, le pavimentazioni DSD, hanno una durata utile (mantengono le loro caratteristiche) di circa cinque anni contro i tre di quelle monostrato. Varie esperienze hanno dimostrato, inoltre, che un manto DSD garantisce abbattimenti della componente sonora incidente pari a circa 5 dB, mentre, quelli realizzabili con drenanti tradizionali monostrato possono arrivare a 3 dB [18]. Tali riduzioni si mantengono nel tempo anche in quelle situazioni dove le ridotte velocità pregiudicano l’effetto d’aspirazione delle impurità svolto dalle ruote; in tali condizioni diventa determinante l’effetto autopulente dei due strati.

Tra le proprietà dei conglomerati bituminosi drenanti va inoltre ricordata l’importante azione di controllo che essi esercitano sul rumore di rotolamento dei pneumatici e la loro capacità di trattenere al loro interno le sostanze inquinanti.

Quest’ultima caratteristica presenta due aspetti in contrasto tra loro: da un lato, come detto sopra, una parte delle sostanze inquinanti tipiche dal traffico quali frazioni di pneumatici, ozono (O3), polveri sospese (PM10 e PM2,5), ossidi di azoto (NOX), ossidi di zolfo

(SOX), monossido di carbonio (CO), piombo (Pb), benzene (C6H6), idrocarburi policiclici aromatici (IPA) e clorofluorocarburi (CFC) vengono trattenute dal DSD e quindi la loro concentrazione nella matrice aria risulterà sicuramente inferiore rispetto ad avere una pavimentazione stradale monostrato che non ha questa proprietà (grosso vantaggio delle pavimentazioni DSD poiché il meccanismo d’azione degli inquinanti sopradetti interessa per lo più le vie respiratorie, cioè l’uomo viene in contatto con questi inquinanti per inalazione, quindi eliminarli dalla matrice aria, riduce drasticamente e previene l’introduzione nel corpo umano); dall’altro, le sostanze inquinanti trattenute possono subire ulteriori processi come, ad esempio, il dilavamento delle acque meteoriche che, scorrendo e penetrando nella pavimentazione, si portano dietro una frazione di queste sostanze che quindi possono andare ad inquinare altre matrici ambientali come l’acqua o il suolo. Infatti, in fase di progettazione di una infrastruttura stradale, bisogna studiare attentamente questi fenomeni che sembrano di poco conto ma in realtà possono compromettere seriamente la qualità ambientale di queste matrici. Per quanto riguarda il suolo al di sotto della pavimentazione, bisogna assicurarsi che in fase di costruzione ed impianto di una nuova pavimentazione venga correttamente installato uno strato impermeabile, il binder (figura 2.6), che previene il passaggio dell’acqua drenata verso i sottostanti strati di sottofondo e fondazione e lo incanala verso i lati della struttura.

Fig. 2.6: strato di binder.

Inoltre, esiste un altro aspetto da non sottovalutare sempre connesso al fatto che una pavimentazione DSD ha una buona capacità di trattenere gli inquinanti: quando questo tipo di pavimentazione avrà fatto il suo corso e subentrerà la necessità di sostituirla, i costi per il suo smaltimento, essendo proporzionali alla concentrazione di inquinanti presenti, saranno di gran lunga superiori rispetto ad una pavimentazione monostrato povera di inquinanti.

Tutte queste caratteristiche e la loro rispettiva efficacia dipendono dalla percentuale di vuoti, dalle loro dimensioni, quantità e collegamenti interni. I vuoti devono infatti essere atti a far scorrere l’acqua di pioggia, quindi essere grandi e ben collegati; devono poter assorbire il rumore alle diverse frequenze, essere di dimensioni variabili, comunque le più grandi possibili; devono essere atti ad accumulare le sostanze inquinanti, quindi avere vuoti gradualmente ridotti in dimensione nella parte inferiore.

Inoltre non bisogna dimenticare che i costi per la messa in opera di una pavimentazione DSD sono superiori rispetto a quelli necessari per una pavimentazione monostrato sia per la differenza di materiali che la compongono, che per la diversa complessità di struttura che presentano questi due tipi di pavimentazione.

2.3 Meccanismi di generazione del rumore stradale

2.3.1 Sorgenti di rumore

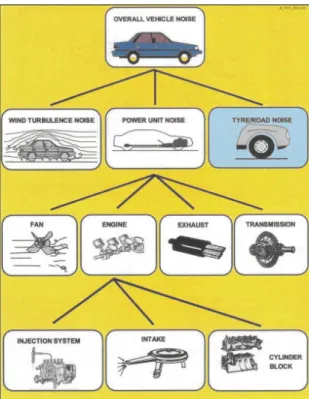

Il rumore generato da ogni singolo veicolo consta di numerose sorgenti distinte, che possono essere classificate in tre gruppi principali (vedi fig. 2.7).

Fig. 2.7: sorgenti che contribuiscono al rumore prodotto dal passaggio di un veicolo.

Facendo riferimento alla figura:

- Il primo gruppo è il rumore prodotto dall’unità di potenza (power unit noise), che è legato all’energia; è composto da diverse sotto-sorgenti, tra le quali il motore (engine) a sua volta caratterizzato dal sistema di iniezione (injection system), dal sistema di raffreddamento (intake) e dal blocco cilindri (cylinder block), lo scarico (exhaust), la ventola (fan) e dai sistemi di trasmissione (trasmission) che giocano il ruolo più importante.

- Il secondo gruppo di sorgenti sono di natura aerodinamica (wind turbolence noise), legate ai vortici di turbolenza intorno e attraverso il veicolo.

- Il terzo gruppo è individuato dal meccanismo di rotolamento dei pneumatici sulla superficie stradale (tyre/road noise). Il rumore generato dalla loro interazione dipende dalla velocità del veicolo e dalla combinazione delle due superfici a contatto.

Si possono classificare queste tre categorie di rumore come segue:

• Il rumore a “motore spento” vale a dire quello causato dal movimento del veicolo e quindi essenzialmente dal contatto pneumatico-strada e di natura aereodinamica. • Il rumore di “funzionamento” provocato da tutti quei meccanismi che rendono

possibile il movimento (motore, trasmissione, scarico…).

Chiaramente, secondo la categoria di veicoli presa in esame, il singolo contributo può prevalere sull’altro e cioè:

• Per i veicoli leggeri, il rumore a “motore spento” è in genere maggiore di quello di “funzionamento” praticamente a tutte le velocità (tranne che per velocità minori di 40 Km/h);

• Per autocarri leggeri i contributi si equivalgono;

• Per autocarri pesanti il rumore di “funzionamento” supera quello a “motore spento” solo alle alte velocità, mentre alle basse si equivalgono.

2.3.2 Rumore di “funzionamento”

Per effetto del sistema di trasmissione albero-motore e del rapporto movibile (marce), entro un certo range di velocità e al di fuori delle fasce di accelerazione e decelerazione, il rumore di funzionamento è praticamente indipendente dal regime di marce. Ne segue che il rumore prodotto dall’interazione tra pneumatico e superficie stradale è dominante al di sopra di una certa velocità; tale prevalenza cresce ulteriormente all’aumentare della velocità.

Quindi, poiché il rumore di “funzionamento” è dato per la maggior parte dal motore, ad oggi si è raggiunta una tecnologia tale da poterlo trascurare da questa trattazione anche in seguito alle stringenti regole imposte dalle norme EURO che, oltre a limitare le emissioni di inquinanti, forniscono delle severe limitazioni all’emissione acustica del veicolo con una sua progressiva diminuzione.

2.3.3 Rumore a “motore spento”

Il rumore a “motore spento” non è omnidirezionale: sul piano orizzontale ha come direzione privilegiata la direzione di moto, e ha la massima radiazione sonora in avanti; sul piano verticale la direttività è determinata dall’effetto corno e dalla conformazione della vettura (per quanto riguarda le parti, principalmente della carrozzeria, che ostacolano le propagazione) e ha la massima radiazione sonora nei primi 40° da terra. Lo spettro di

interesse del rumore da rotolamento è principalmente compreso nell’intervallo 315 Hz – 4000 Hz, in cui risulta dominante sulle altre fonti di rumore della vettura in moto.

In particolare l’emissione anteriore rispetto al verso di marcia è maggiore di quella posteriore di 1 – 3 dB nell’intervallo 315 Hz - 1000 Hz, e viceversa nell’intervallo 1250 Hz – 4000 Hz. Inoltre lo spettro lungo la direzione di moto presenta un numero maggiore di picchi, anche maggiormente accentuati, rispetto allo spettro lungo la direzione perpendicolare al moto. Il rumore di rotolamento è abbastanza complesso poiché ad esso contribuiscono vari fenomeni tra cui [19]:

Ö

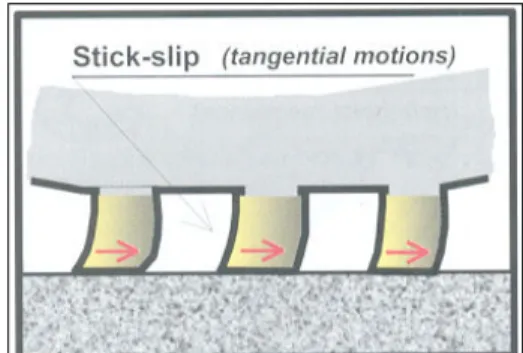

Rumore da stick and slip(figura 2.8): dovuto alle forze di aggrappamento e slittamento tra il pneumatico e la superficie stradale, dipende molto dalla pressione del pneumatico.Fig.2.8: generazione del rumore da stick and slip.

Ö

Rumore da vibrazioni: è circa il 60-80% del complessivo specialmente tra i 40-90 Km/h e alle basse frequenze (<1000 Hz); consiste essenzialmente nell’eccitazione prodotta nei segmenti del battistrada quando questi entrano in contatto con la superficie stradale, nelle vibrazioni (radiali o tangenziali o perpendicolari al moto) generate dal pneumatico in risposta all’eccitazione e nella conseguente propagazione sferica del suono a partire dalla ruota in vibrazione (figura 2.9).Ö Rumore da flusso aerodinamico: lo pneumatico, durante il suo cammino, mette in movimento gli strati d’aria, prima in condizioni stazionarie, da esso investiti; si genera così un flusso aerodinamico che, oltre a fornire una certa resistenza al moto, è anche causa di rumore. Tale aliquota di rumore non rappresenta, in ogni caso, una delle cause principali della generazione del rumore [16].

Ö Rumore da Air pumping: è circa il 10-30% del totale a frequenze comprese tra i 1000 e i 2000 Hz ed è dovuto alla laminazione violenta dell’aria contenuta all’interno dei volumi delimitati dalle scanalature del battistrada e dalla superficie stradale (figura 2.10). In particolare, considerando la direzione di marcia, si verificano i seguenti meccanismi:

• Nella parte anteriore all’area di contatto pneumatico–pavimentazione l’azione di pompaggio esercitata dal pneumatico determina sovrapressioni ed espulsione del fluido contenuto nelle cavità della superficie stradale.

• Nella parte posteriore, in maniera simile al caso precedente, si genera una depressione, con conseguente efflusso del fluido dalle cavità comprese tra le superfici del pneumatico e della strada. • Sia anteriormente che posteriormente

all’area di contatto si hanno rumori causati dalle azioni tangenziali dovute all’urto (anteriormente) ed al distacco (posteriormente) del pneumatico dalla superficie stradale e dalla compressione dell’aria all’interno dei volumi del manto stradale in seguito al passaggio della ruota.