Capitolo 4: Analisi dei risultati ottenuti

Capitolo 4:

Analisi dei risultati ottenuti

4.1 Analisi dei risultati ottenuti dalle prove monotone

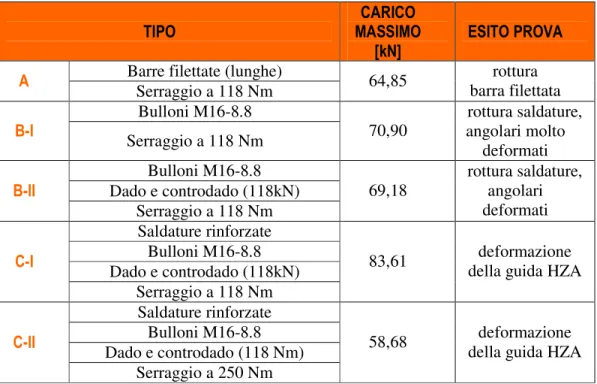

In questa indagine sperimentale, le prove monotone ricoprono un ruolo importante. In primo luogo forniscono dati come il carico massimo a rottura e il relativo spostamento ultimo. Inoltre permettono di capire quale sia il meccanismo di rottura che interessa il collegamento.

Capitolo 4: Analisi dei risultati ottenuti

DATA PROVA TIPO ESITO

PROVA Barre filettate (lunghe) / 21/aprile/2008 MONOTONA A Serraggio a 118 Nm Barra filettata Bulloni M16-8.8 /

21/aprile/2008 MONOTONA B-I

Serraggio a 118 Nm Saldature Angolari molto deformati Bulloni M16-8.8 Dado e controdado (118kN) 24/aprile/2008 MONOTONA B-II

Serraggio a 118 Nm Saldature Angolari deformati Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118kN) 28/aprile/2008 MONOTONA SALDATURE RINFORZATE C-I Serraggio a 118 Nm Deformazione della guida HZA Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118 Nm) 29/aprile/2008 MONOTONA SALDATURE RINFORZATE C-II Serraggio a 250 Nm Deformazione della guida HZA TIPO A: barre filettate, angolari non modificati

TIPO B: bulloni M16 8.8, angolari non modificati TIPO C: bulloni M16 8.8, saldature rinforzate

Tabella 1 Quadro riassuntivo della campagna di prove monotone preliminari

effettuata con carico longitudinale

Capitolo 4: Analisi dei risultati ottenuti

4.1.1 Comportamento monotono

Prove preliminari Prove monotone

Facendo riferimento alla Tabella 1 si ricorda che le prove monotone eseguite sono in n°5 di cui n°1 tipo A, n°2 tipo B, e n°2 tipo C, secondo la legenda specificata.

Ogni prova è stata condotta in controllo di spostamento con la seguente storia di spostamento: SPOSTAMENTI IMPOSTI 0 10 20 30 40 50 60 70 80 0 60 120 180 240 300 tempo [sec] s p o s ta m e n to [ m m ]

Note: L’esito delle prove ha indicato i punti deboli delle connessioni di volta in volta migliorati con adeguato intervento sui vari elementi.

I risultati di ciascuna prova monotona sono rappresentati in termini di diagramma carico-spostamento.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova monotona TIPO A

Velocità di applicazione

della legge di spostamento 40mm/min

CARICO SPOSTAMENTO MEDIA DEI 4 INDUTTIVI

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

forza massima raggiunta 64,85 [kN]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova monotona TIPO B-I

Velocità di applicazione

della legge di spostamento 40mm/min

CARICO - SCORRIMENTO SULLA MEDIA DEI 4 LVDT

-40 -20 0 20 40 60 80 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

forza massima raggiunta 70,90 [kN]

rottura saldature, e angolari deformati

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova monotona tipo B-II

Velocità di applicazione

della legge di spostamento 40mm/min

CARICO SPOSTAMENTO MEDIA DEI 4

LVDT

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]forza massima raggiunta 69,18 [kN]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova monotona tipo C-I

Velocità di applicazione

della legge di spostamento 40mm/min

CARICO SPOSTAMENTO SULLA MEDIA DEI

4 LVDT

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]forza massima raggiunta 83,61 [kN]

rottura deformazione della guida HZA

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova monotona tipo C-II

Velocità di applicazione

della legge di spostamento 40mm/min

CARICO SPOSTAMENTO SULLA MEDIA

DEI 4 LVDT

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]forza massima raggiunta 58,68 [kN]

rottura deformazione della guida HZA

Capitolo 4: Analisi dei risultati ottenuti

4.1.2 Analisi dei risultati delle prove monotone

Prove preliminari Prove monotone

Confronto dei diagrammi carico-spostamento tra le cinque prove monotone effettuate

CONFRONTO CURVE CARICO SPOSTAMENTO

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N

] monotona TIPO A-I

monotona TIPO B-I monotona TIPO B-II monotona TIPO C-I monotona TIPO C-II

Note: riduzione del comportamento duttile tipo hardening tipico delle prime prove monotone, verso un comportamento duttile tipo softening nella prova tipo C-II.

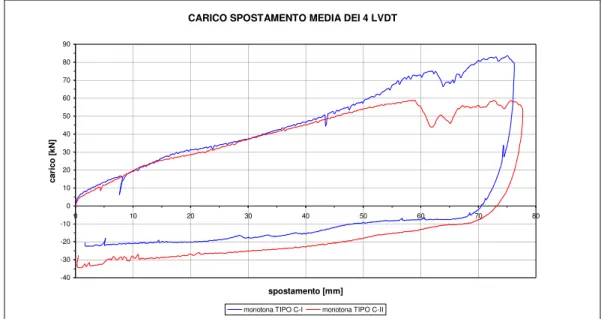

Dal grafico di confronto della legge carico-spostamento si evince un miglioramento delle prestazioni esplicate dal collegamento nelle diverse prove monotone effettuate man mano che si sono apportate le migliorie alla connessione.

Capitolo 4: Analisi dei risultati ottenuti

La prima curva, ottenuta per angolare standard, mostra l’aumento del carico con rigidezza minore rispetto alle altre prove e a rottura avvenuta lo scarico si ha a carico nullo.

Nella seconda, relativa al collegamento con bullone M16 Cl. 8.8, il carico misurato aumenta con rigidezza maggiore rispetto al caso precedente, a rottura la connessione conserva una certa risorsa di resistenza e lo scarico avviene con valori attorno ai 15kN. Questo indica un incremento di rigidezza attestato dopo raggiunti i 40mm e un discreto aumento del carico massimo sopportato.

Nella terza prova, con introduzione del controdado sul bullone HZS, il diagramma relativo mostra che il carico aumenta con rigidezza paragonabile al precedente caso. Non si ha una vera e propria rottura del collegamento, ma più lesioni di minore peso, il sistema riesce comunque a mantenere una certa resistenza raggiungendo il picco alla fine della fase di carico. Lo scarico avviene con valori attorno ai 15kN.

Nella quarta prova, con l’aggiunta dei cordoni di saldatura agli angolari, il carico aumenta soprattutto in fase iniziale con rigidezza maggiore ai casi precedenti. Anche in questa prova invece di una rottura netta si ha solo lo scorrimento del bullone HZS nella guida HZA che provoca un salto nel diagramma ma non pregiudica lo svolgimento della prova. Il sistema mantiene la sua risorsa di resistenza e raggiunge il picco alla fine della fase di carico. Lo scarico si ha con valori maggiori di quello nelle prove precedenti.

Nell’ultima prova, con la sola modifica della coppia di serraggio del bullone ad alta resistenza, il carico aumenta in fase iniziale con rigidezza confrontabile con quella della quarta prova, superati i 30-40mm si ha una progressiva perdita di rigidezza che culmina con l’inizio dello scorrimento del

Capitolo 4: Analisi dei risultati ottenuti

bullone HZS nella guida HZA. Anche in questa prova invece di una rottura netta si ha solo lo scorrimento del bullone HZS nella guida HZA fenomeno che si è protratto per tutta la durata della prova. Tale effetto è causa dei continui salti nella curva carico-spostamento, ma non porta a decadimento delle prestazioni. Il sistema mantiene la sua risorsa di resistenza, pur attestandosi a valori minori rispetto alla prova precedente; lo scarico si ha con valori maggiori fra tutti i casi registrati. Tuttavia questa ultima prova pur evidenziando rispetto alla precedente una rigidezza minore alla fine del ciclo, sebbene pari all’inizio, e un carico massimo decisamente minore, ha dissipato comunque una energia paragonabile.

Questo diverso comportamento tra le due ultime prove è stato interpretato come un modo diverso di lavorare della connessione rispetto ai precedenti. La nuova e maggiore rigidezza immessa nel sistema con l’aumento della coppia di serraggio ha comportato un impegno più severo tra guida HZA e bullone HZS che ha implicato il cedimento della stessa guida.

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

monotona TIPO C-I monotona TIPO C-II

Figura 39 Diagramma confronto delle curve carico-spostamento

delle prove monotone C-I e C-II

Capitolo 4: Analisi dei risultati ottenuti

Nel complesso le modifiche apportate hanno avuto esiti positivi con incremento delle prestazioni globali in termini di carico massimo raggiunto, rigidezza ed energia dissipata.

TIPO CARICO MASSIMO [kN] ESITO PROVA Barre filettate (lunghe)

A Serraggio a 118 Nm 64,85 rottura barra filettata Bulloni M16-8.8 B-I Serraggio a 118 Nm 70,90 rottura saldature, angolari molto deformati Bulloni M16-8.8 Dado e controdado (118kN) B-II Serraggio a 118 Nm 69,18 rottura saldature, angolari deformati Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118kN) C-I Serraggio a 118 Nm 83,61 deformazione della guida HZA Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118 Nm) C-II Serraggio a 250 Nm 58,68 deformazione della guida HZA

Capitolo 4: Analisi dei risultati ottenuti

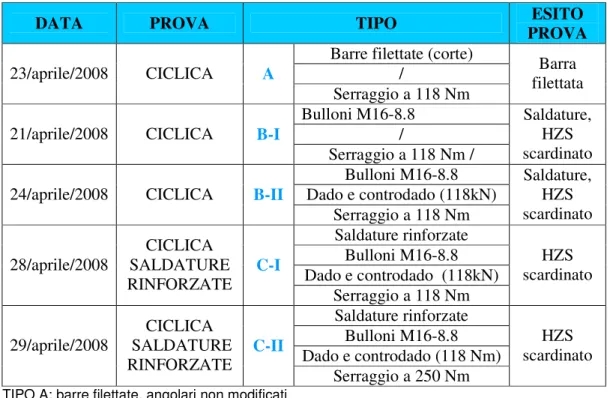

4.1.2 Comportamento ciclico

In questa indagine sperimentale, le prove cicliche forniscono indicazioni sull’energia dissipata dal collegamento rendendo possibili i confronti con l’energia dissipata in cicli rigido-plastici ideali e quindi le stime circa la duttilità delle connessioni. Inoltre permettono di ipotizzare sul meccanismo di rottura delle connessioni stesse in campo dinamico sotto l’azione di sollecitazioni minori, ma ripetute. Nella Tab.3 sono riepilogate tutte le prove cicliche eseguite:

DATA PROVA TIPO ESITO

PROVA

Barre filettate (corte) / 23/aprile/2008 CICLICA A Serraggio a 118 Nm Barra filettata Bulloni M16-8.8 / 21/aprile/2008 CICLICA B-I

Serraggio a 118 Nm / Saldature, HZS scardinato Bulloni M16-8.8 Dado e controdado (118kN) 24/aprile/2008 CICLICA B-II

Serraggio a 118 Nm Saldature, HZS scardinato Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118kN) 28/aprile/2008 CICLICA SALDATURE RINFORZATE C-I Serraggio a 118 Nm HZS scardinato Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118 Nm) 29/aprile/2008 CICLICA SALDATURE RINFORZATE C-II Serraggio a 250 Nm HZS scardinato TIPO A: barre filettate, angolari non modificati

TIPO B: bulloni M16 8.8, angolari non modificati TIPO C: bulloni M16 8.8, saldature rinforzate

Tabella 3 Quadro riassuntivo della campagna di prove cicliche preliminari

Capitolo 4: Analisi dei risultati ottenuti

Per la prova ciclica la storia di carico è stata applicata con incrementi dell’ampiezza di spostamento imposto ∆d = 10 mm. L’andamento della curva tempo-spostamento segue quanto detto nel Cap.3 - §3.5.1, con andamento tipo ricalcante quello in Fig.22 del suddetto paragrafo. Talvolta nei test è stata variata la velocità di applicazione dello spostamento impresso, come riportato nelle successive schede tecniche delle prove.

I diagrammi carico-spostamento ottenuti dalle prove condotte sono riportati nelle schede seguenti per ciascuna prova.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari

Prove cicliche

Facendo riferimento alla Tabella 3 si ricorda che le prove cicliche eseguite sono in n°5 di cui:

- n°1 tipo A, - n°2 tipo B,

- n°2 tipo C, secondo la legenda specificata.

Ogni prova è stata condotta in controllo di spostamento con la seguente storia di spostamento: SPOSTAMENTI IMPOSTI -100 -80 -60 -40 -20 0 20 40 60 80 100 0 300 600 900 1200 1500 1800 2100 2400 2700 3000 3300 3600 tem po [sec] s p o s ta m e n to [ m m ]

Totale n° cicli: 3 X 8 = 24 cicli

Punto di cambio di pendenza dei due

rami approssimanti le curve monotone dy = 30mm Incremento di spostamento costante

Prove preliminari Prova ciclica TIPO A Velocità di applicazione

della legge di spostamento 80mm/min

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

ENERGIA DISSIPATA IN OGNI CICLO

0 500 1000 1500 2000 2500 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 n° cicli e n e rg ia [ k N m m ]

energia cumulativa dissipata 7163 [kNmm]

Capitolo 4: Analisi dei risultati ottenuti

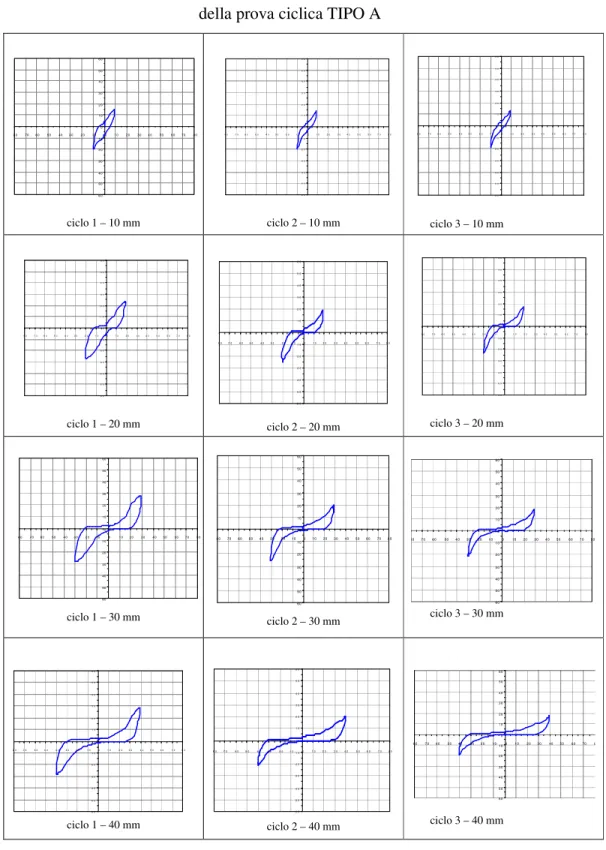

Tabella 4 Rappresentazione dei singoli cicli carico-spostamento

della prova ciclica TIPO A

-6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -70 -6 0 -5 0 -40 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 70 8 0 ciclo 1 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 3 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 1 – 20 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 20 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 3 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -8 0 -7 0 -60 -50 -4 0 -3 0 -2 0 -10 0 1 0 2 0 3 0 4 0 50 60 7 0 8 0 ciclo 1 – 30 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -7 0 -60 -50 -4 0 -30 -20 -10 0 10 20 30 4 0 50 60 7 0 80 ciclo 3 – 30 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 1 – 40 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 40 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -40 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 40 5 0 6 0 7 0 8 0 ciclo 3 – 40 mm

Capitolo 4: Analisi dei risultati ottenuti -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -70 -6 0 -5 0 -4 0 -3 0 -2 0 -10 0 1 0 20 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 1 – 50 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -60 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 50 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 3 – 50 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -7 0 -6 0 -5 0 -40 -3 0 -2 0 -10 0 1 0 2 0 30 4 0 5 0 6 0 70 8 0

ciclo 1 – 60 mm NON EFFETTUATO ciclo 2 – 60 mm NON EFFETTUATO ciclo 3 – 60 mm

La Tab.4 riporta le curve carico-spostamento, media dei valori misurati dai quattro LVDT, per ogni ciclo della prova ciclica TIPO A.

La prova, interrotta a causa del tranciamento di una delle due barre filettate a metà del primo ciclo di corsa 60mm, si ritiene indicativa fino ad ampiezza del ciclo ± 50mm con i seguenti limiti:

dt = +50mm ft = +29kN dt = -50mm ft = -30kN L’inclinazione del ramo iniziale è dedotta da:

d1 = 0.77mm f1 = 3.80kN k1 = f1/d1 = 4.93 kN/mm

Prove preliminari Prova ciclica TIPO B-I Velocità di applicazione

della legge di spostamento 80mm/min

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-60 -40 -20 0 20 40 60 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 spostamento [mm] c a ri c o [ k N ]

ENERGIA DISSIPATA IN OGNI CICLO

0 500 1000 1500 2000 2500 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 n° cicli e n e rg ia [ k N m m ]

energia cumulativa dissipata 16486 [kNmm]

Capitolo 4: Analisi dei risultati ottenuti

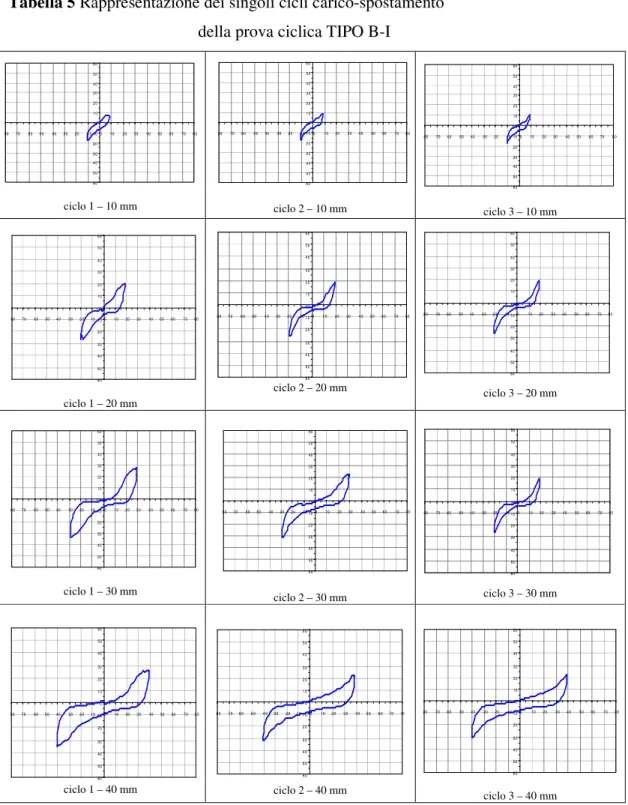

Tabella 5 Rappresentazione dei singoli cicli carico-spostamento

della prova ciclica TIPO B-I

-6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -6 0 -5 0 -40 -30 -2 0 -1 0 0 10 2 0 3 0 40 50 6 0 7 0 8 0 ciclo 1 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -6 0 -5 0 -40 -30 -20 -1 0 0 10 20 3 0 4 0 50 60 7 0 8 0 ciclo 2 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -8 0 -70 -60 -50 -40 -30 -20 -1 0 0 10 20 30 40 50 6 0 7 0 8 0 ciclo 3 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -60 -50 -4 0 -3 0 -2 0 -10 0 10 20 30 40 5 0 6 0 7 0 80 ciclo 1 – 20 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -50 -4 0 -3 0 -2 0 -10 0 1 0 2 0 30 4 0 5 0 6 0 70 80 ciclo 2 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -8 0 -70 -60 -50 -40 -3 0 -2 0 -10 0 10 20 3 0 4 0 50 60 70 80 ciclo 3 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -8 0 -70 -60 -50 -40 -30 -20 -10 0 1 0 2 0 3 0 4 0 5 0 60 70 80 ciclo 1 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -8 0 -70 -60 -50 -40 -3 0 -20 -1 0 0 1 0 20 30 4 0 50 6 0 70 80 ciclo 2 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -7 0 -60 -50 -4 0 -30 -20 -10 0 1 0 20 30 4 0 50 60 7 0 80 ciclo 3 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -6 0 -5 0 -40 -30 -2 0 -1 0 0 10 20 3 0 40 50 60 7 0 8 0 ciclo 1 – 40 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -60 -5 0 -4 0 -3 0 -20 -10 0 1 0 20 3 0 40 50 60 70 80 ciclo 2 – 40 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -7 0 -6 0 -50 -4 0 -3 0 -20 -1 0 0 10 2 0 3 0 4 0 5 0 60 70 8 0 ciclo 3 – 40 mm

Capitolo 4: Analisi dei risultati ottenuti -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -6 0 -5 0 -4 0 -30 -20 -10 0 1 0 2 0 30 40 50 6 0 7 0 8 0 ciclo 1 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 60 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -40 -3 0 -2 0 -1 0 0 1 0 2 0 30 4 0 5 0 6 0 7 0 80 ciclo 1 – 70 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -60 -50 -4 0 -3 0 -2 0 -10 0 10 20 30 40 5 0 6 0 7 0 80 ciclo 2 – 70 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -6 0 -5 0 -40 -30 -2 0 -1 0 0 10 20 3 0 4 0 50 60 7 0 8 0 ciclo 3 – 70 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -9 0 -80 -70 -60 -50 -4 0 -3 0 -20 -10 0 1 0 2 0 30 40 5 0 6 0 7 0 80 90 ciclo 1 – 80 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 ciclo 2 – 80 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -9 0 -8 0 -7 0 -6 0 -50 -4 0 -30 -20 -1 0 0 10 2030 40 50 60 70 80 90 ciclo 3 – 80 mm Pag. 86

Capitolo 4: Analisi dei risultati ottenuti

La Tab.5 riporta le curve carico-spostamento, media dei valori misurati dai quattro LVDT, per ogni ciclo della prova ciclica TIPO B-I.

La prova è stata ultimata portando il provino fino ad ampiezza del ciclo ± 80mm, tuttavia la prova è ritenuta significativa entro i seguenti limiti:

dt = +60mm ft = +40kN dt = -60mm ft = -25kN L’inclinazione del ramo iniziale è dedotta da:

d1 = 1.93mm f1 = 2.86kN k1 = f1/d1 = 1.48 kN/mm

Può facilmente essere osservato il comportamento non perfettamente simmetrico delle curve isteretiche registrate durante la prova. Il cedimento di una saldatura in una delle connessioni, prima che nell’altra, genera una eccentricità nella forza applicata rispetto alla connessione inducendo un momento longitudinale che spinge giù un lato dell’elemento sostenuto e solleva l’altro. La forza che tira su è causata dal danneggiamento di una delle linee di scorrimento che porta all’attrito/al bloccaggio della reazione.

La curva di inviluppo nella direzione di attrito positiva del diagramma mostra una sorta di tendenza hardening. Questo non è dovuto alle proprietà intrinseche del materiale, ma principalmente alla quota non sempre efficace di attrito/ reazione bloccata.

Prove preliminari Prova ciclica tipo B-II Velocità di applicazione

della legge di spostamento 160mm/min

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

ENERGIA DISSIPATA IN OGNI CICLO

0 500 1000 1500 2000 2500 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 n° cicli e n e rg ia [ k N m m ]

energia cumulativa dissipata 18194 [kNmm]

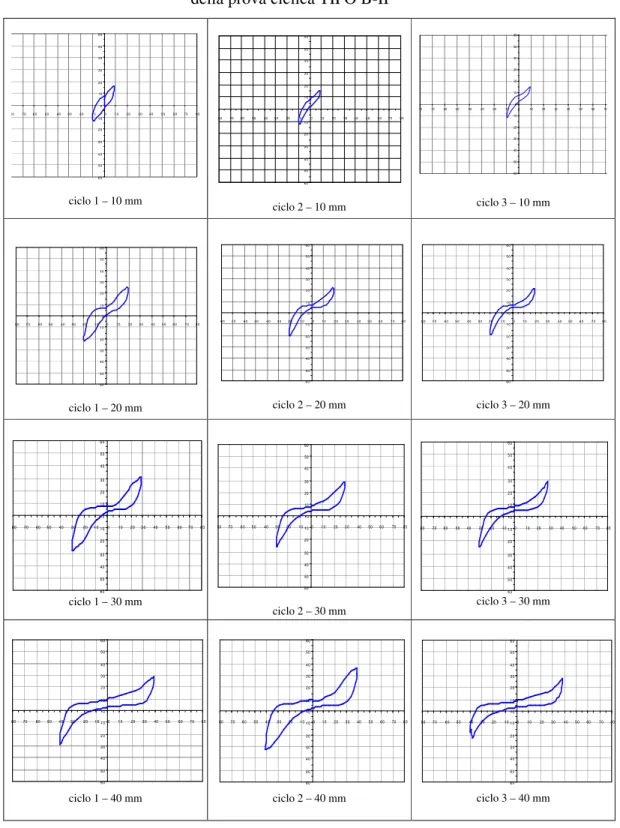

Capitolo 4: Analisi dei risultati ottenuti

Tabella 6 Rappresentazione dei singoli cicli carico-spostamento

della prova ciclica TIPO B-II

-6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 1 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 ciclo 3 – 10 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 1 – 20 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 2 – 20 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 ciclo 3 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -5 0 -40 -30 -20 -1 0 0 10 20 3 0 40 50 60 7 0 8 0 ciclo 1 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -6 0 -5 0 -40 -3 0 -2 0 -10 0 1 0 20 3 0 40 50 6 0 70 80 ciclo 2 – 30 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -70 -60 -50 -4 0 -30 -20 -1 0 0 10 20 3 0 40 50 6 0 7 0 80 ciclo 3 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 40 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 40 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -80 -7 0 -6 0 -5 0 -4 0 -3 0 -20 -1 0 0 1 0 20 3 0 4 0 5 0 60 7 0 80 ciclo 3 – 40 mm

Capitolo 4: Analisi dei risultati ottenuti -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 1 0 20 3 0 4 0 5 0 6 0 7 0 80 ciclo 1 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -5 0 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 50 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -70 -6 0 -50 -40 -30 -20 -10 0 10 2 0 30 4 0 50 6 0 7 0 8 0 ciclo 3 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -6 0 -50 -4 0 -30 -2 0 -10 0 10 20 3 0 40 5 0 60 70 80 ciclo 1 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 60 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -70 -60 -5 0 -40 -3 0 -20 -1 0 0 1 0 2 0 3 0 4 0 50 6 0 70 8 0 ciclo 3 – 60 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -70 -60 -50 -40 -30 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 60 7 0 80 ciclo 1 – 70 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 40 5 0 6 0 7 0 8 0 ciclo 2 – 70 mm -6 0 -5 0 -4 0 -3 0 -2 0 -1 0 0 1 0 2 0 3 0 4 0 5 0 6 0 -8 0 -7 0 -6 0 -5 0 -40 -3 0 -20 -1 0 0 10 2 0 30 4 0 5 0 6 0 7 0 8 0 ciclo 3 – 70 mm Pag. 90

Capitolo 4: Analisi dei risultati ottenuti

La Tab.6 riporta le curve carico-spostamento, media dei valori misurati dai quattro LVDT, per ogni ciclo della prova ciclica TIPO B-II.

La prova è stata fermata ad ampiezza del ciclo ± 70mm con i seguenti limiti:

dt = +70mm ft = +30kN dt = -70mm ft = -31kN L’inclinazione del ramo iniziale è dedotta da:

d1 = 0.63mm f1 = 5.67kN k1 = f1/d1 = 9 kN/mm

Anche in questa terza prova in cui il cedimento del provino inizia con lo strappo delle saldature, può essere osservato il comportamento non simmetrico delle curve di isteresi.

Prove preliminari Prova ciclica tipo C-I Velocità di applicazione

della legge di spostamento 160mm/min

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

ENERGIA DISSIPATA IN OGNI CICLO

0 500 1000 1500 2000 2500 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 n° cicli e n e rg ia [ k N m m ]

energia cumulativa dissipata 22199 [kNmm]

Capitolo 4: Analisi dei risultati ottenuti

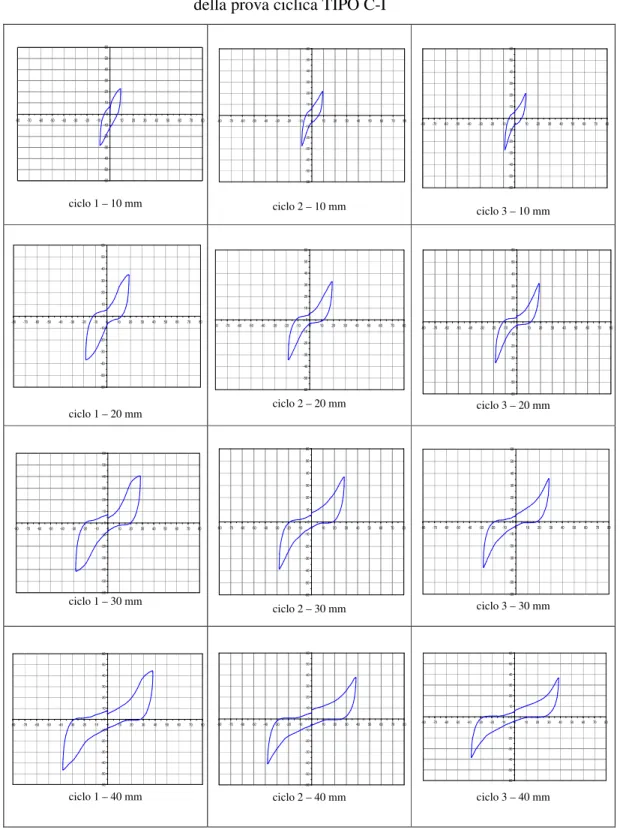

Tabella 7 Rappresentazione dei singoli cicli carico-spostamento

della prova ciclica TIPO C-I

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 40 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 40 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 40 mm

Capitolo 4: Analisi dei risultati ottenuti -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 70 mm ciclo 2 – 70 mm NON EFFETTUATO ciclo 3 – 70 mm NON EFFETTUATO

La Tab.7 riporta le curve carico-spostamento, media dei valori misurati dai quattro LVDT, per ogni ciclo della prova ciclica TIPO C-I.

La prova è stata fermata dopo il primo ciclo di 70mm, è ritenuta indicativa fino ad ampiezza ± 70mm con i seguenti limiti:

dt = +60mm ft = +55kN dt = -60mm ft = -57kN L’inclinazione del ramo iniziale è dedotta da:

d1 = 1.21mm f1 = 10.89kN k1 = f1/d1 = 9.00 kN/mm

Prove preliminari Prova ciclica tipo C-II Velocità di applicazione

della legge di spostamento 160mm/min

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

ENERGIA DISSIPATA IN OGNI CICLO

0 500 1000 1500 2000 2500 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 n° cicli e n e rg ia [ k N m m ]

energia cumulativa dissipata 24491 [kNmm]

Capitolo 4: Analisi dei risultati ottenuti

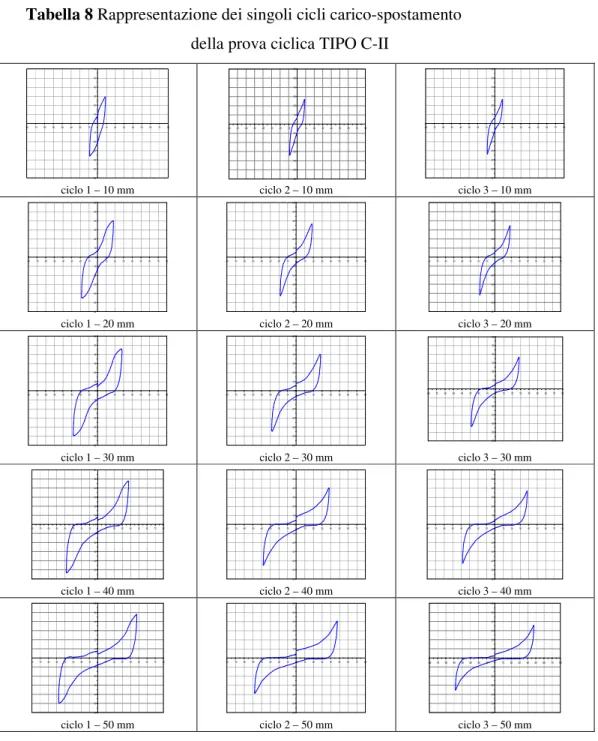

Tabella 8 Rappresentazione dei singoli cicli carico-spostamento

della prova ciclica TIPO C-II

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70-60 -50-40 -30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 2 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70-60 -50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 10 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50 -40 -30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 1 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60-50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70-60-50 -40-30-20-10 0 10 20 30 40 50 60 70 80 ciclo 3 – 20 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50 -40 -30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 1 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60-50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70-60 -50-40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 3 – 30 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50-40-30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 40 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60-50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 40 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50 -40-30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 3 – 40 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50-40-30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60-50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 50 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70-60-50-40 -30-20-10 0 10203040 50607080 ciclo 3 – 50 mm

Capitolo 4: Analisi dei risultati ottenuti -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50-40-30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 1 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60-50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50-40 -30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 3 – 60 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80-70 -60-50 -40 -30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 1 – 70 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60-50 -40 -30-20 -10 0 10 20 30 40 50 60 70 80 ciclo 2 – 70 mm -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70-60 -50-40 -30 -20-10 0 10 20 30 40 50 60 70 80 ciclo 3 – 70 mm

La Tab.8 riporta le curve carico-spostamento, media dei valori misurati dai quattro LVDT, per ogni ciclo della prova ciclica TIPO C-II.

La prova è stata fermata ad ampiezza del ciclo ± 70mm con i seguenti limiti:

dt = +70mm ft = +55kN dt = -70mm ft = -43kN L’inclinazione del ramo iniziale è dedotta da:

d1 = 1.35mm f1 = 13.92kN k1 = f1/d1 = 10.31 kN/mm

Si fa notare nell’andamento delle curve carico-spostamento che nel tratto iniziale del primo ciclo di ogni campo di spostamento risulta un apparente irrigidimento del sistema dovuto essenzialmente all’attrito nella giunzione imposto dal serraggio dei bulloni (fase iniziale della curva molto rigida). Vinto tale attrito questa ulteriore rigidezza si perde definitivamente e non si ritrova più nei cicli successivi.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova ciclica TIPO C-II

CARICO SPOSTAMENTO I CICLO DI 10mm

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

CARICO SPOSTAMENTO II CICLO DI 10mm

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

CARICO SPOSTAMENTO III CICLO DI 10mm

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

Capitolo 4: Analisi dei risultati ottenuti

E’ possibile osservare, dai grafici carico-spostamento delle prove cicliche effettuate, che la forma dei cicli varia tra il primo ciclo di ogni gruppo di tre ed i due successivi. Nel primo ciclo si nota distintamente un cambio di concavità che non si manifesta negli altri dove la concavità risulta sempre rivolta verso l’alto. Tale cambiamento porta ad una riduzione dell’area del ciclo e quindi dell’energia dissipata nello stesso. Risulta ovvio che il primo dei tre cicli, attestandosi a valori maggiori di carico massimo, opponga più resistenza degli altri due dello stesso intervallo di spostamento, Fig.40. Questi ultimi infatti incontrano minori attriti poiché già vinti nel ciclo iniziale.

ANDAMENTO DEI PICCHI MASSIMI DELLA PROVA TIPO C-II

-70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 spostamento [mm] c a ri c o [ k N ]

primi cicli secondi cicli terzi cicli

Figura 40 Diagramma dei picchi massimi in ogni ciclo della curva

Capitolo 4: Analisi dei risultati ottenuti

4.2.1 Analisi dei risultati delle prove cicliche

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

ANDAMENTO DEI PICCHI MASSIMI IN OGNI PRIMO CICLO DEL GRUPPO DI TRE CICLI -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 spostamento [mm] c a ri c o [ k N ]

ciclica 2 TIPO A ciclica 1 TIPO B-I ciclica 1BIS TIPO B-II ciclica 1TIPO C-I ciclica 1Bis TIPO C-II

ENERGIA DISSIPATA IN OGNI CICLO DELLE 5 PROVE CICLICHE

0 500 1000 1500 2000 2500 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 n° cicli e n e rg ia [ k N m m ]

ciclica TIPO A ciclica TIPO B-I ciclica TIPO B-II ciclica TIPO C-I ciclica TIPO C-II

DIAGRAMMA DELL'ENERGIA CUMULATIVA DISSIPATA

0 5000 10000 15000 20000 25000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli e n e rg ia [ k N m m ]

prova ciclica TIPO A prova ciclica TIPO B-I prova ciclica TIPO B-II prova ciclica TIPO C-I prova ciclica TIPO C-II

Note: con gli interventi di miglioramento sui pezzi del connettore è stata riscontrata una più alta resistenza raggiunta dalla connessione e una maggiore energia dissipata nei cicli isteretici.

Capitolo 4: Analisi dei risultati ottenuti

Dai precedenti diagrammi, si può notare come le migliorie apportate al prototipo abbiano incrementato le prestazioni esplicate nelle diverse prove cicliche effettuate.

Le curve inviluppo dei picchi di carico massimo relativi al primo ciclo di ogni gruppo di tre si attestano a valori maggiori nella successione delle prove cicliche effettuate sia nel settore della compressione sia in quello a trazione.

Anche l’istogramma di confronto dell’energia dissipata in ogni ciclo di ciascuna prova ciclica effettuata, mettendo a confronto l’area racchiusa dalla curva isteretica carico-spostamento tra i cicli corrispondenti delle diverse prove, mostra l’incremento di questa ultima, quindi le maggiori capacità dissipative del sistema.

La prova ciclica TIPO A solo nei primi cinque cicli dissipa un’energia maggiore rispetto alle prove TIPO B; nei cicli successivi e in tutte le altre prove condotte il livello di energia dissipata è risultato crescente.

Nella prova TIPO B-I, con la sostituzione delle barre filettate con i bulloni ad alta resistenza, dopo una iniziale dissipazione inferiore rispetto alla prima prova condotta, l’andamento dissipativi del sistema migliora col progredire della prova stessa. Decadimento delle prestazioni si è avuto dal diciannovesimo ciclo causa l’allentamento del bullone HZS.

Nella prova TIPO B-II, con l’introduzione del controdado sul bullone HZS, al fine di evitare il fenomeno di cui detto alla prova precedente, l’andamento dell’istogramma corrisponde sino al diciottesimo ciclo con incremento della dissipazione dal successivo.

Capitolo 4: Analisi dei risultati ottenuti

Con l’aggiunta dei cordoni di saldatura sulle nervature degli angolari, nella prova TIPO C-I, la maggiore rigidezza di questi ultimi fa incrementare la dissipazione già dai primi cicli ed essa rimane più alta per tutta la durata della prova sino al diciannovesimo ciclo quando si ha l’espulsione improvvisa del bullone HZS.

Nell’ultima prova, TIPO C-II, con la sola modifica della coppia di serraggio del bullone M16 Cl. 8.8 i valori di energia dissipati risultano superiori a quelli della prova precedente, anche in questo caso per la maggiore rigidezza del sistema.

Si fa notare che a partire dal quattordicesimo ciclo si è avuta una inversione di tendenza fra la dissipazione di questa ultima prova e la precedente. La maggiore rigidezza iniziale del collegamento porta vantaggio quando il sistema è ancora integro, risulta meno evidente, o decade, con il ripetersi dei cicli.

Nonostante quanto sopra, gli interventi apportati alla connessione hanno migliorato le prestazioni globali del sistema, aspetto che è possibile rilevare dal diagramma dell’energia cumulata dissipata nelle cinque prove cicliche.

Con i diagrammi dell’energia dissipata cumulata normalizzata rispetto al valore massimo riportati nelle pagine seguenti, si evidenzia l’incremento di energia dissipata in ciascuna prova ciclica dalla connessione di volta in volta modificata.

Dal confronto degli stessi diagrammi si vede che la prova ciclica TIPO A spende tutte le proprie risorse plastiche in soli 16 cicli, giunge a rottura con rottura improvvisa della barra filettata al primo ciclo di 60mm.

La prova ciclica TIPO B-I manifesta proprietà dissipative per tutta la durata della prova, sino al terzo ciclo della ultima tripletta, quello di 80mm.

Capitolo 4: Analisi dei risultati ottenuti

Analogamente la prova ciclica TIPO B-II conclusa al ciclo 22, primo ciclo di 80mm, a causa della completa apertura dei cordoni di saldatura.

La prova ciclica TIPO C-I e quella TIPO C-II esplicano le proprie risorse di duttilità entro il ciclo n°20 e n°21 rispettivamente, ma dal confronto con le due prove precedenti si nota che l’energia spesa nel campo di scorrimenti da 40mm a 50mm, ossia nei cicli dal n°12 al n°17, è superiore. Questo a riprova delle maggiori prestazioni duttili raggiunte nell’intervallo di spostamento di interesse per l’unione tegolo-trave dalla connessione migliorata.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ] prova TIPO A

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ]

prova TIPO B-II

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ]

prova TIPO C-II

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ]

Capitolo 4: Analisi dei risultati ottenuti

Con i diagramma di seguito riportati si è voluto mettere in evidenza, in funzione dei cicli e in modo sintetico, le risorse duttili delle connessioni testate. Tali grafici sono stati pensati al fine di avere una informazione semplice e immediata dell’esplicarsi della prestazione col procedere dei cicli di prova, deducendone in maniera diretta il ciclo in cui si realizza il massimo rendimento.

La curva che raccorda i punti media della tripletta di valori è indice dell’andamento medio del rapporto posto in ordinata: energia del ciclo i-esimo (Ei) – energia massima del ciclo (Emax-prova), diagrammato con il

numero di cicli in ascissa.

Essa riporta l’andamento dell’esplicarsi della prestazione, con vertice in corrispondenza del rendimento massimo ottenuto ovviamente per valore del rapporto unitario. L’andamento decrescente oltre il suddetto punto di massimo indica il cedimento, quindi la rottura del sistema di connessione.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli E i/ E m a x _ p ro v a

prova TIPO A media della tripletta di valori

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli E i/ E m a x _ p ro v a

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli E i/ E m a x _ p ro v a

prova TIPO B-II media della tripletta di valori

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 neroro di cicli E i/ E m a x _ p ro v a

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

Confronto tra le cinque prove cicliche effettuate

0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli E i/ E m a x _ p ro v a

prova TIPO C-II media della tripletta di valori

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli E i/ E m a x _ p ro v a

media della tripletta di valori prova A media della tripletta di valori prova B-I media della tripletta di valori prova B-II media della tripletta di valori prova C-I media della tripletta di valori prova C-II

Capitolo 4: Analisi dei risultati ottenuti TIPO ENERGIA CUMULATA DISSIPATA [kNmm] ESITO PROVA

Barre filettate (corte) / A Serraggio a 118 Nm 7163 Barra filettata Bulloni M16-8.8 / B-I Serraggio a 118 Nm / 16486 Saldature HZS scardinato Bulloni M16-8.8 Dado e controdado (118kN) B-II Serraggio a 118 Nm 18194 Saldature HZS scardinato Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118kN) C-I Serraggio a 118 Nm 22199 HZS scardinato Saldature rinforzate Bulloni M16-8.8 Dado e controdado (118 Nm) C-II Serraggio a 250 Nm 24491 HZS scardinato

Capitolo 4: Analisi dei risultati ottenuti

4.2.2 Elaborazione dei dati della prova ciclica TIPO C-II

Partendo dai valori sperimentali registrati per la prova ciclica TIPO C-II, sono stati analizzati i dati e i diagrammi a disposizione per riuscire ad interpretare la capacità dissipativa delle connessioni oggetto di prova e ricostruire modelli di curve isteretiche carico-spostamento più semplici, ma valide a rappresentare la capacità duttile dei collegamenti ed utili per la schematizzazione di questi ultimi nelle analisi numeriche.

In primo luogo sono stati ricostruiti i diagrammi rigido-plastici ideali per ogni ciclo della prova. Il diagramma è caratterizzato da due rettangoli la cui altezza è data dalla differenza tra il picco di carico raggiunto in trazione/ compressione e il valore del carico a spostamento nullo in fase di scarico; la base è data dallo spostamento competente al picco di cui sopra.

Le curve elasto-plastiche sono state costruite tenendo, anche in questo caso, fisso il valore di picco del carico raggiunto in trazione/compressione e racchiudendo, a partire da questi punti, il diagramma reale con delle rette.

La costruzione delle curve rigido-plastiche ideali e elasto-plastiche è stata ripetuta per ogni ciclo della prova ciclica TIPO C-II; un esempio di quanto fatto è riportato di seguito.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova ciclica TIPO C-II

Analisi dei risultati dal punto di vista energetico CARICO SPOSTAMENTO I CICLO DI 10mm

50,2 50,2 0,0 0,0 -44,0 -44,0 0,0 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

CARICO SPOSTAMENTO III CICLO DI 60mm

37,9 37,9 0,0 0,0 -39,9 -39,9 0,0 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

ex. di ciclo rigido – plastico per il I ciclo di 10mm

ex. di ciclo rigido - plastico per il III ciclo di 60mm CARICO SPOSTAMENTO I CICLO DI 10mm

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

CARICO SPOSTAMENTO III CICLO DI 60mm

-60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

ex. di ciclo elasto - plastico per il I ciclo di 10mm

ex. di ciclo elasto - plastico per il III ciclo di 60mm

Sul foglio di calcolo Excel, dopo aver mediato i valori di carico-spostamento registrati in maniera discreta dagli LVDT, sono state calcolate, per mezzo di sommatoria di aree trapezoidali, le aree racchiuse dalle curve reali in ogni ciclo. L’unità di misura delle aree di cui sopra è il [kNmm] o [J], in quanto esse rappresentano l’energia dissipata nel ciclo.

Capitolo 4: Analisi dei risultati ottenuti

L’energia reale dissipata è stata confrontata con quella che sarebbe stata spesa in un ciclo rigido-plastico ideale, e in quello semplificato elasto-plastico ricostruito, Istogramma1, pag.116.

Si è voluto esplicitare meglio la capacità dissipativa reale della connessione verso quella ideale attraverso il rendimento %, rapporto tra ogni area del ciclo reale e quella del primo ciclo rigido-plastico ideale, calcolato per ogni intervallo di spostamento raggiunto nella prova, Istogramma 2, pag.116.

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova ciclica TIPO C-II

CONFRONTO ENERGIA DISSIPATA IN OGNI CICLO DELLA PROVA TIPO C-II

0 1000 2000 3000 4000 5000 6000 7000 8000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli e n e rg ia d e l c ic lo [ k N m m ]

energia ciclo effettivo energia ciclo rigido plastico energia ciclo elasto-plastico Istogramma 1

RENDIMENTO DI OGNI CICLO DELLA PROVA TIPO C-II

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli re n d im e n to [ % ]

rendimento verso rig.-plastico rendimento verso elasto-plastico

Capitolo 4: Analisi dei risultati ottenuti

E’ stato pensato un ulteriore parametro per l’interpretazione dei risultati, quale lo spostamento equivalente. Esso vuole rappresentare lo spostamento necessario in un ciclo rigido-plastico ideale, caratterizzato dallo stesso delta di carico, per dissipare l’energia del ciclo effettivo corrispondente. P E S i eq ∆ =

Valori minori dell’indice denotano maggiore duttilità della connessione. Nei cicli con spostamento grande l’indice aumenta considerevolmente perché il delta di carico è piccolo, il ciclo è molto schiacciato e l’energia dissipata trascurabile.

CARICO - SPOSTAMENTO CICLO 40-1

47,79 -53,37 47,79 -53,37 -53,37 47,79 47,79 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 spostamento [mm] DDDD P [ k N ]

curva isteretica ciclo ideale equivalente

Figura 41 Significato di “spostamento equivalente”

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prova ciclica TIPO C-II

ANDAMENTO DEI PICCHI MASSIMI DELLA PROVA TIPO C-II

-70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 spostamento [mm] c a ri c o [ k N ]

primi cicli secondi cicli terzi cicli

SPOSTAMENTO EQUIVALENTE PER OGNI CICLO DELLA PROVA TIPO C-II

0 10 20 30 40 50 60 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c ic lo / DDDD P [ m m ]

Capitolo 4: Analisi dei risultati ottenuti

Per meglio evidenziare i benefici apportati alla connessione in termini di capacità dissipativa, di seguito sono riportati gli istogrammi dello spostamento equivalente e del rendimento percentuale delle prove cicliche precedenti quella TIPO C-II sopra analizzata.

Prove preliminari Prove cicliche

SPOSTAMENTO EQUIVALENTE PER OGNI CICLO DELLA PROVA TIPO C-I

0 10 20 30 40 50 60 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c ic lo /DDDD P [ m m ]

SPOSTAMENTO EQUIVALENTE PER OGNI CICLO DELLA PROVA TIPO B-II

0 10 20 30 40 50 60 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c ic lo /DDDD P [ m m ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

SPOSTAMENTO EQUIVALENTE PER OGNI CICLO DELLA PROVA TIPO B-I

0 10 20 30 40 50 60 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c ic lo /DDDD P [ m m ]

SPOSTAMENTO EQUIVALENTE PER OGNI CICLO DELLA PROVA TIPO A

0 10 20 30 40 50 60 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c ic lo / DDDD P [ m m ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

CONFRONTO ENERGIA DISSIPATA IN OGNI CICLO DELLA PROVA TIPO C-I

0 1000 2000 3000 4000 5000 6000 7000 8000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli e n e rg ia d is s ip a ta [ k N m m ]

energia ciclo effettivo energia ciclo rigido plastico

RENDIMENTO DI OGNI CICLO DELLA PROVA TIPO C-I

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli re n d im e n to [ % ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

CONFRONTO ENERGIA DISSIPATA IN OGNI CICLO DELLA PROVA TIPO B-II

0 1000 2000 3000 4000 5000 6000 7000 8000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli e n e rg ia d is s ip a ta [ k N m m ]

energia ciclo effettivo energia ciclo rigido plastico

RENDIMENTO DI OGNI CICLO DELLA PROVA TIPO B-II

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli re n d im e n to [ % ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

CONFRONTO ENERGIA DISSIPATA IN OGNI CICLO DELLA PROVA TIPO B-I

0 1000 2000 3000 4000 5000 6000 7000 8000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia d e l c ic lo [ k N m m ]

energia ciclo effettivo energia ciclo rigido plastico

RENDIMENTO DI OGNI CICLO DELLA PROVA TIPO B-I

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli re n d im e n to [ % ]

Capitolo 4: Analisi dei risultati ottenuti

Prove preliminari Prove cicliche

CONFRONTO ENERGIA DISSIPATA IN OGNI CICLO DELLA PROVA TIPO A

0 1000 2000 3000 4000 5000 6000 7000 8000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli e n e rg ia d is s ip a ta [ k N m m ]

energia ciclo effettivo energia ciclo rigido plastico

RENDIMENTO DI OGNI CICLO DELLA PROVA TIPO A

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli re n d im e n to [ % ]

Capitolo 4: Analisi dei risultati ottenuti

4.3 Conclusioni

Durante le prove monotona e ciclica TIPO A eseguite con il sistema di connessione standard (barre filettate Cl.4.6, angolari non modificati), è stata riscontrata la rottura del provino per eccessiva trazione nella barra filettata. Le forze di contatto si sono sviluppate su un solo lato dell’angolare, in particolare sull’interfaccia angolare-elemento centrale Aa. Di conseguenza, oltre alla deformazione dell’angolare stesso, l’effetto leva ha portato in tiro la barra filettata. Il punto di rottura si è concentrato nel punto già indebolito da uno sforzo tranciante, ossia a livello della barra tra angolare ed elemento Aa.

Foto 9 Connessione standard: barra filettata impegnata a trazione

durante la prova monotona TIPO A

Capitolo 4: Analisi dei risultati ottenuti

Foto 10 Prova monotona TIPO A: barra filettata anteriore espulsa

causa la rottura a trazione

Sulla seconda giunzione della connessione, tra angolare e guida HZA, si è riscontrata al contempo una rotazione dello stesso angolare intorno all’asse del bullone HZS.

Capitolo 4: Analisi dei risultati ottenuti

La prima modifica è consistita nel sostituire la barra filettata Cl. 4.6 con un bullone M16 di uguale diametro, ma ad alta resistenza, Cl. 8.8. Con questa unica variazione sono state eseguite le prove monotona e ciclica TIPO B-I.

La rottura della connessione nella prova monotona si è avuta per crisi delle saldature dell’angolare, tra la parte ad “L” e le sue nervature laterali.

Foto 12 Bulloni M16 e angolari dissaldati a fine prova monotona TIPO B-I

Nella ciclica oltre alla rottura delle saldature si è verificato un allentamento del bullone HZS con scorrimenti nella guida e fuoriuscita al terzo ciclo da 60mm.

Capitolo 4: Analisi dei risultati ottenuti

Il passo successivo è stato quello di scongiurare lo scorrimento e la seguente fuoriuscita del bullone HZS dalla guida HZA. A tale fine è stato inserito un controdado sul bullone HZS. Con questa modifica sono state eseguite le prove monotona e ciclica TIPO B-II.

Foto 14 Prove TIPO B-II: controdado sul bullone HZS

I fenomeni di rottura e le modalità di comparsa durante le prove sono rimasti gli stessi delle prove TIPO B-I, ma si sono esplicati per scorrimenti e carico maggiori.

Capitolo 4: Analisi dei risultati ottenuti

Ultima miglioria è stata apportata alle saldature dell’angolare inserendo dei cordoni di saldatura all’interno del pezzo e rinforzando quello sull’esterno tra parte ad “L” e sue nervature. Con questa modifica sono state eseguite le prove monotona e ciclica TIPO C-I.

Foto 15 Prove TIPO C-I: rinforzo dei cordoni di saldatura dell’angolare

Nella prova monotona l’andamento della curva carico-spostamento è risultato essere alquanto lineare fino al punto (60mm,75kN), poi si sono registrati degli scorrimenti del bullone HZS nella guida HZA, ma senza decrementi rilevanti di carico che ha registrato il massimo fra tutte le prove monotone condotte al valore di 83.6kN con scorrimento di 75.1mm.

Capitolo 4: Analisi dei risultati ottenuti

Nella prova ciclica non si sono riscontrati né cedimenti di saldatura né scorrimenti del bullone HZS, ma la prova è conclusa con l’espulsione brusca di un bullone HZS dalla guida HZA deformata.

Foto 17 Prova ciclica TIPO C-I: bullone HZS scardinato

Si è per tanto serrato il bullone M16 Cl. 8.8, in precedenza serrato a mano, con coppia di serraggio pari a 250Nm nell’intento di migliorare l’attrito angolare-blocco Aa riducendone quindi il gioco. In queste condizioni si sono condotte la prove monotona e ciclica TIPO C-II.

Foto 18 Prove TIPO C-II: serraggio del bullone M16

Capitolo 4: Analisi dei risultati ottenuti

Nella prova monotona si è registrato un iniziale significativo incremento di rigidezza rispetto alla analoga prova precedente, ma è seguito poi un calo di pendenza della curva carico-spostamento con conclusione della prova a 77mm di scorrimento sotto un carico di 56kN.

Il serraggio del bullone, con coppia 250Nm, ha probabilmente impegnato maggiormente la giunzione tra guida HZA e bullone HZS e questo nuovo modo di lavorare del collegamento non ha permesso di attestare carichi elevati come nella prova precedente a causa della precoce crisi della stessa guida HZA.

Nella prova ciclica il comportamento registrato è stato in linea con quello della analoga prova precedente, con scorrimento del bullone HZS e sua fuoriuscita dalla guida, ma per valori maggiori di spostamento e carico.

Foto 19 Prova ciclica TIPO C-II: bullone HZS scardinato

Capitolo 4: Analisi dei risultati ottenuti

Foto 20 Prova ciclica TIPO C-II: guide HZA forzate

Le due sostanziali modifiche testate, ovvero l’introduzione dei bulloni ad alta resistenza in sostituzione delle barre filettate Cl. 4.6 e la doppia saldatura sulle nervature dell’angolare hanno fornito risultati notevolmente migliori per quanto riguarda le prestazioni della connessione. Il carico massimo raggiunto nelle prove è aumentato di circa il 25% (da 64.8kN a 83.6kN), e l’energia cumulativa dissipata è più che triplicata (da 7163J a 24491J).