INDICE

1

PROGETTAZIONE DI DETTAGLIO

1

1.1 LAMODELLAZIONESOLIDA 1

1.2 SOLUZIONICOSTRUTTIVEDIDETTAGLIO 2

1.2.1 STRUTTURAPORTANTE 6 1.2.2 SISTEMA DI MOVIMENTAZIONE 8 1.2.3 SISTEMA VISIONE 9 1.2.3.1 LINK 0 10 1.2.3.2 LINK 1 11 1.2.3.3 LINK 2 14

1.2.4 MISURA DELLO SPESSORE DELLA LASTRA 15

1.2.5 SISTEMA MISURA SPOSTAMENTO LASTRA 17

1.2.6 SISTEMA DI ILLUMINAZIONE 19

1.2.7 SISTEMI DI PROTEZIONE 20

1.3 CRITERIDIDIMENSIONAMENTO 23

1.3.1 DIMENSIONAMENTOARESISTENZADIASSIEALBERI 23

1.3.1.1 Generalità 23

1.3.1.2 Assi 24

1.3.1.3 Alberi 27

1.3.2 CALCOLOADEFORMAZIONEDEGLIASSIEDEGLIALBERI 28

1.3.2.1 Deformazioni flessionali 28

1.3.2.2 Deformazioni torsionali 29

1.3.3 DIMENSIONAMENTODEIPARTICOLARICOMMERCIALI 30

1.4 PROGETTAZIONECOMPONENTISS2500 31

1.4.1 DIMENSIONAMENTO DEI RULLI MOTORI 31

1.4.2 DIMENSIONAMENTO DEGLI ORGANI DI TRASLAZIONE DELLA LASTRA 42

1.4.2.1 Generalità 42

1.4.2.2 Dimensionamento motore movimento lastra 45

1.4.2.3 Dimensionamento della catena per la trasmissione di potenza ai rulli motori 48 1.4.2.4 Dimensionamento dei supporti per cuscinetti montati sui rulli motori 49 1.4.3 DIMENSIONAMENTO DEGLI ORGANI DI TRASLAZIONE DELLA TELECAMERA 50

1.4.3.1 Generalità 50

1.4.3.2 Dimensionamento degli organi di traslazione orizzontale della telecamera 55 1.4.3.3 Dimensionamento degli organi di traslazione verticale della telecamera 60 1.4.4 DIMENSIONAMENTO DEL DISPOSITIVO A BILANCIERE PER LA MISURA DELLO

SPOSTAMENTO DELLA LASTRA 66

1.4.5 DIMENSIONAMENTO DELL’ACCOPPIAMENTO FORZATO TRA MANTELLO E TAMPONE NEL

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

1 PROGETTAZIONE DI DETTAGLIO

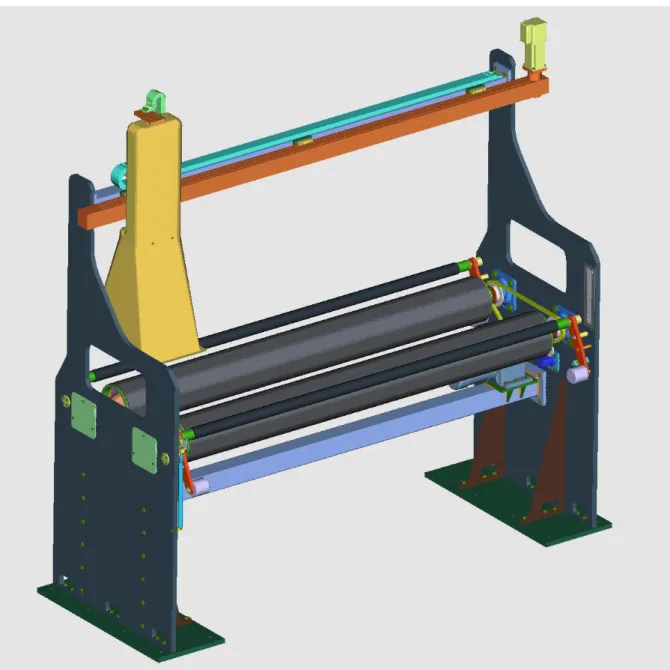

Nel presente capitolo viene descritta la progettazione di dettaglio dei particolari ritenuti più critici della macchina SS2500. Tale progettazione è stata condotta effettuando in parallelo l’attività di modellazione solida della struttura stessa, mediante la quale è stato possibile evidenziare le soluzioni costruttive adottate, e l’attività di calcolo per la verifica dei componenti progettati.

Per quanto riguarda il dimensionamento dei particolari costituenti la SS2500, non è stato ritenuto necessario per nessuno di questi ricorrere ad un analisi con programmi di calcolo utilizzanti il metodo degli elementi finiti, ritenendo sufficiente un calcolo strutturale di tipo manuale secondo i metodi classici di schematizzazione e verifica. Questa scelta è stata compiuta in considerazione del fatto che, i particolari da verificare strutturalmente sono facilmente schematizzabili con elementi trave o piastra.

1.1 LA MODELLAZIONE SOLIDA

La modellazione solida del macchinario SS2500 è stata effettuata utilizzando il softwere Pro/Engineer della Parametric Technology Corporation, un CAD tridimensionale parametrico di tipo associativo.

La SS2500 è stata suddivisa in sette assemblati indipendenti: STRUTTURA PORTANTE, SISTEMA MOVIMENTAZIONE, SISTEMA VISIONE, SISTEMA MISURA SPESSORE LASTRA, SISTEMA MISURA SPOSTAMENTO LASTRA, SISTEMA DI ILLUMINAZIONE, SISTEMI DI PROTEZIONE, per permettere una modellazione separata delle parti ed un assemblaggio del sistema agevole e veloce.

Nella fase progettuale, i vari assemblati sono stati organizzati in sottoassemblati, allo scopo di rendere più semplice e robusta l’organizzazione e la gestione della modellazione, cercando di rispettare, in tale suddivisione, la stessa logica di montaggio seguita poi nella realtà.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

La progettazione si è avvalsa di “scheletri geometrici”, necessari per definire posizione ed orientazione delle parti costituenti il sistema. Uno scheletro, infatti, è un insieme di enti geometrici, quali piani, assi, punti, linee e sistemi di riferimento, su cui poggia la struttura e tramite i quali sono assemblati, i sottoassemblati o i particolari modellati. Con l’utilizzo degli scheletri geometrici è dunque possibile rendere l’assemblaggio tra i vari sottogruppi totalmente parametrico; infatti mediante l’ausilio di relazioni che regolano le dimensioni dello scheletro è possibile, variando opportuni parametri, modificare automaticamente la geometria dei vari sottoassemblati e di conseguenza dei particolari senza la necessità di procedere ad un nuovo assemblaggio tra gli stessi. Per rendere meno “pesante” la progettazione, in termini di particolari da modellare, si è ricorsi, quando possibile, all’utilizzo di una particolare funzione dei software parametrici che permette di creare “famiglie di particolari”. Con il termine “famiglia” si intende la generazione di particolari, dotati di caratteristiche comuni, realizzati a partire da un unico particolare detto “generico” mediante la modifica, da tabella, di alcune dimensioni o l’aggiunta di elementi geometrici (fori, smussi, raggi di raccordo etc.) dette “features”. La progettazione risulta alleggerita poiché, in questo modo, si possono realizzare più particolari modellandone però uno solo.

Questa funzione prevede, inoltre, la possibilità di creare una “famiglia di assemblati” con modalità del tutto analoghe a quelle descritte per la generazione di una “famiglia di particolari”.

1.2 SOLUZIONI COSTRUTTIVE DI DETTAGLIO

Come è stato sottolineato precedentemente, la SS2500 è stata suddivisa nella sua modellazione nei seguenti gruppi principali:

• STRUTTURA PORTANTE : la struttura portante della macchina ha la funzione di supportare le unità funzionali e di consentire il loro corretto posizionamento reciproco oltre che il posizionamento dell’intera macchina rispetto alla linea di

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

lucidatura. La struttura portante è connessa al pavimento tramite l’ausilio di tirafondi.

• SISTEMA MOVIMENTAZIONE : questa unità consente di movimentare le lastre durante la fase di acquisizione, la sua struttura è composta da due rulli “gemelli” denominati rulli motori, movimentati da un sistema di trasmissione del moto a catena.

• SISTEMA VISIONE : questa unità consente di acquisire l’immagine della superficie lastra attraverso l’utilizzo di una telecamera industriale, la quale però date le dimensioni rilevanti della lastra di materiale lapideo comunemente analizzate, deve essere dotata di un sistema che ne permetta la movimentazione nella direzione verticale ed orizzontale. Il sistema di visione è stato suddiviso in tre sottoassemblati: il LINK0 costituito da una linear slitta Bosch Rexroth con trasmissione a cinghia, la quale permette alla telecamera il movimento orizzontale, nella direzione perpendicolare al flusso della linea, il LINK1 è costituito da un assemblato montato sulla parte mobile della linear slitta e contenente tutti gli organi indispensabili alla movimentazione verticale della telecamera e alla protezione della stessa e il LINK2 costituito da un assemblato dotato di movimento verticale, ottenuto grazie ad un accoppiamento tra link1 e link2 utilizzante una guida lineare a ricircolo di sfere. La movimentazione verticale del link2 permette quindi alla telecamera montata su di esso, di adattarsi ai diversi spessori analizzabili, e di riprendere l’intera superficie della lastra grazie al movimento orizzontale del link1.

• SISTEMA MISURA SPESSORE : questa unità consente di acquisire lo spessore della lastra che si sta esaminando, è stata ottenuta con l’assemblaggio di un sensore laser a riflessione, di un attuatore lineare pneumatico e da un sistema di controllo dello spostamento utilizzante un LVDT, il tutto montato sulle fiancate della struttura portante.

• SISTEMA MISURA SPOSTAMENTO : la progettazione di questo dispositivo si è resa indispensabile, per la necessità che il softwere che gestisce il sistema di

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

visione ha di sconoscere la posizione relativa della lastra rispetto alla telecamera in ogni istante della fase di acquisizione delle immagini, per poi ricomporre in un'unica figura i vari fotogrammi acquisiti. Questo sistema è costituito da un rullo folle montato su un dispositivo a bilanciere, che attraverso la misurazione della rotazione del rullo stesso, in contatto con la superficie inferiore della lastra rileva utilizzando un encoder lo spostamento lungo la direzione della linea. Il dispositivo a bilancere permette con l’ausilio di un interruttore ad induzione di rilevare la presenza o meno della lastra all’interno dell’area di lavoro della SS2500. L’assemblato descritto è unito alla struttura portante attraverso l’utilizzo di due perni inseriti nelle fiancate.

• SISTEMA DI ILLUMINAZIONE : questa unità consente di illuminare la superficie della lastra di cui bisogna ricavare l’immagine, la sua progettazione è stata necessaria per il motivo che il sistema di illuminazione è una costituente essenziale del sistema di acquisizione immagini, infatti determina il modo con cui l’immagine verrà acquisita e successivamente elaborata. Se l’illuminazione non è adeguata al tipo di analisi che si intende fare, le successive operazioni di acquisizione ed elaborazione sono destinate a fallire. Il sistema di illuminazione, è costituito da una lampada circolare a fluorescenza, del tipo ad alta frequenza, montata coassialmente all’obbiettivo e da una piastra in materiale plastico traslucido interposto tra la lampada e la superficie della lastra.

• SISTEMI DI PROTEZIONE : la progettazione di questi assemblati, costituiti da particolari prevalentemente di tipo commerciale si è resa necessaria per proteggere in maniera adeguata dall’ambiente particolarmente aggressivo gli organi più delicati della SS2500, quali telecamere, guide lineari e motori. Tra i principali dispositivi ci sono: la campana, che crea un ambiente chiuso alla luce esterna variabile, e quindi non ottimale per un dispositivo di acquisizione immagini ad alta definizione, e ripara allo stesso tempo il sistema di visione dal contatto con polvere ed umidità, e il carter motore il quale protegge invece l’apparato di movimentazione verticale del link2.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

1.2.1 STRUTTURA PORTANTE

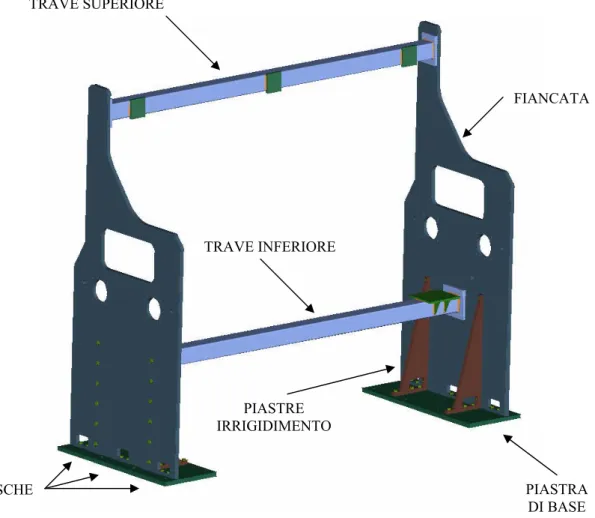

La struttura portante (fig.6-2) costituisce lo scheletro della macchina, perchè su di essa vengono montati tutti gli altri assemblati e particolari costituenti la SS2500. Attraverso questa struttura la SS2500 si interfaccia al pavimento sul quale si appoggia l’intera linea di lucidatura.

Figure 6-2: Vista della struttura portante con evidenziate dalle frcce le componenti principali

La struttura portante viene inserita all’interno della linea di lucidatura subito dopo il modulo di ceratura delle lastre, se presente sulla linea o altrimenti subito dopo la lucidatrice in continua.

L’assemblato è costituito da due fiancate dello spessore di 25 mm ricavate da piastre di acciaio da carpenteria, collegate per mezzo di due travi tubolari a sezione rettangolare

FIANCATA TRAVE SUPERIORE TASCHE TRAVE INFERIORE PIASTRE IRRIGIDIMENTO PIASTRA DI BASE

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

che ne riferiscono la posizione reciproca, e fissate a due piastre di base che ne permettono l’ancoraggio a terra.

Modificando le quote di riferimento delle lavorazioni di interfaccia sulle fiancate, sarà possibile adattare l’intero macchinario SS2500 alle diverse altezze delle linee di lucidatura attualmente in commercio.

Le fiancate sono unite per mezzo di due travi tubolari a sezione quadrata, (trave superiore e trave inferiore) aventi ambedue un triplice scopo: il primo è quello di tenere assemblate e riferite reciprocamente le due fiancate, il secondo scopo è quello di irrigidire l’intera struttura portante, ed infine di funzionare da sistemi di supporto per altri particolari o assemblati costituenti la SS2500.

La trave superiore è formata da un profilato a sezione quadrata 100 X 100 mm in acciaio, sulla quale sono state applicate agli estremi, mediante saldatura, due piastre per consentire l’accoppiamento alle fiancate tramite quattro viti, di cui una calibrata per il riferimento. Sulla trave superiore sono state inoltre saldate tre piastre per permettere il montaggio della slitta lineare costituente il link0 precedentemente descritto.

La trave inferiore presenta costruttivamente le stesse caratteristiche di quella superiore; si differenzia da questa per le dimensioni delle piastre di riferimento con le fiancate, e per la piastra di supporto che le consente di sostenere il motoriduttori che movimenterà i rulli motori.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

1.2.2 SISTEMA DI MOVIMENTAZIONE

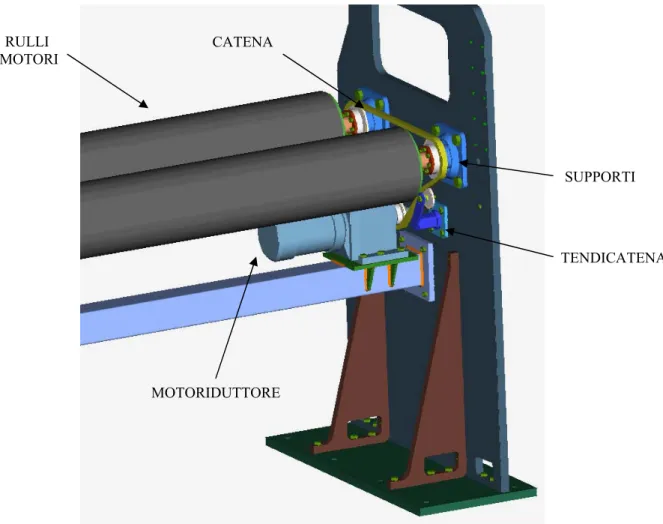

Il sistema di movimentazione (fig.6-3) costituisce il dispositivo che permette alle lastre di materiale lapideo di avanzare lungo la linea di lucidatura.

Figure 6-3: Vista del sistema di movimentazione della lastra con evidenziate dalle frcce le componenti principali

Il sistema è costituito da due rulli gommati delle stesse dimensioni collegati alle fiancate tramite cuscinetti flangiati che ne permettono la rotazione, e da un motoriduttore, posizionato sulla trave inferiore della struttura di sostegno, il quale, attraverso l’utilizzo di un sistema di trasmissione a catena, movimenta i due rulli motori in precedenza descritti. RULLI MOTORI MOTORIDUTTORE SUPPORTI CATENA TENDICATENA

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Lo schema meccanico dell’assemblato “rullo motore” prevede la presenza di una camicia (o mantello) nella quale sono fissati tramite saldatura due tamponi; ai tamponi sono applicati, sempre mediante saldatura, i perni che consentono il montaggio dell`elemento fra due cuscinetti radiali. I rulli motori sono strati rivestiti con uno strato di gomma applicata a caldo, in modo da aumentare l’attrito tra questi e la lastra in esame, ottenendo un diametro finale di 235 mm, ed una lunghezza utile di appoggio lastra di 2300 mm.

La trasmissione del moto ai due rulli gommati (fig.3-3) avviene mediante una trasmissione a catena, la quale trasmette la forza motrice generata da un motoriduttore ai due rulli descritti in precedenza. Ad una estremità dei rulli, è stato montato una corona commerciale caratterizzata da 31 denti la quale ingranandosi con la catena trasmette ai rulli motori il momento motore proveniente dal pignone 20 denti montato direttamente in asse al motoriduttore. Tale sistema di trasmissione consente di far avanzare la lastra con ambedue le modalità di avanzamento selezionabili dall’operatore: avanzamento continuo a velocità costante o avanzamento della lastra con moto intermittente. Il moto dei rulli è controllato in velocità e in posizione da due encoder montati in asse ai rulli. Il pignone e le corone sono montati sui rispettivi alberi con l’utilizzo di un calettatore ad espansione, questo dispositivo commerciale consente di fatto di montare pulegge, ingranaggi o simili su alberi cilindrici, garantendo un montaggio rapido, semplice e senza eccentricità.

1.2.3 SISTEMA VISIONE

Questo assemblato costituisce insieme al sistema di movimentazione della lastra la parte fondamentale dell’intera SS2500.

Questa unità (fig.6-4) consente di acquisire l’immagine della superficie lucidata della lastra in materiale lapideo da “scansionare”; questo è possibile attraverso l’utilizzo di una telecamera industriale dotata di due gradi di libertà il primo dei quali le permette una ripresa dell’intera superficie, il secondo le permette di adattare la distanza focale ai vari spessori ispezionabili.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

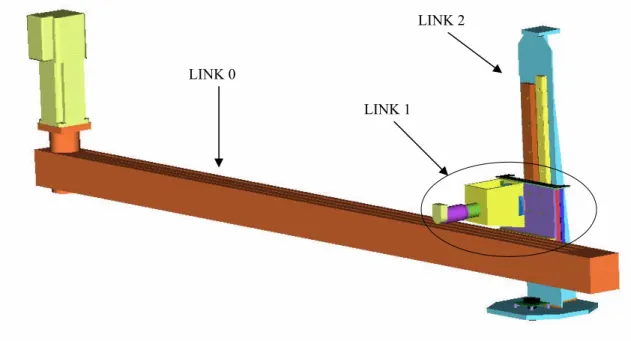

Figure 6-4: Vista dell’assemblato sistema di visione costituito dai sotto assemblati LINK 0, LINK 1, LINK 2

L’assemblato in esame è stato suddiviso in tre sottoassemblati: LINK0, LINK1 e LINK2, il cui insieme permette alla telecamera di compiere le operazioni precedentemente descritte.

1.2.3.1 LINK 0

Il LINK 0 come mostrato dalla figura 6-5 è composto dai particolari linear slitta e motoriduttore ed il suo assemblaggio avviene con l’ausilio di 6 staffe avvitate sui supporti filettati della trave superiore come visibile nella figura 6-1. La linear slitta, commercializzata dalla Bosch Rexroth, è costituita nelle sue parti fondamentali da un profilato cavo di alluminio a sezione quadrata 80 x 80 mm, all’interno del quale una cinghia tesa tra due pulegge, di cui una motrice, movimenta un pattino delle dimensioni di 190 X 80 mm. Il pattino è guidato nel suo movimento di traslazione da un dispositivo interno al linear modulo costituito da due rotaie a sezione cilindrica e da tre ruote sagomate in acciaio solidali al pattino stesso. Sul pattino sono ricavate delle scanalature che permettono tramite l’ausilio di apposite staffe il collegamento con il LINK1; su di

LINK 0

LINK 2

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

esso possono essere inoltre applicate forze e momenti nelle varie direzioni, in funzione della grandezza del linear modulo prescelto.

Figure 6-5: Vista dell’assemblato LINK 0, con schematizzazione della sezione del modulo lineare

bosch rexroth MLR 10-80

La scelta di impiegare un sistema di movimentazione utilizzante una slitta di tipo commerciale di questo genere, è stata dettata dalla necessità di avere un sistema con caratteristiche di moto con prestazioni elevate e con la necessità di compiere, nell’arco della vita del macchinario un numero di cicli considerevole; un sistema commerciale del tipo descrittoconsente di ottenere le prestazioni desiderate con un estrema semplicità costruttiva ed ad un prezzo contenuto.

Il sotto assemblato in esame è costituito anche dal particolare denominato motoriduttore il cui dimensionamento è stato effettuato in funzione delle caratteristiche di moto che si vogliono ottenere dall’oggetto montato sul pattino e la cui descrizione sarà illustrato nei capitoli seguenti.

1.2.3.2 LINK 1

Il LINK1 (fig.6-6) è composto dall’assemblato di sottoassemblati e da diversi particolari singoli. La funzione principale di questo modulo è quella di fungere da supporto per tutti quei dispositivi, quali:

• Motoriduttore MOTORE LINEAR MODULO LINEAR MODULO BOSCH REXROTH rotaie pattino slitta lineare ruote supporta pattino

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

• Freno elettromagnetico

• Pattino della guida a ricircolo di sfere • Protezioni

• Attacchi per i soffietti termosaldati.

I link1 viene collegato al pattino del linear modulo tramite un unione bullonata a quattro viti esagonali collegante il pattino e la piastra (delle dimensioni di 190 X 190 mm) denominata “piastra principale”; questo rende link1 e link2 solidali alla slitta del liner modulo e quindi dotati del grado di libertà orizzontale necessario per la ripresa dell’intera superficie della lastra.

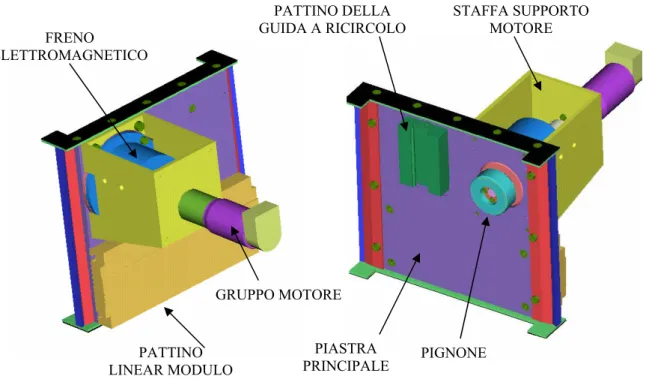

Figure 6-6: Viste fronte e retro dell’assemblato LINK 1

Tra gli organi montati su questo assemblato si nota dalla figura 6-6 il pattino della guida a ricircolo di sfere, il quale accoppiandosi con la relativa rotaia funzionaa da organo di congiunzione tra link1 e link2.

Sulla piastra principale si possono notare anche tutti gli organi necessari all’attuazione del movimento verticale del link2, quali il motoriduttore, l’encoder, il giunto elastico, il

PATTINO

LINEAR MODULO PIGNONE

PATTINO DELLA GUIDA A RICIRCOLO PIASTRA PRINCIPALE STAFFA SUPPORTO MOTORE FRENO ELETTROMAGNETICO GRUPPO MOTORE

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

freno elettromagnetico e il pignone che si ingrana con la relativa rotaia montata su di un supporto solidale al link2.

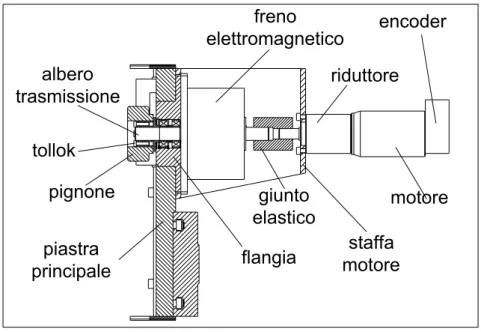

Il motoriduttore è stato collegato alla piastra principale con l’ausilio di una staffa ricavata da un profilato di alluminio a sezione rettangolare delle dimensioni 100 X 80 mm, il quale permette sia di sostenere il peso del motore e le forze da lui generate, che di realizzare lo spazio necessario per l’inserimento della flangia. La flangia è avvitata sulla piastra principale (fig.6-7) contenente il freno elettromagnetico, il giunto elastico e l’albero supportato da due cuscinetti sul quale viene montato, sempre con l’utilizzo di un calettatore ad espansione, il pignone per la trasmissione del moto verticale del sistema di visione. tollok pignone giunto elastico flangia piastra principale motore staffa motore albero trasmissione riduttore freno elettromagnetico encoder

Figura 6-7: Vista in sezione del link 1

Il motore è collegato all’albero su cui è calettato il pignone tramite un giunto flessibile, in modo che l’albero motore sia sottoposto “solamente” a momenti torcenti derivanti dalla trasmissione di coppia, a garanzia di un funzionamento ottimale delle motore. La trasmissione è dotata poi di un freno elettromagnetico.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

L’esigenza di montare un freno nasce dal fatto che per mantenere la telecamera in posizione verticale fissa per lunghi periodici tempo, sarebbe stato necessario mantenere il motore sotto tensione per fornire la coppia necessaria a compensare il peso del link2. L’utilizzo del freno motore permette invece di togliere tensione al motore nei periodi in cui la telecamera dovrà stazionare ad un determinata altezza, garantendo quindi una durata maggiore del motore, e un mantenimento ottimale della posizione da parte del link2.

1.2.3.3 LINK 2

Il LINK2 (fig.6-8) è l’unico sotto assemblato facente parte del sistema di visione dotato della possibilità di movimento verticale.

Figure 6-8: Vista dell’assemblato LINK 2

TELECAMERA SUPPORTO TELECAMERA CREMAGLIERA ROTAIA DELLA GUIDA A RICIRCOLO DI SFERE

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

La funzione principale di questo modulo è quella di supporto per la telecamera e per i dispositivi necessari per la sua movimentazione. Il link2 è strutturato in maniera da funzionare anche da elemento di sostegno per il il sistema di illuminazione e per il dispositivo denominato “campana”, facente parte dei sistemi di protezione illustrati nel paragrafo 6.2.7.

Il movimento verticale è ottenuto grazie all’accoppiamento con il link1, utilizzando una guida lineare a ricircolo di sfere. La movimentazione verticale del link2 permette quindi alla telecamera montata su di esso di adattarsi ai diversi spessori analizzabili mantenendo costante la regolazione della distanza focale dell’obbiettivo.

La porzione inferiore dell’elemento supporto telecamera, presenta le lavorazioni per consentire l’alloggiamento della scheda contenente l’obbiettivo della telecamera del sistema di visione, e quattro fori filettati per l’assemblaggio con la “campana”.

Nella porzione verticale del “supporto telecamera” si può notare dalla figura 6-8, come attraverso un’unione bullonata siano fissati ad essa sia la rotaia lunga 360 mm della guida a ricircolo di sfere che permette l’unione tra link1 e link2, e il relativo scorrimento nella direzione verticale, sia la cremagliera della lunghezza di 300 mm la quale trasmette la forza motrice grazie all’accoppiamento con il pignone montato in asse al motore del link1.

La guida a ricircolo di sfere consente al link 2 la possibilità di muoversi con precisione e basse forze d’attrito in direzione verticale della corsa utile di 250mm.

La cremagliere utilizzata per la trasmissione del moto è di tipo commerciale, prodotta dalla Bosch Rexroth. L’utilizzo di una cremagliera e di un pignone commerciale, rendono il dispositivo più economico e facilitano la sostituzione di detti particolari qualora se ne verifichi la necessità.

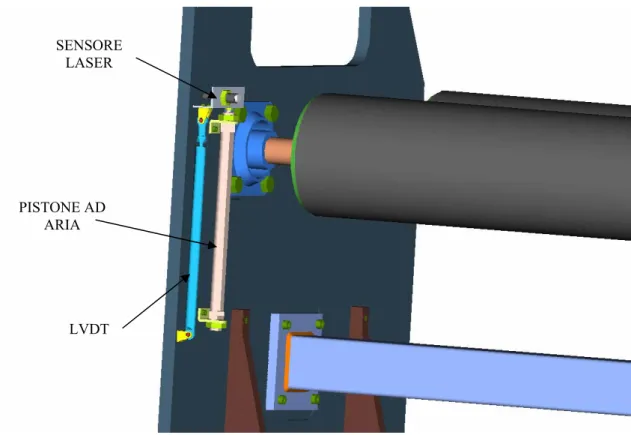

1.2.4 MISURA DELLO SPESSORE DELLA LASTRA

Questa unità (fig.6-9) consente di acquisire lo spessore della lastra che si sta esaminando, è costituita nei suoi componenti principali dall’assemblaggio di un sensore laser a riflessione, di un attuatore lineare pneumatico e da un sistema di controllo dello

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

spostamento utilizzante un LVDT, il tutto unito da una staffa e montato sulle fiancate della struttura portante.

Figure 6-9: Vista del sistema di rilevamento laser dello spessore della lastra

Il complessivo “misura spessore lastra” rileva lo spessore della lastra da esaminare movimentando un sensore di posizione a fotocellula laser di solito utilizzato in posizione fissa come semplice sensore di presenza; tale sensore in grado di rilevare la presenza di un oggetto, in questo caso la lastra, se questa interrompe il cammino ottico tra il sensore e il riflettore prismatico (catarifrangente) montato sull’interno della fiancata opposta a quella su cui è collocato il dispositivo di misura.

Il movimento del sensore, montato, (come si può vedere in figura 6-9) su di una staffa di alluminio ricavata da un profilato ad “L”, viene ottenuto con l’utilizzo di un pistone ad aria compressa a doppio effetto, avente corsa utile di 300 mm, sistema di blocco della rotazione dello stelo e supporti per il montaggio in fiancata. La scelta di una movimentazione ad aria è stata effettuata in funzione della semplicità costruttiva che questi dispositivi mettono a disposizione se non sono richieste, oltre ad una

LVDT PISTONE AD

ARIA SENSORE

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

movimentazione di tipo rettilineo, caratteristiche particolari per quello che riguarda la legge del moto dell’oggetto collegato all’estremità dello stelo del pistone.

Dal momento che attraverso l’attuatore pneumatico non è possibile rilevare lo spostamento verticale del sensore ad esso collegato, si è reso necessario montare a fianco del cilindro un sensore per la misura dello spostamento lineare del tipo LVDT. Il sensore è stato collegato tramite forchette di tipo commerciale, d un lato in fiancata, dall’altro alla stessa staffa a cui è collegato il cilindro pneumatico e che sostiene l’emettitore saser.

1.2.5 SISTEMA MISURA SPOSTAMENTO LASTRA

L’assemblato “sistema misura spostamento lastra” (fig.6-10), è stato progettato per rilevare l’eventuale presenza o meno della lastra all’inizio dell’area di lavoro della SS2500, e lo spostamento che essa subisce sotto l’azione della forza motrice generata dal modulo “movimentazione lastra”.

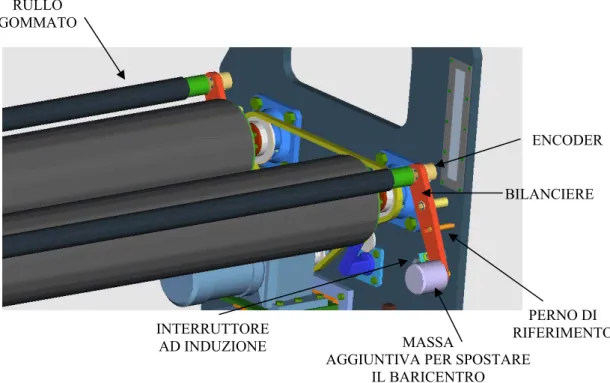

Figure 6-10: Vista della coppia gemella del dispositivo basculante per la rilevazione dello spessore mediante rullo gommato

RULLO GOMMATO BILANCIERE ENCODER PERNO DI RIFERIMENTO MASSA

AGGIUNTIVA PER SPOSTARE IL BARICENTRO INTERRUTTORE

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Il sistema è costituito da un rullo misuratore realizzato tramite un cilindro di alluminio alle cui estremità sono collegati, tramite un montaggio forzato a caldo, due tamponi di alluminio.I tamponi comprendono anche i perni che permettono la rotazione del rullo misuratore.La camicia del rullo è rivestita di uno strato di gomma di 3 mm in modo da migliorare il contatto fra rullo e lastra, evitando fenomeni di strisciamento. Il rullo è montato fra due cuscinetti radiali alloggiati all’interno dei due bilancieri. I bilancieri, il cui schema è quello di una leva di primo grado, sono fulcrati ciascuno su un perno montato fisso in fiancata; la cui rotazione attorno al perno avviene su di un cuscinetto a strisciamento.

Le dimensioni finali del rullo sono diametro di 58 mm, ed una lunghezza utile di appoggio lastra di 2300 mm.

I bilanceri portano, ognuno ad una estremità, una massa costituita da un cilindro di acciaio che permette di spostare il baricentro dell’intero meccanismo.

Il meccanismo ruota quindi intorno ai perni inseriti nelle fiancate, quando verrà sottoposto alla forza generata dal peso della lastra esaminata.

Per fare in modo che il dispositivo ruoti solamente di un certo angolo prestabilito, sono state ricavate sui bilancieri delle asole nelle quali un perno fissato sulle fiancate farà da riferimento per il fine corsa della rotazione.

Le informazioni riguardanti lo spazio percorso e la velocità di avanzamento della lastra, provengono da un encoder montato in asse al rullo misuratore, mentre la presenza o meno della lastra al di sopra del rullo viene rilevata da un interruttore ad induzione in grado di rilevare la rotazione del bilanciere provocata dalla presenza della lastra in esame. L’interruttore è stato montato per avere un controllo ulteriore della presenza o meno della lastra ad inizio ed a fine linea, infatti tale presenza poteva anche essere rilevata con il solo encoder montato sul rullo misuratore, ma il sistema di controllo sarebbe stato “ingannato” da una rotazione accidentale del rullo, in un istante in cui la lastra non si trovava al di sopra di esso.

L’intero sistema di misura spostamento lastra è montato sia ad inizio che a fine macchina, con due sistemi identici. Questo fà in modo di mettere sempre a disposizione

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

del sistema di controllo i dati a lui necessari, per tutto il periodo interessato alla fase di acquisizione delle immagini.

1.2.6 SISTEMA DI ILLUMINAZIONE

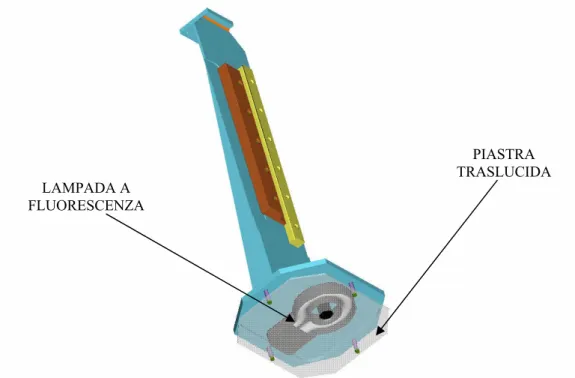

Il sistema di illuminazione è costituito principalmente da i due particolari in figura 6-11, la lampada a forma toroidale e la piastra in materiale traslucido.

Il sistema di illuminazione, costituito dalla lampada a fluorescenzadi forma tubolare, viene applicato tramite il relativo supporto alla parte inferiore del supporto telecamera, permettendo all’obbiettivo di inserirsi al suo interno. Sempre alla struttura in alluminio appartenente al link2, che funziona principalmente da sostegno per la telecamera, viene fissato in maniera smontabile, travite delle viti una piastra in materiale plastico traslucida dello spessore di 3 mm, in modo da diffondere la luce proveniente dalla lampada ad alta frequenza, e creare all’interno della “campana” di protezione successivamente descritta un ambiente con un illuminazione il più possibile del tipo diffusa.

Figure 6-11: Vista d’insieme del dispositivo di illuminazione: la lampada a fluorescenza ad alta frequenza, la piastra di materiale traslucido forata per permettere il passaggio dell’obiettivo.

PIASTRA TRASLUCIDA LAMPADA A

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

1.2.7 SISTEMI DI PROTEZIONE

La macchina SS2500, lavorando in un ambiente dalle caratteristiche particolarmente aggressive, è stata dotata di alcuni dispositivi in grado di proteggere i componenti della macchina più delicati (fig.6-12).

Tra questi troviamo: la campana realizzata in materiale plastico, i soffietti, le spazzole e la scatola copri motore.

La campana come si vede dalla figura 6-12, è stata progettata per eseguire una sua realizzazione secondo la tecnica della prototipazione rapida; la scelta di questa metodologia di produzione è stata dettata dal fatto che la macchina commissionata non presenta al momento le caratteristiche di prodotto costruibile su larga scala, ma di un macchinario che almeno nella sua fase iniziale di produzione verrà realizzato in un numero limitato di unità. La tecnica della prototipazione rapida, utilizzando la metodologia della Stereolitografia (SL) o della Fused Deposition Modeling (FDM), permette quindi di realizzare la campana in ABS, fotopolimeri o materiale termoplastico a seconda della metodologia usata, avendo il vantaggio di non richiedere vincoli costruttivi particolari per quanto riguarda la geometria della campana stessa, ottenendo un risultato sia estetico che funzionale ottimo, per una produzione che si limita all’ottenimento di poche unità.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Figure 6-12: Vista d’insieme dei dispositivi di protezione: la campana, i soffietti termosaldati, le spazzole e la scatola copri motore

La campana sopra descritta consente di raggiungere un duplice scopo: riparare la telecamera, la guida a ricircolo di sfere e gli organi di trasmissione del movimento verticale del link2, ed allo stesso tempo creare un ambiente circoscritto in grado di isolare la zona di ripresa della telecamera dalla luce esterna variabile, creando un ambiente ideale per una successiva illuminazione artificiale, prodotta con il sistema di illuminazione descritto in precedenza. Per fare in modo che la luce proveniente dalla lampada sia il più possibile di tipo diffuso, si è previsto per il lato interno della campana, un trattamento superficiale di verniciatura colore bianco con finitura opaca. I soffietti termosaldati, costruiti a base di tessuto di poliammide rigida con strati di PVC su entrambi i lati, costituiscono un dispositivo ideale alla protezione dalla polvere presente in maniera consistente negli ambienti in cui verrà istallata la SS2500, e consentono un movimento libero del link2 e degli organi montati su di esso.

CAMPANA DI PROTEZIONE SOFFIETTO DI PROTEZIONE SCATOLA COPRI MOTORE SPAZZOLE A PENNELLO

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

I sistemi di protezione consistono inoltre in spazzole in materiale sintetico, montate sui lati della piastra principale del link1, in modo da offrire un’ulteriore barriera all’ingresso della polvere all’intermo della campana, e da una scatola realizzata con l’assemblaggio di particolari in alluminio, che una vota montata sul supporto motore del link1 protegge il gruppo motore, riduttore ed encoder dall’ambiente esterno.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

1.3 CRITERI DI DIMENSIONAMENTO

Nel capitolo seguente sono riportate le teorie, le formule, le approssimazioni utilizzate per il dimensionamento dei particolari meccanici della SS2500.

1.3.1 DIMENSIONAMENTO A RESISTENZA DI ASSI E ALBERI 1.3.1.1 Generalità

Gli assi e gli alberi sono gli elementi delle macchine destinati a sostenere organi rotanti, la cui posizione spaziale è vincolata mediante opportuni accoppiamenti con i supporti. Gli assi si distinguono dagli alberi in quanto i primi non trasmettono mai un momento torcente, ma sono soggetti a flessione, taglio e sforzo normale.

Elementi cilindrici per i quali il rapporto lunghezza/diametro è basso vengono invece detti perni e possono costituire sia una parte a sè stante che una parte di un asse o di un albero.

Per quanto riguarda i materiali, il loro impiego si differenzia in base alle applicazioni richieste all’organo in questione; per gli assi non rotanti, in cui è presente solo sollecitazione statica o fatica lenta, si usano di solito acciai non legati, mentre per gli assi rotanti e per gli alberi si usano materiali migliori, sia legati che non, usualmente appartenenti agli acciai da bonifica. Nel caso una data zona del particolare debba possedere un'elevata durezza superficiale si può ricorrere ad acciai da cementazione o da nitrurazione. Il materiale scelto per la realizzazione degli alberi, pur essendo caratterizzato da un'elevata resistenza, non deve essere troppo sensibile agli effetti dell'intaglio e per questo si tende a non utilizzare acciai con tenore di carbonio superiore al 0.5%, preferendo aumentare le caratteristiche meccaniche con l'aggiunta di elementi speciali che tendono anche ad aumentare la resistenza a fatica.

Nel caso sia importante la leggerezza si può ricorrere a materiali diversi quali l'alluminio.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Elemento Materiale usato comunemente

ASSE ROTANTE

Fe50, Fe60 Fe42 Fe52

ASSE NON ROTANTE C20,C30, C35, C40, C45

ALBERO 16CrNi4 20CrNI4 18NiCrMo5 25CrMo4 30CrNiMo8 35CrMo4 40CrMo4 36NiCrMo16 40NiCrMo7 1.3.1.2 Assi

1.3.1.2.1 Assi non rotanti e perni

Negli assi non rotanti la sollecitazione più importante è quella di flessione, mentre quelle di taglio e trazione-compressione sono di solito trascurabili rispetto alla prima. Per il proporzionamento di un asse non rotante è necessario analizzare i carichi agenti su di esso, che possono poi essere schematizzati come azioni concentrate o distribuite. Considerando il fattore di forma uguale a uno, la relazione per il dimensionamento assume la forma: X L i σ σ ≤

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

dove

con

Mf = Momento flettente (Kg/mm2) Wf = Modulo di resistenza (mm3)

σL = σS Carico unitario di snervamento (Kg/mm2) X = 2÷3 Coefficiente di sicurezza

In sede di progetto, scelto il materiale ed un valore del coefficiente di sicurezza, dalla prima delle due relazioni si ricava la σi e da questo valore, tramite il modulo di resistenza, si calcola il diametro dell'asse.

Nel caso si debba procedere alla progettazione di perni, questi vengono usualmente dimensionati a taglio, evitando che lavorino a flessione in conseguenza di un cedimento dei vincoli. Infatti un dimensionamento a flessione condurrebbe a valori elevati dei diametri non giustificabili con il reale stato di sollecitazione garantito dall'elevata rigidezza flessionale dei perni. E` consigliabile comunque effettuare la verifica della pressione in corrispondenza della superficie di appoggio dei perni, la quale deve mantenersi entro valori accettabili.

Pressione massima ammissibile (Kg/cm2)

Materiale del cuscinetto

Materiale del perno

Rotazioni nulle piccola eccentricitàRotazioni di

Bronzo comune Acciaio 200÷300 100

Bronzo

all'alluminio Acciaio indurito 300÷500 150

acciaio Acciaio indurito 600÷1000 300

f f i W M = σ

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

1.3.1.2.2 Assi rotanti

Gli assi rotanti si differenziano da quelli non rotanti per il fatto che gli organi calettati non ruotano folli su di essi ma sono calettati in modo solidale, ad esempio tramite linguette, chiavette o forzamento a caldo. La sollecitazione principale cui sono sottoposti questi elementi è la flessione rotante, spesso accompagnata da sollecitazioni di taglio e di trazione/compressione, in genere trascurabili rispetto alla flessione. La sollecitazione è sempre affaticante e per questo, nel caso della presenza di intagli, bisogna tenere conto del fattore di forma effettivo, Ke.

Per il dimensionamento si ricorre alla relazione:

dove

e

con

σi = tensione ideale massima calcolata σ0 = tensione ammissibile del materiale

b1 = coefficiente che tiene conto delle dimensioni del pezzo b2 = coefficiente che tiene conto dello stato superficiale ∆σLa = Ampiezza limite in ciclo alterno simmetrico

In fase di progetto, noti i carichi applicati e fissata una distanza approssimativa fra gli appoggi in modo da poter calcolare Mf, si definisce il materiale, ed uguagliando σi e σ0

0 σ σi = 32 3 d M K e f i π σ = ⋅ X b b σLa σ = 1⋅ 2⋅∆ 0

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

si ricava un diametro di primo tentativo per l'asse; è opportuno poi passare alla verifica del valore così calcolato.

Nel caso siano presenti anche ulteriori sollecitazioni di trazione o compressione, oppure dovute a collegamenti forzati, la relazione di proporzionamento diventa:

con

σm = tensione media

1.3.1.3 Alberi

Sono gli elementi meccanici preposti alla trasmissione del momento torcente, sia costante che variabile nel tempo, e normalmente sono sollecitati a flessione rotante e torsione statica, mentre le sollecitazioni di taglio e sforzo normale sono di solito trascurabili. Per il dimensionamento si ricorre alla seguente relazione:

la quale, risolta rispetto al diametro, consente di ottenere un valore di prima approssimazione con cui dimensionare l'albero e definirne la geometria; poi su questa è possibile passare alla determinazione delle caratteristiche di sollecitazione nelle varie sezioni.

Il criterio di verifica da utilizzare è il seguente:

essendo ⋅ ⋅∆ − + ∆ ⋅ ⋅ ≤ ∆ ⋅ + S La La e m b b X b b K σ σ σ σ σ 1 2 1 1 2 3 3 5 16 d M d M W M t t t t ≅ ⋅ ⋅ ⋅ = = π τ

(

)

0 2 0 2 4 α τ σ σ + ⋅ ⋅ ≤ 32 3 d M k K f e f e⋅∆ = ⋅ ⋅ = π σ σ Mt = τCapitolo 1: PROGETTAZIONE DI DETTAGLIO

ed avendo indicato con

1.3.2 CALCOLO A DEFORMAZIONE DEGLI ASSI E DEGLI ALBERI 1.3.2.1 Deformazioni flessionali

Di solito, per verificare la rigidezza flessionale o torsionale di un albero si controlla il valore assunto dai seguenti parametri:

Ymax/L = rapporto fra la massima freccia e la distanza fra i supporti ϕa, ϕb = angoli di inclinazione in corrispondenza dei supporti

Alcuni valori orientativi per i suddetti parametri, ricavati dall’esperienza, sono riportati nelle tabelle a seguire:

Applicazioni Ymax/L di scarsa importanza ≤1/1000 comuni ≤1/2000 riduttori ≤1/3000 ÷1/4000 macchine utensili ≤1/5000 ÷1/6000 σ σ τ σ α ⋅ ∆ ⋅ ⋅ = ⋅ = e La L L K b b1 2 0 2 X b b σLa σ = 1⋅ 2⋅∆ 0

Capitolo 1: PROGETTAZIONE DI DETTAGLIO applicazioni ϕa, ϕb Cuscinetti corti 1/500 Trasmissioni comuni Cuscinetti lunghi 1/1000 Trasmissioni con elevate

caratteristiche 1/2000

Per le relazioni relative al calcolo delle deformate degli alberi nelle diverse configurazioni di carico e di vincolo si rimanda ai manuali tecnici, in cui sono riportate le formule più comuni.

1.3.2.2 Deformazioni torsionali

La verifica alla deformazione torsionale, che consente di calcolare l'angolo di torsione per unità di lunghezza, fornisce utili indicazioni sia per controllare se l'albero non e’ troppo cedevole, nel qual caso potrebbero insorgere problemi all'avviamento o in caso di inversione del moto, sia per valutare la frequenza propria di oscillazione dell’albero. E` possibile evitare di incorrere nei fenomeni citati limitando 'angolo di torsione specifico, che per un albero a sezione costante è dato dalla relazione:

dove si indica con

α = angolo di torsione [rad] L = lunghezza dell'albero [mm] Mt = momento torcente [kgmm]

G = modulo di elasticità trasversale [Kg/mm2] Ip = momento di inerzia polare [mm4]

p I G M L = ⋅ α

[

rad/mm]

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Di solito per limitare l'angolo di torsione si impone che il rapporto α/L risulti inferiore o uguale al valore 0.25 o/m il che fornisce la seguente relazione

Nel caso in cui l’albero ha una sezione di diametro non costante, l'angolo di rotazione α si calcola con la relazione seguente:

mentre l'angolo di rotazione risulta

1.3.3 DIMENSIONAMENTO DEI PARTICOLARI COMMERCIALI

Nella realizzazione di SS2500 si è fatto largo uso di componenti commerciali il cui dimensionamento è stato condotto in base alle indicazioni riportate sui cataloghi forniti dai produttori. Tutti i particolari commerciali impiegati nella costruzione della SS2500 sono stati sottoposti alle verifiche ritenute necessarie per il loro corretto funzionamento, sia nell’ottica della robustezza che della durata in esercizio.

6 10 36 . 4 ⋅ − = L α

[

rad/mm]

∑

⋅ ⋅ = n i pi i ti I L M G 1 α∑

⋅ = n i pi ti I M G L 1 αCapitolo 1: PROGETTAZIONE DI DETTAGLIO

1.4 PROGETTAZIONE COMPONENTI SS2500

Verifiche più approfondite sono state condotte per il dimensionamento dei seguenti particolari:

• Rulli per la trasmissione del moto alla lastra;

• Modalità di avanzamento della telecamera in direzione orizzontale,

• Modalità di avanzamento della lastra in direzione della linea di lucidatura, • Modalità di avanzamento della telecamera in direzione verticale,

• Complesso di motoriduzione e trasmissione.

1.4.1 Dimensionamento dei rulli motori

Dovendo la SS2500 essere costruita in modo tale che le sue prestazioni siano completamente indipendenti dagli altri elementi costituenti la lina di lucidatura, la sezione di movimentazione dovrà essere in grado di sorreggere l’intero carico derivante dal peso delle lastre in esame.

Per affrontare il dimensionamento di rulli motori, sono state introdotte alcune ipotesi semplificative che riguardano in particolare: la stima dei carichi agenti sui rulli; la geometria dei rulli.Tali ipotesi sono di seguito descritte.

Per ricavare il carico massimo a cui il rullo motore è sottoposto durante la fase di movimentazione della lastra, si è considerato che ogni rullo sia caricato nelle condizioni più gravose di lavoro con una forza pari ai 2/3 del peso massimo della lastra che potrà percorrere la line di lucidatura, che da specifica risulta essere di 68670 N.

Questa considerazione è stata effettuata dopo un’analisi dello schema meccanico del modulo “sostegno lastra” e delle rulliere adiacenti alla SS2500 (fig.6-13).

Capitolo 1: PROGETTAZIONE DI DETTAGLIO R1 rullo motore a fine macchina rulliera a valle

G

R2 rulliera a monte rullo motore ingresso macchina Se il rullo 1 risulta montato più in alto rispetto al piano individuato dagli altri rulli, nella situazione in figura risulta sottoposto ad un caricodi entità pari al peso della lastra lastra in

esame

Figura 6-13: Schematizzazione delle forze dovute al peso della lasta

La struttura di sostegno risulta essere iperstatica, in quanto la lastra la cui lunghezza massima e` di 4500 mm, appoggia sempre in più di due punti lungo la linea. La determinazione del carico massimo sul rullo è influenzata da vari fattori quali la rigidezza delle rulliere con cui la SS2500 si interfaccia, la rigidezza della lastra in esame e la cedevolezza della gomma di cui sono rivestiti i rulli gommati. Considerando in prima analisi la struttura completamente rigida in tutte le sue componenti, si nota come la presenza di un errore di allineamento dei rulli motori, cioe` in cui uno di essi risulta essere montato più in alto rispetto al piano individuato dagli altri, possa creare una situazione in cui un solo rullo sopporti l’intero carico dovuto al peso della lastra (fig.6-13).

Questa ipotesi e` tuttavia fortemente pessimistica in quanto la gomma presente sui rulli compensa eventuali errori di montaggio; inoltre l’ipotesi di una struttura completamente rigida rappresenta una schematizzazione eccessiva. Si e` dunque deciso di ipotizzare un carico massimo sul rullo pari ai 2/3 del peso della lastra, tale carico sara` di un entita` sicuramente maggiore di quello effettivo, il tutto a vantaggio del coefficiente di sicurezza elevato, conseguenza di un alto coefficiente di ignoranza che si riscontra nella determinazione del carico massimo a cui ogni rullo e` soggetto. Un coefficiente di

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

sicurezza elevato e` da ritenersi accettabile in una macchina di questo tipo, in cui il peso totale e le dimensioni del macchinario non pregiudicano le prestazioni finali del sistema. Dal punto di vista della distribuzione, il carico sul rullo puo` essere schematizzato con un carico uniformemente distribuito su di una generatrice del rullo.

L’altra ipotesi semplificativa riguarda lo schema meccanico dell`albero che prevede la presenza di una camicia (o mantello) nella quale sono fissati tramite forzamento due tamponi. Dai tamponi sono ricavati i perni che consentono il montaggio dell`organo su due cuscinetti radiali (fig.6-14).

Data l’elevata rigidezza dei tamponi ricavati da una piastra di 20 mm di spessore, la cui deformazione puo` considerarsi trascurabile, rispetto agli altri elementi dell’insieme, il rullo e` stato schematizzato con tre travi a sezione diversa, collegate mediante accoppiamenti ad incastro. I vincoli costituiti dai supporti e dai cuscinetti sono stati schematizzati con un carrello e una cerniera.

perno

RA

mantello

RB

tampone

LI MI D2 d1 QI NI d3 sFigura 6-14: Schema meccanico dei rulli motori

Il rullo è stato verificato sia per quanto riguarda le caratteristiche di resistenza, andando ad analizzare i vari stati tensionali presenti nelle varie sezioni, sia andando a studiare le sue caratteristiche di rigidezza e le relative frecce massime di inflessione.

Di seguito sono elencate le dimensioni adottate per la costruzione dei rulli motori montati sulla SS2500.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Lunghezza del tratto Ml [mm] Ml := 145 mm⋅

Lunghezza del tratto Ll [mm] Ll := 2200 mm⋅

Lunghezza del tratto Nl [mm] Nl := 145 mm⋅

Diametro minimo d1 [mm] d 1:= 50 mm⋅ Diametro massimo d1 [mm] d 1 := 120 ⋅mm

Spessore di mantello s [mm] s := 10 mm⋅

Diametro esterno del mantello D2 [mm] D2 273 mm:= ⋅

Diametro minimo d3 [mm] d 3:= 50 mm⋅ Diametro massimo d3 [mm] d 3 := 120 ⋅mm Densità del tratto M1, L1, N1, DENS1,2,3 =7.8 X10−6 kg

mm3 ⋅

Con l’ausilio del programma di calcolo mathcad (vedi allegato A) è stata risolta l’equazione della linea elastica del rullo, andando risolvere il sistema di dodici equazioni in dodici incognite derivanti dalla somma delle equazioni della linea elastica relative alle tre travature in cui e` stato schematizzato la struttura meccanica del rullo stesso.

Le equazioni relative ai tre tratti di travatura in cui e` composto il rullo vengono elencate di seguito: 0 1 = IV EJu Q EJu2IV = 0 3 = IV EJu

J = momento d’inerzia della sezione della trave EJ = rigidezza flessionale

Capitolo 1: PROGETTAZIONE DI DETTAGLIO 0 ) 0 ( 1 = u 0 ) 0 ( 1 = II u 0 ) 3 ( 3 L = u 0 ) 3 ( 3 L = uII

Le condizioni all’intefaccia tra le travi schematizzanti i perni e quella schematizzante il mantello sono: ) 0 ( ) 1 ( 2 1 L u u = ) 0 ( ) 1 ( 2 1 I I L u u = ) 0 ( ) 1 ( 2 1 II II L u u = ) 0 ( ) 1 ( 2 1 III III L u u = ) 0 ( ) 2 ( 3 2 L u u = ) 0 ( ) 2 ( 3 2 I I L u u = ) 0 ( ) 2 ( 3 2 II II L u u = ) 0 ( ) 2 ( 3 2 III III L u u =

I grafici relativi alle sollecitazioni sul rullo, sono stati realizzati mediante l`utilizzo del programma di calcolo precedentemente descritto.

Nell`analisi dei carichi e delle sollecitazioni a cui e` sottoposto il rullo, sono state trascurate le sollecitazioni derivanti dalla trazione e dal momento torcente, perche` di entita` irrilevante rispetto a quelle di taglio e flessione.

I grafici relativi ai diagrammi delle sollecitazioni sono descritti di seguito e riguardano l`andamento del momento flettente, del taglio.

Momento flettente:

Il grafico successivo riporta l`andamento del momento flettente massimo a cui e` sottoposto il rullo.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO 0 500 1000 1500 2000 2 .104 1.5 .104 1 .104 5000 0

lunghezza del rullo in mm

va lor e as sunt o dal moment o in Nx m 10 2 − 10000⋅ M t x( ) − Ml Ll+ +Nl ( ) 1 mm ⋅ 0 x Il valore massimo rilevato e` risultato essere 1.634 x 104 [N x m] nella mezzeria del rullo.

Taglio:

Il grafico sottostante riporta l`andamento della sollecitazione di taglio massimo a cui e` sottoposto il rullo.

0 500 1000 1500 2000

2 .104 0 2 .104

lunghezza del rullo in mm

valore assunt o dal t aglio in N 27000 27000 − T t x( ) Ml Ll+ +Nl ( ) 1 mm ⋅ 0 x

Il valore massimo rilevato e` risultato essere di 2.341 x 104 [N], pari alla reazione vincolare esercitata dai supporti. La sollecitazione di taglio risulta assumere un valore costante pari al valore massimo in tutta la lunghezza dei perni per il motivo che su di

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

essi non sono applicati direttamente i carichi, i quali si trasmettono alla trave solamente tramite una generatrice del mantello.

Tensione equivalente di Von Mises:

145 RA 225 50 120 50 70 sez.1 sez.2 = RA = sez.3 RB

Figure 6-14: Rappresentazione delle sezioni più critiche del rullo motore

Sul rullo sono state individuate le sezioni piu` critiche, per quanto riguarda la sollecitazione a cui risultano soggette; tali sezioni sono risultate essere:

• La sezione del perno calibrata per alloggiare il cuscinetto, posizionata nella zona in cui il perno passa da cilindrico a conico (sezione 1);

• La sezione del perno che va a battuta con il tampone (sezione 2);

• La superficie della camicia, la cui sezione si trova sulla mezzeria del rullo (sezione 3).

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Per non complicare il programma di calcolo elaborato con il software mathcad i perni posti all’estremite del rullo sono stati schematizzati come travi a sezione cilindrica aventi un diametro costante lungo tutta la lunghezza.

Il valore massimo della tensione di Von Mises e` stato individuato dall`analisi dei due grafici seguenti che rappresentano l`andamento delle tensioni equivalenti.

Il primo grafico e` stato disegnato considerando il rullo in esame con due perni di diametro unico del valore di 50mm, per ricavare la tensione equivalente nella sezione 1, il secondo grafico invece andando a considerare un valore del diametro del perno di 120mm per ricavare la tensione equivalente nella sezione 2 del perno.

I grafici, pur non rappresentando il vero andamento delle massime tensioni equivalenti di Von Mises lungo la trave, hanno permesso di individuare i punti maggiormente sollecitati e il valore delle relative tensioni.

L`andamento delle tensioni equivalenti sul rullo e` stata ricavata mediante l`utilizzo della formula di Von Mises:

( )

( )

[

2 2]

3

τ

σ

σ

Wm = fl +σ

Wm=

tensione di Von Miseσ

fl=

tensione derivanti dal momento flettenteCapitolo 1: PROGETTAZIONE DI DETTAGLIO 0 500 1000 1500 2000 0 1 .108 2 .108 3 .108

lunghezza del rullo in mm

tensione equivalente di von mises

300000000 3 − σ wm x( ) Ml Ll+ +Nl ( ) 1 mm ⋅ 0 x

Andamento delle tensioni di von mises considerando un diametro del perno di 50 mm costante, fino alla battuta con il tamburo.

lunghezza del rullo in mm

tensione equivalent

e di von mises

σwm x( )

x

Andamento delle tensioni di von mises considerando un diametro del perno di 120 mm costante, fino alla battuta con il tamburo.

Il grafici risultano identici e reali per quello che riguarda la sollecitazione della parte centrale relativa al mantello formante il rullo e si differenziano per l`andamento delle sollecitazioni riguardanti la zona dei perni. Il primo grafico rappresenta un andamento reale della tensione di Von Mises sui perni, solamente per quanto riguarda i tratti che vanno da 0 a 50 mm, cioe` nel tratto tra i vincoli e la sezione 1 compresa di figura 6-14.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Il secondo grafico e` rappresentativo per l’andamento reale della tensione di Von Mises sui perni solamente per quanto riguarda la sezione del perno evidenziata in figura 6-14 con il numero 2, ed avente un diametro 120 mm.

Dall`analisi relativa ai due grafici in precedenza descritti, le sezioni piu` critiche risultano sollecitate con i seguenti valori delle tensioni equivalenti di von mises:

• Sezione 1 97 N/mm2 • Sezione 2 21 N/mm2 • Sezione 3 29 N/mm2

La sezione 1 risulta quindi quella maggiormente sollecitata dell`intero rullo. Tale valore di sollecitazione deve inoltre essere moltiplicato per un coefficiente che tiene conto del fatto che in quella sezione il perno ha una variazione di sezione, che lo porta da un diametro di 50 mm ad 80 mm, con un raggio di raccordo di 10 mm.

D/d=1.6 R/d=0.2 Da tabelle Ke=1.4

La tensione equivalente massima nella sezione 1 risulta quindi assumere il valore di:

σmax=135 N/mm2 = ∆σLa

Il rullo in esame risulta soggetto ad un ciclo di fatica alternata, dovuta alla sua rotazione, e alla direzione costante del carico.

La verifica a resistenza e` dunque stata imponendo un coefficiente di sicurezza (1/X) che per la struttura in questione e` stato fissato ≥ 3:

X b

b σLa

σ = 1⋅ 2⋅∆ 0

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

σ0 = valore minimo della tensione ammissibile del materiale [N/mm2] b1 = coefficiente che tiene conto delle dimensioni del pezzo =1.25 b2 = coefficiente che tiene conto dello stato superficiale=1.1 X =1 / Coefficiente di sicurezza = 1/3

∆σLa = Ampiezza limite in ciclo alterno simmetrico calcolata in precedentemente = 135 N/mm2

σ0 =(1.25 x 1.1 x 135) / (1/3) = 556.8 [N/mm2]

Il materiale in cui può essere costruito il rullo deve essere un acciaio dalle buone caratteristiche per quello che riguarda la resistenza alla corrosione, dovendo lavorare in un ambiente altamente aggressivo, caratterizzato dalla presenza di un’elevata umidità, ed alte caratteristiche meccaniche avente una resistenza a rottura minima di circa 1200 N/mm2; infatti con una tale resistenza a rottura, l’acciaio è in grado di sopportare in maniera illimitata i cicli alternati di fatica, per tutta la durata di vita del macchinario, con un coefficiente di sicurezza intorno a 3.

σ0=1200x0.5=600 N/mm2

σ0=1200x0.5x0.9x0.8=432 N/mm2

Κ=σ0/∆σLa=432/135=3,2

coeficiente di sicurezza=3.2

per la costruzione del rullo può essere selezionato un acciaio del tipo 36NiCrMo16, 30CrNiMo8 o simili.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Freccia:

Il rullo e` stato verificato anche per quanto riguarda le sue caratteristiche di rigidezza, andando ad analizzare la fraccia massima di inflessione, che risulta assumere il valore massimo di 1.27 mm nella mezzeria del rullo.

lunghezza del rullo in mm

fr

eccia in mm

ft x( ) −

x

Il valore massimo assunto dalla freccia verifica il rullo a rigidezza per le applicazioni comuni, essendo tale valore inferiore ad 1/2000 della distanza tra gli appoggi.

1.4.2 Dimensionamento degli organi di traslazione della lastra 1.4.2.1 Generalità

La macchina SS2500 e` stata progettata per poter acquisire l’immagine della lastra secondo due metodologie di acquisizione:

1. con la lastra che avanza a velocita` costante lungo la linea;

2. Con la lastra che avanza in maniera intermittente, facendo in modo che la telecamera possa riprendere con la lastra ferma lungo la linea.

Il calcolo delle velocita` e delle accelerazioni dei vari organi di movimento e` stato eseguito andando ad analizzare il moto relativo al punto due descritto precedentemente. Questa scelta e` dovuta al fatto che questa modalità di acquisizione risulta la piu` gravosa per gli elementi costituenti il sistema di movimentazione della lastra, perche` richiede velocita` e accelerazioni di maggiori, con sollecitazione maggiore degli organi

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

in movimento rispetto alla modalità 1. La seconda modalità di avanzamento permette pero` di ottenere immagini di una qualità maggiore dovute ad una minore velocita` relativa tra lastra e telecamera durante la fase di acquisizione delle immagini, e di conseguenza immagini ricavate da fotogrammi nei quali durante il periodo di apertura del “diaframma” della telecamera, la lastra si sposta relativamente ad essa di una quantita` minore, ottenendo immagini meno “mosse”.

Il dimensionamento degli organi in movimento, sia della lastra che della telecamera e` stato eseguito assumendo che le accelerazioni seguino un andamento di tipo sinusoidale. Tale scelta e` stata fatta per fare in modo che i motori elettrici che attuano il moto siano meno sollecitati, essendo sottoposti a correnti di picco minori rispetto a quelle che si genererebbero da una movimentazione utilizzante rampe di accelerazione a scalino o lineari.

Nella seconda modalità di acquisizione la lastra resta immobile durante il periodo di ripresa di una striscia, e si sposta al termine di questo del valore di 389 mm lungo la linea di lucidatura per permettere l`acquisizionedi una nuova striscia. Le striscia di ripresa della telecamera ha una larghezza di 429 mm, generando quindi delle riprese con immagini che si sovrappongono di 40mm.

Nei tre grafici successivi sono riportati gli andamenti di spazio percorso, velocita` e accelerazione della lastra durante l’esecuzione di un ciclo di ripresa.

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Spazio percorso dalla lastra:

0 2 4 6 8 10

0 0.2

tempo per compiere un ciclo di ripresa

spazio percorso dalla lastra in m

0.4 0.0001 − SL t( ) Tt 0 t

Velocita` della lastra:

0 2 4 6 8 10

0 0.1

tempo per compiere un ciclo di ripresa

velocita`della lastra in m/s 0.2 0.0001 − VL t( ) Tt 0 t

Accelerazione della lastra:

0 2 4 6 8 10

0.2 0 0.2

tempo per compiere un ciclo di ripresa

acceler

azione della lastr

a in m/s2 0.2 0.2 − AL t( ) Tt 0 t

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Dai precedenti grafici, ricavati attraverso l`ausilio del programma di calcolo mathcad la cui lista di istruzioni e` elencata in appendice B, sono stati ricavati i seguenti valori massimi:

Tempo impiegato in un ciclo per la fase di per la ripresa: 7 T⋅ =6.563s Tempo impiegato in un ciclo per movimentare la lastra: Tt−7 T⋅ =5.099s Velocita massima lastra: VL 7 T⋅ 1

s ⋅ TL 2 1 s ⋅ + 0.152 m s = Accelerazione massima lastra: AL 7T 1

s ⋅ TL 4 1 s ⋅ + 0.094 m s2 =

Tali valori sono stati utilizzati nella progettazione degli altri componenti costituenti il sistema di movimentazione sia della telecamera che della lastra, quali la scelta delle motorizzazioni e degli organi di trasmissione del moto.

1.4.2.2 Dimensionamento motore movimento lastra

Il dimensionamento della motorizzazione della sezione movimentazione lastra è stato condotto prendendo come dati di ingresso i valori ricavati dallo studio del moto della lastra nel capitolo 6.4.2.1.

Attraverso questi dati è stata calcolata la coppia richiesta al motore e la relativa potenza necessaria per l`attuazione del moto (fig.6-15).

Capitolo 1: PROGETTAZIONE DI DETTAGLIO direzione avanzamento lastra motore catena per movimentare i 2 rulli motori tendicatena 330 125 .54 Z=20 5052 N Z=31 2758 N lastra

Figura 6-15: Schematizzazione delle forze necessarie per la movimentazione della lastra

I dati utilizzati per la progettazione sono: • Diametro dei rulli = 230 mm

• Massa della lastra da movimentare = 7000 Kg • Velocita` massima della lastra =0.152 m/s • Accelerazione massima della lastra = 0.094 m/s2

• Coefficiente di attrito volvente tra gomma e lasta = 0.03

Per la progettazione del motore necessario alla movimentazione della lastra si e` calcolato prima di tutto la forza di inerzia dovuta alle accelerazioni che la lastra subisce. Per i seguenti calcoli si e` considerato il sistema come fosse costituito da un unico rullo gommato in quanto i calcoli risultavano piu` semplici, ed il risultato finale e` identico.

Fil= Ma x Aml =7000 x 0.094 = 658 N

Dove:

Fil = Forza di inerzia sulla lastra Ma = Massa della lastra

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Fav= Cr x µav =7000 x 9.81 x 0.03 =2100 N Dove:

Fav = Forzaattrito volvente tra rullo e lastra Cr = carico sul rullo

µav = coefficiente di attritovolvente

Ftotale = Fav + Fil = 2100 + 658 = 2758 N

Sui rulli motori e` montato un pignone a 31 denti per la trasmissione a catena, il pignone che invece e` montato in asse al motore ha 20 denti. Tale trasmissione consente una riduzione del momento motore grazie al rapporto di trasmissione τ di 0.65 che questo tipo di sistema genera.

Raggio rullo motore= 0230 / 2 = 0.115 mm

Momento motore richiesto = (2758 x 0.115) x (20/31) =204.5 Nm.

Velocita` angolare del rullo motore = 0.152 / 0.115 =1.32 rad/s

Velocita` angolare del motore = 1.32 x (31/20) =2.05 rad/s

Potenza = 2.05 x 204.5 = 4190 watt = 0.42 Kw

Carico radiale sull`asse motore = (2758 x 0.115) / 0.06277 = 5052 N

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

La motorizzazione della sezione “movimentazione lastra” è affidata ad un motoriduttore BONFIGLIOLI mod. C312-40.7-S2M2 con controllo vettoriale comandato tramite inverter in configurazione direct drive, le cui caratteristiche sono riportate nella seguente tabella sottostante.

Numero di giri nominale 1400 Rpm

Numero di giri albero di uscita 34.4 Rpm

Potenza nominale 0.83 KW

Coppia trasmissibile albero di uscita 220 Nm

Massa totale 18 Kg

Carico radiale massimo applicabile in mezzeria 5500 Kg

1.4.2.3 Dimensionamento della catena per la trasmissione di potenza ai rulli motori

Dallo studio del moto della lastra effettuato al capitolo 6.4.2.1, e dalla progettazione del motore eseguita al capitolo 6.4.2.2 si sono ricavati i seguenti dati, necessari per la progettazione della catena adibita alla trasmissione del moto dal pignone montato sul motore BONFIGLIOLI mod. C312-40.7-S2M2, alle due corone montate in asse ai rulli motori (fig.6-15):

Forza resistente applicata sulla superficie dei rulli gommati = 2758 N Diametro primitivo della corona montata sui rulli = 62.77 mm

Diametro dei rulli motori = 330 mm

Tiro sulla catema = (2758 x 0.115) / 0.06277 = 5052 N

La catena utilizzata è del tipo REGINA N SS126 ISO N 08B-1 avente le seguenti caratteristiche:

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Passo = 12.70 mm

Larghezza di una maglia = 16.50 mm Materiale:acciaio inossidabile.

Il valore del tiro massimo che si genera sul ramo teso della catena montata sulla SS2500 è = 5052 N ≤ 10400 N.

Nel sistema di trasmissione è stato previsto l’utilizzo di un tendicatena modello ROSTA SE 18-G per tenere sempre in leggera tensione anche il ramo lasco della catena, e migliorare le caratteristiche e la durata degli organi di trasmissione del moto.

1.4.2.4 Dimensionamento dei supporti per cuscinetti montati sui rulli motori I rulli motori funzionanti sia da organi di sostegno che di movimentazione della lastra, sono montati sulle fiancate mediante l’utilizzo di supporti per cuscinetti applicati direttamente su di esse tramite l’utilizzo di quattro viti.

I cuscinetti devono sopportare nelle condizioni più critiche di funzionamento un carico radiale massimo ricavato con l’ausilio del programma descritto in appendica A pari a:

Carico radiale sui cuscinetti = 23960 N

Il supporto per cuscinetti modello ASAHI UCFS 310, che monta al suo interno il cuscinetto a sfere UC 310, avente un coefficiente di carico dinamico pari a 47578 N.

La durata di base L10 = (C / P)3 = (47578 / 23960)3 = 1.98 milioni di giri

Considerando un funzionamento limite di 200 lastre scansionate giornalmente, la macchina compie in un anno un numero di giri pari a:

Capitolo 1: PROGETTAZIONE DI DETTAGLIO

Il cuscinetto risulta quindi verificato per quanto riguarda la durata, la sua sostituzione è prevista infatti dopo 4.58 anni di funzionamento. Valore di durata accettabile per una macchina industriale di questo tipo.

1.4.3 Dimensionamento degli organi di traslazione della telecamera 1.4.3.1 Generalità

La movimentazione orizzontale della telecamera e` stata progettata per poter essere ottenuta oltre che con un moto di traslazione a velocita` costante, anche con una movimentazione di tipo sinusoidale (fig.6-16), ripresa dei singoli fotogrammi nel momento in cui il sistema di visione ha una velocita` praticamente nulla, cioe` dove la curva rappresentante l`andamento della velocita` e` tangente all`asse delle ordinate. Questo tipo di movimentazione permette di ridurre ulteriormente l`effetto “sfuocato” che si puo` generare nella ripresa di un oggetto in movimento.

Nei tre grafici seguenti sono riportate i profili di accelerazione, velocita` e spazio percorso,rispetto al tempo per l`esecuzione di un ciclo di ripresa. Intendendo con ciclo di ripresa la sequenza di operazioni in cui il sistema di visione attraversa la lastra in direzione della cross direction (CD) e acquisisce la relativa immagine, e l’operazione in cui la lastra si sposta della quantita` di circa 400 mm lungo la machine direction (MD) necessaria per la ripresa di una porzione di lastra non ancora “scansionata”. Il tempo relativo all`acquisizione di un ciclo e` fissato dalla velocita` media della lastra durante la lucidatura; tale valore e` stato fissato a 2 m/min in considerazione di quanto e` emerso dalle visite aziendali, e dallo stato dell`arte effettuato sui macchinari componenti la linea di lucidatura in continua.

Una velocità media della lastra durante un ciclo di ripresa di valore injferiore rispetto alla velocità media della linea di lucidatura, porterebbe al verificarsi a monte della SS2500 di un accumulo di lastre in attesa di essere scansionate, facendo quindi da “tappo” al regolare flusso lungo la linea