CAPITOLO 1

Il Reattore avanzato IRIS

1.1 Generalità.

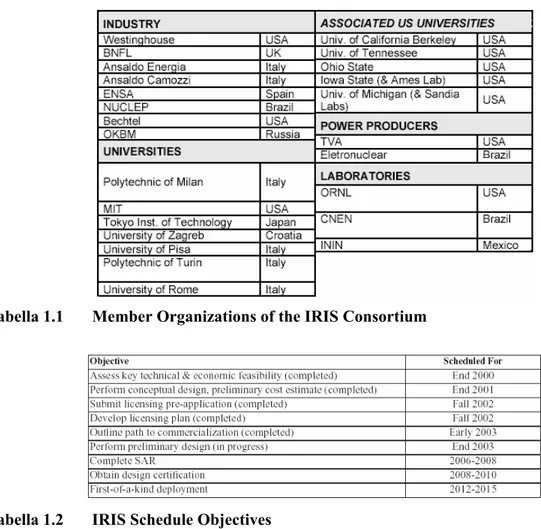

IRIS (International Reactor Innovative and Secure) è un reattore evoluto nato all’interno del NERI project come Secure Transportable Autonomous Light Water Reactor (STAR-LW) [1] con l’obiettivo di soddisfare i requisiti richiesti ai reattori della Generation IV [2]. Grazie allo sforzo di un consorzio internazionale che include università, laboratori di ricerca e industrie di ben nove nazionalità diverse coordinato dalla Westinghouse (Tabella 1.1), il progetto IRIS si è evoluto al di fuori dell’orizzonte di un impiego a lungo termine (non prima del 2030) diventando uno tra i reattori avanzati che possono essere tenuti in seria considerazione per un’eventuale diffusione commerciale nel prossimo decennio. Già dopo pochi mesi di sviluppo progettuale la filosofia su cui si fonda il progetto IRIS si è mostrata valida con un certo numero di interessanti caratteristiche che rendano l’intero progetto potenzialmente attraente per un suo impiego a breve termine come reattore commerciale entro il 2015 (Tabella 1.2).

Tabella 1.1 Member Organizations of the IRIS Consortium

E’ oramai tramontata l’era in cui una singola compagnia o una sola nazione si occupava dell’intero sviluppo e alla realizzazione di un reattore nucleare. Molti costruttori, così come molti paesi in via di sviluppo, sono interessati ad investire i loro capitali in una centrale nucleare progettata per soli qualche centinaia di milioni di dollari. I grossi impianti in ogni caso hanno sempre a loro vantaggio una migliore economia di scala, perciò i reattori di taglia ridotta come IRIS devono puntare su minor costi di costruzione, gestione e smantellamento per diventare veramente competitivi sul mercato energetico mondiale. Il progetto IRIS condivide tutte queste considerazioni enfatizzando gli aspetti di una più semplice capacità costruttiva e di gestione del reattore in fase di esercizio. Per rendere economicamente conveniente una sua affermazione su larga scala si rende necessaria una fabbricazione in serie di tanti moduli identici con una loro diffusione sul mercato internazionale. La parola International presente nell’acronimo IRIS (Figura 1.1) stà per l’appunto a sottolineare il fatto che la progettazione e la successiva fabbricazione, gestione e manutenzione di questo reattore è completamente affidata ad un consorzio internazionale in cui tutti i membri sono responsabili del buon esito del progetto.

Figura 1.1 IRIS Logo

1.2 L’approccio “Safety by Design”.

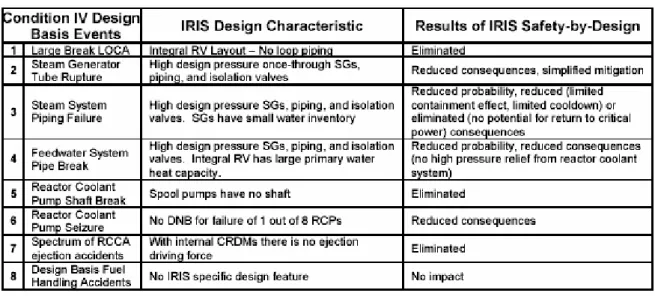

Il reattore IRIS è stato principalmente concepito per presentare un progetto che avesse delle caratteristiche innovative di sicurezza [3]. Il progetto di IRIS prevede diversi livelli di sicurezza per la mitigazione degli effetti causati da situazioni incidentali (defence in depth), mostrando una bassa probabilità di danneggiamento del nocciolo del reattore. Comunque l’iniziale aspirazione del team di progetto IRIS era quello di eliminare le cause iniziatrici di situazioni incidentali che potrebbero portare al danneggiamento del core. Nel reattore IRIS questo concetto è implementato attraverso l’approccio “safety by design” ovvero progettare l’impianto in maniera tale da eliminare il verificarsi degli incidenti piuttosto che far fronte alle loro conseguenze. Se non è possibile eliminare del tutto gli incidenti, allora il progetto deve essere tale da ridurre intrinsecamente gli effetti e le loro probabilità di accadimento.

La differenza chiave rispetto ai reattori convenzionali con circuito esterno è la capacità intrinseca del progetto integrato del reattore di eliminare le possibili situazioni incidentali. L’assenza di grosse penetrazioni primarie nel recipiente in pressione o l’assenza di grosse tubazioni primarie elimina già in fase di progetto il Large LOCA. I risultati di quest’approccio e il suo impatto sugli incidenti severi presi a riferimento in fase di progetto nei reattori ad acqua leggera sono sommariamente riassunti nelle seguenti Tabelle.

Tabella 1.3 Implications of Safety-by-Design Approach

1.3 Principali caratteristiche del reattore IRIS.

IRIS è un reattore innovativo di piccola taglia (100-300MWe) pressurizzato ad acqua leggera con la peculiare caratteristica di avere un sistema primario completamente integrato. Tutti i principali componenti del sistema di refrigerazione primaria, incluso generatori di vapore, pompe di alimentazione e pressurizzatore, sono alloggiati insieme al combustibile nucleare all’interno di un unico recipiente in pressione di dimensioni tipiche di quello di un BWR. Tutti i principali parametri di progetto sono riportati in Tabella 1.5 mentre per il dettaglio dei singoli componenti si rimanda al successivi paragrafi.

Il progetto innovativo di IRIS offre soprattutto un potenziale miglioramento nella sicurezza eliminando già in fase di progetto la probabilità di un incidente da perdita di refrigerante sulle tubazioni primarie (Large LOCA). Le sue dimensioni ridotte e il suo progetto modulare possono semplificare le operazioni di costruzione in sito e potrebbero rendere il reattore appetibile anche da quei paesi che non dispongono di idonei siti per la collocazione di un impianto di grossa taglia come quelli di vecchia generazione.

IRIS, pur essendo un reattore classificato tra i Near-Term Deployment, risponde ai requisiti definiti dal dipartimento dell’energia americano (DOE) per i reattori della Generation IV: resistenza alla proliferazione, maggiore protezione fisica, migliori sistemi di sicurezza, costi ridotti e riduzione dei rifiuti radioattivi prodotti.

1.4 Configurazione integrale del Sistema Primario.

Nei prossimi paragrafi vengono illustrate le caratteristiche dei principali componenti integrati all’interno del vessel dedicando maggior attenzione al progetto innovativo dei generatori di vapore, oggetto di studio del presente lavoro di tesi. Tutti i dati tecnici riportati sono quelli aggiornati ad Ottobre 2003 [4]-[5] pur sapendo che l’intero progetto è in fase di pre-licecing e potrà subire variazioni sensibili nel suo dimensionamento. Le indicazioni riportate di seguito sono quindi utili al lettore per inquadrare le problematiche affrontate nei seguenti capitoli.

1.4.1 Vessel.

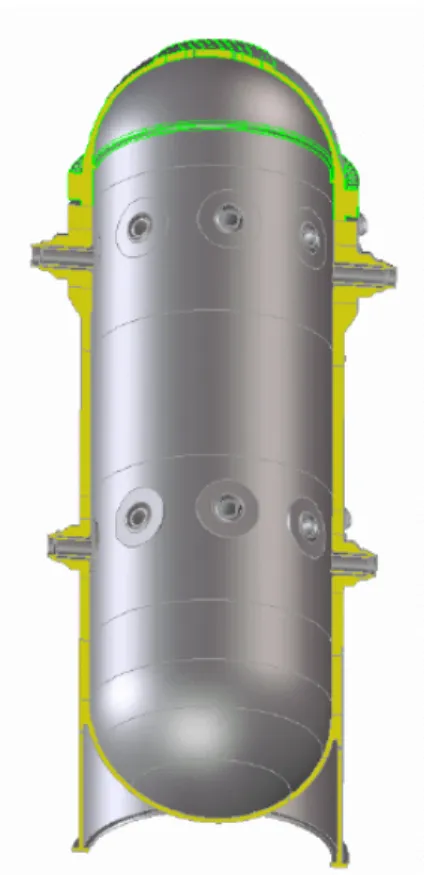

Il Reactor Vessel (RV) del reattore IRIS (Figura 1.2) è formato da una serie di gusci cilindrici sovrapposti, un guscio semisferico a chiusura in basso e un coperchio removibile flangiato in testa al recipiente in pressione. Un rivestimento in acciaio inossidabile di spessore minimo di 6 mm ricopre tutte le superfici interne del recipiente. Sia le dimensioni del vessel che la sua conformazione sono pilotate dalla necessità e volontà di alloggiare in esso sia i generatori di vapore che le pompe di alimento del reattore. I principali dati presi a progetto sono riassunti in Tabella 1.6.

Tabella 1.6 IRIS Reactor Vessel Parameters

Il sistema di refrigerazione del reattore è completamente contenuto all’interno del vessel e si concretizza in un circuito veramente compatto (Figura 1.2) ad eccezione di qualche sistema ausiliario (sistema di purificazione delle acque). Il refrigerante passa attraverso il nocciolo in direzione ascendente, si distribuisce radialmente al di sopra della piastra di sostegno degli

internals, fluisce attraverso le otto pompe primarie, viene pompato negli otto generatori di vapore

percorsi in direzione discendente, attraversa lo spazio anulare tra il core barrel e la parete interna del vessel pronto per asportare nuovamente calore al combustibile nucleare.

La parete cilindrica del vessel presenta otto bocchelli per l’acqua di alimento dei generatori di vapore posizionati al di sopra del livello superiore del nocciolo e otto bocchelli per l’uscita del vapore dai generatori posizionati al disotto del giunto flangiato.

L’intero recipiente in pressione è stato progettato come componente di Classe 1 in accordo alla Sezione III della normativa ASME. L’attuale vita di un vessel si aggira intorno ai 60 anni ma si presume che la vita del recipiente in pressione di IRIS possa essere sensibilmente più lunga per un

quasi assente danneggiamento neutronico grazie ad un opportuna progettazione degli schermi attorno al nocciolo. In generale tutti gli attacchi e i componenti in pressione sono collegati con saldature a piena penetrazione.

Figura 1.2 IRIS Integral Layout [6]

Il supporto dell’intero vessel fu inizialmente pensato come una gonna cilindrica saldata al forgiato a “Y” tra il fasciame cilindrico inferiore e il guscio semisferico del fondo inferiore. Una soluzione che eventualmente può essere adottata a quella di una gonna conica saldata al fasciame cilindrico tra i bocchelli di ingresso e di uscita dei generatori di vapore, riducendo le frequenze naturali dell’intero vessel e riducendo altresì le vibrazioni e le interazioni dinamiche tra i componenti interni. Questi supporti sono progettati per impedire un qualsiasi movimento laterale, verticale e rotazionale ma allo stesso tempo non impediscono le deformazioni termiche.

Per la costruzione dei grossi componenti primari saranno impiegati dei grandi forgiati di tipo integrale, questo consentirà di ridurre il periodo di costruzione, la lunghezza dei cordoni di saldatura e le operazioni di ispezione in esercizio. In Figura 1.3 è mostrata una possibile configurazione del progetto del vessel. Con l’adozione di forgiati di tipo integrale come mostrato in figura verranno eliminate del tutto le saldature longitudinali e notevolmente ridotte quelle circonferenziali garantendo in tal modo una maggiore integrità strutturale. D’ altro canto per ridurre l’intero peso della struttura si rende necessario l’impiego di un acciaio alto resistente del tipo, SA 508 Grado 3 Classe 2.

Figura 1.3 Layout of IRIS Vessel Courses

1.4.2 Internals.

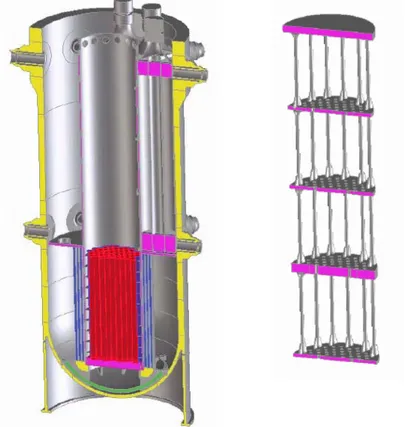

Gli Internals del reattore IRIS sono simili a quelli di un attuale PWR ed hanno la specifica funzione di supporto del core, del barrel, delle barre di controllo e dei loro tubi guida, e di definire il tracciato del fluido primario all’interno del recipiente in pressione. Nel reattore IRIS questi componenti interni devono anche garantire un sostegno ai generatori di vapore montati internamente, alle pompe, al meccanismo guida delle barre di controllo e al heater del pressurizzatore.

Gli Internals sono progettati per supportare il loro stesso peso, per garantire un precarico sugli elementi di combustibile, per resistere ai carichi dinamici e vibrazioni derivanti da un ipotetico terremoto. Devono altresì garantire una loro rimozione durante le operazioni di ispezione e manutenzione.

Questi componenti interni sono mostrati nella seguente Figura e possono essere suddivisi in due classi: la struttura di supporto inferiore del nocciolo e la struttura superiore di sostegno.

Figura 1.4 Lower Core Support Structure and Upper Core Support Assembly

1.4.3 Pompe del Circuito Primario.

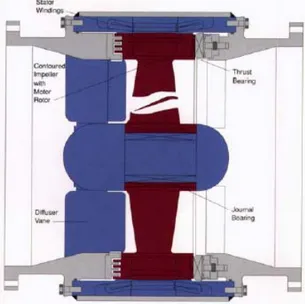

Le pompe di refrigerazione (RCPs) del reattore IRIS sono del tipo “spool type” [7], pompe di tecnologia avanzata impiegate in marina e in alcuni impianti chimici che richiedono elevati flussi e una bassa prevalenza. In Figura 1.5 è illustrata una Integral Motor/Propeller (IM/P)TM, progettata

dalla Westinghouse ElectroMechanical Division (EMD), l’odierna Curtiss Wright, precursore delle attuali pompe ad avvolgimenti prive di albero motore.

Questo tipo di pompa innovativa si compone di due strutture cilindriche concentriche, in cui l’anello più esterno è lo statore mentre quello più interno è il rotore che imprime alla pompa una elevata velocità specifica d rotazione. Queste “spool pump” sono interamente posizionate all’interno del vessel richiedendo solamente alcune piccole penetrazioni nel recipiente in pressione per l’alimentazione elettrica e il sistema di refrigerazione degli avvolgimenti. Un lavoro di qualifica per un motore alettato per impieghi ad alte temperature ed uno studio sui materiali di tenuta è stato in ogni caso eseguito in previsione di eliminare del tutto le penetrazioni attraverso il RV del sistema di refrigerazione. Oltre gli altri vantaggi derivanti dalla sua posizione integrale, questo tipo di pompa presenta una configurazione geometrica che tende a massimizzare l’inerzia rotazionale e un’elevata capacità di portata allo spegnimento. Entrambi questi attributi tendono a mitigare le conseguenze in un ipotetico incidente di perdita di flusso (LOFA).

Dal momento che la configurazione “spool pump” è stata impiegata per la prima volta in ambienti chimicamente aggressivi, queste pompe sono state progettate per non richiedere una periodica manutenzione, ma a causa della loro bassa prevalenza non sono mai state prese in considerazione per applicazioni nucleari. La configurazione integrale del reattore IRIS e le basse perdite di carico del circuito primario rendono possibile un loro impiego, questo renderà IRIS il primo reattore commerciale ad avere un RCP completamente interno al vessel. Tuttavia queste pompe dovranno essere testate in applicazioni nucleari con un’idonea verifica dei sistemi di tenuta a 500°C e della resistenza strutturale alle vibrazioni indotte e al ciclaggio termico.

Figura 1.5 Westinghouse EMD IM/P Basic Components

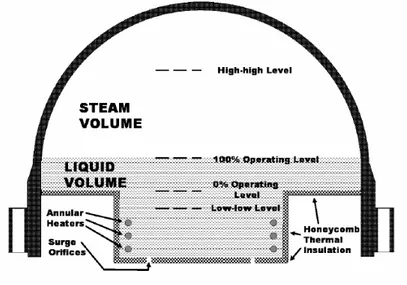

1.4.4 Pressurizzatore.

Nel reattore IRIS la parte superiore del recipiente in pressione svolge la funzione di pressurizzatore (Figura 1.6) [8]. La soluzione adottata in IRIS è simile a quella impiegata in un

loop di un normale PWR: un sistema acqua-vapore con formazione di vapore garantita da

resistenze elettriche attivate dal segnale di pressione. Il pressurizzatore progettato per tenere il refrigerante in condizioni di sottoraffreddamento con l’aumentare dei margini di DNB ed assicurare che le pompe, collocate in prossimità, abbiano un opportuno margine alla cavitazione.

L’area in cui è collocato il pressurizzatore è delineata da una struttura isolata con una forma tipica a cappello rovesciato che separa la zona di ricircolo del refrigerante dall’acqua pressurizzata in condizioni di saturazione. Le funzioni di questa struttura sono:

- evitare che la flangia di serraggio del coperchio del vessel e il suo sistema di tenute siano esposti ad un gradiente di temperatura esistente tra il reattore e pressurizzatore, limitando le tensioni termiche e garantendo una tenuta.

- garantire un isolamento termico per minimizzare il calore scambiato e mantenere un opportuno strato di acqua satura all’interno del pressurizzatore;

- garantire un supporto strutturale alle strumentazioni del core e ai riscaldatori; - alloggiare un canale di comunicazione (surge line) tra reattore e pressurizzatore. Il parametro chiave per ottimizzare di un pressurizzatore in un PWR è il rapporto tra il volume di vapore nel pressurizzatore e la potenza termica del reattore, il quale rappresenta la capacità di soppressione dei picchi di pressione durante transitori di surriscaldamento. Per IRIS questo rapporto è pari a 3.4 volte più grande di quello di un reattore PWR convenzionale a due loop ed è oltre cinque volte più grande di quello dell’AP1000. IRIS ha un volume di vapore di circa 50 m3, circa 1.6 volte più grande del volume presente nell’AP1000 con una potenza termica tre volte

inferiore. Tutto questo garantisce ampio margine e consente di non predisporre un sistema spray per l’abbattimento della sovrapressione come normalmente accade in un convenzionale PWR.

Figura 1.6 Pressurizer

I riscaldatori anulari sono posizionati nella zona a forma di cappello rovesciato per mantenere quello strato di acqua satura e per poter produrre abbastanza vapore nei transitori di riduzione di pressione. Per eliminare del tutto le penetrazioni nel coperchio del vessel, i riscaldatori sono completamente contenuti all’interno e sono controllati tramite cablaggi eletrrici.

1.4.5 Nocciolo del Reattore.

Le caratteristiche del nocciolo e del suo combustibile sono simili a quelle del progetto di un convenzionale PWR Westinghouse. Un elemento di combustibile del reattore IRIS è composto da 264 barrette di combustibile in una configurazione a passo quadrangolare 17x17 (simile all’AP1000). La posizione centrale dell’elemento è riservata alla strumentazione per la misura del flusso mentre le rimanenti 24 posizioni sono occupate dai tubi guida per le barre di controllo. Una bassa densità di potenza è raggiunta con una configurazione ad 89 elementi di combustibile ed una altezza attiva pari a 4.267m con una potenza termica nominale di 1000 MWt. Tutto questo ha portato ad una riduzione della densità di potenza lineare media di un 25% rispetto all’AP600.

Questi migliori margini sui parametri termici garantiscono una maggiore flessibilità operativa prolungando l’intero ciclo del combustibile.

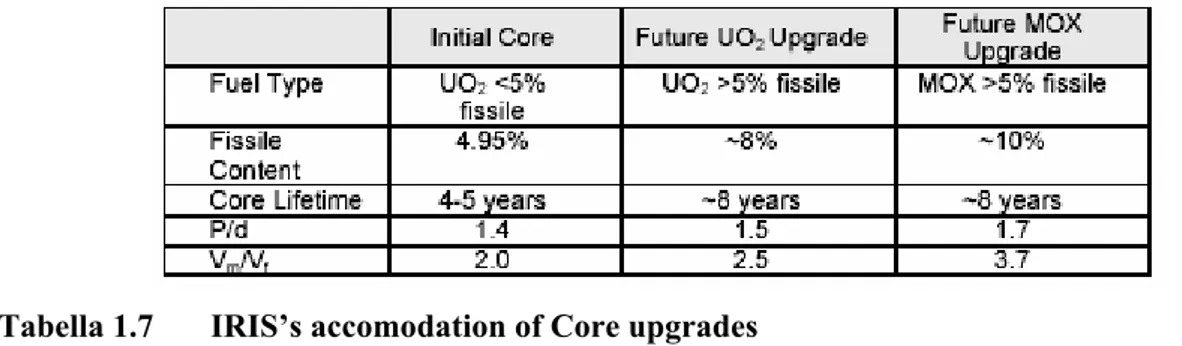

Nel nocciolo del reattore IRIS (Tabella 1.7) sarà impiegato UO2 come combustibile

arricchito fino al 4.95% in U235 con un blanket assiale ed un più basso arricchimento nella periferia

del core. Il diametro della pastiglia di combustibile è simile a quella impiegata nei reattori convenzionali mentre il diametro della barretta è 0.374”. La lunghezza del gas plenum è circa raddoppiata (ciò è permesso dalla maggiore altezza del vessel di IRIS rispetto ai normali PWR) eliminando possibili sovrapressioni interne.

Tabella 1.7 IRIS’s accomodation of Core upgrades

Il controllo della reattività è consentito attraverso l’impiego di veleni solidi bruciabili, barre di controllo ed una limitata quantità di boro solubile nel refrigerante del reattore. Un impiego limitato di boro garantisce un coefficiente di reattività per temperatura del moderatore più negativo incrementando in tal modo le proprietà di sicurezza intrinseca. L’intero nocciolo è progettato per sei anni di vita (un ciclo di tre anni con lo shuffling di metà nocciolo) ottimizzando l’intera economia del combustibile e massimizzando il burnup allo scarico (Tabella 1.8).

Tabella 1.8 Refueling options for current IRIS core design

1.4.6 Riflettore neutronico radiale.

Il reattore IRIS è caratterizzato da un riflettore neutronico radiale (Figura 1.7) in acciaio inossidabile per poter ridurre i costi legati al ciclo di combustibile e prolungare la vita del reattore con una singola ricarica. Il riflettore riduce le fughe di neutroni consentendo un migliore sfruttamento dell’intero nocciolo e un sostanziale aumento del burnup allo scarico. La sua presenza

riduce anche il flusso di neutroni energetici sul core barrel e grazie alla presenza di uno spesso

downcomer attenua in maniera significativa il flusso sul vessel del reattore. Tutto questo ha un

benefico impatto sui costi (vita più lunga del vessel, nessuna programma di sorveglianza dell’infragilimento delle strutture, un più ridotto schermo biologico), sulle dosi agli operatori, sulla fase di smantellamento dell’impianto.

Figura 1.7 Neutron Radial Reflector

1.4.7 Meccanismi di azionamento delle barre di controllo.

La configurazione integrale del reattore IRIS è ideale per il posizionamento di meccanismi attuatori delle barre di controllo (CRDMs) nella zona superiore al nocciolo ed interna alla corona dei generatori di vapore. Questa soluzione presenta vantaggi sia per la sicurezza che per l’esercizio. Dal punto di vista della sicurezza, l’incidente di espulsione incontrollata di una barra di controllo (Classe IV) viene eliminato dal momento che non si avrebbero i potenziali 2000psi di differenza di pressione per l’espulsione di una barra. Dal punto di vista dell’esercizio, l’assenza delle penetrazioni per i tubi guida sul coperchio superiore elimina del tutto i problemi di corrosione sotto tensione dei collegamenti saldati. La progettazione e la realizzazione del coperchio superiore diventa in tal modo più semplice ed economica. Due alternative di progetto sono state ampiamente studiate e possono essere messe appunto per il reattore IRIS: un meccanismo elettromagnetico o uno idraulico di azionamento delle barre di controllo.

1.4.8 Generatori di vapore.

1.4.8.1 Scelta di progetto.

Sono state esaminate diverse configurazioni per i generatori di vapore di IRIS (SG): tubi dritti, tubi ad U, tubi elicoidali, tubi a C, tubi a baionetta. Basandosi su considerazioni economiche dell’intero ciclo, dalla progettazione alla fabbricazione, e sulle caratteristiche di affidabilità, la scelta finale è ricaduta sui generatori di vapore a fascio tubiero elicoidale. Questa scelta di progetto è già stata messa alla prova in diversi reattori, tra questi spicca l’esperienza del reattore veloce a metalli liquidi (LMFBR) Superphenix. Si può vantare anche dieci anni di operatività (1968-1979) della nave tedesca a propulsione nucleare (PWR integrato) Otto Hahn con i suoi generatori da 38 MW cadauno. La buona esperienza di questa nave nucleare ha incoraggiato i progettisti allo studio di generatori di vapore dello stesso tipo con una più grossa capacità termica, 190 MW.

Il fascio a tubi elicoidali garantisce una maggiore risposta alle dilatazioni termiche senza generare eccessive sollecitazioni meccaniche e presenta delle migliori prestazioni termiche seconde solo al generatore di vapore a tubi dritti (la sua scelta è stata scartata per gli alti carichi generati dalle impedite espansioni termiche causate dai transitori termici, soprattutto forze di compressione tra il collettore di alimento e quello di uscita vapore).

1.4.8.2 Il Reattore ISIS come guida nella progettazione.

Nei primi anni novanta l’Ansaldo progettò un reattore PWR di tipo integrale (Figura 1.8) da 650 MWt chiamato ISIS (Inherently Safe Immersed System) [9]. Questo reattore presenta molti aspetti in comune con IRIS, in particolare gli SG di ISIS presentavano lo stesso fascio a tubi elicoidali e per questo può essere considerato un ragionevole punto di riferimento per la progettazione di IRIS. Tutti gli aspetti innovativi dei generatori di vapore del reattore ISIS furono testati con successo in una vasta campagna di prove sperimentali condotte su un modello dimostrativo da 20 MWt con diametro di progetto ma un’altezza ridotta (Figura 1.9). L’unità di prova presentava 50 tubi disposti in 5 file e ciascuna fila formava in maniera alternata un avvolgimento in senso orario e uno in senso antiorario. Le fondamentali caratteristiche funzionali (prestazioni termiche, comportamento vibrazionale, perdite di carico) furono a lungo investigate con lo scopo di determinare un dominio di funzionamento stabile.

I test furono condotti per identificare le soglie di instabilità per qualche regime di flusso che potrebbe causare instabilità nei canali di flusso trai tubi nel lato secondario. La preoccupazione era quella che un potenziale fenomeno di instabilità di flusso in canali paralleli potesse verificarsi per la formazione di vapore e vapore surriscaldato all’interno dei tubi. In prospettiva futura dovranno essere condotti dei test per studiare il sistema di supporto al fascio tubiero e minimizzare le vibrazioni indotte dal flusso.

Figura 1.8 ISIS Reactor Module

La campagna di prove sperimentali per confermare l’applicabilità dei risultati ottenuti su ISIS SG ai generatori di IRIS, fu portata avanti dalla SIET (Piacenza,Italia) con i seguenti risultati:

- Conferma delle prestazioni termiche previste; - Assenza di vibrazioni sui tubi;

- Identificazione di un margine del 25% sulle perdite di carico calcolare per il lato primario;

- Identificazione del dominio di funzionamento stabile come funzione della temperatura di ingresso del refrigerante primario e di quello secondario, della portata del secondario, della pressione sul secondario.

I risultati così ottenuti sul modello dimostrativo del generatore di ISIS sono stati utilizzati per la prima progettazione di un modulo di IRIS SG. Entrambi i progetti adottano identiche lunghezze per i tubi e diametri dei fasci tubieri mostrando simili prestazioni termoidrauliche e comportamenti meccanici.

1.4.8.3 Principali Caratteristiche.

Il progetto IRIS prevede la presenza di otto moduli identici di generatori di vapore a fascio tubiero elicoidale (Figura 1.10) [4]-[6], completamente separati e posizionati nello spazio anulare tra il core barrel (diametro esterno 2.85 m) e la parete del vessel (diametro interno 6.2 m). Questa filosofia è dettata dalle due seguenti considerazioni:

- la rottura di un generatore di vapore non compromette il funzionamento delle altre unità;

- almeno quattro unità meccanicamente e funzionalmente indipendenti sono necessarie (quattro sono le tubazioni secondarie).

L’adozione di otto generatori di vapore permette una costruzione modulare di componenti di ridotte dimensioni e limitare la differenza di lunghezza tra le varie righe, di modo che è possibile adottare un singolo spezzone di tubo di lunghezza commerciale senza saldature intermedie.

I generatori di vapore sono del tipo “once-through”, ad attraversamento forzato, e presentano il lato secondario, acqua/vapore, all’interno dei tubi mentre il lato primario di refrigerazione del reattore è collocato all’esterno di essi. Ciascun modulo di SG (Figura 1.11) è composto da una colonna centrale interna che sostiene l’intero fascio tubiero, con un collettore dell’acqua di alimento in basso e un collettore di vapore in alto connesso alla parete interna del

vessel. Il diametro del fascio tubiero più interno è pari a 640 cm e i tubi elicoidali sono disposti su

file radiali. I tubi sono collegati alle pareti verticali dei due collettori che fungono in tal modo da piastre tubiere e sono fabbricati con una lega al nickel-cromo-ferro, Alloy 690TT. Ciascun generatore di vapore presenta in totale 656 tubi con un diametro esterno di 17.46 mm ed uno spessore di 2.11 mm. Sia i tubi che i collettori sono progettati per resistere alla piena pressione del RCS applicata sulle superfici esterne. Nella seguente tabella sono riassunti i principali parametri di progetto di un modulo di SG:

Durante l’esercizio del reattore l’acqua di alimento entra nel collettore inferiore del generatore di vapore (ad un altezza superiore al livello più alto del nocciolo) attraverso un bocchello della parete del vessel, percorre l’intero fascio tubiero venendo così riscaldata alla temperatura di saturazione, convertita in vapore e surriscaldata a vapore secco che fluisce nel collettore superiore di scarico per essere inviato alla turbina attraverso i bocchelli di uscita (Figura 1.12). Sia il collettore di ingresso (alimento) che quello di uscita (vapore) sono direttamente collegati alla parete interna del vessel formando in tal modo il pressure boundary tra primario e secondario.

Figura 1.12 Elevation view of SGs located within the reactor vessel

L’intero fascio tubiero elicoidale è completamente contenuto all’interno di un involucro più esterno (flow shroud) che dirige il flusso di acqua primaria dall’alto del generatore di vapore attraverso il fascio tubiero (esternamente ai tubi) per poi pilotarlo verso la regione anulare nella parte inferiore del reattore (downcomer). Ciascuna delle otto pompe di alimento è attaccata direttamente alla sommità di ciascun generatore in maniera tale che l’intero flusso di refrigerante venga convogliato verso la regione di scambio termico.

Un opportuno sistema di orifiziatura è previsto all’ingresso dei tubi per garantire una migliore distribuzione del flusso attraverso il fascio tubiero ed evitare fenomeni di instabilità di canali di flusso paralleli. Le cadute di pressione richieste da questi orifizi sono dello stesso ordine di quelle presenti attraverso i tubi.

1.4.8.4 Definizione preliminare dei metodi di fabbricazione.

In questa sezione vengono brevemente illustrati i metodi di fabbricazione e le attrezzature necessarie per la completa realizzazione di un singolo modulo di SG. L’intero progetto mostrato è quello messo appunto dalla Divisione Nucleare dell’Ansaldo Energia aggiornato al 10 Giugno 2002. I seguenti componenti sono ritenuti i punti cruciali per l’intera progettazione e realizzazione soprattutto a livello di costi, quindi necessitano di una estesa investigazione e valutazione da un punto di vista costruttivo. Per le soluzioni innovative contenute nel progetto IRIS, questi studi sebbene supportati da anni di esperienza costruttiva devono essere collocati all’interno di un accurato programma di verifiche sperimentali, ricerca e sviluppo, e valutazione economica.

Il fascio tubiero

Un tipico approccio intensivo di produzione dovrà essere applicato alla fabbricazione dei tubi per mantenere i costi di produzione e il programma di completamento all’interno di parametri competitivi. La preparazione delle estremità dei tubi e la successiva operazione di curvatura elicoidale implica una sequenza dettagliata di operazioni e la messa appunto dei macchinari per i seguenti fenomeni:

- il plugging dei tubi durante l’esercizio del reattore; - un ovalizzazione superiore all’1%;

- la graffiatura dei tubi;

- l’assottigliamento dello spessore del tubo oltre il limite consentito;

- la sostituzione di un tubo durante il processo di fabbricazione deve poter essere possibile.

Un software di simulazione 3D dovrà identificare la procedura ottimale per ciascun tubo all’interno di una riga del fascio (Figura 1.13) ed un modello in scala dovrà confermare le soluzioni adottate. la fabbricazione di un singolo tubo passa attraverso le seguenti operazioni:

- preparazione delle estremità del tubo: dopo un opportuno controllo visivo ciascuna estremità verrà soggetta ad una deformazione 3D ad una distanza di 800 mm (Figura 1.14) usando una macchina per la curvatura dei tubi.

- la curvatura elicoidale dei tubi disposti sulla stessa fila del fascio viene eseguita in una specifica stazione di lavoro (Figura 1.15): il cilindro di supporto interno viene vincolato rigidamente ad entrambi i collettori con lo scopo di formare una struttura complessa e posizionato in posizione orizzontale; vengono posizionati gli spaziatori; si installa e si fissa un singolo tubo al corrispondente attacco usando un opportuna apparecchiatura a pinza; il tubo viene convenientemente curvato con uno speciale macchinario simile a quello usato nella fabbricazione dei generatori di vapore del reattore Fort Saint Vrain in Colorado.

Figura 1.13 Single Helical Tube Routing

Figura 1.14 Helical Tube Extrenity 3D Isometric View

Connessione saldata tra tubo e collettore

Gli obiettivi sono quelli di realizzare una saldatura a piena penetrazione che possa essere ispezionabile, di minimizzare le tensioni generate nel processo di saldatura e massimizzare l’efficienza del prodotto assicurando una uniforme qualità. Due sono i metodi di fabbricazione che possono essere presi in considerazione per la connessione tubo-collettore: espansione idraulica con una saldatura di tenuta su tutta la circonferenza del tubo oppure una saldatura interna di tenuta. La tecnica di espansione idraulica del tubo all’interno dei fori della piastra tubiera crea eccessive tensioni agli attacchi e consente all’acqua di infiltrarsi nei crateri tra il foro e il tubo formando spiacevoli depositi. Questa soluzione rende altresì difficoltosa l’installazione dell’apparecchiatura di riduzione del flusso in ingresso. La soluzione più conveniente e sicura è quella di usare una saldatura interna di tenuta adottando il processo TIG (tungsten inert gas) senza metallo di apporto e con un’appropriata estensione della zona di attacco del collettore (Figura 1.16).

I vantaggi della tecnica di saldatura interna (Figura 1.17 e 1.18) sono quelli di minimizzare i fattori di concentrazioni delle tensioni e garantire un miglior comportamento alle sollecitazioni termiche e meccaniche. Una migliore risposta del giunto saldato è favorita da una appropriata configurazione delle estremità del tubo con lo scopo di creare un effetto di torsione che riduca i carichi agenti sulla zona di vincolo permettendo in tal modo al giunto saldato di lavorare solamente in compressione.

Figura 1.17 Internal Bore Welding set in position

Figura 1.18 Internal Bore Welding set Outline Configuration Apparecchiatura per la parzializzazione del flusso di alimento

Uno speciale dispositivo per ridurre la portata di alimento dovrà essere prevista in corrispondenza delle sezioni di ingresso dei tubi con lo scopo di stabilizzare il flusso per evitare fenomeni di instabilità di canali paralleli e promuovere una più uniforme distribuzione del flusso attraverso l’intero fascio tubiero. Il progetto di questa vitale apparecchiatura richiede la valutazione delle perdite di carico in ingresso al generatore, queste ultime dovrebbero essere dello stesso ordine della caduta di pressione nell’intero tubo, e la selezione di materiali molto resistenti capaci di resistere ad intensi flussi con lo scopo di evitare potenziali fenomeni di erosione e corrosione.

Collettore

Gli scopi generali da perseguire nella fabbricazione del collettore sono la possibilità di eliminare del tutto la presenza di possibili difetti nel collegamenti saldati di parti a grosso spessore, la necessità di facilitare le operazioni di ispezione in esercizio (ISI), ridurre i tempi di realizzazione

ed aumentare l’intera rigidità della struttura. Questi obiettivi hanno fatto ricadere la scelta sulla realizzazione del collettore in un sol pezzo solido adottando un metodo di fabbricazione basato su un macchinario a scarica elettrica (metodo EDM). Le fasi del processo sono le seguenti:

- eseguire un grosso foro cieco con una macchina perforatrice (Figura 1.19);

- realizzare le cavità superiori ed inferiori con il metodo EDM mentre le sezioni intermedie del collettore possono ancora rimanere di forma cilindrica per rendere l’intero pezzo molto più rigido; - creazione dei fori e delle estremità profilate nelle quattro zone di attacco attraverso una strumentazione multifunzionale con utensili in grafite (Figura 1.20).

I materiali che possono essere impiegati per i collettori, sono l’acciaio inossidabile o l’Inconel 800. La rugosità superficiale da raggiungere è di 0.20 micron.

Figura 1.19 Solid Piece Header in the as finished condition

1.4.8.5 Considerazioni preliminari sui metodi d’ispezione in esercizio.

Sia i tubi che i collettori dei generatori di vapore di IRIS possono essere ispezionati e sottoposti a periodica manutenzione rimuovendo semplicemente il tappo flangiato serrato sul bocchello di uscita del vapore, senza rimuovere le tubazioni secondarie di vapore od operare all’interno del reattore e senza che sia richiesta la rimozione dei moduli di SGs dal vessel. Le operazioni di ispezione e manutenzione saranno condotte usando una strumentazione simile a quella sviluppata per i generatori di vapore del circuito intermedio del reattore veloce Super Phenix, anch’essi di tipo once-through a fascio tubiero elicoidale [10].

Framatome e Ansaldo hanno sviluppato e realizzato in modo congiunto un sistema per l’ispezione ad ultrasuoni (US) e visiva (VI) dei tubi dei generatori del reattore Super Phenix (SPX). Dopo una convincente dimostrazione dell’efficienza del sistema nel 1993, fu condotta una campagna d’ispezione su diversi tubi dei generatori di vapore SPX nel 1997/1998. Queste operazioni comprendevano la pulitura meccanica dei tubi, il controllo visivo ed il monitoraggio ad ultrasuoni dei tubi. L’ispezione dei tubi si presentò come una complessa operazione, viste le elevate tolleranze richieste sulla valutazione delle dimensioni dei difetti, le elevate velocità di ispezione necessarie per ridurre i tempi di esposizione, la lunghezza di ciascun tubo (circa 100m), il percorso tortuoso (tubi elicoidali con curvature ortogonali) ed un elevato attrito contro l’avanzamento delle sonde. Le principali caratteristiche della sonda ad ultrasuoni sviluppata per il reattore SPX sono:

- alta velocità di ispezione con un monitoraggio elettronico a 360°; - alta flessibilità della sonda con messa a fuoco elettronica e un asta guida; - ispezionabilità dei tratti curvi a piccolo raggio di curvatura;

- variabilità del campo di frequenza da 8 a 15 MHz.

Le prove eseguite hanno verificato la fattibilità della procedura di ispezione impiegando uno strumento compatto circolare attraverso i bocchelli di ingresso ed uscita e verificando che fosse raggiunta un alta risoluzione ad alte frequenze (10 MHz). Dal momento che i tubi del reattore SPX comprendevano una serie di spezzoni saldati, è stata necessaria un esteso esame volumetrico dei giunti saldati. Nel 1996, 36 tubi furono ispezionati con successo con il sistema ad ultrasuoni messo appunto rivelando tre difetti dovuti alle fasi di fabbricazione e nessun difetto nella fase di esercizio dei generatori.

L’apparecchiatura di ispezione degli SGs, comprendente il sistema di acquisizione dati, il sistema di pulitura e di rilevazione, e il dispositivo idraulico di guida della sonda, è schematicamente illustrato in Figura 1.21. La sonda ad ultrasuoni è mostrata in Figura 1.22. E’ stato messo a punto anche una sonda Eddy Current per la rilevare la posizione dei supporti e il monitoraggio di quelle fessure che saranno poi esaminate con la sonda ad ultrasuoni. Una specie di cordone ombelicale consente il collegamento elettrico e meccanico con il sistema di acquisizione

dei dati. Il Visual System è dotato di una telecamera assiale e radiale. Il sistema di guida idraulico impiega un flusso di acqua reversibile per spingere la sonda all’interno del tubo. Il sistema di pulitura e rilevazione è progettato per rimuovere i depositi dalle superfici interne e verificare l’assenza di deformazioni geometriche interne ai tubi. In Figura 1.23 viene mostrato il sistema di spazzolamento del Cleaning and Gauging System.

Figura 1.21 Steam Generator inspection system

Figura 1.22 Scheme of the ultrasonic probe

I moduli di SGs del reattore IRIS hanno lo stesso fascio tubiero elicoidale del SPX ma dovrebbero essere più facili da ispezionare per i seguenti motivi:

- la lunghezza di un tubo di IRIS è di circa 32 m contro i 100 m del SPX;

- IRIS presenta un minore numero di curvature in prossimità delle piastre tubiere (4 o 5 curve contro le 10 nel SPX);

- i tratti curvilinei di IRIS presentano un più alto raggio di curvatura (6 o 8 volte il diametro contro le 5 volte nel SPX);

- i tubi dei uno SG di IRIS sono realizzati in un sol pezzo senza saldature intermedie (6 giunti saldati sono presenti nel SPX).

D’altro canto la configurazione dei generatori di vapore di IRIS presenta i seguenti svantaggi: - il diametro interno del tubo (14.5 mm) è più piccolo di quello dei tubi di SPX

(19.8 mm);

- il diametro dell’avvolgimento più interno del fascio tubiero è 640 mm contro i 1170 mm nel reattore SPX.

In conclusione, basandosi sull’esperienza acquisita delle operazioni di ispezione del fascio tubiero del reattore SPX, simili sonde ad ultrasuoni e ad impulsi elettromagnetici possono essere impiegate nei generatori di vapore di IRIS. La minore lunghezza dei tubi, il ridotto numero di curve e l’assenza di restrizioni nel tubo per i collegamenti saldati tra i diversi spezzoni, compensano le più piccole dimensioni dei tubi di IRIS. Il sistema di ispezione in esercizio degli SPX SGs dovrà essere impiegato per IRIS con la sola necessità di adattare il dispositivo ad ultrasuoni per una diversa conformazione del collettore di vapore, che presenta due piastre tubiere verticali. Lo schema di un possibile meccanismo per l’introduzione della sonda nei tubi è mostrato in Figura 1.24.

L’intero meccanismo di ispezione si compone di tre cilindri concentrici completi di motori e meccanismi di cambio totalmente immersi con la specifica funzione di posizionare esattamente il dispositivo di accoppiamento tubo-sonda in corrispondenza di uno specifico foro (Dettaglio A, Figura 1.24). Il cilindro più esterno è serrato sul bocchello del vapore, mentre quello intermedio è ruotato e portato in posizione manualmente. Il cilindro più interno, pilotato da un motore, porta il dispositivo di accoppiamento su un foro della piastra, mentre un secondo motore accoppiato con un ingranaggio consente al dispositivo di raggiungere ciascuna fila (Dettaglio B, Figura 1.24). La sonda dotata di dispositivi di centraggio sul diametro interno del tubo opportunamente spaziati, viene spinta attraverso il tubo da un flusso di acqua che ritorna al meccanismo di iniezione attraverso un collegamento creato con il bocchello del collettore inferiore.

In Figura 1.25 è illustrato il modello dimostrativo dell’apparato per l’ispezione in esercizio dei generatori di vapore del reattore SPX.

Figura 1.24 Scheme of the ISI Probe assembly bolted on the steam nozzle

Figura 1.25 Mockup of Steam Generator Inspection System

In aggiunta all’esperienza acquisita da Ansaldo, la Iowa State University/Ames

Laboratories e University of Michigan stanno investigando su nuove tecnologie di monitoraggio

per i meccanismi di degrado dei materiali e perdita di integrità dei tubi, e su metodologie di prognosi per prevedere la rottura e mettere appunto una manutenzione preventiva. Una tecnologia di monitoraggio altamente promettente è l’EMAT (Electro Magnetic Acoustic Transducer) che può rilevare i cambiamenti di diametro dei tubi (assottigliamento per corrosione e ispessimento per depositi) e mettere in allerta su una possibile imminente rottura.

![Figura 1.2 IRIS Integral Layout [6]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5643832.69877/6.892.211.747.202.902/figura-iris-integral-layout.webp)