CAPITOLO 3

Un terminal import-export: La Spezia

3.1

Caratteristiche del terminal.

Il La Spezia Container Terminal S.p.A. fa parte del Conship Italia Group, società a maggioranza di capitale tedesco, con sede a Genova.

Nei primi anni '70 il Contship Group, nato nel 1969 come piccola compagnia di navigazione le cui navi facevano la spola tra Italia, Francia meridionale ed il Marocco, decise di cominciare un'attività terminalistico-portuale nel porto di La Spezia, Molo Garibaldi.

Nel 1985 venne costituita la società La Spezia Container Terminal S.p.A., a cui venne dato in concessione, per un periodo di 25 anni, il Molo Fornelli. Partì in quel momento il progetto di un container terminal tecnologicamente avanzato, concorrenziale con gli altri terminal del Mediterraneo ed in particolare nell'area dell'Alto Tirreno.

Nel 1987 LSCT divenne operativa potendo contare su 340 m di banchina, una profondità del fondale di 13 m, due gru di banchina ad alta velocità e due stacking crane.1

Attualmente il LSCT si estende su una superficie di 230000 mq e può contare su 1138 metri di banchina, 2088 m di binari ferroviari ed una capacità di stoccaggio di oltre 18000 TEUs.

Il LSCT, pur essendo società operativa, ha funzione di holding, controllando o detenendo partecipazioni di altri terminal portuali e di società che lavorano nell'ambito dell'intermodalità.

1

Stacking cranes o Rail Mounted Gantry Crane (RMG) sono gru a portale atte alla movimentazione dei container nelle aree di stoccaggio (piazzale o yard).

81

Nel 1997 il LSCT raggiunge la certificazione a norma ISO 9002, rilasciata dal Lloyd's Register Certification che viene confermata nel marzo 2000. Nel 2000 sono stati movimentati circa 780000 TEUs (548000 unità) mentre nel 2001 si sono raggiunti 840800 TEUs (590338 unità).

E' attualmente in fase di realizzazione un ampliamento dell'area A. Ravano che accrescerà di ulteriori 260 m la banchina di attracco e di circa 36000 mq l’area di stoccaggio (yard o piazzale). In questa nuova area, ancora in allestimento, saranno alloggiate 3 gru di banchina denominate “Unloading” (Portainer- quayside cranes) e 7 gru di piazzale dette RTG (Rubber Tyred Gantry Cranes) le cui caratteristiche tecniche sono state illustrate nel corso della trattazione.

Il nucleo centrale del terminal é costituito dal Molo Fornelli a cui in tempi più recenti si é affiancata la concessione di un’area ad est dello stesso denominata area A.Ravano. Il Molo Fornelli si affaccia sul Golfo di La Spezia che può considerarsi al riparo da mareggiate grazie alla presenza della Diga Foranea.

La forma peninsulare del Molo, con sviluppo nord-sud, consente l’attracco delle navi sui due lati, Est ed Ovest, dello stesso. L’area A. Ravano é attualmente sfruttata come piazzale (yard) di stoccaggio non essendo possibile per ora attraccare presso tale area. Ai lavori di riempimento, che stanno oramai per concludersi, dovranno infatti seguire operazioni di dragaggio dei fondali al fine di raggiungere la profondità di 13 metri necessari all’attracco delle navi porta-contenitori. Il fondale presso quella che diventerà la nuova banchina A. Ravano si aggira attualmente attorno agli 8-9 metri.

E’ da notare che il Molo Fornelli e l’Area Ravano non sono contigui ma uniti da un sottile tratto stradale. Tra i due si inserisce un porticciolo diportistico che, secondo i “piani” dell’autorità portuale, sarà trasferito

altrove permettendo di procedere al riempimento di una porzione di mare, tale da unire le due aree.

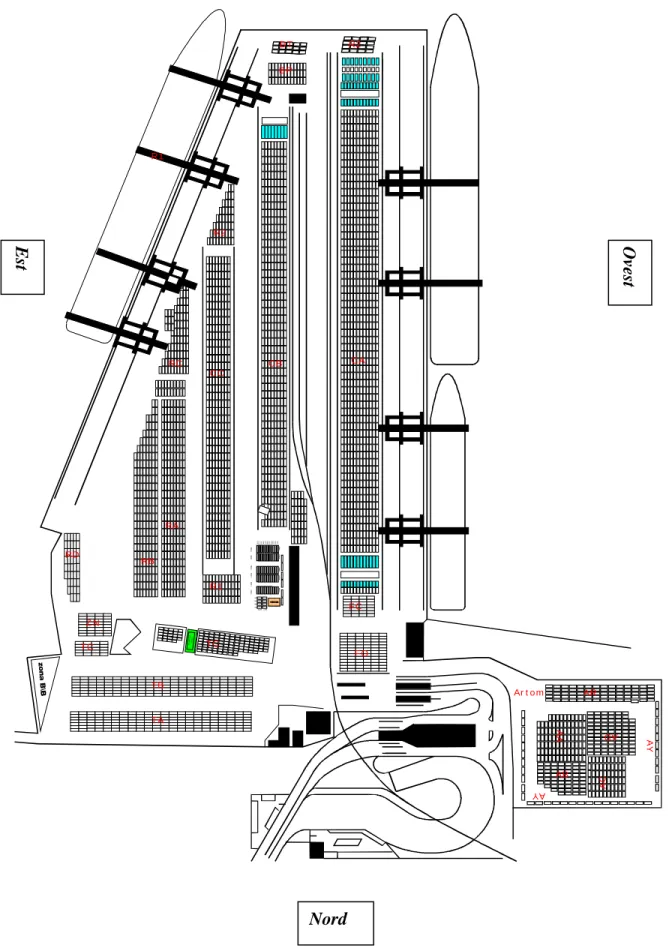

In questo modo si otterranno circa 500 m di banchina lineare tra Area Ravano e radice est del Molo Fornelli. Si riporta di seguito un’immagine che illustra il Molo Fornelli e l’Area Ravano e che chiarifica, per passi successivi, ciò che é attualmente pianificato per il prossimo futuro (fig. 3.1).

Il terminal di La Spezia, a differenza di Gioia Tauro, non è un terminal di puro transhipment (la quota media di transhipment nel 2002 è stata del 16%, con picchi del 23%). Questo significa che in esso vi è uno scambio continuo di container tra navi, treni e camion che escono (ed entrano) dal terminal verso varie destinazioni dell’Italia del nord.

Come si nota nelle figure 3.1 e 3.2, la banchina del terminal può essere suddivisa in: Molo Fornelli Ovest (520 m di accosto con profondità di 13 m), Molo Fornelli Est (467 m di lunghezza con 14 m di profondità) e Molo Fornelli Testa (151 m di lunghezza con profondità di 13 m). A causa di queste dimensioni fisiche, nel terminal di La Spezia possono trovarsi al massimo attraccate contemporaneamente 2 navi di grandi dimensioni e 2 piccoli feeder. Otto gru di banchina (Quay Crane, Portainer), quattro all’Est e quattro all’Ovest, permettono l’imbarco e lo sbarco dei contenitori, nonché le operazioni di ristivaggio a bordo nave. (Restow: riposizionamento dei contenitori a bordo per ragioni di stabilità della nave o per velocizzare le operazioni nel porto successivo.)

Allo stato attuale, l’area retrostante le banchine é di circa 230000 mq. Essa non é utilizzata integralmente per lo stoccaggio e la movimentazione dei container in quanto al suo interno trovano posto gli uffici (che in un futuro prossimo saranno collocati esternamente al terminal) e l’officina meccanica con gli uffici della divisione tecnica. All’interno dell’area operativa del Molo Fornelli sono state delimitate delle sotto aree di parcheggio contenitori

83

ognuna delle quali é caratterizzata per la posizione, per le sue dimensioni fisiche, per il tipo di contenitori (import, export, IMO2, reefer) che vi trovano posto e per la loro dimensione (20 piedi o 40 piedi) ed infine per gli equipment che la servono.

Una prima suddivisione può essere fatta distinguendo in zone a sollevamento verticale, servite cioè da Rail Mounted Gantry Crane (RMG, gru a portale che traslano su rotaia metallica) o Rubber Tired Gantry Crane (RTG, gru gommate a portale che saranno descritte in dettaglio più avanti) e zone ad accesso laterale, servite cioè da Reach Stacker (Carrelli a caricamento frontale). Le aree con RMG (otto a disposizione del terminal) sono contrassegnate dalle sigle CA, CB, CC e scorrono praticamente parallele agli attracchi; le aree con RTG (tre a disposizione) hanno le sigle TA e TB. Abbiamo già notato che le gru RTG sono più flessibili perché si possono spostare tra gli stack, mentre le RMG sono vincolate alle rotaie, che causano anche elevati costi iniziali di impianto. Tutte le altre aree della figura 3.2 sono servite con Reach Stacker (16 mezzi), a sollevamento frontale, presenti nel terminal per la movimentazione dei contenitori. Questi carrelli vengono spostati ed utilizzati indistintamente in Area Ravano o al Molo Fornelli secondo le necessità operative. Il LSCT é inoltre dotato di un Reach Stacker equipaggiato con forche per la movimentazione a carrello dei soli container vuoti.

Si potranno poi definire aree di import o di export a seconda che i container proseguano verso l’inland oppure via nave verso l’estero. Infine vi sono alcune aree fisse per i container frigo (reefer, colorati in azzurro nella figura 2) che necessitano di punti di presa corrente, e collocazioni particolari per container contenenti merci pericolose (IMO). La presenza di quest’ultimo tipo di contenitori é vincolata numericamente (circa il 10% dell’intera capacità di stoccaggio del terminal) dalla Capitaneria di Porto che controlla

che vengano rispettate le disposizioni in materia di sicurezza e tutte le prescrizioni a cui devono sottostare le varie classi IMO.

Bisogna ricordare, inoltre, che esiste un terminal inland (Inland Depot) nella zona di Santo Stefano Magra (SP): qui vengono stoccati i container vuoti che sbarcano dalle navi e non devono ripartire nell’immediato futuro. Per evitare un’occupazione eccessiva del terminal (e di conseguenza per scongiurare congestione) i container vuoti vengono portati in questa zona e da lì saranno poi ripresi qualora la linea ne richieda un determinato numero. Come nel terminal di Gioia Tauro, l’unica caratteristica che serve conoscere per i vuoti è la dimensione (20 piedi o 40 piedi).

Per quanto riguarda la gestione operativa del piazzale l’ufficio Yard Planning (Pianificatori Piazzale) garantisce la gestione delle aree di stoccaggio ottimizzando gli spazi a disposizione, assegnando una consona posizione (allocation) ai container che giungono al terminal tramite i diversi vettori e pianificando quella dei contenitori che arriveranno a breve (pre-allocation). L’ufficio Yard Control verifica le giacenze dei container vuoti ed IMO nelle aree predisposte dallo Yard Planning e quelle presso gli Inland Depot fornitori di LSCT.

Questo ufficio gestisce i contatti con i clienti concordando con questi i tempi e le modalità di esecuzione delle operazioni ed organizza il trasporto da e per gli Inland Depot.

85

Attuale

• 1138m di banchina d’attracco.

• 230.000mq di piazzale.

• 8 gru di banchina.

• 5 RTG gru gommate piazzale.

• 8 RMG gru su rotaia piazzale.

Step 1 (Ottobre 2003):

• +260m di banchina.

• +36000mq di piazzale.

• +3 gru di banchina.

• +5 RTG gru gommate piazzale.

Step 2 (anno 2005): • +240m di banchina. • +54.000mq di piazzale. • +2 gru di banchina. • +4 RTG gru gommate piazzale. Nuovi Totali: • 1.638m di banchina. • 320.000mq. di piazzale. • 13 gru di banchina.

• 11 RTG gru gommate piazzale.

• 8 RMG gru su rotaiapiazzale. fig. 3.1. Sviluppo LSCT

zon a B \B Ar t o m TA TB RB RA RC CB C A CC R1 R2 R1 B P RD Z N FO TC FC AA AR AB Z ON A LAGH ETTO TC AC A A AB AR AD AY AY B T R2 V I003 V I001 V I009 V I007 V I013 C a b in a e let tr ic a 001 002 003 004 005 006 007 008 009 010 011 0 0 4 0 0 3 0 0 2 0 0 1 V I 01 971I0V V I02 3 V I02 5 VI027 V I02 9 V I031 V I033 Ovest Nord Est Sud

87

3.2

Gestione container export.

Per capire in modo semplice i criteri seguiti nel posizionare i contenitori che verranno imbarcati su nave faremo ricorso ad un esempio non reale ma realistico.

Supponiamo di avere il piazzale completamente vuoto e di avere una previsione degli arrivi delle navi per le prossime due settimane. Tale previsione viene dettagliata nella tabella seguente dove sulla sinistra sono riportati i giorni del periodo di interesse ed in alto vengono riportati i turni di lavoro di 6 ore ciascuno entro cui è previsto l’arrivo della nave. (1° turno: 01:00 – 07:00; 2° turno: 07:00 – 13:00; etc.)

tab.3.1 Esempio di possibili E.T.A.3 per alcune navi.

GIORNO I° II° III° IV°

LUN 1 A1 MAR 2 B1 C1 MER 3 GIOV 4 VEN 5 SAB 6 D1 DOM 8 LUN 9 MAR 10 A2 B2 MER 11 GIOV 12 C2 VEN 13 SAB 14 D2 DOM 15

Definiamo con la lettera maiuscola l’appartenenza della nave ad un determinato servizio e con il numero l’identificazione della nave. Così la nave A1 sarà la nave 1 del servizio A che risulta pianificata nel suo arrivo per Lunedì 1 nella fascia oraria corrispondente al 1° turno (01:00 – 07:00). Contrattualmente, LSCT permette l’ingresso in Terminal a contenitori che proseguiranno il loro viaggio su navi previste due settimane dopo. Perciò potremo avere l’ingresso di contenitori per la nave D2, prevista per Sabato 14, già il Lunedì 1.

Attualmente, presso LSCT si predilige l’utilizzo dei Reach Stacker per supportare le operazioni di imbarco svolte dalle gru di banchina. Questo avviene perché la produttività oraria (move/ora) di questi equipment è molto elevata se essi vengono impiegati in zone dove il carico è già predisposto secondo l’ordine della lista di imbarco.

Questo è fondamentale per seguire la produttività molto elevata delle gru di banchina e non dare luogo a colli di bottiglia. Il container viene infatti prelevato dal Reach Stacker, posizionato sul trailer di un camion e portato da questi sotto la gru di banchina per essere caricato a bordo.

La produttività elevata dei “carrelli” decade esponenzialmente nel caso si debbano condurre operazioni di “smucchiaggio” che avvengono nel caso in cui un contenitore pianificato all’imbarco si trovi sotto altri. In questi casi gli equipment a sollevamento verticale sono più “performanti” in quanto qualsiasi possa essere la posizione del container da prelevare sono sufficienti al massimo quattro movimenti (arrivano massimo al 5° tiro) per agganciarlo e posizionarlo sul camion che lo porterà sotto la gru di banchina.

Alla luce di queste precisazioni andiamo ad illustrare la pianificazione di aree adibite per l'imbarco di contenitori export.

Poiché la prima nave che attraccherà, secondo quanto pianificato, sarà la A1 (1° nave del servizio A) si pianifica tramite pre-allocation un’area gestita da

89

reach stacker (carrello) in cui saranno collocati i container destinati all'imbarco della A1 (export) suddivisi per size (20', 40'), porto di destinazione e classe di peso (tre classi di peso).

Accadrà però che molto in anticipo rispetto all'arrivo della seconda nave del servizio A, cioè la A2, cominceranno ad arrivare in piazzale i primi container destinati ad essa. (circa due settimane prima).

Per accogliere questi contenitori sono riservate (pre-allocation) delle aree gestite prevalentemente con Reach Stacker (70%). In queste aree essi vengono suddivisi semplicemente in base alla loro dimensione (size: 20’ e 40’) ed alla loro classe di peso.

Essendo l’E.T.A. della nave ancora lontana, il numero dei contenitori é esiguo e non ancora sufficiente a riempire tutta l'area designata. Per non sprecare spazio (risorsa critica), lasciandolo inutilizzato, si decide di condividere l’area posizionandovi anche i contenitori destinati alla nave B2 (2° del servizio B) che ha un’E.T.A. molto vicina a quella di A2.

In questo modo avremo contenitori che, pur avendo destinazioni diverse, sono omogenei per dimensioni, classe di peso e tempo in cui verranno movimentati poiché i loro vettori sono molto vicini negli arrivi. La contiguità temporale é molto importante poiché eviterà operazioni di “ristivaggio” da parte dei manovratori dei Reach Stacker. Queste aree miste vengono definite “aree di mix”.

Una volta che gli arrivi anticipati dei contenitori saturano le zone di mix, i contenitori che continuano a giungere in Terminal e destinati all’imbarco sulle due navi in questione, A2 e B2, vengono collocati in aree a sollevamento verticale (circa il 30% del totale) e suddivisi secondo gli stessi criteri illustrati.

Una volta giunta in porto la nave A1, imbarca i container ad essa assegnati liberando le aree dedicate al servizio A in cui i contenitori sono suddivisi per dimensione, classe di peso e porto di destinazione.

A questo punto la nave A2 diventa la prossima nave del servizio A che é attesa in Terminal. Per questo motivo i contenitori ad essa assegnati e che erano stati posizionati nell’area di “mix” vengono trasferiti nelle aree lasciate libere dal carico imbarcato dalla A1 e suddivisi per dimensione, classe di peso e porto di destinazione.

Si fa cioè la cosiddetta operazione di “introduzione” dalla zona di “mix” . In questo modo avremo sempre nella medesima area, per quanto possibile, la merce del servizio A pronta all'imbarco per la nave con E.T.A. successiva.

Questa operazione molto laboriosa, e per questo anche costosa, é dovuta principalmente alla mancanza di spazio. Il fatto di avere zone fisse in cui sono allocati i contenitori pronti all’imbarco é legata al fatto che le navi di un certo servizio, per le loro caratteristiche dimensionali, ormeggiano quasi sempre nelle medesime posizioni. Le zone fisse assegnate sono quindi le migliori per velocizzare le operazioni di imbarco e minimizzare i percorsi del servizio di trasporto interno.

3.3

Gestione container import.

Ad una quota di contenitori imbarcati su ogni nave ne corrisponde una più o meno cospicua che viene scaricata a terra in attesa di proseguire il suo viaggio verso la destinazione finale.

In base alla modalità di trasporto successivo allo scarico da nave si possono determinare tre tipi di contenitori pieni: “truck”, “rail” e “transhipment”. Queste categorie indicano semplicemente il vettore su cui proseguirà il viaggio del container. Un contenitore “truck” verrà quindi prelevato da un camion di linea, mentre un “rail” verrà caricato su treno ed un

91

“transhipment” proseguirà il suo viaggio su una nave avente una rotta (sailing direction) diversa dalla precedente.

Questa suddivisione in categorie non sussiste per i container vuoti eventualmente sbarcati dalla nave in quanto essi vengono gestiti con logica semplificata.

In base a questa semplice suddivisione lo yard allocator (yard planner) assegna al singolo contenitore una ben precisa posizione in piazzale.

Ciò che caratterizza la modalità di ritiro “Truck” é l’imprevedibilità dell’ordine di uscita dei container dal Terminal. Nessuna pianificazione può quindi essere fatta per cercare di velocizzare le operazioni di “delivery”. In qualunque modo vengano allocati i container di questo tipo, molto spesso sarà necessario spostarne un certo numero per prelevare quello assegnato al singolo camion di linea.

Per l’elevato numero delle rimovimentazioni dei contenitori é sconsigliabile il posizionamento di questo tipo di contenitori in aree servite da carrelli a caricamento frontale che, come detto in precedenza, impiegherebbero molto tempo per “smucchiare” i container al fine di prelevare quello richiesto. Infatti, per prelevare un contenitore che si trovasse dietro due pile di container, occorrerebbe spostare entrambe le pile, caricare il contenitore su camion e risistemare le due pile spostate in precedenza.(Una ventina di movimenti nella migliore delle ipotesi.)

Ciò non avviene nelle aree a sollevamento verticale in cui sono sufficienti al massimo cinque movimenti ed un tempo contenuto per caricare il container desiderato dal momento che l’impilaggio non supera il 5° tiro. Per questo semplice motivo i container “truck” vengono pianificati e posizionati in aree a sollevamento verticale servite da RTG o da RMG.

Diversa é invece la logica con cui vengono posizionati i contenitori “rail” pieni. Generalmente l’uscita dei contenitori di questo tipo é pianificata con la data di uscita del convoglio (treno) su cui essi devono essere caricati. E’

quindi possibile per lo yard planner stabilire delle precedenze temporali e posizionare i primi contenitori che usciranno sulle sommità delle pile o comunque in posizioni strategiche.

Tale tipo di contenitore si presta quindi bene ad essere lavorato anche con Reach Stacker. Tuttavia la loro collocazione in aree ad accesso laterale é subordinata al fatto che i contenitori destinati al medesimo treno siano presenti in Terminal in numero consistente. Per questo motivo, i container "rail" pieni vengono allocati in aree dedicate a carrello se sono in numero congruo, altrimenti sono collocati in aree a sollevamento verticale.

Per quanto riguarda i contenitori “transhipment” possiamo dire semplicemente che essi seguono i criteri descritti al paragrafo precedente dal momento che sono semplicemente container export particolari.

La gestione dei container vuoti é altamente semplificata. Questo é dovuto al fatto che in qualunque modalità essi escano dal Terminal non viene mai richiesto un container identificato dal sua stringa alfanumerica (targa) e quindi specifico, ma un contenitore con certe caratteristiche dimensionali ad esempio un 20’ o un 40’ oppure un open top, etc. Per soddisfare tale richiesta é quindi sufficiente prelevare il primo contenitore avente le caratteristiche cercate limitando così al minimo il numero dei movimenti. Per questo motivo i container vuoti (empty) vengono concentrati in aree servite quasi esclusivamente da Reach Stacker o da Fork Lift che possono raggiungere anche il 7° tiro.

93

3.4

Il sistema Sparcs Navis.

Tutte le posizioni, le pianificazioni piazzale, le liste di imbarco/sbarco (bay plan), etc. vengono gestite presso LSCT attraverso il programma Sparcs* della Navis*.

Sebbene molto sofisticato, esso è, e rimane, uno strumento nelle mani degli operatori i quali restano i depositari dei criteri di gestione del Terminal. La gestione del piazzale tramite software va distinta in base alle aree a caricamento frontale o a sollevamento verticale.

Nelle aree a caricamento frontale, servite da Reach Stacker, la pianificazione avviene praticamente in manuale; gli operatori yard assegnano ad ogni area determinate caratteristiche (la prima e più importante è la nave di destinazione). Il sistema, quando riconosce queste caratteristiche in un container, va ad allocarlo in quell’area. Per le difficoltà che si incontrano, nel caso di smucchiaggio, con i Reach Stacker, in queste aree si predispongono container destinati all’export per una determinata nave, della quale si conosce puntualmente la partenza prevista. Il problema di queste aree consiste nel fatto che, nel momento in cui sistemo anche solo un contenitore in uno slot, vincolo tutta l’area che diventa riservata alla nave di quel container. Può capitare che si riempia un’area destinata ad una nave, ma sono ancora in arrivo altri contenitori per essa: il sistema entra “in crisi”, avvisando che non trova più spazio per la pre-allocation. A questo punto gli yard planner decidono se attivare un’altra area (ma il numero di contenitori in esubero deve essere consistente per vincolare un’altra area, altrimenti è sottoutilizzata) oppure se allocare quei container nelle aree a sollevamento verticale.

Nelle aree a sollevamento verticale (servite da RTG o RMG) le operazioni di smucchiaggio sono accettate (abbiamo visto che sono al massimo cinque),

tuttavia il sistema cerca di ridurle al minimo. In questo caso, l’allocazione dei container è più automatica. Al sistema sono state definite delle “penalità”: queste sono parametri negativi che il sistema riconosce negli slot liberi del piazzale, associati alle caratteristiche di ogni container che deve allocare.

Ne riportiamo un esempio:

- Fila vuota (vuol dire c’è uno slot che fa mettere il container a terra, quindi sopra ne avrà poi degli altri che devo in seguito togliere per prelevarlo);

- Leggero su pesante (mette il container su un altro, magari per la stessa nave, ma più pesante, così in fase di carico si dovrà invertirli);

- Navi diverse (mette il container su un altro che parte prima);

- Camion (mette il container su un altro che parte via camion, quindi non si conosce la partenza precisa).

Ad ogni penalità è associata una cifra (maggiore è la cifra, più gravosa è la penalità); il sistema andrà poi ad allocare il container nello slot che avrà accumulato meno penalità (cioè, che ha raggiunto un totale minore). Nell’elenco delle penalità si trovano anche dei parametri che al posto della cifra hanno una serie di x: questi sono aspetti che il sistema deve evitare. Se uno slot risponde ad una x, ha una penalità praticamente infinita, per quel tipo di container deve essere assolutamente scartato.

Tra le penalità non risulta ancora il fattore distanza: poiché lo spazio del terminal per lo stoccaggio non è grande, sarebbe troppo vincolante allocare i container vicini agli attracchi. La zona servita con RMG sarebbe sovraoccupata, a discapito delle altre zone. Il problema della distanza è comunque gestito aumentando il numero di camion interni; con un mezzo in più si evita di ridurre la produttività delle gru di banchina (che dovrebbero aspettare il ritorno del camion per scaricare). Solo successivamente, con l’estensione del terminal, si cercherà di allocare i container destinati a navi

95

che partono dalla banchina Ravano nell’area ad essa retrostante; a questo punto, l’introduzione della penalità-distanza, sarà fondamentale.

Da notare che le gru a sollevamento verticale lavorano contemporaneamente su più mezzi: l’operatore ha un elenco dei container da prelevare, con specificate le posizioni di partenza e le destinazioni (numero di camion interno per la nave, camion esterno, convoglio ferroviario). Se non riceve specifiche istruzioni (ad esempio, per qualche urgenza, prendere prima tutti i container per la nave) preleva i contenitori nell’ordine migliore per evitare eccessive movimentazioni. In genere sono i container più vecchi (stanno nel terminal da più tempo) quelli che dovrà prelevare per primi.

3.5

I criteri di carico/scarico di una nave: la lista di

imbarco/sbarco (Bay Plan).

Ancor prima che la nave giunga nel porto la compagnia di navigazione invia tramite e-mail (EDI, fax od altro mezzo di comunicazione) il numero totale dei container che imbarcherà e sbarcherà la nave ed una lista dettagliata dei contenitori interessati dalle operazioni.

La lista é suddivisa in contenitori da sbarcare e contenitori da imbarcare. Per semplicità prenderemo in considerazione solo i container di quest’ultimo tipo visto che nello sbarco é la posizione a bordo che, più di ogni altra cosa, vincola l’ordine di scarico.

Assieme alla lista dei contenitori pianificati all’imbarco la compagnia di navigazione (in generale il vettore) invia una serie di raccomandazioni e di criteri da seguire per posizionare a bordo i contenitori di tipo particolare (es.

gli O.O.G. devono essere messi alle coordinate x, y, z, mentre gli IMO devono essere collocati in x’, y’, z’; etc.).

Per prima cosa lo ship-planner si preoccupa di controllare se nella lista di imbarco siano previsti container speciali e, in caso positivo, si attiene scrupolosamente alle prescrizioni.

Assolto tale compito, con l’ausilio dell’interfaccia grafica del programma Sparcs*, viene preparato il pre-plan. Questa operazione consiste nel colorare, con colore diverso in base al porto di destinazione, gli slot vuoti che sulla nave sono destinati ad alloggiare il carico ancora da imbarcare. Fatto questo, l’operatore individua nella lista dei contenitori da imbarcare quelli che hanno una medesima destinazione (es. Singapore) ed attraverso il terminale si posiziona visivamente sulle Bay, viste in sezione, predisposte per accogliere tale tipo di contenitori. Queste sono facilmente riconoscibili perché colorate in precedenza nell’operazione di pre-plan.

A questo punto l’operatore è pronto per posizionare virtualmente i contenitori a bordo selezionando un container e trascinandolo nello slot desiderato, visibile in sezione.

Come abbiamo già accennato in precedenza, il peso del carico deve essere distribuito uniformemente e simmetricamente sulla nave ed i contenitori più pesanti devono essere collocati nella parte bassa della Stiva.

Questo è il criterio/vincolo che l’operatore tiene maggiormente in considerazione durante l’operazione di load plan. L’ordine con cui l’operatore posiziona virtualmente i contenitori nella Bay diventa automaticamente l’ordine con cui il gruista posizionerà realmente i contenitori a bordo.

Anche se la priorità resta la stabilità della nave, e quindi del carico, l’operatore fa attenzione che l’ordine di imbarco contenitori sia compatibile con la loro posizione in piazzale. Se ad esempio il terzo container pianificato all’imbarco si trovasse collocato in piazzale sotto il sesto contenitore da

97

caricare in nave ed essi fossero paragonabili in termini di peso sarebbe opportuno invertire l’ordine di carico tra i due per ridurre al minimo i movimenti (moves) di piazzale e quindi i costi.

Tra le cose che l’operatore deve tenere presente nel dare la sequenza di carico vi è il fatto che le operazioni di imbarco vengono effettuate dal gruista riempiendo gli slot dal lato mare al lato terra dello scafo per ragioni di visibilità. (Nell’operazione di scarico avviene il contrario ed i contenitori vengono sbarcati agganciando per primi i container lato terra e progressivamente quelli lato mare.)

Per questo motivo è necessario che gli Ship Planner conoscano la posizione precisa dell’ormeggio e la posizione della prua della nave per sapere quale lato della nave sia il primo ad essere interessato dalle operazioni di carico. Generalmente le navi vengono ormeggiate con la prua verso il mare aperto per ragioni di sicurezza. Nel caso in cui si dovessero verificare degli incidenti a terra, ad esempio un incendio, la nave deve essere in grado di salpare nel più breve tempo possibile.

Una volta terminata l’allocazione del carico a bordo, l’operatore vede automaticamente numerati i container secondo l’ordine di imbarco e può visualizzarne la lista ordinata.

Grazie al programma egli può inoltre verificare che tale lista, oltre ad essere conforme alle prescrizioni della distribuzione dei pesi, sia “ottima” per limitare al minimo i movimenti di piazzale semplicemente selezionando ad uno ad uno i container della lista ed andando a vedere virtualmente dove i contenitori sono posizionati in piazzale.

Una volta fatta anche questa verifica il piano di imbarco può considerarsi ultimato ma non ancora operativo. Esso deve, infatti, essere verificato dal capitano della nave che tramite apposito software verifica il dischetto contenente il piano di imbarco consegnatogli ed in caso di esito positivo lo rende esecutivo. Nel caso in cui vengano riscontrate delle criticità strutturali

dovute alla distribuzione dei pesi il comandante rifiuta il Bay Plan chiedendo al terminal di modificare quello esistente o di produrne uno ex novo.

I criteri seguiti per effettuare l’imbarco, come era prevedibile, condizionano i criteri di allocazione dei contenitori in piazzale.

La destinazione, la classe di peso, e la dimensione (size: 20’, 40’) costituiscono i filtri con cui preparare le aree di piazzale per facilitare le operazioni di preparazione del Bay Plan trovando un giusto compromesso tra la stabilità della nave e la riduzione dei movimenti, dei costi e dei tempi.