7 CONTROLLO DEL MATERIALE NON CONFORME

Il problema della gestione del materiale non conforme è comune ad ogni sito produttivo. Una volta che dalla linea esce un prodotto difettoso o con sospetta difettosità, sarà necessario garantirne la rintracciabilità e la separazione dal resto dei materiali presenti in linea.

La gestione dei pezzi scarto e delle quarantene sarà compito del Controllo Produzione.

7.1 Gestione delle quarantene

Qualora tra i componenti o assemblati presenti in clean room si individui del materiale con sospetta difettosità, il Controllo Produzione dovrà provvedere immediatamente a raccoglierlo in opportuni contenitori. Tali contenitori dovranno essere etichettati con in cartellino di identificazione materiale completato in tutte le sue parti (vedi figura 7.1).

DATA GIULIANA PROSSIMA OPERAZIONE NOTE Q.tà Materiale FIRMA SIEMENSVDO Automotive MATERIALE CONFORME PRODOTTO : MATERIALE IN QUARANTENA MATERIALE SCARTO OPERAZIONE: Tipo di Prodotto

scartato Stazione che ha generato lo scarto

Quantità di materiale scartato Firma di chi ha compilato il cartellino Tipo di difetto riscontrato

Fig. 7.1: Cartellino per l’ identificazione del materiale

Una volta etichettato il contenitore, i componenti con sospetta difettosità dovranno essere isolati dal resto del materiale presente in produzione, segregandoli all'interno di un armadio che sia accessibile soltanto ai preposti alla gestione delle quarantene, cioè il Controllo Produzione ed il coordinatore del CP.

Si dovrà, poi, compilare un’apposita documentazione per registrare le caratteristiche e l’ubicazione della quarantena.

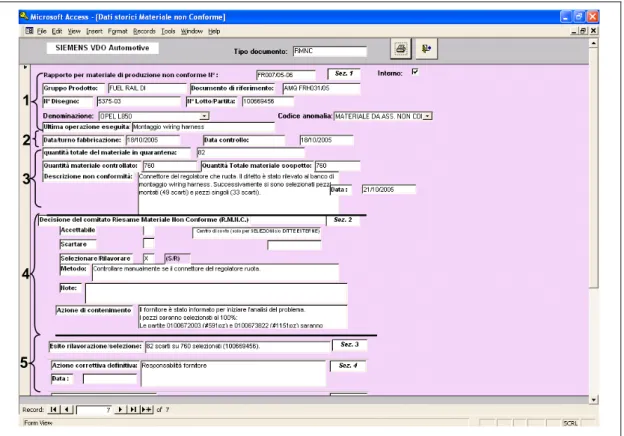

Nel caso in cui il materiale non conforme provenga direttamente dal fornitore, il controllo produzione dovrà redigere il relativo documento RMNC ( Rapporto Materiale Non Conforme ). Precedentemente a questo lavoro di tesi, in azienda veniva utilizzato un file di Access in cui si registrava:

1- il tipo di componente non conforme (prodotto, disegno, lotto); 2- la data della creazione della quarantena;

3- quantità di materiale sospetto e descrizione della non conformità; 4- decisone del comitato di riesame materiale non conforme;

5- esito di una eventuale selezione o rilavorazione.

Nella seguente figura 7.2 si riporta un’immagine della finestra del modello Acces di RNMC che veniva utilizzato in azienda.

1 2 3

4

5

Fig. 7.2: Screenshot del modello Access di RMNC

Tale formato è stato modificato aggiungendo ulteriori informazioni che migliorino la rintracciabilità del materiale segregato. In particolare è stato aggiunto un apposito campo in cui registrare:

- l’area in cui è collocato il materiale; - la quantità di materiale per ogni area; - l’autore del primo controllo.

Inoltre, si è aggiunto un campo, relativo alle decisioni del comitato di riesame materiale non conforme, dove inserire metodo di selezione e punto di reinserimento in produzione di eventuale

Nel caso, invece, in cui il materiale da allontanare si trovi in Clean Room, il controllo produzione dovrà redigere la relativa AMQ (Allontanamento Materiale Quarantena). Nel file utilizzato in azienda prima di questo lavoro si utilizzava un file di Access in cui si registrare:

1- tipo di componente non conforme e data di creazione della quarantena; 2- descrizione della non conformità;

3- stato del materiale;

4- risultato di eventuali soluzioni esterne (eventuale metodo di selezione utilizzato ed esito).

Nella seguente figura 7.2 si riporta un’immagine della finestra del modello Acces di AMQ che veniva utilizzato in azienda.

Fig. 7.3: Screenshot del modello Access di AMQ

Anche tale formato è stato modificato. In particolare, è stato inserito un campo dove registrare: - l'ultima operazione effettuata sul materiale oggetto dell'AMQ;

- il punto in cui il materiale, eventualmente rilasciato, verrà reinserito in produzione, sia che si tratti di rilavorazioni e selezioni interne, sia che si tratti di selezioni esterne.

Le modifiche discusse sono state rese operative dal personale del centro informatico dell’azienda.

Un problema che ci si è trovati ad affrontare durante il primo periodo di produzione in serie degli iniettori V8T e V8S, è stata la grande quantità di scarti generata durante la fase finale di testing, in particolare sul modulo #215. Ogni giorno, infatti, indipendentemente dal modello di iniettore prodotto, venivano individuate quattro tipologie di scarto:

- scarti di tenuta (leak);

- scarti di portata (dati da portate dinamiche Qd1, Qd2, Qd3 fuori tolleranza);

- scarti di spray (dati da dimensioni e orientamento del cono dello spray fuori tolleranza); - scarti generici (comprendono le restanti tipologie di scarto rilevabili dalle macchine di

testing)

Dato che aprire ogni giorno le stesse quattro quarantene avrebbe portato, in poco tempo, ad intasare il database Access con innumerevoli report tutti uguali a se stessi, si è deciso di gestirle con un metodo differente. Più precisamente si è realizzato un foglio di Excel contenente otto worksheet, quattro per l'iniettore V8T e quattro per il V8S, dove quotidianamente viene aggiornata la quantità di iniettori che presentano le quattro difettosità precedentemente elencate. In figura 7.4 si riporta un estratto di tale file, per la cui versione completa si rimanda all’appendice N.

268 269 270 271 272 273 274 275 276 277

69 16 11

69 85 85 96 96 96 96 96 96 96

Tipo di difetto

Scarti di tenuta

Quarantena

Prodotto

Operazione di Processo

cw39

DI XL2 - 022

V8S

TEST LINE

test line ferma Pezzi in ingresso in Quarantena

Totale in armadio a fine giornata Data

Pezzi in uscita

Fig. 7.4: Foglio Excel per il controllo delle quarantene ricorrenti

Oltre ad aggiornare quotidianamente le quantità in ingresso nella quarantena, il controllo produzione dovrà registrare eventuali movimenti in uscita, come prelievi per rilavorazioni,

descrivere i motivi del prelievo effettuato. Automaticamente, il foglio di lavoro aggiornerà il quantitativo totale di iniettori segregati.

Con i metodi appena descritti si vuole mantenere costantemente sotto controllo la quantità di materiale segregata nell'armadio delle quarantene. Un riassunto dello stato dell'armadio e delle responsabilità assegnate per eventuali selezioni, rilavorazioni o prove, viene aggiornato giornalmente e affisso in clean room prima del Daily Production Meeting, per rendere evidenti responsabilità e scadenze.

7.2 Gestione del materiale scarto

Al termine di un turno lavorativo, l'operatore addetto al Controllo Produzione provvederà a svuotare i contenitori degli scarti, posti su ogni modulo.

Questi saranno contabilizzati, utilizzando il relativo foglio inserito sulla check list del controllo produzione (vedi appendice C), dove sono riportate le voci di scarto relative ad ogni modulo della linea. Successivamente saranno segregati in un armadio apposito, dove sosteranno in attesa che si decida di rottamarli od utilizzarli per prove di vario tipo.

Durante il periodo di tirocinio, che ha portato alla realizzazione di questo lavoro, è sorta in azienda la necessità di valutare il costo degli scarti prodotti. Ciò, soprattutto, alla luce della grande quantità di pezzi difettosi, generati dalle linee in cui vengono realizzati nuovi prodotti come Piezo e XL2. Si è deciso, allora, di sviluppare un file Excel dove il coordinatore del Controllo Produzione archivi i dati relativi agli scarti giornalieri, insieme alle quantità in quarantena e le quantità dei componenti che arrivano ogni giorno sulla linea.

Il primo foglio di tale file , denominato "Conteggio Scarti", è appunto costituito dalla tabella in cui, giornalmente, il coordinatore del Controllo Produzione deve inserire le quantità di scarti prodotti. Se ne riporta un estratto nella figura 7.5. Automaticamente, il foglio di lavoro genera un riassunto mensile, che viene poi utilizzato per visualizzare graficamente le quantità di scarti prodotti dalla linea.

Modulo Tipo di scarto

Componenti ingressati sulla linea

Scarti & AMQ

Fig. 7.5: Estratto dal file per il conteggio degli scarti

Su un altro foglio di lavoro, denominato BOM, sono riportati i costi dei componenti dell’iniettore prodotto sulla linea. Poiché i due modelli di iniettori prodotti hanno i medesimi componenti, con differenze di costo minime, si è deciso di assegnare al prezzo dello scarto il valore medio tra il costo dei componenti dei due iniettori.

Appoggiandosi al foglio "Conteggio Scarti" ed al foglio “BOM”, viene automaticamente riempito un terzo foglio denominato "Costo Scarti". Questo ha la medesima struttura del foglio "Conteggio Scarti", ed il valore di ogni cella è dato dal prodotto tra la corrispondente cella su "Costo Scarti" ed il valore del costo scarto archiviato su "BOM". Sempre nel medesimo foglio viene calcolato il costo totale del materiale ingressato sulla linea.

Basandosi sui costi giornalieri calcolati nel foglio "Costo Scarti", viene automaticamente completato un altro foglio, denominato "%Costo Scarti". Anche questo ha la medesima struttura di "Conteggio Scarti", ed il valore di ogni cella viene calcolato come Costo Scarto/Costo Totale del

Materiale Ingressato sulla Linea.

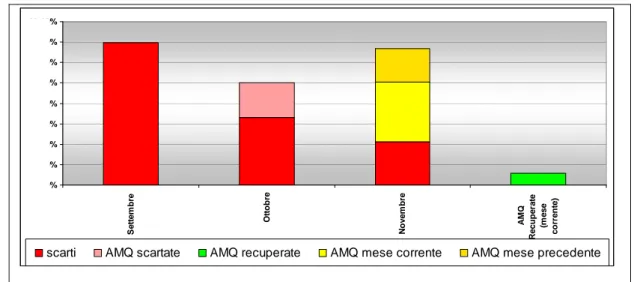

I dati raccolti vengono utilizzati per generare una serie di grafici indicativi dell'efficienza della linea. Tali grafici hanno un differente grado di focalizzazione.

Si parte da un grafico annuale dove vengono riportate le percentuali di costo scarti per ogni mese, con rappresentazione particolareggiata del mese corrente (vedi figura 7.6).

0.00% 10.00% 20.00% 30.00% 40.00% 50.00% 60.00% 70.00% 80.00% S e tte m b re O tto b re N o vem b re AM Q R e c upe ra te (m ese co rr en te)

scarti AMQ scartate AMQ recuperate AMQ mese corrente AMQ mese precedente

Fig. 7.6: Grafico annuale scarti

Successivamente si hanno due grafici che mostrano, per settore della linea, il valore dei costi in euro ed il costo percentuale (figura 7.7).

% costo mat.scarto/mat.consumato @ Novembre '06

0% 5% 10% 15% 20% 25% 30% 35%

Testing Final Valve Group Upper Body

Rottamato Quarantena

Fig. 7.7: Pareto mensile scarti (diviso per settori della linea)

Nel file vengono automaticamente generati altri grafici, ognuno con un livello di dettaglio maggiore. In particolare si avrà:

- pareto mensile delle dieci maggiori voci di scarto; - pareto mensile delle venti maggiori voci di scarto; - pareto mensile, dettaglio delle rimanenti voci di scarto;

- pareto mensile delle voci di scarto (un grafico per settore della linea); - pareto mensile delle voci di scarto (un grafico per modulo);

Infine un grafico riassuntivo finale confronta le voci di scarto che danno luogo ad i principali costi con le relative quantità di scarti (figura 7.8).

Pareto Mensile Scarti per modulo

1425 1068 697 652 12 45 86 101 223 234 289 386 418 514 556 2240 2719 732 16 3 23 27 15 15 77 26 27 137 40 222 47 72 92 151 -18000 -13000 -8000 -3000 2000 7000 12000 17000 #215 #30 #160 #200 #140 #170 #10 #120 #40 #205 #180 #70 #210 #150 #60 #50 #190 #20 C o st i €/ m ese -1100 -600 -100 400 900 p z /m ese 8798

Fig. 7.8: Quantità di scarti per ogni modulo

I grafici generati dal file sono utilizzati per valutare l'efficienza della linea e stabilire quali priorità attribuire agli interventi sulla linea.

Alla luce delle necessità aziendali, l’analisi degli scarti è stata introdotta nella metodologia ZPL, e si è subito iniziato ad utilizzare il file Excel precedentemente descritto. Questo è stato utilizzato anche in seno ad un nuovo progetto aziendale denominato Scraps Attak, allo scopo di contenere i costi persi a causa del materiale difettoso, che coinvolge tutte le linee del Pisa Plant.